ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение направлено на дальнейшее совершенствование в области подшипников жидкостного трения, а более конкретно, на подшипники, используемые для поддержания с возможностью вращения шейки прокатного валка прокатного стана.

УРОВЕНЬ ТЕХНИКИ

Одним из примеров подшипника жидкостного трения является подшипник «MORGOIL», поставляемый компанией Siemens AG, Linz, Австрия. Подшипник MORGOIL имеет гидродинамическую конструкцию, в которой нагрузка на подшипник распределяется на относительно большую площадь. Масляная пленка, на которой работает подшипник, обладает очень большой несущей способностью и (в штатном режиме) исключает износ, вызываемый контактом металла с металлом. При использовании в прокатных станах, масляную пленку постоянно поддерживают в надлежащем состоянии при помощи гидродинамического функционирования вращающейся втулки, насаживаемой на шейку валка, и невращающегося вкладыша, установленного в подушке.

Подшипник жидкостного трения прокатного стана обычно включает втулку, насаживаемую в осевом направлении и фиксируемую с возможностью вращения на шейке валка. Втулка окружена вкладышем, находящимся в подушке, установленной в клети прокатного стана. Во время работы втулка, вращаясь, опирается на тонкую масляную пленку, гидродинамически удерживаемую в зоне нагрузки на подшипник между втулкой и вкладышем.

Эти втулки изнутри могут быть либо цилиндрическими для использования на цилиндрических, или «прямых», шейках прокатного валка, либо сужающимися для использования на сужающихся шейках прокатного валка. Кроме того, втулки могут быть «самозажимными» или «незажимными». Самозажимные втулки под действием трения фиксируются на шейке валка из-за посадки с натягом, тогда как для обеспечения механического сцепления незажимных втулок с шейкой валка нужны шпонки и т.п.

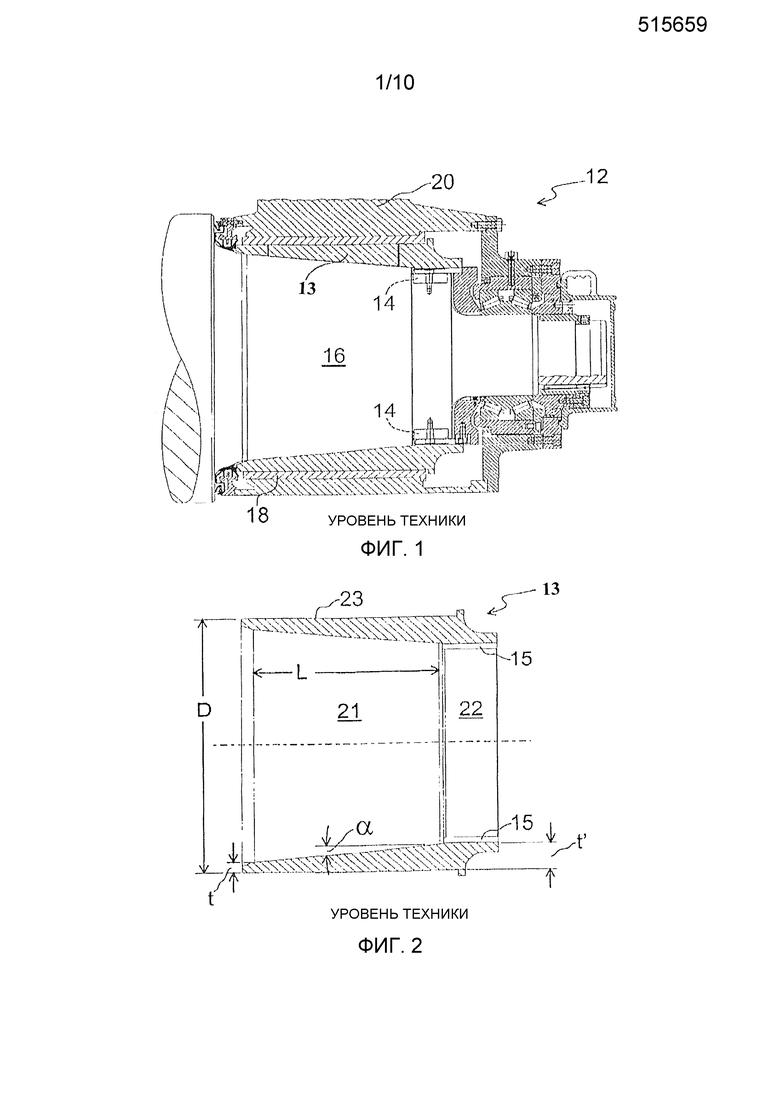

Обратимся к фиг. 1, на которой показана одна такая втулка 13, являющаяся деталью подшипника 12 жидкостного трения прокатного стана. Втулка 13 установлена с возможностью снятия на сужающейся части 16 шейки валка и зафиксирована с возможностью вращения на шейке валка при помощи шпонок 14 и т.п. Вокруг втулки расположен вкладыш 18, закрепленный в подушке 20 валка. Как уже отмечалось, во время работы втулка с возможностью вращения опирается на тонкую масляную пленку (не показана), гидродинамически удерживаемую в зоне нагрузки на подшипник между втулкой и вкладышем.

Обратимся к фиг. 2, на которой показано, что втулка 13 имеет с внутренней стороны коническую часть 21 длиной L и концевую часть 22, в осевом направлении продолжающуюся за наружный конец внутренней сужающейся части, и цилиндрическую наружную поверхность 23, окружающую внутреннюю коническую часть. Цилиндрическая наружная поверхность имеет диаметр D (также часто называемый «диаметр шейки вала»). Внутренняя коническая секция характеризуется углом конусности а, минимальной толщиной у внутреннего конца t и максимальной толщиной у наружного конца, граничащего с концевой частью 22, t'. Шпоночные канавки 15 совместно со шпонками 14 обеспечивают механическое соединение, при этом и шпонки, и шпоночные канавки расположены снаружи внутренней сужающейся части 21, всецело в пределах концевой секции 22.

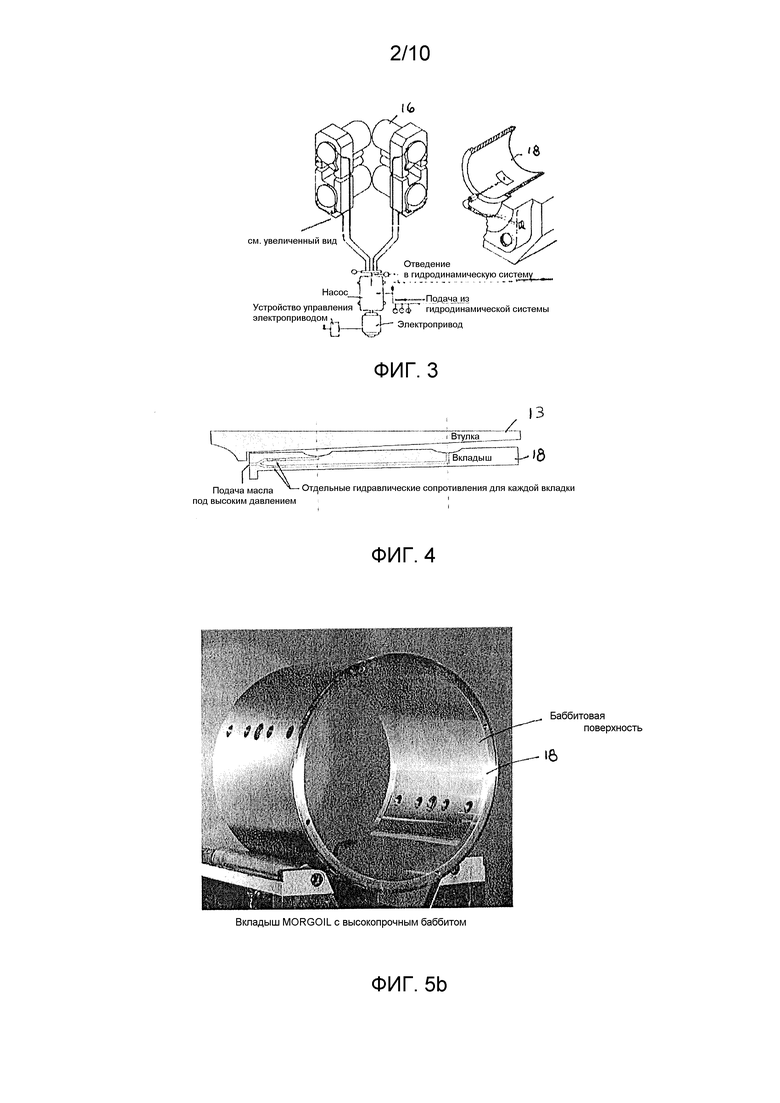

Обратимся к фиг. 3, на ней можно видеть, что современная смазочная система «MORGOIL» обеспечивает регулируемую подачу масла в подшипники. Когда валок вращается, втулка, насаженная на шейку валка и закрепленная шпонкой для предотвращения проскальзывания, вращается внутри неподвижного вкладыша, прикрепленного к подушке. Нагрузка на подшипник распределяется по всей зоне нагрузки, а непрерывность масляной пленки обеспечивается путем подачи масла через внутренние каналы в подушке к шейке валка. Гидростатику применяют в подшипниках жидкостного трения, когда требуется длительная работа с высокой нагрузкой и малой скоростью, когда прокатный стан работает в реверсивном режиме с частой сменой направления перемещения или когда стан нужно запустить под нагрузкой после длительного простоя. Насосом высокого давления смазку подают в зону нагрузки подшипников, обеспечивая работу подшипника при наличии сплошной пленки в любых условиях вращения.

Фиг. 4 представляет собой поперечное сечение втулки и вкладыша, на котором показаны смазочные каналы и входные отверстия для подачи и вытеснения смазки.

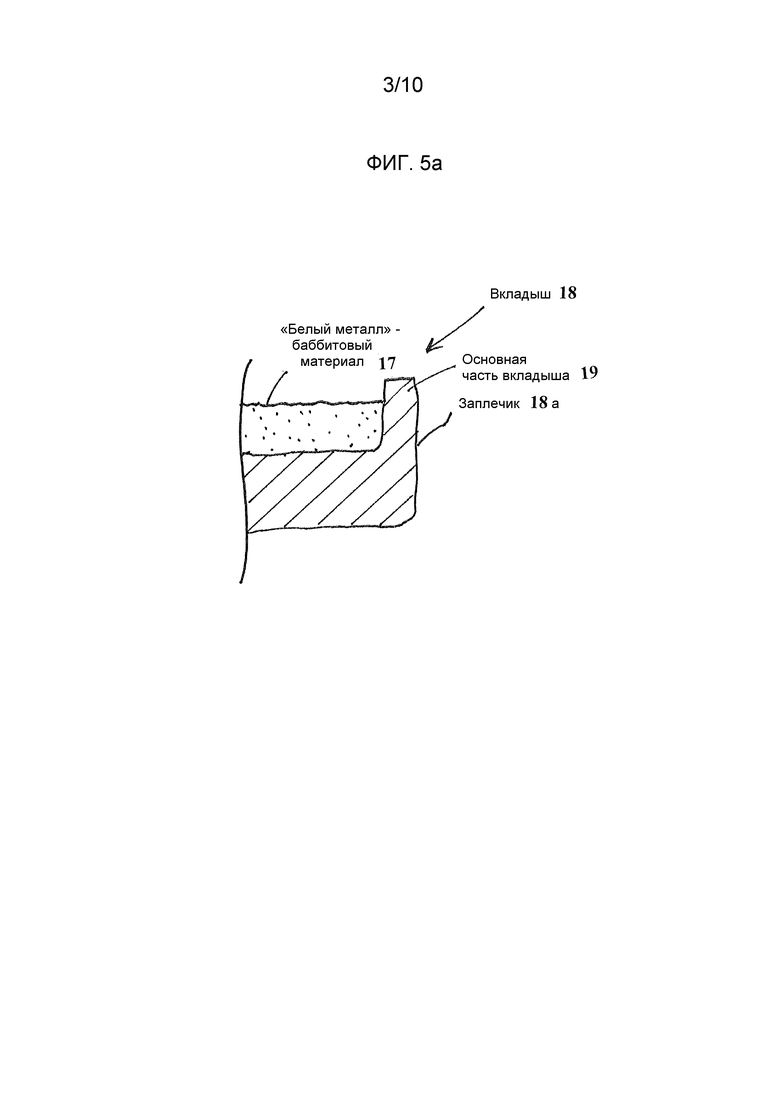

Для защиты корпуса вкладыша от механического разрушения вследствие контакта металла с металлом втулки, корпус вкладыша покрывают так называемым белым металлом, который является относительно мягким металлом, обеспечивающим возможность работы подшипника в чрезвычайных условиях эксплуатации. Фиг. 5а представляет собой сечение вкладыша 18, на котором видно, что покрытие 17 из довольно пластичного белого металла опирается на заплечики 19. В постоянных попытках уменьшения размера прокатных станов при одновременном увеличении их производительности также повышают удельную несущую способность подшипников. Для удовлетворения этой потребности компания MORGOIL предложила высокопрочный баббит (High Strength Babbitt – HSB), представляющий собой подшипниковый материал из белого металла. Этот запатентованный баббит позволил достичь более высокой допустимой нагрузки на подшипник. На фиг. 5b показан вкладыш MORGOIL с HSB.

К значительным ограничениям, свойственным стандартным вкладышам с белым металлом, а также вкладышам с HSB, относится риск отделения белого металла от стального вкладыша, высокая стоимость и ограниченная допустимая нагрузка в чрезвычайных условиях эксплуатации, таких как низкое давление масла или нестабильные параметры масляной пленки.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

В настоящем изобретении предлагается подшипник жидкостного трения, обладающий улучшенными эксплуатационными характеристиками по сравнению с традиционными подшипниками MORGOIL с втулками HSB.

Соответствующий настоящему изобретению подшипник жидкостного трения, пригодный, в частности, для передачи большой воспринимаемой нагрузки, когда ответные несущие детали незначительно и медленно перемещаются друг относительно друга, имеет опорную поверхность, в которую встроены стержни, выполненные из антифрикционного материала (например, композиции с низким коэффициентом трения), продолжающиеся, по существу, перпендикулярно к опорной поверхности. В ходе тепловой обработки стержни деформируются с образованием опорной поверхности. Ответная несущая деталь, такая как втулка валка, опирается на свободную поверхность деформированных стержней. Материал с низким коэффициентом трения может включать политетрафторэтилен (PTFE) или другой известный материал, такой как полимеры со сверхвысокой молекулярной массой (UHMW). В предпочтительном варианте осуществления изобретения для создания опорной поверхности использован армированный стекловолокном PTFE.

В одном из вариантов осуществления настоящего изобретения, подшипник жидкостного трения для поддержания с возможностью вращения шейки валка прокатного стана, содержит вращающуюся втулку и вкладыш. Вкладыш содержит опорный блок, имеющий поверхность с низким коэффициентом трения. Наружная поверхность вращающейся втулки опирается с возможностью вращения на масляную пленку на поверхности с низким коэффициентом трения.

Настоящее изобретение также направлено на вкладыш для использования в подшипнике жидкостного трения, относящемся к типу, применяемому для поддержания с возможностью вращения шейки валка прокатного стана. Вкладыш имеет внутреннюю поверхность, взаимодействующую с вращающейся втулкой. Наружная поверхность втулки выполнена с возможностью опоры с вращением на масляную пленку в зоне нагрузки подшипника. Вкладыш содержит опорный блок и поверхность с низким коэффициентом трения, соответствующую опорному блоку и поддерживающую наружную поверхность вращающейся втулки.

Подшипниковый узел, соответствующий настоящему изобретению, обеспечивает более высокую несущую способность подшипника при том же размере и одновременное снижение как капитальных, так и эксплуатационных затрат. Кроме того, особая опорная поверхность с низким коэффициентом трения обеспечивает значительно более низкий коэффициент трения по сравнению с упомянутыми технологиями с использованием белого металла. Благодаря этому обеспечивается существенно усовершенствованная защита втулок в любых чрезвычайных условиях эксплуатации. Опорная поверхность с низким коэффициентом трения также является стойкой к любому химическому воздействию со стороны масла и содержащихся в масле примесей любого типа. Следовательно, настоящим изобретением обеспечивается существенно удлиненный срок службы по сравнению со стандартными вкладышами с белым металлом.

Выше отличительные особенности и преимущества настоящего изобретения изложены в довольно общей форме, чтобы нижеследующее подробное описание изобретения было более понятным. Дополнительные отличительные особенности и преимущества изобретения будут описаны далее и образуют предмет формулы изобретения. Специалистам в данной области следует понимать, что раскрываемые концепция и конкретный вариант осуществления настоящего изобретения могут быть без труда использованы как основа для модификации и разработки других конструкций, направленных на те же цели, что и настоящее изобретение. Специалистам в данной области также следует понимать, что такие эквивалентные конструкции (например, варианты применения без вращения) не выходят за рамки существа и объема настоящего изобретения, определяемого прилагаемой формулой изобретения. Новые отличительные особенности, которые считаются характерными для данного изобретения, как в части их устройства, так и способа функционирования, вместе с дополнительными целями и преимуществами, станут более понятными при прочтении нижеследующего описания, если рассматривать его в сочетании с прилагаемыми чертежами. Однако следует четко понимать, что каждая из фигур представлена только для пояснения и описания и не должна рассматриваться как определение пределов настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 представляет собой вид в разрезе подшипника жидкостного трения прокатного стана известного уровня техники.

Фиг. 2 представляет собой вид в разрезе втулки подшипника жидкостного трения прокатного стана известного уровня техники.

Фиг. 3 представляет собой схему смазочной системы подшипников жидкостного трения.

Фиг. 4 представляет собой вид в разрезе втулки и вкладыша подшипника жидкостного трения.

Фиг. 5а представляет собой вид в разрезе вкладыша подшипника жидкостного трения.

Фиг. 5b представляет собой вид в перспективе вкладыша подшипника жидкостного трения.

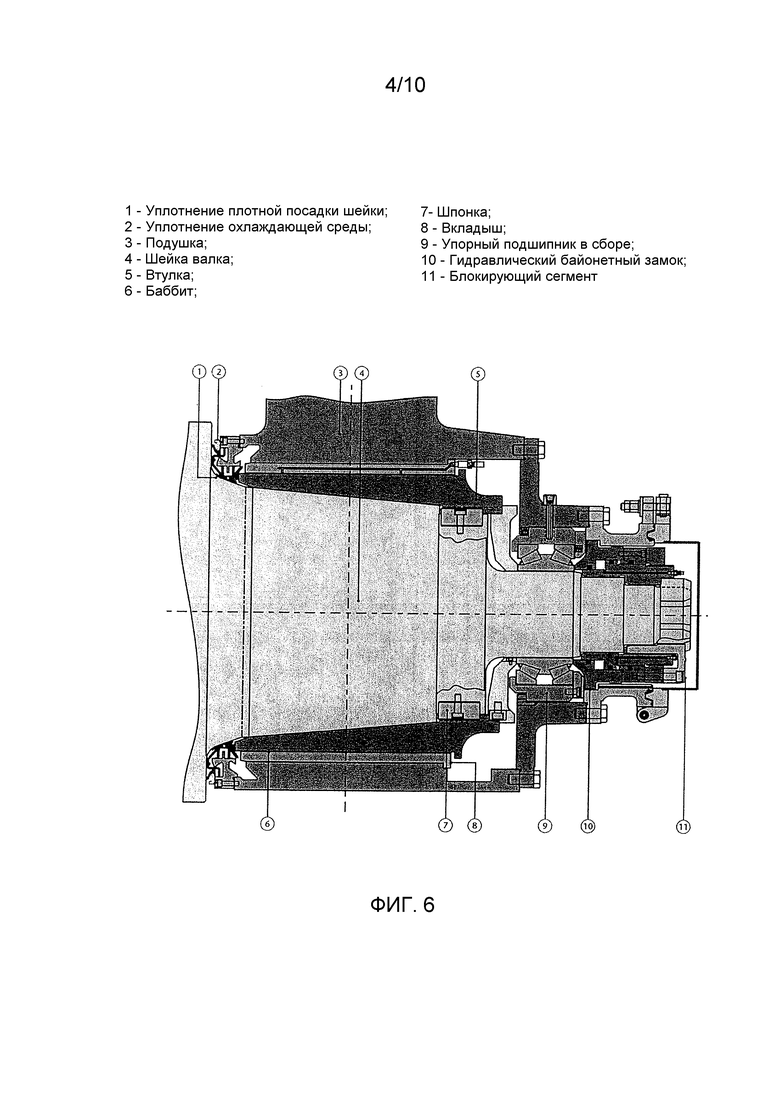

Фиг. 6 представляет собой вид в разрезе подшипникового узла, пригодного для использования с вкладышем настоящего изобретения.

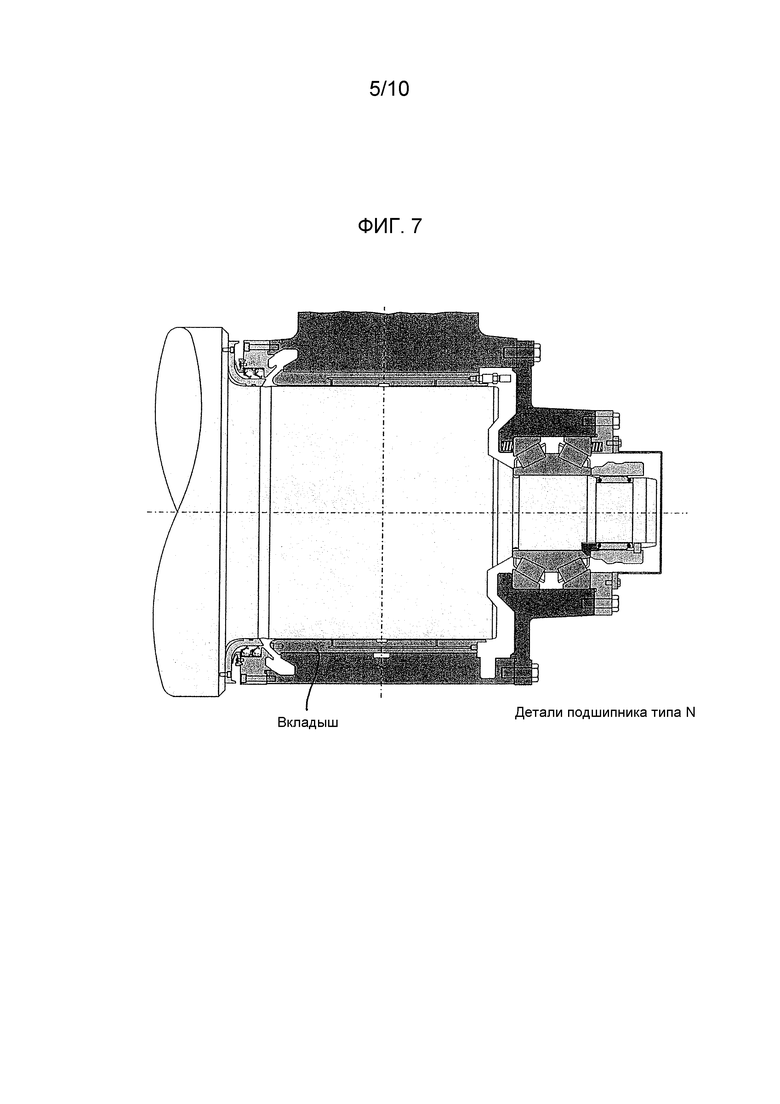

Фиг. 7 представляет собой вид в разрезе подшипника, пригодного для использования с вкладышем настоящего изобретения.

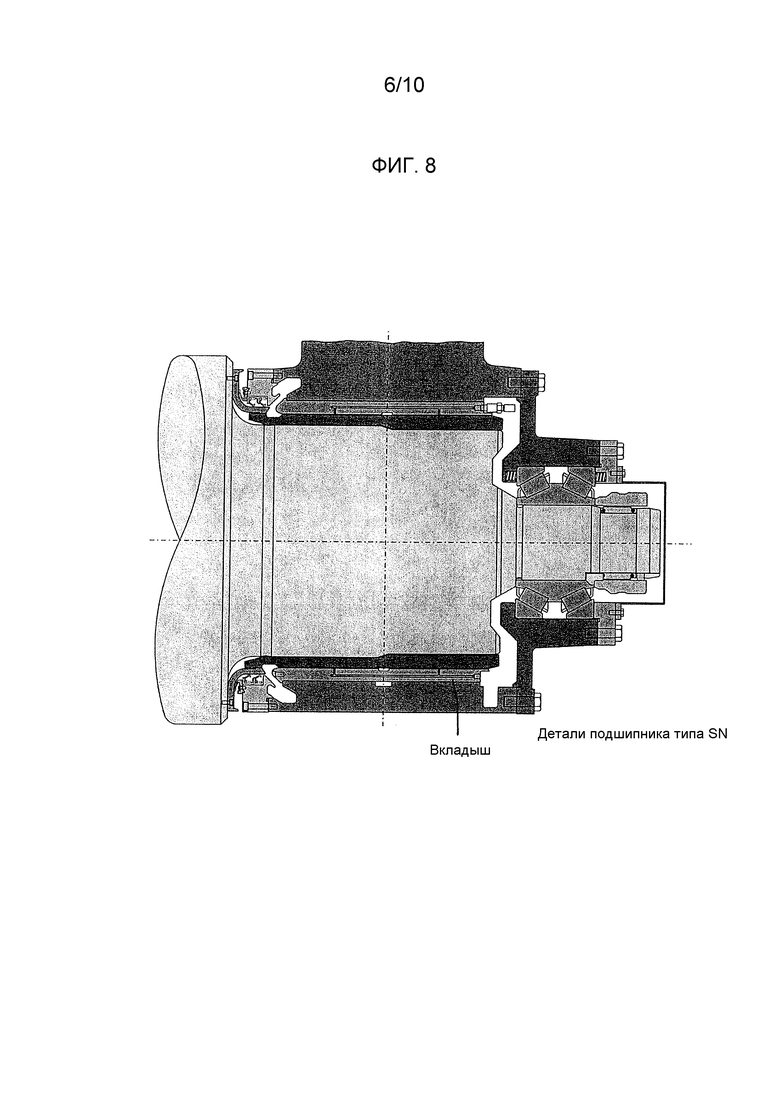

Фиг. 8 представляет собой вид в разрезе подшипника, пригодного для использования с вкладышем настоящего изобретения.

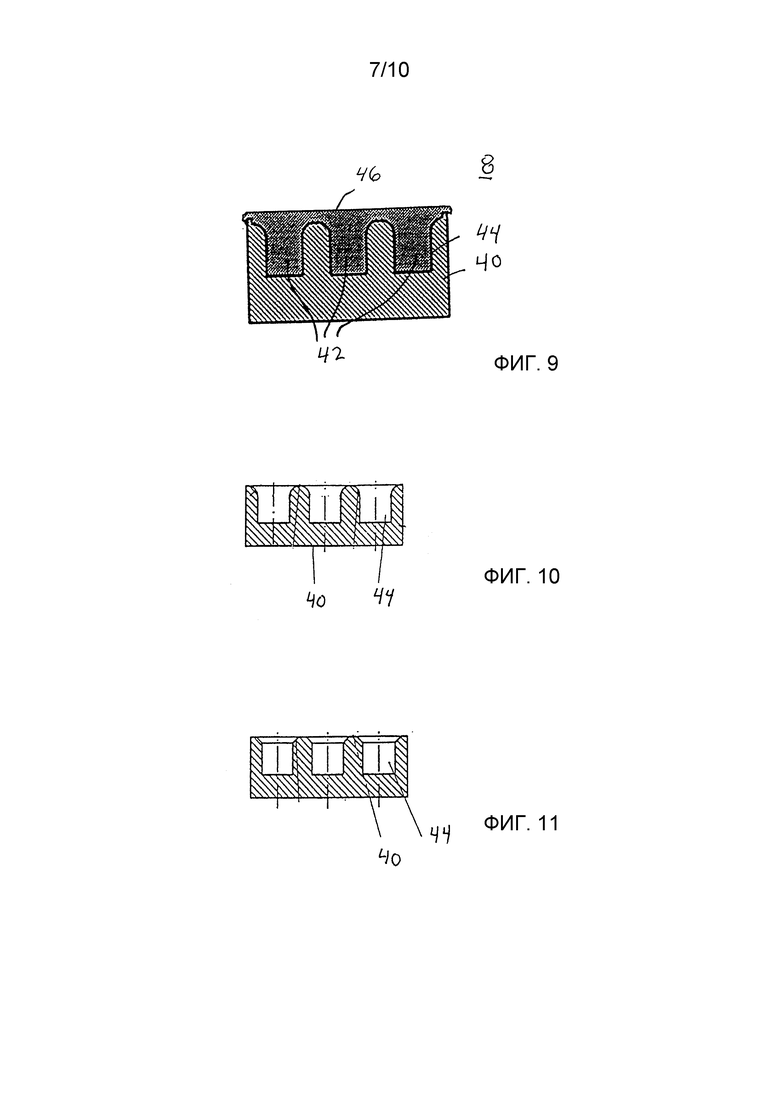

Фиг. 9 представляет собой вид в разрезе вкладыша, соответствующего одному из вариантов осуществления настоящего изобретения, после тепловой деформации.

Фиг. 10 представляет собой вид в разрезе вкладыша, соответствующего другому варианту осуществления настоящего изобретения.

Фиг. 11 представляет собой вид в разрезе вкладыша, соответствующего другому варианту осуществления настоящего изобретения.

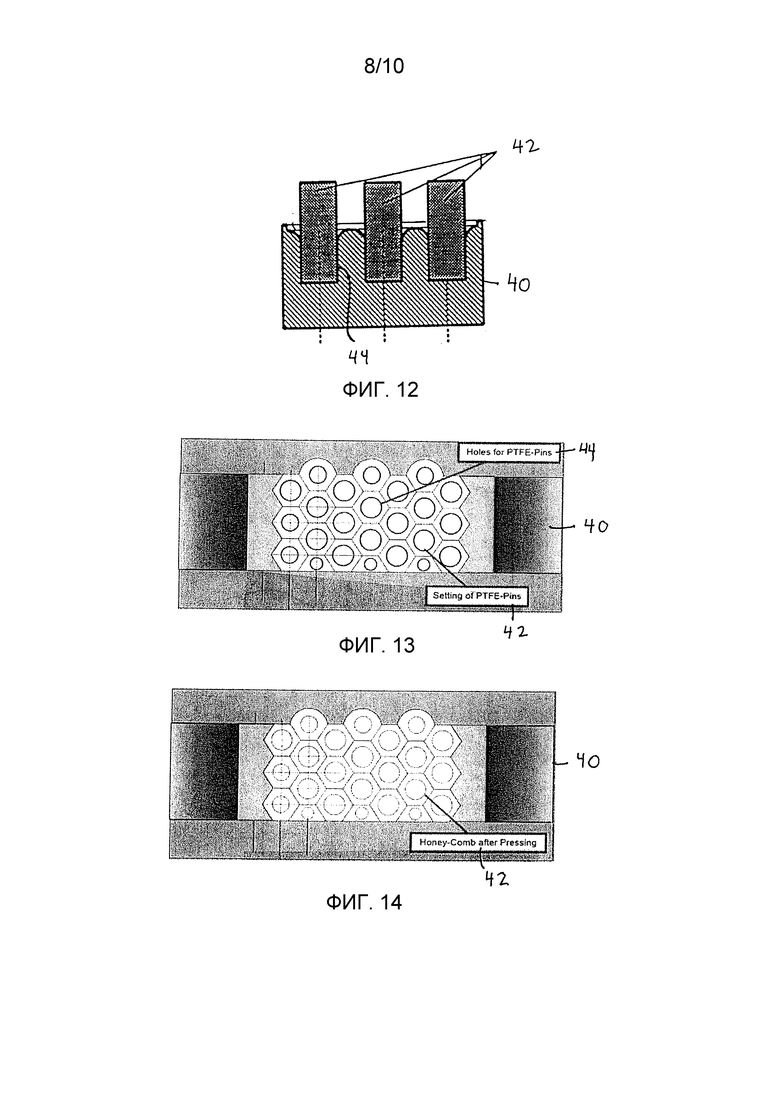

Фиг. 12 представляет собой вид в разрезе вкладыша, показанного на фиг. 9, до тепловой деформации.

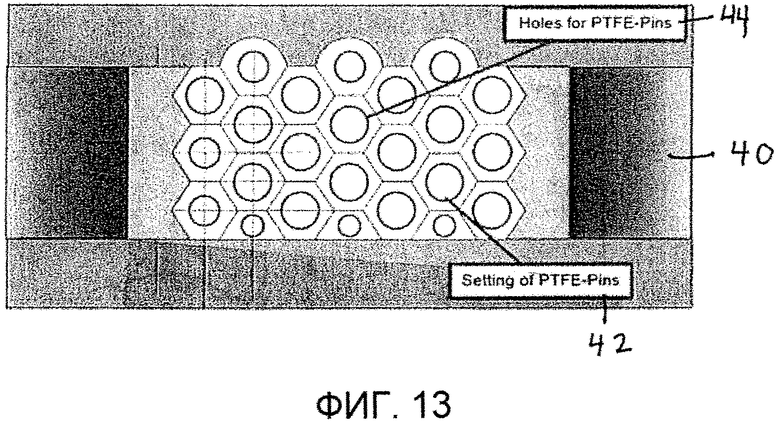

На фиг. 13 показан вкладыш по фиг. 9 перед процессом термоусадки.

На фиг. 14 показан вкладыш по фиг. 13 после процесса термоусадки.

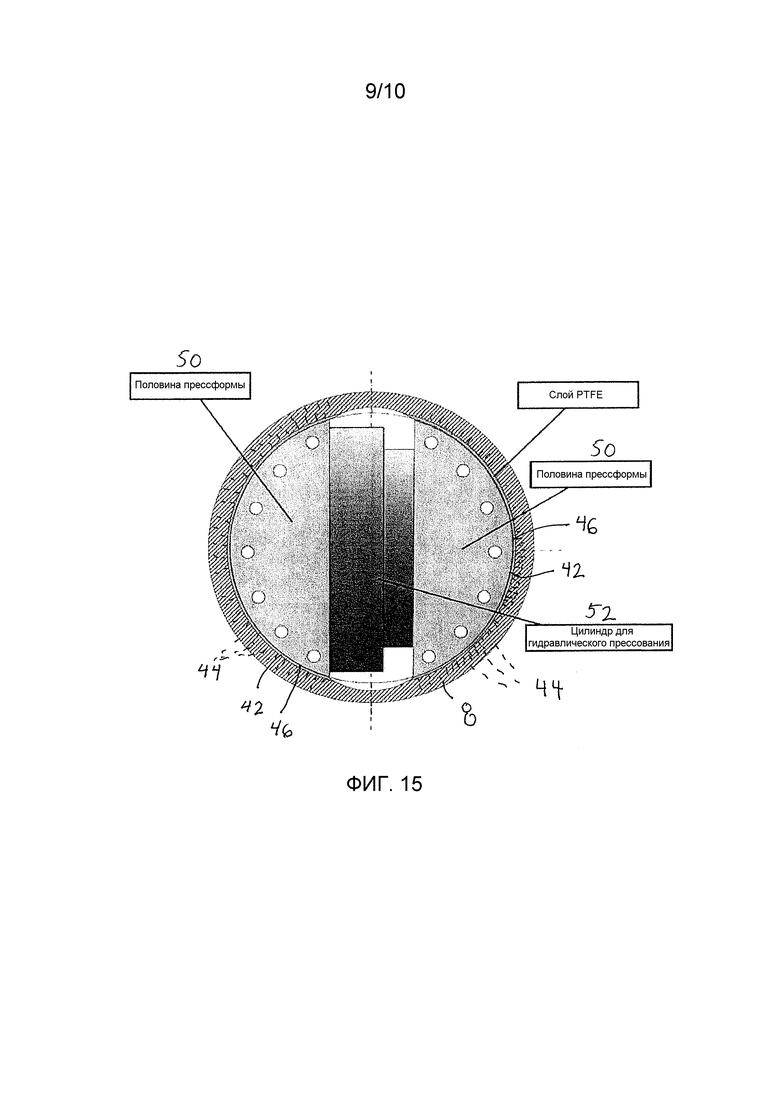

На фиг. 15 изображен способ производства подшипника жидкостного трения, соответствующего настоящему изобретению.

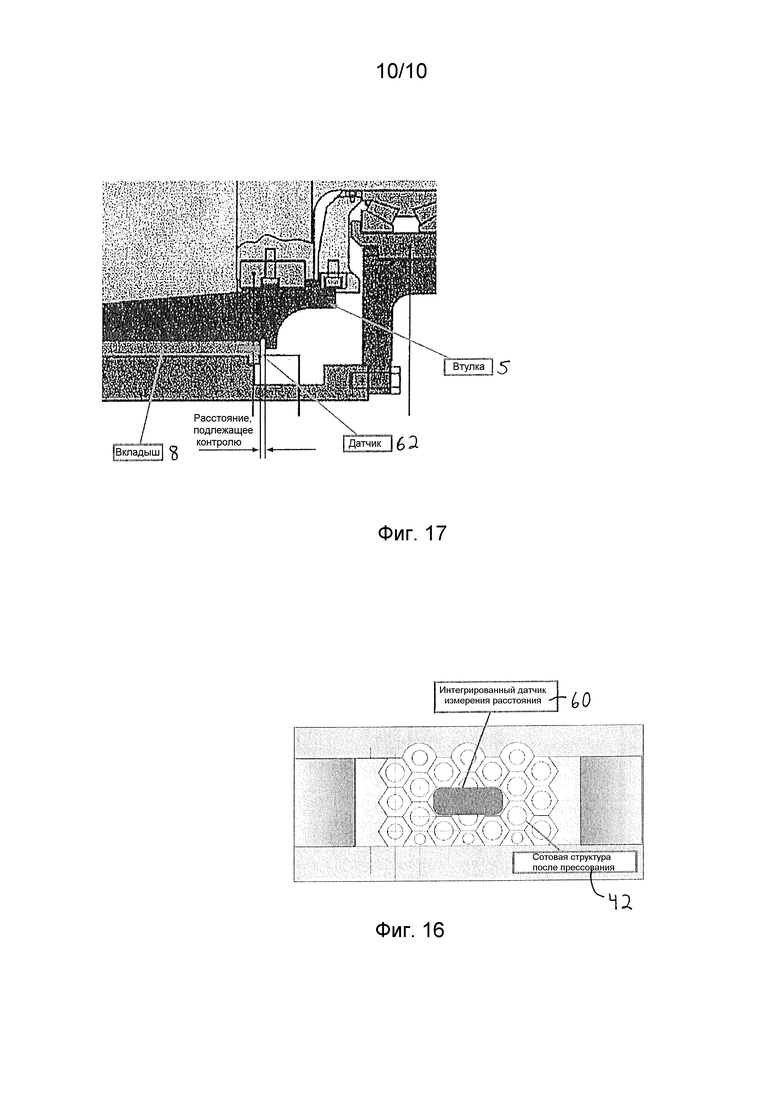

На фиг. 16 показан вкладыш фиг. 14, включающий встроенный датчик измерения расстояния.

Фиг. 17 представляет собой частичный вид подшипника жидкостного трения со встроенным осевым датчиком в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Обратимся к чертежам; фиг. 6 представляет собой вид в разрезе подшипникового узла, включающего уплотнение 1 шейки, уплотнение 2 охлаждающей среды, подушку 3, шейку 4 валка, втулку 5, баббит 6, шпонку 7, вкладыш 8, упорный подшипник 9 в сборе, гидравлический байонетный замок 10 и блокирующий сегмент 11. На фиг. 6 представлен подшипник MORGOIL, относящийся к типу KL. Настоящее изобретение относится, главным образом, к вкладышу 8 и баббиту 6.

Фиг. 7 представляет собой вид в разрезе подшипника MORGOIL, относящегося к типу N, также пригодного для использования с новым вкладышем 8 настоящего изобретения. Фиг. 8 представляет собой вид в разрезе подшипника MORGOIL, относящегося к типу SN, также пригодного для использования с новым вкладышем 8 настоящего изобретения. Варианты применения настоящего изобретения не ограничиваются конкретными классами подшипников жидкостного трения. В соответствии с настоящим изобретением может быть создано большое разнообразие подшипников. Аспекты настоящего изобретения могут быть с успехом применены к широкому спектру типов, размеров, групп и конструкций подшипников.

На фиг. 9 показана баббитовая поверхность вкладыша 8 настоящего изобретения. Баббитовая поверхность 46 образует скользящую опору. Как описано выше, между баббитовой поверхностью 46 и втулкой или другой деталью имеется масляная пленка. Во вкладыше 8 имеется опорный блок 40, или основа, который может иметь любую форму, и в случае подшипников жидкостного трения представляет собой кольцо, в которое встроены стержни 42, выполненные из антифрикционного материала, в частности армированного стекловолокном политетрафторэтилена (PTFE), и продолжающиеся по существу перпендикулярно к опорной поверхности. Ответная несущая деталь, такая как втулка 5 на фиг. 6, опирается на свободную поверхность стержней.

Фиг. 10 и 11 представляют собой вид в разрезе вкладыша 8, на котором показан опорный блок 40 и высверленные отверстия 44. В представленном на чертеже варианте осуществления изобретения отверстия 44 по существу цилиндрические и могут иметь поверхность с текстурой, способствующей адгезии между блоком 40 и стержнями 42. В других вариантах осуществления изобретения высверленные отверстия 44 могут иметь отличную от цилиндрической форму. В иных вариантах осуществления изобретения высверленные отверстия 44 могут включать внутренние поднутрения или другую структуру, способствующую взаимному соединению стержней 42 и блока 40 до и/или после тепловой деформации. Например, высверленные отверстия 44 могут включать резьбу или подобную структуру. Множество внутренних поднутренний или иных структур могут быть применены внутри высверленных отверстий 44 для усиления соединения стержней 42 с блоком 44. Стержни 42 не обязательно должны быть цилиндрическими, напротив, они могут иметь другую форму. Стержни 42 не обязательно должны соответствовать конфигурации высверленных отверстий 44, например, квадратный стержень 42 может быть вставлен в круглое высверленное отверстие 44 или, наоборот, круглый или овальный стержень - в квадратное или овальное отверстие. Стержни 42 могут принимать множество различных конфигураций. Например, два или более стержня 42 разного размера могут быть вставлены в два или более высверленных отверстия 44 разного размера. В некоторых вариантах применения может оказаться предпочтительным введение стержней 42 и высверленных отверстий 44 двух или более разных размеров с целью большего покрытия опорной поверхности. Как показано на чертеже, верхние края просверленных отверстий 44 могут иметь фаску, скос или иное выполнение.

Фиг. 12 представляет собой вид в разрезе вкладыша 8, на котором показан блок 40 и стержни 42, до тепловой деформации. Стержни 42 вставлены в высверленные отверстия 44 в ходе производственного процесса. Стержни 42 могут включать стержни разного диаметра. Например, стержни 42 двух или более разных размеров могут быть вставлены в высверленные отверстия 44 двух или более разных размеров. Использование стержней 42 разных размеров может оказаться предпочтительным для максимального покрытия поверхности материалом стержней после тепловой деформации. На фиг. 9 показаны стержни 42 после тепловой деформации. Для получения надлежащей опорной поверхности 46 может потребоваться дополнительная машинная обработка деформированных концов стержней 42.

На фиг. 13 показан вкладыш 8 со стрежнями 42, вставленными в высверленные отверстия 44. На фиг. 14 показан вкладыш по фиг. 13 после процесса термоусадки, в ходе которого концы стержней 42 деформируются так, чтобы они образовывали опорную поверхность.

На фиг. 15 изображен способ производства, в ходе которого пару полуцилиндрических пресс-форм 50 вставляют во вкладыш 8 и раздвигают при помощи гидроцилиндра 52. Под действием силы и нагревания пресс-формы 50 входят в контакт со стержнями 42 и деформируют их, создавая по существу цилиндрическую опорную поверхность из PTFE.

Этот способ производства может включать стадии просверливания отверстий в блоке 40 вкладыша, вставки в эти высверленные отверстия стрежней 42 из PTFE, тепловой обработки стержней 42 из PTFE при такой температуре, при которой они приобретают некоторую пластичность, введения половинок пресс-формы 50 и гидроцилиндра 52 в блок 40 вкладыша и раздвигания половинок пресс-формы 50 до вступления в контакт со стержнями 42 из PTFE с целью их деформирования с получением по существу цилиндрической опорной поверхности из PTFE. Для доработки опорной поверхности могут понадобиться стадии дополнительной машинной обработки концов деформированных стержней 42.

В соответствии с настоящим изобретением, высверленные отверстия могут располагаться перпендикулярно к опорной поверхности или могут располагаться со смещением относительно опорной поверхности. Высверленные отверстия 44 могут быть глухими или сквозными и могут включать отверстия двух или более разных размеров. Кроме того, высверленные отверстия 44 могут быть цилиндрическими, структурными или сужающимися по их длине. С верхних концов высверленных отверстий 44 может быть снята фаска.

В соответствии с настоящим изобретением, стержни 42 могут быть выполнены из материала с низким коэффициентом трения, такого как, помимо прочего, политетрафторэтилен (PTFE), или из материалов, выполненных из полимеров с низким коэффициентом трения другого типа, таких как полимеры со сверхвысокой молекулярной массой (UHMW). Стержни 42 могут быть армированы стекловолокном или другими армирующими волокнами, такими как, помимо прочего, KEVLAR, углеродное волокно, керамические и нановолокна. Стержни 42 могут иметь одинаковый размер, либо в одном вкладыше могут быть использованы стержни 42 двух или более разных размеров. Например, в одном вкладыше стержни могут иметь разные диаметры, длины, быть изготовленными из разного материала и т.д.

Опорный блок 40, основа или кольцо подшипника жидкостного трения настоящего изобретения, предпочтительно, выполнен из легированной стали, такой как закаленная и закаленная отпущенная сталь и/или упрочненная сталь. Площадь опорной поверхности внутри опорного блока, основы или кольца может быть открытой на концах или закрытой отбортовкой.

Стержни 42 могут располагаться в опорном блоке 40 рядами, которые проходят перпендикулярно к опорной поверхности или под любым подходящим углом к предпочтительному направлению перемещения. Стержни 42 могут быть размещены рядами, в которых соседние ряды смещены друг относительно друга на расстояние, например, помимо прочего, равное половине расстояния между стержнями в ряду.

Опорная поверхность с низким коэффициентом трения подшипника жидкостного трения настоящего изобретения может быть покрыта дополнительными и специальными покрытиями для увеличения уровня защиты поверхности и/или уменьшения общего коэффициента трения. Новые покрытия, такие как перспективные покрытия на основе наночастиц, могут быть использованы для обеспечения дополнительной защиты или улучшения рабочих характеристик поверхности с низким коэффициентом трения. Смазочные материалы на опорной поверхности могут включать специальные добавки, адаптирующие их к использованию на поверхностях с низким коэффициентом трения. Смазочные материалы также могут включать добавки, которые защищают всю смазочную систему или весь контур, обеспечивающий создание масляной пленки, от загрязнения определенными типами бактерий, вызывающих биокоррозию.

В подшипнике настоящего изобретения может быть предусмотрено наличие датчиков, собирающих информацию о температуре, расходе и/или давлении. Также могут быть установлены датчики, собирающие информацию, относящуюся к условиям, например, помимо прочего, условиям смазки, загрязнению водой и условиям рН.

Также могут быть установлены датчики для обнаружения присутствия определенных биологических организмов, например, вызывающих коррозию. Коррозия под влиянием микроорганизмов (Microbiologically Influenced Corrosion – MIC), также известная как микробиологическая коррозия или биологическая коррозия, представляет собой разрушение металлов в результате метаболической деятельности микроорганизмов. Известно несколько типов бактерий, вызывающих микробиологическую коррозию углеродистых сталей, нержавеющих сталей, алюминиевых сплавов и медных сплавов в воде и почве в диапазоне рН, приблизительно, 4–9 и в диапазоне температур, приблизительно, от 10°С до 50°С. Эти бактерии в широком смысле можно классифицировать как аэробные (для активности которых нужен кислород) или анаэробные (кислород для этих бактерий токсичен). Сульфатвосстанавливающие бактерии (Sulfate Reducing Bacteria – SRB) являются анаэробными и в большинстве случаев из-за них происходит ускоренная коррозия морских судов и шельфовых стальных конструкций. Окисляющие железо и марганец бактерии являются аэробными, с их активностью часто связана точечная коррозия нержавеющих сталей на сварных швах.

Как показано на фиг. 16, датчик 60 измерения радиального расстояния, который в динамике следит за изменениями толщины масляной пленки, может быть встроен во вкладыш и/или опорную поверхность с низким коэффициентом трения. Измерения могут выполняться на основании индукции (или другими методами) и могут использоваться специальной системой наблюдения за состоянием подшипника жидкостного трения, представляющей собой самостоятельную систему и/или систему, интегрированную в существующую общую систему управления прокатным станом.

Как показано на фиг. 17, во вкладыш может быть встроен дополнительный осевой датчик 62, отслеживающий и контролирующий осевое перемещение и/или смещение втулки. Эта функция может осуществляться на основании индукции (хотя этим подходом не ограничиваться) и составлять часть специальной системы наблюдения за состоянием подшипника жидкостного трения, представляющей собой самостоятельную систему и/или систему, интегрированную в существующую общую систему управления прокатным станом.

Хотя настоящее изобретение и его преимущества описаны подробно, следует понимать, что в нем могут быть выполнены различные изменения, замены и преобразования, не выходящие за рамки сущности и объема изобретения, определенные в прилагаемой формуле измерения. Кроме того, не подразумевается, что объем настоящего изобретения ограничивается конкретными вариантами осуществления способов, механизмов, производственных процессов, состава материалов, средств, методов и стадий, описанных в данном документе. Как станет ясно специалистам в данной области на основании описания настоящего изобретения, способы, механизмы, производственные процессы, составы материалов, средства, методы или стадии, существующие на настоящий момент, или те, которые будут разработаны позднее, выполняющие по существу ту же функцию или приводящие к достижению по существу того же результата, что и соответствующие варианты осуществления, описанные в данном документе, могут быть использованы в соответствии с настоящим изобретением. Таким образом, предполагается, что приложенная формула изобретения включает в свой объем такие способы, механизмы, производственные процессы, составы материалов, средства, методы или стадии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛИТА ЛИНЕЙНОЙ ОПОРЫ ДЛЯ ПРОКАТНОЙ КЛЕТИ | 2008 |

|

RU2504445C2 |

| СПОСОБ ФОРМОВАНИЯ УЗЛА КОМПОЗИТНОГО ПОДШИПНИКА, КОМПОЗИТНЫЙ ПОДШИПНИК И КОМПОЗИТНЫЙ ПОДШИПНИК ДЛЯ ВЕТРОВОЙ ТУРБИНЫ | 2009 |

|

RU2558401C2 |

| ВЫРАВНИВАЮЩАЯСЯ ТЕКУЧЕЙ СРЕДОЙ ОПОРНАЯ ПЛИТА | 2011 |

|

RU2605027C2 |

| ОПОРНЫЙ УЗЕЛ | 2013 |

|

RU2604545C2 |

| СИСТЕМА РЧИ И НЕСУЩИЕ ЭЛЕМЕНТЫ ДЛЯ ПРОКАТНОГО СТАНА | 2008 |

|

RU2474859C2 |

| ПОДШИПНИК ЖИДКОСТНОГО ТРЕНИЯ ДЛЯ ВАЛКОВ ПРОКАТНЫХ СТАНОВ | 2015 |

|

RU2623561C2 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ДЛЯ СМАЗЫВАЕМОГО МАСЛЯНОЙ ПЛЕНКОЙ ПОДШИПНИКА ДЛЯ ВАЛКА ПРОКАТНОГО СТАНА (ВАРИАНТЫ) | 2000 |

|

RU2203751C2 |

| ВТУЛКА-ЦАПФА ПОДШИПНИКА ЖИДКОСТНОГО ТРЕНИЯ ВАЛКА ПРОКАТНОГО СТАНА | 2016 |

|

RU2630137C1 |

| Подшипник жидкостного трения для валков прокатных станов | 1981 |

|

SU1026863A1 |

| ВТУЛКА ГИБРИДНОГО ГИДРОДИНАМИЧЕСКОГО И ГИДРОСТАТИЧЕСКОГО ПОДШИПНИКА И СИСТЕМА СМАЗКИ ДЛЯ ПРОКАТНОЙ КЛЕТИ | 2012 |

|

RU2617802C2 |

Изобретение направлено на дальнейшее совершенствование в области подшипников жидкостного трения, а более конкретно, на подшипники, используемые для поддержания с возможностью вращения шейки прокатного валка прокатного стана. Подшипник содержит вращающуюся втулку с наружной поверхностью, вкладыш, содержащий опорный блок (40) с по существу цилиндрической опорной поверхностью с низким коэффициентом трения, при этом наружная поверхность вращающейся втулки опирается с возможностью вращения на масляную пленку на опорной поверхности с низким коэффициентом трения, и множество масляных каналов, продолжающихся через вкладыш для подачи масла под давлением между наружной поверхностью вращающейся втулки и вкладышем для создания масляной пленки. Опорная поверхность образована множеством деформированных стержней (42). Каждый из множества стержней (42) расположен внутри отверстия (44) в опорном блоке (40), так чтобы в последующем производственном процессе тепловая деформация стержней (42) приводила к образованию по существу цилиндрической опорной поверхности. Указанный производственный процесс включает: введение полимерных стержней (42) в высверленные отверстия (44) опорного блока (40), нагревание полимерных стержней до температуры, приводящей к некоторой пластичности, введение пары по существу полуцилиндрических пресс-форм во вкладыш и приложение снаружи силы, посредством гидроцилиндра с внешним приводом, к пресс-формам в направлении опорного блока (40) для деформации нагретых полимерных стержней (42) в по существу цилиндрическую опорную поверхность. Технический результат: улучшение эксплуатационных характеристик. 16 з.п. ф-лы, 18 ил.

1. Подшипник жидкостного трения для поддержания с возможностью вращения шейки валка прокатного стана, содержащий:

вращающуюся втулку с наружной поверхностью;

вкладыш, содержащий опорный блок с по существу цилиндрической опорной поверхностью с низким коэффициентом трения, при этом наружная поверхность вращающейся втулки опирается с возможностью вращения на масляную пленку на опорной поверхности с низким коэффициентом трения; и

множество масляных каналов, продолжающихся через вкладыш, для подачи масла под давлением между наружной поверхностью вращающейся втулки и вкладышем для создания масляной пленки,

при этом опорная поверхность образована множеством деформированных стержней, причем каждый из множества стержней расположен внутри отверстия в опорном блоке, так чтобы в последующем производственном процессе тепловая деформация стержней приводила к образованию по существу цилиндрической опорной поверхности, причем указанный производственный процесс включает:

введение полимерных стержней в высверленные отверстия опорного блока,

нагревание полимерных стержней до температуры, приводящей к некоторой пластичности,

введение пары по существу полуцилиндрических пресс-форм во вкладыш, и

приложение снаружи силы, посредством гидроцилиндра с внешним приводом, к пресс-формам в направлении опорного блока для деформации нагретых полимерных стержней в по существу цилиндрическую опорную поверхность.

2. Подшипник жидкостного трения по п.1, в котором высверленные отверстия перпендикулярны опорной поверхности или смещены относительно опорной поверхности.

3. Подшипник жидкостного трения по п.1, в котором стержни содержат политетрафторэтилен, армированный упрочняющими волокнами.

4. Подшипник жидкостного трения по п.1, в котором высверленные отверстия выполнены глухими или сквозными.

5. Подшипник жидкостного трения по п.1, в котором высверленные отверстия включают отверстия двух или более разных размеров.

6. Подшипник жидкостного трения по п.1, в котором высверленные отверстия являются цилиндрическими, структурными или сужающимися по их длине.

7. Подшипник жидкостного трения по п.1, в котором верхние концы высверленных отверстий выполнены с фаской.

8. Подшипник жидкостного трения по п.1, в котором опорный блок выполнен из легированной стали.

9. Подшипник жидкостного трения по п.1, в котором стержни расположены рядами, которые проходят перпендикулярно или под углом к предпочтительному направлению перемещения.

10. Подшипник жидкостного трения по п.9, в котором соседние ряды смещены друг относительно друга на величину, превышающую или равную половине расстояния между стержнями в ряду.

11. Подшипник жидкостного трения по п.1, в котором опорная поверхность покрыта покрытием для увеличения защиты поверхности и/или уменьшения общего коэффициента трения.

12. Подшипник жидкостного трения по п.1, в котором покрытие представляет собой покрытие на основе наночастиц.

13. Подшипник жидкостного трения по п.1, дополнительно содержащий смазку, содержащую добавку, защищающую смазочную систему от загрязнения вследствие вызываемой бактериями биокоррозии.

14. Подшипник жидкостного трения по п.1, дополнительно содержащий датчик, расположенный во вкладыше для получения информации о температуре, расходе и/или давлении.

15. Подшипник жидкостного трения по п.1, дополнительно содержащий датчики для получения информации, относящейся к условиям смазки, загрязнению водой и условиям рН.

16. Подшипник жидкостного трения по п.1, дополнительно содержащий датчик измерения радиального расстояния для динамического контролирования изменений толщины масляной пленки.

17. Подшипник жидкостного трения по п.1, дополнительно содержащий осевой датчик, встроенный во вкладыш для отслеживания и контроля осевого перемещения и/или смещения втулки.

| US 2011075956 A1, 31.03.2011 | |||

| Вкладыш подшипника скольжения прокатного стана | 1990 |

|

SU1763741A1 |

| WO 9501903 A1, 19.01.1995 | |||

| US 6149309 A, 21.11.2000 | |||

| US 6139261 A, 31.10.2000. | |||

Авторы

Даты

2017-03-15—Публикация

2012-10-04—Подача