Область техники, к которой относится изобретение

Изобретение относится к областям транспортного машиностроения, сельскохозяйственного машиностроения, энергетики, жилищно-коммунального хозяйства и предназначена для получения пара из воды и преобразования внутренней энергии рабочего тела - пара в механическую работу в турбопоршневых двигателях.

Уровень техники

Из уровня техники известен способ получения пара из воды, нагретой ближе к критической температуре для воды, давлением ниже критического давления для воды, с подачей под давлением через форсунку со спиралью в камеру парообразования, где температура значительно выше критической температуры для воды и в результате ударов об нагретую стенку камеры парообразования, температура которой значительно выше критической температуры для воды, мельчайшие частицы воды моментально и полностью превращаются в пар, который по спиральным отверстиям под давлением переходит из камеры парообразования в аккумулятор пара дополнительно, увеличивая свою температуру и внутреннюю энергию. Из аккумулятора пара пар через кран регулировки подачи пара, через впускные клапаны подают в цилиндры. Путем давления пара на поршень с шатуном приводят во вращательное движение коленчатый вал.

Источник информации: Патент Российской Федерации на изобретение №2251004 «Способ получения пара из воды в паровой машине».

Из уровня техники:

Турбопоршневой двигатель содержит ротор, поршень и клапан. Зубчатая шестерня на валу ротора зацеплена зубчатой шестерней одинакового диаметра на валу клапана. Поршень под действием потенциальной энергии рабочего тела может перемещаться в цилиндре относительно неподвижного корпуса и непосредственно передавать вращательное движение на ротор с валом без промежуточных передач. Ротор, закрепленный на валу, имеет цилиндрическую форму и помещен в цилиндрический корпус. Поршень, закрепленный на роторе по окружности, помещен в уширение цилиндрического корпуса - в цилиндр с клапаном цилиндрической формы. Сторона поршня, на которую может оказывать давление рабочее тело, имеет прямоугольную форму. Клапан цилиндрической формы, закрепленный на валу и помещенный в отверстие в цилиндре, может вращаться в цилиндре. Между клапаном и ротором имеется минимальный зазор. Клапан может создавать закрытое пространство в цилиндре между поршнем и клапаном. Клапан имеет вырез по окружности для пропуска поршня под клапаном и канал подачи рабочего тела, проходящий через вал клапана. При совмещении канала подачи рабочего тела на валу клапана с отверстием трубки подачи рабочего тела, идущей от аккумулятора рабочего тела, рабочее тело при открытом кране подачи рабочего тела может поступать в закрытое пространство цилиндра между клапаном и поршнем. За один такт «Рабочий ход» поршень под действием энергии рабочего тела поворачивает ротор с валом на угол более 300 градусов. Техническим результатом является создание двигателя.

Источник информации:

Патент Российской Федерации на изобретение №2364726 «Турбопоршневой двигатель».

Из уровня техники:

Способ увеличения мощности турбопоршневого двигателя заключается в увеличении равнодействующих сил, действующих на поршень в цилиндре. В одной части цилиндра с одной стороны поршня создают разреженную среду путем выкачивания отработанного рабочего тела из цилиндра и последующей подачей его под давлением в аккумулятор рабочего тела низкого давления.

Фиг. 1, где: 1 - рабочее тело в цилиндре после впуска, давление значительно больше давления отработанного рабочего тела;

2 - отработанное рабочее тело в цилиндре, давление больше атмосферного;

3 - поршень, на поршень оказывает давление рабочее тело в цилиндре и создает крутящий момент вала ротора;

4 - ротор;

5 - вал ротора;

F1 - сила, действующая на поршень рабочим телом в цилиндре;

F2 - сила, действующая на поршень отработанным рабочим телом в цилиндре;

На фиг. 1 равнодействующая сил, действующих на поршень, равна: Fp1=F1-F2.

Сила F2, действующая на поршень отработанным рабочим телом в цилиндре, направлена против силы F1, действующей на поршень рабочим телом в цилиндре.

Фиг. 2, где: 6 - разреженная среда в цилиндре, созданная компрессором, ниже атмосферного;

F3 - дополнительная сила, действующая на поршень рабочим телом под влиянием разреженной среды в цилиндре.

На фиг. 2 равнодействующая сил, действующих на поршень, равна: Fp2=F1+F3.

В цилиндре, где создана разреженная среда в одной ее части, равнодействующая сил Fp2, действующих на поршень, значительно больше, чем в цилиндре, где в одной ее части имеется отработанное рабочее тело. С увеличением равнодействующей сил, действующих на поршень, увеличиваются крутящий момент вала ротора и мощность турбопоршневого двигателя.

Источник информации:

Патент Российской Федерации на изобретение №2454545 «Способ увеличения мощности турбопоршневого двигателя».

Из уровня техники:

1. Турбопоршневой двигатель, содержащий корпус, в котором расположен цилиндр, ротор на валу, поршень, клапан цилиндрической формы на валу, зубчатые шестерни одинакового диаметра образуют зубчатую передачу с возможностью передачи крутящего момента от вала ротора на вал клапана цилиндрической формы, отличающийся тем, что введены дополнительно "n" цилиндров, расположенных в одном ряду друг за другом, при этом роторы, поршни, клапаны цилиндрической формы введены по количеству "n" цилиндров, и каждый клапан цилиндрической формы имеет вырез для пропуска поршня под клапаном и еще дополнительно введены: впускной коллектор, кран для пуска двигателя, кран подачи рабочего тела цилиндрической формы, подшипники, при этом кран подачи рабочего тела расположен в корпусе на подшипниках рядом с цилиндрами и выполнен для каждого цилиндра с выемкой для подачи рабочего тела в цилиндр - на цилиндрической поверхности крана подачи рабочего тела, а корпус выполнен с окном подачи рабочего тела в цилиндр - для каждого цилиндра и с окном подачи рабочего тела в кран подачи рабочего тела - для каждого цилиндра, причем между корпусом и краном подачи рабочего тела имеется зазор, зубчатые шестерни одинакового диаметра образуют зубчатую передачу с возможностью передачи крутящего момента от вала ротора на кран подачи рабочего тела, при этом каждая выемка на кране подачи рабочего тела способна соединять окно подачи рабочего тела в кран подачи рабочего тела с окном подачи рабочего тела в цилиндр.

2. Турбопоршневой двигатель по п. 1, отличающийся тем, что (1+n) роторов закреплены на одном валу ротора, и (1+n) клапанов цилиндрической формы закреплены на одном валу клапана.

3. Турбопоршневой двигатель по п. 1, отличающийся тем, что число дополнительно введенных "n" цилиндров, "n" роторов, "n" поршней и "n" клапанов цилиндрической формы зависит от требуемой мощности турбопоршневого двигателя и число "n" выбирают от 1 до 11 и от 11 до 99 для турбопоршневых двигателей большой мощности.

4. Турбопоршневой двигатель по п. 1, отличающийся тем, что поршни в цилиндрах смещены относительно друг друга по кругу на равные расстояния и соответствуют смещениям выемок для подачи рабочего тела в цилиндры и вырезов для пропуска поршня под клапаном.

5. Турбопоршневой двигатель по п. 1, отличающийся тем, что турбопоршневой двигатель способен преобразовывать энергию рабочего тела - сжатого воздуха, пара, газа, получаемого при сгорании жидкого или газообразного топлива вне турбопоршневого двигателя, и жидкости в механическую работу.

Источник информации:

Патент Российской Федерации на полезную модель №143312 «Турбопоршневой двигатель».

Из уровня техники:

Технический результат достигается введением в аналог полезной модели уплотнительной системы каждого цилиндра 3, состоящая из уплотнительных элементов в виде уплотнительных полосок 11 на торцевых поверхностях поршня 2 и на внутренней поверхности корпуса 6, и уплотнительных колец 12 на торцевых поверхностях ротора 1 и клапана 4 - в зоне зазоров поршня 2, ротора 1, клапана 4 с корпусом 6, при этом уплотнительные элементы размещены в пазах 14 в форме равнобедренной трапеции в поперечном сечении с перемычками 13. Уплотнительные элементы закрывают до 90% зоны зазоров цилиндра 3 турбопоршневого двигателя, при этом зазоры между уплотнительными полосками 11 и корпусом 6, между уплотнительными кольцами 12 и корпусом 6 составляют от 0 до 0,1 мм.

Источник информации:

Патент Российской Федерации на полезную модель №220839 «Турбопоршневой двигатель».

Из уровня техники:

По результатам исследований советских и английских ученых - энергетиков и по данным IX Мировой энергетической конференции (1974 г., Детройт, США) достоверные энергетические запасы в мире таковы: уголь - 7⋅103 млрд. т (около 20% извлекаемые), нефть - 90-100 млрд. т (50% извлекаемые), природный газ - 40-50 трлн. м3 (80% извлекаемые), уран более 6 млн. т, гидроэнергоресурсы - около 3000 ГВт (из них 700-800 ГВт экономические). Если считать по существующему уровню мирового потребления энергии (в т условного топлива), то запасов природного газа хватит примерно на 30 лет, нефти - на 40, урана - на 500, а угля на 250-300 лет.

Вот почему ведущие специалисты и ученные мира интенсивно ведут научно - исследовательские работы по использованию новых видов и источников энергии.

Источник информации:

Дороднов П.Г. Промышленная энергетика: Учебное пособие. - Изд-во Сарат. ун-та, 1985. - С. 57.

Из уровня техники:

Из года в год интерес к возобновляемым источникам энергии в мире неуклонно возрастает. ВИЭ приобрели не только энергетическое и экологическое, но и мировое политическое звучание и в наше время уже вносит заметный вклад в мировой энергетический баланс.

Основные причины интереса к практическому использованию ВИЭ можно сформулировать следующим образом:

- ресурсы ВИЭ (солнечная энергия, энергия ветра, энергия биомассы, геотермальная энергия, энергия морских волн и приливов, низкопотенциальное природное и сбросное тепло и др.) практически не ограничены, во много раз превышают обозримые потребности человечества в энергии и постоянно восполняемы;

- использование ВИЭ не ведет существенному загрязнению окружающей среды и не приводит к изменению теплового баланса Земли;

- в отличие от нефти, газа, угля и урана ресурсы ВИЭ более менее равномерно распределены по территории стран и регионов, они не находятся в монопольном владении ограниченного числа стран, и их освоение рассматривается как фактор энергетической безопасности.

Суммарная мощность энергоустановок (в мире) на биомассе в 2009 г. достигла 60 ГВт, а годовая выработка электроэнергии более 300 ГВт⋅ ч.

Источник информации:

Фортов В.Б., Попель О.С. Энергетика в современном мире. - Долгопрудный: Научное издание, 2011. - С 135, 136, 138.

Аналогом данного изобретения является способ получения пара из воды в паровой машине описанный в патенте RU №2251004 В. Батленовым в 2002 году.

Основные сходства данного изобретения с аналогом:

1. Пар из воды получают путем впрыска нагретой воды форсункой под давлением в камеру парообразования.

2. При получении пара из воды в камере парообразовании применяют электронагреватели с терморегуляторами.

3. Воду для получения пара перед подачей форсункой в камеру парообразования нагревают поэтапно.

Основные недостатки аналога, способа получения пара из воды в паровой машине, описанного в патенте RU №2251004 В. Батленовым в 2002 году:

1. В аналоге внутреннюю энергию воды увеличивают путем закручивания спиралью под давлением 200 атм. при температуре от 250 до 300°С в момент подачи воды камеру парообразования через форсунку, воду нагревают для получения пара водопроводе высокого давления от 250 до 300°С

Выпускать серийно устройства для температурных характеристик воды от 250 до 300°С дорого из за высокого требования к применяемым материалам и сложно, а эксплуатировать массово подобное устройство опасно.

2. Превращение внутренней энергии пара в механическую работу в аналоге происходит путем давления пара на поршень с шатуном и приводят во вращательное движение коленчатый вал и генератор, соединенный с коленчатым валом.

Превращать энергию пара в механическую работу в устройстве с кривошипно-шатунным механизмом не экономично и не эффективно в XXI веке.

3. Большой объем аккумулятора пара 70 литров для паровой машины, мощностью 50 кВт, данные из таблицы технических характеристик аналога, значительно увеличивает удельный вес и стоимость паровой машины

Раскрытие изобретения.

Изобретение направлено на создание паровой машины с улучшенными характеристиками для широкого практического применения всеми потребителями в любых природно-климатических условиях и является логическим усовершенствованием способа получения пара из воды в паровой машине описанного в патенте Российской Федерации на изобретение №2251004 в 2002 году.

Существенные признаки характеризующие изобретение и их отличие от аналога:

1. Создание паровой машины эффективно работающей при низком давлении пара до 10 кг/см2 и температуры пара до 300°С.

2. В паровой машине пар получают из нагретой воды при атмосферном давлении ниже температуры кипения для воды путем впрыска нагретой воды форсункой под давлением в камеру парообразования, при этом камеру парообразования нагревают в жаровой камере до ниже критической температуры для воды газами сгорания идущими из топки по дымоходу в жаровую камеру.

3. В паровой машине энергия рабочего тела - пара превращают в механическую работу в турбопоршневом двигателе, который подобно турбине превращает внутреннюю энергию рабочего тела - пара во вращательное движение вала непосредственно, без промежуточных передач, но в то же время как поршневые двигатели, является двигателем объемного расширения. Турбопоршневой двигатель описан в патентах на изобретения RU №2364726, RU №2454545 и в патентах на полезные модели RU №143312 U1, RU №220839 U1.

4. В паровой машине конденсатор пара создает разреженную среду с одной стороны поршня при закрытом клапане цилиндрической формы в одной части цилиндра с противоположной стороны поршня на которую действует рабочее тело и разреженная среда созданная с одной стороны поршня увеличивает равнодействующую сил действующих на поршень, увеличивая крутящий момент вала ротора турбопоршневого двигателя.

5. Изобретение направлена на создание паровой машины безопасной для массовой эксплуатации всеми потребителями в любых природно-климатических условиях, в первую очередь для сельскохозяйственной техники, лесохозяйственной техники и коммунального хозяйства, эффективно работающей на природном газе, на сжиженном природном газе и на биотопливе из местных возобновляемых источников энергии как дрова, древесный уголь, древесные топливные брикеты, пеллеты, которые значительно меньше загрязняют окружающую среду и более экологичны, дешевле и доступны в Российской Федерации.

Техническим результатом является получение пара с использованием биотоплива и природного газа в паровой машине из воды нагретой ниже температуры кипения для воды при атмосферном давлении в среде, где температура ниже критической температуры для воды путем впрыска нагретой воды ниже температуры кипения для воды в среду, где температура ниже критической температуры для воды, а давление значительно ниже критического давления для воды и превращение внутренней энергии пара в механическую работу в турбопоршневом двигателе, где с одной стороны поршня создается разреженная среда для увеличения крутящего момента вала ротора турбопоршневого двигателя, что позволяет создать безопасную паровую машину для массовой эксплуатации всеми потребителями в любых природно-климатических условиях.

Технический результат достигается тем, что пар получают из нагретой воды при атмосферном давлении путем впрыска нагретой воды форсункой под давлением в камеру парообразования и в результате ударов об нагретую стенку камеры парообразования мельчайшие частицы воды моментально и полностью превращаются в пар, при этом камеру парообразования нагревают в жаровой камере до ниже критической температуры для воды газами сгорания идущими из топки по дымоходу в жаровую камеру через подводящий патрубок подачи газов сгорания в жаровую камеру при закрытом шибере дымохода идущего из топки и электронагревателем с терморегулятором размещенном в камере парообразования, газы сгорания отводят из жаровой камеры через отводящий патрубок газов сгорания по дымоходу отвода газов сгорания из жаровой камеры в атмосферу при открытом шибере дымохода отвода газов сгорания из жаровой камеры в атмосферу, при этом в жаровой камере пар перегревают в паровпускной трубе идущей от камеры парообразования до турбопоршневого двигателя над нижней частью жаровой камеры нагретой газами сгорания топки и внутреннюю энергию пара преобразуют в механическую работу в турбопоршневом двигателе содержащем корпус, в котором расположен цилиндр, ротор на валу, поршень закрепленный на роторе, клапан цилиндрической формы на валу, при этом конденсатор пара создает разреженную среду с одной стороны поршня при закрытом клапане цилиндрической формы в одной части цилиндра с противоположной стороны поршня на которую действует рабочее тело и разреженная среда созданная с одной стороны поршня увеличивает равнодействующую сил действующих на поршень, увеличивая крутящий момент вала ротора турбопоршневого двигателя. Для создания необходимой температуры для получения пара из воды используют природный газ, сжиженный природный газ и биотопливо из местных возобновляемых источников энергии как дрова, древесный уголь, пеллеты, древесные топливные брикеты, которые значительно меньше загрязняют окружающую среду и более экологичны, дешевле и доступны в Российской Федерации.

Краткое описание чертежей.

Перечень фигур с краткими пояснениями.

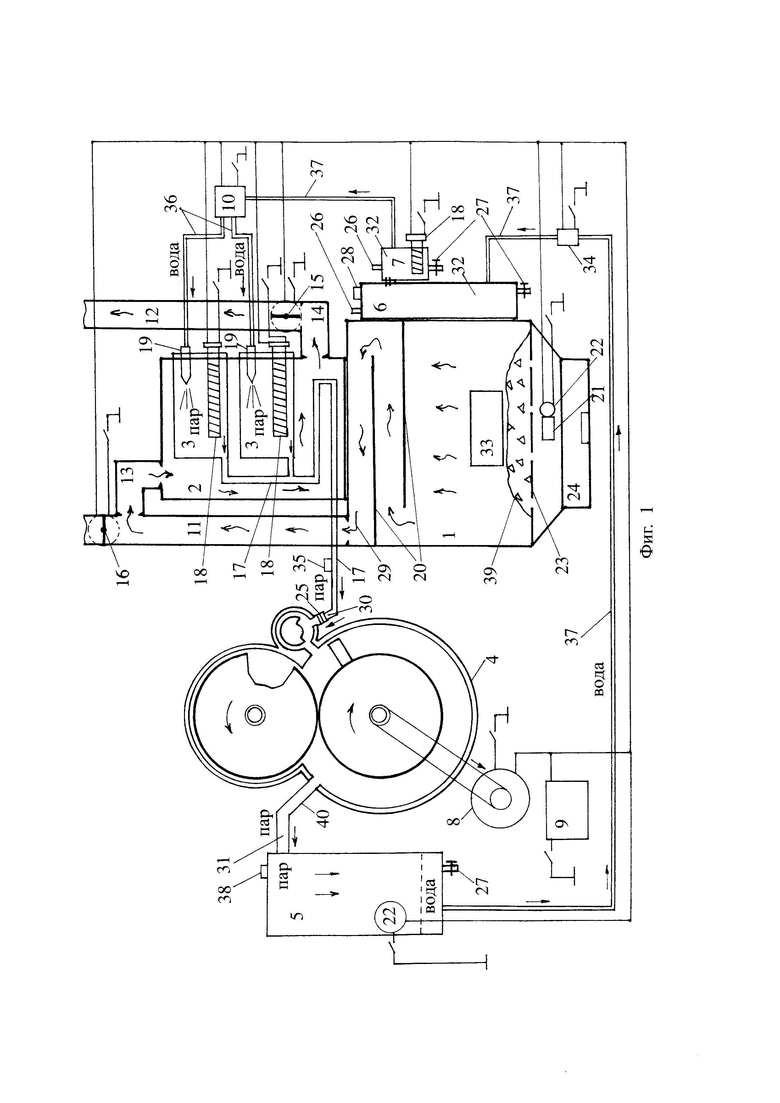

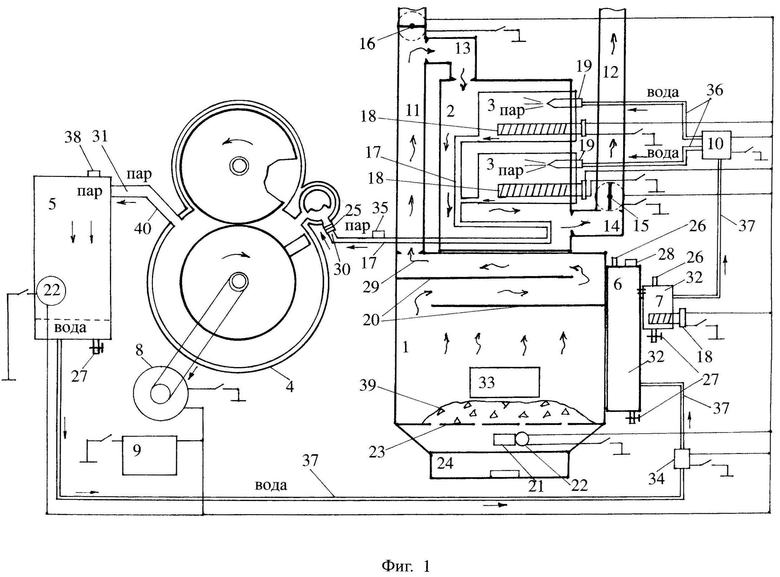

На фиг. 1 изображена схема получения пара и превращения внутренней энергии пара в механическую работу в паровой машине «Булгар».

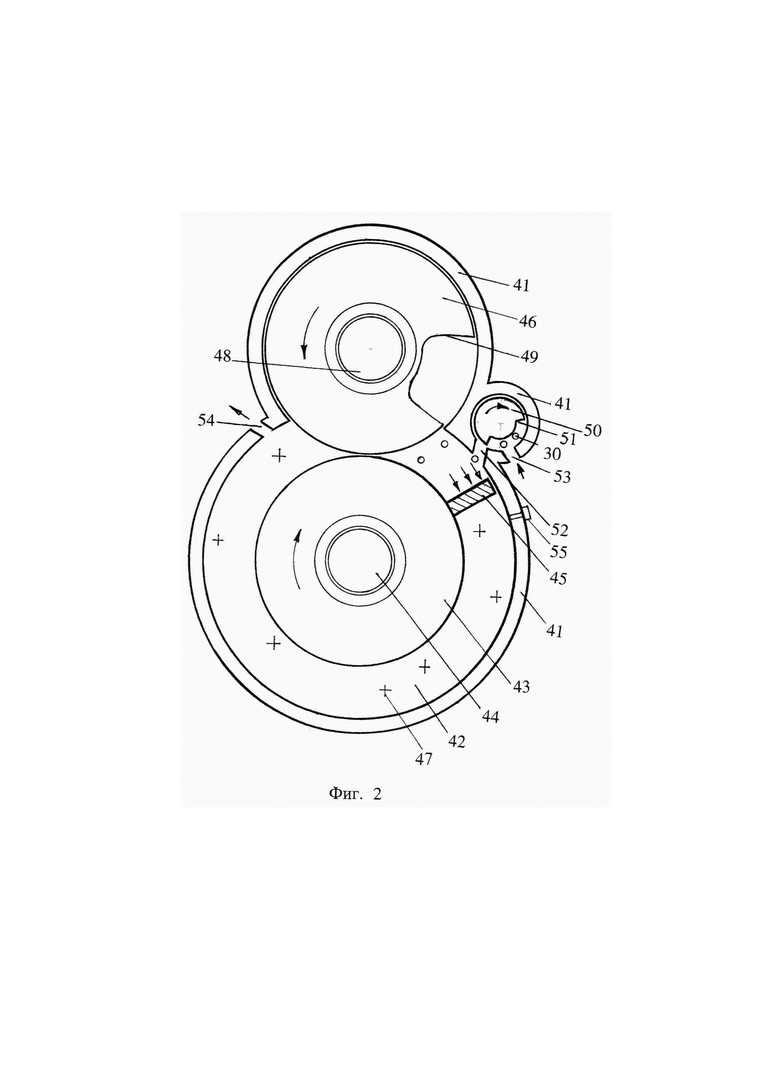

На фиг. 2 изображена схема двухцилиндрового турбопоршневого двигателя в поперечном разрезе.

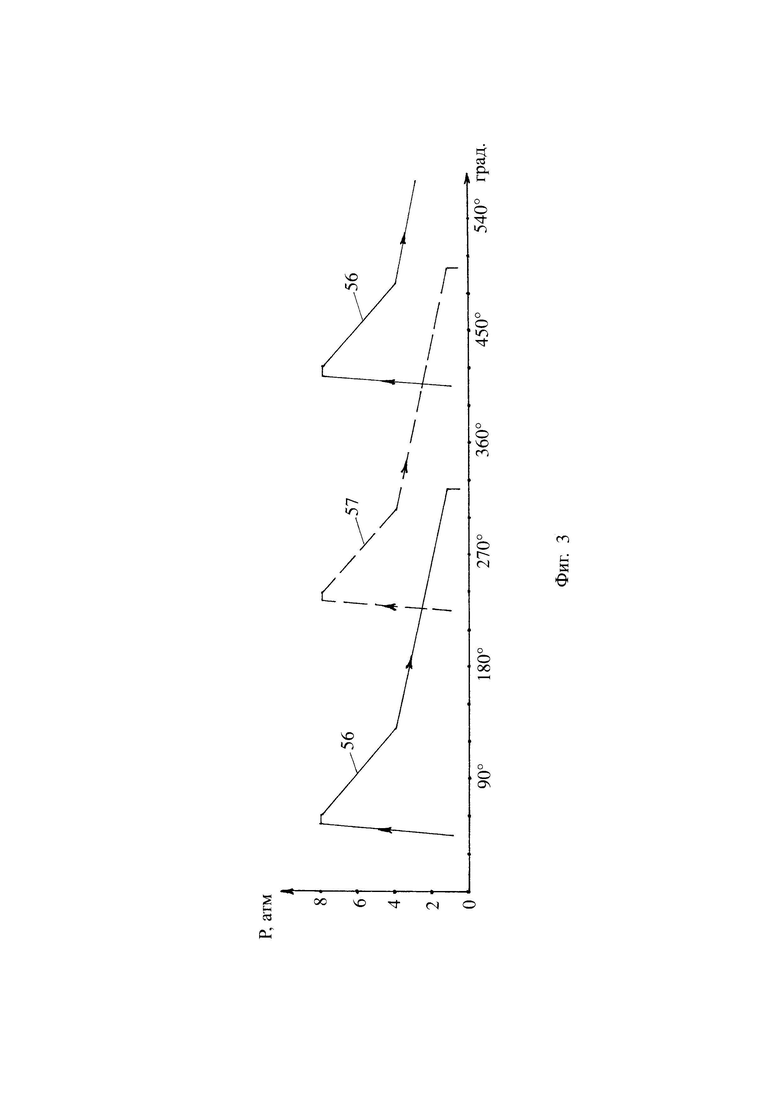

На фиг. 3 изображена диаграмма изменения давления в цилиндрах в зависимости от угла поворота вала ротора в двухцилиндровом турбопоршневом двигателе.

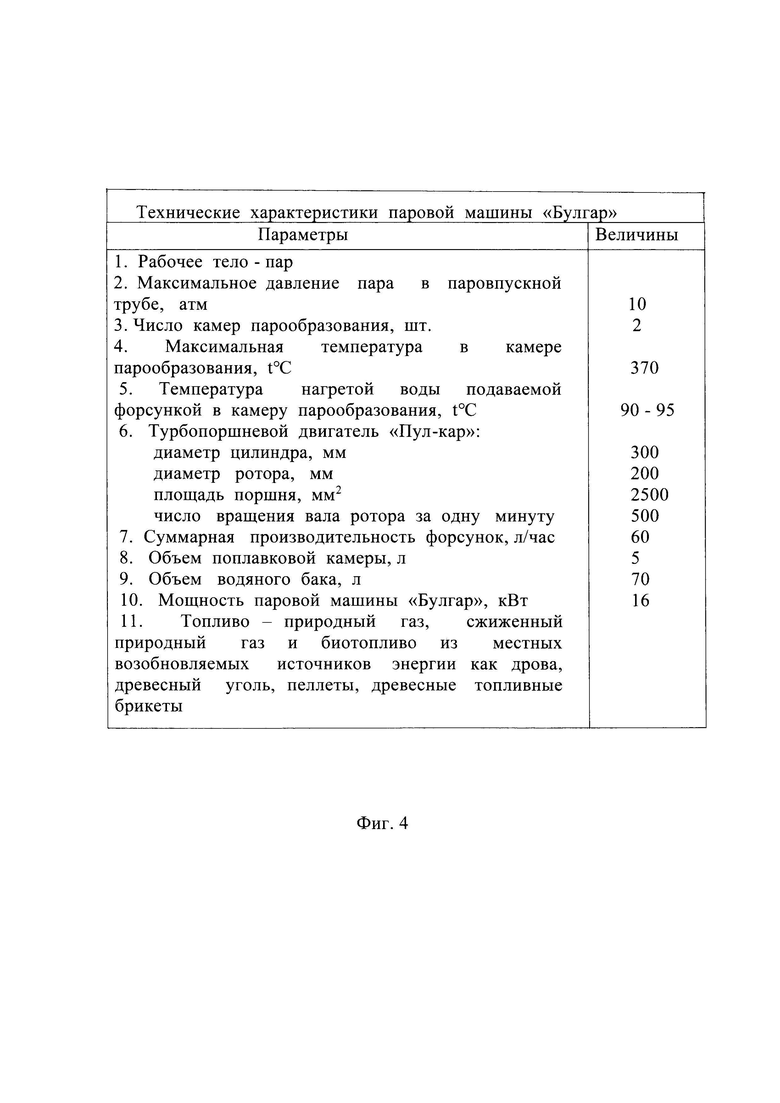

На фиг. 4 представлены технические характеристики паровой машины «Булгар».

Фиг. 1, где: 1- топка, служит для преобразования химической энергии топлива в тепловую, которую используют для получения пара, производят теплоизоляцию стенок топки огнеупорным материалом;

2 - жаровая камера служит для нагревания газами сгорания камеру парообразования и паровыпускную трубу, производят теплоизоляцию стенок жаровой камеры огнеупорным материалом;

3 - камера парообразования служит для превращения мельчайших частиц воды выходящих под давлением из форсунки в камеру парообразования в пар, в зависимости от мощности паровые машины создают с камерами парообразования от 1 до 100;

4 - турбопоршневой двигатель служит для преобразования внутреннюю энергию пара в механическую работу, производят теплоизоляцию корпуса турбопоршневого двигателя огнеупорным материалом;

5 - конденсатор пара служит для превращения путем охлаждения отработанного рабочего тела - пара в турбопоршневом двигателе в жидкость - воду;

6 - водяной бак, прикреплен к топке с наружи, выполняют теплоизоляцию стенок;

7 - поплавковая камера, выполняют теплоизоляцию стенок;

8 - генератор - устройство, которое преобразует механическую работу в электрическую энергию, приводится в действие от турбопоршневого двигателя, снабжает электрической энергией все, что работает в паровой машине от электричества, а еще заряжает аккумуляторную батарею;

9 - аккумуляторная батарея обеспечивает функционирование электрических приборов и оборудования в паровой машине, в процессе работы турбопоршневого двигателя накапливает электрическую энергию, которую отдает потребителям при появлении потребности в электрической энергии;

10 - насос воды высокого давления с водоподкачивающим насосом из поплавковой камеры, выполняют теплоизоляцию стенок, при температуре от 300°С до 370°С в камере парообразования для запуска турбопоршневого двигателя включают насос воды высокого давления с водоподкачивающим насосом, а для остановки турбопоршневого двигателя отключают насос воды высокого давления с водоподкачивающим насосом;

11 - дымоход отвода газов сгорания из топки, служит для отвода продуктов сгорания в атмосферу и жаровую камеру, дымоход от топки до подводящего патрубка выполняют теплоизоляцию стенок;

12 - дымоход отвода газов сгорания из жаровой камеры в атмосферу;

13 - подводящий патрубок подачи газов сгорания в жаровую камеру, выполняют теплоизоляцию стенок;

14 - отводящий патрубок газов сгорания из жаровой камеры;

15 - шибер дымохода отвода газов сгорания из жаровой камеры в атмосферу;

16 - шибер дымохода идущего из топки;

17 - паровпускная труба направляет пар из камеры парообразования к турбопоршневому двигателю для преобразования внутренней энергии пара в механическую работу, вне жаровой камеры выполняют теплоизоляцию наружных стенок;

18 - электронагреватель с терморегулятором;

19 - форсунка служит для распыления воды в камере парообразования;

20 - направляющий потоков газов сгорания с накопителем тепла в топке паровой машины;

21 - заслонка, регулирует подачу воздуха в топку;

22 - электровентилятор, служит для принудительной подачи воздуха в топку к сжигаемому топливу, а электровентилятор конденсатора пара служит для охлаждения отработанного рабочего тела - пара в конденсаторе пара;

23 - колосниковая решетка, служащий для поддержания слоя твердого топлива, благодаря решетчатой конструкции, обеспечивает приток свежего воздуха в топку и удаление из нее золы;

24 - зольник, расположен под колосниковой решеткой и служащий для сбора золы, шлака и мелких частиц несгоревшего топлива;

25 - гофра, гибкий переходник, соединяет паровпускную трубу с турбопоршневым двигателем, выполняют теплоизоляцию;

26 - предохранительная трубка для выпуска пара и нагретого воздуха в атмосферу;

27 - кран для слива воды;

28 - горловина для заливки воды в водяной бак;

29 - газы сгорания топлива в топке паровой машины;

30 - пар с давлением от 1,2 атм до 10 атм является рабочим телом для турбопоршневого двигателя;

31 - отработанное рабочее тело - пар в турбопоршневом двигателе с давлением ниже 1,2 атм;

32 - нагретая вода в водяном баке и в поплавковой камере;

33 - топочная дверца, закрывает шуровое отверстие, служит для заброса топлива в топку;

34 - водяной насос подает конденсат из конденсатора пара в водяной бак, выполняют теплоизоляцию стенок;

35 - предохранительный клапан на паровпускной трубе, служит для защиты от повреждения, когда давление пара в паровпускной трубе превысит максимально допустимое;

36 - водопровод высокого давления с водоподкачивающим насосом, от насоса воды высокого давления с водоподкачивающим насосом до форсунки, выполняют термоизоляцию;

37 - водопровод, выполняют теплоизоляцию;

38 - предохранительный клапан на конденсаторе пара;

39 - топливо - природный газ, сжиженный природный газ и биотопливо из местных возобновляемых источников энергии как дрова, древесный уголь, пеллеты, древесные топливные брикеты;

40 - паропровод низкого давления, отработанного рабочего тела - пара в турбопоршневом двигателе.

Фиг. 2, где: 41 - корпус турбопоршневого двигателя;

42 - цилиндр, в цилиндре перемещается поршень под давлением рабочего тела;

43 - ротор цилиндрической формы;

44 - вал ротора;

45 - поршень, на поршень оказывает давление рабочее тело в цилиндре и создает крутящий момент вала ротора;

46 - клапан цилиндрической формы;

47 - разреженная среда, создана конденсатором отработанного рабочего тела - пара в турбопоршневом двигателе;

48 - вал клапана;

49 - вырез по окружности на клапане для пропуска поршня под клапаном;

50 - кран подачи рабочего тела цилиндрической формы;

51 - выемка для подачи рабочего тела в цилиндр;

52 - окно подачи рабочего тела в цилиндр;

53 - окно подачи рабочего тела в кран подачи рабочего тела;

54 - отверстие для выпуска отработанного рабочего тела;

55 - предохранительный клапан цилиндра турбопоршневого двигателя, предотвращает появление в цилиндре турбопоршневого двигателя разрушительной разряженной среды при прекращении подачи рабочего тела - пара в цилиндр турбопоршневого двигателя когда ротор с поршнем в цилиндре еще вращаются.

Фиг. 3, где: 56 - диаграмма изменения давления в первом цилиндре в зависимости от угла поворота вала ротора в двухцилиндровом турбопоршневом двигателе;

57 - диаграмма изменения давления во втором цилиндре в зависимости от угла поворота вала ротора в двухцилиндровом турбопоршневом двигателе.

Изобретение открывает получение пара из нагретой воды ниже температуры кипения для воды при атмосферном давлении путем впрыска нагретой воды форсункой под давлением в камеру парообразования где температура ниже критической температуры для воды, а давление значительно ниже критического давления для воды и в результате ударов об нагретую стенку камеры парообразования мельчайшие частицы воды моментально и полностью превращаются в пар, при этом камеру парообразования нагревают в жаровой камере до ниже критической температуры для воды газами сгорания топлива и электронагревателем с терморегулятором

Осуществление изобретения

Частный случай получения и использования пара 30 в паровой машине «Булгар».

Процесс получения пара 30 из воды 32 и превращения внутренней энергии пара 30 в механическую роботу в паровой машине «Булгар» происходит следующим образом, как показана на графическом материале фиг. 1.

При горении топлива 39 в топке 1 паровой машины «Булгар» химическая энергия топлива 39 превращается в тепловую энергию газов 29 сгорания. Газы 29 сгорания нагревают воду 32 для получения пара 30, жаровую камеру 2, камеру парообразования 3, перегревают пар 30 в паровпускной трубе 17.

Пар 30 получают из нагретой воды 32 при атмосферном давлении путем впрыска нагретой воды 32 форсункой 19 под давлением в камеру парообразования 3 и в результате ударов об нагретую стенку камеры парообразования 3 мельчайшие частицы воды 32 моментально и полностью превращаются в пар 30, при этом камеру парообразования 3 нагревают в жаровой камере 2 до ниже критической температуры для воды газами сгорания 29 идущими из топки 1 по дымоходу 11 в жаровую камеру 2 через подводящий патрубок 13 подачи газов 29 сгорания в жаровую камеру 2 при закрытом шибере 16 дымохода 11 идущего из топки 1 и электронагревателем 18 с терморегулятором размещенном в камере 3 парообразования. Газы 29 сгорания отводят из жаровой камеры 2 через отводящий патрубок 14 газов 29 сгорания из жаровой камеры 2 по дымоходу 12 отвода газов 29 сгорания из жаровой камеры 2 в атмосферу при открытом шибере 15 дымохода 12 отвода газов 29 сгорания из жаровой камеры 2 в атмосферу, при этом в жаровой камере 2 пар 30 перегревают в паровпускной трубе 17 идущей от камеры 3 парообразования до турбопоршневого двигателя 4 над нижней частью жаровой камеры 2 нагретой газами 29 сгорания топлива в топке 1 и внутреннюю энергию пара 30 преобразуют в механическую работу в турбопоршневом двигателе 4 содержащем корпус 41, в котором расположен цилиндр 42, ротор 43 навалу 44, поршень 45 закрепленный на роторе 43, клапан 46 цилиндрической формы на валу 48, по патентам на изобретения №2364726 RU, №2454545 RU и на полезные модели №143312 RU, №220839 RU, при этом конденсатор 5 отработанного рабочего тела-пара 31 создает разреженную среду 47 с одной стороны поршня 45 при закрытом клапане 46 цилиндрической формы в одной части цилиндра 42 с противоположной стороны поршня 45 на которую действует рабочее тело 30 и разреженная среда 47 созданная с одной стороны поршня 45 увеличивает равнодействующую сил действующих на поршень 45, увеличивая крутящий момент вала 44 ротора 43 турбопоршневого двигателя 4. В камеру 3 парообразования, где температура от 300°С до 370°С, впрыскивают воду 32 форсункой 19 под давлением 25 атм с температурой от 90°С до 95°С, при этом в жаровой камере 2 пар 30 перегревают до 300°С в паровпускной трубе идущей от камеры 3 парообразования до турбопоршневого двигателя 4 над нижней частью жаровой камеры 2 нагретой газами 29 сгорания топлива 39. Воду 32 для получения пара 30 нагревают электронагревателем 18 с терморегулятором в поплавковой камере 7 от 90°С до 95°С при атмосферном давлении и от тепла топки 1 от 60°С до 85°С при атмосферном давлении в водяном баке 6 прикрепленном к топке 1 с наружи, при этом поплавковая камера 7 и водяной бак 6 имеют в верхней части предохранительные трубки 26 для выхода нагретого воздуха и пара из поплавковой камеры 7 и из водяного бака 6 в атмосферу и поддержания атмосферного давления в поплавковой камере 7 и в водяном баке 6, а в нижней части водяной бак 6 и поплавковая камера 7 имеют краны 27 для слива воды при остановке на длительное время при минусовых температурах. В поплавковую камеру 7 нагретая вода 32 от 60 до 85°С поступает из водяного бака 6. Жаровая камера 2 расположена над топкой 1 и нижняя сторона жаровой камеры 2, дополнительно, нагревается газами 29 сгорания топлива 39 в топке 1. Отводящий патрубок 14 отвода газов 29 сгорания из жаровой камеры 2 расположен ниже камеры 3 парообразования, а шибер 15 дымохода 12 отвода газов 29 сгорания из жаровой камеры 2 в атмосферу находится выше отводящего патрубка 14 газов 29 сгорания из жаровой камеры 2. При открытом шибере 16 дымохода 11 идущего из топки 1 и закрытом шибере 15 дымохода 12 отвода газов 29 сгорания из жаровой камеры 2 в атмосферу, газы 29 сгорания из топки 1 выходят в атмосферу минуя жаровую камеру 2. При температуре в жаровой камере 2 больше 370°С терморегулятор отключает электронагреватель 18, при давлении пара 30 в паровыпускной трубе 17 более 8 атм. подача нагретой воды 32 насосом 10 воды 32 высокого давления с водоподкачивающим насосом и форсункой 19 в камеру 3 парообразования прекращается, а при давлении более 10 атм в паровпускной трубе 17 предохранительный клапан 35 паровпускной трубы 17 выпускает пар 30 в атмосферу. В топке 1 потоки газов 29 сгорания проходят между направляющими 20 потоков газов 29 сгорания с накопителями тепла нагретыми газами 29 сгорания от 400°С до 700°С и где продукты горения топлива 39 в газе 29 сгорания догорают. Путем давления пара 30 на поршень 45 закрепленный на роторе 43, расширяясь приводит в движение поршень 45 турбопоршневого двигателя 4 в цилиндре 42 и поршень 45 передает вращательное движение, непосредственно, без промежуточных передач на ротор 43 с валом 44 и генератор 8 соединенный с валом 44 ротора 43, энергия рабочего тела - пара 30 превращается в механическую работу и генератор 8 вырабатывает электрическую энергию, генератор 8 заряжает аккумуляторную батарею 9. Равномерное горение топлива 39 - пеллет, дров, древесных топливных брикетов, древесного угля, сжиженного природного газа, природного газа в топке 1 регулируют заслонкой 21 подачи воздуха в топку 1 и электровентилятором 22, при этом сыпучее топливо 39 как пеллеты, древесный уголь подают в топку 1 шнеком из топливного бункера. Камеры 3 парообразования, паровпускные трубы 17, водопроводы 36 высокого давления, водопроводы 37, паропроводы 40 низкого давления выполнены из труб с внутренним диаметром ниже 150 мм. В коммунальном хозяйстве используют отработанное рабочее тело- пар 31 в турбопоршневом двигателе 4 для отопления помещений и увеличивают коэффициент использования теплоты сгорания топлива 39 до 0.7 в паровой машине «Булгар». В паровой машине «Булгар» воду 32 нагревают при атмосферном давлении до 95°С для получения пара 30 и получают пар 30 в среде при ниже критической температуры для воды 32, при температуре от 300°С до 370°С, и при давлении ниже 10 атм, которое значительно ниже критического давления для воды 32 и создают безопасную паровую машину «Булгар» для массовой эксплуатации всеми потребителями в любых природно-климатических условиях, в первую очередь для сельскохозяйственной техники, лесохозяйственной техники и коммунального хозяйства, эффективно работающей на топливе 39 - на природном газе, на сжиженном природном газе и на биотопливе из местных возобновляемых источников энергии как дрова, древесный уголь, пеллеты, древесные топливные брикеты, которые значительно меньше загрязняют окружающую среду и более экологичны, дешевле и доступны в Российской Федерации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВИГАТЕЛЬ ВНУТРЕННЕГО ТЕПЛООБМЕНА С ПРЕОБРАЗОВАНИЕМ ТЕПЛОВОЙ ЭНЕРГИИ ГАЗОВ В МЕХАНИЧЕСКОЕ ДАВЛЕНИЕ ГАЗОВ | 2000 |

|

RU2184259C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРА ИЗ ВОДЫ В ПАРОВОЙ МАШИНЕ | 2002 |

|

RU2251004C2 |

| ТУРБОПОРШНЕВОЙ ДВИГАТЕЛЬ | 2007 |

|

RU2364726C2 |

| ПАРОГАЗОВЫЙ ДВИГАТЕЛЬ | 1991 |

|

RU2054563C1 |

| СПОСОБ УВЕЛИЧЕНИЯ ТЕМПЕРАТУРНОГО ПЕРЕПАДА В ТЕПЛОВОМ ДВИГАТЕЛЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2151310C1 |

| ПАРОВОЙ ДВИГАТЕЛЬ | 1993 |

|

RU2107169C1 |

| СПОСОБ УВЕЛИЧЕНИЯ МОЩНОСТИ ТУРБОПОРШНЕВОГО ДВИГАТЕЛЯ | 2010 |

|

RU2454545C2 |

| СПОСОБ РАБОТЫ РОТОРНОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2491431C2 |

| СПОСОБ РАБОТЫ ПАРОВОГО ЛОКОМОТИВА НА ТВЕРДОМ ТОПЛИВЕ | 2009 |

|

RU2430846C2 |

| КОМБИНИРОВАННЫЙ ДВИГАТЕЛЬ | 1996 |

|

RU2126900C1 |

Изобретение относится к областям транспортного машиностроения, сельскохозяйственного машиностроения, энергетики, жилищно-коммунального хозяйства и предназначено для получения пара из воды и преобразования внутренней энергии рабочего тела - пара в механическую работу в турбопоршневых двигателях. Объектом изобретения является способ получения пара 30 из воды 32 в паровой машине, предназначен для получения пара 30 из воды 32 и преобразования внутренней энергии рабочего тела - пара 30 - в механическую работу в турбопоршневом двигателе 4 и в электрическую энергию в генераторе 8. Пар 30 получают из нагретой воды 32 при атмосферном давлении путем впрыска нагретой воды 32 форсункой 19 под давлением в камеру 3 парообразования и в результате ударов о нагретую стенку камеры 3 парообразования мельчайшие частицы воды 32 моментально и полностью превращаются в пар 30, при этом камеру 3 парообразования нагревают в жаровой камере 2 до ниже критической температуры для воды 32 газами 29 сгорания, идущими из топки 1 по дымоходу 11 и патрубок 13 в жаровую камеру 2, и электронагревателем 18 с терморегулятором, размещенным в камере 3 парообразования, при этом в жаровой камере 2 пар 30 перегревают в паровпускной трубе 17 и внутреннюю энергию пара 30 преобразуют в механическую работу в турбопоршневом двигателе 4, а затем и в электрическую энергию генератором 8. Генератор 8 заряжает аккумулятор 9. Конденсатор 5 пара 31 создает разреженную среду 47 с одной стороны поршня 45 в одной части цилиндра 42 с противоположной стороны поршня 45, на которую действует рабочее тело - пар 30, и разреженная среда 47 увеличивает равнодействующую сил, действующих на поршень 45, увеличивая крутящий момент вала 44 ротора 43 турбопоршневого двигателя 4. Для создания необходимой температуры для получения пара 30 из воды 32 используют топливо 39 - это природный газ, сжиженный природный газ и биотопливо из местных возобновляемых источников энергии, таких как дрова, древесный уголь, пеллеты, древесные топливные брикеты, которые значительно меньше загрязняют окружающую среду и более экологичны, дешевле и доступны в Российской Федерации. 13 з.п. ф-лы, 4 ил.

1. Способ получения пара в паровой машине путем впрыска нагретой воды форсункой под давлением в камеру парообразования и получения пара путем ударения частиц воды о нагретую стенку камеры парообразования, отличающийся тем, что пар получают из нагретой воды при атмосферном давлении путем впрыска нагретой воды форсункой под давлением в камеру парообразования, в среду, где температура ниже критической температуры для воды, и в результате ударов о нагретую стенку камеры парообразования мельчайшие частицы воды моментально и полностью превращаются в пар, при этом камеру парообразования нагревают в жаровой камере до ниже критической температуры для воды газами сгорания, идущими из топки по дымоходу в жаровую камеру через подводящий патрубок подачи газов сгорания в жаровую камеру при закрытом шибере дымохода, идущего из топки, и электронагревателем с терморегулятором, размещенным в камере парообразования, газы сгорания отводят из жаровой камеры через отводящий патрубок газов сгорания из жаровой камеры по дымоходу отвода газов сгорания из жаровой камеры в атмосферу при открытом шибере дымохода отвода газов сгорания из жаровой камеры в атмосферу, при этом в жаровой камере пар перегревают в паровпускной трубе, идущей от камеры парообразования до турбопоршневого двигателя над нижней частью жаровой камеры, нагретой газами сгорания топлива и внутреннюю энергию пара преобразуют в механическую работу в турбопоршневом двигателе, содержащем корпус, в котором расположен цилиндр, ротор на валу, поршень, закрепленный на роторе, клапан цилиндрической формы на валу, при этом конденсатор пара создает разреженную среду с одной стороны поршня при закрытом клапане цилиндрической формы в одной части цилиндра с противоположной стороны поршня, на которую действует рабочее тело, и разреженная среда, созданная с одной стороны поршня, увеличивает равнодействующую сил, действующих на поршень, увеличивая крутящий момент вала ротора турбопоршневого двигателя, генератор преобразует механическую работу в электрическую энергию, генератор приводится в действие от турбопоршневого двигателя.

2. Способ получения пара по п. 1, отличающийся тем, что в камеру парообразования, где температура от 300°С до 370°С, впрыскивают воду форсункой под давлением 25 атм с температурой от 90°С до 95°С, при этом в жаровой камере пар перегревают до 300°С в паровпускной трубе, идущей от камеры парообразования до турбопоршневого двигателя над нижней частью жаровой камеры, нагретой газами сгорания топки.

3. Способ получения пара по п. 1, отличающийся тем, что воду для получения пара нагревают электронагревателем с терморегулятором в поплавковой камере от 90°С до 95°С при атмосферном давлении и от тепла топки от 60°С до 85°С при атмосферном давлении в водяном баке, прикрепленном к топке снаружи, при этом поплавковая камера и водяной бак имеют в верхней части предохранительные трубки для выхода нагретого воздуха и пара из поплавковой камеры и из водяного бака в атмосферу и поддержания атмосферного давления в поплавковой камере и в водяном баке, а в нижней части водяной бак и поплавковая камера имеют краны для слива воды при остановке на длительное время при минусовых температурах.

4. Способ получения пара по п. 1, отличающийся тем, что в поплавковую камеру нагретая вода от 60°С до 85°С поступает из водяного бака.

5. Способ получения пара по п. 1, отличающийся тем, что жаровая камера расположена над топкой и нижняя сторона жаровой камеры дополнительно нагревается газами сгорания топлива.

6. Способ получения пара по п. 1, отличающийся тем, что отводящий патрубок отвода газов сгорания из жаровой камеры расположен ниже камеры парообразования, а шибер дымохода отвода газов сгорания из жаровой камеры в атмосферу находится выше отводящего патрубка газов сгорания из жаровой камеры.

7. Способ получения пара по п. 1, отличающийся тем, что при открытом шибере дымохода, идущего из топки и закрытом шибере дымохода отвода газов сгорания из жаровой камеры в атмосферу, газы сгорания из топки выходят в атмосферу, минуя жаровую камеру.

8. Способ получения пара по п. 1, отличающийся тем, что при температуре в жаровой камере больше 370°С терморегулятор отключает электронагреватель, при давлении пара в паровыпускной трубе более 8 атм подача нагретой воды насосом воды высокого давления с водоподкачивающим насосом и форсункой в камеру парообразования прекращается, а при давлении более 10 атм в паровпускной трубе предохранительный клапан паровпускной трубы выпускает пар в атмосферу.

9. Способ получения пара по п. 1, отличающийся тем, что в топке потоки газов сгорания проходят между направляющими потоков газов сгорания с накопителями тепла, нагретыми газами сгорания от 400°С до 700°С, и где продукты горения топлива в газе сгорания догорают.

10. Способ получения пара по п. 1, отличающийся тем, что путем давления пара на поршень, закрепленный на роторе, расширяясь, приводит в движение поршень турбопоршневого двигателя в цилиндре и поршень передает вращательное движение непосредственно, без промежуточных передач на ротор с валом, внутренняя энергия рабочего тела пара превращается в механическую работу, генератор приводится в действие от турбопоршневого двигателя, вырабатывает электрическую энергию и заряжает аккумуляторную батарею.

11. Способ получения пара по п. 1, отличающийся тем, что при температуре от 300°С до 370°С в камере парообразования для запуска турбопоршневого двигателя включают насос высокого давления с водоподкачивающим насосом, а для остановки турбопоршневого двигателя отключают насос воды высокого давления с водоподкачивающим насосом.

12. Способ получения пара по п. 1, отличающийся тем, что для создания необходимой температуры для получения пара из воды используют топливо, такое как природный газ, сжиженный природный газ, и биотопливо из местных возобновляемых источников энергии, такое как дрова, древесный уголь, пеллеты, древесные топливные брикеты, и равномерное горение топлива в топке регулируют заслонкой подачи воздуха в топку и электровентилятором, при этом сыпучее топливо, такое как пеллеты, древесный уголь, подают в топку шнеком из топливного бункера.

13. Способ получения пара по п. 1, отличающийся тем, что цилиндр турбопоршневого двигателя выполнен с предохранительным клапаном, который предотвращает появление в цилиндре турбопоршневого двигателя разрушительной разряженной среды при прекращении подачи рабочего тела - пара в цилиндр турбопоршневого двигателя, когда ротор с поршнем в цилиндре еще вращаются.

14. Способ получения пара по п. 1, отличающийся тем, что камеры парообразования, паровпускные трубы, водопроводы высокого давления, водопроводы, паропроводы низкого давления выполнены из труб с внутренним диаметром ниже 150 мм.

| СПОСОБ ПОЛУЧЕНИЯ ПАРА ИЗ ВОДЫ В ПАРОВОЙ МАШИНЕ | 2002 |

|

RU2251004C2 |

| ПАКЕТОФОРМИРУЮЩАЯ МАШИНА | 0 |

|

SU220839A1 |

| RU 2002121094 A, 27.02.2004. | |||

Авторы

Даты

2024-05-28—Публикация

2023-10-25—Подача