Изобретение относится к области энергетики, а более конкретно к поршневым двигателям внутреннего сгорания и газотурбинным установкам.

Уровень техники

Известны поршневые двигатели внутреннего сгорания с внешним и внутренним смесеобразованием, рабочий цикл которых осуществляется при постоянном объеме и со смешанным сгоранием.

Общим основным недостатком поршневых двигателей всех известных типов является сравнительно низкий термический КПД, не превышающий 20-40%, высокая токсичность выхлопных газов и достаточно ограниченный моторесурс.

Известны газотурбинные силовые установки стационарные и транспортные, имеющие тот же основной недостаток - низкий термический КПД, не превышающий 30-36%.

Кроме того, из-за высоких температур на лопатках турбины проточная часть ГТУ и сами турбины изготовляются из дорогих и труднообрабатываемых сплавов, имеющих ограниченный срок службы.

Вторым недостатком быстроходных турбин является невозможность работы их на твердом топливе из-за высоких температур продуктов сгорания несущих с собой еще и частицы золы, являющиеся абразивными частицами, разрушающие лопатки и проточную часть турбин /эрозия лопаток и направляющего аппарата ГТУ/.

Сущность изобретения

В целях существенного повышения термического КПД поршневых двигателей внутреннего сгорания, снижения токсичности выхлопных газов, а также увеличения долговечности двигателя осуществляется следующее.

Сжатие заряда воздуха производится в раздельных камерах головки цилиндра с подачей топлива с помощью форсунки только в одну из камер, а расширение продуктов сгорания осуществляется в цилиндре совместно со сжатым воздухом выходящим из другой камеры сжатия. В результате смешивания газов с температурой T=2200 K и выше с воздухом из другой камеры, имеющим температуру Tв = 300-700oC /в зависимости от степени сжатия в цилиндре/, значительно снижается средняя температура газов в цилиндре и температура выхлопных газов T2 = 200-250oC и менее, что целиком зависит от отношения объемов сжатого воздуха в камере сжатия к объему воздуха в камере сгорания.

Вместе с этим разделение сжатого воздуха на два объема /равных или с превышением одного объема над другим в несколько раз/ позволяет добиться наименьшего коэффициента избытка воздуха α при горении горючей смеси в одной из камер - камере сгорания, с приближением до теоретически необходимого количества воздуха в процессе сгорания.

Этот процесс со сгоранием при минимальном αmin = 1,01-1,05 /1,015/ обеспечивается за счет ввода топлива в камеру сгорания в виде паровых струй, причем перегретых паров топлива, что способствует значительному уменьшению периода индукции до воспламенения смеси, быстрому и качественному смешиванию двух газообразных веществ - воздуха и паров топлива /находящихся по сути в одном агрегатном состоянии/, и равномерному сгоранию горючей смеси /а не в отдельных локальных зонах как в дизеле/ с наибольшим тепловыделением в верхней зоне движения поршня в цилиндре на угле поворота коленчатого вала в 35-45o, и существенному повышению давления продуктов сгорания на поршень. В результате резко возрастает параметр форсировки рабочего цикла по удельной работе газов /в кгс•м на 1 кг заряда воздуха/  где ηi - индикаторный КПД, - примерно в 2 раза по сравнению с дизелем, а следовательно, и общий эффективный КПД ηэ, таким образом, если рабочий цикл, выполняемый со смешиванием раскаленных продуктов сгорания с нагретым воздухом, приводит к снижению средней температуры рабочего процесса и температуры выхлопных газов T2, то ввод в камеру сгорания вместо струй жидкого топлива паровых струй позволяет осуществить сгорание топлива при минимальном коэффициенте избытка воздуха, близком к единице, и достичь высокого показателя качества протекания рабочего процесса, превышающего тот же показатель в существующих дизелях более чем в два раза.

где ηi - индикаторный КПД, - примерно в 2 раза по сравнению с дизелем, а следовательно, и общий эффективный КПД ηэ, таким образом, если рабочий цикл, выполняемый со смешиванием раскаленных продуктов сгорания с нагретым воздухом, приводит к снижению средней температуры рабочего процесса и температуры выхлопных газов T2, то ввод в камеру сгорания вместо струй жидкого топлива паровых струй позволяет осуществить сгорание топлива при минимальном коэффициенте избытка воздуха, близком к единице, и достичь высокого показателя качества протекания рабочего процесса, превышающего тот же показатель в существующих дизелях более чем в два раза.

В этом принципиальное отличие нового класса двигателей с воспламенением от сжатия и от искры и внутренним смесеобразованием от всех известных типов поршневых двигателей и превышением их по коэффициенту полезного действия более чем в два раза.

В новом типе форсунок подача топлива в них осуществляется в виде жидкости, а истечение из сопел форсунки - в виде паровых струй. Сущность процесса преобразования кинетической энергии струи жидкого топлива в тепловую состоит в интенсификации турбулиизации пограничного слоя движущейся жидкости, приводящее к парообразованию, а ускорение этого процесса осуществляется путем интенсивного подвода тепла к распылителю форсунки из зоны камеры сгорания и применением наиболее теплопроводных материалов, в частности меди, для изготовления распылителя.

Газотурбинные силовые установки /ГТУ/

Повышение коэффициента полезного действия в новых газотурбинных установках осуществляется путем перехода к использованию больших объемов рабочего тела, многократно превышающих расходы газов через современные ГТУ при одной и той же мощности силовой установки.

Для достижения этой цели выполнена подача в топку сжатого воздуха от вентилятора с большим расходом воздуха при давлении до 1500 мм вод.ст. с протеканием продуктов сгорания через многоструйный эжектор, обеспечивающий засасывание больших объемов атмосферного воздуха и смешивание продуктов сгорания с ним.

В результате, как и в поршневом двигателе, достигается достаточно низкая температура смеси газов в смесительной камере многоструйного эжектора с большим объемным расходом рабочего тела через проточную часть турбины - 2-3-ступенчатой, выполненной большого диаметра /метры и до 18-22 м/.

Низкие скорости течения газов V = 10-12 и до 20-24 м/с через проточную часть турбин с повышением скорости потока газов в первой ступени направляющего аппарата и турбины на 100%, обеспечивают высокий внутренний КПД турбин, превышающий 90%, а высокая температура продуктов сгорания в топке газотурбинной установки - T1 = 1800-2000oC и низкая температура газов на выходе из корпуса турбомашины T2 = 1...2•102oC создают условия для получения высокого термического КПД, превышающего известные более чем в два раза.

Таким образом, высокая температура и высокие давления газов на лопатках турбины в современных ГТУ, при которых должен получаться максимальный КПД, компенсируются в описываемой ГТУ с большим диаметром турбин большими объемными расходами смеси продуктов сгорания и атмосферного воздуха при умеренных температурах и давлениях газов. Сжигание жидкого топлива также осуществляется с помощью форсунки, описанной выше /прототипом этой форсунки с сильно турбулизированным пограничным слоем за счет искусственной шероховатости в канале для протекания топлива служит "Устройство для снижения расхода топлива в карбюраторных двигателях внутреннего сгорания" - Свидетельство на полезную модель N 4343 с приоритетом от 13.03.1996 г. по заявке N 96105115 - автора/, обеспечивающей поступление в топку перегретых паров топлива и достижение наименьшего коэффициента избытка воздуха при высокой температуре продуктов сгорания.

Низкая температура газов на лопатках турбины позволяет изготовлять турбины из обычных конструкционных сталей ниже стоимостью, чем жаропрочных сплавов, существенно повысить моторесурс ГТУ и осуществить работу ГТУ на твердом топливе.

В результате обеспечивается переход от паровых турбин к газовым на ТЭЦ или ТЭС, позволяющим существенно снизить стоимость одного киловатт-часа.

В описываемом способе увеличения температурного перепада большую роль приобретают вопросы подогрева воздуха и топливных паров для жидкого и газового природного топлива CH4, позволяющий существенно повысить температуру сгорания в топке газотурбинной установки и соответственно КПД ГТУ.

Парообразование и перегрев паров в форсунке для жидкого топлива происходят так, как описано в материалах заявки, и зависят от степени искусственной шероховатости канала распылителя, давления топлива в форсунке, материала и тепловой инерции распылителя, степени сжатия и температуры газов в камере сгорания, контактирующих с поверхностью распылителя форсунки.

Высокая теплопроводность меди распылителя обеспечивает интенсивный подвод тепла из камеры сгорания в канал форсунки и, совместно с усиленной в нем турбулизацией струи жидкости, взрывное испарение топлива и перегрев паров до заданной температуры с истечением их с большой скоростью в камеру сгорания.

Перегрев паров топлива с температурой T = 600-700oC позволяет вводить в камеру сгорания практически газ с термически разложившимися молекулами топлива, находящимися на атомарном уровне. В результате горючая смесь реагирует с огромными скоростями без задержки воспламенения /в данном процессе нет саморазгона химической реакции/, что в конечном итоге значительно повышает температуру сгорания T1 и КПД ГТУ и ДВС.

Причем и при сгорании природного газа CH4 в целях повышения температуры продуктов сгорания также необходим высокий нагрев с термической диссоциацией метана на углерод и водород с подогревом воздуха.

Комбинированная газотурбинная установка с большим объемным расходом рабочего тела может работать как на углеводородном топливе, так и на энергии ветра.

Она состоит из башни, выполняющей одновременно функции эжектора, подсоединенного с одной стороны к топке, а с другой по мере необходимости в работе турбин на природном топливе /в периоды отсутствия ветра/ - к двум турбомашинам.

Поворот машин осуществляется системой автоматики с плотным контактом их с отверстиями /окнами/ в башне для протекания через них продуктов сгорания. В те периоды времени, когда дует ветер со скоростью от 8 м/с и более, турбины работают в режиме ветродвигателей, а их ориентация на ветер осуществляется путем поворота несущей турбомашины балки системой автоматики.

Если описанная выше форсунка является теплогенератором, в которой механическая энергия топливного насоса преобразуется в тепловую в канале распылителя с парообразованием жидкости, то в нижеописываемом теплогенераторе механическая энергия двигателя: электрического, теплового, ветродвигателя и гидродвигателя преобразуется также в тепловую с передачей тепла жидкости в корпусе второго рода теплогенератора.

Он содержит ротор, установленный эксцентрично по отношению к оси корпуса, в котором в цилиндрах, расположенных по радиусам, движутся плунжеры, имеющие на концах башмаки, трущиеся о внутреннюю поверхность корпуса. В последнем залита жидкость, например вода, которая во время вращения ротора и трения башмаков о корпус нагревается. Устройство работает также в режиме поршневого ротационного насоса, обеспечивая циркуляцию горячей воды в контуре: отопления, парообразования, подачи горячей воды, а также в режиме компрессора.

Перечень чертежей

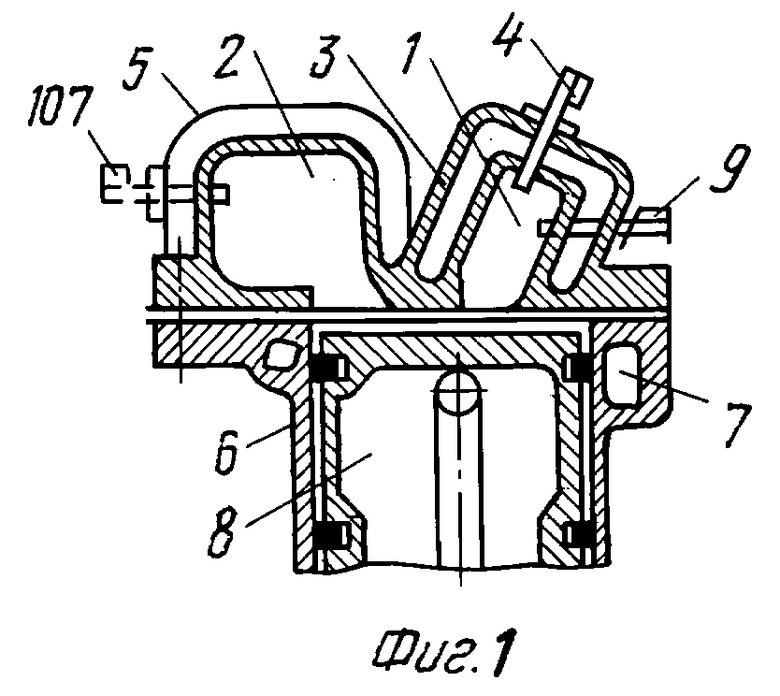

На фиг. 1 показан в поперечном сечении поршневой двигатель с 2-мя камерами, из которых одна камера сгорания.

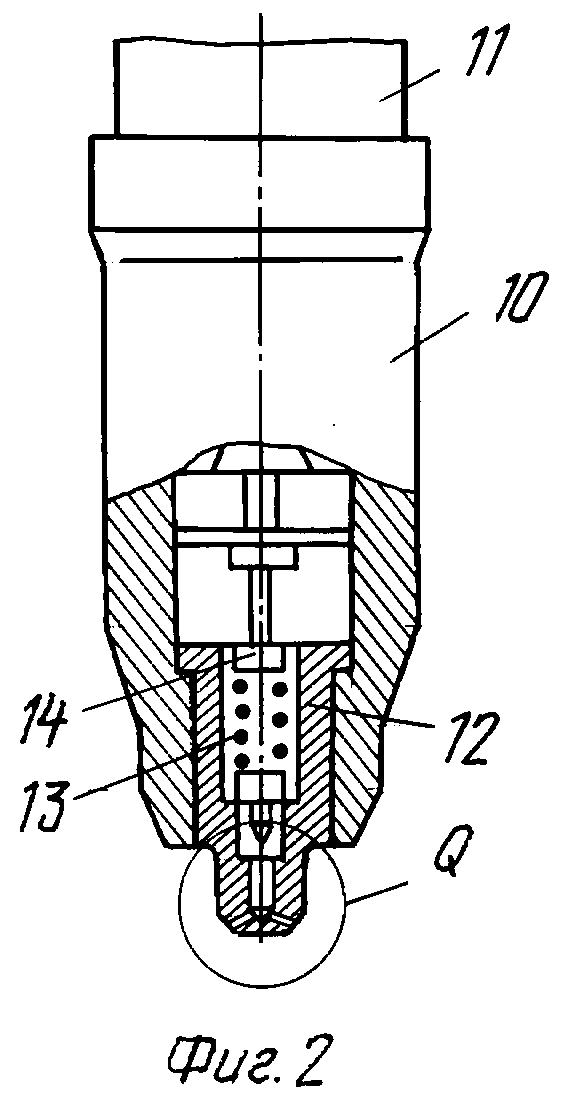

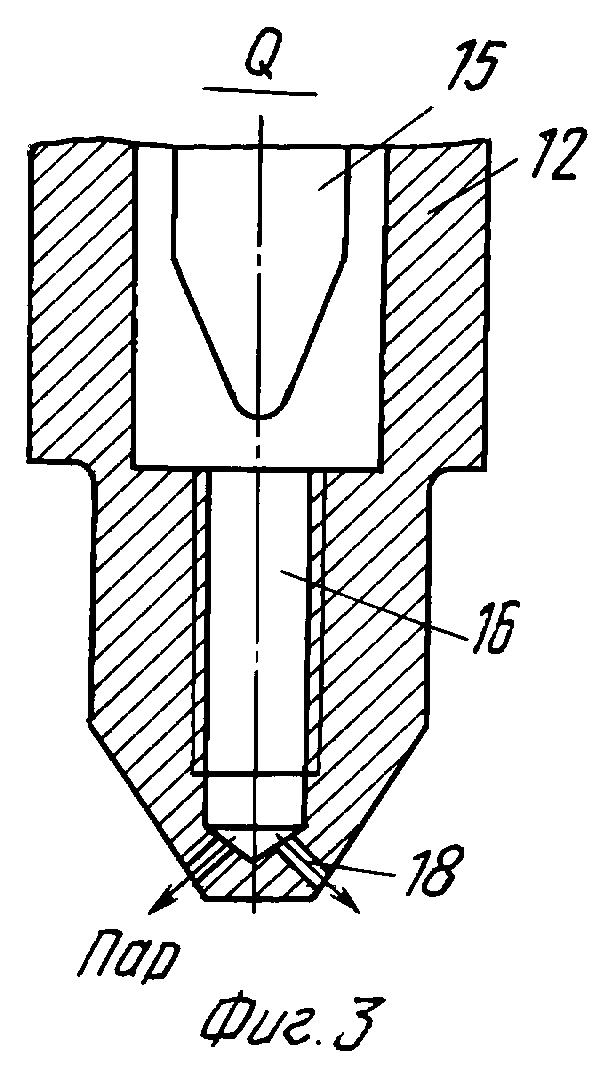

На фиг. 2 и 3 также в поперечном сечении с вырывом на первой фигуре изображена форсунка и распылитель к ней.

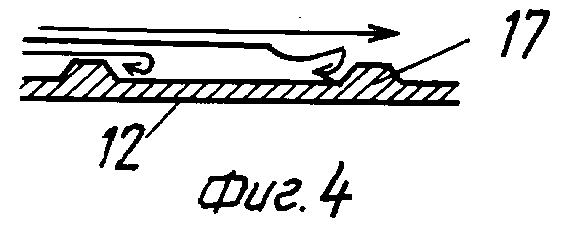

На фиг. 4 показана схема обтекания потоком бугорков на внутренней поверхности канала форсунки.

На фиг. 5 приведена принципиальная схема газотурбинной установки с турбинами большого диаметра и многоструйным эжектором и топкой.

На фиг. 6 показан в продольном сечении часть многострйуного эжектора с топкой и вентилятором.

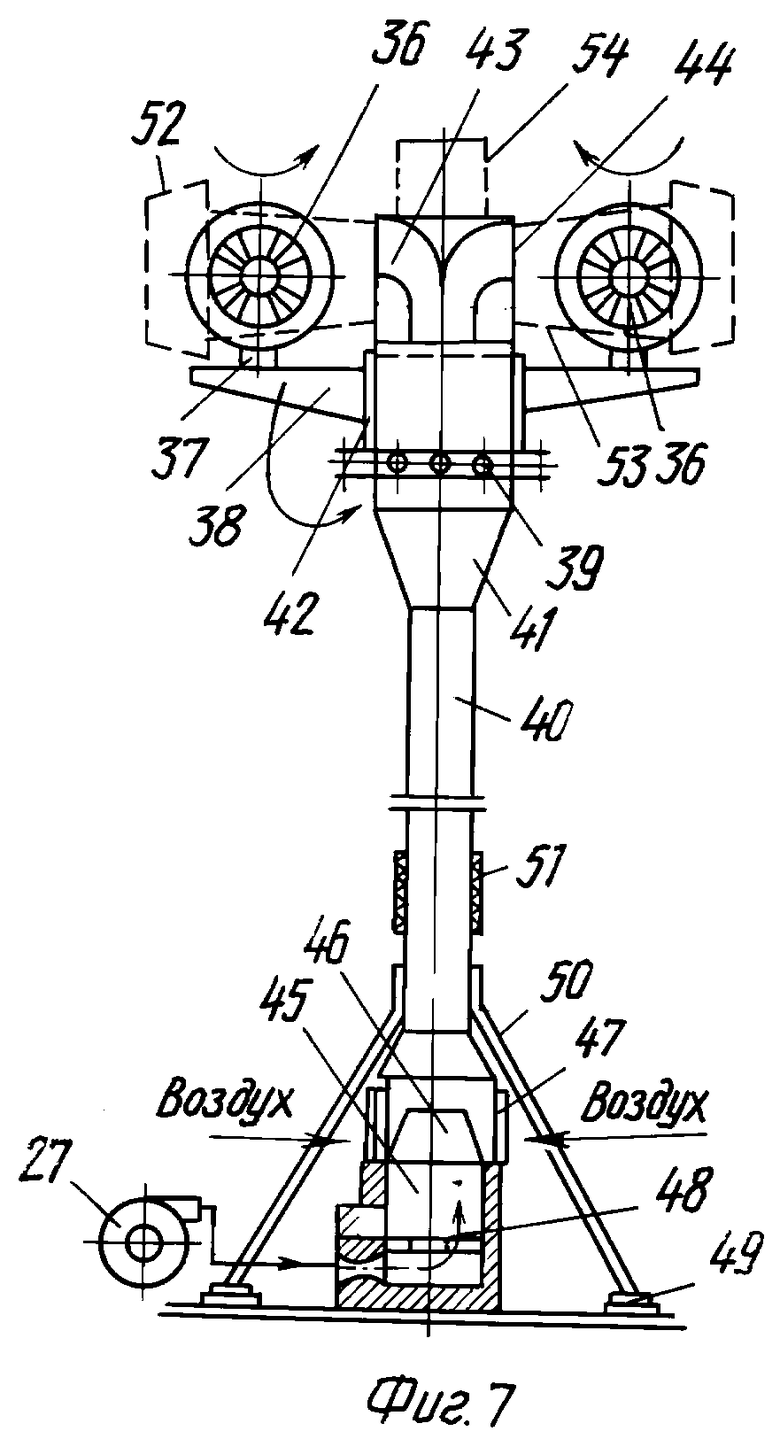

На фиг. 7 приведена принципиальная схема комбинированной газотурбинной установки, работающей от двух источников энергии: продуктов сгорания углеводородного топлива и воздушного потока, генерируемого ветром.

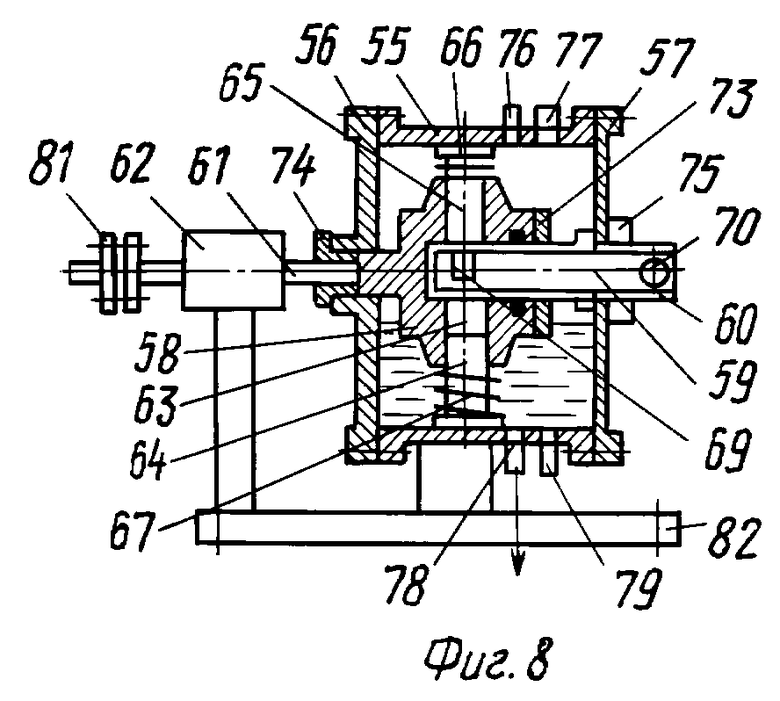

На фиг. 8 - продольный разрез по теплогенератору.

На фиг. 9 - узел сопряжения коллектора с ротором.

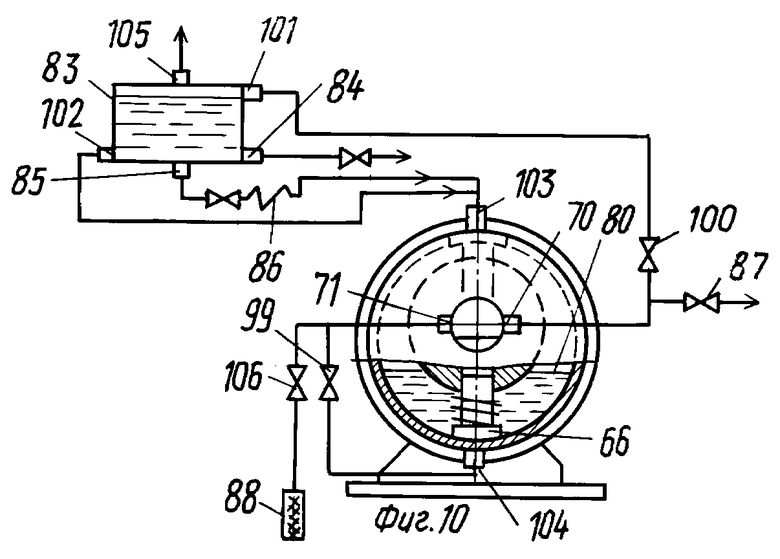

На фиг. 10 приведена принципиальная схема подключения теплогенератора к различным потребителям тепловой энергии.

Сведения, подтверждающие возможность осуществления изобретения

1. Поршневой двигатель, показанный на фиг. 1, содержит головку цилиндров /крышку/ с водоохлаждаемой камерой сгорания 1 и камеру сжатия /ресивер/ 2. Камера сгорания имеет рубашку 3 и форсунку 4, а камера сжатия снаружи покрыта теплоизоляцией 5.

Блок цилиндров 6 также имеет рубашку 7 для пропуска охлаждающей воды и поршня 8. Вспомогательная форсунка 9. Форсунка 4, показанная на фиг.2, может быть как насос-форсункой, так и просто форсункой закрытого типа с упорной иглой. В данном примере приведена насос-форсунка, содержащая прижимной колпак 10, с помощью которого к корпусу 11 крепятся детали форсунки, в том числе распылитель 12, внутри которого установлены известные детали: пружина 13, клапан 14 и штифт 15. В отличие от существующих распылитель имеет длинный и узкий канал 16 с внутренней шероховатостью, выполненной в виде, например, резьбы с зубцами 17 в виде трапеции /фиг. 4/. В конце распылителя устроены сопла 18 для истечения в камеру сгорания перегретых /или насыщенных/ паров топлива /см. Кудрявцев В.М. Основы теории и расчета жидкостных ракетных двигателей. - М.: Высшая школа, 1983, с. 433-437, [1], а также "Свидетельства" на полезную модель от 26.06.1996 - автора, по заявке N 96105115/20 от 13 марта 1996/.

Сущность работы двигателя

В отличие от известных типов двигателей со смешением и сгоранием порций топлива в объеме одной камеры сгорания - неразделенной или разделенной на две полости и догоранием топлива в последней и использованием в рабочем процессе всего объема сжатого воздуха в цилиндре в данном поршневом двигателе участвует в горении только часть объема воздуха, а остальной объем сжатого воздуха, накопленный в камере 2 при такте сжатия, используется лишь для смешения его с продуктами сгорания, вытекающими из камеры сгорания 1, в результате чего существенно снижается средняя температура газов в рабочем процессе и температура их при выпуске в атмосферу, т.е. температура выхлопных газов. Причем в зависимости от соотношения объемов воздуха, участвующего в горении топлива и поступающего в камеру сжатия 2, для использования при рабочем ходе поршня в процессе смешения его с продуктами сгорания и понижения температуры рабочего тела в цилиндре изменяется температурный перепад в рабочем цикле двигателя от наивысшей температуры газов при сгорании топлива Т1 до наинизшей температуры выхлопных газов Т2.

Способ позволяет значительно уменьшить низшую температуру Т2 в цикле при наименьшем соотношении объемов воздуха U1, участвующего в горении, и накапливаемого в камере сжатия U2 /при полном объеме цилиндра U0/, а также увеличить температуру горения T1. Иными словами, чем меньше объем воздуха, участвующего за один рабочий цикл в горении, и чем больше объем воздуха при этом накапливается в камере сжатия 2, тем выше коэффициент полезного действия разбираемого цикла, намного превышающий КПД существующих двигателей внутреннего сгорания из уравнения

/см. Сушков В.В. Техническая термодинамика. - М., Л., 1960, Госэнергоиздат, 95-110 [2]/.

Например, при T1 = 2200 K и T2 = /100-200oC + 273/ = 373-474 K

В этом рабочем процессе большое значение для повышения термического КПД цикла имеет то, что унос тепла с водой охлаждения крышки и блока цилиндров значительно меньше, чем в обычных двигателях, за счет существенно меньшей площади охлаждения поверхности камеры сгорания при устройстве теплоизоляции поверхности камеры сжатия и меньшего температурного градиента в самом цилиндре двигателя за счет смешения более холодного воздуха, вытекающего из камеры сжатия 2 с продуктами сгорания, поступающими в цилиндр из камеры сгорания 1.

Как известно, температура газов в выпускной трубе четырехтактного дизеля при полной нагрузке равна T2 = 350-450oC, а у карбюраторного - эта температура превышает 500-600oC /см. Григорьев С.П. Тепловые двигатели и компрессоры. - М. : Трансжелдориздат, 1959, с. 123, 124 [3]/, в то время как температура продуктов сгорания в дизелях не превышает /ограничивается/ T1 = T2 = 1750-1800 K для малооборотных двухтактных и свыше 1900-1950 K - для среднеоборотных четырехтактных дизелей /см. Возницкий И.В. Рабочие процессы судовых дизелей. - М.: Транспорт, 1979, с. 32-34 [4]/, что в среднем дает около  0,63-0,65 /0,60/.

0,63-0,65 /0,60/.

В результате термический КПД нового рабочего цикла на 15-20% выше, чем у существующих, а с учетом значительно меньших потерь тепла с охлаждением двигателей КПД возрастает еще более, примерно еще на 10-15%. Это является первым отличием силовой установки от существующих поршневых двигателей внутреннего сгорания.

Вторым отличием двигателя от существующих является процесс подготовки топлива к сгоранию, смесеобразование и сгорание топлива с достижением наиболее высокой температуры T1 = 2200-2250 K и более в связи с низким значением коэффициента избытка воздуха при сгорании, до 1,01-1,05 вместо 1,65-2,2 /см. [4], с. 38-49/.

Форсунка обеспечивает впрыск в камеру сгорания не струй жидкого топлива, как у существующих систем, а подачу паровых струй топлива под высоким давлением и качественное смешение паров с зарядом сжатого воздуха.

В этой форсунке наиболее ответственным элементом является распылитель, носок которого выступает в камеру сгорания и нагревается, что обеспечивает подвод тепла в зону канала 16. Испарение и перегрев паров топлива осуществляется за счет следующего: под давлением жидкость /топливо/ входит в канал 16, где за счет выполненной на внутренней стенке канала искусственной шероховатости происходит интенсивная турбулизация пограничного слоя жидкости. Искусственная шероховатость осуществляется образованием на поверхности стенки канала/ов/ чередующихся невысоких выступов - бугорков, которые могут иметь различную форму, в том числе и такую, как на фиг. 4.

При обтекании потоком таких бугорков возникают местные отрывные течения с образованием местных вихревых зон. Эти местные особенности течения обычно не затрагивают весь поток, а воздействуют в основном только на пограничный слой. Последний сильно турбулизируется, а главное, в нем периодически происходит разрушение ламинарного подслоя. Благодаря этому термическое сопротивление пограничного слоя на участке снижается и соответственно интенсифицируется теплообмен между стенкой канала 16 и газами в камере сгорания. Подбирая опытным путем рациональные параметры шероховатости, можно в значительной мере интенсифицировать теплообмен при относительно умеренном повышении гидравлического сопротивления. Как показывает опыт, с ростом величины S/h среднее значение коэффициента теплоотдачи на участке сначала растет и достигает максимального значения при (S/h)max = 12-14, где S - расстояние между бугорками /или шаг резьбы для примера по фиг. 4/; h - высота бугорков.

Влияние искусственной шероховатости на усиление теплообмена в канале 16 можно учитывать коэффициентом эффективности шероховатости

εш= gш/gгл,

где gш, gгл - тепловой поток при шероховатости поверхности и при гладкой стенке.

При оптимальном относительном шаге бугорков S/h = 13 имеет место максимальное значение коэффициента эффективности шероховатости.

εmax = 2,34.

При этом высота бугорков должна быть примерно равной десятикратной толщине ламинарного подслоя: h≈10δл, где

где λ - коэффициент гидравлического сопротивления гладкого канала.

Опыт показывает, что при рационально выбранной шероховатости интенсивность теплообмена можно увеличить в 2-2,5 раза, а гидравлическое сопротивление при этом возрастет в 1,3-1,5 раза /см. [1], с. 433-437/.

Для описываемой форсунки жидкое топливо при входе на зубцы 17 внутренней стенки канала 16 обтекает их с большой скоростью с образованием вихревых зон, заполняемых пузырьками паров топлива. Вместе с этим резко возрастает гидравлическое сопротивление движению жидкости в канале, способствующее преобразованию кинетической энергии движущейся жидкости в тепловую, которая увеличивается по мере движения жидкости, и при заданном значении длины канала 16 силы трения жидкости о стенки обеспечат полное испарение ее.

Однако в данном устройстве носок распылителя 12 подвержен воздействию высоких температур со стороны газов в камере сгорания, в результате чего обеспечивается интенсивный приток тепла в канал с взрывообразным испарением жидкого топлива, а также его перегревом и истечением в виде паровых струй через сопла 18 в камеру сгорания двигателя. Причем достигается не только испарение, но и охлаждение носка распылителя, способствующее надежности работы форсунки.

Таким образом, наряду с интенсификацией теплообмена искусственная шероховатость поверхности канала/ов/ позволяет резко увеличить коэффициент трения жидкости о твердые стенки за счет отрывных течений и местного вихреобразования, также позволяющее интенсифицировать процесс преобразования кинетической энергии жидкости в тепловую /или механической энергии топливного насоса в тепловую энергию/.

Истечение из сопел 18 форсунки паров топлива /вместо жидких струй/ позволяет не только улучшить рабочий процесс в двигателе, но и коренным образом повысить все его основные технические характеристики, еще более повышающиеся при использовании вместо единой камеры сгорания - 2-х камер, показанных на фиг. 1.

Первое. Процесс образования горючей смеси при истечении паровых струй топлива из сопел форсунки сокращается до минимума по времени, затрачиваемому лишь на смешивание паров топлива с воздухом, т.е. резко сокращается период задержки воспламенения или период индукции.

Второе. Сокращение периода задержки воспламенения обуславливает повышение скорости сгорания и давления газов, а также интенсивное тепловыделение в верхней зоне движения поршня на угле поворота коленчатого вала до 35-45o.

Третье. Газообразное топливо /пары/ полностью смешивается с воздухом, так что при его сжигании требуется лишь очень небольшой избыток воздуха по сравнению с теоретической величиной. В результате снижаются потери теплоты на нагрев избытка воздуха и существенно повышается температура продуктов сгорания, т.е. температура верхнего источника цикла становится наибольшей - Т1 может превышать 2200 K, с существенным ростом термического КПД.

Четвертое. Исчезают процессы пиролиза жидких капель топлива, образование жидкого кокса и дымление двигателя за счет выделения сажи.

Совокупное действие этих особенностей рабочего процесса обеспечивает существенное увеличение термического, индикаторного и эффективного КПД поршневого двигателя, а также его моторесурса.

Однако в двигателе применяется разделение общего объема сжатого при рабочем ходе поршня воздуха на две части, одна из которых обеспечивает сгорание топлива в камере сгорания 1, а вторая часть объема воздуха сосредотачивается в камере сжатия 2 и используется для снижения средней температуры газов в цилиндре, что в свою очередь существенно уменьшает теплонапряженность деталей двигателя и температуру выхлопных газов Т2.

В результате резко возрастает температурный перепад и как следствие повышается коэффициент полезного действия двигателя в целом, т.е. эффективный КПД.

Одновременно снижается механическая напряженность двигателя за счет уменьшения среднего эффективного давления газов в цилиндре.

Поршневой двигатель с двумя камерами на один цилиндр является по существу наиболее совершенной машиной из всех существующих, в связи с высоким показателем качества протекания рабочего процесса

ηi/α,

где ηi - индикаторный КПД;

α - коэффициент избытка воздуха при сгорании.

ηi/α = (0,6-0,65)/(1,01-1,05) = 0,57-0,60, вместо 0,3 /см. [4], с. 43-49/.

Индикаторный КПД ηi - показатель совершенства преобразования тепла топлива в индикаторную работу газов в цилиндре наиболее высок потому, что высок термический КПД ≈ 0,80 /см. выше/, а также потому, что низки потери тепла с охлаждающей водой из-за небольших цикловых подач топлива в камеру сгорания, имеющую равный или значительно меньший объем по сравнению с объемом камеры сжатия 2, несмотря на то, что описываемый двигатель работает преимущественно с наддувом для достижения приемлемых характеристик по весу, геометрическим размерам цилиндров и мощности, что также способствует еще большему повышению КПД.

Таким образом, снижение литровой мощности за счет разделения сжатого воздуха на два объема при сжатии его в цилиндре, компенсируется высоким давлением наддува, которое в данной силовой установке можно значительно повысить, по сравнению с существующими дизельными двигателями, для повышения среднего эффективного давления газов и мощности двигателя, не опасаясь высокой теплонапряженности двигателя за счет более низкой температуры смеси продуктов сгорания и сжатого воздуха в цилиндре, с применением 2- и 3-ступенчатого наддува.

Важной особенностью двигателя при этом становится увеличение коэффициента избытка воздуха α1 в камере сжатия 2 до значений 1:1 или равных 2-4 и более при сохранении α в камере сгорания до α = 1,01-1,05. Т.е. объем воздуха в камере сжатия по сравнению с камерой сгорания от 1:1 до в 2-4 и более раз больше, что и обеспечивает достижение наибольшего термического и индикаторного КПД, а также способствует повышению КПД турбокомпрессора за счет протекания через его проточную часть больших объемов нагретых газов /повышается высота лопаток турбины/.

Степень сжатия - конструктивный параметр и принимается таким же, как и у существующих дизелей с наддувом, до 13-14 /16/.

Двигатели с впрыском легкого топлива и с зажиганием от искры

В этом типе двигателя кроме форсунки 4 и электрической свечи /не показанной на чертеже/ устанавливается еще одна форсунка 9, выполненная по типу форсунки 4, однако служит для "впрыска" в камеру сгорания паров воды.

"Точно установлено, что вода позволяет: увеличить детонационную стойкость низкооктановых моторных топлив; экономить топливо; снизить концентрацию особо токсичных составляющих в выхлопных газах; повысить надежность и долговечность двигателя при работе на низкооктановых бензинах.

Все это объясняется тем, что вода снижает температуру горения и скорость горения топливовоздушной смеси; ускоряет превращение вредной окиси углерода в нейтральную двуокись; уменьшает содержание в выхлопных газах окислов азота; тормозит развитие цепных реакций предпламенного окисления углеводородов, повышает коэффициент наполнения цилиндра." /см. Чириков К. Двигатель. Знание, Техника, N 2, 1983, с. 40-46 [5]/.

Подача под давлением воды в форсунку 9 завершается ее протеканием и поступлением в канал 16 с искусственной шероховатостью, где она испаряется и в виде паровых струй из сопел 18 с большой скоростью поступает в камеру сгорания 1, где смешивается с топливовоздушной смесью. У этой форсунки так же, как и у топливной, носок распылителя 12 подвержен воздействию высоких температур, что обеспечивает интенсивное испарение воды и ее перегрев в канале 16 распылителя, а также его охлаждение.

По оценкам требуется подавать около 10% воды. Однако для увеличения октанового числа бензина на 10 единиц нужна водотопливная смесь, содержащая 30-50% воды /см. ту же брошюру К. Чирикова/. Впрыск топлива позволяет перейти на 2-тактный процесс работы двигателя и повысить его мощность в 1,7-1,8 раза по сравнению с 4-тактным, а применение в этом процессе более высокой степени сжатия /более 10,5/, точного выдерживания состава горючей смеси и небольшого коэффициента избытка воздух /1,01-1,05/, а также введение воды обеспечивает значительное повышение экономичности двигателя, которая еще больше повышается за счет перехода на работу с двумя замерами в крышке цилиндров: камерой сгорания 1 и камерой сжатия 2.

В результате в двигателях на тяжелых или легких сортах топлива достигается эффективный КПД, превышающий 51%

ηe= ηi•ηохл•ηм,

ηi - термический КПД;

ηохл - КПД с учетом потерь тепла на охлаждение двигателя;

ηм - механический КПД;

ηe= 0,83 х 0,85 х 0,85 = 0,59 /см. Алексеев В.П. Двигатели внутреннего сгорания. - М.: Машгиз, 1960, с. 40-42 [6]/.

В принципе поршневой двигатель с двумя камерами на каждый цилиндр и большим отношением объемов камеры сжатия 2 к камере сгорания 1 - Vсж/Vк.сг >> 2 - может достичь КПД ηe более 80% за счет низкой температуры выхлопных газов, однако при больших геометрических размерах цилиндров и большем весе.

Учитывая непрерывный рост стоимости углеводородного топлива, применение двигателей большого веса, но с высокой топливной экономичностью вполне становится оправданным на водном транспорте, тепловозах и стационарных силовых установках.

Более легкие двигатели, но с несколько меньшим КПД ηe предназначены для применения в качестве автотракторных двигателей.

Для уменьшения длины канала 16 в форсунках 4, 9 в носке распылителя 12 выполняются несколько каналов с искусственной шероховатостью стенок, параллельно друг к другу или под углом к вертикальной оси форсунки. Такие форсунки необходимы для работы мощных силовых установок, а также могут применяться:

- в различных технологических процессах в качестве непрерывных или импульсных парогенераторов /для испарения воды/, например при производстве железобетонных и бетонных изделий, пенополистирольных, для работы автоклавов различного назначения и многих других, а также для получения пара и горячей воды при работе насоса высокого давления от электродвигателя;

- в движительных судовых установках для создания давления в потоке воды паром из форсунок, вместо винтового движителя. В этих случаях нагрев и испарение воды осуществляется только за счет сил трения между жидкостью и шероховатой поверхностью внутренних стенок каналов 16 форсунки, в результате высокого гидравлического сопротивления и наличия местных вихреобразований на зубцах 17 /фиг. 4/.

2. Газотурбинная силовая установка /ГТУ/. На фиг. 5 показана газотурбинная установка /ГТУ/ 19 с топкой 20 и многоструйным эжектором 21, обеспечивающим смешивание продуктов сгорания с небольшим коэффициентом избытка воздуха при горении топлива с большим объемом вторичного воздуха и выравниванием температуры газов в смесительной камере 22, имеющей при входе направляющие лопатки 23.

Многоступенчатая турбина 24 выполняется большого диаметра и работает на низких параметрах рабочего тела /смеси газов и воздуха/. Направляющий и спрямляющий аппараты 25, 26, компрессор 27. Многоструйный эжектор 21 состоит из нескольких суживающихся сопел 28, 29, 30, установленных в корпусе эжектора 21, в котором для входа атмосферного воздуха выполнены окна, размещенные по периметру корпуса на заданном расстоянии друг от друга и снабжены дверцами 31 для регулирования расхода всасываемого в эжектор воздуха /или поворотными заслонками/.

Сущность работы газотурбинной установки с большим диаметром турбин.

Известно, что удовлетворительного КПД ГТУ можно достигнуть только при очень высокой температуре t1 газа перед турбиной, достигающей 700-900oC и до 1330oC на самолетных турбореактивных двигателях /см. Югов О.К. Согласование характеристик самолета и двигателя. - М.: Машиностроение, 1980, с. 48-50 и Кириллов И. И. Газовые турбины и газотурбинные установки. - М. Машиностроение, 1956, с. 7-57, 284-294 [7]/ при КПД несколько выше 30%.

Дальнейшее увеличение температуры газов перед турбиной на настоящем уровне развития материаловедения практически невозможно /нет еще таких жаропрочных материалов для изготовления лопаток и ротора турбин/.

В описываемой ГТУ используется, практически, тот же способ преобразования энергии углеводородного топлива, что и в вышерассмотренных поршневых двигателях, позволяющий значительно увеличить коэффициент полезного действия турбомашины при низкой теплонапряженности турбины путем протекания через нее больших объемных расходов рабочего тела, но с низкой температурой /t1=250-300oC до t2 =70-120oC или несколько отличающееся/.

Для получения больших объемов рабочего тела на фиг. 6 показан многоструйный эжектор 21, установленный над топкой 32 /колосниковая решетка 33, поддувало 34, топочный фронтон 35/. Для сжигания газового или жидкого топлива форсунки устанавливаются в топочном фронтоне 35.

Воздух под давлением R от компрессора 27 поступает к форсунке с жидким или газообразным топливом, смешивается с ним с образованием горючей смеси сгорающей в топке 32.

Продукты сгорания с температурой t'1 = 2000-2200 K под давлением вытекают из сопла 28, засасывая через окна в корпусе 21, сечение которых регулируется нижними дверцами 31, вторичный воздух, после чего смесь газов с более низкой температурой и скоростью поступает в сопло 29 с всасыванием еще большего количества воздуха через окна в корпусе 21, с поступлением смеси газов в сопло 30 и с последующим выходом смеси воздуха и продуктов сгорания, с более низкой температурой и скоростью движения, но со значительно большим объемом в камеру смешения 22. Диаметр сопел 28, 29, 30 /и более/ различный и увеличивается от выхода из топки продуктов сгорания к входу в смесительную камеру /прототипом этому устройству может служить многостадийный эжектор шведской фирмы "Пиаб", см. ИР N 1/87 г., с. 27/.

Многоструйный эжектор позволяет существенно увеличить коэффициент инжекции и обеспечивает подачу больших объемов газа с низкой температурой t1 = 200-300oC на лопатки турбин.

Термический же КПД ηi по аналогии с поршневыми двигателями определяют по уравнению

Таким образом, в смесительной камере 22 течет большой объем газов со скоростью V до 14-18 /20/ м/с, т.е. скорость значительно ниже, чем в существующих ГТУ, а на лопатки турбины за счет суживающихся сопел направляющего аппарата газ поступает со скоростью вдвое большей. При таких низких скоростях движения потока газов V в смесительной камере диаметр турбин становится равным Д = 6-18 /22/ м, а кинетическая энергия сравнима с энергией воздушного потока, генерируемого в природе при сильном ветре.

Ориентировочно мощность турбины можно определить по уравнению

/для ветромашин/ N=0,000833•F•V3•η,

где F - площадь кольцевого сечения по лопаткам турбин;

η - внутренний КПД турбины.

Особенности работы ГТУ с большим диаметром турбины

Первое. В существующих ГТУ воздух перед компрессором проходит фильтры, которые вызывают значительное сопротивление, вследствие чего давление засасываемого воздуха падает от атмосферного Pa

до давления перед первой ступенью компрессора P3. После сжатия в компрессоре воздух движется по трубопроводам и проходит на пути к турбине через теплообменные аппараты, в которых напор частично теряется. Также с потерями напора связано движение газа за турбиной по трубопроводам и в регенераторе. Все эти сопротивления течению для краткости называются "сопротивлением в трубах". Сопротивления в трубах в современных ГТУ являются существенной потерей энергии газов и располагаемой работы двигателя и оцениваются коэффициентами потерь давления в трубах ν = ν1•ν2. Причем сопротивления в трубах и теплообменных аппаратах с большой силой сказываются на экономичности ГТУ как при низкой, так и при высокой степени повышения давления.

В рассматриваемой ГТУ вся система трубопроводов и связанных с этим гидравлических потерь состоит лишь из одного струйного аппарата, содержащего: топку 32, сопла 28-30, окна для всасывания воздуха в корпусе 21, направляющие лопатки 23 и смесительную цилиндрическую камеру 22, которые из за своих больших размеров мало влияют на потери энергии в трубах. Кроме того, здесь нет таких аппаратов, как воздухоподогреватели, регенераторы и промежуточные /в компрессоре/ воздухоохладители, обладающие наиболее высокими гидравлическими сопротивлениями.

Второе. Степень повышения давления, при которой получается максимальный КПД двигателя в существующих системах ГТУ, для описываемой силовой установки не является определяющей, как и "высокая температура" газа.

Ничего противоречащего законам, например, сохранения энергии здесь нет. Высокие давления и температуры в существующих ГТУ в данном варианте компенсируются большими объемными расходами газа с умеренной температурой t1 = 1.. .2•102oC при общем давлении в "компрессоре" 27, не превышающем 1500 мм вод. ст. (или несколько выше). Как известно в этом случае такие машины для сжатия воздуха являются уже вентиляторами высокого давления /условное название/. Поэтому в дальнейшем под позицией 27 будем считать вентилятор высокого давления /ВВД/ /см. Семидуберский М.С. Насосы, компрессоры, вентиляторы. - М.: Высшая школа, 1961, с. 224-263 [8]/. Преобразование энергии продуктов сгорания с высокой температурой t'1 = 2000-2200 K, но с малым расходом, вытекающим из топки 32 в сопло 28, путем возрастания от сопла 28 к соплу 29 и далее к 30 объемов всасываемого вторичного воздуха осуществляется в корпусе 21, а выравнивание температур газов в смесительной камере 22. В результате перед турбиной температура смеси газов равна нескольким сотням градусов при расходах рабочего тела от 800-1000 до 15...20•103 и более кубометров в секунду.

Большой коэффициент инжекции, достигаемый с помощью многоструйного эжектора /u >> 6-8/, позволяет подать в проточную часть турбины большой объем газов с низкой температурой.

Третье. ГТУ с новым рабочим циклом не имеют ограничений связанных с высокой температурой в конструктивном отношении и поэтому эффективный КПД турбомашин может достигать наиболее высоких значений и превышать КПД рассмотренных выше поршневых двигателей, так как реализуется продолжительное расширение рабочего тела, а также в связи с высоким значением механического КПД турбины ζм= 0,97-0,99. Естественно турбины выполняются с некоторыми отличиями от существующих. В первую очередь они изготовляются из обычных конструкционных сталей на порядок ниже по стоимости с продолжительным моторесурсом.

Большой расход рабочего тела и низкая его скорость позволяют повысить внутренний КПД турбины, превышающий ηв - 90% и строить турбомашины с 2-3-мя ступенями скорости /по типу диска Кертиса в паровых турбинах/. Турбина изготовляется большого диаметра от нескольких метров до 18-22 м и более, в зависимости от мощности силовой установки и в целях достижения максимального КПД, превышающего существующие ГТУ в несколько раз. Лопатки турбины выполняются широкими и крепятся на общем барабане для всех ступеней. Новый класс газовых турбин работает от любого источника углеводородного топлива, в том числе и твердого, топка для которого включает колосники 33, ввиду низкой скорости движения пылегазового потока на лопатках турбин, низкой температуры и возможности защиты поверхностей лопаток и направляющего аппарата от эрозии путем нанесения износостойких покрытий.

Работа ГТУ на твердом топливе обеспечивает решение проблемы замены паротурбинных установок с их низким КПД, дорогим и громоздким теплогенератором и градирнями на центральных электростанциях с существенным снижением расхода топлива и воды пресных источников.

ГТУ с большим диаметром турбин для применения в комбинированных силовых установках.

На фиг. 7 показана комбинированная силовая установка, работающая от двух источников энергии: энергии продуктов сгорания любых видов углеводородного топлива и энергии ветра. Большой диаметр турбин и "схожесть" параметров газовых потоков позволяет использовать силу ветра как источник энергии в периоды умеренных и сильных ветров /см. Решение экспертизы от 16.12.96 г. о выдаче патента на изобретение под названием "Ветроэлектростанция" по заявке N 96118630/07 /024955/ от 18.09.1996 - автора/. В результате достигается существенная экономия углеводородного топлива - до 45-65% и более в зависимости от места размещения установки, т.е. значительно повышается эксплуатационный КПД ηэ.

ГТУ комбинированного типа состоит из тех же турбин 36 большого диаметра, что и по фиг. 5, установленных на поворотных устройствах 37, размещенных также на поворотной несущей балке 38. Балка 38 имеет такое же поворотное устройство 39, как и 37 /по типу опорных поворотных устройств башенных или стреловых кранов/, и опирается через ролики /катки/ на кольцевой брус, закрепленный на стволе башни.

Ствол башни содержит: смесительную камеру 40, плавно переходящую в диффузор 41 и цилиндрическую трубу 42 с направляющими лопатками 43 по типу лопаток 23 /фиг.5/, которые служат для равномерного направления продуктов сгорания в смеси с воздухом на турбины 36. Турбомашины с турбинами 36 также выполнены многоступенчатыми /2-3 ступени/ и размещены в корпусах 19 с направляющими аппаратами 25, 26 /см. фиг.5/.

Выход смеси газов на турбины 36 осуществляется через окна 44 в цилиндрической трубе 42. Внизу размещена топка 45 с соплом 46, окнами для входа атмосферного воздуха 47 и вентилятором высокого давления 27. Колосниковая решетка 48. Башня опирается на фундаменты 49 с помощью опорных стоек 50. Весь ствол башни снаружи покрыт слоем теплоизоляции 51.

Таким образом, башня (42, 41, 40, 46, 47 с топкой 45) является одновременно эжектором, в котором за счет истечения продуктов сгорания из сопла 46 всасывается атмосферный воздух через окна 47, расположенные равномерно по окружности башни на заданном расстоянии друг от друга. Иными словами конструкция силовой установки по фиг. 7 подобна ГТУ по фиг. 5. В ней смешение продуктов сгорания и атмосферного воздуха производится также в эжекторе /многоструйном/ для получения больших объемов рабочего тела с низкой температурой, на уровне 101-102oC или более. Для уменьшения потерь тепла башня снаружи теплоизолирована (51).

В качестве топлива используется твердое, жидкое и газообразное, например дрова, уголь, сланец, мазут, природный газ или биогаз, содержащий до 75% метана - CH4.

Основной отличительной особенностью турбомашины 36 от турбомашины 19, 24 по фиг. 5 является наличие кольцевого сопла 52 по техническому решению, выполненному при устройстве ветродвигателя по заявке N 96118630/07 /024955/ от 18.09.1996 г. , с целью получения разрежения в корпусе 19 и придания дополнительной энергии воздушному потоку, движущемуся через корпус турбин во время действия ветра /в этой конструкции корпус 19 и кольцевое сопло 52 образуют одну ступень эжектора, что способствует снижению давления в корпусе и разрежения в нем/. В результате скорость движущегося потока воздуха на второй ступени турбин повышается с увеличением общей мощности на валу турбомашины. Электрические генераторы и привод к ним как по фиг. 5, так и по фиг. 7 условно не показаны.

Работает силовая установка следующим образом:

1. В режиме газотурбинной установки 53, когда турбомашины 36 повернуты на поворотных устройствах 37 и плотно соединены с окнами 44 цилиндрической части 42 башни установки, ее принцип действия ничем не отличается от принципа действия ГТУ по фиг. 5. В топку 45 подается топливо, а из вентилятора высокого давления 27 сжатый воздух. При горении образовавшиеся продукты сгорания выходят с большой скоростью через сопло 46, увлекая за собой воздух через окна 47. Дальнейшее смешение и выравнивание температур газов происходит в смесительной камере 40 с поступлением газов на турбины 36, где и происходит преобразование энергии движущегося потока в механическую с последующим преобразованием в генераторе в электрическую. Часть электрической энергии направляется на вентилятор 27, обеспечивая непрерывную работу газотурбинной установки с большим диаметром турбин, низкими параметрами рабочего тела, но с большим объемным расходом его через турбины.

2. В режиме ветростанции. При скорости ветра V =10-12 м/с системой автоматики выключается топка 45 с остановкой вентилятора 27, а турбомашины 36 отходят от окон 44 при своем повороте вокруг вертикальной оси на устройствах 37 и становятся в положение на ветер так, как показано на фиг. 7 /в плане продольная ось турбин 36 становится перпендикулярно к поворотной балке 38 и дальнейшая ориентация турбомашины по ветру осуществляется за счет поворота вокруг вертикальной оси башни самой балки 38 системой автоматики/.

КПД турбин активного типа с корытообразными лопатками в 2-3 раза превышает КПД любых типов существующих ветроустановок и достигает более 90% за счет многократного использования энергии ветра на ступенях турбин /как у любой газовой турбины КПД превышает 90%, см. источник [7], с. 15 и источник [3], с. 252-256/. Установка же кольцевого сопла 52 позволяет инжектировать в корпус 19 воздух и создавать дополнительную скорость, начиная со второй ступени турбин, в результате общая мощность силовой установки повышается еще в 1,4-1,6 раза в зависимости от КПД эжектора - кольцевое сопло 52 и корпус 10.

При низкой скорости ветра или его отсутствии снова включается топка 45, а турбомашины поворачиваются на устройствах 37 и снова становятся в положение, 53, продолжая работать в режиме газотурбинной установки.

С целью многократного увеличения мощности силовой установки как в режиме работы ГТУ, так и в режиме работы ветростанции выполняется многоэтажная установка поворотных балок 38 с турбомашинами 36 на более мощной башне, с большим проходным диаметром смесительной камеры 40 и более мощной топкой 45. На современном уровне развития строительного производства возможно строительство башни высотой 200-300 м и более, причем в этом варианте подачу смеси продуктов сгорания и воздуха можно осуществлять во внутреннем специальном газоходе, отделенном от стенок башни. Высота каждого этажа с расположенными на нем турбомашинами 36 выбирается в зависимости от диаметра турбин и может изменяться в интервале 10-27 метров /на фиг. 7 показано продолжение в высоту 54 ствола башни/.

Важной особенностью многоэтажной башни является повышение мощности не только потому, что механически увеличивается количество турбомашин 36, но с ростом высоты повышается скорость ветра, примерно на 1/7 от одного слоя к другому слою воздуха и на высоте в 200 м скорость ветра увеличивается в 2,2 раза по сравнению с ее значением на высоте от земли H=10 м. Мощность же, как известно, растет в кубе скорости и с повышением скорости ветра вдвое увеличивается в восемь раз.

Поэтому так важно строительство мощных станций в многоэтажном исполнении, причем не только с центральным стволом 40, но и с четырьмя опорными стойками при использовании только энергии ветра, и расположением одной ветромашины на каждом этаже с независимой ориентацией по ветру каждой машины друг от друга. Следует учитывать при расчете мощности каждой турбомашины не только рост скорости ветра от этажа к этажу, но и увеличение скорости воздушного потока на лопатках направляющего аппарата 25 корпуса 19 на 100% в связи с сужением потока и работой турбин как в сечении Вентури /концентрирующий ротор/, см. источники: Дэвис А., Шуберт Р. Альтернативные природные источники энергии в строительном проектировании. - М.: Стройиздат, 1983, с. 90-104 [9]; Дэвис Д. Энергия. - М.: Энергоатомиздат, 1985, с. 30-32, 106-111 [10] и Соколов Е.Я. Струйные аппараты. - М.: Энергия, 1970, с. 22-27 [11].

Мощность комбинированной силовой установки, а также при использовании только энергии ветра достигает от нескольких десятков и сотен киловатт до 4. ..5•104 кВт /50 МВт/.

Подобно форсунке, показанной на фиг. 2-3, в которой наряду с внешним подводом тепла в канал 16 осуществляется и внутренний процесс генерирования теплоты в канале за счет преобразования механической энергии топливного насоса в тепловую в связи с большим гидравлическим сопротивлением, возникающим при движении жидкости по шероховатой поверхности канала 15, на фиг. 8-10 показана другого типа машина, однако с тем же направлением преобразования механической энергии в тепловую /для сведения: с целью еще большей интенсификации притока тепла в канал 16 форсунки и взрывного испарения топлива в нем распылитель 12 может изготовляться из меди, имеющей наибольший коэффициент теплопроводности и достаточно высокую температуру плавления, тем более что при испарении топлива происходит процесс охлаждения носка распылителя, способствующее надежности работы форсунки/.

Теплогенератор состоит из корпуса 55, боковых крышек 56, 57, ротора 58 с цилиндрическим коллектором 59 и крышкой 60. Ротор выполнен вместе с валом 61, вращающимся в 2-х рядах подшипников, размещенных в корпусе 62.

В теле ротора 58 по радиусам выполнены сквозные цилиндрические каналы-цилиндры 63, в которых установлены плунжеры 64 и 65. На концах каждого плунжера шарнирно укреплены башмаки 66, а между башмаками и наружной поверхностью ротора установлены пружины 67, обеспечивающие плотное касание башмаков к внутренней поверхности корпуса 55.

Для возможности перемещения плунжеров 64, 65 в цилиндрах 63 ротор установлен с эксцентриситетом относительно корпуса 55 /подобно ротационному компрессору/.

Таким образом, теплогенератор является одновременно еще и насосом за счет возвратно-поступательного движения плунжеров в цилиндрах при вращении ротора с эксцентриситетом относительно корпуса.

Процесс всасывания жидкости и ее нагнетания осуществляется в одном устройстве - коллекторе 59, выполненном в виде трубы, разделенной на две части продольной перегородкой 68 /см. фиг. 9/. В результате при вращении ротора 58 против часовой стрелки через прямоугольное окно 69 происходит нагнетание жидкости в одну половину коллектора, который в свою очередь имеет на конце крышку 60, также разделенную на две половины внутренней перегородкой и подсоединенной с одной стороны к нагнетательному патрубку 70, а с другой к всасывающему 71.

Всасывание жидкости в самом коллекторе идет через окно 72. Уплотнение ротора на поверхности коллектора производится с помощью нажимной буксы 73, а уплотнение вала ротора с помощью буксы 74 /см. [8], с. 50-57/.

Трубчатый коллектор 59 укрепляется в крышке 57 корпуса с помощью гайки 75. Сверху и снизу в корпусе укреплены патрубки 76 и 77, а снизу 78, 79.

В корпус 55 теплогенератора заливается жидкость до уровня 80. Соединительная муфта 81, рама 82. Теплогенератор может работать совместно с баком-накопителем воды 83 и иметь следующую транспортную систему трубопроводов с регулирующими механизмами: подачу из бака 83 горячей воды через патрубок 84 непосредственно потребителю или горячей воды по патрубку 85 в отопительную систему 86. Через вентиль 87 подачу холодной воды с помощью водозаборного устройства 88. Теплогенератор, предназначенный для преобразования механической энергии в тепловую, может работать от любого источника механической энергии: двигателя внутреннего сгорания, электрордвигателя, ветродвигателя, гидродвигателя и др.

Сущность работы. Преобразование механической энергии в тепловую осуществляется за счет сил трения, в данном устройстве за счет трения башмаков 66 о внутреннюю поверхность корпуса 55. При этом тепло от трения передается жидкости, в данном случае воде, залитой в корпус через патрубок 76 /сливной патрубок 78/ до уровня 80. При вращении ротора 58 башмаки 66 периодически входят в воду с существенным снижением силы трения, а при дальнейшем повороте ротора башмаки выходят из объема жидкости и скользят по "сухой" поверхности корпуса 55 с выделением при трении большого количества тепла. В действительности резкой границы в силе трения башмаков не будет наблюдаться в связи с большим брызгообразованием в корпусе и вихреобразованием в залитой в корпус жидкости.

В зависимости от упругости пружин 67 и соответственно от силы давления башмаков на внутреннюю поверхность корпуса, а также от частоты вращения ротора и материала башмаков и корпуса изменяется температура и скорость нагрева жидкости, залитой в корпус.

Причем вода в корпусе служит как в качестве рабочего тела - теплоносителя, так и в качестве смазывающего материала. Ротационный теплогенератор одновременно является насосом, в частности поршневым с принудительным выталкиванием порций воды в коллектор 59 и патрубок 70. Он не имеет клапанов, что упрощает его конструкцию, а выталкивание воды происходит практически непрерывно и улучшается при устройстве ротора 58 с несколькими парами цилиндров 63 /количество цилиндров может изменяться от 2-х до 6-8 и более в зависимости от диаметра ротора/. Ход плунжеров зависит от эксцентриситета оси ротора к оси корпуса и может изменяться для достижения той или иной производительности как насоса.

Получение пара. При вращении ротора преобразование механической энергии в пар с давлением P и температурой T осуществляется следующим образом: вначале корпус 55 до уровня 80 и бак 83 заполняются водой и открытой является только система трубопроводов, соединяющих теплогенератор и бак: вентиль 99, патрубок 70 и 71, вентиль 100, патрубки 101, 102, 103, 104. Все остальные вентили закрыты.

Непрерывная работа и вращение ротора с возвратно-поступательным движением плунжеров 64, 65 в цилиндрах 63 обеспечивает нагревание воды за счет трения башмаков 66 в корпусе 55 и непрерывное прокачивание постепенно нагреваемой жидкости по транспортной системе: патрубок 104 (всасывание горячей воды), вентиль 99, патрубок 71, цилиндры 63 с выталкиванием жидкости через нагнетательное окно 69 в коллектор 59, патрубок 70, через вентиль 100 в бак и обратно по патрубку 103 в корпус 55.

При достижении температуры, превышающей 100oC, вода закипает и через патрубок 105 направляется к потребителю. Давление пара и его температура регулируется вентилем установленным на патрубке 105 /не показанном на чертеже/. Подача воды из какого-либо источника в бак 83 перед началом работы в режиме теплогенератора производится с помощью заборного устройства 88 /отрезок трубы с клапаном и сеткой/ через открытый вентиль 106 и 100. Остальные вентили закрыты.

После падения уровня воды в баке 83 ниже заданного значения в результате ее испарения подача пара прерывается и включается система, описанная выше, для заполнения бака свежей водой из источника. Емкость бака может быть различной.

Получение горячей воды на цели горячего водоснабжения отличается от описанного способа получения пара тем, что сокращается время нагрева воды, и тем, что вентиль на паровом патрубке 105 закрывается, а вентиль на патрубке 84 открывается.

Если же теплогенератор переводится для работы в системе отопления здания, то вентиль 84 закрывается, а вентиль на патрубке 85 открывается с поступлением горячей воды в отопительную систему 86, патрубок 103 с возвратом остывшей воды в корпус 55 для ее дополнительного нагрева и возвратом в бак и снова в отопительную систему.

В случае необходимости подачи воды в режиме насоса вода движется по системе: заборное устройство 88, вентиль 106, патрубок 71, 70, вентиль 87 /патрубки 77 и 103, а также 79 и 104 одни и те же/.

Увеличение или уменьшение уровня воды 80 в корпусе 55 способствует изменению времени ее нагрева, а также оказывает влияние на износ башмаков 66 и корпуса 55 и регулируется вентилем на патрубке 103 (не показанным на чертеже).

Второй вариант работы устройства заключается в том, что без изменения конструкции теплогенератор может работать как компрессор поршневого типа, без клапанов с практически непрерывной подачей через патрубок 70 сжатого воздуха и использования его или на цели отопления, за счет высокой температуры сжатого воздуха, или на другие известные в технике цели. В этом варианте в корпус 55 заливается не вода, а масло со смазкой внутренней поверхности корпуса методом разбрызгивания /как, например, в ДВС/.

Выводы

Двигатели и устройства для их работы, представленные на фиг. 1-7, позволяют осуществить преобразование теплоты в механическую работу с существенно большим значением температурного перепада, с одновременным увеличением высшей температуры T1 и с уменьшением низшей температуры T2, а следовательно, и достижением КПД, в 2-3 раза превышающим существующие типы тепловых двигателей.

Такие результаты в поршневых двигателях достигаются разделением сжатого воздуха на два объема с отношением от 1:1 до 1:/3-4/ и более и получением при смешивании продуктов сгорания в объеме, равном или меньшем, чем объем сжатого воздуха из камеры сжатия, значительно меньшей средней температуры газов в цилиндре, а следовательно, и меньшей низшей температуры T2 выхлопных газов.

Вместе с этим коэффициент избытка воздуха в камере сгорания становится наименьшим α = 1,01-1,05 за счет поступления в камеру сгорания не струй жидкого топлива, а паровых струй, обеспечивающих быстрое и качественное смешивание с зарядом воздуха, а также быстрое сгорание горючей смеси с интенсивным тепловыделением и существенным повышением давления газов в цилиндре, обуславливающим значительное повышение индикаторного КПД ηi. Одновременно на повышение индикаторного КПД существенное влияние оказывает меньшая поверхность камеры сгорания, а следовательно, и меньшие потери тепла с охлаждающей водой двигателя.

Совокупное действие этих процессов в двигателе позволяет достичь наиболее высокой величины ηi/α, примерно равной 0,6, что вдвое превышает параметр форсировки рабочего цикла по удельной работе газов /в кгс•м на 1 кг заряда воздуха/ дизеля. Для достижения высоких результатов в росте энергетических показателей нового двигателя обязательным процессом является наддув с высокой степенью повышения давления.

Кроме наддува существуют еще два пути повышения мощности двигателя:

Первый. За счет использования двигателя по двум направлениям нагрева сжатого воздуха: - с помощью "впрыска" паров топлива в камеру сгорания 1 и с помощью внешнего нагрева от второго источника, независимого от первого, камеры сжатия 2.

Иными словами, двигатель работает и по циклу ДВС, и как двигатель "Стирлинга" за каждый рабочий ход поршня.

Второй. В целях кратковременного форсирования двигателя /на спецмашинах/ в камере сжатия 2 устанавливается дополнительная форсунка 107 для "впрыскивания" паров топлива.

Естественно, в этих 2-х вариантах использования двигателя существенно снижается КПД силовой установки.

Форсунки. Особенностями процесса смесеобразования и сгорания, а также топливоподачи в современных дизелях являются высокий коэффициент избытка воздуха, наименьшее значение которого в настоящее время достигает αmin= 1,65 для класса мощных судовых дизелей, и снизить его до величины, близкой к единице, при которой химические реакции окисления сопровождаются наибольшим тепловыделением и возрастанием давления сгорания, повышающего величину индикаторного КПД, практически невозможно.

Новый тип форсунок обеспечивает истечение в камеру сгорания с большой скоростью не струй жидкого топлива, с последующим затягиванием процесса образования горючей смеси ввиду распада струи топлива на капли, образованием факела, его проникновения в глубь заряда воздуха, прогрева капель, их испарения и смешивания паров с воздухом, а паровых струй /тот же газ/, что обеспечивает качественное смесеобразование, низкий коэффициент избытка воздуха и резкое снижение периода индукции. В результате интенсифицируется процесс тепловыделения при движения поршня в верхней зоне цилиндра с достижением большего давления газов Pe при значительно более высокой температуре цикла, которая является следствием низкого коэффициента избытка воздуха.

Причем скорость испарения топлива в форсунке зависит в новых двигателях внутреннего сгорания, главным образом, от шероховатости канала 16 распылителя и его материала. Изготовление распылителя из меди, обладающей наибольшим коэффициентом теплопроводности "λ", равным λ = 384 Вт/мК, вместо λ = 47 Вт/мК для стали /более чем в восемь раз/, обеспечивает усиленный приток тепла к распылителю из камеры сгорания и взрывное испарение топлива с достижением высокого давления пара и высокой скорости их истечения в камеру сгорания паровых струй, способствующей быстрому и качественному смешиванию паров с зарядом воздуха /выбор в этом случае формы камеры сгорания также важен/.

Вместе с этим упрощается система топливоподачи, так как отпадает необходимость в использовании высокого давления впрыска топлива за счет иного механизма смесеобразования и работы самой форсунки в режиме теплогенератора высокого давления. Для повышения скорости испарения топлива и снижения давления в топливоподающей системе важным условием является и подогрев топлива, причем не только тяжелых сортов, но и таких как дизтопливо или даже керосин /бензин/.

Таким образом, основными параметрами, влияющими на испарение топлива в форсунке с большой скоростью, являются: давление нагнетания топлива через канал 16, не менее Pa = 40-70 МПа, длина канала l, диаметр, шероховатость поверхности канала gш/gгл, материал распылителя /необходима главным образом медь/ и степень сжатия воздуха в камере сгорания - параметр, от которого зависит температура воздуха при сжатии и при сгорании горючей смеси.

Особенностью работы двигателей с подачей в камеру сгорания вместо жидких паровых струй являются также те положительные качества, которые присущи газовым двигателям, в частности:

- перегретые пары топлива, являясь, по существу, тем же газообразным топливом, с воздухом находятся в одном агрегатном состоянии, что обеспечивает полное и качественное их смешивание, а также горение образовавшейся горючей смеси не в отдельных зонах /как это имеет место в дизеле/, а в объеме всей камеры сгорания, что интенсифицирует процесс тепловыделения и достижения более высокого давления газов в самой верхней зоне движения поршня в цилиндре; в результате повышение индикаторного КПД и температуры газов за счет снижения, при использовании паровых струй топлива, коэффициента избытка воздуха, приближающегося в этом случае к единице;

- перегретые пары топлива не вызывают разжижения картерного масла, что наблюдается при работе двигателей на жидком топливе, вследствие этого уменьшается износ деталей двигателя, значительно увеличивается его срок службы и в 1,5-2 раза возрастает срок службы картерного масла /см. [6], с. 351-353/.

Здесь показана и рассмотрена форсунка, в которой механическая энергия топливного насоса и часть тепла газов в камере сгорания преобразовываются в перегретые пары топлива, иными словами, - механическая форсунка с интенсивным нагревом ее из камеры сгорания. Однако в работах по заявкам N 97100350/06 /000108/ с приоритетом от 06.01.1997 г., N 97114758/06 /015789/ с приоритетом от 02.09.97 г. /по первой: Способ повышения КПД теплового двигателя с устройством, а второй - Способ реактивного движения и устройство.../, по которым приняты положительные Решения, а также в работе, находящейся на рассмотрении, по заявке N 97121735/20 /022014/ от 09.12.97 г. на "Способ преобразования энергии при электротермической диссоциации электропроводной жидкости и устройство для его осуществления", приведены электрические форсунки, точнее форсунки комбинированного типа, с впрыском во взрывную камеру форсунки струй жидкого топлива и испарением их за счет электрического взрыва струй электропроводной жидкости, в частности водных растворов электролитов, позволяющие осуществить перегрев до высоких температур - вплоть до 104 K любых видов жидкого топлива /а также твердого порошкообразного топлива при впрыске струи - суспензии из электролита и порошинок твердого топлива/.

В результате достигаются еще более высокие технико-экономические показатели работы поршневого двигателя, в частности: существенное повышение надежности топливной аппаратуры, так как испарение струй топлива с достижением высокого давления осуществляется за счет высокой температуры электрического взрыва струй водного раствора электролита, непосредственно во взрывной камере форсунки с подачей в нее топлива и раствора под небольшим давлением - 10-20 МПа;

- осуществление процесса смесеобразования в камере сгорания при минимальном коэффициенте избытка воздуха α = 1,01-1,015 за счет значительно более высокого давления истечения паровых струй из форсунки, повышенной их дальнобойности и высокой температуры, способствующей быстрому сгоранию топлива;

- осуществление сгорания любых видов топлива независимо от их температуры испарения, а также их природы, в том числе твердого любого вида: угля, сланцев, древесины в порошкообразном состоянии в смеси с концентрированным водным раствором сильного электролита /аналогом является авт.св. N 1284055 от 02.01.1984/.

Использование в поршневом двигателе 2-х камер для сжатого воздуха, одна из которых является камерой сгорания, новой топливной системы с "впрыском" в камеру сгорания паровых струй топлива и коленчатого вала с изменяемым радиусом кривошипа, позволяющим использовать в рабочем процессе двигателя продолжительное расширение и кинетическую энергию возвратно-поступательно движущихся масс /поршня и части массы шатуна/ по заявке N 97121735/20 /022014/, обеспечивает создание нового класса поршневого двигателя с расходом топлива в 2-3 раза меньшим, чем у самых экономичных современных поршневых двигателей, значительно меньшей токсичностью выхлопных газов и существенно более высоким моторесурсом.

Газовые турбины.

Применение в существующих ГТУ рабочего тела с высокой температурой и высоким давлением газа позволило добиться термического КПД ηт лишь несколько выше 30% и дальнейшее повышение КПД на современном уровне развития материаловедения практически невозможно.

Переход работы ГТУ на низкие параметры рабочего тела, но с многократно большим расходом его через проточную часть турбин и использование в этом рабочем процессе турбин большого диаметра, позволяет существенно повысить коэффициент полезного действия ГТУ и моторесурс, а также изготовить их из обычных конструкционных сталей со значительно меньшей стоимостью.

Кроме того, обеспечивается работа ГТУ на твердом топливе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕТРОГАЗОТУРБИННАЯ ЭЛЕКТРОСТАНЦИЯ | 1998 |

|

RU2157902C2 |

| СПОСОБ РАБОТЫ МНОГОТОПЛИВНОГО ТЕПЛОВОГО ДВИГАТЕЛЯ И КОМПРЕССОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2386825C2 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(ВАРИАНТЫ) | 1997 |

|

RU2154738C2 |

| ВЕТРОТЕПЛОВАЯ ЭЛЕКТРОСТАНЦИЯ | 2010 |

|

RU2446310C1 |

| КОМПЛЕКС ДЛЯ ДОБЫЧИ НЕФТИ | 2008 |

|

RU2377397C1 |

| СПОСОБ ДВИЖЕНИЯ АППАРАТА НА ВОЗДУШНОЙ СМАЗКЕ И АППАРАТ НА ВОЗДУШНОЙ СМАЗКЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2411138C1 |

| РЕАКТИВНЫЙ ДВИГАТЕЛЬ | 1997 |

|

RU2157907C2 |

| РЕАКТИВНОЕ СУДНО НА ВОЗДУШНОЙ ПОДУШКЕ | 2013 |

|

RU2537663C1 |

| ДЕТОНАЦИОННЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2005 |

|

RU2298106C2 |

| КОМПЛЕКС ДЛЯ РЕАКТИВНОГО ПОЛЕТА | 2008 |

|

RU2387582C2 |

Изобретение относится к теплоэнергетике и предназначено для применения в поршневых двигателях внутреннего сгорания и газотурбинных установках. Оно позволяет повысить КПД и долговечность силовых установок, снизить токсичность выхлопных газов. Способ увеличения температурного перепада в тепловом двигателе включает сжатие заряда воздуха в раздельных камерах головки цилиндра, введение струй топлива, смешивание их с воздухом и сгорание рабочей смеси. При этом струи топлива вводят и их сгорание проходит в одной из камер, расширение продуктов сгорания происходит совместно со сжатым воздухом другой камеры с образованием газовоздушной смеси, а топливо вводят в виде паровых струй. Устройство для увеличения температурного перепада в тепловом двигателе содержит цилиндрово-поршневую группу, головку цилиндра с топливной форсункой и камеры сжатия и сгорания в головке цилиндра. Камера сгорания дополнительно снабжена форсункой для впрыска паров воды, при этом внешняя поверхность камеры сгорания снабжена рубашкой охлаждения, а камеры сжатия - слоем теплоизоляции. Дополнительно размещенная в камере сгорания форсунка содержит распылитель с каналом, внутренняя поверхность которого снабжена бугорками и соплами. 2 с. и 3 з.п.ф-лы, 10 ил.

| Взоров Б.А | |||

| и др | |||

| Тракторные дизели | |||

| Справочник | |||

| - М.: Машиностроение, 1981, с | |||

| Счетная таблица | 1919 |

|

SU104A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ запуска двигателя внутреннего сгорания с воздушной камерой | 1981 |

|

SU956834A1 |

| Способ работы двигателя внутреннего сгорания с наддувом | 1984 |

|

SU1224422A1 |

| Магнитный дефектоскоп | 1988 |

|

SU1534480A1 |

| Способ производства белково-жировой эмульсии для группы вареных колбасных изделий | 2017 |

|

RU2645908C1 |

Авторы

Даты

2000-06-20—Публикация

1998-04-24—Подача