Изобретение относится к термической деструкции углеводородного сырья, в частности к технологической линии термической деструкции резиновой крошки, полученной из использованных автомобильных шин с применением углекислого газа, изобретение может быть использовано в промышленности, сельском хозяйстве и других отраслях экономики, где осуществляют действия по термической деструкции резиновой крошки, полученной из использованных автомобильных шин.

Известна технологическая линия получения технического углерода термической деструкцией резиновой крошки использованных автомобильных шин, включающая сообщенные между собой бункер обогревающий с узлом измельчения, реактор для проведения термической деструкции, шлюзовый питатель, приемное устройство для твердых отходов, магнитный сепаратор (RU 2 269 415 С2).

Известна технологическая линия получения технического углерода термической деструкцией резиновой крошки использованных автомобильных шин, включающая сообщенные между собой бункер обогревающий с узлом измельчения, реактор для проведения термической деструкции, шлюзовый питатель, приемное устройство для твердых отходов, магнитный сепаратор (RU 2339510 С1).

Известна также технологическая линия получения технического углерода термической деструкцией резиновой крошки использованных автомобильных шин с применением углекислого газа, включающая бункер-дозатор, винтовой конвейер, центробежно-ударную мельницу, трубопровод для подачи углекислого газа под избыточным давлением, выход бункера-дозатора сообщен со входом винтового конвейера, выход которого сообщен со входом центробежно-ударной мельницы, образующих транспортную магистраль для резиновой крошки, бункер-дозатор выполнен с возможностью приемки, последующего удаления резиновой крошки за пределы бункера-дозатора и подачи ее в винтовой конвейер, выполненный с возможностью приемки, транспортирования, нагрева и сушки резиновой крошки и последующей ее подачи в центробежно-ударную мельницу, а центробежно-ударная мельница выполнена с возможностью приемки резиновой крошки, ее механического разрушения, термической деструкции резиновой крошки и удаления продуктов термической деструкции за пределы центробежно-ударной мельницы (RU 2780833 С1, опубликовано 04.10.2022 Бюл. №28). Указанное техническое решение (далее также известное решение), как наиболее близкое, как по совокупности существенных признаков, так и по достигаемому техническому результату включая назначение, выбирается в качестве наиболее близкого аналога (прототипа) для заявляемого изобретения «Технологическая линия получения технического углерода термической деструкцией резиновой крошки использованных автомобильных шин с применением углекислого газа».

Техническая проблема: известное решение не обеспечивает получение технического углерода, как конечного продукта, непосредственно на выходе из камеры термической деструкции центробежно-ударной мельницы, т.к. получается промежуточный продукт в виде полуфабриката, образованного смесью крупной и мелкодисперсной фракций дисперсного углерода, подлежащего последующей дополнительной переработке с целью получения технического углерода с требуемыми физико-химическими показателями. В известном решении используется углекислый газ, необходимый для создания инертной среды с целью исключения попадания кислорода воздуха окружающей среды в процесс термической деструкции. При замене воздуха окружающей среды на углекислый газ осуществляется контакт углекислого газа с резиновой крошкой, но в известном решении время контакта определяется временем, необходимым для вытеснения воздуха окружающей среды из системы, образованной технологическим оборудованием, используемым для подготовки резиновой крошки к термической деструкции, что составляет 1-20 с, которое недостаточно для вытеснения воздуха окружающей среды из пор и трещин резиновой крошки, но данная задача и не ставилась в известном решении, а ставилась задача вытеснения воздуха окружающей из системы, образованной технологическим оборудованием. Вместе с тем увеличение времени воздействия углекислого газа на резиновую крошку для цели вытеснения из ее пор и трещин воздуха окружающей среды и замены его углекислым газом не будем эффективным, если не использовать в технологической линии дополнительные устройства, направленные на увеличение времени воздействия углекислого газа на резиновую крошку при одновременной интенсификации процесса вытеснения воздуха окружающей среды из пор и трещин резиновой крошки и их заполнения углекислым газом. Полученные результаты экспериментов также указали на то существенное обстоятельство, что на интенсификацию процесса вытеснения из пор и трещин резиновой крошки воздуха окружающей среды и замены его углекислым газом оказывает влияние место подачи углекислого газа в систему, а также ворошение резиновой крошки.

Недостаток известного решения также заключается в том, что оно не может обеспечить непрерывную работу в три смены при производительности 2000 кг/час, т.к. содержит бункер-дозатор, который имеет малый объем 3-5 м3, обеспечивающий проведение термической деструкции в короткий промежуток времени. Указанный объем бункера-дозатора предопределен его функциональным назначением: обеспечить дозированную подачу резиновой крошки в винтовой конвейер, а для выполнения указанного назначения больший объем не требуется. После полного удаления резиновой крошки из бункера-дозатора, требуется дополнительное время для его заполнения резиновой крошкой. Данный недостаток известного решения снижает производительность технологической линии в целом.

Задача, на решение которой направлено заявляемое изобретение: создать новую технологическую линию получения технического углерода, как готового продукта, с применением углекислого газа, термической деструкцией резиновой крошки использованных автомобильных шин с обеспечением непрерывной работы в три смены при производительности 2000 кг/час, непосредственно на выходе из камеры термической деструкции центробежно-ударной мельницы, физико-химические показатели которого соответствуют, по меньшей мере, техническому углероду марки Т-900 по ГОСТ 7885-86 «УГЛЕРОД ТЕХНИЧЕСКИЙ ДЛЯ ПРОИЗВОДСТВА РЕЗИНЫ. ТЕХНИЧЕСКИЕ УСЛОВИЯ», обеспечить интенсификацию процесса вытеснения воздуха окружающей среды из пор и трещин резиновой крошки и их заполнения углекислым газом.

Получаемый технический результат: интенсификация процесса вытеснения воздуха окружающей среды из пор и трещин резиновой крошки и их заполнения углекислым газом, получение технического углерода, как готового продукта, с применением углекислого газа, термической деструкцией резиновой крошки использованных автомобильных шин с обеспечением непрерывной работы в три смены с производительностью 2000 кг/час, непосредственно на выходе из камеры термической деструкции центробежно-ударной мельницы, физико-химические показатели которого соответствуют, по меньшей мере, техническому углероду марки Т-900 по ГОСТ 7885-86 «УГЛЕРОД ТЕХНИЧЕСКИЙ ДЛЯ ПРОИЗВОДСТВА РЕЗИНЫ. ТЕХНИЧЕСКИЕ УСЛОВИЯ».

Технический результат представлен таким образом, чтобы обеспечить возможность понимания специалистом на основании уровня техники его смыслового содержания.

Заявитель раскрыл задачу, на решение которой направлено заявленное изобретение, с указанием получаемого технического результата.

Сущность заявленного изобретения заключается в том, что технологическая линия получения технического углерода термической деструкцией резиновой крошки использованных автомобильных шин с применением углекислого газа (далее также технологическая линия), включающая бункер-дозатор, винтовой конвейер, центробежно-ударную мельницу, трубопровод для подачи углекислого газа под избыточным давлением, выход бункера-дозатора сообщен со входом винтового конвейера, выход которого сообщен со входом центробежно-ударной мельницы, образующих транспортную магистраль для резиновой крошки, бункер-дозатор выполнен с возможностью приемки, последующего удаления резиновой крошки за пределы бункера-дозатора и подачи ее в винтовой конвейер, выполненный с возможностью приемки, транспортирования, нагрева и сушки резиновой крошки и последующей ее подачи в центробежно-ударную мельницу, а центробежно-ударная мельница выполнена с возможностью приемки резиновой крошки, ее механического разрушения, термической деструкции резиновой крошки и удаления продуктов термической деструкции за пределы центробежно-ударной мельницы, согласно известному техническому решению, дополнительно снабжена хранилищем резиновой крошки с рамой, фиксатором, горловиной, узлом загрузочным в виде транспортера цепного ковшового с приемным бункером, узлом ворошения нижним, узлом разгрузочным в виде транспортера цепного скребкового с питателем шнековым горизонтальным, вертикально ориентированным корпусом со стенкой вертикальной и вертикальной полостью, стенка вертикальная образует границу вертикальной полости, при этом транспортер цепной ковшовый с приемным бункером образован с возможностью приемки, транспортирования и подачи резиновой крошки в вертикальную полость посредством горловины, а узел ворошения нижний размещен снизу вертикально ориентированного корпуса и содержит горизонтальный приводной вал с рабочими органами, электропривод ворошителя нижнего, подшипниковые опоры, причем горизонтальный приводной вал сообщен с подшипниковыми опорами и электроприводом ворошителя нижнего, подшипниковые опоры закреплены снизу вертикально ориентированного корпуса к стенке вертикальной, а рабочие органы образованы стальными пластинами, закрепленными к горизонтальному приводному валу и выступают за пределы последнего, при этом транспортер цепной скребковый с питателем шнековым горизонтальным закреплен к вертикально ориентированному корпусу с возможностью забора резиновой крошки из под узла ворошения нижнего и последующего транспортирования за пределы вертикально ориентированного корпуса к питателю шнековому горизонтальному, а трубопровод для подачи углекислого газа под избыточным давлением закреплен, посредством фиксатора, к стенке вертикальной с возможностью одновременной подачи углекислого газа снизу вертикально ориентированного корпуса в вертикальную полость, транспортер цепной скребковый, питатель шнековый горизонтальный, бункер-дозатор, винтовой конвейер, центробежно-ударную мельницу, вертикально ориентированный корпус закреплен к раме, при этом выход хранилища резиновой крошки сообщен со входом бункера-дозатора посредством питателя шнекового горизонтального.

Сопоставительный анализ заявленного изобретения с прототипом показывает, что заявленное изобретение имеет общие признаки с прототипом:

- бункер-дозатор;

- винтовой конвейер;

- центробежно-ударная мельница;

- трубопровод для подачи углекислого газа под избыточным давлением;

- выход бункера-дозатора сообщен со входом винтового конвейера, выход которого сообщен со входом центробежно-ударной мельницы, образующих транспортную магистраль для резиновой крошки;

- бункер-дозатор выполнен с возможностью приемки, последующего удаления резиновой крошки за пределы бункера-дозатора и подачи ее в винтовой конвейер, выполненный с возможностью приемки, транспортирования, нагрева и сушки резиновой крошки и последующей ее подачи в центробежно-ударную мельницу;

- центробежно-ударная мельница выполнена с возможностью приемки резиновой крошки, ее механического разрушения, термической деструкции резиновой крошки и удаления продуктов термической деструкции за пределы центробежно-ударной мельницы.

Заявленное изобретение отличается от прототипа новыми признаками:

- дополнительно снабжена хранилищем резиновой крошки с рамой, фиксатором, горловиной, узлом загрузочным в виде транспортера цепного ковшового с приемным бункером, узлом ворошения нижним, узлом разгрузочным в виде транспортера цепного скребкового с питателем шнековым горизонтальным, вертикально ориентированным корпусом со стенкой вертикальной и вертикальной полостью, стенка вертикальная образует границу вертикальной полости;

- транспортер цепной ковшовый с приемным бункером образован с возможностью приемки, транспортирования и подачи резиновой крошки в вертикальную полость посредством горловины;

- узел ворошения нижний размещен снизу вертикально ориентированного корпуса и содержит горизонтальный приводной вал с рабочими органами, электропривод ворошителя нижнего, подшипниковые опоры;

- горизонтальный приводной вал сообщен с подшипниковыми опорами и электроприводом ворошителя нижнего;

- подшипниковые опоры закреплены снизу вертикально ориентированного корпуса к стенке вертикальной;

- рабочие органы образованы стальными пластинами, закрепленными к горизонтальному приводному валу и выступают за пределы последнего;

- транспортер цепной скребковый с питателем шнековым горизонтальным закреплен к вертикально ориентированному корпусу с возможностью забора резиновой крошки из под узла ворошения нижнего и последующего транспортирования за пределы вертикально ориентированного корпуса к питателю шнековому горизонтальному;

- трубопровод для подачи углекислого газа под избыточным давлением закреплен, посредством фиксатора, к стенке вертикальной с возможностью одновременной подачи углекислого газа снизу вертикально ориентированного корпуса в вертикальную полость, транспортер цепной скребковый, питатель шнековый горизонтальный, бункер-дозатор, винтовой конвейер, центробежно-ударную мельницу;

- вертикально ориентированный корпус закреплен к раме;

- выход хранилища резиновой крошки сообщен со входом бункер-дозатора посредством питателя шнекового горизонтального.

Дополнительное снабжение технологической линии хранилищем резиновой крошки с указанными элементами и узлами, обеспечило увеличение длины пути движения резиновой крошки на 22 метра, что, в свою очередь, обеспечило увеличение времени взаимодействия углекислого газа с порами и трещинами резиновой крошки, что обеспечило требуемое вытеснение воздуха окружающей среды из пор и трещин резиновой крошки и их заполнения углекислым газом и интенсификацию процесса.

В качестве элемента технологической линии, оказавшего существенное влияние на достижение заявленного технического результата следует признать хранилище резиновой крошки с его узлами и элементами, а также их размещение друг относительно друга как в пределах хранилища резиновой крошки, так и относительно других устройств технологической линии. Хранилище резиновой крошки используют с объемом 32-50 м3.

При ворошении резиновой крошки происходит постоянное обновление мест контакта крошки друг относительно друга, что позволяет вовлечь большую часть внешней поверхности резиновой крошки в процесс ее контакта с углекислым газом. Данную функцию выполняет узел ворошения нижний, что позволяет интенсифицировать процесс вытеснения воздуха окружающей среды из пор, трещин резиновой крошки и их заполнения углекислым газом.

Подача углекислого газа именно в зону ворошения, где размещен узел ворошения нижний, т.е. снизу вертикально ориентированного корпуса, также обеспечивает интенсификацию процесса вытеснения воздуха окружающей среды из пор, трещин резиновой крошки и их заполнения углекислым газом. Это объясняется тем, что углекислый газ, поступающий снизу, еще не успел смешаться с воздухом окружающей среды, т.е. не является смесью, что позволяет более интенсивно вытеснить воздух окружающей среды из пор, трещин резиновой крошки и их заполнить углекислым газом. Углекислый газ имеет более высокую плотность по сравнению с плотностью воздуха окружающей среды, что способствует его скапливанию в нижней части вертикально ориентированного корпуса, где размещен узел ворошения нижний. По мере подачи углекислого газа он будет подниматься снизу вверх вдоль вертикальной полости вертикально ориентированного корпуса и заполнять поры и трещины резиновой крошки углекислым газом, размещенной над узлом ворошения нижним. Объем подаваемого углекислого газа 2-3 м3/час.

Трубопровод для подачи углекислого газа под избыточным давлением закреплен, посредством фиксатора, к стенке вертикальной с возможностью одновременной подачи углекислого газа снизу вертикально ориентированного корпуса в вертикальную полость, транспортер цепной скребковый, питатель шнековый горизонтальный, бункер-дозатор, винтовой конвейер, центробежно-ударную мельницу, является существенным, способствует интенсификации заполнения пор и трещин резиновой крошки углекислым газом.

Резиновая крошка использованных автомобильных шин - совокупность частиц измельченной резины различной дисперсности и разнообразной формы, которые характеризуются, прежде всего тем, что сохраняют в своей основе молекулярную структуру и эластомерные свойства исходной резины, а поверхность частиц может быть активирована для придания особых свойств резиновой крошке.

Классифицирующие признаки и марки технического углерода (далее также техуглерод), используемого, например, для производства резины, определены ГОСТ 7885-86 «УГЛЕРОД ТЕХНИЧЕСКИЙ ДЛЯ ПРОИЗВОДСТВА РЕЗИНЫ. ТЕХНИЧЕСКИЕ УСЛОВИЯ».

Из указанного ГОСТ 7885-86 известна марка Т-900, в отношении которой указаны сведения - малоактивный, получаемый термическим разложением природного газа, с низким показателем дисперсности и низким показателем структурности (пп.1.1. последний абзац). В качестве сырья для получения технического углерода марка Т-900 используется природный газ, который подвергается термическому разложению.

Использование в качестве сырья для получения технического углерода марка Т-900 дорогого природного газа нельзя признать эффективным.

В заявляемом способе, в качестве исходного сырья для получения техуглерода, используются резиновая крошка, полученная из использованных автомобильных шин.

Размер частиц (13-120 нм) определяет дисперсность техуглерода. Физико-химическим показателем, характеризующим дисперсность, является удельная поверхность. Техуглерод обладает высокоразвитой удельной поверхностью (5-150 м2/г).

Истинная плотность частиц техуглерода - 1,76-1,9 г/см3. Насыпная плотность хлопьевидного («пылящего») техуглерода составляет 330-420 кг/м3. Для удобства транспортирования и использования техуглерод гранулируют до плотности 300-600 кг/м3.

По физико-химическим показателям технический углерод для производства резины должен соответствовать требованиям и нормам, указанным в таблице (пп.2.3. ГОСТ 7885-86)

Для технического углерода марки Т-900 в ГОСТ 7885-86 указаны следующие физико-химические показатели (см. табл. ГОСТ 7885-86):

- удельная условная поверхность, 12-16 м2/г;

- зольность, %, не более 0,15;

- Массовая доля остатка, %, не более, после просева через сито с сеткой

- 0045-0,08

- 05-0,0010

- 014-0,02

Соотношения между номером сита и диаметром отверстия сита: 0045-0,333 мм.; 05-3,000 мм.; 014-1,071 мм.

Температура самовозгорания технического углерода свыше 250°С, которая осуществляется в присутствии кислорода. Именно этим обстоятельством продиктовано проведение термической деструкции резиновой крошки в среде инертного газа, в частности, в среде углекислого газа, где нет кислорода.

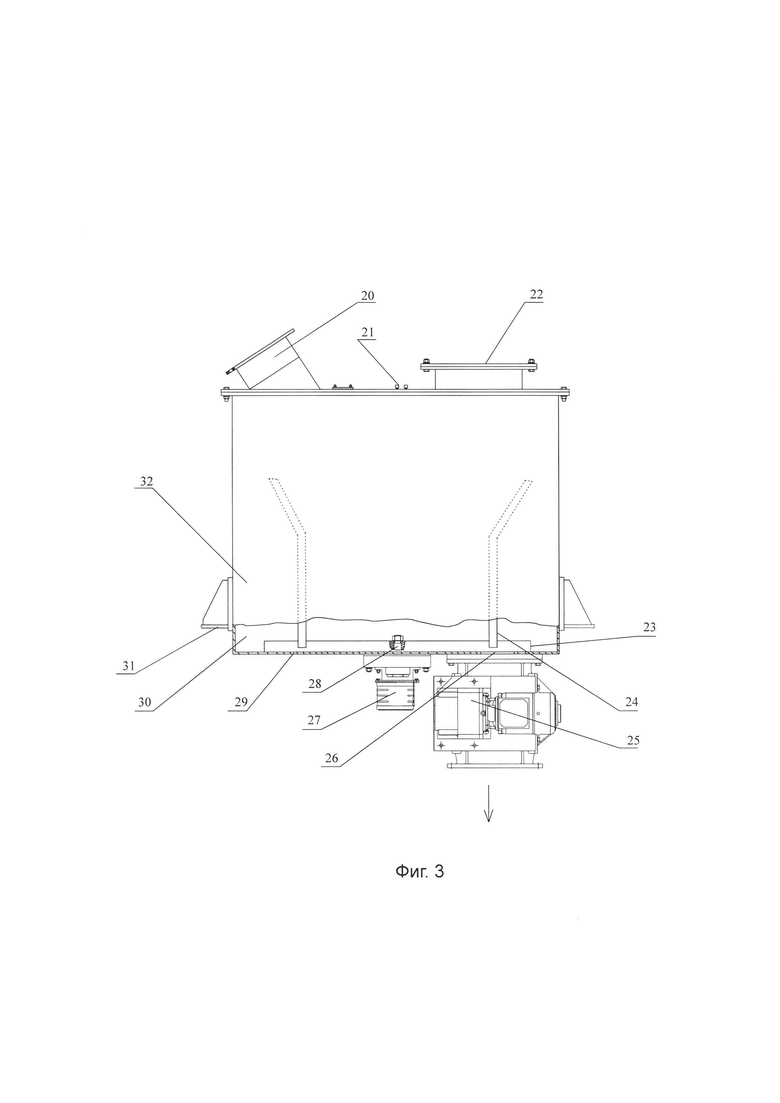

На фиг.1 - технологическая линия получения технического углерода термической деструкцией резиновой крошки использованных автомобильных шин с применением углекислого газа; на фиг.2 - хранилище резиновой крошки; на фиг.3 - бункер-дозатор; фиг.4 - винтовой конвейер; на фиг.5 - центробежно-ударная мельница; на фиг.6 - элементы резиновой крошки, размещаемые относительно друг друга.

Технологическая линия содержит хранилище резиновой крошки 1 (см. фиг.1), бункер-дозатор 2, винтовой конвейер 3, центробежно-ударную мельницу 4, сообщенные между собой таким образом, что выход хранилища резиновой крошки 1 сообщен со входом бункера-дозатора 2, выход бункера-дозатора 2 сообщен со входом винтового конвейера 3, выход которого сообщен со входом центробежно-ударной мельницы 4.

Хранилище резиновой крошки 1 (см. фиг.1, 2) содержит приемный бункер 5, транспортер цепной ковшовый 6, горловину 7, клапан воздушный 8, вертикальную полость 9, стенка вертикальная 10, кран 11, питатель шнековый горизонтальный 12, трубопровод для подачи углекислого гага под избыточным давлением 13, транспортер цепной скребковый 14, раму 15, фиксатор 16, манометр 17, электропривод ворошителя нижнего 18, электропривод транспортера цепного скребкового 19. Приемный бункер 5 предназначен для приемки резиновой крошки, которая поступает из транспортных средств, привозящих резиновую крошку. Транспортер цепной ковшовый 6 обеспечивает транспортировку резиновой крошки из приемного бункера 5 к горловине 7, а затем в вертикальную полость 9, в которой она хранится. Транспортер цепной ковшовый 6 с приемным бункером 5 образован с возможностью приемки, транспортирования и подачи резиновой крошки в вертикальную полость 9 посредством горловины 7. Стенка вертикальная 10 выполнена из стальных листов и образует границу вертикальной полости 9. Стенка вертикальная 10 и вертикальная полость 9 образуют вертикально ориентированный корпус. Транспортер цепной ковшовый 6 с приемным бункером 5 образуют узел загрузочный. Транспортер цепной скребковый 14 с питателем шнековым горизонтальным 12 образуют узел разгрузочный. Узел ворошения нижний размещен снизу вертикально ориентированного корпуса и содержит горизонтальный приводной вал с рабочими органами (условно на чертеже не обозначены позициями, т.к. поясняются чертежом), электропривод ворошителя нижнего 18, подшипниковые опоры, причем горизонтальный приводной вал сообщен с подшипниковыми опорами и электроприводом ворошителя нижнего 18, подшипниковые опоры закреплены снизу вертикально ориентированного корпуса к стенке вертикальной 10, а рабочие органы образованы стальными пластинами, закрепленными к горизонтальному приводному валу и выступают за пределы последнего. Стальные пластины рабочего органа образованы с размерами в сечении 20x40 мм. и закреплены к приводному валу посредством сварных швов, как показано на фиг.2. Узел ворошения нижний обеспечивает ворошение резиновой крошки непосредственно перед ее подачей в транспортер цепной скребковый 14.

Транспортер цепной скребковый 14 с питателем шнековым горизонтальным 12 закреплен к вертикально ориентированному корпусу с возможностью забора резиновой крошки из под узла ворошения нижнего и последующего транспортирования за пределы вертикально ориентированного корпуса к питателю шнековому горизонтальному 12.

Трубопровод для подачи углекислого газа под избыточным давлением 13 закреплен, посредством фиксатора 16, к стенке вертикальной 10 с возможностью одновременной подачи углекислого газа снизу вертикально ориентированного корпуса в вертикальную полость 9, транспортер цепной скребковый 14, питатель шнековый горизонтальный 12, бункер-дозатор 2, винтовой конвейер 3, центробежно-ударную мельницу 4. Кран 11, закрепленный к трубопроводу для подачи углекислого газа под избыточным давлением 13, обеспечивает пропускание углекислого газа, а также предотвращает его пропускание, если имеется такая необходимость. Фиксатор 16 выполнен из стальной пластины, обеспечивающей свариваемость контактируемых металлов. Вертикально ориентированный корпус закреплен к раме 15.

Манометр 17 обеспечивает замер величины избыточного давления, под которым понимается превышение давления над атмосферным давлением.

Хранилище резиновой крошки 1 обеспечило увеличение длины пути движения для резиновой крошки на 22 м.

Бункер-дозатор 2 (см. фиг.1, 3) содержит следующие элементы, которые не все обозначены позициями на чертеже, т.к. их наличие и размещение относительно друг друга поясняются чертежом: патрубок загрузочный 20, клапан отводящий 21, люк съемный 22, брусок стальной горизонтальный 23, бруски стальные вертикальные 24, электропривод дозатора 25, отверстие разгрузочное 26, электропривод 27, приводной вал 28, дно 29, полость 30, опорные элементы 31, боковая стенка 32.

Патрубок загрузочный 20 используется для подачи резиновой крошки и углекислого газа в полость 30. Клапан отводящий 21 используется для удаления воздуха окружающей среды из полости 30 при формировании в полости 30 избыточного давления 200-300 Па. Люк съемный 22 необходим для проведения технического обслуживания и обеспечивает проникновение человека в полость 30. Брусок стальной горизонтальный 23 и бруски стальные вертикальные 24 скреплены между собой посредством сварных швов и образуют ворошитель, необходимый для ворошения резиновой крошки, который размещен в полости 30. В центральной области бруска стального горизонтального 23 изготовлено сквозное отверстие, сообщенное с приводным валом 28 посредством шпоночного соединения, что необходимо для передачи крутящего момента от электропривода 27 к ворошителю. Брусок стальной горизонтальный 23 размещен относительно дна 29 на расстоянии 0,5 - 1,0 мм. и обеспечивает принудительную подачу резиновой крошки в отверстие 26, которая поступает в дозатор, содержащий полый корпус, вал с лопатками, сообщенный с электроприводом дозатора 25. Резиновая крошка из отверстия 26 поступает в пространство между лопатками, а затем посредством вращающегося вала с лопатками и электропривода дозатора 25 удаляется за пределы бункера-дозатора 2. К внешней поверхности боковой стенки 32 закреплены, посредством сварных швов, опорные элементы 31, необходимые для монтажа бункера-дозатора 2.

Винтовой конвейер 3 (см. фиг.1, 4) содержит следующие элементы, которые не все обозначены позициями на чертеже, т.к. их наличие и размещение относительно друг друга поясняются чертежом: электропривод верхний 33 (см. фиг.4), бункер загрузочный 34, патрубок верхний 35, корпус 36, патрубок верхний вертикальный 37, верхний горизонтальный участок 38, патрубок верхний подающий 39, патрубок средний отводящий 40, шнек разгрузочный 41, средний горизонтальный участок 42, нижний горизонтальный участок 43, опора 44, патрубок нижний 45, полость общая 46, электропривод нижний 47, электропривод средний 48, труба соединительная 49. Назначение винтового конвейера -нагрев и сушка резиновой крошки при ее транспортировке относительно стальных нагретых поверхностей.

Посредством патрубка верхнего 35 осуществляют подачу газообразного теплоносителя в полость общую 46, который удаляется из полости общей 46 посредством патрубка нижнего 45. Тепловая энергия от газообразного теплоносителя передается к верхнему горизонтальному участку 38, среднему горизонтальному участку 42, нижнему горизонтальному участку 43, причем каждый из указанных участков содержит внешнюю трубу, внутреннюю трубу с винтовой спиралью. Посредством патрубка верхнего подающего 39 теплоноситель поступает во внутреннюю трубу с винтовой спиралью верхнего горизонтального участка 38 и внутреннюю трубу с винтовой спиралью среднего горизонтального участка 42 посредством трубы соединительной 49, а удаляется теплоноситель посредством патрубка среднего отводящего 40. Шнек разгрузочный 41 обеспечивает принудительное перемещение резиновой крошки за пределы винтового конвейера 3 в центробежно-ударную мельницу 4. Верхний горизонтальный участок 38, средний горизонтальный участок 42, нижний горизонтальный участок 43 имеют индивидуальные электроприводы: электропривод верхний 33, электропривод средний 48, электропривод нижний 47, что объясняется тем, что каждый из указанных участков содержит внешнюю трубу, внутреннюю трубу с винтовой спиралью, имеющих разные диаметры, что необходимо для обеспечения регулирования процесса транспортирования, нагрева и сушки резиновой крошки. По меньшей мере, в стенке внешней трубы верхнего горизонтального участка 38 выполнены сквозные отверстия, необходимые для удаления паров воды, образующихся в результате нагрева и испарения воды из резиновой крошки. Опора 44 образована четырьмя вертикальными стойками, которые закреплены сварными швами к корпусу 36. Опора 44 необходима для фиксации винтового конвейера к опорной поверхности. Подачу резиновой крошки в винтовой конвейер осуществляю посредством бункера загрузочного 34, сообщенного с верхним горизонтальным участком 38. На фиг.4 показаны стрелками направления движения газообразного теплоносителя и резиновой крошки. Резиновая крошка из верхнего горизонтального участка 38 поступает в средний горизонтальный участок 42 посредством патрубка верхнего вертикального 37, а затем поступает в нижний горизонтальный участок 43 посредством патрубка нижнего вертикального (на фиг.4 условно позицией не обозначен).

Порядок работы винтового конвейера 3 поясняется чертежом, представленным на фиг.4, а, следовательно, не нуждается в дополнительных пояснениях.

Центробежно-ударная мельница 4 (см. фиг.1, 5) содержит следующие элементы:

электропривод центральный 50, труба загрузочная 51, вал приводной вертикальный 52, вогнутая стальная стенка камеры термической деструкции 53, стенка внешняя 54, полость внешняя 55, трубы нагнетающие 56, 64, полость камеры термической деструкции 57, диск горизонтальный разбрасывающий 58 с верхней поверхностью, нижней поверхностью и торцевой поверхностью, трубы отводящие 59, 61, труба продуктовая 60, опора 62, паз кольцевой 63 с верхней областью и нижней областью, полость средней камеры 65. На фиг.5 стрелками показаны направления движения газообразного теплоносителя, резиновой крошки и продуктов термической деструкции. На фиг.5 буквой D обозначен диаметр диска горизонтального разбрасывающего 58, а буквой S расстояние между торцевой поверхностью диска горизонтального разбрасывающего 58 и противоположной поверхностью вогнутой стальной стенки камеры термической деструкции 53. Диск горизонтальный разбрасывающий 58 с торцевой поверхностью, верхней поверхностью и нижней поверхностью (на фиг.5 условно не обозначены буквами, т.к. поясняются чертежом) закреплен к нижней концевой части вала приводного вертикального 52, верхний концевой участок которого сообщен с электроприводом центральным 50. Вал приводной вертикальный 52 обеспечивает передачу крутящего момента от электропривода центрального 50 к диску горизонтальному разбрасывающему 58, который размещен в нижней части полости средней камеры 65, что необходимо для равномерной подачи резиновой крошки на верхнюю поверхность диска горизонтального разбрасывающего 58. Относительно паза кольцевого 63 диск горизонтальный разбрасывающий 58 размещен с возможностью подачи резиновой крошки в полость камеры термической деструкции 57 со стороны верхней поверхности диска горизонтального разбрасывающего 58 и верхней области паза кольцевого 63, а также с возможностью удаления продуктов термической деструкции из полости камеры термической деструкции 57 со стороны нижней поверхности диска горизонтального разбрасывающего 58 и нижней области паза кольцевого 63.

Центробежно-ударная мельница 3 работает следующим образом.

Резиновая крошка посредством шнека разгрузочного 41 (см. фиг.4), входящего, в качестве узла, в состав винтового конвейера 3 подается в трубу загрузочную 51 (см. фиг.5), а затем в полость средней камеры 65, а далее на верхнюю поверхность диска горизонтального разбрасывающего 58. Под воздействием центробежной силы резиновая крошка перемещается с верхней поверхности диска горизонтального разбрасывающего 58 и верхней области паза кольцевого 63 в полость камеры термической деструкции 57, дополнительно нагревается, частично разрушается на отдельные фрагменты, а затем соударяется о нагретую противоположную поверхность вогнутой стальной стенки камеры термической деструкции 53, превращаясь в мелкую дисперсию, которая удаляется из полости камеры термической деструкции 57 из под нижней поверхности диска горизонтального разбрасывающего 58 через нижнюю область паза кольцевого 63 и трубу продуктовой 60 за пределы центробежно-ударной мельницы 4.

На фиг.6 показан, в упрощенном виде, порядок взаимодействия резиновой крошки друг с другом и с углекислым газом (см. левый элемент фиг.6), а также положение резиновой крошки относительно друг друга в момент ворошения и движение углекислого газ (см. правый элемент фиг.6).

Порядок работы технологической линии.

В связи с тем, что выше раскрыты конструктивные особенности выполнения отдельных функционально самостоятельных устройств технологической линии и порядок их работы, то допустим к использованию лаконичный стиль изложения порядка работы технологической линии.

Изготовили требуемые устройства для образования технологической линии, представленной на фиг.1: хранилище резиновой крошки 1 (см. фиг.1, 2), бункер-дозатор 2 (см. фиг.1, 3), винтовой конвейер 3 (см. фиг.1, 4), центробежно-ударную мельницу 4 (см. фиг.1, 5), которые сообщили друг с другом, как показано на фиг.1. Указанные устройства изготовили с элементами и узлами, показанными на чертежах (см. фиг.2-5). Указанные устройства изготовили для обеспечения производительности термической деструкции 2000 кг/час. по резиновой крошке, сообщили их между собой, как показано на фиг.1.

Используют резиновую крошку с влажностью 9-12% и размерами 1-6 мм., причем указанные параметры резиновой крошки определены как заданные, т.е. в стадии поставки.

Перед началом работы технологической линии заполняют вертикальную полость 9 (см. фиг.2) резиновой крошкой с влажностью 9-12% и размерами 1-6 мм. Для этого подают резиновую крошку в приемный бункер 5, затем, посредством транспортера цепного ковшового 6, подают в горловину 7 и вертикальную полость 9. Отбор резиновой крошки осуществляют из нижней части вертикально ориентированного корпуса, где размещен узел ворошения нижний, посредством транспортера цепного скребкового 14.

Перед подачей резиновой крошки на переработку вытесняют воздух окружающей среды из системы путем продувки системы углекислым газом с избыточным давлением 200-300 Па, который подают посредством трубопровода для подачи углекислого газа под избыточным давлением 13, сообщенного с источником углекислого газа, кран 11 открыт.В результате продувки системы углекислым газом, под указанным избыточным давлением, происходит вытеснение воздуха окружающей среды из системы и его замещение на углекислый газ, при этом углекислый газ размещается в вертикальной полости 9 (см. фиг.2), транспортере цепном скребковом 14, питателе шнековом горизонтальном 12, полости 30 (см. фиг.3), в верхнем горизонтальном участке 38 (см. фиг.4), патрубке верхнем вертикальном 37, среднем горизонтальном участке 42, патрубке нижнем вертикальном (на фиг.4 условно позицией не обозначен), нижнем горизонтальном участке 43, шнеке разгрузочном 41, трубе загрузочной 51 (см. фиг.5), полости средней камеры 65, полости камеры термической деструкции 57 и трубе продуктовой 60. При продувке системы все электроприводы включают. Именно работающие электроприводы обеспечивают беспрепятственный проход углекислого газа по системе и его быстрое заполнение.

Одновременно с указанной продувкой системы осуществляют нагрев стальных поверхностей винтового конвейера и центробежно-ударной мельницы, которые будут контактировать с движущейся резиновой крошкой.

Нагревают до 310-340°С стальные поверхности винтового конвейера 3, которые предназначены для непосредственного контакта с движущейся резиновой крошкой.

Создают в полости камеры термической деструкции 57 температуру 800-810°С, необходимую для проведения термической деструкции. Формирование, указанной температуры, осуществляют путем подачи газообразного теплоносителя, посредством труб нагнетающих 56, 64, в полость внешнюю 55 (см. фиг.5), а вывод газообразного теплоносителя осуществляют посредством труб отводящих 59, 61.

Отбор резиновой крошки осуществляют из нижней части вертикально ориентированного корпуса, где размещен узел ворошения нижний, посредством транспортера цепного скребкового 14. Узел ворошения нижний работает и осуществляет ворошение резиновой крошки, что обеспечивает постоянное изменение мест контакта крошки друг с другом, а, следовательно, интенсификацию процесса удаления воздуха окружающей среды из пор и трещин резиновой крошки и замещение углекислым газом.

Углекислый газ подают посредством трубопровода для подачи углекислого газа под избыточным давлением 13. Транспортер цепной скребковый 14 подает резиновую крошку в питатель шнековый горизонтальный 12, а затем резиновую крошку подают через патрубок загрузочный 20 в полость 30 бункера-дозатора 2 (см. фиг.1, 3), откуда она удаляется посредством отверстия разгрузочного 26 с использованием дозатора с электроприводом 25.

Резиновую крошку, находящуюся в полости 30, подвергают ворошению посредством вращения электроприводом 27 приводного вала 28 совместно с бруском стальным горизонтальным 23, брусками стальными вертикальными 24. В качестве электропривода 27 используют электродвигатель мощностью 4 кВт и мотор-редуктор. Приводной вал 28 вращают со скоростью 12 об/мин., что достаточно для осуществления ворошения резиновой крошки в бункере-дозаторе 2.

Подают резиновую крошку из бункера-дозатора 2 в винтовой конвейер 3 посредством ее подачи в бункер загрузочный 34 (см. фиг.4), затем она перемещается в верхнем горизонтальном участке 38, патрубке верхнем вертикальном 37, среднем горизонтальном участке 42, патрубке нижнем вертикальном (условно позицией не обозначен), нижнем горизонтальном участке 43 и выводится за пределы винтового конвейера посредством шнека разгрузочного 41. В результате контакта движущейся резиновой крошки с нагретыми стальными поверхностями осуществляется ее нагрев до 310-340°С и снижение ее влажности с 9-12% до 0,9-1,1%. Выделяющуюся влагу удаляют через отверстия, выполненные в верхнем горизонтальном участке 38, посредством которых обеспечивают сообщение транспортируемой резиновой крошки с системой удаления влаги. Нагрев и транспортировка резиновой крошки поясняется чертежом, представленным на фиг.4. Указанный нагрев резиновой крошки осуществляют за счет теплопроводности между стальной стенкой к резиновой крошкой, что обеспечивает требуемую передачу тепловой энергии.

Подготовленная резиновая крошка с влажностью 0,9-1,1% и температурой 310-340°С поступает в трубу загрузочную 51 (см. фиг.5), посредством шнека разгрузочного 41 (см. фиг.4), а затем в полость средней камеры 65 и на верхнюю поверхность диска горизонтального разбрасывающего 58. Посредством электропривода центрального 50 осуществляют вращение вала приводного вертикального 52 и диска горизонтального разбрасывающего 58. Под воздействием центробежной силы резиновая крошка перемещается с верхней поверхности диска горизонтального разбрасывающего 58 и верхней области паза кольцевого 63 в полость камеры термической деструкции 57, дополнительно нагревается, частично разрушается на отдельные фрагменты, а затем соударяется о нагретую противоположную поверхность вогнутой стальной стенки камеры термической деструкции 53, превращаясь в мелкую дисперсию, которая удаляется из полости камеры термической деструкции 57 из под нижней поверхности диска горизонтального разбрасывающего 58 через нижнюю область паза кольцевого 63 и трубу продуктовую 60 за пределы центробежно-ударной мельницы 4.

Электропривод центральный используют мощностью 11 кВт. Диск горизонтальный разбрасывающий 58 используют с диаметром D, равным 610 мм., который вращают со скоростью 3000 об/мин, что обеспечивает производительность 2000 кг/час по резиновой крошке, а также получение технического углерода требуемой дисперсности. Расстояние S, которое между торцевой поверхностью диска горизонтального разбрасывающего 58 и противоположной поверхностью вогнутой стальной стенки камеры термической деструкции 53, используют 270 мм. Поддержание требуемой температуры в полости камеры термической деструкции 57 и в вогнутой стальной стенке 53 обеспечивают за счет подачи газообразного теплоносителя, посредством труб нагнетающих 56, 64, в полость внешнюю 55, откуда его удаляют посредством труб отводящих 59, 61. Продукты термической деструкции удаляют из полости камеры термической деструкции 57 со стороны нижней поверхности диска горизонтального разбрасывающего 58, нижней области паза кольцевого 63 и трубу продуктовой 60, причем продукты термической деструкции образованы твердой фракцией, представленной техническим углеродом и летучей фракцией, образованной паро-газовой смесью.

Ниже в таблице представлены данные, указывающие на влияние мощности электродвигателя, используемого в электроприводе центральном 50 (см. фиг.5), на производительность и дисперсность

Таким образом, заявляемая технологическая линия обеспечила интенсификацию процесса вытеснения воздуха окружающей среды из пор и трещин резиновой крошки и их заполнения углекислым газом, получение технического углерода, как готового продукта, с применением углекислого газа, термической деструкцией резиновой крошки использованных автомобильных шин с обеспечением непрерывной работы в три смены с производительностью 2000 кг/час, непосредственно на выходе из камеры термической деструкции центробежно-ударной мельницы, физико-химические показатели которого соответствуют, по меньшей мере, техническому углероду марки Т-900 по ГОСТ 7885-86 «УГЛЕРОД ТЕХНИЧЕСКИЙ ДЛЯ ПРОИЗВОДСТВА РЕЗИНЫ. ТЕХНИЧЕСКИЕ УСЛОВИЯ».

Сущность изобретения как технического решения выражена заявителем в совокупности существенных признаков, достаточной для решения технической проблемы и достижения указанного технического результата. Именно заявленная совокупность признаков изобретения, необходима для реализации изобретением назначения, указанного в родовом понятии, а также получение технического результата.

Заявленное изобретение является техническим решением, относящимся к устройству, т.к. формула изобретения содержит совокупность относящихся к устройству существенных признаков, достаточную для решения указанной технической проблемы и достижения заявленного технического результата.

Заявленное изобретение не противоречит известным законам природы и знаниям современной науки о них. Заявленные признаки изобретения, которые нашли свое выражение в независимом пункте формулы изобретения, относятся к существенным, т.к. они влияют на возможность получения технического результата, т.е. находятся в прямой причинно-следственной связи с техническим результатом.

Из приведенного перечня признаков заявляемого изобретения и решения поставленной задачи наглядно видно, что решение представляет собой новую совокупность существенных признаков, как сочетание известных и новых признаков, обеспечивающих получение нового технического результата, неизвестного на дату подачи настоящей заявки. Заявляемое изобретение обеспечивает решение поставленной задачи и получение нового технического результата, который действительно может быть получен при его использовании. Между совокупностью существенных признаков заявляемого изобретение и достигаемым техническим результатом существует прямая причинно-следственная связь, т.к. каждый из признаков независимого пункта формулы изобретения необходим, а вместе достаточны для обеспечения получения нового технического результата. Каждый существенный признак изобретения, нашедший свое выражение в независимом пункте формулы изобретения, влияет на достижение указанного выше технического результата.

Каждый признак изобретения в отдельности является существенным, а их сочетание образует совокупность существенных признаков изобретения, оказывающих влияние на достижение технического результата.

Заявляемое изобретение промышленно применимо, т.к. может быть использовано в промышленности, сельском хозяйстве, здравоохранении и других отраслях экономики или в социальной сфере, где осуществляют переработку резиновой крошки с использованием термической деструкции.

Заявляемое изобретение может быть воспроизведено в том виде, как оно охарактеризовано в независимом пункте формулы изобретения с использованием известных и доступных материалов, технологий, технологического оборудования и имеющихся навыков работников. В случае осуществления изобретения действительно возможна реализация указанного выше назначения и получение заявленного технического результата. Заявляемое изобретение является новым, т.к. оно неизвестно из уровня техники. Не известна из уровня техники совокупность существенных признаков заявляемого изобретения и их влияние на получение заявляемого технического результата. Изобретение имеет изобретательский уровень, т.к. оно для специалиста явным образом не следует из уровня техники.

В результате проведенного анализа заявитель пришел к выводу, что изобретение не следует для специалиста явным образом из уровня техники, т.к. в ходе проверки не выявлены решения, имеющие признаки, совпадающие с его отличительными признаками, не подтверждена известность влияния отличительных признаков на указанный заявителем технический результат.

Существенные признаки изобретения носят технический характер, идентифицируемы и охарактеризованы в терминах, которые известны в технике.

Заявитель в достаточной степени раскрыл сущность заявленного изобретения в документах заявки, предусмотренных подпунктами 1-4 пункта 2 статьи 1375 ГК РФ, для осуществления изобретения специалистом в данной области техники, в частности, в документах заявки содержатся сведения о назначении изобретения, о техническом результате, обеспечиваемом изобретением, раскрыта совокупность существенных признаков, необходимых для достижения указанного заявителем технического результата, а также соблюдены установленные требования к документам заявки, применяемые при раскрытии сущности изобретения и раскрытии сведений о возможности осуществления изобретения. Совокупность существенных признаков заявляемого изобретения, необходима и достаточна для получения заявляемого технического результата. Заявляемая совокупность признаков изобретения обеспечивает получение неожиданного, необычного сверхсуммарного технического результата, который превосходит технический результат, получаемый от каждого существенного признака в отдельности, применительно к объектам указанного назначения.

Таким образом, заявленное изобретение соответствует требуемым условиям патентоспособности изобретения, обеспечивает получение нового технического результата и решение поставленной задачи.

Изобретение относится к термической деструкции углеводородного сырья. Технологическая линия получения технического углерода термической деструкцией резиновой крошки использованных автомобильных шин с применением углекислого газа дополнительно снабжена хранилищем резиновой крошки с рамой, фиксатором, горловиной, узлом загрузочным в виде транспортера цепного ковшового с приемным бункером, узлом ворошения нижним, узлом разгрузочным в виде транспортера цепного скребкового с питателем шнековым горизонтальным, вертикально ориентированным корпусом со стенкой вертикальной и вертикальной полостью, стенка вертикальная образует границу вертикальной полости. Выход хранилища резиновой крошки сообщен со входом бункера-дозатора посредством питателя шнекового горизонтального. Техническим результатом является интенсификация процесса вытеснения воздуха окружающей среды из пор и трещин резиновой крошки и их заполнения углекислым газом, а также получение технического углерода как готового продукта. 6 ил., 1 табл.

Технологическая линия получения технического углерода термической деструкцией резиновой крошки использованных автомобильных шин с применением углекислого газа, включающая бункер-дозатор, винтовой конвейер, центробежно-ударную мельницу, трубопровод для подачи углекислого газа под избыточным давлением, выход бункера-дозатора сообщен со входом винтового конвейера, выход которого сообщен со входом центробежно-ударной мельницы, образующих транспортную магистраль для резиновой крошки, бункер-дозатор выполнен с возможностью приемки, последующего удаления резиновой крошки за пределы бункера-дозатора и подачи ее в винтовой конвейер, выполненный с возможностью приемки, транспортирования, нагрева и сушки резиновой крошки и последующей ее подачи в центробежно-ударную мельницу, а центробежно-ударная мельница выполнена с возможностью приемки резиновой крошки, ее механического разрушения, термической деструкции резиновой крошки и удаления продуктов термической деструкции за пределы центробежно-ударной мельницы, отличающаяся тем, что она дополнительно снабжена хранилищем резиновой крошки с рамой, фиксатором, горловиной, узлом загрузочным в виде транспортера цепного ковшового с приемным бункером, узлом ворошения нижним, узлом разгрузочным в виде транспортера цепного скребкового с питателем шнековым горизонтальным, вертикально ориентированным корпусом со стенкой вертикальной и вертикальной полостью, стенка вертикальная образует границу вертикальной полости, при этом транспортер цепной ковшовый с приемным бункером образован с возможностью приемки, транспортирования и подачи резиновой крошки в вертикальную полость посредством горловины, а узел ворошения нижний размещен снизу вертикально ориентированного корпуса и содержит горизонтальный приводной вал с рабочими органами, электропривод ворошителя нижнего, подшипниковые опоры, причем горизонтальный приводной вал сообщен с подшипниковыми опорами и электроприводом ворошителя нижнего, подшипниковые опоры закреплены снизу вертикально ориентированного корпуса к стенке вертикальной, а рабочие органы образованы стальными пластинами, закрепленными к горизонтальному приводному валу и выступают за пределы последнего, при этом транспортер цепной скребковый с питателем шнековым горизонтальным закреплен к вертикально ориентированному корпусу с возможностью забора резиновой крошки из-под узла ворошения нижнего и последующего транспортирования за пределы вертикально ориентированного корпуса к питателю шнековому горизонтальному, а трубопровод для подачи углекислого газа под избыточным давлением закреплен, посредством фиксатора, к стенке вертикальной с возможностью одновременной подачи углекислого газа снизу вертикально ориентированного корпуса в вертикальную полость, транспортер цепной скребковый, питатель шнековый горизонтальный, бункер-дозатор, винтовой конвейер, центробежно-ударную мельницу, вертикально ориентированный корпус закреплен к раме, при этом выход хранилища резиновой крошки сообщен со входом бункера-дозатора посредством питателя шнекового горизонтального.

| Способ получения продуктов термической деструкции резиновой крошки, полученной из использованных автомобильных шин | 2021 |

|

RU2780833C1 |

| Устройство для осуществления термической деструкции илового осадка или резиновой крошки, полученной из использованных автомобильных шин | 2020 |

|

RU2763697C1 |

| JP 2012224746 A, 15.11.2012 | |||

| JP 2012001698 A, 05.01.2012 | |||

| CN 100360643 C, 09.01.2008 | |||

| WO 2003029384 A1, 10.04.2003. | |||

Авторы

Даты

2024-05-30—Публикация

2023-11-16—Подача