Изобретение относится к капитальному ремонту нефтяных и газовых скважин, в частности к зарезке боковых стволов с сохранением дебита основного ствола. Также изобретение может быть использовано при строительстве многоствольных скважин.

Известен способ строительства многоствольной скважины (патент RU №2650161, МПК Е21В 7/06, опубликовано 09.04.2018 г. Патентообладатель ООО «ЛУКОЙЛ-Инжиниринг»), включающий бурение основного ствола скважины от поверхности земли до пласта, забуривание бокового ствола из ранее пробуренного основного ствола, по завершении его бурения спуск в боковой ствол обсадной колонны, оборудованной в верхней части узлом для формирования многоствольного стыка не ниже третьего уровня сложности по классификации TAML, при этом забуривание бокового ствола ведут из ранее обсаженной эксплуатационной колонной и зацементированного основного ствола скважины, вскрывая боковым стволом интервалы неустойчивых отложений, склонных к обсыпанию и обвалам, и нижележащей зоны с неосыпающимися породами со вскрытием продуктивного пласта и последующим проведением комплекса геофизических исследований, осуществляют спуск в боковой ствол обсадную колонну, выполняемую из нижней секции и по меньшей мере одной верхней секции, и спускают посекционно, при этом нижняя секция оборудована приемным переходником-разъединителем для соединения с последующей секцией, а верхняя секция имеет длину, определяемую исходя из фактической глубины спуска предыдущей секции и фактического интервала отфрезерованного в колонне «окна», выполнена такого же или большего диаметра и включает по меньшей мере одну обсадную трубу, оборудованную в нижней части узлом для соединения с предыдущей секцией, находящейся в скважине, а верхняя оборудована в верхней части либо приемным переходником-разъединителем для соединения с последующей секцией, либо узлом для формирования многоствольного стыка не ниже третьего уровня сложности по классификации TAML.

Недостатком данного способа является необходимость фрезерования верхней секции хвостовика бокового ствола и обуривания клина-отклонителя для удаления затвердевшего тампонажного раствора. Выполнение данных работ ведет к значительному увеличению риска повреждения обсадной колонны основного ствола, выполнению ремонтно-изоляционных работ и, следовательно, к увеличению срока и стоимости строительства бокового ствола. Особенно эти риски высоки при формировании стыка в скважинах действующего фонда. Также существует высокий риск безрезультатной нормализации проходного сечения основного ствола, что ведет к его ликвидации и, при необходимости, к перебуриванию бокового ствола. Описание указанных рисков, а также затраты на устранение последствий их проявления приведены в публикации «Исследования на стенде осложнений, полученных при формировании многоствольных стыков» / Д.Л. Бакиров, М.М. Фаттахов, Я.И. Баранников [и др.] // Нефтепромысловое дело. - 2017. -№10. - С. 39-45. - EDN ZHRRFD.

Известен способ обеспечения связи ствола или стволов бокового ответвления с обсаженным основным стволом скважины и устройство для его осуществления, система заканчивания скважины, имеющей боковое ответвление, способ связи между оборудованием основного ствола скважины и оборудованием бокового ответвления и устройство для его осуществления (патент RU №2239041, МПК Е21В 7/08, МПК Е21В 47/12, опубликовано 27.10.2004 г.), сущность которого заключается в следующем: после сооружения скважины, имеющей одно или несколько боковых ответвлений, в обсадной колонне основного ствола скважины в позиционированном и ориентированном положении с совмещением относительно окна обсадной колонны, выходящего в боковое ответвление с установленным хвостовиком, размещается извлекаемый шаблон для бокового ответвления. Затем при установке извлекаемого соединителя для бокового ответвления образуется узел соединителя с шаблоном, которые вместе создают трассу потока продукции, которая характеризуется максимально увеличенной механической целостностью и оптимизированным потоком продукции как в боковом стволе, так и в основном стволе. Шаблон и соединитель для бокового ответвления позволяют осуществлять избирательный повторный вход в боковое ответвление, а также обеспечивают гидравлическое изолирование окружающего сочленение пласта от текучей среды, циркулирующей как в боковом ответвлении, так и в основном стволе скважины. Как шаблон для бокового ответвления, так и соединитель для бокового ответвления являются предварительно изготавливаемыми и устанавливаются в скважину при помощи инструментов спуска и установки.

К основным недостаткам технического решения по применению шаблона и соединителя бокового ответвления относится сужение проходного сечения бокового ствола в интервале ответвления, что ведет к ограничению выполнения в боковом стволе некоторых технологических операций. Также данное решение влияет на стоимость технологии в следствие высоких затрат на изготовление оборудования и установку его в скважину.

Известны способ и устройство для создания зацементированной системы соединения основного и бокового стволов скважины (патент RU 2319826, МПК Е21В 33/14, МПК Е21В 7/04, опубл. 20.03.2008 г.). Устройство содержит трубчатый элемент с предварительно выполненным в нем окном и расположенную у окна заслонку. На заслонке расположен антиадгезионный материал. Согласно способу, к спуску в скважину подготавливают трубчатый элемент с предварительно выполненным в нем окном, заслонку, расположенную с обеспечением перекрытия окна в трубчатом элементе, и антиадгезионный материал, расположенный, по меньшей мере, на части поверхности заслонки, обращенной через окно в окружающую среду. Далее трубчатый элемент устанавливают в скважине и в кольцевое пространство вокруг трубчатого элемента вводят затвердевающее вещество. На хвостовике расположен крюк, основными (но не единственными) задачами которого являются: служить ограничителем, препятствующим выходу хвостовика в «окно», и воспринимать вес хвостовика и любые сопутствующие нагрузки.

Известно устройство для герметичного соединения основного и бокового стволов многоствольной скважины (патент RU 2381351, МПК Е21В 43/10, МПК Е21В 7/08, опубликовано 10.02.2010 г.), включающее обсадные колонны основного и дополнительного стволов и соединительный патрубок с основанием, размещенный в верхней части обсадной колонны дополнительного ствола, причем основание выполнено с возможностью плотного и герметичного взаимодействия с внутренней поверхностью обсадной колонны основного ствола вокруг окна. Основание выполнено в виде сегмента втулки с нижней прорезью, а наружные поверхности основания и патрубка и место их стыка оснащены герметиком, причем патрубок выполнен с возможностью направления в дополнительный ствол при помощи клина-отклонителя, установленного для проводки дополнительного ствола, и ориентации при помощи нижней прорези основания, взаимодействующей с технологическим выступом клина-отклонителя, и плотного и герметичного взаимодействия с внутренней поверхностью обсадной колонны основного ствола вокруг окна бокового ствола благодаря герметику и привальцовке.

Особенностью указанных двух изобретений является то, что подвешивание хвостовика производится за кромки «окна» за счет эффекта «крюка». Применение данного технического решения возможно только при условиях гарантированного спуска хвостовика до заданной глубины, что требует высокого качества подготовки бокового ствола и, следовательно, временных и финансовых затрат. В случае недоспуска хвостовика до требуемой глубины, применение данного технического решения ведет, в лучшем случае, к переподготовке бокового ствола, в худшем - к ликвидации скважины. Также существует риск потери зацепления хвостовика с «окном», особенно этот риск высок для скважин действующего фонда, что ведет к выходу верхней части хвостовика в боковой ствол, и, следовательно, к потере доступа к нему. Следующей особенностью указанных двух изобретений является то, что хвостовик должен фиксироваться в обсадной колонне основного ствола в интервале «окна» в единственно верном положении. То есть верхняя часть хвостовика при фиксации должна повторять форму «окна» и обсадной колонны основного ствола. Недостатком применения такого технического решения является наличие риска неправильного расположения хвостовика в «окне», что ведет к уменьшению проходного сечения основного ствола и, в следствие этого, к потере возможностей беспрепятственного хождения компоновок в основном стволе и попадания в боковой ствол. Следующим недостатком указанных изобретений является отсутствие возможности повторной установки клина-отклонителя на прежнее место, что делает невозможным выполнение проработки осложнившегося бокового ствола или других работ в нем. Еще одним недостатком указанного способа, в котором применяется крюк, является высокая сложность изготовления оборудования, что существенно влияет на его стоимость. Указанные риски применения подобных технологий приведены в публикации «Опыт строительства многоствольных скважин» / Н.А. Лядова, С.Е. Ильясов, Г.В. Окромелидзе [и др.] // Нефтяное хозяйство. - 2014. - № 3. - С. 58-60. - EDN RYJEDH.

Целью изобретения является повышение эффективности разработки месторождений, в частности увеличение выработки остаточных запасов основным стволом и ранняя добыча из бокового ствола.

Техническая задача заключается в создании эффективного способа зарезки бокового ствола в скважинах действующего фонда с сохранением добычи из основного ствола, а именно:

- исключить проведение работ по фрезерованию внутрискважинного оборудования в процессе формирования стыка бокового ствола с основным;

- обеспечить возможность проведения в боковом и в основном стволах всех известных видов работ на протяжении жизненного цикла скважин;

- обеспечить минимальное количество спуско-подъемных операций при формировании стыка, простоту и надежность используемого при этом оборудования.

Поставленная техническая задача решается посредством формирования стыка многоствольных скважин, включающего забуривание бокового ствола через «окно» из ранее обсаженного и зацементированного основного ствола скважины и спуск в боковой ствол хвостовика, при этом хвостовик может быть спущен как в несколько секций, так и в одну секцию, причем хвостовик цементируют, или оставляют в боковом стволе не зацементированным, причем верхнюю часть хвостовика размещают в открытом стволе непосредственно ниже «окна», устанавливают в интервале «окна» устройства механической связи, состоящее из корпуса, узла якоря и узла соединения, при этом в корпусе выполнены отверстия для поступления флюида из основного ствола, на внутренней поверхности узла соединения имеется левая резьба, посредством которой происходит соединение с инструментом для спуска и активации устройства в скважине, на внутренней поверхности узла соединения над левой резьбой имеется паз, посредством которого происходит соединение с инструментом для деактивации и извлечения устройства из скважины, при этом нижнюю часть устройства стыкуют с верхней частью хвостовика в открытом боковом стволе, а верхняя часть устройства устанавливают в основном стволе.

Устройство механической связи (фиг. 1) состоит из корпуса 1, узла якоря 2 и узла соединения 3. В корпусе устройства имеются отверстия 4. На внутренней поверхности узла соединения имеется левая резьба 5, посредством которой происходит соединение с инструментом для спуска и активации устройства механической связи в скважине. Также на внутренней поверхности узла соединения над резьбой 5 имеется паз 6, посредством которого происходит соединение с инструментом для деактивации и извлечения устройства из скважины, например, с цанговым ловителем. Инструмент для спуска и активации устройства (фиг. 2) состоит из корпуса 7, направляющего патрубка 8 и шарнирного узла 9. На внешней поверхности корпуса имеется левая резьба 10, посредством которой происходит соединение с устройством механической связи. На внутренней поверхности верхней части корпуса инструмента имеется резьба 11 для соединения с колонной труб, на которой происходит спуск устройства в скважину. В корпусе инструмента имеется полость 12, проходящая через шарнирный узел 9 до нижней части направляющего патрубка 8. В нижней части направляющего патрубка 8 имеется боковое отверстие 13, соединяющее полость 12 с внешней поверхностью направляющего патрубка.

Способ состоит из следующих технологических операций.

После установки клина-отклонителя 14 (фиг. 3), вырезки «окна» 15 в обсадной колонне 16 основного ствола и бурения бокового ствола 17 выполняется спуск хвостовика в боковой ствол любым из доступных способов с размещением верхней части 18 хвостовика в открытом стволе ниже «окна» на определенном расстоянии от него. При этом, в зависимости от геологических условий, хвостовик может быть спущен как несколькими секциями, так и в одну секцию. При осуществлении способа, в зависимости от сложившихся практики и технологий строительства боковых стволов в конкретных условиях, хвостовик может быть зацементирован, либо не зацементирован. Далее из основного ствола извлекается клин-отклонитель. В случае спуска хвостовика в несколько секций извлечение клина-отклонителя производится после спуска первой секции. Далее в скважину спускается устройство механической связи, соединенное с инструментом для спуска и активации при помощи резьб 5 (фиг. 1) и 10 (фиг. 2). При достижении направляющего патрубка интервала «окна» выполняется закачка жидкости в трубное пространство колонны, на которой производится спуск устройства.

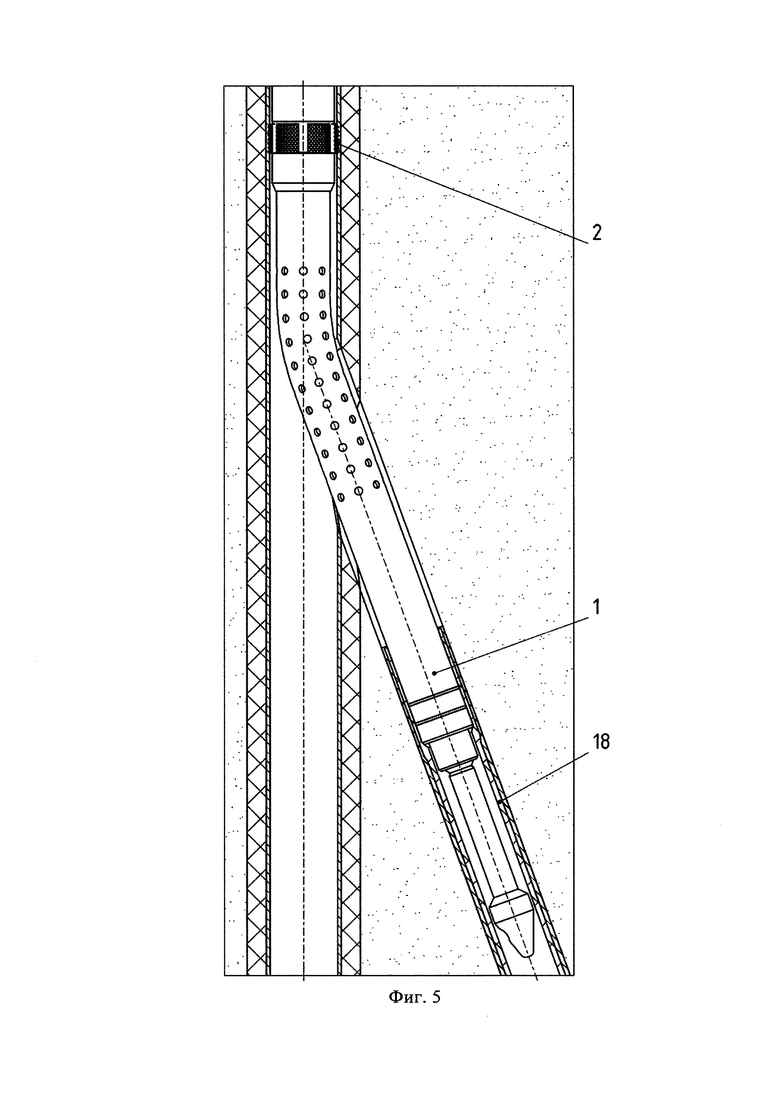

Поток жидкости, проходя через полости 12 и 13 инструмента для спуска и активации устройства, отклоняет направляющий патрубок 8 от оси обсадной колонны основного ствола и направляет его в боковой ствол (фиг. 4). Направление устройства механической связи в боковой ствол может осуществляться при помощи предварительно изогнутого перед спуском в скважину патрубка вместо направляющего патрубка. С последующим спуском происходит стыковка нижней части корпуса 1 устройства с верхней частью 18 хвостовика, представленной полированной с внутренней стороны поверхностью, на которой возможно размещение уплотнительных колец при необходимости обеспечения полной герметизации. Индикация захода в боковой ствол осуществляется при спуске с промывкой. При попадании в боковой ствол и стыковке устройства механической связи с верхней частью хвостовика происходит рост давления с последующей потерей циркуляции, и герметизацией затрубного пространства. Производится активация якоря 2 в обсадной колонне основного ствола повышением избыточного давления (фиг. 5) с целью предотвращения смещения устройства из рабочего положения. Вращением вправо производится отсоединение инструмента от устройства механической связи посредством развинчивания резьб 5 и 10. Производится извлечение инструмента из скважины. При этом проходное сечение устройства механической связи имеет диаметр равный внутреннему диаметру обсадной колонны бокового ствола, либо немного больше, поэтому устройство обеспечивает беспрепятственное прохождение компоновок для выполнения различных технологических операций в боковом стволе. При необходимости проведения гидравлического разрыва пласта по шаровой технологии производится спуск стингера и якоря гидравлического на колонне насосно-компрессорных труб. Стингер, проходя через устройство механической связи, герметично стыкуется с верхней частью хвостовика посредством полированной воронки, расположенной ниже устройства механической связи (на рисунках не показано). Якорь при этом располагается в основном стволе над устройством механической связи.

Для прохождения компоновок в основной ствол производится деактивация и извлечение устройства с помощью инструмента для деактивации, например, цанговым ловителем посредством соединения с пазом 6 устройства.

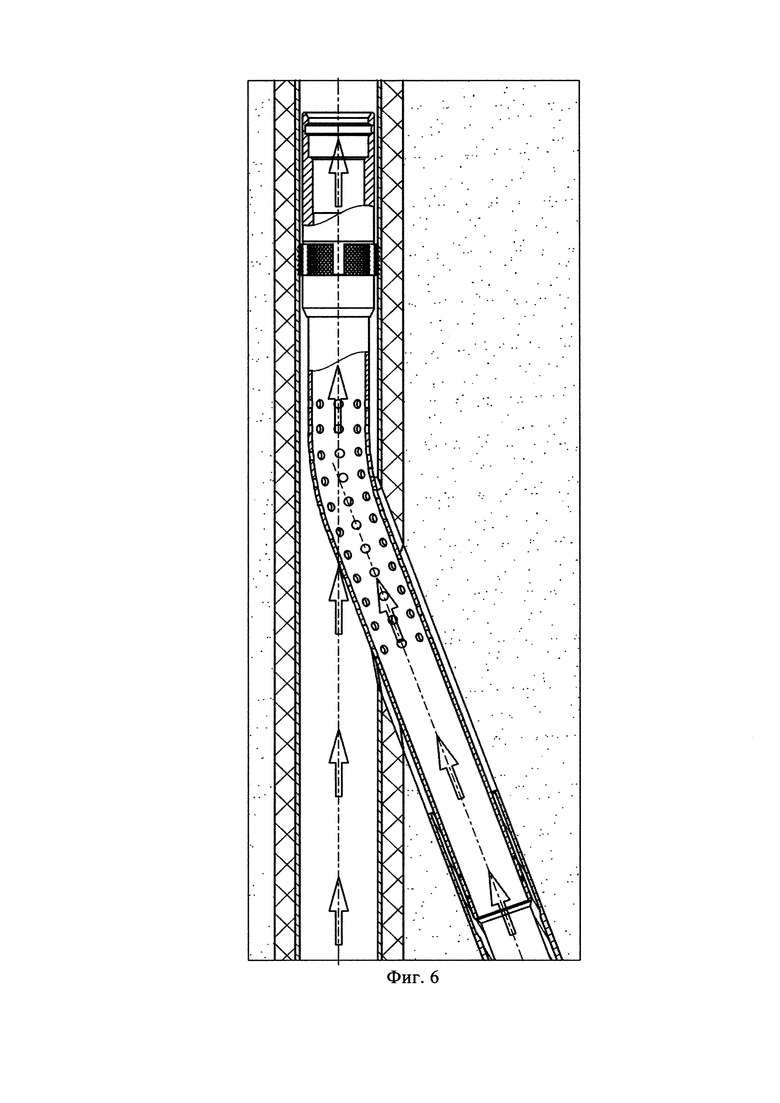

При эксплуатации скважины поток пластового флюида по основному стволу поднимается, проходя через отверстия в корпусе устройства механической связи, а поток пластового флюида из бокового ствола проходит через полость устройства (фиг. 6). Длина корпуса устройства механической связи подбирается таким образом, чтобы интервал отверстий в корпусе располагался выше интервала «окна» (на рисунках интервал отверстий в корпусе устройства механической связи показан условно). При необходимости гидравлической изоляции открытой части бокового ствола в интервале от «окна» до верхней части хвостовика имеется возможность нанесения на внешнюю поверхность устройства механической связи материала, расширяющегося (набухающего) под воздействием скважинной жидкости после установки устройства в рабочее положение в скважине.

Таким образом, представленный способ зарезки бокового ствола исключает необходимость проведения работ по фрезерованию внутрискважинного оборудования в процессе формирования стыка бокового ствола с основным. Обеспечивает возможность проведения в боковом и в основном стволах всех известных видов работ на протяжении всего жизненного цикла скважин, минимальное количество спуско-подъемных операций при формировании стыка, простоту и надежность используемого при этом оборудования. Следовательно, достигается поставленная перед изобретением цель по повышению эффективности разработки месторождений.

Изобретение относится к строительству многоствольных скважин и капитальному ремонту нефтяных и газовых скважин. Способ формирования стыка многоствольных скважин включает забуривание бокового ствола через «окно» из ранее обсаженного и зацементированного основного ствола скважины и спуск в боковой ствол хвостовика. При этом размещают верхнюю часть хвостовика в открытом стволе непосредственно ниже «окна» и устанавливают в интервале «окна» устройство механической связи. Устройство механической связи состоит из корпуса, узла якоря и узла соединения. В корпусе выполнены отверстия для поступления флюида из основного ствола. На внутренней поверхности узла соединения имеется левая резьба, посредством которой происходит соединение с инструментом для спуска и активация устройства в скважине. На внутренней поверхности узла соединения над левой резьбой имеется паз, посредством которого происходит соединение с инструментом для деактивации и извлечения устройства из скважины. При этом нижнюю часть устройства механической связи стыкуют с верхней частью хвостовика в открытом боковом стволе, а его верхнюю часть устанавливают в основном стволе. Обеспечивается повышение эффективности зарезки бокового ствола скважины и разработки месторождений. 6 ил.

Способ формирования стыка многоствольных скважин, включающий забуривание бокового ствола через «окно» из ранее обсаженного и зацементированного основного ствола скважины и спуск в боковой ствол хвостовика, при этом хвостовик спускают несколькими секциями или в одну секцию, причем хвостовик цементируют или оставляют в боковом стволе незацементированным, отличающийся тем, что размещают верхнюю часть хвостовика в открытом стволе непосредственно ниже «окна», устанавливают в интервале «окна» устройство механической связи, состоящее из корпуса, узла якоря и узла соединения, при этом в корпусе выполнены отверстия для поступления флюида из основного ствола, на внутренней поверхности узла соединения имеется левая резьба, посредством которой происходит соединение с инструментом для спуска и активация устройства в скважине, на внутренней поверхности узла соединения над левой резьбой имеется паз, посредством которого происходит соединение с инструментом для деактивации и извлечения устройства из скважины, при этом нижнюю часть устройства механической связи стыкуют с верхней частью хвостовика в открытом боковом стволе, а его верхнюю часть устанавливают в основном стволе.

Авторы

Даты

2024-06-05—Публикация

2023-09-12—Подача