Изобретение относится к области производства порохов и может быть использовано для метательных зарядов (МЗ) к патронам стрелкового оружия гражданского назначения, в том числе для спортивно-охотничьих патронов и травматического оружия.

Существует серия пироксилиновых пористых порохов типа Сунар Ирбис, Салют, П-125С для спортивно-охотничьих патронов 12 калибра с различной массой дроби (от 24 до 42 г) к гладкоствольному ружью и для пистолетных 9-мм патронов. Поровая структура пороховых элементов (ПЭ) обеспечивается за счет ввода в состав пороховой массы удаляемого солевого порообразователя (азотнокислого калия в количестве до 150% от массы пироксилина). Порох состоит из стабилизатора химической стойкости дифениламина (ДФА), графита, остаточного растворителя (смеси этилового спирта и диэтилового эфира), воды и из структурирующего энергетического компонента - нитратов целлюлозы (НЦ).

Недостатками известных аналогов являются повышенная стоимость пороха из-за высокой трудоемкости изготовления, высоких потерь растворителя ввиду большого содержания в массе кристаллического наполнителя - удаляемой в процессе изготовления соли.

Известны быстрогорящие пироксилиновые пористые пороха различных марок, в том числе для стрелкового оружия, включая спортивно-охотничьи патроны: это пороха серии Сунар, Сокол и др. [Гиндич В.И. Технология пироксилиновых порохов, г. Казань, Татар, газетно-жур. изд-во, 1995, т. 2, с. 287, 318] (прототип). Пористые пороха представляют собой пластинки или одноканальные, или безканальные цилиндры (зерна) с многочисленными порами по координатам зерна, т.е. по всей толщине горящего свода. Пористую структуру получают, вводя необходимое количество азотнокислого калия (калиевой селитры), в зависимости от требуемой степени пористости с последующим ее удалением путем водной экстракции (вымачиванием). В зависимости от содержания селитры получают пороха марок П-45, П-85, П-125, П-200 и П-220. Они состоят из НЦ, стабилизатора химической стойкости ДФА, удаляемых сушкой летучих веществ (воды), неудаляемых сушкой летучих веществ (остаточного спирто-эфирного растворителя (СЭР)), остаточного, удаляемого водной экстракцией, солевого порообразователя - азотнокислого калия, графита, при следующем соотношении компонентов, масс. %:

Пороха-прототипы, также как и аналоги, имеют пористую структуру за счет ввода в пороховую массу удаляемого азотнокислого калия (KNO3). Насыпная плотность 0,380-0,450 кг/дм3 характерна для порохов с вводом в пороховую массу KNO3 более 180-200 масс. % от НЦ. Пороха изготавливают по гидропрессовой технологии: проводят смешение компонентов (НЦ, спирто-эфирного растворителя, стабилизатора химической стойкости ДФА, графита, солевого порообразователя KNO3) и пластификацию НЦ; пластифицированную пороховую массу прессуют, далее пороховые шнуры режут на элементы заданной длины и проводят удаление растворителя, сушку, сортировку, поверхностную обработку пороховых элементов.

Получаемый порох имеет высокую стоимость из-за большой трудоемкости изготовления, так как процесс многостадийный, вводится большое количество (до 220 масс. % от НЦ) солевого порообразователя, удаляемого в процессе изготовления. В результате в 1,5-2,0 раза снижается производительность оборудования формирования и прессования пороховой массы. Для подготовки KNO3 требуется комплекс оборудования, включающий аппараты измельчения, сушки, сортировки. Эта соль гигроскопична, образует агломераты, которые влияют на качество пороха, а именно, формируются неоднородные по размерам поры, что приводит к увеличению разбросов по баллистическим характеристикам. Данный порох по эксплуатационным характеристикам не удовлетворяет требованиям, предъявляемым к современным патронам, а также не выдерживает конкуренции на рынке по своей цене. Кроме того, технология экологически неблагоприятная, так как имеют место выбросы вредных сточных вод, содержащих в большом количестве водорастворимые соли - нитраты калия.

Целью заявляемого технического решения является обеспечение требуемых баллистических характеристик пористого пироксилинового пороха гражданского назначения при исключении перечисленных выше недостатков: отсутствие в составе солевого порообразователя, снижение трудоемкости и стоимости пороха, расширение сырьевых возможностей, улучшение экологических показателей и расширение области применения.

Поставленная цель достигается тем, что мелкозерненый пироксилиновый порох, включающий НЦ, ДФА, остаточный спирто-эфирный растворитель, воду и графит, отличается тем, что его получают по бессолевой технологии, и он содержит остаточные ацетон и камфару, при следующем соотношении компонентов, масс. %:

Содержание ДФА в порохе менее 0,7 масс. % приведет к снижению химической стойкости, а более 2,0 масс. % - к снижению энергетических характеристик.

Содержание воды в составе пороха менее 1,0 масс. % способствует повышению электризуемости пороха и опасности при эксплуатации, а более 1,6 масс. % снижает его энергетику.

Содержание камфары более 1,0 масс. %, графита более 0,7 масс. %, ацетона более 0,4 масс. % и СЭР более 0,4 масс. % также снижает энергетические показатели порохов.

Данный порох получают путем обработки сформированных пороховых элементов (ПЭ) мелкозерненого пороха цилиндрической или пластинчатой форм или утилизируемого (некондиционного) мелкозерненого пороха водными растворами ацетона в реакторе с последующей отгонкой ацетона и повторном его использовании, т.е. ацетон находится в обороте. Управление пористостью ПЭ осуществляют варьированием концентрацией ацетона. При этом для получения ПЭ в процессе пластификации НЦ растворителем не вводится в пороховую массу удаляемый солевой поробразователь KNO3. Пластифицированную массу прессуют через фильеры заданных размеров, далее пороховые шнуры режут и формируют ПЭ, затем порох загружают в реактор и проводят отгонку СЭР в водной среде с дальнейшей структурной модификацией ПЭ за счет обработки водными растворами ацетона с последующей его отгонкой. При обработке пороха растворами ацетона в раствор добавляют поверхностно-активное вещество - лигносульфонат.

Допускается в качестве сырья применять порох после операции удаления растворителя (вымочки) или сушки. При этом порох обрабатывают в реакторе водными растворами ацетона с последующей его отгонкой. При использовании в качестве сырья мелкозерненого утилизируемого пороха, например ВУфл, содержащего в поверхностных слоях флегматизатор - камфару, порох также обрабатывают водными растворами ацетона, но перед обработкой камфару предварительно экстрагируют водой при повышенных температурах.

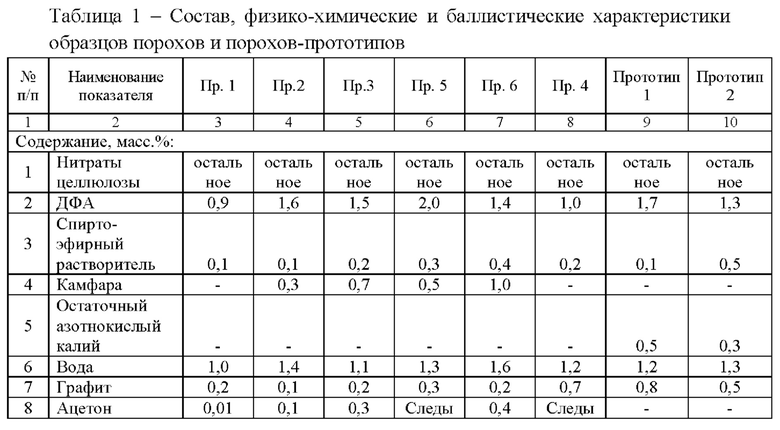

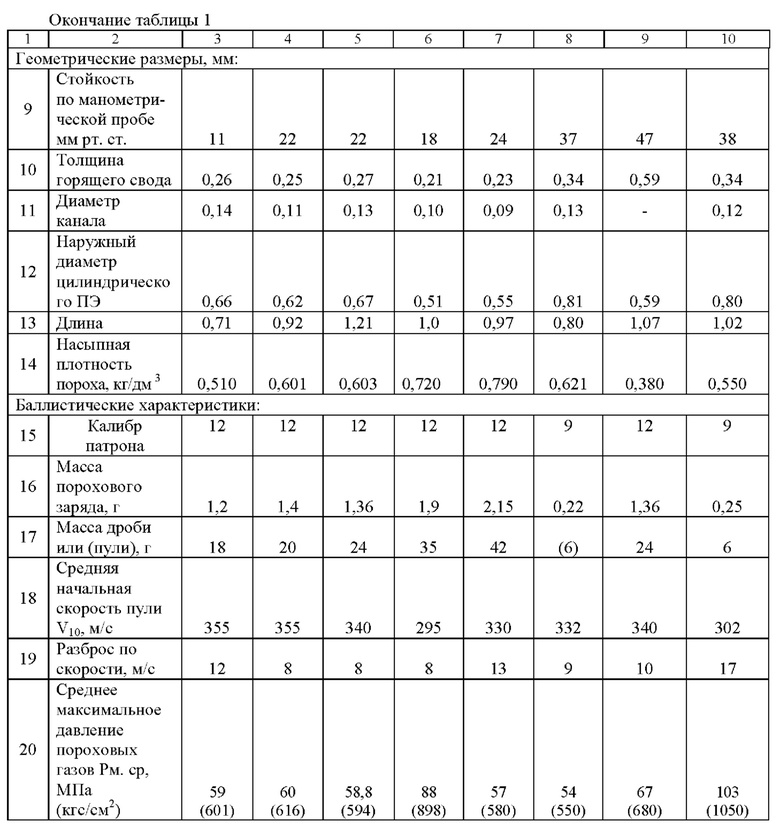

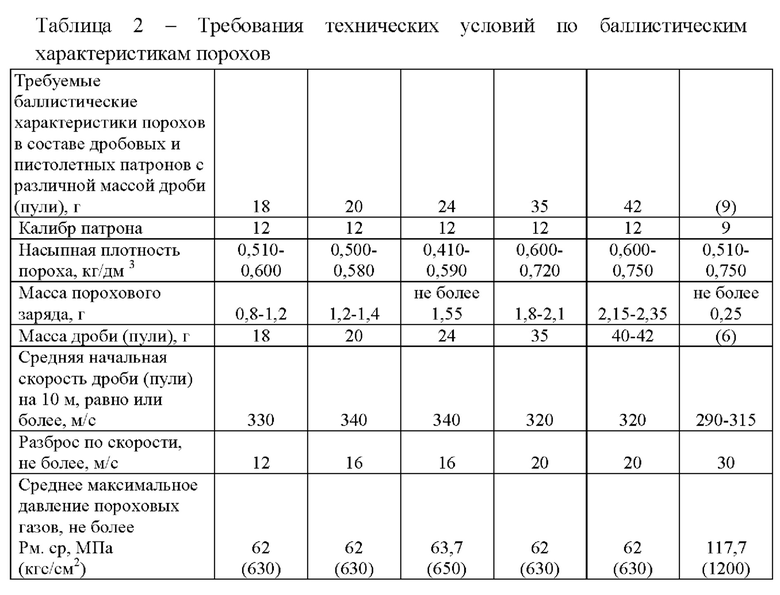

В таблицах 1, 2 приведены состав, физико-химические и баллистические характеристики получаемых порохов и их прототипов, а также требования нормативно-технической документации по баллистическим показателям. Испытания проводили по стандартизованным методикам, баллистические характеристики оценивали при испытании их в составе спортивно-охотничьих дробовых патронов к гладкоствольному ружью 12 калибра с различной массой дроби (18-42 г) и в составе спортивных патронов к 9 мм пистолету. Для патронов травматического оружия использовались пороха, соответствующие по баллистическим характеристикам порохам к дробовым патронам 12 калибра с массой дроби 20, 24 г.

Как видно из приведенных данных, по предлагаемому техническому решению обеспечивается получение пористых порохов без применения солевого порообразователя для патронов гражданского назначения (пистолетных и спортивно-охотничьих ружейных, а также травматического оружия) (таблица 1, пр. 1-6). Данные пороха удовлетворяют требованиям нормативно-технической документации по баллистическим показателям (таблица 2).

При этом пороха имеют широкий диапазон насыпной плотности от 0,510 до 0,790 кг/дм3 (таблица 1, поз. 14. пр. 1-6), причем при более высоких значениях ее, чем для пороха-прототипа от 0,380 до 0,550 кг/дм3 (таблица 1, столбцы 9-10). Это может обеспечить повышение баллистической эффективности за счет увеличения массы порохового заряда при сохранении объема патрона.

Повышение насыпной плотности можно объяснить формированием поровой структуры с более мелкими порами, за счет чего пороха имеют более развитую поровую структуру, большую скорость газообразования для обеспечения требуемых скоростей полета снаряда при минимальных навесках порохового заряда для систем современного уровня. Например, обеспечиваются требования по баллистическим характеристикам для патронов травматического оружия, а также ружейных спортивных патронов с меньшей массой дробового снаряда (20, 18 г), что снижает усилие отдачи при выстреле, обеспечиваются комфортные условия при стрельбе, особенно это важно для спортивных тренировок юниоров. Порох-прототип не обеспечивает данных характеристик. Следовательно, расширяется область применения порохов (табл. 1, пр. 1,2).

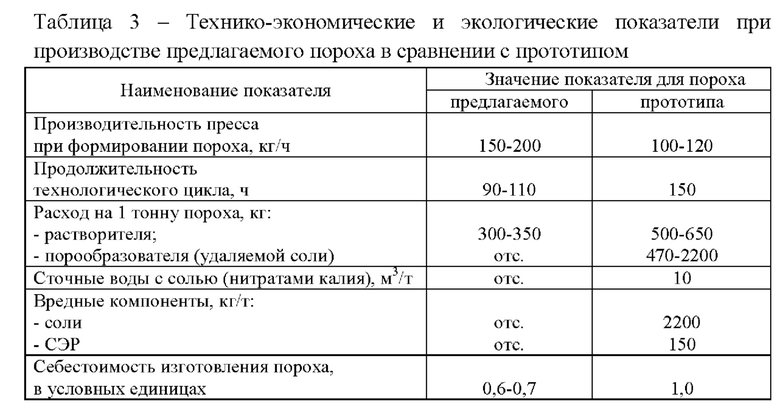

Технико-экономические и экологические показатели при производстве предлагаемого пороха по сравнению с порохами-прототипами, получаемыми с применением большого количества удаляемого солевого порообразователя, приведены в таблице 3.

Исключение из технологического процесса комплекта оборудования для подготовки и ввода в пороховую массу удаляемой водорастворимой соли и соответственно сброса сточных вод, загрязненных нитратами калия (до 470-2200 кг на 1 тонну готового пороха) приводит к повышению производительности оборудования до 2,0 раз, снижению расхода растворителя. Кроме того, использование в качестве сырья, наряду с вновь изготавливаемыми нитратами целлюлозы, утилизируемых порохов, имеющих стоимость на порядок ниже, чем пироксилин, дополнительно снижает стоимость пороха. Это улучшает технико-экономические и экологические показатели при изготовлении пороха.

Таким образом, заявленное изобретение удовлетворяет критериям патентоспособности: новизне, изобретательскому уровню и промышленной применимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ПОРОХА К СТРЕЛКОВОМУ ОРУЖИЮ | 2005 |

|

RU2284980C1 |

| СФЕРИЧЕСКИЙ ПОРОХ ДЛЯ СПОРТИВНО-ОХОТНИЧЬЕГО ПАТРОНА 5,56×45 | 2010 |

|

RU2451654C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСВОДНОГО ПОРОХА | 2004 |

|

RU2285685C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИРОКСИЛИНОВОГО ПОРИСТОГО ПОРОХА ДЛЯ ПАТРОНОВ К СТРЕЛКОВОМУ ОРУЖИЮ | 1999 |

|

RU2165402C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРОКСИЛИНОВЫХ ПОРОХОВ В ТОНКОСВОДНЫЕ ПОРОХА ДЛЯ СТРЕЛКОВОГО ОРУЖИЯ | 2001 |

|

RU2202524C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХОСНОВНОГО ПИРОКСИЛИНОВОГО ПОРОХА | 2002 |

|

RU2242449C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИРОКСИЛИНОВОГО СФЕРИЧЕСКОГО ПОРОХА ДЛЯ 7,62 мм СПОРТИВНОГО ПАТРОНА | 2013 |

|

RU2527781C1 |

| СФЕРИЧЕСКИЙ ПОРОХ ДЛЯ ОХОТНИЧЬЕГО ПАТРОНА 7,62×39 С ПУЛЕЙ МАССОЙ 10 г | 2013 |

|

RU2531300C1 |

| СФЕРИЧЕСКИЙ ПОРОХ ДЛЯ ОХОТНИЧЬЕГО ПАТРОНА 7,62×39 С ПУЛЕЙ МАССОЙ 8 г | 2013 |

|

RU2531302C1 |

| СФЕРИЧЕСКИЙ ПОРОХ ДЛЯ ОХОТНИЧЬЕГО ПАТРОНА 7,62×39 С ПУЛЕЙ МАССОЙ 9 г | 2013 |

|

RU2531198C2 |

Изобретение относится к области производства порохов и может быть использовано для метательных зарядов к патронам стрелкового оружия, в том числе для спортивно-охотничьих патронов и травматического оружия. Пористый пироксилиновый порох для метательных зарядов к патронам стрелкового оружия гражданского назначения содержит нитраты целлюлозы, дифениламин, воду, графит, остаточный спирто-эфирный растворитель. Дополнительно содержит остаточные ацетон и камфару при следующем соотношении компонентов, мас.%: дифениламин 0,7-2,0; спирто-эфирный растворитель - не более 0,4; ацетон - не более 0,4; вода 1,0-1,6; графит - не более 0,7; камфара - не более 1,0; нитраты целлюлозы - остальное. Насыпная плотность пороха составляет 0,510-0,790 кг/дм3. Обеспечиваются требуемые баллистические характеристики пористого пироксилинового пороха гражданского назначения. 3 табл.

Пористый пироксилиновый порох для метательных зарядов к патронам стрелкового оружия гражданского назначения, включающий нитраты целлюлозы, дифениламин, воду, графит, остаточный спирто-эфирный растворитель, отличающийся тем, что содержит остаточные ацетон и камфару при следующем соотношении компонентов, мас.%:

при этом насыпная плотность пороха составляет 0,510-0,790 кг/дм3.

| ГИНДИЧ В | |||

| И | |||

| Технология пироксилиновых порохов, г | |||

| Казань, Татарское газетно-журнальное изд., т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПИРОКСИЛИНОВЫЙ ТОНКОСВОДНЫЙ ПОРОХ "ЛОСЬ" ДЛЯ ОХОТНИЧЬИХ ДРОБОВЫХ И ПУЛЕВЫХ ПАТРОНОВ | 1997 |

|

RU2145318C1 |

| СПОСОБ ФЛЕГМАТИЗАЦИИ ПОРОХА | 2002 |

|

RU2244699C2 |

| US 3000721 A, 19.06.1961. | |||

Авторы

Даты

2024-06-11—Публикация

2023-12-14—Подача