Изобретение относится к энергетике и теплотехнике, а также к области электроники, в частности, к микромасштабным охлаждающим устройствам таким, как микроканальные теплообменники, которые обеспечивают высокие значения коэффициента теплопередачи при течении жидкостей в относительно небольших объемах. Такие условия реализуются в микроэлектромеханических системах, интегрированных электрических цепях, лазерно-диодных массивах, высокоэнергетических отражателях и других микроустройствах, подверженных кратковременным или длительным высоким тепловым нагрузкам, в устройствах для охлаждения электроники, управления температурными режимами в аэрокосмической индустрии; в микроэлектромеханических устройствах для биологических и химических исследований.

Одним из важнейших препятствий на пути внедрения и распространения микросистем с протяженными плоскими микро- и мини каналами являются значительные потери энергии при прокачке двухфазного потока. Жидкость, а также пар или газ в микро- и мини каналах, как правило, должны двигаться со значительными скоростями, чтобы обеспечить требуемую интенсивность теплообмена. Поиск новых методов существенной интенсификации теплообмена является одной из самых актуальных проблем. Глобальной задачей является достижение коэффициентов теплоотдачи порядка 200-400 кВт/м2К и более, тепловых потоков порядка 1000-1500 Вт/см2 и более. Используются однокомпонентные двухфазные системы, где происходит совместное движение жидкости и пара используемой жидкости в мини и микроканалах. Кроме того, используются двухкомпонентные двухфазные системы, где происходит совместное движение жидкости, пара используемой жидкости и неконденсируемого газа т.е. воздуха в мини и микроканалах.

Известно устройство охлаждения интегральных микросхем (US7957137, 25.02.2010, H01L23/38; H01L23/473; H05K7/20), в котором используют систему плоских микроканалов и тонкую пленку жидкости для охлаждения интегральных микросхем. Устройство включает в себя подложку, на которой методом перевернутого кристалла ("flip-chip" методом) смонтирована интегральная микросхема, а на микросхеме - система микроканалов, сформированных множеством микроканавок. Высота микроканалов составляет порядка 300 мкм, ширина - порядка 200 мкм. В некоторых каналах установлены термоэлектрические элементы.

Недостатки устройства:

1) значительные потери энергии при прокачке жидкости в каналах;

2) техническая сложность реализации такой системы, которая связана с монтажом, а также с необходимостью принятия мер по изоляции термоэлектрических элементов.

Известно устройство охлаждения микроэлектронного оборудования (EP1662852, 31.05. 2006 г., H01L 23/473; H05K 7/20), включающее один или несколько микроканалов длиной от 50 до 500 мкм и шириной 500 мкм, на внутреннюю поверхность которых нанесены наноструктурные области с гидрофобным покрытием. Расположение и геометрия наноструктурных областей подбираются таким образом, чтобы минимизировать сопротивление при движении потока жидкости по каналу и регулировать эффективность теплообмена. Основной недостаток устройства - значительные потери энергии при прокачке жидкости в каналах.

Известно устройство охлаждения оборудования с локальным тепловыделением [Kabov O.A., Kuznetsov V.V., and Legros J-C., Heat transfer and film dynamic in shear-driven liquid film cooling system of microelectronic equipment, Second Int. Conference on Microchannels and Minichannels, Ed. S.G. Kandlikar, June 17-19, 2004, Rochester, NY, ASME, New York, pp. 687-694 (2004)]. Система содержит микроканал высотой 150 - 500 мкм и длиной 50- 70 мм с нагревателями имитирующими электронные тепловыделяющие элементы размерами порядка 10 - 20 мм, расположенными на одной стенке канала, либо на двух противоположных стенках канала. Пленка диэлектрической жидкости FC-72 толщиной от 50 до 200 мкм движется со спутным потоком газа (азота) либо чистого пара в микроканале. Общим недостатком таких систем охлаждения с использованием чистого газа является то, что требуется сепарационное и конденсационное оборудование для осушения газа и его возвращения на вход системы. Кроме того, интенсивность теплообмена в таких пленочных аппаратах недостаточно высока.

Известно устройство охлаждения оборудования с локальным тепловыделением и использованием конденсатора-пленкоформирователя (патент РФ № 2581522, 15.12.2014, F28C 3/06; H05K 7/20; H01L 23/467). Система является одноконтурной, содержит микроканал и встроенный в него конденсатор пара. Таким образом, решается проблема создания тонких, безволновых пленок жидкости высокой равномерности и качества. Недостатком этого технического решения является относительно малая мощность конденсатора пара и его низкая эффективность из-за стесненных условий его расположения в миниканале и относительно малой площади его поверхности. Данный факт снижает общую возможную мощность охлаждаемых электронных компонентов, т.к. для отвода определенного количества тепла от электронного компонента необходимо испарить строго определенное количество жидкости. Недостатком вышеупомянутого технического решения является также то, что система является достаточно сложной в техническом исполнении, т.к. конденсатор должен быть встроен в миниканал, т.е. конденсатор должен иметь уникальную конструкцию. Не представляется возможным использовать стандартные высокоэффективные конденсаторы, например пластинчатые. Система предполагает использование чистого пара либо присутствие незначительной примеси неконденсируемого газа, иначе конденсатор будет работать неэффективно. Можно перечислить следующие основные недостатки системы охлаждения с использованием чистого пара: 1) система должна быть тщательно герметизирована; 2) перед заправкой в систему жидкость должна быть тщательно дегазирована; 3) система перед ее заправкой должна быть тщательно дегазирована с использования дорогостоящего вакуумного оборудования; 4) в ходе эксплуатации должны быть исключены присосы воздуха в систему из атмосферы; 5) при использовании в качестве теплоносителя воды, система находится под избыточным давлением и гарантирует отсутствие присосов воздуха, только если все ее части имеют температуру выше 100 °С. 6) материал внутренних поверхностей системы охлаждения не должен выделять неконденсируемых примесей при контакте с теплоносителем. Упомянутые аспекты могут приводить к существенному росту металлоемкости и габаритов системы охлаждения и как следствие к росту ее стоимости.

Известно устройство охлаждения оборудования с локальным тепловыделением [Oleg Kabov, Dmitry Zaitsev, Egor Tkachenko, Interfacial thermal fluid phenomena in shear-driven thin liquid films, Proceedings of the Intern. Heat Trasfer Conference, IHTC-16, August 10-15, Beijing, 2018, paper 24435, pp. 1061-1067]. Система содержит микроканал высотой 170 - 2000 мкм и шириной 40 мм с нагревателем имитирующем электронный тепловыделяющий элемент размером 10 мм, расположенным на нижней стенке канала. Пленка воды толщиной порядка 50 - 100 мкм движется за счет спутного потока газа (азота). В пленке жидкости было обнаружено формирование динамических разрывов размером порядка 200 - 400 микрон с временем жизни порядка 1:1000 секунды. Зафиксированы рекордные для пленок жидкости коэффициент теплоотдачи 350 000 Вт/м2К и тепловой поток 1200 Вт/см2. Недостатком предложенной системы охлаждения является неуправляемый и непредсказуемый процесс формирования динамических разрывов в пленке жидкости, который может зависеть от большого числа различных факторов, таких как шероховатость поверхности, тепловой поток и температура поверхности, расходы жидкости и газа и др.

Задачей заявляемого изобретения является повышение эффективности охлаждения высоконапряженных по тепловым потокам электронных компонентов, что требует существенной интенсификации теплообмена.

Поставленная задача решается тем, что в устройстве для интенсификации теплообмена, включающем плоский мини- или микроканал прямоугольного сечения, одна из стенок которого является подложкой для расположенных на ней электронных тепловыделяющих элементов, при этом охлаждение происходит за счет испарения тонкой пленки жидкости увлекаемой потоком пара, газа или парогазовой смеси, согласно изобретению, поверхность тепловыделяющих элементов покрыта выступами синусоидальной формы, представляющих собой трехмерную структуру, причем центры выступов располагаются друг от друга на расстоянии, которое варьируется в диапазоне 400 - 1000 микрон, а максимальная высота выступов варьируется в диапазоне 100 - 300 микрон.

Наличие выступов на поверхности тепловыделяющих элементов вызывает формирование массовых динамических разрывов пленки жидкости и тем самым существенно интенсифицирует теплообмен. Геометрические размеры выступов синусоидальной формы выбраны на основании экспериментальных данных по зависимости размеров динамических разрывов пленки жидкости от времени на рис. 4 в работе [Oleg Kabov, Dmitry Zaitsev, Egor Tkachenko, Interfacial thermal fluid phenomena in shear-driven thin liquid films, Proceedings of the Intern. Heat Trasfer Conference, IHTC-16, August 10-15, Beijing, 2018, paper 24435, pp. 1061-1067].

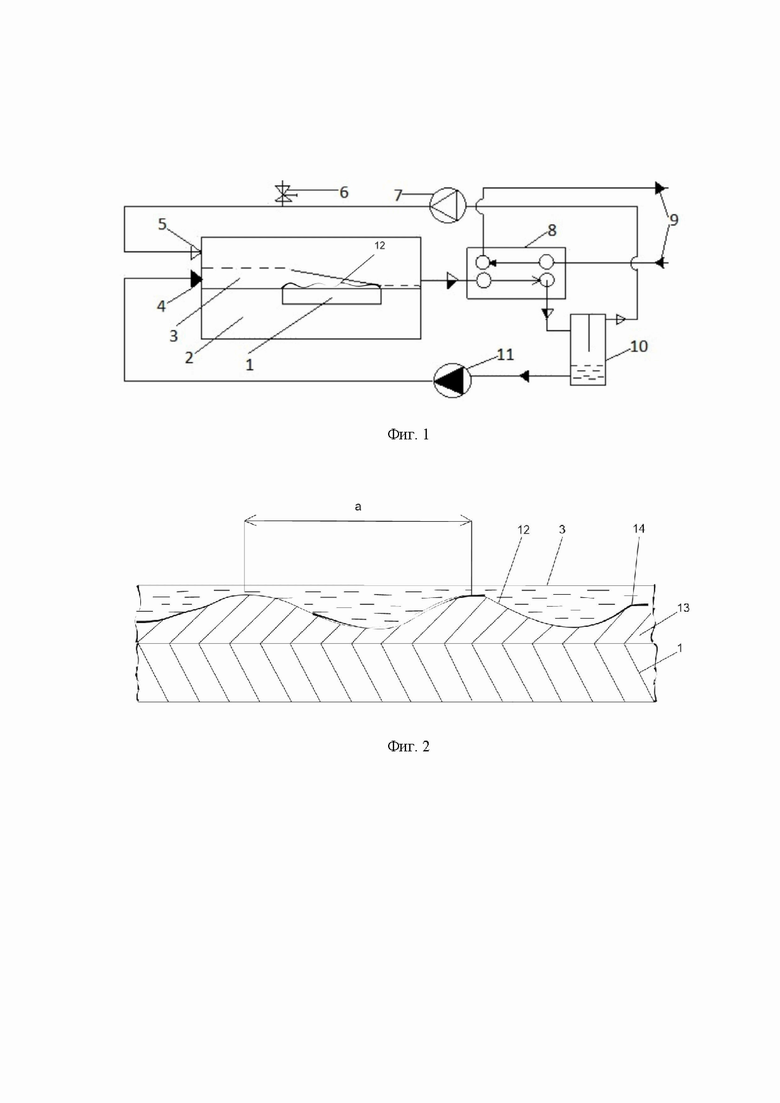

На фиг. 1 показано устройство охлаждения электронного оборудования, где:

1 -электронный компонент;

2 - подложка;

3 -испаряющаяся пленка жидкости;

4 - вход жидкости в канал;

5 - вход пара или парогазовой смеси в канал;

6 - клапан для сброса пара или парогазовой смеси;

7 - компрессор;

8 - пластинчатый конденсатор пара;

9 - система охлаждения конденсатора;

10 - резервуар для жидкой и газовой фаз;

11- жидкостной насос;

12 - выступы синусоидальной формы;

13 - накладка из высокотеплопроводного материала;

14 - центр выступа синусоидальной формы;

15 - линия контакта газ - жидкость - твердое тело.

Работа устройства осуществляется следующим образом.

В случае незначительного тепловыделения на электронном компоненте (1), который установлен на подложке (2) в канал поступает только пар или парогазовая смесь (5), которая подается компрессором (7). Парогазовая смесь или пар отдают тепло в пластинчатом конденсаторе (8), который охлаждается системой охлаждения (9). Далее газовая фаза поступает в резервуар для жидкой и газовой фаз (10).

Если тепловая нагрузка возрастает, то в канал с помощью насоса (11) подается дополнительно жидкость (4), формируется испаряющаяся пленка жидкости (3). С ростом тепловой нагрузки максимально увеличиваются расходы жидкости и газовой фазы (до ~1 г/с и 1 л/с, соответственно). Неиспарившаяся жидкость вместе с паром или парогазовой смесью из канала поступает в конденсатор (8), где происходит частичная конденсация пара. Из конденсатора (8) конденсат, неконденсирующийся газ и несконденсированный пар поступают в резервуар для жидкой и газовой фаз (10), где под действием гравитации происходит сепарация жидкой и газовой фаз. Таким образом, данная система охлаждения может работать как однокомпонентная двухфазная система, где происходит совместное движение жидкости и пара используемой жидкости в мини или микроканале. Кроме того, система может работать как двухкомпонентная двухфазная система, где происходит совместное движение жидкости, пара используемой жидкости и неконденсируемого газа, т.е. воздуха в мини и микроканале.

Оптимальная концентрация неконденсируемого газа может регулироваться клапаном (6), который располагается в самой верхней точке системы. Система запускается в работу из состояния с минимальной температурой конденсатора и максимальной концентрацией неконденсируемого газа, для этого включается система охлаждения конденсатора (9) и открывается в атмосферу клапан (6). По мере возрастания тепловой нагрузки на электронном компоненте (1) и испарении жидкости на электронном компоненте, давление в системе повышается более атмосферного. При всех постоянных параметрах работы системы, клапан (6) кратковременно открывается и происходит сброс неконденсируемого газа в атмосферу в случае использования воды или в специальный баллон в случае использования агрессивных жидкостей. Таким образом, система позволяет запускаться в работу из состояния с любым количеством неконденсируемого газа внутри и нарабатывать нужное количество пара только за счет испарения на охлаждаемом электронном оборудовании. Образующийся пар только частично конденсируется в конденсаторе, что существенно повышает эффективность конденсатора с движущимся паром. Данная система охлаждения может эффективно работать с неконденсируемым газом внутри, что существенно упрощает и удешевляет ее конструкцию и эксплуатацию, а также повышает эффективность теплообмена.

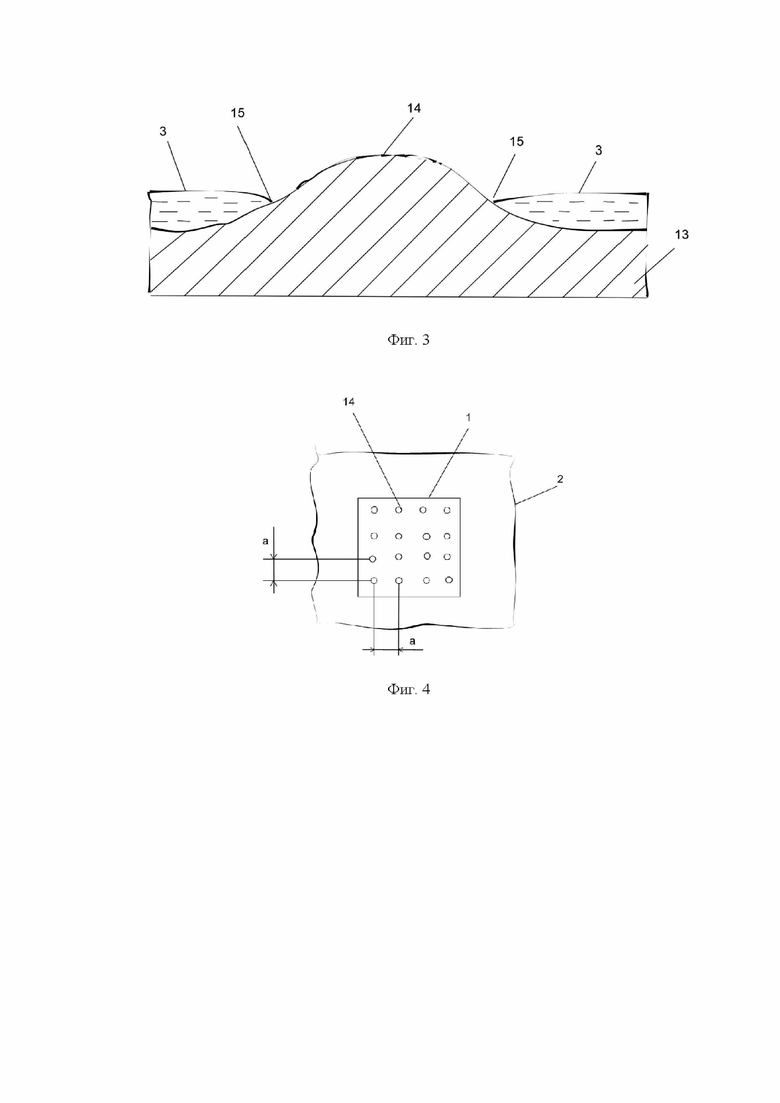

В работе авторов патента (Oleg Kabov, Dmitry Zaitsev, Egor Tkachenko, Interfacial thermal fluid phenomena in shear-driven thin liquid films, Proceedings of the Intern. Heat Trasfer Conference, IHTC-16, August 10-15, Beijing, 2018, paper 24435, pp. 1061-1067) было показано, что в тонких пленках жидкости, увлекаемых потоком газовой фазы возможен новый высокоинтенсивный механизм теплообмена - формирование малоразмерных разрывов пленки, которые являются метастабильными, т.е. они постоянно формируются и исчезают с достаточно высокой частотой. На фиг. 2 показана форма предлагаемой поверхности тепловыделяющих элементов, покрытая выступами синусоидальной формы (12). Такая поверхность может быть непосредственно выполнена на верхней части тепловыделяющего элемента либо на этот элемент может быть припаяна или наклеена накладка (13) из высокотеплопроводного материала с выступами.

Геометрические размеры выступов подобраны таким образом, что их наличие вызывает формирование массовых динамических разрывов пленки жидкости. Механизм формирования разрывов следующий. На электронный компонент (1) поступает жидкость, охлажденная в конденсаторе (9). На вершине выступа (14) пленка тоньше и прогревается быстрее, чем жидкость вокруг выступа. На поверхности пленки жидкости возникает термокапиллярная сила, которая старается переместить жидкость из более нагретых мест в менее нагретые. Данный эффект возникает в силу зависимости поверхностного натяжения жидкости от температуры. Изменение поверхностного натяжения на поверхности жидкости определяется зависимостью:

gradσ = σT gradT, (1)

где σ - поверхностное натяжение жидкости (Н/м), T - температура на поверхности пленки жидкости (К), σT - температурный коэффициент поверхностного натяжения жидкости (Н/м К). Для обычных жидкостей данный коэффициент меньше нуля, т.е. поверхностное натяжение уменьшается с температурой. Тангенциальная сила, возникающая на поверхности пленки, отнесенная к единице поверхности равна [Левич В.Г., 1959, Физико-химическая гидродинамика. - М.: Гос. изд. Физ. - мат. литературы]:

τ = gradσ. (2)

Таким образом, пленка на выступе утончается, становится неустойчивой и возникает разрыв жидкости. Разрыв расширяется до тех пор, пока свободная энергия Гиббса, которая определяется поверхностной энергией твердого тела, энергией взаимодействия жидкости и твердого тела и поверхностным натяжением, не станет минимальной.

Пленка жидкости движется под действием потока пара или газа. Известно, что такое движение неустойчиво и имеет волновой характер [Andrey V. Cherdantsev, David B. Hann, Barry J. Azzopardi, Study of gas-sheared liquid film in horizontal rectangular duct using high-speed LIF technique: Three-dimensional wavy structure and its relation to liquid entrainment, International Journal of Multiphase Flow, vol. 67, pp. 52-64, 2014]. Периодичность следования волн и их амплитуда зависят от расхода жидкости и газа. Гребни волн смачивают выступы, т.е. ликвидируют разрывы в пленке жидкости. Таким образом возникает колебательное движение жидкости, которое приводит к формированию малоразмерных разрывов пленки на поверхности выступов, которые постоянно формируются и исчезают с достаточно высокой частотой порядка 100 - 1000 Гц.

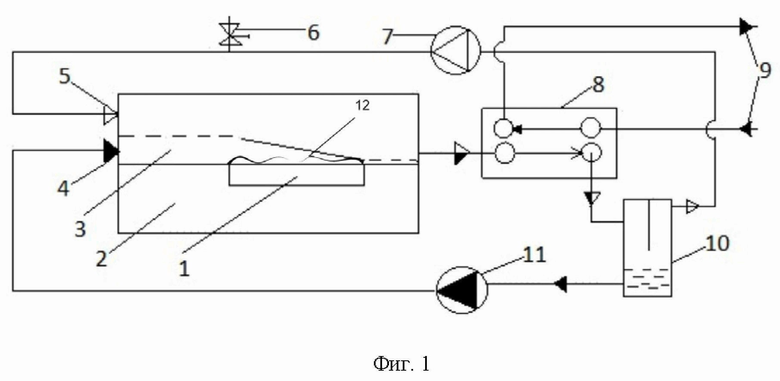

Существенная интенсификация теплообмена возникает вследствие того, что разрывы в пленке формируют динамическую линию контакта газ - жидкость - твердое тело, (15, фиг. 3). В работах авторов заявки [Ajaev, V. S., & Kabov, O. A. Heat and mass transfer near contact lines on heated surfaces. International Journal of Heat and Mass Transfer, 2017, 108, 918-932. DOI: 10.1016/j.ijheatmasstransfer.2016.11.079; Oleg A. Kabov, Dmitry V. Zaitsev, Dmitry P. Kirichenko, and Vladimir S. Ajaev. Interaction of Levitating Microdroplets with Moist Air Flow in the Contact Line Region, Nanoscale and Microscale Thermophysical Engineering, 2017, vol. 21, is. 2, pp. 60-69.] показано, что в этой области возникает аномально высокая интенсивность испарения жидкости. Данное явление объясняется наличием сверхтонкой пленки в этой области, положение которой постоянно меняется. Существенную роль в формировании сверхмалых динамических разрывы в пленке играет термокапиллярный эффект. Для случая чистого пара или высоких концентраций пара в парогазовой смеси, микроразрывы пленки будут затруднены, что ухудшит теплообмен. С точки зрения теплообмена в работе авторов патента (Yu.O. Kabova, V.V. Kuznetsov, O.A. Kabov. Flow and Evaporation of Nonisothermal Fluid Film Moving under the Action of a Vapor Stream in a Microchannel Taking into Account Heat and Mass Transfer on the Free Interface // Doklady Physics, 2016, Vol. 61, No. 4, pp. 201-205) было показано, что в случае чистого пара испарение становится менее интенсивным. Было установлено, что основной особенностью движения пленки под действием чистого газа и под действием чистого пара является наличие существенного термокапиллярного эффекта в первом случае, что способствует разрыву пленки жидкости. Для интенсификации описанного выше колебательного эффекта разрушения и восстановления тонкой пленки жидкости на поверхности выступа газовая фаза должна содержать определенное количество неконденсируемого газа, т.е. быть парогазовой смесью.

Предложенная поверхность представляет собой трехмерную структуру. Центры выступов синусоидальной формы располагаются друг от друга на одинаковом расстоянии, которое варьируется в диапазоне а= 400 - 1000 микрон, фиг. 4. Максимальная высота выступов варьируется в диапазоне 100 - 300 микрон, как показано на фиг. 2. Наличие выступов несколько увеличивает теплообменную поверхность, что также увеличивает интенсивность теплообмена.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИНТЕНСИФИКАЦИИ ТЕПЛООБМЕНА В ПЛЕНКЕ ЖИДКОСТИ, УВЛЕКАЕМОЙ ПОТОКОМ ГАЗА ПОСРЕДСТВОМ МИКРОКАВЕРН | 2023 |

|

RU2821687C1 |

| СИСТЕМА ОХЛАЖДЕНИЯ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ СО СМЕСЬЮ ПАРА И НЕКОНДЕНСИРУЕМОГО ГАЗА | 2023 |

|

RU2816279C1 |

| ИСПАРИТЕЛЬНО-КОНДЕНСАЦИОННАЯ ГАЗОЖИДКОСТНАЯ СИСТЕМА ОХЛАЖДЕНИЯ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ | 2021 |

|

RU2781758C1 |

| ДВУХФАЗНАЯ, ГИБРИДНАЯ, ОДНОКОМПОНЕНТНАЯ СИСТЕМА ОХЛАЖДЕНИЯ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ | 2020 |

|

RU2760884C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ МИКРОРУЧЕЙКОВОГО ТЕЧЕНИЯ ЖИДКОСТИ В МИКРО- И МИНИКАНАЛАХ | 2015 |

|

RU2629516C2 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ РУЧЕЙКОВОГО ТЕЧЕНИЯ ЖИДКОСТИ В МИКРО- И МИНИ-КАНАЛАХ (ВАРИАНТЫ) | 2014 |

|

RU2588917C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ С ИСПОЛЬЗОВАНИЕМ КОНДЕНСАТОРА-ПЛЕНКОФОРМИРОВАТЕЛЯ | 2014 |

|

RU2581522C1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ ПРИСТЕННЫХ КАПЕЛЬНЫХ ТЕЧЕНИЙ ЖИДКОСТИ В МИКРО- И МИНИ-КАНАЛАХ | 2016 |

|

RU2620732C1 |

| КОНДЕНСАТОР-СЕПАРАТОР ДЛЯ ДВУХКОМПОНЕНТНЫХ ДВУХФАЗНЫХ СИСТЕМ | 2015 |

|

RU2614897C1 |

| ПЛОСКИЙ ЭФФЕКТИВНЫЙ КОНДЕНСАТОР-СЕПАРАТОР ДЛЯ МИКРОГРАВИТАЦИИ И ТРАНСПОРТНЫХ ПРИЛОЖЕНИЙ | 2016 |

|

RU2640887C1 |

Изобретение относится к энергетике и теплотехнике, а также к области электроники, в частности к микромасштабным охлаждающим устройствам, таким как микроканальные теплообменники, которые обеспечивают высокие значения коэффициента теплопередачи при течении жидкостей в относительно небольших объемах. Такие условия реализуются в микроэлектромеханических системах, интегрированных электрических цепях, лазерно-диодных массивах, высокоэнергетических отражателях и других микроустройствах, подверженных кратковременным или длительным высоким тепловым нагрузкам, в устройствах для охлаждения электроники, управления температурными режимами в аэрокосмической индустрии; в микроэлектромеханических устройствах для биологических и химических исследований. Задачей заявляемого изобретения является повышение эффективности охлаждения высоконапряженных по тепловым потокам электронных компонентов, что требует существенной интенсификации теплообмена. Поставленная задача решается тем, что в устройстве для интенсификации теплообмена, включающем плоский мини- или микроканал прямоугольного сечения, одна из стенок которого является подложкой для расположенных на ней электронных тепловыделяющих элементов, при этом охлаждение происходит за счет испарения тонкой пленки жидкости, увлекаемой потоком пара, газа или парогазовой смеси, согласно изобретению поверхность тепловыделяющих элементов покрыта выступами синусоидальной формы, представляющми собой трехмерную структуру, причем центры выступов располагаются друг от друга на расстоянии, которое варьируется в диапазоне 400-1000 мкм, а максимальная высота выступов варьируется в диапазоне 100-300 мкм. 4 ил.

Устройство для интенсификации теплообмена, включающее плоский мини- или микроканал прямоугольного сечения, одна из стенок которого является подложкой для расположенных на ней электронных тепловыделяющих элементов, при этом охлаждение происходит за счет испарения тонкой пленки жидкости, увлекаемой потоком пара, газа или парогазовой смеси, отличающееся тем, что, поверхность тепловыделяющих элементов покрыта выступами синусоидальной формы, представляющими собой трехмерную структуру, причем центры выступов располагаются друг от друга на расстоянии, которое варьируется в диапазоне 400-1000 мкм, а максимальная высота выступов варьируется в диапазоне 100-300 мкм.

| СПОСОБ ОХЛАЖДЕНИЯ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ С ИСПОЛЬЗОВАНИЕМ КОНДЕНСАТОРА-ПЛЕНКОФОРМИРОВАТЕЛЯ | 2014 |

|

RU2581522C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ МИКРОРУЧЕЙКОВОГО ТЕЧЕНИЯ ЖИДКОСТИ В МИКРО- И МИНИКАНАЛАХ | 2015 |

|

RU2629516C2 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ ПРИСТЕННЫХ КАПЕЛЬНЫХ ТЕЧЕНИЙ ЖИДКОСТИ В МИКРО- И МИНИ-КАНАЛАХ | 2016 |

|

RU2620732C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК С ПОВЕРХНОСТНЫМИ РЕЛЬЕФАМИ И СПОСОБ ОБЕСПЕЧЕНИЯ ПОВЕРХНОСТИ ПОВЫШЕННОЙ ТЕПЛОПЕРЕДАЧИ | 2004 |

|

RU2320946C2 |

| Линия изготовления деревянных рамных конструкций | 1989 |

|

SU1662852A1 |

Авторы

Даты

2024-06-13—Публикация

2023-11-14—Подача