Изобретение относится к теплотехнике и может быть использовано в системах охлаждения электронного оборудования. В частности, оно относится к микромасштабным охлаждающим устройствам таким, как микроканальные теплообменники, которые обеспечивают высокую интенсивность теплообмена при течении жидкостей в относительно небольших объемах.

Такие условия реализуются в микроэлектромеханических системах, интегрированных электрических цепях, лазерно-диодных массивах, высокоэнергетических отражателях и других микроустройствах, подверженных кратковременным или длительным высоким тепловым нагрузкам. Такие условия реализуются также в устройствах для управления температурными режимами в аэрокосмической индустрии, в микроэлектромеханических устройствах для биологических и химических исследований.

По мере развития микро- и нанотехнологий и внедрения их в различные отрасли человеческой деятельности (электроника, энергетика, химическая, биологическая, пищевая индустрии) все чаще возникают задачи, где объектом изучения является течение жидкости в мини- и микроканалах. Несмотря на низкие значения чисел Рейнольдса и, как правило, отсутствие турбулентности, в микроканалах обеспечивается высокая интенсивность теплопередачи благодаря малым значениям термических сопротивлений стенок и теплоносителей. Поверхность теплообмена в расчете на единицу объема достигает чрезвычайно высоких значений. Часто применяются плоские мини - и микроканалы с отношением ширины к высоте 10-400. При уменьшении высоты плоских каналов соотношение поверхности канала к его объему увеличивается обратно пропорционально его высоте, что приводит к высокой интенсивности передачи тепла.

Поиск новых методов существенной интенсификации теплообмена является одной из самых актуальных проблем. Глобальной задачей является интенсификация теплообмена с целью достижения коэффициентов теплоотдачи порядка 100-300 кВт/м2К и более, тепловых потоков порядка 500-1500 Вт/см2 и более.

Известно устройство охлаждения интегральных микросхем [US 7957137, 25.02.2010, H01L 23/38; H01L 23/473; H05K 7/20], в котором используют систему плоских микроканалов и тонкую пленку жидкости для охлаждения интегральных микросхем. Устройство включает в себя подложку, на которой методом перевернутого кристалла ("flip-chip" методом) смонтирована интегральная микросхема, а на микросхеме - система микроканалов, сформированных множеством микроканавок. Высота микроканалов составляет порядка 300 мкм, ширина - порядка 200 мкм. В некоторых каналах установлены термоэлектрические элементы.

Недостатки устройства:

1) значительные потери энергии при прокачке жидкости в каналах;

2) техническая сложность монтажа такой системы;

3) необходимость принятия мер по изоляции термоэлектрических элементов.

Известно устройство охлаждения микроэлектронного оборудования [EP 1662852, 31.05. 2006 г., H01L 23/473; H05K 7/20], включающее один или несколько микроканалов длиной от 50 до 500 мкм и шириной 500 мкм, на внутреннюю поверхность которых нанесены наноструктурированные области с гидрофобным покрытием. Расположение и геометрия наноструктурированных областей подбираются таким образом, чтобы минимизировать сопротивление при движении потока жидкости по каналу и регулировать эффективность теплообмена.

Основной недостаток устройства - значительные потери энергии при прокачке жидкости в каналах.

Важной не решенной проблемой остается снятие высоких и сверхвысоких тепловых потоков (более 1 кВт с 1 см2) с различных электронных компонентов. Часто плотность теплового потока на электронном компоненте, например, на чипе компьютера является существенно неоднородной [A. Bar-Cohen, P. Wang, Thermal Management of On-Chip Hot Spot // J. Heat Transfer 134(5), 051017, 2012]. На участках более интенсивного тепловыделения жидкостный теплоноситель испаряется быстрее, чем на всем чипе, что может вызывать образование локализованных сухих пятен. Термокапиллярные силы на границе раздела газ-жидкость стремятся переместить жидкость с более нагретых областей в менее нагретые и усиливают проблему возникновения локального кризиса теплообмена в случае двухкомпонентной жидкости или при использовании жидкости и инертного, неконденсируемого газа (например, азота). В случае однородного тепловыделения по поверхности чипа разрушение и высыхание теплоносителя начинается, как правило, от дальней кромки электронного компонента по течению, что подтверждается многочисленными опытами авторов патента.

В статье [Kabov O.A., Kuznetsov V.V., and Legros J.C., Heat transfer and film dynamic in shear-driven liquid film cooling system of microelectronic equipment // Proc. of 2nd International Conference on Microchannels and Minichannels, June 17-19, 2004, Rochester, Paper No. ICMM2004-2399, pp. 687-694, 2004] предложено техническое решение, в котором охлаждение электронного компонента основано на движении пленки жидкости под действием вынужденного потока пара или газа.

Одно из технических решений описано в статье [Kabov O.A., Lyulin Yu.V., Marchuk I.V. and Zaitsev D.V., Locally heated shear-driven liquid films in microchannels and minichannels, Int. Journal of Heat and Fluid Flow, Vol. 28, p. 103-112, 2007]. В данном способе охлаждение электронного компонента происходит за счет испарения тонкой пленки жидкости, движущейся под действием вынужденного потока газа в канале. За счет использования входов газа и жидкости в канал специальной конструкции осуществляется расслоенное течение жидкости, которое является оптимальным с точки зрения гидравлического сопротивления как показано в работе авторов [Ronshin F.V., Dementyev Y.A., Chinnov E.A., Cheverda V.V., Kabov O.A. Experimental investigation of adiabatic gas-liquid flow regimes and pressure drop in slit microchannel // Microgravity science and technology. - 2019. - 31(5). - p. 693-707].

Наиболее близкой по совокупности признаков и получаемому результату является устройство для реализации способа охлаждения электронного оборудования с использованием комбинированных пленочных и капельных потоков жидкости, основанного на движении тонкой пленки жидкости за счет потока газа в канале, [патент РФ №2649170, 30.03.2018, F28C 3/06]. Задачей изобретения является повышение эффективности охлаждения высоконапряженных по тепловым потокам электронных компонентов. Согласно указанному изобретению, осушенные области электронного компонента орошают потоками микрокапель жидкости с помощью каплеформирователя, расположенного на верхней стенке канала над областями электронного компонента с максимальной плотностью теплового потока, причем истечение микрокапель жидкости осуществляют против направления течения газа под некоторым углом к направлению течения газа (от ~10 до 80 градусов, в зависимости от скорости движения газа, а также скорости и размера микрокапель). Истечение микрокапель жидкости осуществляется с таким расчетом, чтобы капли преодолели движущийся поток газа и достигли поверхности электронного компонента в нужной области. Области электронного компонента с максимальной плотностью теплового потока определяются исходя из особенностей архитектуры чипа. В случае однородного тепловыделения по поверхности чипа, микрокапли жидкости направляются в область нижней по потоку кромки чипа, где возникают первые сухие пятна.

Недостатком этого технического решения является относительно малая возможная протяженность поверхности охлаждения. Данный факт объясняется тем, что охлаждение электронного компонента происходит за счет испарения жидкости, которая движется вдоль канала в относительно тонкой пленке жидкости (толщина пленки порядка 50-200 микрон) под действием потока газа. За счет роста скорости газа расход жидкости в пленке может быть увеличен, но до определенного предела, что связано с процессом уноса жидкости потоком газа. Чтобы отвести определенное количество тепла, постоянно выделяющегося на электронном компоненте, необходимо испарить определенное количество жидкости. Наиболее оптимальной системой охлаждения является система, в которой Gevap/G = 1, где G - массовый расход жидкости на входе в канал, кг/с, Gevap - массовый расход испаряющейся жидкости, кг/с. На практике данное отношение, как правило, существенно меньше 1 практически для всех типов жидкостных систем охлаждения, так как на пленку жидкости действуют различные силы - инерции, поверхностные, термокапиллярные и другие, которые приводят к волнообразованию и неоднородному распределению жидкости поперек пленки. Таким образом, расход жидкости в конечном сечении источника тепла не может быть близок к нулю. Это утверждение относится и к системам охлаждения, основанным на кипении жидкости в мини- и микроканалах. В таких системах при значительных расходах жидкости и газа реализуется кольцевой режим течения, где жидкость движется по всему периметру канала, а не только по поверхности с охлаждаемыми элементами.

Недостатком вышеупомянутого технического решения является также то, что система является достаточно сложной в техническом исполнении. Система требует использование второй фазы инертного, неконденсируемого газа, для перекачки которой требуется специальный насос и резервуар. Кроме того, существенно усложняется конструкция сепаратора газа и конденсатора.

Задачей заявляемого изобретения является повышение эффективности охлаждения высоконапряженных по тепловым потокам электронных компонентов с существенной неоднородностью тепловыделения за счет использования комбинированных кипящих потоков жидкости в мини- и микроканалах и струйных потоков жидкости.

Поставленная задача решается тем, что в системе охлаждения электронного оборудования, включающей плоский мини- или микроканал прямоугольного сечения, одна из стенок которого является подложкой расположенного на ней электронного тепловыделяющего компонента, со стороны верхней стенки канала выполнены сопла для формирования струйного потока жидкости, который оттесняет жидкость, движущуюся по верхней стенке канала, к нижней стенке канала, чем создает наиболее эффективный по охлаждению расслоенный режим течения.

Согласно изобретению, в верхней стенке плоского мини- или микроканала системы охлаждения электронного оборудования выполнены одно или несколько, расположенных в ряд, сопел постоянного поперечного сечения прямоугольной формы, причем сопла выполнены под углом от 10 до 90 градусов к направлению движения прокачиваемого вдоль мини- или микроканала кипящего потока жидкости, при этом микроструи подаются в конечную часть канала.

Согласно изобретению, в верхней стенке плоского мини- или микроканала системы охлаждения электронного оборудования выполнены два и более рядов сопел постоянного поперечного сечения прямоугольной формы.

Поступающие микроструи жидкости обеспечивают высокую интенсивность теплообмена, препятствуют полному осушению поверхности электронного тепловыделяющего компонента по всей его длине, увеличивают критический тепловой поток и в целом увеличивают эффективность охлаждения высоконапряженных по тепловым потокам электронных тепловыделяющих компонент. Более высокая эффективность работы системы охлаждения, чем в прототипе, достигается за счет более простой ее конструкции, не требующей использования второй фазы, специального насоса и резервуара для второй фазы, а также за счет существенного упрощения конструкция сепаратора и конденсатора, которые в данном случае могут быть стандартными. Например, можно использовать простой гравитационный сепаратор и пластинчатый конденсатор пара. Кроме того, равномерное распределение струй малого размера по ширине охлаждаемого электронного тепловыделяющего компонента на начальном или конечном этапе существования кольцевого режима течения, когда в жидкости начинают формироваться сухие пятна, стабилизирует течение жидкости и существенно интенсифицирует теплообмен за счет создания тонких пленок жидкости без крупных сухих пятен на конечных частях поверхности нагрева. Расход жидкости в расслоенном режиме течения увеличивается более чем вдвое, что обеспечивает охлаждение более протяженных нагреваемых элементов.

Гидравлическое сопротивление системы в целом снижается из-за того, что часть жидкости подают сразу в конечную часть мини- или микроканала и она не проходит по всей длине канала, которая может составлять десятки и сотни сантиметров. Микроструйное течение создается соплом, представляющим собой канал постоянного поперечного сечения прямоугольной формы, в том числе в виде плоской щели, предназначенным для подачи жидкостей или газов с определенной скоростью и в требуемом направлении. В верхней стенке мини- или микроканала может быть выполнено одно сопло или один ряд сопел или несколько рядов сопел в зависимости от длины электронного тепловыделяющего компонента, плотности теплового потока и других конструктивных особенностей системы и режима течения двухфазного потока. Сопла выполнены к направлению потока под одинаковым углом, выбираемым из диапазона от 10 до 90 градусов. Более острые углы входа микроструй жидкости снижают общее гидравлическое сопротивление системы.

С ростом теплового потока на электронном тепловыделяющем компоненте расход жидкости может увеличиваться как в основном кипящем потоке, так и в микроструйном течении. Расход жидкости в микроструйном течении может быть неоднородным по длине электронного тепловыделяющего компонента. Он может возрастать по длине электронного тепловыделяющего компонента и частично компенсировать испарившуюся жидкость.

Таким образом, предложенная система обеспечивает более однородное распределение жидкости как вдоль, так и поперек электронного тепловыделяющего компонента. Предложенная система может использоваться и для охлаждения электронных тепловыделяющих компонент с существенной неоднородностью тепловыделения. Тогда сопла также располагаются по поверхности канала таким образом, чтобы обеспечивать охлаждение «горячих зон».

За счет комбинации двух видов охлаждения: 1) кипение жидкости, прокачиваемой вдоль канала; 2) микроструйное течение жидкости с верхней стенки канала, в предложенной системе достигается высокая надежность и одновременно экономия энергоресурсов - электрической мощности на прокачку теплоносителей. Такая система может приближаться к оптимальной с точки зрения соотношения Gevap /G = 1.

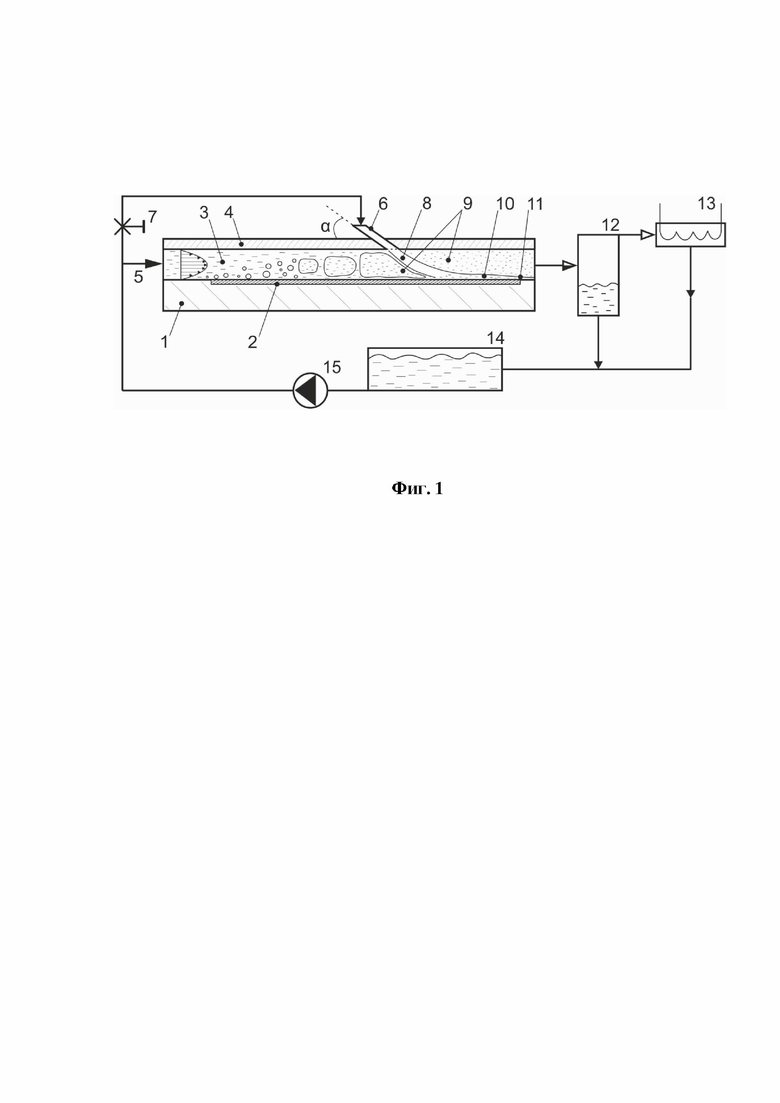

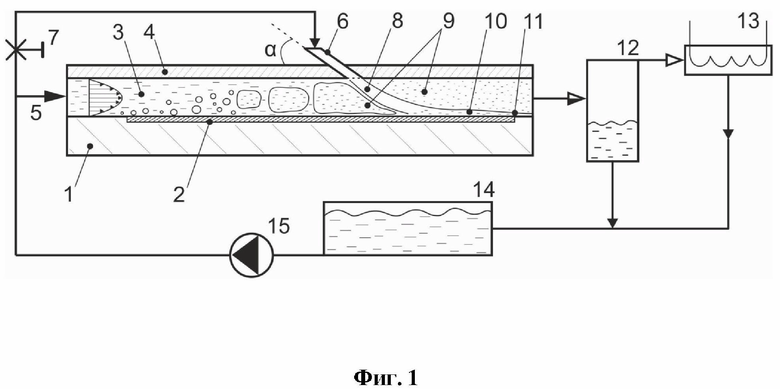

На фиг. 1 показана схема системы охлаждения с комбинацией кипящего потока жидкости в мини- или микроканале и микроструйного течения жидкости, где: 1 - подложка (нижняя стенка мини- или микроканала); 2 - электронный тепловыделяющий компонент; 3 - кипящий поток жидкости; 4 - верхняя стенка мини- или микроканала; 5 - вход жидкости в канал; 6 - сопло; 7 - вентиль для регулировки расхода жидкости, подаваемой в сопло; 8 - струя жидкости; 9 - образующийся пар и паровые пузыри; 10 - расслоенное течение; 11 - жидкость не успевающая испариться на электронном тепловыделяющем компоненте; 12 - сепаратор; 13 - охлаждаемый конденсатор; 14 - резервуар для жидкости; 15 - насос; α - угол наклона сопла к направлению кипящего потока (10-90 градусов).

Система работает следующим образом. В микроканал, образованный стенками 1 и 4, подают жидкость 3 через вход 5. Под действием тепла, выделяющегося на нагреваемом электронном тепловыделяющем компоненте 2, жидкость закипает и образуется пар и паровые пузыри 9. Если тепловая нагрузка возрастает, то расход жидкости может быть увеличен. В случае еще большего повышения тепловыделения на электронном тепловыделяющем компоненте 2 движущаяся жидкость и пар формируют кольцевой режим течения, в тонкой интенсивно испаряющейся пленке, движущейся по электронному тепловыделяющему компоненту, формируются крупные сухие пятна, что существенно снижает интенсивность теплообмена и критический тепловой поток. Чтобы не допустить перегрева электронного тепловыделяющего компонента открывается вентиль 7 и жидкость подается в сопло 6. Струя жидкости 8 оттесняет тонкую пленку жидкости, движущуюся по верхней стенке канала 4 и формирует расслоенное течение 10, которое обеспечивает эффективное охлаждение конечной части электронного тепловыделяющего компонента. Некоторая часть жидкости 11 не успевает испариться на электронном тепловыделяющем компоненте и поступает вместе с образовавшимся паром 9 в сепаратор 12. Чистый пар поступает в конденсатор 13, где охлаждается и превращается в жидкость. Жидкость поступает в резервуар для жидкости 14 откуда ее подают насосом 15 на вход в мини- или микроканал и в сопло.

Данная система охлаждения может работать в условиях микрогравитации, гипергравитации и переменной гравитации, а кроме того, на транспортных средствах - автомобилях, скоростных поездах, морских судах, самолетах, обитаемых и необитаемых космических аппаратах и станциях.

Преимущество заявляемого изобретения состоит в том, что система позволяет существенно снизить энергозатраты на прокачку охлаждающей жидкости, одновременно позволяя существенно интенсифицировать теплообмен в конечной части электронного тепловыделяющего компонента. Охлаждение именно этой (конечной) части электронного тепловыделяющего компонента является наиболее сложной задачей, так как кипящий поток теряет устойчивость, часть жидкости может уноситься быстро движущимся паром, оставшаяся часть жидкости может быть существенно неравномерно распределена по периметру и длине канала вследствие волнообразования. Дополнительная струя стабилизирует и упорядочивает течение в конечной части электронного тепловыделяющего компонента, и тем самым увеличивает критический тепловой поток, т.е. обеспечивает высокую эффективность и устойчивость работы, в том числе и в нестандартных условиях, таких как невесомость, вибрации, не стационарность и неоднородность тепловыделения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения электронного оборудования | 2020 |

|

RU2755608C1 |

| СИСТЕМА ОХЛАЖДЕНИЯ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ СО СМЕСЬЮ ПАРА И НЕКОНДЕНСИРУЕМОГО ГАЗА | 2023 |

|

RU2816279C1 |

| СИСТЕМА ОХЛАЖДЕНИЯ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ С ИСПОЛЬЗОВАНИЕМ ПОТОКА ГАЗА И КОМБИНИРОВАННЫХ ПЛЕНОЧНЫХ И КАПЕЛЬНЫХ ПОТОКОВ ЖИДКОСТИ | 2023 |

|

RU2822416C1 |

| Двухфазная однокомпонентная замкнутая система охлаждения с использованием конденсатора - пленкоформирователя | 2023 |

|

RU2818424C1 |

| ДВУХФАЗНАЯ ОДНОКОМПОНЕНТНАЯ СИСТЕМА ОХЛАЖДЕНИЯ | 2023 |

|

RU2807853C1 |

| ИСПАРИТЕЛЬНО-КОНДЕНСАЦИОННАЯ ГАЗОЖИДКОСТНАЯ СИСТЕМА ОХЛАЖДЕНИЯ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ | 2021 |

|

RU2781758C1 |

| УСТРОЙСТВО ДЛЯ ИНТЕНСИФИКАЦИИ ТЕПЛООБМЕНА В ПЛЕНКЕ ЖИДКОСТИ, УВЛЕКАЕМОЙ ПОТОКОМ ГАЗА ПОСРЕДСТВОМ МИКРОКАВЕРН | 2023 |

|

RU2821687C1 |

| УСТРОЙСТВО ДЛЯ ИНТЕНСИФИКАЦИИ ТЕПЛООБМЕНА ПОСРЕДСТВОМ МИКРОРАЗРЫВОВ В ПЛЕНКЕ ЖИДКОСТИ | 2023 |

|

RU2820933C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ С ИСПОЛЬЗОВАНИЕМ КОМБИНИРОВАННЫХ ПОТОКОВ ГАЗА И МИКРОКАПЕЛЬ | 2021 |

|

RU2773679C1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ ПРИСТЕННЫХ КАПЕЛЬНЫХ ТЕЧЕНИЙ ЖИДКОСТИ В МИКРО- И МИНИ-КАНАЛАХ | 2016 |

|

RU2620732C1 |

Изобретение относится к теплотехнике и может быть использовано в системах охлаждения электронного оборудования. Двухфазная, гибридная, однокомпонентная система охлаждения электронного оборудования включает плоский мини- или микроканал прямоугольного сечения, одна из стенок которого (нижняя) является подложкой расположенного на ней электронного тепловыделяющего компонента. Согласно изобретению, в верхней стенке плоского мини- или микроканала выполнены одно или несколько, расположенных в ряд или несколько рядов, сопел постоянного поперечного сечения прямоугольной формы, причем сопла выполнены под углом от 10 до 90 градусов к направлению движения прокачиваемого вдоль мини- или микроканала кипящего потока жидкости, при этом микроструи подаются в конечную часть канала. Изобретение обеспечивает повышение эффективности охлаждения высоконапряженных по тепловым потокам электронных компонентов. 1 з.п. ф-лы, 1 ил.

1. Двухфазная, гибридная, однокомпонентная система охлаждения электронного оборудования, включающая плоский мини- или микроканал прямоугольного сечения, одна из стенок которого является подложкой расположенного на ней электронного тепловыделяющего компонента, отличающаяся тем, что в верхней стенке плоского мини- или микроканала выполнены одно или несколько, расположенных в ряд, сопел постоянного поперечного сечения прямоугольной формы, причем сопла выполнены под углом от 10 до 90 градусов к направлению движения прокачиваемого вдоль мини- или микроканала кипящего потока жидкости, при этом микроструи подаются в конечную часть канала.

2. Двухфазная, гибридная, однокомпонентная система охлаждения электронного оборудования по п. 1, отличающаяся тем, что в верхней стенке мини- или микроканала выполнено несколько рядов сопел постоянного поперечного сечения прямоугольной формы.

| СПОСОБ ОХЛАЖДЕНИЯ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ С ИСПОЛЬЗОВАНИЕМ КОМБИНИРОВАННЫХ ПЛЕНОЧНЫХ И КАПЕЛЬНЫХ ПОТОКОВ ЖИДКОСТИ | 2016 |

|

RU2649170C1 |

| Установка термостабилизации объекта испытаний | 2015 |

|

RU2610052C1 |

| ТЕПЛООТВОД И БЛОК ДЛЯ ПЛОСКИХ КОРПУСОВ, ОБЕСПЕЧИВАЮЩИЙ ОХЛАЖДЕНИЕ И КОМПОНОВКУ | 2009 |

|

RU2516227C2 |

| Логический элемент на переключении тока | 1990 |

|

SU1723670A1 |

| EP 2851949 A1, 25.03.2015. | |||

Авторы

Даты

2021-12-01—Публикация

2020-12-29—Подача