Изобретение относится к электролитно-плазменной обработке металлических деталей и может быть использовано для полирования лопаток турбомашин из титановых и никелевых сплавов.

Ответственные детали машин, аппаратов и турбомашин, например такие как рабочие лопатки компрессоров, обладают повышенной чувствительностью к концентраторам напряжения. Поэтому дефекты, образующиеся в процессе изготовления этих деталей, часто недопустимы, поскольку вызывают возникновение интенсивных процессов разрушения. Это вызывает проблемы при механической обработке поверхностей деталей турбомашин. В этой связи развитие способов получения высококачественных поверхностей деталей турбомашин является весьма актуальной задачей.

Наиболее перспективными методами обработки лопаток турбомашин являются электрохимические методы полирования поверхностей [Грилихес С.Я. Электрохимическое и химическое полирование: Теория и практика. Влияние на свойства металлов. Л.: Машиностроение, 1987], при этом наибольший интерес для рассматриваемой области представляют методы электролитно-плазменного полирования (ЭПП) деталей [например, Патент ГДР (DD) №238074 (А1), МПК C25F 3/16, опубл. 06.08.86, а также Патент РБ№ 1132, кл. C25F 3/16, 1996, БИ №3].

Известен способ полирования металлических поверхностей, включающий анодную обработку в электролите [Патент РБ №1132, МПК C25F 3/16, 1996, БИ N3], а также способ электрохимического полирования [Патент США № 5028304, кл. В23Н 3/08, C25F 3/16, C25F 5/00, опубл. 02.07.91].

Известен также способ ЭПП детали из металлических сплавов, включающий погружение детали в электролит, формирование вокруг обрабатываемой поверхности детали парогазовой оболочки и зажигание разряда между обрабатываемой деталью и электролитом путем подачи на обрабатываемую деталь электрического потенциала (RU 2373306 C2).

Однако известные способы ЭПП не позволяют обеспечить равномерность полирования поверхности детали, кроме того, в процессе обработки происходит образование внутреннего слоя на аноде, который обладает повышенным электрическим сопротивлением (Куликов, И. С. Электролитно-плазменная обработка материалов / И. С. Куликов, С. В. Ващенко, А. Я. Каменев. - Минск : Беларус. навука, 2010. - 232 с.).

Наиболее близким к заявляемому техническому решению является способ электролитно-плазменного полирования металлической детали, включающий погружение лопатки в электролит, создание вокруг обрабатываемой детали магнитного поля, формирование вокруг обрабатываемой поверхности детали парогазовой оболочки (ПГО) и зажигание разряда между обрабатываемой деталью и электролитом путем подачи на деталь электрического потенциала (RU 2725516 C1).

В данном способе наличие дополнительного управляющего процессом ЭПП фактора - наложенного магнитного поля, позволяет обеспечить более равномерную обработку поверхности по сравнению с известными способами ЭПП, не использующими воздействие магнитного поля, однако не позволяет уменьшить отрицательные эффекты, возникающие при образовании внутреннего слоя на аноде, что сказывается как на недостаточной однородности обработки поверхности детали, так и на пониженной производительности процесса ЭПП.

Задачей, на решение которой направлено заявляемое изобретение, является создание способа, повышающего качество и надежность обработки деталей при обеспечении интенсификации процесса ЭПП.

Техническим результатом предлагаемого технического решения является обеспечение равномерности полирования поверхности деталей при одновременном повышении производительности их обработки.

Технический результат достигается за счет того, что в способе электролитно-плазменного полирования детали в магнитном поле, включающем погружение детали в электролит, создание вокруг обрабатываемой детали магнитного поля, формирование вокруг обрабатываемой поверхности детали парогазовой оболочки и зажигание разряда между обрабатываемой деталью и электролитом путем подачи на деталь электрического потенциала величиной от 260 В до 320 В, в отличие от прототипа создают переменное магнитное поле частотой, выбираемой из диапазона от 10 Гц до 200 Гц, а полирование ведут при температуре электролита, выбираемой из диапазона от 70 до 90°С.

Кроме того, возможны следующие дополнительные приемы выполнения способа: в процессе полирования вокруг обрабатываемой детали обеспечивают переменное магнитное поле равномерной напряженности выбирая его значение из диапазона от 50 до 500 кА/м, при подаче на деталь положительного электрического потенциала; осуществляют полирование детали из титанового сплава, а в качестве электролита используют водный раствор с содержанием от 3 до 7 вес.% гидроксиламина солянокислого с содержанием от 0,7 до 0,8 вес.% NaF или KF, при этом полирование ведут до обеспечения шероховатости не ниже Ra=0,08-0,12 мкм при температуре электролита от 74°С до 86°С; осуществляют полирование детали из никелевого или хромоникелевого сплава, а в качестве электролита используют 4-8%-ный водный раствор сульфата аммония, при этом полирование ведут до обеспечения шероховатости не ниже Ra=0,08-0,12 мкм при температуре электролита от 76 до 88°С; осуществляют полирование детали из медных сплавов, а в качестве электролита используют водный раствор аммонийных солей, содержащий фтористый аммоний и аммоний лимоннокислый одно-, двух-, трехзамещенный или их смесь при следующем соотношении компонентов, мас. %: фтористый аммоний 1-3%, аммоний лимоннокислый одно-, двух-, трехзамещенный или их смесь 1-5, а полирование ведут до обеспечения шероховатости не ниже Ra=0,08-0,12 мкм при температуре электролита от 78 до 86°С; переменное магнитное поле создают электромагнитом, а в качестве обрабатываемой детали используют лопатку турбомашины; переменное магнитное поле создают постоянным магнитом, при его вращении с частотой, выбираемой из диапазона от 10 Гц до 200 Гц, обеспечивающей смену полярности магнита относительно обрабатываемой детали.

Наличие переменного магнитного поля (ПрМП) позволяет равномерно распределить заряженные частицы по обрабатываемой поверхности, а также повысить их концентрацию в области обрабатываемой поверхности за счет их «захвата» магнитным полем (Физика плазмы для физиков. Арцимович Л.А., Сагдеев Р.З., 1979 г.). Кроме того, воздействие ПрМП на поверхность детали в процессе ЭПП, создает дополнительные импульсы, обеспечивающие интенсификацию процессов обработки поверхности детали за счет разрушения пассивирующей пленки. Другими словами использование ПрМП, как и во многих других известных методах импульсной обработки (например, Импульсный электролиз/ Костин Н.А., Кублановский В.С., Заблудовский А.В. АН УССР, Киев Наукова думка, 1989. -168с), позволяет за счет использования эффекта импульсного воздействия повысить интенсивность процесса ЭПП.

Сущность заявляемого способа, возможность его осуществления и использования иллюстрируются описанием процесса обработки и нижеприведенными примерами.

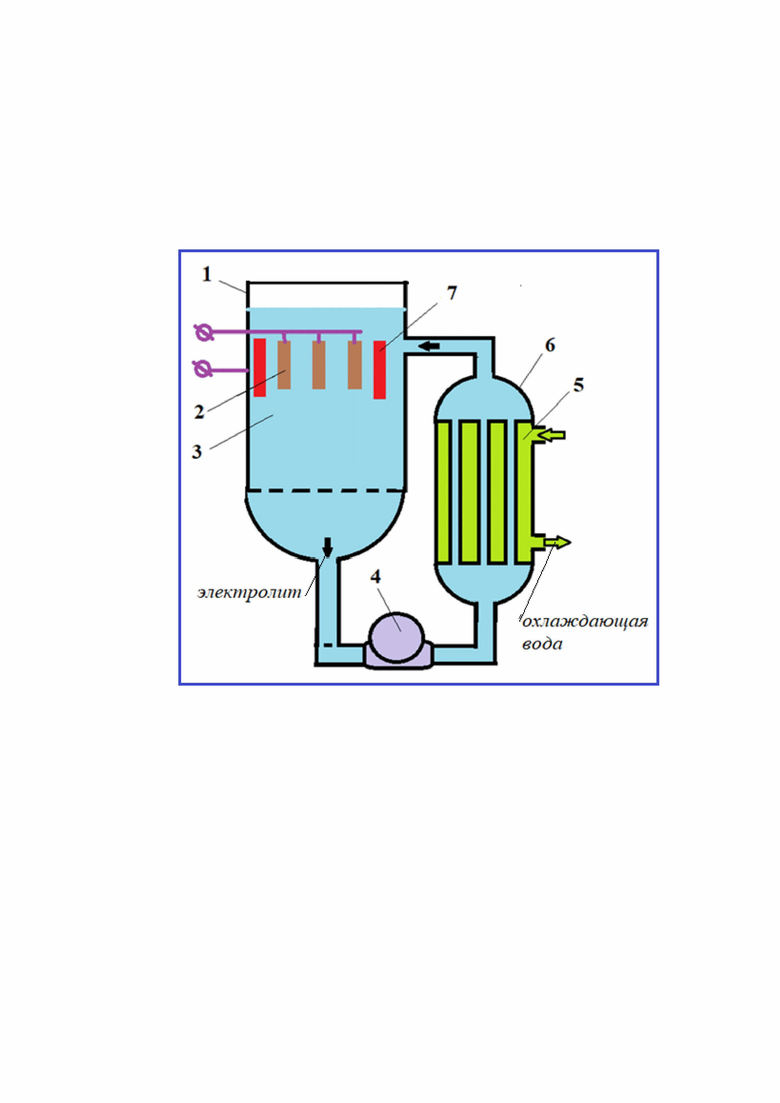

На чертеже представлена схема электролитно-плазменного полирования детали в переменном магнитном поле, которая содержит: 1 - рабочая емкость, 2 - деталь, 3 - электролит, 4 - насос для электролита, 5 - охлаждающая вода, 6 - теплообменник, 7 - магнит переменного магнитного поля. Стрелки показывают направление движения электролита и направление движения охлаждающей среды (например, воды).

Заявляемый способ электролитно-плазменного полирования детали в ПрМП осуществляется следующим образом. В рабочую емкость 1, наполненную электролитом 3, помещают обрабатываемые детали 2. Запускают насос 4, который обеспечивает циркуляцию электролита 3 в системе «рабочая емкость - теплообменник», обеспечивая поддержание постоянной температуры электролита 3 за счет отвода части тепла через теплообменник 6, охлаждаемый охлаждающей водой 5.

Далее, после погружения детали 2 в электролит 3 , к обрабатываемой детали 2 , прикладывают положительное напряжение , а к электролиту 3 - отрицательное напряжение (анодная обработка), в результате чего при напряжении порядка от 260 до 320 В вокруг детали 2 образуется ПГО и возникает плазменный разряд между обрабатываемой поверхностью детали 2 и электролитом 3. Одновременно к детали 2 по всей обрабатываемой ее поверхности прикладывают ПрМП при помощи электромагнитов 7, подключенных к переменному источнику электрического поля. Благодаря наличию ПрМП процесс полирования поверхности детали 2 происходит преимущественно в зоне действия магнитного поля, причем импульсный характер воздействия ПрМП на поверхность детали 2 обеспечивает снижение электрического сопротивления, создаваемого образующегося в процессе ЭПП внутреннего слоя на аноде (детали 2). При полировании ПрМП создают протяженными магнитами 7, охватывающими область полирования детали 2.

В качестве рабочей емкости 1 используют емкость, выполненную из материала, стойкого к воздействию электролита. Обработку ведут в среде электролита при поддержании вокруг детали ПГО до получения необходимой шероховатости поверхности.

При осуществлении способа происходят следующие процессы. Под действием протекающих токов происходит нагрев поверхности детали 2 и образование вокруг нее ПГО. Излишняя теплота, возникающая при нагреве детали и электролита 3, отводится через систему охлаждения - теплообменник 6 . При этом поддерживают заданную температуру процесса, выбираемую из диапазона от 70 до 90°С. Под действием электрического напряжения (электрического потенциала между деталью 2 и электролитом 3) в ПГО возникает разряд, представляющий из себя ионизированную электролитическую плазму, обеспечивающую протекание интенсивных химических и электрохимических реакций между обрабатываемой деталью 2 и средой ПГО.

При этом, толщина ПГО в результате действия архимедовой силы изменяется, сужаясь по мере опускания вниз, что при традиционных способах ЭПП приводит к неравномерности обработки поверхности детали 2, особенно при ее протяженных размерах. В этой связи, в предлагаемом изобретении ПрМП используется как технологический фактор, доминирующий над толщиной ПГО, позволяя стабилизировать процессы обработки, а также увеличить концентрацию ионов в области обработки, что обеспечивает повышение производительности (интенсификацию) процесса ЭПП.

Образующаяся в процессе полирования детали 2 ПГО состоит из паров электролита, анионов и газообразного кислорода. Поскольку травление происходит, в основном, на микронеровностях, где образуется тонкий слой окисла, а процессы анодирования продолжаются, то в результате совместного действия этих факторов происходит уменьшение шероховатости обрабатываемой поверхности и, как следствие, полирование последней.

Пример. Были проведены следующие сравнительные испытания образцов из титанового, никелевого, хромоникелевого и медных сплавов. Для этого проводили ЭПП деталей из указанных сплавов при различных, характерных для предлагаемого изобретения и для способа-прототипа (RU 2725516 C1) режимах полирования.

Условия обработки по предлагаемому способу. Обрабатываемые детали размещали на держателе изделий, снабженным устройством для подъема и опускания деталей в электролит. Подавали на деталь следующие величины положительного электрического потенциала: 230 В - (Н.Р.), 260 В - (У.Р.), 280В - (У.Р.), 320В - (У.Р.), 360В- (Н.Р.). На деталь, при ЭПП воздействовали ПрМП , варьируя его напряженностью в диапазоне от 50-500 кА/м ( 40 кА /м - (Н.Р.); 50 кА /м - (У.Р); 100 кА /м - (У.Р.); 150 кА /м - (У.Р.); 200 кА /м -(У.Р.); 250 кА /м - (У.Р.); 300 кА /м - (У.Р.); 350 кА /м - (У.Р.); 400 кА /м - (У.Р.); 450 кА /м - (У.Р.); 500 кА /м - (У.Р.); 550 кА/м - (Н.Р.) и проводили полирование до достижения требуемой величины шероховатости поверхности. Неудовлетворительным результатом (Н.Р.) считался результат, при котором отсутствовал эффект полирования или уменьшения шероховатости поверхности детали, не обеспечивалась равномерность обработки поверхности и производительность процесса не превышала производительность процесса обработки по способу-прототипу в 1,2-раза, если эффект качественного полирования достигался, то результат считался удовлетворительным (УР).

Используемый электролит.

Для обработки детали из титанового сплава ВТ9.

Водный раствор с содержанием гидроксиламина (NH2OH) 2 вес.% (НР), 3 вес.% - (У.Р.), 7 вес.% - (У.Р.), 10 вес.% (НР), , и содержанием NaF : 0,5 вес.% (НР), 0,7 вес.% - (У.Р.), 0,8 вес.% - (У.Р.), 1,1 вес.% (НР), или содержанием KF: 0,5 вес.% (НР), 0,7 вес.% - (У.Р.), 0,8 вес.% - (У.Р.), 1,1 вес.% (НР). Температура электролита поддерживалась от 74 до 86°С (при выходе из указанного диапазона температур, качество обработки снижалось).

Для обработки деталей из никелевого сплава (ЖС6У) и хромоникелевого (12Х18Н10Т).

Водный раствор сульфата аммония ((NH4)2SO4): 2% (НР), 4%- (У.Р.), 8% - (У.Р.), 11% (НР). Температура электролита поддерживалась от 76 до 88°С (при выходе из указанного диапазона температур, качество обработки снижалось).

Для обработки деталей из медного сплава (Бр.ОЦС 6-6-3) : водный раствор аммонийных солей, содержащий фтористый аммоний (NH4F) и аммоний лимоннокислый (Na3C6H5O7*2H2O) одно-, двух-, трехзамещенный или их смесь при следующем соотношении компонентов, мас. %: фтористый аммоний: 0,5% (НР),, 1,0%,3,0%, 5,0% (НР),, аммоний лимоннокислый одно-, двух-, трехзамещенный или их смесь 1-5, 0,5% (НР), 1,0%- (У.Р.), 3,0%, 5,0% - (У.Р.), 7,0% (НР). Температура электролита поддерживалась от 78 до 86°С (при выходе из указанного диапазона температур, качество обработки снижалось).

Для каждого варианта обработки использовались по три образца в виде пластин размерами: 5 х 10 см.

Традиционный вариант ЭПП осуществляли согласно режимам, представленным в способе-прототипе (патент РФ №2725516) в электролитах того же состава, при воздействии тех же величин напряженности постоянного магнитного поля, для аналогичных деталей.

Результаты сравнительных испытаний представлены в таблицах, в таблице 1 - результаты ЭПП деталей из титанового сплава ВТ9, в таблице 2 - результаты ЭПП деталей из хромоникелевого сплава12Х18Н10Т, в таблице 3 - результаты ЭПП деталей из медного сплава Бр.ОЦС 6-6-3.

Таблица 1

В

МП,

кА /м

ЭПП,

мин

Ra,

мкм

Ra,

мкм

мкм

то

тип

NaF - 0,7

NaF - 0,7

NaF - 0,7

лага

емый

спос

об

NaF - 0,7

NaF - 0,7

NaF - 0,7

Таблица 2

В

МП,

кА /м

ЭПП,

мин

Ra,

мкм

Ra,

мкм

мкм

то

тип

лага

емый

спос

об

Таблица 3

В

МП,

кА /м

ЭПП,

мин

Ra,

мкм

Ra,

мкм

мкм

то

тип

Na3C6H5O7-1,0%

Na3C6H5O7-1,0%

Na3C6H5O7-1,0%

лага

емый

спос

об

Na3C6H5O7-1,0%

Na3C6H5O7-1,0%

Na3C6H5O7-1,0%

По сравнению с известным способом полирования (RU 2725516 C1) производительность процесса по предлагаемому способу в среднем в 1,5-1,8 раза выше, а разброс значений шероховатости поверхности при обработке по предлагаемому способу составляет Ra 0,07…0,11 мкм (среднее значение ΔRa = 0,02 мкм), в то время, как по прототипу - Ra 0,09…0,16 мкм (среднее значение ΔRa = 0,06 мкм). Таким образом, использование предлагаемого изобретения позволяет обеспечить равномерное полирование поверхности деталей при одновременном повышении производительности их обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ДЕТАЛИ В ПЕРЕМЕННОМ МАГНИТНОМ ПОЛЕ ПРИ ПОНИЖЕННОМ ДАВЛЕНИИ | 2023 |

|

RU2820693C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ДЕТАЛИ В МАГНИТНОМ ПОЛЕ В УСЛОВИЯХ ПОНИЖЕННОГО ДАВЛЕНИЯ | 2023 |

|

RU2828005C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ДЕТАЛИ В РАЗРЕЖЕННОЙ АТМОСФЕРЕ | 2023 |

|

RU2817245C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ДЕТАЛИ | 2019 |

|

RU2734802C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ДЕТАЛИ | 2019 |

|

RU2725516C1 |

| СПОСОБ ПОСЛЕДОВАТЕЛЬНОГО ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА ТУРБОМАШИН И РАБОЧАЯ ЕМКОСТЬ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2694935C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА ТУРБОМАШИН И ЭЛАСТИЧНЫЙ ЧЕХОЛ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2694684C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ ДЕТАЛИ | 2019 |

|

RU2715398C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ЛОПАТКИ ТУРБОМАШИНЫ ИЗ ТИТАНОВОГО СПЛАВА | 2023 |

|

RU2812925C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ ЛОПАТКИ ГТД ИЗ ЛЕГИРОВАННОЙ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2715396C1 |

Изобретение относится к электролитно-плазменной обработке металлических деталей и может быть использовано для полирования лопаток турбомашин из титановых и никелевых сплавов. Способ включает погружение детали в электролит, создание вокруг обрабатываемой детали магнитного поля, формирование вокруг обрабатываемой поверхности детали парогазовой оболочки и зажигание разряда между обрабатываемой деталью и электролитом путем подачи на деталь электрического потенциала величиной от 260 В до 320 В, при этом создают переменное магнитное поле частотой, выбираемой из диапазона от 10 Гц до 200 Гц, а полирование ведут при температуре электролита, выбираемой из диапазона от 70 до 90°С. Техническим результатом является обеспечение равномерности полирования поверхности деталей при одновременном повышении производительности их обработки. 6 з.п. ф-лы, 1 ил., 3 табл., 1 пр.

1. Способ электролитно-плазменного полирования детали в магнитном поле, включающий погружение детали в электролит, создание вокруг обрабатываемой детали магнитного поля, формирование вокруг обрабатываемой поверхности детали парогазовой оболочки и зажигание разряда между обрабатываемой деталью и электролитом путем подачи на деталь электрического потенциала величиной от 260 В до 320 В, отличающийся тем, что создают переменное магнитное поле частотой, выбираемой из диапазона от 10 Гц до 200 Гц, а полирование ведут при температуре электролита, выбираемой из диапазона от 70 до 90°С.

2. Способ по п. 1, отличающийся тем, что в процессе полирования вокруг обрабатываемой детали обеспечивают переменное магнитное поле равномерной напряженности, выбирая его значение из диапазона от 50 кА/м до 500 кА/м, при подаче на деталь положительного электрического потенциала.

3. Способ по п. 1, отличающийся тем, что осуществляют полирование детали из титанового сплава, а в качестве электролита используют водный раствор с содержанием от 3 до 7 вес.% гидроксиламина солянокислого с содержанием от 0,7 до 0,8 вес.% NaF или KF, при этом полирование ведут до обеспечения шероховатости не ниже Ra=0,08-0,12 мкм при температуре электролита от 74 до 86°С.

4. Способ по п. 1, отличающийся тем, что осуществляют полирование детали из никелевого или хромоникелевого сплава, а в качестве электролита используют 4-8%-ный водный раствор сульфата аммония, при этом полирование ведут до обеспечения шероховатости не ниже Ra=0,08-0,12 мкм при температуре электролита от 76 до 88°С.

5. Способ по п. 1, отличающийся тем, что осуществляют полирование детали из медных сплавов, а в качестве электролита используют водный раствор аммонийных солей, содержащий фтористый аммоний и аммоний лимоннокислый одно-, двух-, трехзамещенный или их смесь при следующем соотношении компонентов, мас.%: фтористый аммоний 1-3%, аммоний лимоннокислый одно-, двух-, трехзамещенный или их смесь 1-5, а полирование ведут до обеспечения шероховатости не ниже Ra=0,08-0,12 мкм при температуре электролита от 78 до 86°С.

6. Способ по любому из пп. 1-5, отличающийся тем, что переменное магнитное поле создают электромагнитом, а в качестве обрабатываемой детали используют лопатку турбомашины.

7. Способ по любому из пп. 1-5, отличающийся тем, что переменное магнитное поле создают постоянным магнитом, при его вращении с частотой, выбираемой из диапазона от 10 Гц до 200 Гц, обеспечивающей смену полярности магнита относительно обрабатываемой детали.

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ДЕТАЛИ | 2019 |

|

RU2725516C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ДЕТАЛИ | 2019 |

|

RU2734802C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2007 |

|

RU2357019C2 |

| DE 10207632 B4, 06.04.2006. | |||

Авторы

Даты

2024-06-17—Публикация

2023-12-19—Подача