Изобретение относится к двигателестроению, в том числе к авиационным и стационарным двигателям ГТД.

Известна силовая установка по патенту РФ №2189477, которая содержит газотурбинный двигатель - ГТД, газовый тракт, соединяющий этот газотурбинный двигатель со свободной турбиной, и нагрузку в виде электрогенератора, вал которого подсоединен к валу свободной турбины через муфту.

Недостатком этой силовой установки является то, что она имеет низкий КПД около 20%, что почти в 2 раза меньше, чем у современных дизельных установок.

Известна силовая установка газотурбовоза по патенту РФ №2272916, которая содержит газотурбинный двигатель с турбиной и свободную турбину, за которой установлен регенеративный теплообменник, выход из которого соединен с газотурбинным двигателем, конкретно с системой охлаждения турбины.

Недостатком этого двигателя является низкий КПД силовой установки.

Известен газотурбинный двигатель по патенту РФ №2252316 (прототип), который содержит турбокомпрессор, состоящий из компрессора, камеры сгорания и турбины, и не менее двух электрических машин (электрогенератор и электродвигатель), встроенных в турбокомпрессор. Система постоянных магнитов установлена на внутренней поверхности ротора турбокомпрессора, а статор электрической машины установлен на корпусе подшипниковой опоры, т.е. на малом диаметре.

Недостатки этого двигателя: очень маленькая мощность электрических машин, связанная с тем, что они размещены на малом диаметре и имеют по одной ступени. Кроме того, возникают проблемы с охлаждением обмоток статора, размещенных внутри двигателя. Эта конструкция применима для использования электрической машины в качестве стартера или в качестве вспомогательного электрогенератора для питания агрегатов газотурбинного двигателя и самолета.

Задачи создания изобретения: повышение КПД и мощности турбогенератора и машин, созданных на его базе, в том числе двигателей и силовых установок.

Решение указанных задач достигнуто за счет того, что турбогенератор, содержащий не менее одной электрической машины, встроенной в турбину, отличающийся тем, что ротор турбины установлен в опорах на активных магнитных подшипниках, в опорах смонтированы датчики радиального перемещения, которые подключены к блоку управления, электромагниты активных магнитных подшипников подключены через блок управления к потребителям энергии. Активные магнитные подшипники с обеих сторон защищены магнитными уплотнениями. Статор турбины выполнен из магнитомягкого материала. Обмотки электродвигателя выполнены на статоре компрессора, а система постоянных магнитов компрессора закреплена на роторе турбины. Обмотки электрогенератора установлены на статоре турбины, а система постоянных магнитов электрогенератора закреплена на роторе турбины. Обмотки статора электрогенератора заключены в один или несколько кожухов, к которым подведена система воздушного или водяного охлаждения. Турбина может быть выполнена многоступенчатой, а обмотки статора электрогенератора каждая выполнена с возможностью независимого подключения к потребителям через коммутатор.

Активный магнитный подшипник (АМП) - это управляемое электромеханическое устройство, в котором стабилизация положения ротора осуществляется силами магнитного притяжения, действующими на ротор со стороны электромагнитов, ток в которых регулируется системой автоматического управления по сигналам датчиков перемещений ротора. Полный неконтактный подвес ротора может быть осуществлен с помощью либо двух радиальных и одного осевого АМП, либо двух конических АМП. Поэтому система магнитного подвеса ротора включает в себя как сами подшипники, встроенные в корпус машины, так и электронный блок управления, соединенный проводами (электрическими связями) с обмотками электромагнитов и датчиками.

В системе управления может использоваться как аналоговая, так и более современная цифровая обработка сигналов. Основные преимущества АМП - это отсутствие механического контакта и смазки позволяют использовать их при высоких скоростях вращения, в вакууме, высоких и низких температурах, стерильных технологиях и т.д. Исходя из преимуществ активных магнитных подшипников перед известными, можно считать, что их применение в ГТД чрезвычайно перспективно, особенно в ГТД, имеющих источник электроэнергии очень большой мощности, способный бесперебойно обеспечить электроэнергией любые потребители электроэнергии в течение всего цикла работы ГТД.

Предложенное техническое решение обладает новизной, изобретательским уровнем и промышленной применимостью, что подтверждается проведенными патентными исследованиями. Для реализации изобретения достаточно применения известных узлов и деталей, ранее разработанных и реализованных в конструкции газотурбинных двигателей и в общем машиностроении, в том числе и в энергомашиностроении.

Сущность изобретения поясняется на фиг.1...10, где:

на фиг.1 приведена схема газотурбинного двигателя с применением предложенного турбогенератора,

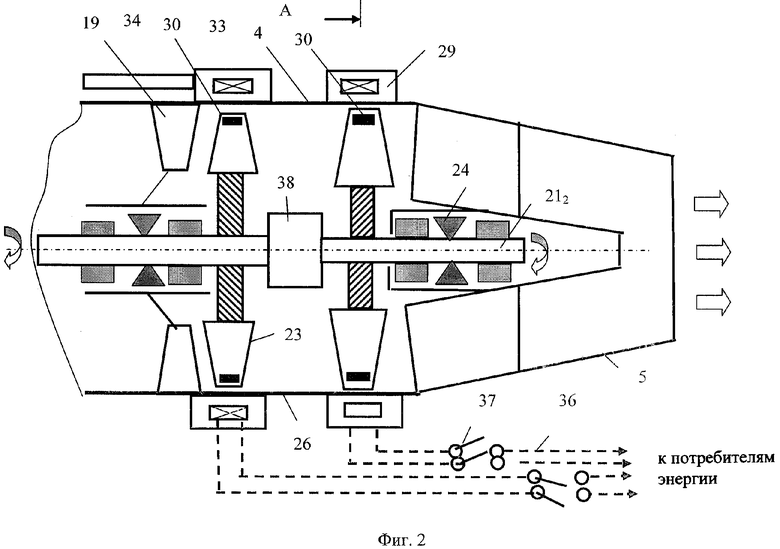

на фиг.2 приведена схема турбогенератора,

на фиг.3 - схема магнитной муфты между ступенями турбины,

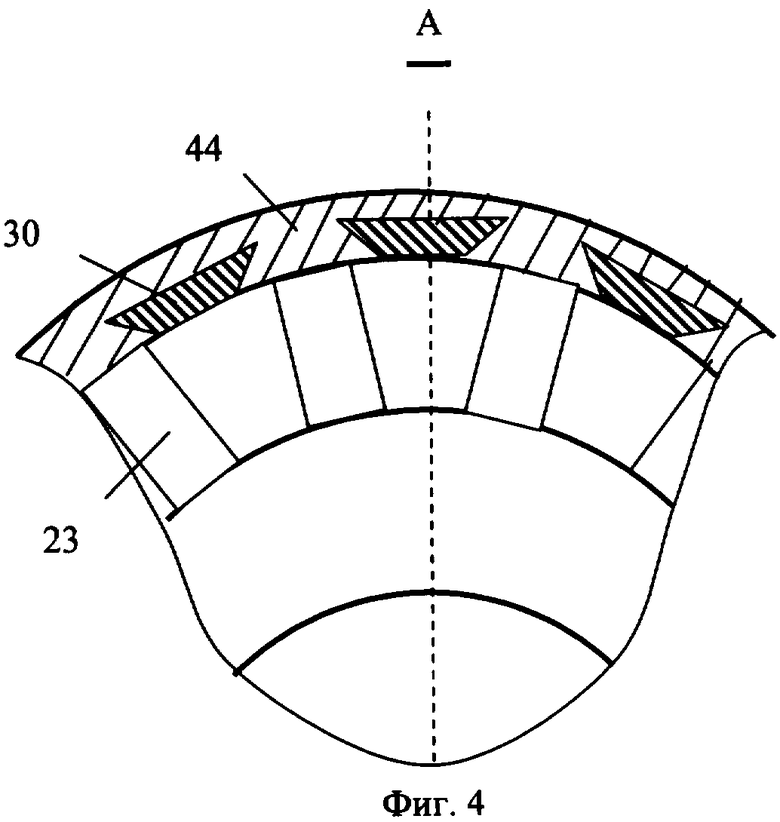

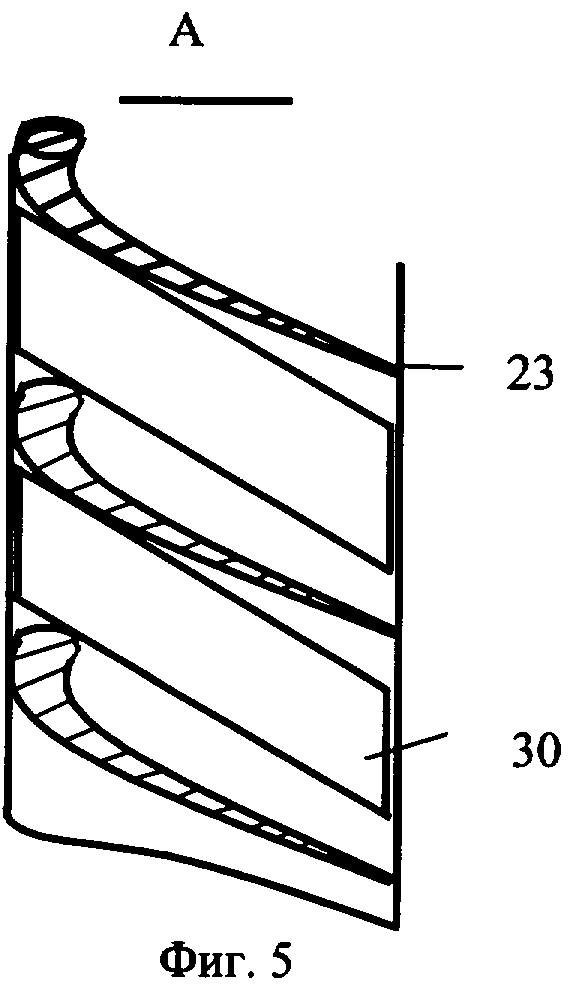

на фиг.4 и 5 приведена схема установки магнитов в роторе турбогенератора,

на фиг.6 приведена схема воздушного охлаждения статорных обмоток турбогенератора,

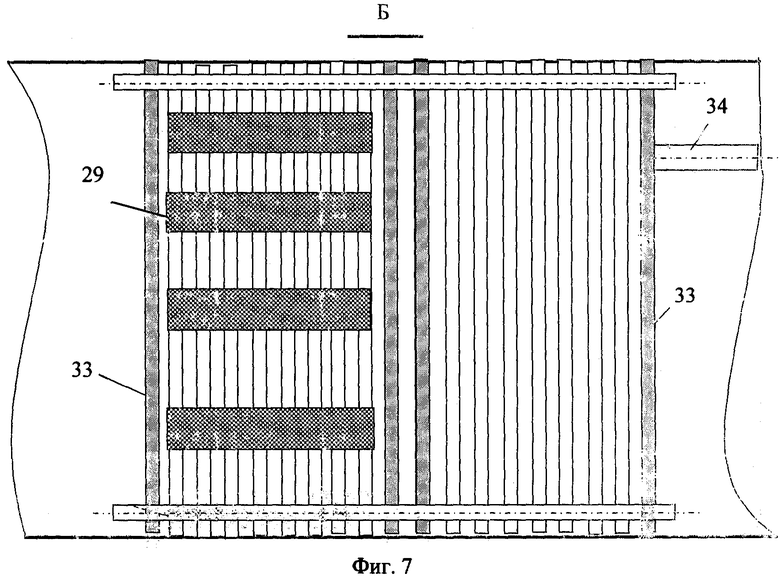

на фиг.7 приведена схема сборки статора турбогенератора из листов магнитомягкой стали,

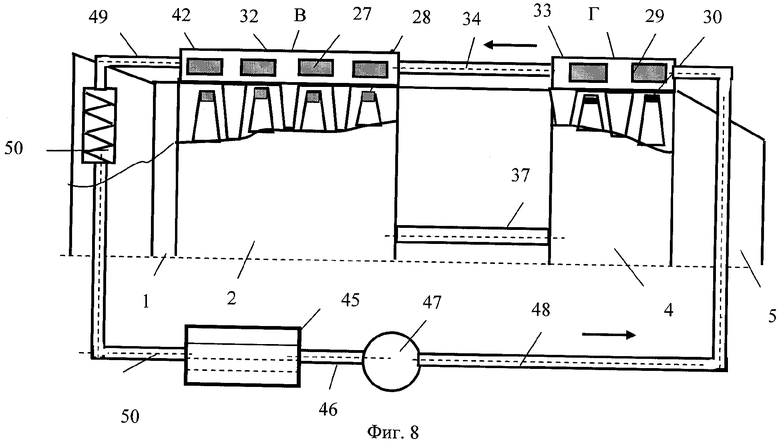

на фиг.8 приведена схема водяного охлаждения статорных обмоток электродвигателя и турбогенератора,

на фиг.9 приведена конструкция опоры с активным магнитным подшипником и магнитными уплотнениями.

Предложенное техническое решение (фиг.1) содержит газогенератор 1, содержащий компрессор 2, камеру сгорания 3 и турбину 4, и выхлопное устройство 5. Газотурбинный двигатель содержит две электрические машины, встроенные в газогенератор 1, при этом в компрессор 2 встроен электродвигатель 6, в турбину 4 встроен электрогенератор 7. Турбина 4 выполнена свободной, т.е. ее вал не связан с валом компрессора.

Газотурбинный двигатель содержит систему топливоподачи с топливопроводом низкого давления 8, подключенным ко входу в топливный насос 9, имеющий привод 10, топливопровод высокого давления 11, вход которого соединен с топливным насосом 9, а выход соединен с кольцевым коллектором 13, кольцевой коллектор 12 соединен с форсунками 13 камеры сгорания 3.

Компрессор 2 содержит статор компрессора 14 и ротор компрессора 15 с валом компрессора 16. Кроме того, компрессор 2 содержит направляющие лопатки компрессора 17 и рабочие лопатки компрессора 18.

Турбина 3 содержит статор турбины 19 и ротор турбины 20 с валом турбины 21, который кинематически не связан с валом компрессора 16, т.е. турбина 4 выполнена свободной. Кроме того, турбина 4 содержит сопловые аппараты турбины 22 и рабочие лопатки турбины 23 (количество ступеней свободной турбины может быть от одной до нескольких).

Ротор компрессора и ротор турбины установлены каждый на двух опорах 24.

Две электрические машины, а именно электродвигатель 25, совмещенный с компрессором 2 и электрогенератор 26, совмещенный с турбиной 4, т.е. турбогенератор. Электродвигатель 25 содержит статорные обмотки компрессора 27, выполненные на статоре компрессора 14, и систему постоянных магнитов электродвигателя 28, установленную на рабочих лопатках компрессора.

Электрогенератор 26 содержит статорные обмотки электродвигателя 29, установленные на статоре турбины 19, и систему постоянных магнитов электрогенератора 30, установленную на рабочих лопатках турбины 23 (фиг.4). Электродвигатель 25 соединен с электрогенератором 26 электрическими связями через коммутатор 37.

Статорные обмотки электродвигателя 27 заключены в кожух компрессора 32, а статорные обмотки электрогенератора 29 заключены в кожух турбины 33 (фиг.1 и 2). К внутренним полостям кожухов 32 и 33 соответственно «В» и «Г» подключена система охлаждения 34. Газотурбинный двигатель имеет блок управления 35, который электрическими связями 36 соединен со всеми приводами и датчиками (фиг.1). Если турбина многоступенчатая, то в линии электрических связей установлены коммутаторы 37, для поочередного подключения статорных обмоток турбин при работе на режиме малой мощности.

Если применены две или более ступеней турбины, то между ними устанавливают магнитные муфты 38 (фиг.3), которые содержат установленную на валу 212 ведущую полумуфту 39 с ведущими магнитами 40 и ведомую полумуфту 41 с ведомыми магнитами 42, соединенную с валом 211. Имеется упорный подшипник 39 для восприятия осевых нагрузок в магнитной муфте 38. Магниты 30 размещены в кольцевом бандаже 44 рабочих лопаток турбины 23 и могут быть установлены между ними под углом (фиг.5). Статорные обмотки турбины 29 (фиг.7) выполнены в пазах Д статорного железа (набора тонких платин из магнитомягкой стали).

Возможны два варианта исполнения системы охлаждения. Воздушная (фиг.6) и водяная (фиг.8 и 9).

По первому варианту (фиг.6) предложено применить воздушное охлаждение.

К кожуху компрессора 32 подключена система охлаждения 34, забирающая воздух из-за первых ступеней компрессора. Далее система охлаждения 34 подключена к кожуху турбины 33 и далее идет на выброс в атмосферу.

По второму варианту (фиг.8 и 9) предложено применить систему водяного охлаждения 34, которая более эффективна, чем воздушная. В стационарных ГТД возможен сброс подогретой воды или пара, но в авиационных ГТД, где вес имеет первостепенное значение, целесообразно применить замкнутую схему охлаждения (фиг.8). Система водяного охлаждения 34 содержит следующие, последовательно соединенные агрегаты и детали: бак воды 45, к которому подсоединен трубопроводом низкого давления 46 водяной насос 47, далее трубопровод высокого давления 48 подсоединен к полости «Г» внутри кожуха турбины 33, далее подсоединен к полости «В» внутри кожуха компрессора 32 и далее паропровод 49 подсоединен к теплообменнику-конденсатору 50, который, например, установлен на входе в ГТД, выход из него трубопроводом рециркуляции 51 соединен с баком воды 45.

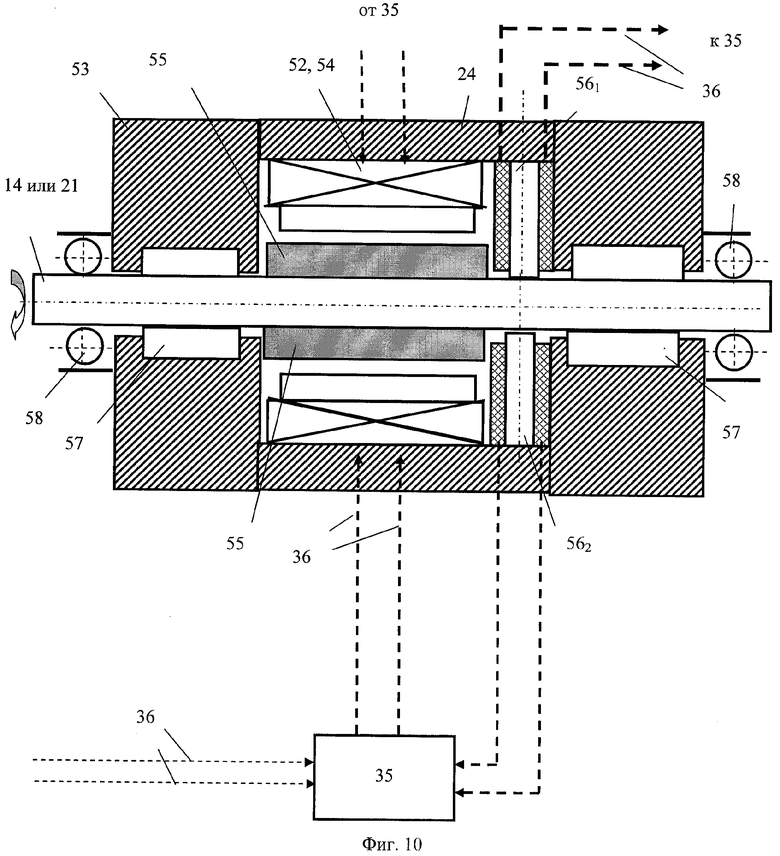

Все опоры 24 (фиг.2 и 10) имеют одинаковую конструкцию и содержат активные магнитные подшипники 52, установленные в корпусах опор 53 и имеющие электромагниты 54 и постоянные магниты 55, которые установлены на валах 14 и 21 и обращенные одноименными полюсами друг относительно друга, т.е. все время отталкиваются.

Кроме того, в корпусах опор 53 установлены датчики радиального перемещения 56. Число датчиков радиального перемещения 56 должно быть не менее двух. Для примера показана система с двумя датчиками радиального перемещения 56 (верхний 561 и нижний 562). Датчики радиального перемещения 56 подключены к блоку управления 35 электрическими связями 36.

Дополнительно по обе стороны от активных магнитных подшипников 52 могут быть выполнены магнитные уплотнения 57, т.е. полости, заполненные реологической жидкостью. Опоры могут иметь дополнительные подшипники качения 56, работающие на стоянке и при запуске и имеющие очень маленькие габариты по сравнению с традиционными подшипниками.

При работе ГТД осуществляют его запуск путем подачи электроэнергии на электродвигатель 25 от внешнего источника энергии (на фиг.1 и 2 не показано). Потом включают привод топливного насоса 10, и топливный насос 9 подает топливо в камеру сгорания, где оно воспламеняется при помощи электрозапальника (на фиг.1 и 2 электрозапальник не показан). Турбина 4 раскручивается и электрогенератор 26 вырабатывает электрический ток, который по электрическим линиям связи 36 подается на электродвигатель 25. Электродвигатель 25 в дальнейшем приводит в действие компрессор 2, а внешний источник тока отключается. Часть электрической энергии по электрическим линиям связи подается на электромагниты 54. Датчики радиального перемещения 56 определяют радиальные зазоры в опоре и через блок управления 35 осуществляют коррекцию радиального зазора путем изменения тока в обмотке электромагнитов 54.

Применение изобретения позволило:

1. Повысить КПД турбины, а также силовой установки или газотурбинного двигателя, разработанного на его основе за счет более рациональной компоновки двигателя и отсутствия жесткой кинематической связи между компрессором и турбиной. Это позволило спроектировать оптимальные компрессор и турбину, например, на разные рабочие обороты (без редуктора и длинного вала, проходящего внутри камеры сгорания, т.е. в зоне чрезвычайно высоких температур) и оптимально согласовать их совместную работу.

2. Улучшить надежность силовой установки за счет:

- отказа от вала, соединяющего компрессор и турбину,

- размещения катушек электрических машин вне двигателя,

- создания идеальных уплотнений, не нуждающихся в смазке, охлаждении и ремонте и не подверженных износу,

- обеспечения бесперебойного питания электроэнергией всех потребителей энергии на ГТД,

- наличия магнитных уплотнений, имеющих идеальные уплотняющие свойства.

3. Обеспечить запуск газотурбинного двигателя или силовой установки, в зависимости от применения турбогенератора, и обеспечить питание электроэнергией очень энергоемких потребителей за счет практически неограниченной мощности электрогенератора, соответствующей мощности турбины.

4. Уменьшить вес и габариты двигателя или силовой установки, или двигателя за счет:

- создания оптимальных турбин потребителя мощности, например, компрессора или насоса, за счет выполнения проекта сопрягаемых узлов с расчетом их работы на различных оборотах за счет различного числа полюсов обмоток статора на электродвигателе и электрогенераторе,

- отказа от громоздких опор с подшипниками, которые размещены в зоне высоких температур, систем смазки этих опор и систем охлаждения масла, применяющегося для смазки этих опор.

5. Реально обеспечить модульность конструкции двигателя или силовой установки на основе турбогенератора за счет того, что каждый его основной узел может быть спроектирован независимо от характеристик сопрягаемого узла.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2006 |

|

RU2322588C1 |

| ТУРБОГЕНЕРАТОР | 2006 |

|

RU2321756C1 |

| ТУРБОВИНТОВОЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2359132C1 |

| ТУРБОВИНТОВОЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2359131C1 |

| ВИНТОВЕНТИЛЯТОРНЫЙ АВИАЦИОННЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2358119C1 |

| ТУРБОВИНТОВОЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2359130C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2006 |

|

RU2325539C2 |

| ТУРБОВИНТОВОЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2358120C1 |

| ВИНТОВЕНТИЛЯТОРНЫЙ АВИАЦИОННЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2379523C2 |

| ВИНТОВЕНТИЛЯТОРНЫЙ АВИАЦИОННЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2358138C1 |

Изобретение относится к газотурбинным двигателям. Задачи создания изобретения: повышение КПД и надежности турбогенератора. Решение указанных задач достигнуто за счет того, что турбогенератор, содержит не менее одной электрической машины, встроенной в турбину, ротор турбины установлен в опорах на активных магнитных подшипниках, в опорах смонтированы датчики радиального перемещения, которые подключены к блоку управления, электромагниты активных магнитных подшипников подключены через блок управления к потребителям энергии, активные магнитные подшипники с обеих сторон защищены магнитными уплотнениями. Статор турбины выполнен из магнитомягкого материала. Обмотки электродвигателя выполнены на статоре компрессора, а система постоянных магнитов компрессора закреплена на роторе турбины. Обмотки электрогенератора установлены на статоре турбины, а система постоянных магнитов электрогенератора закреплена на роторе турбины. Обмотки статора электрогенератора заключены в один или несколько кожухов, к которым подведена система воздушного или водяного охлаждения. Турбина может быть выполнена многоступенчатой, а обмотки статора электрогенератора каждая выполнена с возможностью независимого подключения к потребителям через коммутатор. 5 з.п. ф-лы, 10 ил.

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2003 |

|

RU2252316C2 |

| Способ управления радиальными активными магнитными подшипниками роторной машины и роторная машина | 1990 |

|

SU1751499A1 |

| Устройство для стабилизации магнитного подвеса ротора | 1990 |

|

SU1744313A1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 1998 |

|

RU2168024C2 |

| ПАРОВОЙ УТЮГ С НЕСЪЕМНЫМ КОЛЛЕКТОРОМ ДЛЯ СБОРА НАКИПИ | 2017 |

|

RU2743375C1 |

| Термографический материал | 1985 |

|

SU1268437A1 |

Авторы

Даты

2008-04-27—Публикация

2006-07-26—Подача