Область техники

Изобретение относится к области производства буровых долот PDC, а именно к входному контролю качества резцов PDC (Polycrystalline Diamond Compact, что в переводе на русский язык означает поликристаллический алмазный композит).

Уровень техники

Известен аналогичный способ испытаний материалов на абразивное изнашивание, приведённый в стандарте [ГОСТ 23.207-73. Метод испытаний машиностроительных материалов на ударно-абразивное изнашивание. – М.: Изд-во Стандартов, 1980. – 11 с.]. Сущность способа заключается в том, что производят повторные удары образцом по неподвижной наковальне через слой абразивных частиц (карбид кремния чёрный или абразив, соответствующий воздействующему материалу при эксплуатации) с заданными энергией (2,94…29,4 Дж) удара, скоростью (0,5…5 м/с) и частотой (20…400 мин-1) соударений и оценивают относительную износостойкость материала путём сравнения износа испытываемых и эталонных образцов, испытанных в идентичных условиях.

Недостатком данного способа является низкая достоверность получаемых результатов. Описанный способ изнашивания не вполне соответствует характеру взаимодействия резца PDC с забоем, что делает результаты испытаний на изнашивание недостаточно адекватными.

Другой аналогичный способ испытаний материалов на изнашивание описан в монографии [Фрикционная совместимость материалов: учебное пособие/ А.Р. Галлямов, Р.Г. Гришин, И.Д. Ибатуллин. – Самара: СамГТУ, 2014.-146 с.]. Данный способ заключается в том, что задают режимы испытаний (частоту вращения привода, нормальную нагрузку), включают устройство и запускают рабочую программу, испытуемый резец PDC фиксируют в оправке, обезжиривают резец PDC, наносят на рабочую поверхность резца PDC алмазную пасту, устанавливают оправку с резцом PDC на ось измерительного блока триботехнического комплекса, к резцу PDC подводят термопару через отверстие в оправке, опускают на испытуемый резец PDC алмазный отрезной диск, запускают вращение алмазного отрезного диска и сбор данных в программе, проводят испытание на абразивное изнашивание в течение 10 минут, контролируя в процессе испытания данные о нормальной нагрузке, моменте трения и средней температуре саморазогрева резца PDC, после завершения испытания определяют линейный износ образца методом микрометрирования.

Недостатком данного способа является низкая достоверность получаемых результатов, поскольку изнашивание происходит о незакрепленный абразив, в то время как резцы PDC на забое изнашиваются о закрепленный абразив.

В качестве прототипа выбран способ, описанный в заявке [Заявка на изобретение № 2020142828. Способ испытания резцов PDC на абразивный износ и устройство его осуществления / Ненашев М.В., Деморецкий Д.А. и др. Опубл. 23.06.2022. Бюл. №18], в котором испытываемый резец PDC фиксируют в оправке, оправку с резцом PDC жёстко фиксируют в измерительном блоке, включают привод, с закреплённым на нем алмазным отрезным диском, и систему для сбора, обработки, мониторинга и хранения экспериментальных данных, опускают на резец PDC алмазный отрезной диск, нагружают контакт и проводят испытание в течение определённого времени, в процессе которого контролируют величину нормальной нагрузки, силу трения и температуру резца PDC, при этом резец PDC устанавливают и фиксируют с выступом его алмазосодержащего слоя над оправкой, измерительный блок устанавливают на столе привода таким образом, чтобы алмазный отрезной диск при его опускании касался верхней части кромки резца PDC своей средней частью торца алмазосодержащего слоя.

Недостатком данного способа является низкая достоверность получаемых результатов, поскольку резец PDC во время испытаний сильно нагревается и тепло через оправку передаётся на датчики измерительного блока, что искажает получаемые данные.

Раскрытие сущности изобретения

Техническим результатом настоящего изобретения является повышение достоверности и расширение функциональных возможностей получаемых результатов испытаний резцов PDC на абразивное изнашивание.

Технический результат достигается тем, что известном способе испытания резцов PDC на абразивное изнашивание, в котором испытываемый резец PDC фиксируют в оправке, оправку с резцом PDC жёстко фиксируют в измерительном блоке, включают привод, с закреплённым на нем алмазным отрезным диском, и систему для сбора, обработки, мониторинга и хранения экспериментальных данных, опускают на испытуемый резец PDC алмазный отрезной диск, нагружают контакт и проводят испытание в течение определённого времени, в процессе которого контролируют величину нормальной нагрузки, силу трения и температуру резца PDC, при этом резец PDC устанавливают и фиксируют с выступом его алмазосодержащего слоя над оправкой, измерительный блок устанавливают на столе привода таким образом, чтобы алмазный отрезной диск при его опускании касался верхней части кромки резца PDC своей средней частью торца алмазосодержащего слоя, скорость движения алмазного отрезного диска относительно резца PDC устанавливают аналогичной скорости движения резца PDC относительно забоя, особенность заключается в том, что перед испытанием производят нагрев резца PDC до температуры в диапазоне 600-800°C, оправку алмазного отрезного диска снабжают дополнительным фиксатором, расположенным за пределами зоны алмазосодержащего слоя диска и исключающим проворот диска относительно оправки, после испытаний дополнительно проводят оценку износа алмазного отрезного диска, в процессе испытания производят охлаждение измерительного блока, а основание, консольный стол и шпиндельный узел привода вращения укрепляют стяжкой.

При этом в качестве фиксатора используют винт, или болт, или штифт, установленный в монтажные отверстия оправки и алмазного отрезного диска, а для охлаждения измерительного блока используют проточный вентилятор или другую систему охлаждения.

В заявленном способе для повышения достоверности получаемых результатов испытуемый резец PDC подвергают тем же предварительным воздействиям, способным вызывать повреждение материала, которым подвергаются резцы PDC перед эксплуатацией, а именно на этапе сборки долота во время пайки резцов PDC. При этом резцы PDC нагреваются до температур в диапазоне 600 до 800°C. Поэтому перед испытаниями на абразивное изнашивание производят нагрев испытуемого резца PDC до указанных температур, например, в муфельной печи с выдержкой, достаточной для его полного прогрева. Время выдержки выбирают в зависимости от диаметра резца PDC из учёта 15 секунд на миллиметр радиуса. Таким образом, материал резца PDC во время предварительного нагрева получает те же повреждения, что и другие резцы PDC при сборке, что повышает достоверность получаемых данных.

Опыт проведения испытаний показал, что если не принимать специальные меры, то алмазный отрезной диск ввиду больших сил трения может проскальзывать в оправке, что вызывает неоднозначность в оценке пути трения. Дополнительная фиксация алмазного отрезного диска в оправке исключает проворот за счёт использования фиксатора. Для этого в заявляемый способ добавлены две дополнительные операции, а именно, формирование монтажного отверстия в алмазном отрезном диске, положение которого соответствует положению отверстия на оправке, для установки фиксатора. Это позволит повысить достоверность получаемых данных.

Эффективность работы резцов PDC на забое определяется не только их стойкостью к абразивному изнашиванию, но и проделанной работы по разрушению забоя. Оценить этот фактор можно путём оценки величины абразивного износа алмазного отрезного диска. Например, за счёт определения весового износа, при котором алмазный отрезной диск взвешивают до и после завершения испытания. Разница в массе алмазного отрезного диска позволит увидеть более точную картину характера взаимодействия резца PDC с алмазным отрезным диском и оценки работоспособности режущей кромки резца PDC. Использование характеристики весового износа целесообразно по причине простоты измерения массы резца PDC и алмазного отрезного диска.

В качестве охладителя может быть использован проточный вентилятор, который фиксируется к стойке и охлаждает за счёт потока воздуха. Либо можно использовать любую систему для реализации охлаждения за счёт потока жидкости, или путём установки радиатора.

Краткое описание чертежей

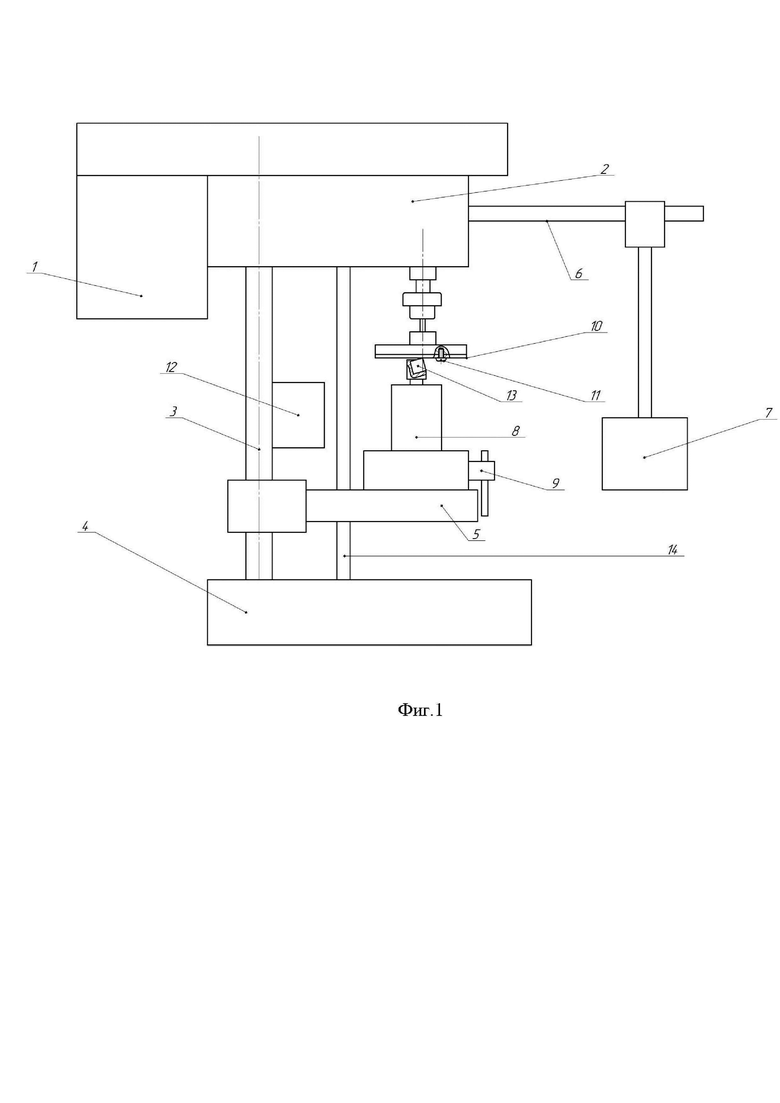

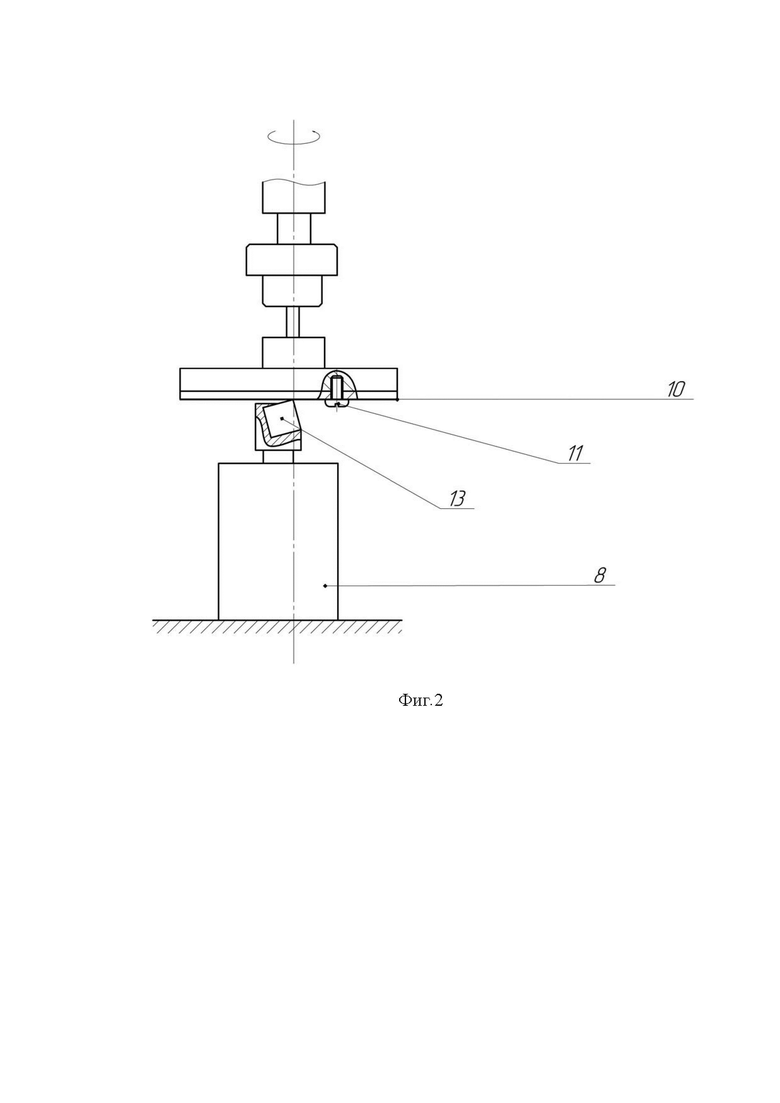

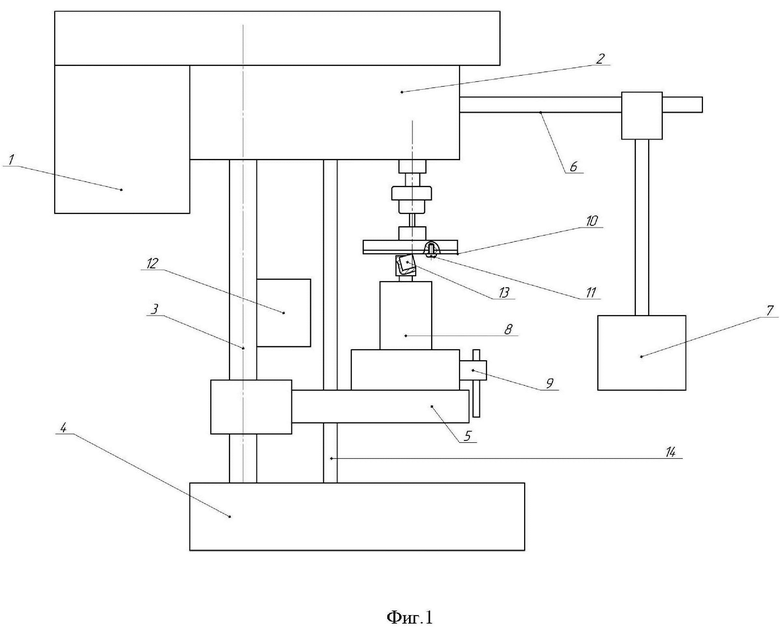

На фиг.1 и фиг. 2 изображена конструкция устройства для испытания алмазных резцов PDC на абразивное изнашивание, где показаны: электродвигатель 1; шпиндельный узел 2; стойка 3; основание 4; консольный стол 5; рычаг 6; груз 7; измерительный блок 8; тиски 9; алмазный отрезной диск 10; фиксатор 11; охладитель 12; резец PDC 13; стяжка 14.

Электродвигатель 1 связан со шпиндельным узлом 2, закреплённым на верхнем конце стойки 3. Нижний конец стойки 3 вертикально установлен на основании 4. Между основанием 4 и шпиндельным узлом 2 на стойке 3 установлен консольный стол 5 с возможностью перемещения и фиксации вдоль оси стойки. В целом элементы поз. 1 – 5 составляют привод вращения устройства. В качестве привода вращения может быть использован сверлильный или сверлильно-фрезерный станок. Для возможности использования привода вращения по назначению он оборудован системой нагружения, включающей рычаг 6 и шарнирно подвешенный к рычагу груз 7.

На консольном столе 5 привода вращения зафиксирован измерительный блок 8, например, с помощью тисков 9, таким образом, чтобы при опускании оправки с алмазным отрезным диском 10 верхняя часть кромки алмазосодержащего слоя испытуемого резца PDC 13 касалась алмазного отрезного диска 10 приблизительно в центре торца алмазосодержащего слоя.

Оправка для крепления алмазного отрезного диска 10 дополнительно содержит фиксатор 11, предотвращающий возможность проворота алмазного отрезного диска 10 вокруг оси вращения при высоких моментах трения во время испытаний, таким образом, обеспечивая одинаковый путь трения при испытаниях различных резцов PDC 13 и, соответственно, повышая достоверность полученных результатов. В качестве фиксатора 11 могут быть использованы винты, болты, штифты и др. элементы, исключающие проворот алмазного отрезного диска 10 относительно оправки. Фиксатор 11 играет роль поводка и может быть установлен на любой открытой поверхности алмазного отрезного 10 диска за исключением алмазосодержащего слоя. Соответственно оправка алмазного отрезного диска 10 и сам алмазный отрезной диск 10 имеют монтажные отверстия под фиксатор 11.

Напротив измерительного блока 8 на стойке 3 закреплён охладитель 12, исключающий нагрев и связанное с ним изменение показаний датчиков, установленных в измерительном блоке 8, что повышает достоверность получаемых измерений. В качестве охладителя 12 может быть использован проточный вентилятор, который фиксируется к стойке 3 и охлаждает за счет потока воздуха. Либо можно использовать любую систему для реализации охлаждения за счет потока жидкости, или путем установки радиатора.

Передача осевой нагрузки на испытуемый резец PDC 13 от рычажной системы нагружения, установленной на шпиндельном узле 2 сопровождается упругой деформацией стойки, что приводит к увеличению расстояния (расхождение) между консольным столом 5 и шпиндельным узлом 2, что приводит к изменению геометрии контакта резца PDC 13 и алмазного отрезного диска 10. Чем больше прилагаемая нагрузка, тем, соответственно, больше деформация и величина расхождения. Поэтому установлена стяжка 14, связывающая основание 4, консольный стол 5 и шпиндельный узел 2, не давая им расходиться при нагрузке. В результате стяжка 14 предотвращает нарушение геометрии контакта резца PDC 13 с алмазным отрезным диском 10, тем самым повышая достоверность получаемых измерений. Роль стяжки 14 может выполнять, например, шпилька, связывающая основание 4, консольный стол 5 и шпиндельный узел 2 за счёт резьбового соединения.

Осуществление изобретения

Заявленный способ испытаний резцов PDC на абразивное изнашивание реализуется по следующим этапам:

• Предварительно нагревают резец PDC 13 до температуры в диапазоне от 600 до 800°C.

• В алмазном отрезном диске 10 производится монтажное отверстие для фиксатора 11.

• Взвешивают резец PDC 13 и алмазный отрезной диск 10 на аналитических весах с точностью до 0,0001 г.

• Резец PDC 13 погружают до упора в гнездо оправки и фиксируют винтом, предотвращая проворот и выпадение резца PDC 13 при испытаниях.

• Алмазный отрезной диск 10 закрепляют на оправке для крепления алмазного отрезного диска 10. Оправку с алмазным отрезным диском 10 фиксируют в патроне привода вращения.

• Оправку с резцом PDC 13 фиксируют в измерительном блоке 8 триботехнического комплекса. Для этого хвостовик оправки вставляют в центральное гнездо измерительного блока 8 и закрепляют винтом. При этом сам измерительный блок 8 устанавливают на столе привода вращения таким образом, чтобы алмазный отрезной диск 10 при опускании касался верхней части кромки резца PDC 13 в средней части торца алмазосодержащего слоя, скорость движения алмазного отрезного диска 10 относительно испытуемого резца PDC 13 устанавливают аналогичной скорости движения резца PDC относительно забоя.

• Включают охладитель измерительного блока.

• Включают привод вращения и систему для сбора, обработки, мониторинга и хранения экспериментальных данных, опускают на резец PDC 13 алмазный отрезной диск 10. Нагружают контакт. Рекомендуемая нормальная нагрузка на контакт – 100…300 Н. Более высокая нагрузка приводит к сильному разогреву резца PDC 13 при испытаниях. Менее высокая нагрузка снизит скорость изнашивания резца PDC 13, что потребует повышения длительности испытаний.

• Проводят испытание на абразивное изнашивание резца PDC 13 об алмазные частицы, закреплённые в алмазосодержащем слое алмазного отрезного диска 10, в течение определённого времени, в процессе испытаний контролируют величину нормальной нагрузки, силу трения и температуру резца PDC 13. Рекомендуемая длительность испытаний 15-60 минут. За это время на кромке резца PDC 13 появляется хорошо различимый изношенный участок в виде лыски.

• После испытаний резец PDC 13 с оправкой остужают до комнатной температуры и повторно взвешивают резец PDC 13 и алмазный отрезной диск 10 на аналитических весах с точностью до 0,0001г.

• Рассчитывают величину весового износа резца PDC 13 и алмазного отрезного диска 10 (как разницу между начальной и конечной массы).

Трение кромки резца PDC об алмазосодержащий слой алмазного отрезного диска достаточно полно имитирует трение резца PDC о забой. Это обеспечивает повышение достоверности получаемых результатов испытаний на абразивное изнашивание и позволяет ранжировать различные партии резцов PDC по износостойкости в условиях абразивного изнашивания.

Пример

Проводили испытания на абразивное изнашивание резцов PDC китайского производства. Для испытаний изготовили оснастку для закрепления алмазного отрезного диска - и оправку для резцов PDC, обеспечивающую наклон оси резца PDC относительно торца алмазного отрезного диска, равного 15°. Предварительного измерили массу резца PDC и алмазного отрезного диска при помощи аналитических весов. Установили резец PDC из первой партии в оправку. Закрепили оправку в гнезде измерительного блока трибометра. Закрепили алмазный отрезной диск в оправке и зафиксировали ее в патроне привода – сверлильного станка. Установили на станке частоту вращения 200 мин-1. Опустили алмазный отрезной диск на поверхность резца PDC и с помощью рычажного механизма задали нормальную нагрузку на контакт 25 кгс. Запустили программу сбора данных и включили станок. В процессе испытаний контролировали величины нормальной нагрузки на контакт, силы трения и средней температуры резца PDC. По истечении 10 минут остановили испытания. Сняли и охладили в воде резец PDC с оправкой до комнатной температуры. Измерили массу изношенных резца PDC и алмазного отрезного диска. Рассчитали величину весового износа резца PDC и алмазного отрезного диска, как разницу между массами неизношенного и изношенного резца PDC. Перевернули в оправке алмазный отрезной диск, так, чтобы снаружи оказался неизношенный торец алмазосодержащего слоя алмазного отрезного диска. Повторно провели аналогичные испытания с резцом PDC из второй партии. Результаты испытаний приведены в таблице.

Таблица. Результаты испытаний резцов PDC на абразивное изнашивание

Испытания на абразивное изнашивание резцов PDC показали достижение заявленного в данном изобретении технического результата.

Повышение достоверности получаемых результатов испытаний резцов PDC на абразивное изнашивание достигается за счёт:

– установки дополнительного фиксатора на оправке алмазного отрезного диска, предотвращающего возможность проворота алмазного отрезного диска вокруг оси вращения при высоких моментах трения во время испытаний и обеспечивающего одинаковый путь трения при испытаниях различных резцов PDC;

– снабжения устройства охладителем измерительного блока, повышающим достоверность показаний датчиков в связи с исключением их нагрева;

– обеспечения испытываемому резцу PDC физико-механического состояния, соответствующему состоянию резцов PDC перед эксплуатацией, после пайки резцов PDC;

– укрепления основания, консольного стола и шпиндельного узла стяжкой, предотвращающей нарушение геометрии контакта резца PDC с алмазным отрезным диском, тем самым повышая достоверность получаемых измерений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для испытания резцов PDC на абразивное изнашивание | 2024 |

|

RU2821174C1 |

| СПОСОБ ПОДБОРА РЕЗЦА PDC ДЛЯ ЗАДАННЫХ ПАРАМЕТРОВ БУРЕНИЯ НА ОСНОВЕ СЕРИИ ИСПЫТАНИЙ | 2022 |

|

RU2799243C1 |

| ТЕСТИРОВАНИЕ ЖЕСТКОСТИ НА ОСНОВЕ АКУСТИЧЕСКОЙ ЭМИССИИ ДЛЯ PDC, PCBN ИЛИ ДРУГИХ ВСТАВОК ИЗ ТВЕРДОГО ИЛИ СВЕРХТВЕРДОГО МАТЕРИАЛА | 2011 |

|

RU2549914C2 |

| ТЕСТИРОВАНИЕ ПРОЧНОСТИ НА ОСНОВЕ АКУСТИЧЕСКОЙ ЭМИССИИ ДЛЯ PDC, PCBN ИЛИ ДРУГИХ ТВЕРДЫХ ИЛИ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2011 |

|

RU2577080C2 |

| БУРОВОЕ ЛОПАСТНОЕ ДОЛОТО | 2008 |

|

RU2374420C1 |

| АЛМАЗНОЕ ДОЛОТО С МЕХАНИЧЕСКИМ КРЕПЛЕНИЕМ РЕЗЦОВ | 2013 |

|

RU2536901C2 |

| ЛОПАСТНОЕ ДОЛОТО (ВАРИАНТЫ) | 2014 |

|

RU2549653C1 |

| СПОСОБ ОЦЕНКИ ОТНОСИТЕЛЬНОЙ ИЗНОСОСТОЙКОСТИ МАТЕРИАЛА | 2006 |

|

RU2315284C1 |

| СИНТЕТИЧЕСКИЕ МАТЕРИАЛЫ ДЛЯ ИСПЫТАНИЯ PDC-РЕЗЦОВ ИЛИ ДЛЯ ИСПЫТАНИЯ ДРУГИХ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2010 |

|

RU2550671C2 |

| СИНТЕТИЧЕСКИЕ МАТЕРИАЛЫ ДЛЯ ИСПЫТАНИЯ PDC-РЕЗЦОВ ИЛИ ДЛЯ ИСПЫТАНИЯ ДРУГИХ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2010 |

|

RU2550672C2 |

Изобретение относится к области производства буровых долот PDC, а именно к входному контролю качества резцов PDC. Сущность: перед испытаниями измерительный блок устанавливают на столе привода таким образом, чтобы алмазный отрезной диск при опускании касался верхней части кромки резца PDC в средней части торца алмазосодержащего слоя, скорость движения алмазного отрезного диска относительно образца устанавливают аналогичной скорости движения резца PDC относительно забоя, при этом перед испытанием резца PDC на абразивное изнашивание производят его нагрев до температуры в диапазоне 600-800°C, а в алмазном отрезном диске просверливают отверстие под фиксатор. Оправку с резцом PDC фиксируют в измерительном блоке, включают привод и осуществляют сбор данных на компьютере, опускают на испытуемый резец PDC алмазный отрезной диск, нагружают контакт, проводят испытание на абразивное изнашивание резца PDC об алмазные частицы в течение определённого времени. В процессе испытаний контролируют величину нормальной нагрузки, силу трения и температуру резца PDC. После испытаний определяют величину износа, по которой судят об износостойкости резца PDC, при этом после испытаний дополнительно проводится оценка износа алмазного отрезного диска, а во время проведения испытаний производится охлаждение измерительного блока. Технический результат: повышение достоверности и расширение функциональных возможностей получаемых результатов испытаний резцов PDC на абразивное изнашивание. 2 з.п. ф-лы, 2 ил., 1 табл.

1. Способ испытания резцов PDC на абразивное изнашивание, в котором испытываемый резец PDC фиксируют в оправке, оправку с резцом PDC жёстко фиксируют в измерительном блоке, включают привод вращения, с закреплённым на нем алмазным отрезным диском, и систему для сбора, обработки, мониторинга и хранения экспериментальных данных, опускают на испытуемый резец PDC алмазный отрезной диск, нагружают контакт и проводят испытание в течение определенного времени, в процессе которого контролируют величину нормальной нагрузки, силу трения и температуру резца PDC, при этом резец PDC устанавливают и фиксируют с выступом его алмазосодержащего слоя над оправкой, измерительный блок устанавливают на столе привода таким образом, чтобы алмазный отрезной диск при его опускании касался верхней части кромки резца PDC своей средней частью торца алмазосодержащего слоя, скорость движения алмазного отрезного диска относительно резца PDC устанавливают аналогичной скорости движения резца PDC относительно забоя, отличающийся тем, что перед испытанием производят нагрев резца PDC до температуры в диапазоне 600-800°C, оправку алмазного отрезного диска снабжают дополнительным фиксатором, расположенным за пределами зоны алмазосодержащего слоя диска и исключающим проворот диска относительно оправки, после испытаний дополнительно проводят оценку износа алмазного отрезного диска, в процессе испытания производят охлаждение измерительного блока, а основание, консольный стол и шпиндельный узел привода вращения укрепляют стяжкой.

2. Способ по п. 1, отличающийся тем, что в качестве фиксатора используют винт, или болт, или штифт, который устанавливают в монтажные отверстия оправки и алмазного отрезного диска.

3. Способ по п. 1, отличающийся тем, что для охлаждения измерительного блока используют проточный вентилятор или другую систему охлаждения.

| RU 2020142828 A, 23.06.2022 | |||

| CN 201364304 Y, 16.12.2009 | |||

| US 10031056 B2, 24.07.2018 | |||

| СПОСОБ ПОДБОРА РЕЗЦА PDC ДЛЯ ЗАДАННЫХ ПАРАМЕТРОВ БУРЕНИЯ НА ОСНОВЕ СЕРИИ ИСПЫТАНИЙ | 2022 |

|

RU2799243C1 |

Авторы

Даты

2024-06-17—Публикация

2024-03-26—Подача