Способ выбора резца PDC для разрабатываемой породы на основе серии испытаний относится к области контроля за породоразрушающим буровым инструментом типа PDC, применяемого для обеспечения требуемых параметров бурения, при ремонте нефтяных и газовых скважин, требующего учета механических свойств, абразивности горных пород и технологических условий при проектировании, изготовлении и эксплуатации породоразрушающего инструмента [G01N3/307, G01N3/00, G01N1/00, G01M13/00].

Из уровня техники известно УСТРОЙСТВО ДЛЯ КОЛИЧЕСТВЕННЫХ ИСПЫТАНИЙ НА ИЗНОСОСТОЙКОСТЬ МАТЕРИАЛА В УСЛОВИЯХ ВЫСОКОГО ДАВЛЕНИЯ [CN209764633 (U), 2019-12-10], предназначенное для количественного тестирования износостойкости материала в условиях большой нагрузки. Устройство содержит корпус поворотного стола, вращающийся патрон для образцов, неподвижно снабженный множеством штифтов для испытуемых образцов, зацеплен с нижней частью вращающегося вала корпуса поворотного стола через зубчатое колесо, нижние части штифтов для испытуемых образцов соприкасаются со скальным диском противоположного шлифования, причем скальный диск противоположного шлифования расположен в скальном патроне противоположного шлифования; при этом датчик давления установлен между встречно-измельчающим скальным патроном и встречно-измельчающим скальным диском, встречно-измельчающий скальный патрон закреплен на верхней части гидравлического устройства уровня 10-100 кН с возможностью вертикального перемещения вверх и вниз, а на штифт испытуемого образца создается сжимающая нагрузка за счет перемещения гидравлического устройства уровня 10-100 кН вверх в процессе испытаний; устройство автоматического управления системой управляет перемещением гидравлического устройства уровня 10-100 кН и скоростью вращения вращающегося вала корпуса поворотного стола, принимая в качестве входного сигнала значение давления, измеряемое в реальном времени; метод может быть использован для эффективной оценки износостойкости материалов резцов проходческого оборудования и т.п. в области щита, бурения и добычи полезных ископаемых при больших нагрузках в моделируемых условиях работы. Недостатком данного аналога является ограниченность информации о состоянии резцов проходческого оборудования, поскольку проводимое испытание не отражает в полной мере всю необходимую информацию о состоянии бурового инструмента.

Также из уровня техники известна УСОВЕРШЕНСТВОВАННАЯ СИСТЕМА БУРЕНИЯ, ОСНОВАННАЯ НА ОПТИМАЛЬНОЙ ТЕОРЕТИЧЕСКОЙ СХЕМЕ РАСПОЛОЖЕНИЯ СКВАЖИН И МЕТОДЕ РАБОТЫ [CN109855989 (A), 2019-06-07], предназначенная для испытания поверхности материала на трещиностойкость при воздействии большой нагрузки. Можно смоделировать стойкость материала к ударному растрескиванию под большой нагрузкой, находящейся в работе головки молота дробилки, бурового долота бурового оборудования, резца горнодобывающего и щитового оборудования и т.п.; ударный шар определенного размера ускоряется в трубопроводе газом под высоким давлением и сталкивается с поверхностью испытуемого образца с определенной скоростью и углом, а критическая скорость удара или критическое контактное напряжение при возникновении трещины в материале поверхность, а также длина и плотность трещины используются в качестве стандартов оценки для измерения стойкости поверхности к растрескиванию испытуемого материала при воздействии большой нагрузки; и устройство имеет такие характеристики, как большой регулируемый диапазон ударной нагрузки и угла столкновения, большое количество типов условий моделирования, простое и легкое обслуживание и т. д. Недостатком данного аналога является то, что оценка стойкости материала к ударам оценивается ударом шара, а не ударом самого резца об породу.

Наиболее близкой по технической сущности является ЛАБОРАТОРНАЯ ОЦЕНКА КОНСТРУКЦИИ РЕЗЦА PDC В СМЕШАННЫХ УСЛОВИЯХ [US2014250994 (A1), 2014-09-11], в которой раскрыт способ испытания суперабразивной фрезы. Способ испытания суперабразивной фрезы может включать этапы выбора набора испытаний с различными параметрами, при которых проводят испытания фрезы; сравнение с эталонной картой; и принятие решения о том, подходит ли суперабразивная фреза для применения с высокой вероятностью успешной работы.

Технической проблемой прототипа является отсутствие возможности испытания бурового инструмента в различных сочетаниях термического, ударного, абразивного и других видах воздействий, образующихся при бурении, а также то, что они не привязаны принятым в бурении категориям твердости и абразивности горных пород.

Задачей изобретения является устранение недостатков прототипа.

Технический результат изобретения заключается в повышение точности подбора резцов PDC для обеспечения требуемых параметров бурения разрабатываемой породы.

Заявленный технический результат достигается за счет того, что способ подбора резца PDC для заданных параметров бурения на основе серии испытаний реализуется в несколько циклов,

первый цикл испытаний характеризуется тем, что серию испытаний проводят без термовоздействия на резцы PDC,

второй цикл испытаний характеризуется тем, что серию испытаний проводят с одним циклом термовоздействия на резцы PDC;

третий цикл испытаний характеризуется тем, что серию испытаний проводят с двумя циклами термовоздействия на резцы PDC;

четвертый цикл испытаний характеризуется тем, что серию испытаний проводят с тремя циклами термовоздействия на резцы PDC;

при реализации каждого из указанных циклов проводят серию испытаний, включающую реализацию следующих этапов,

на первом этапе проводят испытания резцов PDC на соответствие требуемым нагрузкам, для чего резцы PDC устанавливают в оправку гидравлического пресса, далее металлическую поверхность гидравлического пресса приводят в соприкосновение с рабочей поверхностью резцов PDC, далее увеличивают нагрузку гидравлического пресса от нуля до максимальной нагрузки, при которой происходит разрушение резцов PDC по алмазному слою, по полученным значениям максимальной нагрузки присваивают категории породы для которой пригодны резцы PDC, в соответствии с этим на основе данных с первого этапа определяют категорию горной породы, которую можно бурить исследуемым резцом PDC, при этом после каждого цикла утоняют категорию горной породы, которую можно бурить исследуемым резцом PDC,

на втором этапе проводят испытания резцов PDC на стойкость к абразивному износу от горной породы, для чего, первоначально подбирают абразивность алмазного круга методом подбора износа по методике Л. И. Барона и А. В. Кузнецова, после испытания резцов PDC на абразивность для каждого цикла испытаний определяют процент износа по диаметру, объем износа в пределах допуска и пересчитывают пробег до уровня предельного износа каждого резца PDC для каждого цикла испытаний, в соответствии с этим на основе данных со второго этапа определяют общий пробег резца PDC,

на третьем этапе проводят испытания резцов PDC на ударную нагрузку, для чего зубки резцов PDC устанавливают в специальную оправку под углом, обеспечивающим точечное приложение ударной нагрузки от стальной плиты на рабочую кромку резца PDC, далее начинают испытания, где каждый последующий удар производят с приращением энергии вплоть до разрушения зубка, в соответствии с этим на основе данных с третьего этапа определяют максимальное значение ударной нагрузки для зубка резца,

на четвертом этапе проверки микроструктуры и химического состава резцов PDC под микроскопом, осуществляют распиливание резцов PDC и далее, при помощи электронного микроскопа и микрорентгенофлюоресцентной насадки к электронному микроскопу, осуществляют химический анализ по процентному содержанию элементов, в качестве которых выступают углерод, кобальт, вольфрам и кислород, проверка микроструктуры выполняется визуально под микроскопом для определения наличия микротрещин и включений посторонних элементов в структуру алмаза, в соответствии с этим на основе данных с четвертого этапа определяют химический состав резца PDC и микроструктуру материала из которой выполнен резец PDC;

по итогам четырех циклов испытаний с реализацией четырех этапов в каждом цикле получают следующие характеристики для каждого образца резца PDC: категории горной породы, которые можно бурить исследуемым резцом PDC, общий пробег резца PDC, максимальные значения ударной нагрузки для зубка резца PDC, без учета и с учетом термовоздействий, химический состав и микроструктуру материалов из которых выполнены резцы PDC, полученные без учета, и с учетом термовоздействий,

на заключительном этапе осуществляют выбор резца, в соответствии с данными, полученными на предыдущих этапах циклов испытаний, на основании данных полученных с первого этапа подбираются резцы PDC, пригодные для разрабатываемой породы, далее на основании данных, полученных со второго этапа, подбираются резцы удовлетворяющие требованию по общему пробегу резца PDC с учетом термовоздействий, далее на основании данных, полученных с третьего этапа, подбираются резцы PDC удовлетворяющие требованиям по максимальному значению ударной нагрузки для зубка резца после термовоздействий, далее на основании данных, полученных с четвертого этапа, проверяют соответствие химического состава резца PDC и микроструктуры материала, из которого он выполнен заявленным производителем характеристикам.

Краткое описание чертежей

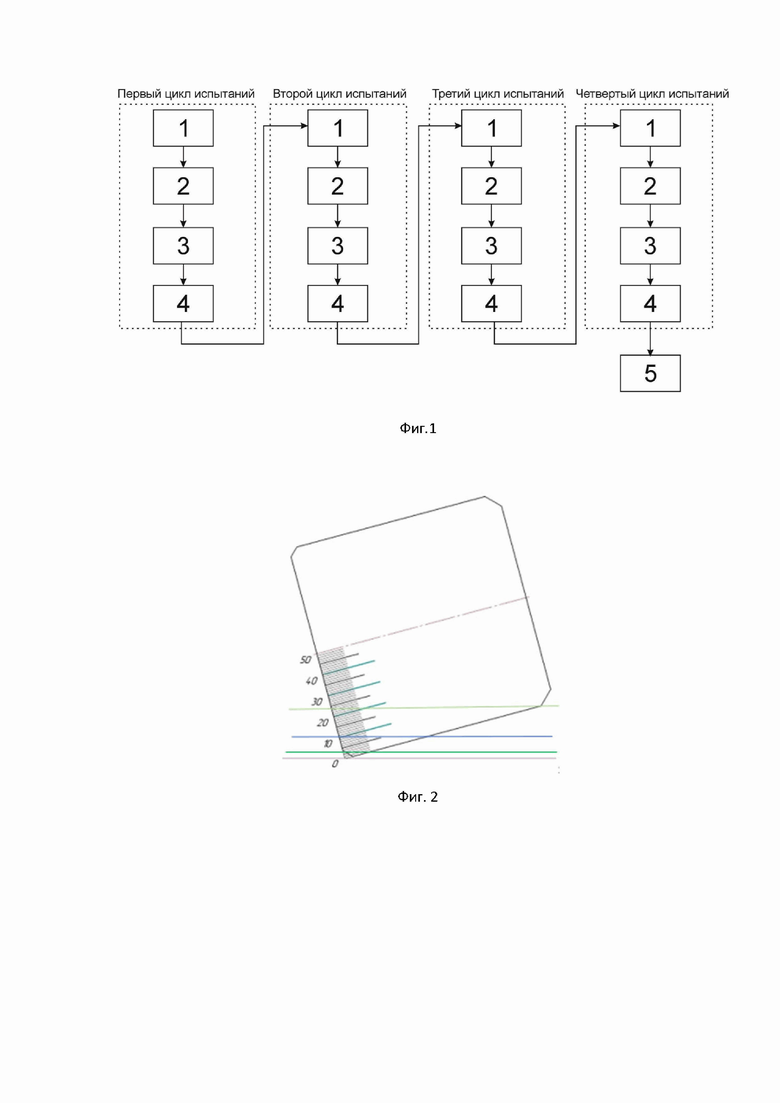

На фиг. 1 показана последовательность осуществления этапов заявленного способа.

На фиг. 2 показана линия износа резца PDC от % износа по диаметру при установке в 15 градусов.

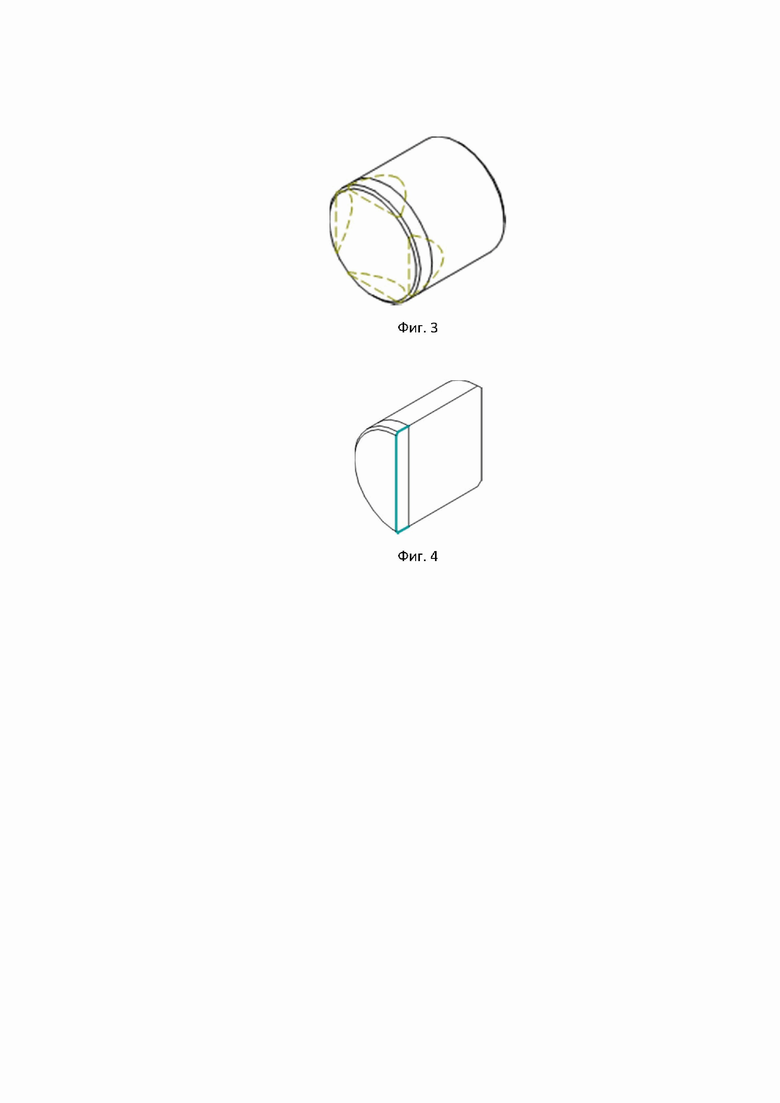

На фиг. 3 показано последовательное испытание одного из образцов резцов PDC на износ с последующим поворотом на 90 градусов (без и с тремя термовоздейстивиями).

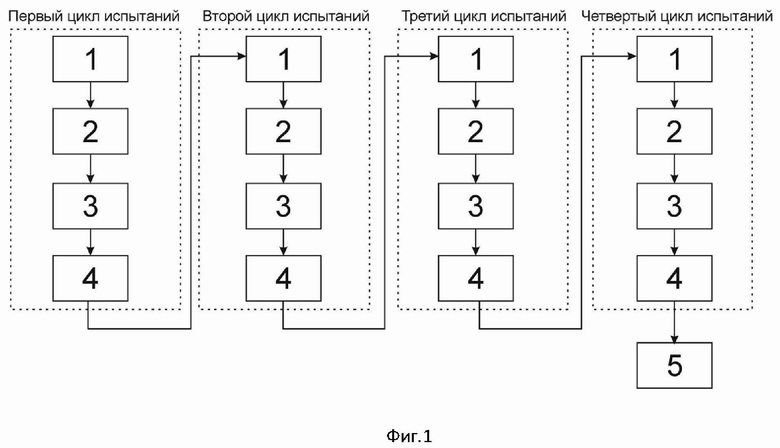

На фиг. 4 показан разрезанный резец PDC для исследования микроструктуры алмазного и твердосплавного слоя.

На фиг. 1 обозначено: 1 - этап испытание резцов PDC на соответствие требуемым нагрузкам, 2 - этап испытания резцов PDC на стойкость к абразивному износу от горной породы, 3 - этап проверки резцов PDC на ударную нагрузку, 4 - этап проверки микроструктуры и химического состава резцов PDC под микроскопом, 5 - этап выбора резцов.

Осуществление изобретения

Способ подбора резца PDC для заданных параметров бурения на основе серии испытаний реализуется в несколько циклов:

- первый цикл испытаний характеризуется тем, что серию испытаний проводят без термовоздействия на резцы PDC,

- второй цикл испытаний характеризуется тем, что серию испытаний проводят с одним циклом термовоздействия на резцы PDC;

- третий цикл испытаний характеризуется тем, что серию испытаний проводят с двумя циклами термовоздействия на резцы PDC;

- четвертый цикл испытаний характеризуется тем, что серию испытаний проводят с тремя циклами термовоздействия на резцы PDC.

При реализации каждого из указанных циклов проводят серию испытаний, включающую реализацию следующих этапов:

- этап испытание резцов PDC на соответствие требуемым нагрузкам 1,

- этап испытания резцов PDC на стойкость к абразивному износу от горной породы 2,

- этап проверки PDC на ударную нагрузку 3,

- этап проверки микроструктуры и химического состава резцов PDC под микроскопом 4.

После реализации четырех циклов испытаний с реализацией четырех этапов в каждом цикле реализуют заключительный этап выбора резцов 5.

На этапе испытания резцов PDC на соответствие требуемым нагрузкам 1, резцы PDC необходимого типоразмера размещают в оправке гидравлического пресса под углом 15 градусов (возможны установки других углов в зависимости от применяемых углов установки на долотах), далее металлическую поверхность гидравлического пресса приводят в соприкосновение с рабочей поверхностью резцов PDC, далее увеличивают нагрузку гидравлического пресса от нуля до максимальной нагрузки, при которой происходит разрушение резцов PDC по алмазному слою, со скоростью 0,0926…0,9259 Н/сек. Таким образом создают нагрузку от нуля до максимальной, до разрушения резца PDC по алмазному слою (выкрашивание, отслоение от твердосплавной пластины), слому твердосплавного зубка. Испытания проводятся для всех циклов заявленного способа, без и после термовоздействий.

Этап испытания резцов PDC на стойкость к абразивному износу от горной породы 2 реализуют при помощи тарированного алмазного круга (12А245, 6А2, 4А2) диаметром 250 мм, который установлен на стенде и находится в контакте с резцом PDC с усилием 150 Н, на частоте вращения диска 200 об/мин, обеспечивает сухое трение или трение с водой, в течение 30 минут. Испытания проводятся для всех циклов заявленного способа, без и после термовоздействий.

Этап проверки резцов PDC на ударную нагрузку 3 проводят для определения максимальной ударной нагрузки разрушения резцов PDC, для чего зубки резцов PDC устанавливают в специальную оправку под углом, 15 градусов (возможны установки других углов в зависимости от применяемых углов установки на долотах), обеспечивающим точечное приложение ударной нагрузки от стальной плиты на рабочую кромку резца PDC, далее начинают испытания, где от энергии 20 Дж и каждый последующий удар производят с приращением энергии на 1 Дж вплоть до разрушения зубка, при этом удар обеспечивают свободным падением плиты с заданной высоты, пропорциональной энергии удара в Дж. Испытания проводятся для всех циклов заявленного способа, без и после термовоздействий.

Этап проверки микроструктуры и химического состава резцов PDC под микроскопом 4 проводят для определения структуры, химического состава, однородности, наличия дефектов, микротрещин, глубины выщелоченного слоя и изменения этих параметров. Испытания проводятся для всех циклов заявленного способа, без и после термовоздействий.

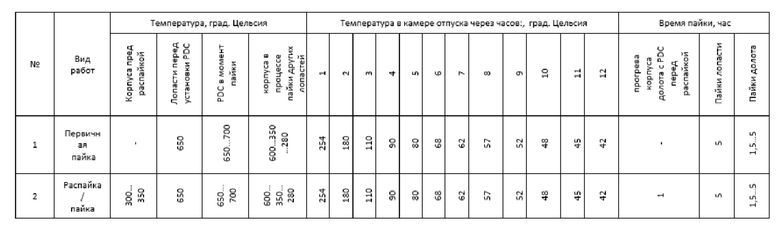

Циклы испытаний отличаются тем, что резцы PDC испытываются без и после термовоздействий. Таким образом, создаются условия, имитирующие процесс пайки по температуре, времени пайки, либо выпайки-пайки, движения пайки с последующим отпуском в печи с удержанием градиента снижения температуры по времени.

на заключительном этапе выбора резцов 5 осуществляют выбор резца, в соответствии с данными, полученными на предыдущих этапах циклов испытаний.

Изобретение реализуется следующим образом.

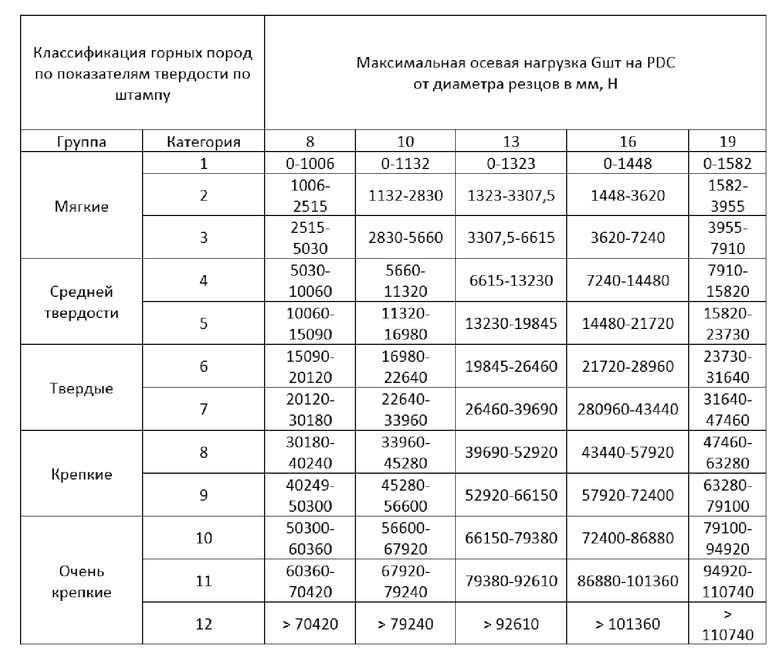

1. Этапы испытания резцов PDC на соответствие требуемым нагрузкам 1, необходимых для обеспечения разрушения горной породы, проводятся по показателю твердости (таблица 1 Пересчетная таблица из VIII класса абразивности в другие классы). По данным испытаниям присваиваются класс резцов PDC от 1 до 12 по категории пород в соответствии с таблицей 1 и заносится в таблицу 7. Испытание резцов PDC происходит в следующем порядке. Резцы PDC необходимого типоразмера устанавливаются в оправку гидравлического пресса под заданным углом. Металлическую поверхность приводят в соприкосновение с рабочей поверхностью резцов PDC. Далее увеличивают нагрузку со скоростью 0,0926…0,9259 Н/сек от нуля до максимальной, при которым происходит разрушение резца PDC по алмазному слою (выкрашивание, отслоение от твердосплавной пластины), слом твердосплавного зубка. Полученное максимальное значение вписывается в таблицу 7.

Испытания проводят в четырех вариантах, для каждого цикла реализации заявленного способа:

- без термовоздействия;

- один цикл термовоздействия - после данного испытания из полученного результата по таблице 1 (максимальная осевая нагрузка на резец PDC от диаметра резцов и классификации горных пород по показателям твердости по штампу) присваивается категория породы, для которой максимально подходит и вписывается в таблицу 7 (Сводная таблица «Качества резцов PDC»);

- два цикла термовоздействия - после данного испытания из полученного результата по таблице 1 проверяется категория породы, если изменений нет, то категория остается прежней, если свойства изменились, то присваивается новая категория как резец PDC БУ класса (после перепайки, реставрации) и вписывается в таблицу 7;

- три цикла термовоздействия - после данного испытания из полученного результата по таблице 1 проверяется категория породы, если изменений нет, то категория остается прежней, если свойства изменились, то присваивается новая категория как резец PDC БУ класса (после перепайки, реставрации) и вписывается в таблицу 7.

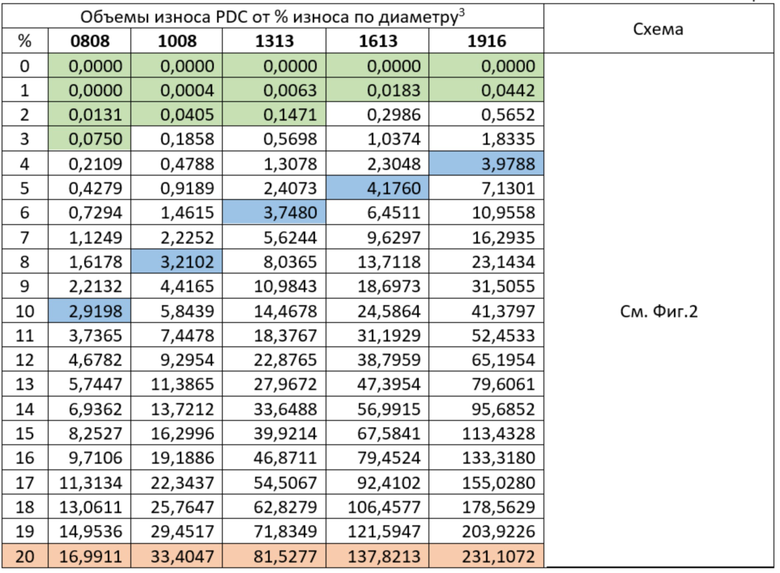

2. Этапы испытания резцов PDC на стойкость к абразивному износу от горной породы 2 проводятся по показателю определенного износа алмазного слоя за пройденный путь (пробег) по калиброванному абразиву в соответствии с таблицей 2 (объемы износа резца PDC от % износа по диаметру при установке в 15 градусов, мм3). В таблице 2 зеленым цветом выделены значения, где износ в пределах фаски (0,3×45°); синим цветом показаны предельный износ до снижения Gшт от увеличения площади контакта; показаны значения объемов, не затрагивающих фаску заднего торца (0,5×45°); оранжевым цветом показан предельный износ резца PDC.

Абразивность алмазного круга подбирается методом подбора износа по методике Л. И. Барона и А. В. Кузнецова по 8 категории абразивности с износом испытуемого прутка стали У8 (наружный диаметр 8 мм, внутренний 4 мм) на 90 мг (0,3 мм по высоте прутка) в течение 10 мин при частоте вращении прутка 400 об/мин и при осевой силе в 150 Н.

Тарированный алмазный круг (12А245, 6А2, 4А2) диаметром 250 мм устанавливается на стенд, к которому прижимается резцы PDC, с усилием 150 Н. Частота вращения диска 200 об/мин, сухое трение или трение с водой, в течение 30 минут.

Таблица 1.

Порядок определения к абразивной стойкости (пробега) производится в следующем порядке:

- после испытания резцов PDC на абразивность определяется % износа по диаметру;

- по таблице 2 определяется объем износа в пределах допуска;

- пересчитывается пробег до уровня предельного износа резцы PDC по таблице 2 (синий цвет) по формуле:

M81,2,3=Мтеста/Vтеста*Vпред.износа,

где M81,2,3 - пробег резца PDC на 8 категории абразивности, для испытаний 1, 2 и 3; Мтеста - пробег при тесте = 3768 м; Vтеста - объем износа при тесте; Vпред.износа - объем предельного износа (выделено синим);

- данные вносятся в таблицу 7.

Таблица 2.

Проводится тестирование одного резца PDC без термовоздействия, далее с 1м циклом термовоздействия, далее со 2м циклом и 3м, как указанно в таблице 6 (порядок испытаний резца PDC) данные вносятся в таблицу 7.

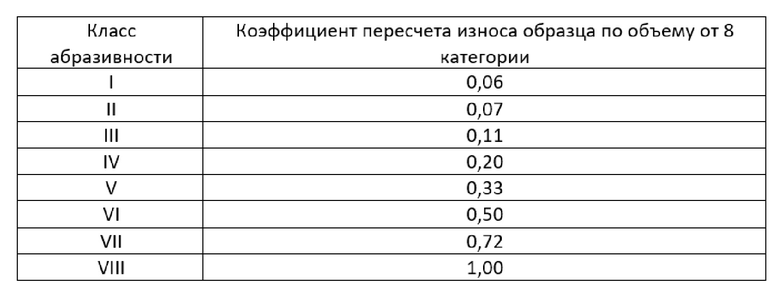

При необходимости пересчета пробега в другие категории абразивности необходимо:

- по таблице 3 (Пересчетная таблица из VIII класса абразивности в другие классы) произвести пересчет объема износа на другие классы абразивности.

Таблица 3.

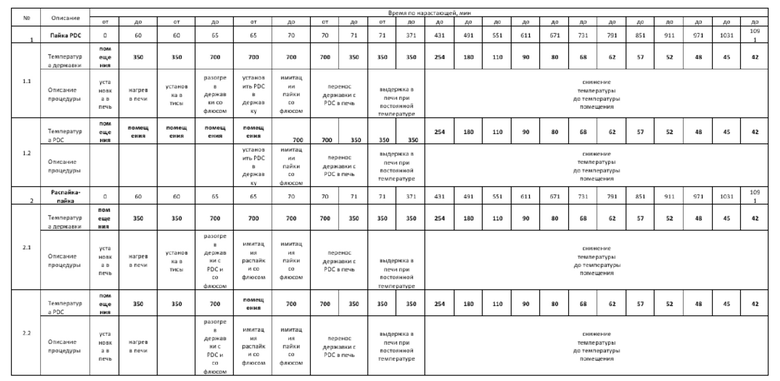

- в таблице 4 (температурные воздействия в процессе пайки) по объему определяется % износа;

Таблица 4.

- в нужном классе абразивности пересчитывается пробег резца PDC на требуемый % износа по формуле

Мn1,2,3=Мтеста/Vnтеста*Vтреб.износа,

где Мn1,2,3, - пробег резца PDC на n категории абразивности, для испытаний 1, 2 и 3; Мтеста - пробег при тесте = 3768 м; Vnтеста - объем износа при тесте d в пересчете на n категорию абразивности; Vnпред.износа - объем предельного износа (выделено синим) в n категории абразивности.

После реализации испытаний в четырех вариантах, для каждого цикла реализации заявленного способа - полученные пробеги суммируются в общий. Тем самым определяется общий пробег - сколько метров может пройти резец PDC в процессе его эксплуатации (на новом инструменте и после 2х ремонтов).

3. Этапы проверки резцов PDC на ударную нагрузку 3 реализуются для определения максимальной ударной нагрузки, при котором происходит разрушение резцов PDC. В ходе испытаний зубок устанавливают в специальную оправку под углом 15 градусов (возможны установки других углов в зависимости от применяемых углов установки на долотах), обеспечивающую точечное приложение ударной нагрузки от стальной плиты на рабочую кромку резца PDC.

Удар обеспечивается свободным падением плиты с заданной высоты, пропорциональной энергии удара так, что высота падения груза в миллиметрах соответствует энергии удара в Джоулях. Испытания начинаются от энергии 20 Дж и каждый последующий удар производится с приращением энергии на 1 Дж вплоть до разрушения зубка. Для этого после каждого удара производится визуальный осмотр поверхности зубка, а также плиты на предмет выявления вмятин и сколов. При появлении сильных вмятин на плите - он заменялся на новый или меняется его положение.

Испытания проводят в четырех вариантах (без и после термовоздействия), для каждого цикла реализации заявленного способа. Данные вносятся в таблицу 7 как ударная нагрузка, Дж.

4. Проверка микроструктуры и химического состава резцов PDC под микроскопом проводится для определения структуры, химического состава, однородности, наличия дефектов, микротрещин, глубины выщелоченного слоя и изменения этих параметров до и после термовоздействия.

Структуру поверхностного слоя образцов и более глубоких после распиливания, производится с помощью электронного микроскопа JEOL JED 2300 AnalisysStation на разных этапах тестовых образцов (таблица 6) фото микроструктур прикладывается в таблицу 7.

Химический анализ отдельных участков слоя резцов PDC оцениваем микрорентгенофлюоресцентной насадкой к электронному микроскопу по % содержанию элементов - Углерод С, Кобальт Со, Вольфрам W, Кислород О (наличие иных элементов недопустимо). Данные заносятся в таблицу 7.

Испытания проводят в четырех вариантах (без и после термовоздействия), для каждого цикла реализации заявленного способа.

Реализация четырех циклов испытаний, в ходе которых проводятся испытания на термостабильность от нагревания, реализуются для определения стойкости резцов PDC (ухудшение прочностных, абразивостойких свойств, изменение структуры материала) от циклических нагревов и охлаждений. В основе лежит имитация процесса пайки и охлаждения в процессе пайки и реставрации долот. В процессе пайки корпус и резец PDC испытывают следующие температурные нагрузки (таблица 4).С учетом таблицы 4 прогретую предварительно в печи оправку устанавливают в тисы прогревают с флюсом до температуры указанной в таблице 5 (методика термовоздействия на резец PDC имитирующий пайку и повторную распайку/пайку резцов) устанавливают резцы PDC прогревают газовой горелкой, присыпают флюсом имитируют процесс пайки по температуре, времени пайки, либо выпайки-пайки, движения пайки с последующим отпуском в м печи с удержанием градиента снижения температуры по времени. Порядок испытаний резцов представлен в таблице 6.

Испытываются резцы PDC до 3х раз:

- 1й раз в режиме пайки;

- 2й и 3й в режиме распайка и пайка.

Таблица 5.

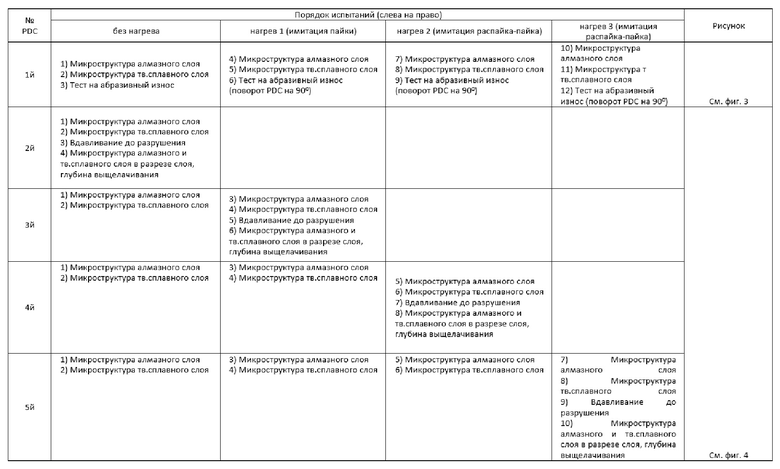

Таблица 6.

5. Этап выбора резцов 5 реализуют следующим образом.

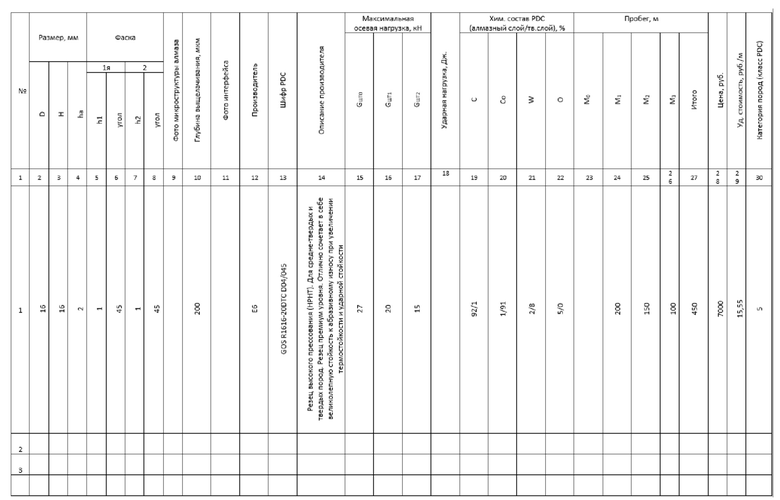

По всем замерам и результатам испытаний, полученных на предыдущих этапах, заполняется таблица 7.

Позиции (номера столбцов таблицы 7) 2, 3, 4, 5, 6 ,7, 8 - это геометрические размеры резцов PDC.

В поз. 9 - вноситься фото, полученное на электронном микроскопе, по которому определяется микроструктура резца.

В поз. 10 - по разрезанному на две части резца PDC визуально по структуре определяется глубина выщелачивания (если резцы PDC выщелачивалось), на электронном микроскопе.

В поз. 11 - фото интерфейса на ультразвуковом микроскопе, где просвечивается поверхность раздела фаз алмаз-твердый сплав. Определяется без термовоздействия, с 1м, 2я циклами и 3я термовоздействия.

В поз. 12, 13, 14, приводятся заявленные данные от производителя резцов PDC.

В поз. 15, 16, 17 - результаты после испытания на прессе. Без термовоздействия, после одного раза, после 2х циклов термовоздействия (возможно и более 3х, если при первых 2…3 воздействий не происходит снижение значения, т.е. нет деградации материала).

В поз. 18 - на ударном копре проверяется максимальное значение удара, при котором происходит разрушение резца PDC. Определяется без термовоздействия, с 1м, 2я циклами и 3я термовоздействия.

В поз. 19, 20, 21, 22 - на электронном микроскопе с микрорентгенофлюоресцентной насадкой определяется содержание элементов в резце PDC. Определяется без термовоздействия, с 1м, 2я циклами и 3я термовоздействия.

В поз. 23, 24, 25, 26 - на стенде по абразивному износу определяется пробег резца PDC. Определяется без термовоздействия, с 1м, 2я циклами и 3я термовоздействия (возможно и более 2…3 циклов если не происходит снижение значения, т.е. нет деградации материала и нет деградации материала при испытании на прочность 15, 16, 17).

В поз. 27 - суммируются пробеги (23, 24, 25, 26) в общий. Тем самым определяется общий пробег - сколько метров (общий пробег может пройти резец PDC в процессе его эксплуатации (на новом инструменте и после 2х ремонтов).

В поз. 28 - покупная цена одного резца PDC.

В поз. 29 - расчет удельной цены, т.е. стоимость одного метра пробега резца PDC (цена/метр).

В поз.30 - по минимальному значению из рядов 15, 16, 17, по таблице 1 в соответствии диаметру резца PDC определяется категория пород соответствующий к данному резцу PDC (на примере данных таблицы 7 - значения к колонках 15, 16, 17 - 27, 20, 15, по таблице 1 для диаметра резца PDC 16 мм значение 15 кН, соответствует категории пород 5).

Выбор резца PDC.

Каждый резец PDС оценивается по 4 м параметрам:

1) Соответствие категории прочности пород (30). При выборе резца PDC, которое будет устанавливаться на долото, должно соответствовать самым твердым из разреза которое будет бурить долото.

2) Абразивная стойкость (27). Резцы PDC которые соответствуют 1-му и 2-му пункту должны обеспечивать планируемую проходку на долото минимально за один рейс (или интервал), либо по количеству рейсов по экономическим показателям. Зная пробег PDC (23, 24, 25, 26) до определенного износа, зная частоту вращения долота и его механическую скорость можно определить плановую проходку на долото. Резцы PDC подбираются таким образом, чтобы обеспечить плановую проходку и проходки после ремонтов. Таким образом подбираются резцы, удовлетворяющие требованию по общему пробегу резца PDC с учетом термовоздействий.

3) Ударная стойкость резца PDC (18). При бурении в определенных случаях (переслаивание пород, трещиноватость, неоднородность, включения, …) возможны вибрации инструмента, которые приводят к ударным нагрузкам на долото и соответственно на резец PDC. Из выбранных резцов PDC, которые соответствуют 1му пункту выбираются резцы PDC которые выдерживают ударные нагрузки с той энергией, которые могут быть рассчитаны. Если ударные нагрузки превышают имеющиеся, то предлагаются варианты снижения этих ударных нагрузок (например, амортизаторы). Таким образом, подбираются резцы PDC удовлетворяющие требованиям по максимальному значению ударной нагрузки для зубка резца после термовоздействий.

4) На основании данных, полученных с четвертого этапа, проверяют соответствие химического состава резца PDC и микроструктуры материала из которого он выполнен требуемым характеристикам

5) Себестоимость (29). После отбора резцов PDC по условиям 1, 2 и 3, выбор PDC производиться для обеспечения минимальной стоимости одного метра бурения долотом.

Примером реализации данного способа является программа испытания резца PDC 0808, диаметром 8 мм и высотой 8 мм. В начале испытания резец устанавливается в станок для абразивного износа. С учетом регламента отрабатываем на станке положенное время и замеряем износ в % по диаметру.

Таблица 7.

Данный износ сравниваем с таблицей 2. К примеру, износ составил 3%. Данному износу по диаметру и размеру резца PDC 0808 объем износа (потери материала резца PDC) составляет 0,0750 мм3 и по формуле:

M81,2,3=(Мтеста/Vтеста)*Vпред.износа,

определяем какой пробег обеспечит данный резец (по 8й категории абразивности пород, т.е. по максимальной) M81,2,3=(Мтеста/Vтеста)*Vпред.износа, = (3768/0,0750)*2,9198=146 691 м. Это значение записывается в таблицу 7.

Такие тесты проводятся по методике несколько раз и после термического воздействия (материал деградирует от нагревания).

При необходимости пересчета пробега на другие категории абразивности, используем коэффициенты из таблицы 3. Так, например, для пересчета данного материала по пробегу на 5ю категорию абразивности производиться так - Vnтеста определяем по таблице 3 - Vnтеста= 0,0750 мм3 *0,33 = 0,02475 мм3

Далее также определяем пробег по формуле

M51,2,3=(Мтеста/Vтеста)*Vпред.износа, = (3768/0,02475)*2,9198=444 517 м.

Вторым образцом проводим статическое нагружение до момента разрушения резца PDC.

Испытуемый резец PDC 0808 устанавливается в станок и нагружается по методике до разрушения алмаза или твердого сплава с фиксацией максимального значения.

Как пример разрушение произошло при нагрузке - 12000 Н - это соответствует 5 категории, группе Средней твердости по таблице 1.

Эти данные вносятся в таблицу 7. Также проводятся ряд таких испытаний после термических воздействий (деградирует материал после нагрева и остывания). Таким образом мы определяем для какой категории твердости пород соответствует испытуемый резец.

Пример подбора резца PDC для обеспечения требуемых параметров бурения.

Изначально имелось 10 резцов PDC. В качестве требования по показателю твердости породы требуются резцы:

- удовлетворяющие 8 классу горной породы;

- со значениями общего пробега не менее чем 440 м;

- со значениями ударной нагрузкой не менее 1000 Дж после четвертого цикла испытаний;

- с химическим составом резца PDC и микроструктуры материала из которого он выполнен соответствующим заявленным производителем характеристикам после четвертого цикла испытаний.

Далее провели четыре цикла испытаний по четыре этапа в каждом, полученные данные внесли с таблицу. При анализе результатов испытаний, выяснилось, что после реализации первого этапа, заданному показателю твердости породы удовлетворяют 6 из 10 резцов PDC. Далее, на основании данных со второго этапа выяснилось, что пробегу в 440 м. соответствуют 4 из оставшихся 6 резцов.

После реализации четвертого этапа, выяснилось, что 1 из оставшихся 4 резцов не имеет нарушение микроструктуры.

Таким образом, реализуя заявленный способ, был осуществлен подбор резца PDC для заданных параметров бурения на основе серии испытаний.

Заявленный технический результат заключается в повышение точности подбора резцов PDC для обеспечения требуемых параметров бурения разрабатываемой породы и достигается благодаря реализации вышеописанных этапов, последовательная реализация которых позволяет выбрать резцы, удовлетворяющие заданным требованиям параметров бурения.

Заявитель в 2022 году реализовал заявленный способ, апробация которого подтвердила заявленный технический результат точность подбора резцов под заданные параметры составила 98%. Наличие 2% неправильного подбора была обусловлена погрешностью при реализации первого - четвертого этапов заявленного способа.

Изобретение относится к области контроля за породоразрушающим буровым инструментом типа PDC, применяемого для обеспечения требуемых параметров бурения, при ремонте нефтяных и газовых скважин, требующего учета механических свойств, абразивности горных пород и технологических условий при проектировании, изготовлении и эксплуатации породоразрушающего инструмента. Сущность: осуществляют четыре цикла испытаний на резцах PDC, без термовоздействия на резцы PDC, с одним циклом термовоздействия на резцы PDC, с двумя циклами термовоздействия на резцы PDC и с тремя циклами термовоздействия на резцы PDC. При реализации каждого из указанных циклов проводят серию испытаний, включающую реализацию четырех этапов. На первом этапе проводят испытания резцов PDC на соответствие требуемым нагрузкам. На втором этапе проводят испытания резцов PDC на стойкость к абразивному износу от горной породы. На третьем этапе проводят испытания резцов PDC на ударную нагрузку. На четвертом этапе осуществляют проверку микроструктуры и химического состава резцов PDC под микроскопом. По итогам четырех циклов испытаний с реализацией четырех этапов в каждом цикле получают следующие характеристики для каждого образца резца PDC: категории горной породы, которые можно бурить исследуемым резцом PDC, общий пробег резца PDC, максимальные значения ударной нагрузки для зубка резца PDC, без учета и с учетом термовоздействий, химический состав и микроструктуру материалов из которых выполнены резцы PDC, полученные без учета, и с учетом термовоздействий. На заключительном этапе осуществляют выбор резца, в соответствии с данными, полученными на предыдущих этапах циклов испытаний. Технический результат: повышение точности подбора резцов PDC для обеспечения требуемых параметров бурения разрабатываемой породы. 4 ил., 7 табл.

Способ подбора резца PDC для заданных параметров бурения на основе серии испытаний реализуется в несколько циклов,

первый цикл испытаний характеризуется тем, что серию испытаний проводят без термовоздействия на резцы PDC,

второй цикл испытаний характеризуется тем, что серию испытаний проводят с одним циклом термовоздействия на резцы PDC;

третий цикл испытаний характеризуется тем, что серию испытаний проводят с двумя циклами термовоздействия на резцы PDC;

четвертый цикл испытаний характеризуется тем, что серию испытаний проводят с тремя циклами термовоздействия на резцы PDC;

при реализации каждого из указанных циклов проводят серию испытаний, включающую реализацию следующих этапов,

на первом этапе проводят испытания резцов PDC на соответствие требуемым нагрузкам, для чего резцы PDC устанавливают в оправку гидравлического пресса, далее металлическую поверхность гидравлического пресса приводят в соприкосновение с рабочей поверхностью резцов PDC, далее увеличивают нагрузку гидравлического пресса от нуля до максимальной нагрузки, при которой происходит разрушение резцов PDC по алмазному слою, по полученным значениям максимальной нагрузки присваивают категории породы, для которой пригодны резцы PDC, в соответствии с этим на основе данных с первого этапа определяют категорию горной породы, которую можно бурить исследуемым резцом PDC, при этом после каждого цикла утоняют категорию горной породы, которую можно бурить исследуемым резцом PDC,

на втором этапе проводят испытания резцов PDC на стойкость к абразивному износу от горной породы, для чего первоначально подбирают абразивность алмазного круга методом подбора износа по методу Барона - Кузнецова, после испытания резцов PDC на абразивность для каждого цикла испытаний определяют процент износа по диаметру, объем износа в пределах допуска и пересчитывают пробег до уровня предельного износа каждого резца PDC для каждого цикла испытаний, в соответствии с этим на основе данных со второго этапа определяют общий пробег резца PDC,

на третьем этапе проводят испытания резцов PDC на ударную нагрузку, для чего зубки резцов PDC устанавливают в специальную оправку под углом, обеспечивающим точечное приложение ударной нагрузки от стальной плиты на рабочую кромку резца PDC, далее начинают испытания, где каждый последующий удар производят с приращением энергии вплоть до разрушения зубка, в соответствии с этим на основе данных с третьего этапа определяют максимальное значение ударной нагрузки для зубка резца,

на четвертом этапе проверки микроструктуры и химического состава резцов PDC под микроскопом, осуществляют распиливание резцов PDC и далее, при помощи электронного микроскопа и микрорентгенофлюоресцентной насадки к электронному микроскопу, осуществляют химический анализ по процентному содержанию элементов, в качестве которых выступают углерод, кобальт, вольфрам и кислород, проверка микроструктуры выполняется визуально под микроскопом для определения наличия микротрещин и включений посторонних элементов в структуру алмаза, в соответствии с этим на основе данных с четвертого этапа определяют химический состав резца PDC и микроструктуру материала, из которого выполнен резец PDC;

по итогам четырех циклов испытаний с реализацией четырех этапов в каждом цикле получают следующие характеристики для каждого образца резца PDC: категории горной породы, которые можно бурить исследуемым резцом PDC, общий пробег резца PDC, максимальные значения ударной нагрузки для зубка резца PDC, без учета и с учетом термовоздействий, химический состав и микроструктуру материалов, из которых выполнены резцы PDC, полученные без учета, и с учетом термовоздействий,

на заключительном этапе осуществляют выбор резца, в соответствии с данными, полученными на предыдущих этапах циклов испытаний, на основании данных полученных с первого этапа подбираются резцы PDC, пригодные для разрабатываемой породы, далее на основании данных, полученных со второго этапа, подбираются резцы удовлетворяющие требованию по общему пробегу резца PDC с учетом термовоздействий, далее на основании данных, полученных с третьего этапа, подбираются резцы PDC удовлетворяющие требованиям по максимальному значению ударной нагрузки для зубка резца после термовоздействий, далее на основании данных, полученных с четвёртого этапа, проверяют соответствие химического состава резца PDC и микроструктуры материала, из которого он выполнен заявленным производителем характеристикам.

| US 20140250994 A1, 11.09.2014 | |||

| US 9383304 B2, 05.07.2016 | |||

| US 10031056 B2, 24.07.2018 | |||

| ТЕСТИРОВАНИЕ ПРОЧНОСТИ НА ОСНОВЕ АКУСТИЧЕСКОЙ ЭМИССИИ ДЛЯ PDC, PCBN ИЛИ ДРУГИХ ТВЕРДЫХ ИЛИ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2011 |

|

RU2577080C2 |

Авторы

Даты

2023-07-04—Публикация

2022-11-22—Подача