Изобретение относится к конструкциям подвесных потолков, в частности к приспособлениям для подвешивания несущей конструкции.

Известен сейсмоустойчивый зажим для закрепления конца каркасного элемента подвесного потолка к настенному уголку, представляющий собой единое штампованное изделие из листового металла, при этом данный зажим содержит центральную часть или седло и пару крепежных крыльев, проходящих в противоположные стороны от задней части седла, при этом седло содержит пару отстоящих друг от друга параллельных стенок, при этом стенки и крылья расположены симметрично относительно воображаемой плоскости, проходящей посередине между стенками, крылья лежат в общей плоскости, перпендикулярной воображаемой плоскости, и каждое из них содержит крюк, расположенный за указанной плоскостью, для захвата вертикального ребра настенного уголка, при этом стенки седла соединены промежуточной перегородкой, которая относит стенки на расстояние, позволяющее стенкам охватывать с двух сторон усиливающее утолщение каркасного элемента при установке на него, при этом стенки содержат пару противолежащих лапок, примыкающих к их передним концам и приспособленных для зацепления с нижней стороной усиливающего утолщения, данные стенки содержат отверстия для размещения винта, который ввинчивается в усиливающее утолщение каркасного элемента, и удлиненные прорези для винта, который ввинчивается в перегородку каркасного элемента, при этом вырезанная лапка одной из стенок седла отведена назад относительно противолежащей лапки стенки седла, при этом данная вырезанная лапка приспособлена для удерживания зажима, установленного на конце каркасного профиля от чрезмерного отклонения вверх, при котором, в условиях сейсмической активности, поперечный профиль соскальзывает с настенного уголка и сила тяжести тянет поперечный профиль вниз к зажиму в сборе. [RU2543015C2, опубл. 27.02.2015].

Недостатком данного аналога является неопределенная толщина зажима, что может привести к нарушению целостности конструкции при высоких нагрузках.

Также известен потолок подвесной реечного типа, содержащий группу несущих профилей и с крюкообразными элементами, средства крепления несущих профилей на несущей конструкции, и потолочные рейки, имеющие элементы разъемного соединения их с несущими профилями в виде фасонных кромок, размещаемых в зеве крюкообразных элементов, отличающийся тем, что он снабжен потолочными раскладками, имеющими элементы разъемного соединения их с потолочными рейками, при этом элементы разъемного соединения потолочных раскладок выполнены в виде двух фасонных кромок, а фасонные кромки потолочных реек выполнены с зигами для упругого взаимодействия с фасонной кромкой потолочной раскладки. Технический результат, который может быть получен при осуществлении заявляемой полезной модели, заключается в упрощении монтажа и в повышении удобства пользования при обеспечении требуемых прочности и качестве отделки. [RU49855U1, опубл. 10.12.2005].

Недостатком данного аналога является низкая скорость монтажа, обусловленная большим количеством болтовых соединений. При необходимости внесения изменений в конструкцию подвесного потолка на месте монтажа, а также при необходимости изменения расстояния между несущими конструкциями подвесного потолка, большое количество болтовых соединений существенно увеличивает скорость возведения такой конструкции.

Наиболее близкое техническое решение описано в подвесном кронштейне встроенного подвесного потолка, который включает в себя подвеску, подвесной киль и прижимной киль, причем подвеска включает в себя стержень с резьбой и дюбелей, дюбели неподвижно установлены на верхнем конце резьбового стержня, киль подвески имеет форму перевернутой буквы U, а киль подвески установлен на нижнем конце стрелы посредством болтов, прижимной киль установлен на подвесном киле. [CN219158137, опубл. 09.06.2023].

Недостатком наиболее близкого технического решения является отсутствие возможности его применения для монтажа подвесной системы для потолочных панелей типа hook-on.

Технической проблемой решаемой заявленным изобретение, является устранение недостатков аналогов.

Задача изобретения - повышение скорости монтажа, а также обеспечение надежности подвесной системы для потолочных панелей.

Технический результат заявленного изобретения заключается в повышении скорости монтажа, а также обеспечении надежности подвесной системы для потолочных панелей.

Указанный технический результат достигается тем, соединительный кронштейн элементов подвесной системы для потолочных панелей, содержащий основную и ответную деталь, выполненные из оцинкованной стали с толщиной стенки в диапазоне от 0,7 мм до 1,2 мм, где основная деталь содержит щелевидные вырезы, отверстия и пазы на боковых стенках, а ответная деталь содержит шипы, причем нижние грани ответной детали расположена ниже, чем щелевидные вырезы основной детали;

В частности, шип и паз выполнены в форме трапеции;

Технический результат достигается тем, что в способе монтажа подвесной системы для потолочных панелей, включающем установку шпильки в цангу, смонтированную в отверстии в потолке, монтаж траверсы к шпильке и монтаж Z-образного профиля к траверсе, применяют соединительный кронштейн элементов подвесной системы для потолочных панелей по п.1, основную деталь которого ставят на траверсу, верхнюю часть Z-образного профиля монтируют в щелевидный вырез основной детали кронштейна, ответную деталь кронштейна ставят на траверсу, отгибают шипы ответной детали кронштейна, приставляют ответную деталь кронштейна к основной, отпускают шипы, фиксируют кронштейн на траверсе.

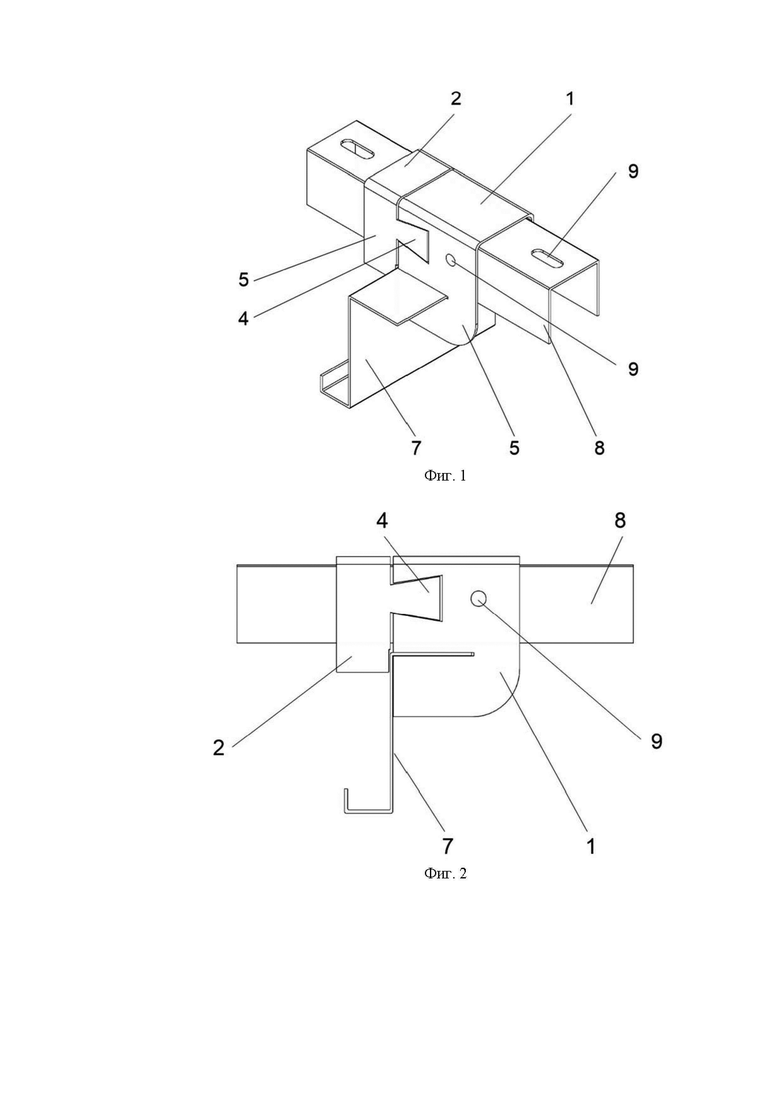

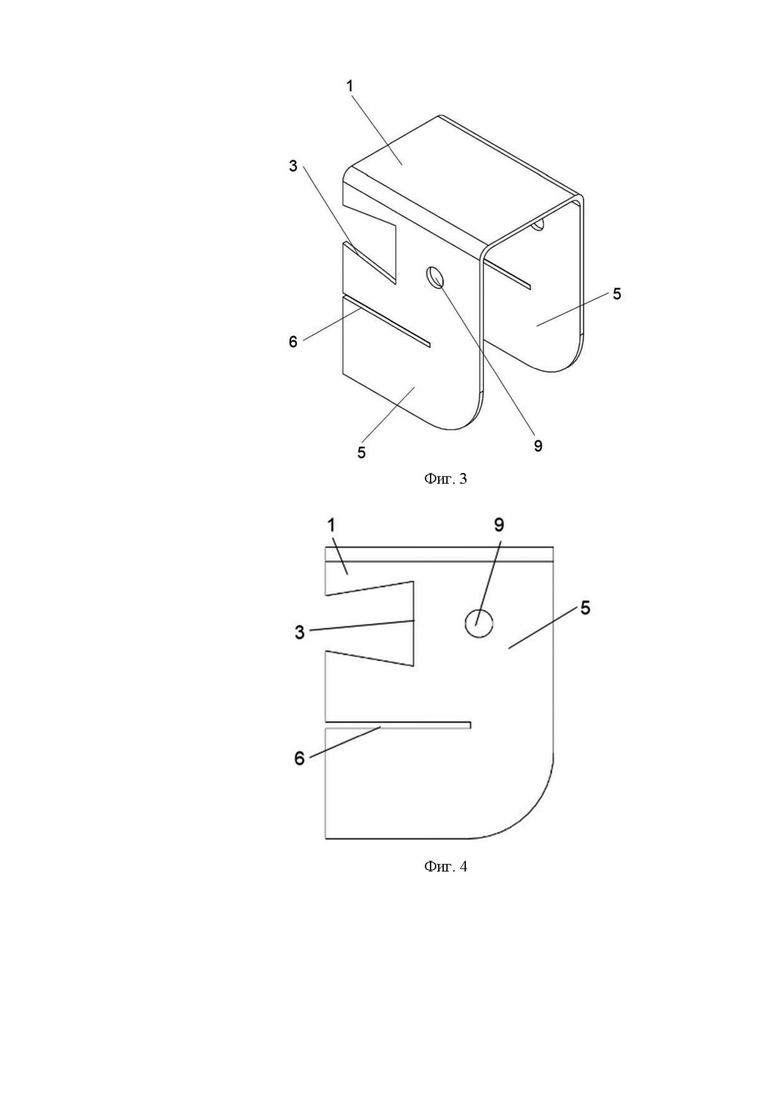

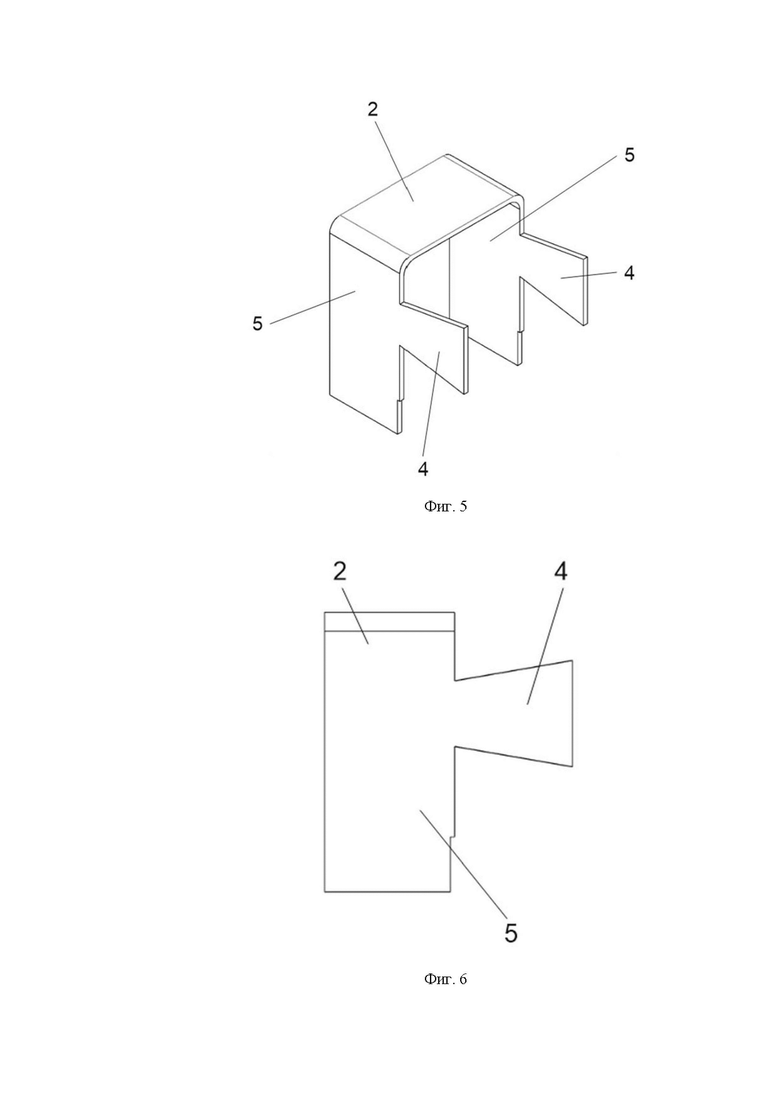

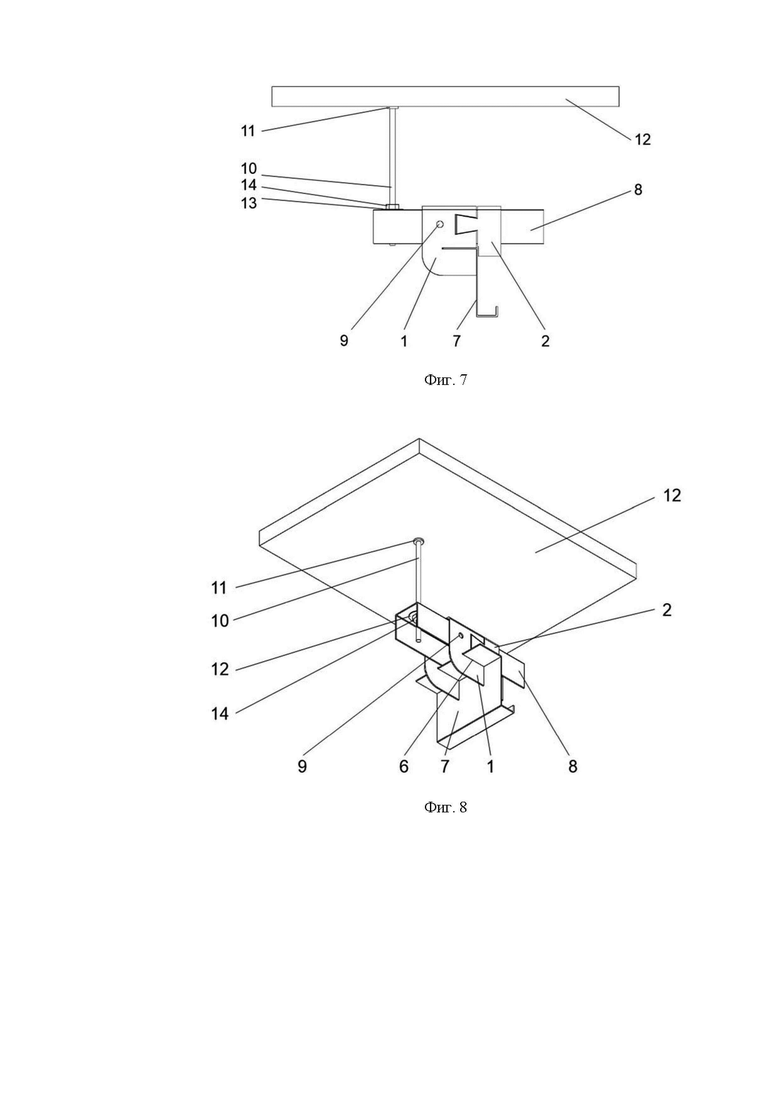

Предложенное изобретение иллюстрируется фигурами.

На фиг. 1 изображен общий вид на кронштейн для подвесного потолка в сборе;

На фиг. 2 изображен вид сбоку на кронштейн для подвесного потолка в сборе;

На фиг. 3 изображен общий вид на основную деталь кронштейна для подвесного потолка;

На фиг. 4 изображен вид сбоку на основную деталь кронштейна для подвесного потолка;

На фиг. 5 изображен общий вид на ответную деталь кронштейна для подвесного потолка;

На фиг. 6 изображен вид сбоку на ответную деталь кронштейна для подвесного потолка.

На фиг. 7 изображен вид сбоку на сборную конструкцию кронштейна, смонтированную к потолку.

На фиг. 8 изображен общий вид на сборную конструкцию кронштейна, смонтированную к потолку.

На фигурах изображено: 1 - основная деталь, 2 - ответная деталь, 3 - паз, 4 - шип, 5 - стенка, 6 - щелевидный вырез, 7 - Z-образный профиль, 8 - траверса, 9 - отверстие, 10 - шпилька, 11 - цанга, 12 - потолок, 13 - шайба, 14 - гайка.

Согласно изобретению, соединительный кронштейн элементов подвесной системы для потолочных панелей, содержит основную деталь 1 и ответную деталь 2, выполненные из оцинкованной стали. Применение оцинкованной стали при формировании подвесного потолка обосновано высокими показателями коррозионно-стойкости данного материала, что обеспечивает долговечность конструкции, что существенно повышает надежность всей подвесной системы для потолочных панелей.

Соединительный кронштейн элементов подвесной системы для потолочных панелей, например для панелей типа hook-on, выполнен из оцинкованной стали с толщиной стенки в диапазоне от 0,7 мм до 1,2 мм, что существенно повышает надежность подвесной системы за счет высоких прочностных характеристик оцинкованной стали указанной толщины. Толщина стенки 5 меньше, чем 0,7 не допускается ввиду недостаточного обеспечения надежности подвесной системы, обусловленной низкими прочностными характеристиками, а также ввиду ненадежного зацепа между пазом 3 основной детали 1 и шипом 4 ответной детали 2 кронштейна ввиду тонких стенок 5 конструкции кронштейна. Исполнение соединительного кронштейна с толщиной стенок 5 больше, чем 1,2 мм нецелесообразно, ввиду необоснованного удорожания конструкции, а также не рекомендуется из-за усложнения монтажа, обусловленного тем, что для монтажа ответной части 2 кронштейна к основной части 1 кронштейна необходимо отогнуть шипы 4 ответной детали 2, при толщине материала более, чем 1,2 мм осуществить отгибание будет затруднительно, что может снизить скорость монтажа подвесной системы для потолочных панелей.

Основная деталь 1 соединительного кронштейна содержит щелевидный вырез 6, необходимый для размещения верхней части Z-образного профиля 7. Щелевидный вырез 6 выполнен на обеих боковых стенках 5 основной детали 1. Щелевидный вырез 6 выполнен таким образом, чтобы в сборе основной детали 1 и ответной детали 2 кронштейна, он был расположен ниже, чем нижняя грань ответной детали 2. Наличие щелевидных вырезов 6 на боковых стенках 5 основной детали 1, а также выполнение их выше, чем нижняя грань ответной детали 2 позволяет фиксировать Z-образный профиль 7 без применения болтового соединения, что существенно повышает скорость монтажа подвесной системы для потолочных панелей за счет отсутствия болтового соединения и возможности регулирования положения (смещения) Z-образного профиля 7 на траверсе 8. Повышение скорости монтажа обеспечивается за счет того, что перпендикулярное соединение траверсы 8 и Z-образного профиля 7 происходит без применения традиционного способа с помощью болта и гайки 14, что требует точной разметки просверливаемых отверстий 9, что в общем случае снижает скорость монтажа подвесной системы. Применение соединительного кронштейна для формирования подвесной системы позволяет производить монтаж с учетом необходимого расстояния между двумя Z-образными профилями 7 и позволяет перемещать Z-образные профили 7 по траверсе 8, устанавливая необходимые расстояния между ними.

Основная деталь 1 соединительного кронштейна содержит отверстия 9 на боковых стенках 5 необходимые для фиксации кронштейна на траверсе 8 после регулирования заданного для определенного размера панели типа hook-on расстояния между Z-образными профилями 7, что обеспечивает надежность подвесной системы для потолочных панелей за счет обеспечения жесткости геометрии конструкции.

Основная деталь 1 соединительного кронштейна содержит паз 3, а ответная деталь 2 соединительного кронштейна содержит шип 4, что образует соединение «шип-паз», необходимое для надежного соединения основой детали 1 и ответной детали 2 соединительного кронштейна, что обеспечивает повышение надежности всей подвесной системы для потолочных панелей.

Шип 4 ответной детали 2 соединительного кронштейна и паз 3 основной детали 1 соединительного кронштейна могут быть выполнены например в форме трапеции, что может дополнительно повысить надежность подвесной системы для потолочных панелей за счет прочности данной формы соединения «шип-паз».

Согласно изобретению, в способе монтажа подвесной системы для потолочных панелей устанавливают шпильку 10, диаметром, например от 6 мм до 8 мм в цангу 11, смонтированную в отверстие в потолке 12, причем применяют шпильку 10 с резьбой. Применение резьбовой шпильки 10 позволяет регулировать высоту подвесной системы, а также обеспечивает повышение надежности за счет прочности материала исполнения резьбовой шпильки 10 и цанги 11.

Монтируют траверсу 8 к шпильке 10 так, чтобы шпилька 10 проходила через технологическое отверстие 9, выполненное в траверсе 8, после чего траверсу 8 фиксируют на шпильке 10 шайбой 13 и гайкой 14, что позволяет регулировать высоту и жестко зафиксировать выбранную высоту, сохраняя геометрию подвесной системы, что соответственно положительно влияет на повышение надежности подвесной системы для потолочных панелей.

Устанавливают основную деталь 1 соединительного кронштейна на траверсу 8.

Монтируют Z-образный профиль 7 к основной детали 1 так, чтобы Z-образный профиль 7 был смонтирован перпендикулярно траверсе 8, а верхняя часть Z-образного профиля 7 располагалась в щелевом вырезе 6.

Монтируют ответную деталь 2 к основной детали 1, для чего шипы 4 ответной детали 2 раздвигают, увеличивая тем самым расстояние между ними, приставляют ответную деталь 2 к основной детали 1 так, чтобы стенки 5 основной детали 1 и ответной детали 2 располагались в одной плоскости, а проекция шипа 4 располагалась в пазе 3, после чего шипы 4 отпускают и, ввиду упругости материала ответной детали 2 шипы 4 принимают свое изначальное положение, возвращаясь в одну плоскость с боковой стенкой. Тем самым шип 4 ответной детали 2 и паз 3 основной детали 1 образуют замковое соединение, а особенность конструкций основной детали 1 и ответной детали 2 не позволяет Z-образному профилю 7 самопроизвольно выскочить из щелевидного выреза 6, обеспечивая тем самым прочное соединение несущих конструкций подвесного потолка, что обеспечивает надежность подвесной системы для потолочных панелей. Применение такого типа соединения с помощью кронштейна существенно увеличивает скорость монтажа подвесной системы для потолочных панелей за счет возможности регулировки расстояния между Z-образными профилями 7 до жесткой фиксации на траверсе 8.

Положение кронштейна на траверсе 8 фиксируют с помощью крепежного изделия, например самореза (на фиг. не показан), который монтируется в отверстие 9, выполненное на стенке 5 основной детали 1, соединяя тем самым основную деталь 1 с траверсой 8, что обеспечивает тем самым сохранение геометрии подвесной системы, что в свою очередь повышает надежность всей подвесной системы для потолочных панелей.

Таким образом, монтаж подвесной системы для потолочных панелей, включающий установку шпильки 10 в цангу 11, смонтированную в отверстие 9 в потолке 12, монтаж траверсы 8 к шпильке 10 и монтаж Z-образного профиля 7 к траверсе 8 с помощью соединительного кронштейна, где соединительный кронштейн содержит основную деталь 1 и ответную деталь 2, выполненные из оцинкованной стали с толщиной стенки от 0,7 мм до 1,2 мм, где основная деталь 1 содержит щелевидные вырезы 6, отверстия 9 и пазы 3 на боковых стенках 5, а ответная деталь 2 содержит шипы 4, причем в сборе нижние грани ответной детали 2 расположены ниже, чем щелевидные вырезы 6 основной детали 1, где основную деталь 1 ставят на траверсу 8, верхнюю часть Z-образного профиля 7 монтируют в щелевидный вырез 6 основной детали 1, ответную деталь 2 кронштейна ставят на траверсу 8, отгибают шипы 4 ответной детали 2 кронштейна, приставляют ответную деталь 2 кронштейна к основной детали 1, отпускают шипы 4 и фиксируют кронштейн на траверсе 8, что повышает скорость монтажа, а также обеспечивает надежность подвесной системы для потолочных панелей.

Примеры реализации.

Первый пример реализации.

Шпильку 10 устанавливают в цангу 11, смонтированную в отверстие 9 в потолке 12. Монтируют траверсу 8 к шпильке 10, где фиксируют положение траверсы на шпильке 8 посредством шайб 13 и гаек 14. На траверсу 8 устанавливают основную деталь 1 соединительного кронштейна, выполненного из оцинкованной стали с толщиной стенки 0,7 мм, затем Z-образный профиль 7 монтируют к соединительному кронштейну таким образом, чтобы верхняя часть Z-образного профиля 7 располагалась в щелевидном вырезе 6 основной детали 1. После чего ответную деталь 2 ставят на траверсу 8, отгибают шипы 4, выполненные в форме трапеции, приставляют ответную деталь 2 к основной детали 1, отпускают шипы 4 и фиксируют кронштейн на траверсе 8 с помощью отверстия 9, выполненного в основной детали 1 и крепежного изделия.

Второй пример реализации.

Шпильку 10 устанавливают в цангу 11, смонтированную в отверстие 9 в потолке 12. Монтируют траверсу 8 к шпильке 10, где фиксируют положение траверсы на шпильке 8 посредством шайб 13 и гаек 14. На траверсу 8 устанавливают основную деталь 1 соединительного кронштейна, выполненного из оцинкованной стали с толщиной стенки 1,0 мм, затем Z-образный профиль 7 монтируют к соединительному кронштейну таким образом, чтобы верхняя часть Z-образного профиля 7 располагалась в щелевидном вырезе 6 основной детали 1. После чего ответную деталь 2 ставят на траверсу 8, отгибают шипы 4, выполненные в форме трапеции, приставляют ответную деталь 2 к основной детали 1, отпускают шипы 4 и фиксируют кронштейн на траверсе 8 с помощью отверстия 9, выполненного в основной детали 1 и крепежного изделия.

Третий пример реализации.

Шпильку 10 устанавливают в цангу 11, смонтированную в отверстие 9 в потолке 12. Монтируют траверсу 8 к шпильке 10, где фиксируют положение траверсы на шпильке 8 посредством шайб 13 и гаек 14. На траверсу 8 устанавливают основную деталь 1 соединительного кронштейна, выполненного из оцинкованной стали с толщиной стенки 1,2 мм, затем Z-образный профиль 7 монтируют к соединительному кронштейну таким образом, чтобы верхняя часть Z-образного профиля 7 располагалась в щелевидном вырезе 6 основной детали 1. После чего ответную деталь 2 ставят на траверсу 8, отгибают шипы 4, выполненные в форме трапеции, приставляют ответную деталь 2 к основной детали 1, отпускают шипы 4 и фиксируют кронштейн на траверсе 8 с помощью отверстия 9, выполненного в основной детали 1 и крепежного изделия.

Таким образом, заявленное изобретение, за счет примененных в нем устройств и технологий, совокупности их характеристик и взаимосвязей положительно влияет на конечный продукт, повышает скорость монтажа и обеспечивает надежность подвесной системы для потолочных панелей.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЛОЧНО-МОДУЛЬНАЯ СИСТЕМА МАЛОЭТАЖНОГО СТРОИТЕЛЬСТВА | 2024 |

|

RU2834577C1 |

| БЫСТРОВОЗВОДИМОЕ КАРКАСНОЕ ЗДАНИЕ | 2019 |

|

RU2713847C1 |

| ЗДАНИЕ С ВОЗДУШНЫМ ОТОПЛЕНИЕМ | 2005 |

|

RU2293823C2 |

| Каркас мобильного каркасно-модульного здания | 2022 |

|

RU2786917C1 |

| ФАСЕТОЧНЫЙ МЕТАЛЛИЧЕСКИЙ ПОДВЕСНОЙ ПОТОЛОК | 2009 |

|

RU2507351C2 |

| СПОСОБ ВОЗВЕДЕНИЯ ЗДАНИЯ | 1999 |

|

RU2208099C2 |

| Быстровозводимое блочно-модульное здание (варианты) | 2023 |

|

RU2811578C1 |

| ПОТОЛОЧНАЯ СИСТЕМА С КРЕПЕЖНЫМИ КРОНШТЕЙНАМИ ДЛЯ ПОТОЛОЧНОГО ЭЛЕМЕНТА | 2014 |

|

RU2588270C2 |

| ЗАЖИМ ДЛЯ КРЕПЛЕНИЯ ПОТОЛОЧНЫХ ПАНЕЛЕЙ К РЕШЕТКЕ ИЗ Т-ОБРАЗНЫХ ПРОФИЛЕЙ | 2006 |

|

RU2405090C2 |

| Универсальная декоративная подвесная рамочная потолочная и стеновая система | 2017 |

|

RU2658927C1 |

Изобретение относится к конструкциям подвесных потолков, в частности к приспособлениям для подвешивания несущей конструкции. Указанный технический результат достигается тем, что соединительный кронштейн элементов подвесной системы для потолочных панелей, содержащий основную и ответную деталь, выполненные из оцинкованной стали с толщиной стенки в диапазоне от 0,7 мм до 1,2 мм, где основная деталь содержит щелевидные вырезы, отверстия и пазы на боковых стенках, а ответная деталь содержит шипы, причем нижние грани ответной детали расположена ниже, чем щелевидные вырезы основной детали. Технический результат достигается тем, что в способе монтажа подвесной системы для потолочных панелей, включающем установку шпильки в цангу, смонтированную в отверстии в потолке, монтаж траверсы к шпильке и монтаж Z-образного профиля к траверсе, применяют соединительный кронштейн элементов подвесной системы для потолочных панелей по п.1, основную деталь которого ставят на траверсу, верхнюю часть Z-образного профиля монтируют в щелевидный вырез основной детали кронштейна, ответную деталь кронштейна ставят на траверсу, отгибают шипы ответной детали кронштейна, приставляют ответную деталь кронштейна к основной, отпускают шипы, фиксируют кронштейн на траверсе. Таким образом, заявленное изобретение, за счет примененных в нем устройств и технологий, совокупности их характеристик и взаимосвязей положительно влияет на конечный продукт, повышает скорость монтажа и обеспечивает надежность подвесной системы для потолочных панелей. 2 н. и 1 з.п. ф-лы, 8 ил.

1. Соединительный кронштейн элементов подвесной системы для потолочных панелей, содержащий основную и ответную деталь, выполненные из оцинкованной стали с толщиной стенки в диапазоне от 0,7 мм до 1,2 мм, где основная деталь содержит щелевидные вырезы, отверстия и пазы на боковых стенках, а ответная деталь содержит шипы, причем нижние грани ответной детали расположены ниже, чем щелевидные вырезы основной детали.

2. Способ монтажа подвесной системы для потолочных панелей, включающий установку шпильки в цангу, смонтированную в отверстии в потолке, монтаж траверсы к шпильке и монтаж Z-образного профиля к траверсе, отличающийся тем, что применяют соединительный кронштейн элементов подвесной системы для потолочных панелей по п.1, основную деталь которого ставят на траверсу, верхнюю часть Z-образного профиля монтируют в щелевидный вырез основной детали кронштейна, ответную деталь кронштейна ставят на траверсу, отгибают шипы ответной детали кронштейна, приставляют ответную деталь кронштейна к основной, отпускают шипы, фиксируют кронштейн на траверсе.

3. Соединительный кронштейн элементов подвесной системы для потолочных панелей по п. 1, отличающийся тем, что шип и паз выполнены в форме трапеции.

| CN 219158137 U, 09.06.2023 | |||

| Способ азотирования стальных и чугунных изделий | 1934 |

|

SU43658A1 |

| Пеногенератор | 1934 |

|

SU49855A1 |

| US 11732878 B2, 22.08.2023 | |||

| US 9435121 B2, 06.09.2016. | |||

Авторы

Даты

2024-06-25—Публикация

2023-12-21—Подача