Изобретение относится к строительству, а именно к блочно-модульным системам малоэтажного строительства [E04B 1/348].

Из уровня техники известно МОБИЛЬНОЕ СБОРНО-РАЗБОРНОЕ МОДУЛЬНОЕ СООРУЖЕНИЕ [RU2194126C1, опубл. 10.12.2002], содержащее сетку колонн, вертикальные балки и связанные с ними жилищные или бытовые модули. Сетка образована колоннами, каждая из которых выполнена из четырех соединенных между собой уголковых профилей, образующих в поперечном сечении  -образную форму колонны. Верхняя и нижняя базы каждой колонны представляют собой четыре соединенных между собой n-плечевых базовых элемента, где 2≤n≤4, плечи которых образованы отрезками уголкового профиля, каждый из которых направлен вдоль одной из четырех полуосей: а, b, с1 и c2, исходящих из одной точки O и расположенных в пространстве таким образом, что с1 и с2 образуют прямую, а а и b перпендикулярны этой прямой и перпендикулярны друг другу, причем все плечи базового элемента скреплены между собой концами, направленными к точке O, при этом длины плеч базового элемента могут быть как равны, так и не равны между собой, и удовлетворяют условию: Li= li+di, где i может принимать значения a, b, с1, с2; Li - длина плеча i-го базового элемента в одном из направлений координатных осей а, b, с1, с2; li - основной размер i-го плеча, равный длине участка плеча, соприкасающегося с соответствующим плечом соседнего базового элемента; di - дополнительный размер i-го плеча, равный длине участка плеча, соприкасающегося с горизонтальным участком балки или вертикальным участком колонны, состыкованным с вышеупомянутым плечом соседнего базового элемента, ориентированного в том же направлении, что и плечо, при отсутствии у базового элемента плеча по какой-либо из осей Li=0, в ином случае Li>0, при этом li≥p, a di=0 или di≥k, где р и k - постоянные, рассчитанные исходя из условий обеспечения необходимой прочности соединения в зависимости от типоразмера уголкового профиля.

-образную форму колонны. Верхняя и нижняя базы каждой колонны представляют собой четыре соединенных между собой n-плечевых базовых элемента, где 2≤n≤4, плечи которых образованы отрезками уголкового профиля, каждый из которых направлен вдоль одной из четырех полуосей: а, b, с1 и c2, исходящих из одной точки O и расположенных в пространстве таким образом, что с1 и с2 образуют прямую, а а и b перпендикулярны этой прямой и перпендикулярны друг другу, причем все плечи базового элемента скреплены между собой концами, направленными к точке O, при этом длины плеч базового элемента могут быть как равны, так и не равны между собой, и удовлетворяют условию: Li= li+di, где i может принимать значения a, b, с1, с2; Li - длина плеча i-го базового элемента в одном из направлений координатных осей а, b, с1, с2; li - основной размер i-го плеча, равный длине участка плеча, соприкасающегося с соответствующим плечом соседнего базового элемента; di - дополнительный размер i-го плеча, равный длине участка плеча, соприкасающегося с горизонтальным участком балки или вертикальным участком колонны, состыкованным с вышеупомянутым плечом соседнего базового элемента, ориентированного в том же направлении, что и плечо, при отсутствии у базового элемента плеча по какой-либо из осей Li=0, в ином случае Li>0, при этом li≥p, a di=0 или di≥k, где р и k - постоянные, рассчитанные исходя из условий обеспечения необходимой прочности соединения в зависимости от типоразмера уголкового профиля.

Недостатком аналога является невозможность использовать поэлементный монтаж конструкции на площадке, сборку дома из укрупненных элементов или объемных блоков заводского изготовления.

Наиболее близким по технической сущности является КАРКАС, БАЗОВАЯ КАРКАСНАЯ КОНСТРУКЦИЯ, МОДУЛЬ, ПРОФИЛЬ, КОМПЛЕКТ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ ДЛЯ МОДУЛЬНОГО СТРОИТЕЛЬСТВА И ЗДАНИЕ МОДУЛЬНОГО СТРОИТЕЛЬСТВА [RU2757267C2, опубл. 20.09.2021], причем каркас содержит два опорных профиля, выполненных с возможностью расположения, по существу, вертикально, и чьи верхние концы выполнены с возможностью соединения друг с другом посредством потолочного профиля, а нижние концы выполнены с возможностью соединения или соединены друг с другом посредством полового профиля, причем опорный профиль, потолочный профиль и половой профиль имеют каждый по-разному сконфигурированные профили поперечного сечения. Опорный профиль имеет по меньшей мере один направляющий паз, проходящий по меньшей мере по части продольного направления опорного профиля, и в который вставлен и удерживается по меньшей мере один соединительный элемент для соединения потолочного профиля и/или полового профиля, причем потолочный профиль и половой профиль имеют каждый, по существу, двутавровое поперечное сечение, поперечины которого предназначены для по существу вертикального расположения. Поперечные концы, имеющиеся в верхней части и нижней части поперечин для формирования двутавровой формы, сконструированы в форме утолщенного головного участка и утолщенного подошвенного участка, каждый из которых выполнен утолщенным по сравнению с указанной поперечиной. Утолщенный подошвенный участок в профиле поперечного сечения полового профиля имеет большую вертикальную протяженность, чем вертикальная протяженность утолщенного подошвенного участка потолочного профиля.

Основной технической проблемой прототипа является недостаточная надежность соединительного элемента, выполненного в форме плоской пластины, и соединяющего профили между собой посредством крючков и двух винтовых соединений, а также сложность сборки конструкции, обусловленная отсутствием типовых элементов и наличием в конструкции значительного количества разнообразных деталей, необходимостью подгонки при сборке элементов, деталей и мест крепления (посадочных мест) для лаг, стропил, обрешетки, обшивки и т.д., а также необходимостью выполнения дополнительных, например, сверлильных, разметочных, отрезных работ при возведении конструкции.

Задачей изобретения является устранение недостатков прототипа.

Технический результат изобретения заключается в оптимизации производства и сборки, снижении трудоемкости и трудозатрат производства и сборки блочно-модульной системы малоэтажного строительства.

Указанный технический результат достигается за счет того, что блочно-модульная система малоэтажного строительства, содержащая соединенные между собой соединительной фурнитурой горизонтальные направляющие и вертикальные стойки, выполненные с возможностью образования ребер рамы модуля и формирования поверхностей для монтажа к этим поверхностям пола, стен и потолка, соединительная фурнитура выполнена в виде угловых соединителей, выполненных с возможностью монтажа к упомянутым угловым соединителям своими торцами горизонтальных направляющих и вертикальных стоек для чего с торцов горизонтальных направляющих и вертикальных стоек смонтированы торцевые детали, ответные угловым соединителям, горизонтальная направляющая выполнена из сложногнутого профиля z-образной в поперечном сечении формой с ортогональными загибами, к нижнему основанию с внешней стороны профиля параллельно упомянутому основанию и в продолжение его в противоположную сторону смонтирована опорная полоса, при этом нижнее основание профиля выполнено дважды изогнутым ортогонально вверх и наружу, между стенками профиля и между верхним основанием и опорной полосой образованы ниши, в нишах поперек попарно с зазором между собой для монтажа обрешетки смонтированы угловые пластины таким образом, что часть угловой пластины располагается с одной стороны вертикальной стенки профиля, а другая часть угловой пластины располагается с другой стороны вертикальной стенки профиля, при этом угловая пластина выполнена высотой с возможностью ее монтажа на нижнем основания профиля и между нижним и верхним основаниями профиля, так, чтобы ее верхний торец располагался на одном уровне с верхним основанием профиля, а шириной с возможностью ее монтаж между боковыми торцами профиля и внутри ниши, образованной в дважды изогнутом ортогонально вверх и наружу краем нижнего основания профиля.

В частности, вертикальные стойки выполнены из Г-образного или W-образного профиля с прямыми углами, вершина которого ориентирована внутрь блочно-модульной конструкции.

В частности, вертикальные стойки выполнены из сложногнутого профиля z-образной в поперечном сечении формой с ортогональными загибами, к нижнему основанию с внешней стороны профиля параллельно упомянутому основанию и в продолжение его в противоположную сторону смонтирована опорная полоса, при этом нижнее основание профиля выполнено дважды изогнутым ортогонально вверх и наружу, между стенками профиля и между верхним основанием и опорной полосой образованы ниши.

В частности, торцевая деталь выполнена с возможностью полного или частичного закрытия торца профиля горизонтальной направляющей и/или вертикальной стойки.

В частности, торцевая деталь выполнена закладной и содержит пластину, закрывающую торец профиля и закладную часть, смонтированную перпендикулярно пластине с возможностью размещения ее внутри профиля вертикальной стойки между боковыми стенками и монтажа к упомянутым боковым стенкам разъемным или неразъемным соединением.

В частности, закладная часть торцевой детали может содержать усиливающую пластину, смонтированную к дистальному концу закладной части в плоскости, параллельной наружной пластине торцевой детали.

В частности, угловой соединитель выполнен кубической формой для соединения горизонтальных направляющих и вертикальных стоек под прямым углом и образован нижним и верхним основаниями и боковыми гранями, при этом нижнее и/или верхнее основания выполнены с возможностью монтажа к ним вертикальных стоек, а боковые грани выполнены с возможностью монтажа к ним горизонтальных направляющих.

В частности, угловой соединитель выполнен выполненных дугообразной формой для образования между соединяемыми горизонтальной направляющей и вертикальной стойкой скругленного угла.

В частности, угловые пластины смонтирована через вырез в верхнем основании и вертикальной стенке профиля.

В частности, угловая пластина выполнена L-образной.

Краткое описание чертежей

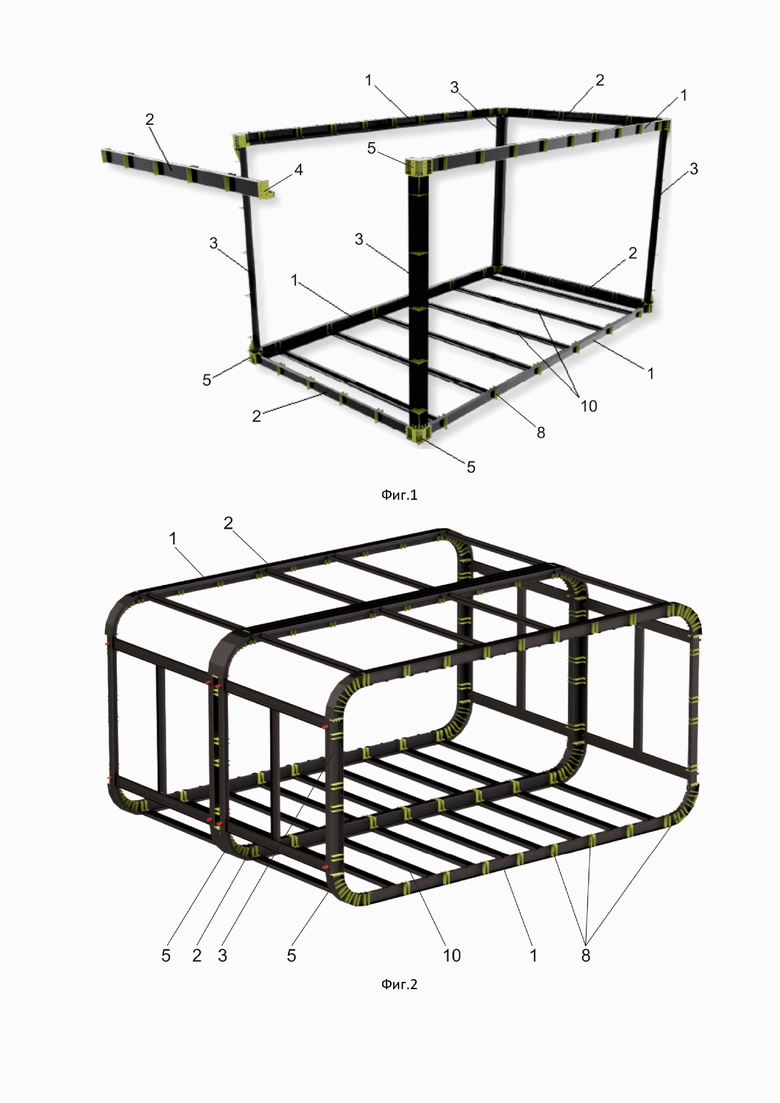

На фиг.1 показан общий вид модуля блочно-модульной системы малоэтажного строительства в виде прямоугольного параллелепипеда.

На фиг.2 показан общий вид спаренных модулей блочно-модульной системы малоэтажного строительства с прямоугольными боковыми стенками со скругленными углами.

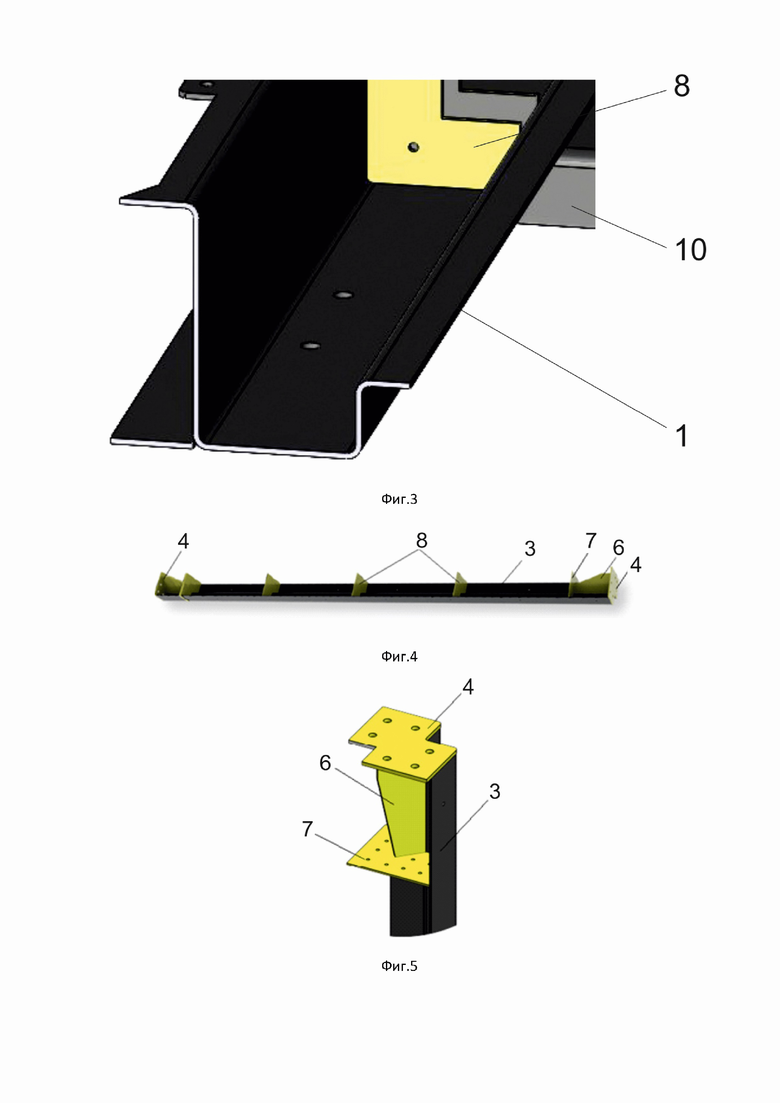

На фиг.3 показан профиль горизонтальной направляющей в поперечном сечении.

На фиг.4 показана вертикальная стойка в сборе.

На фиг.5 показан фрагмент вертикальной стойки.

На фиг.6 показан фрагмент горизонтальной направляющей.

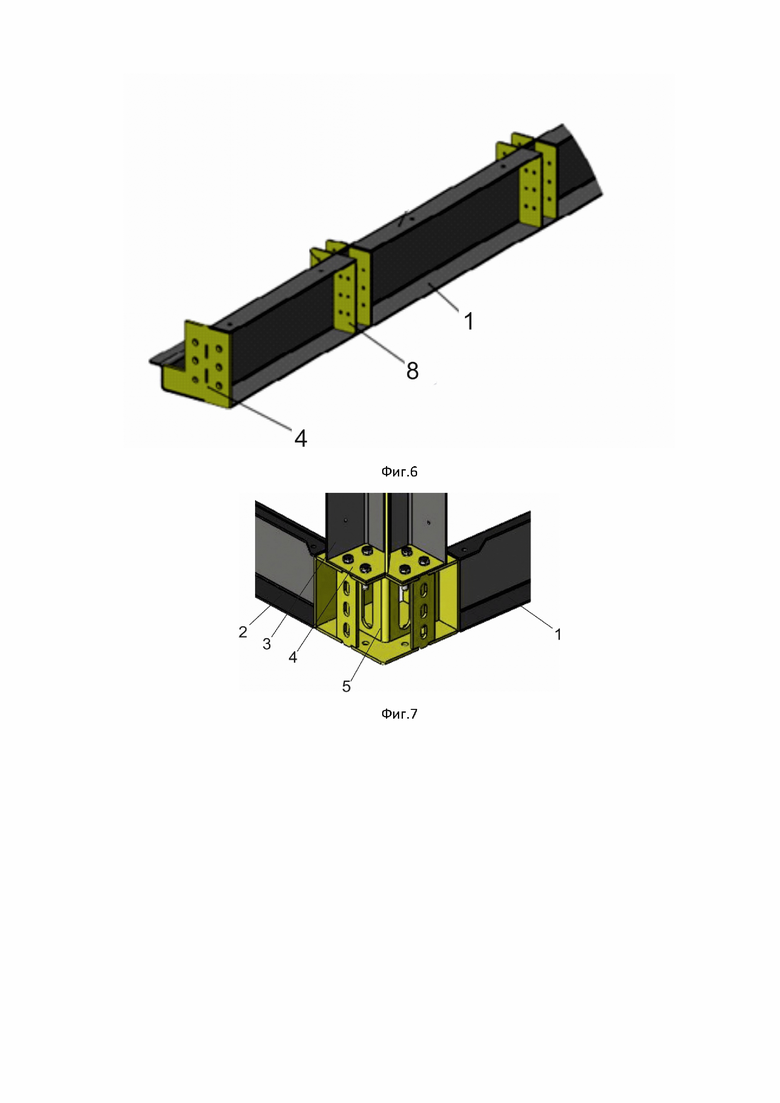

На фиг.7 показан угловой соединитель кубической формой.

На фиг.8 показан угловой соединитель дугообразной формой.

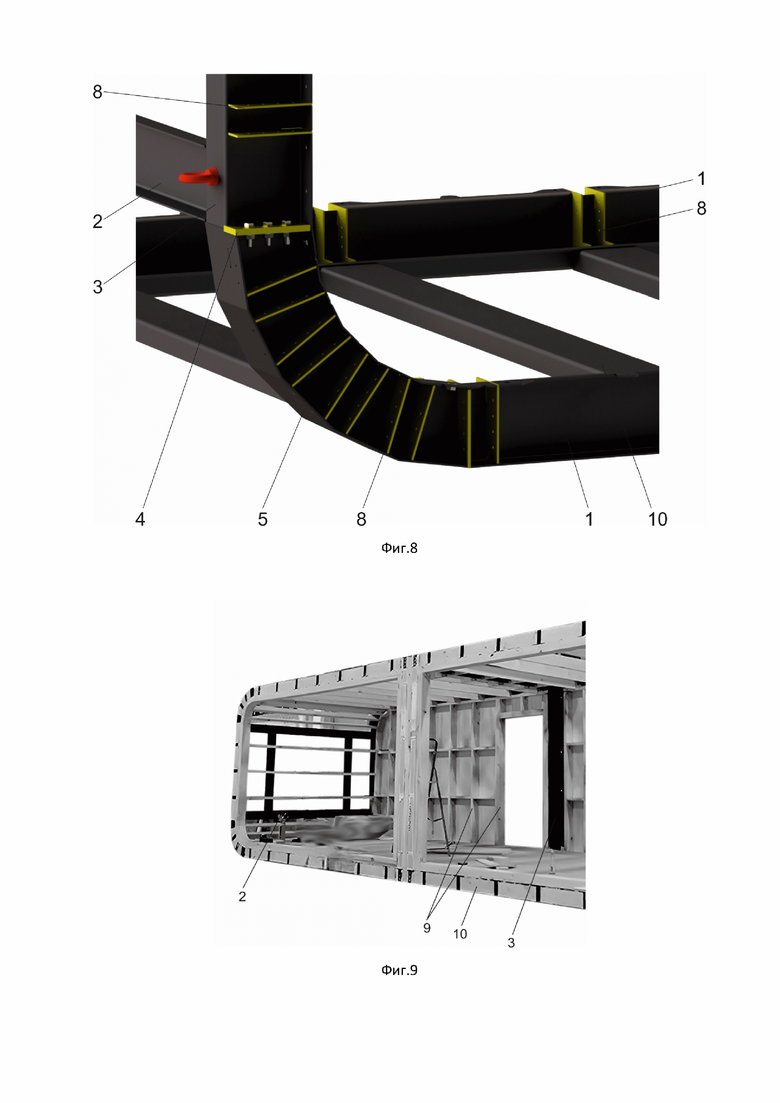

На фиг.9 показан фрагмент модулей блочно-модульной системы малоэтажного строительства с прямоугольными боковыми стенками со скругленными углами в процессе сборки.

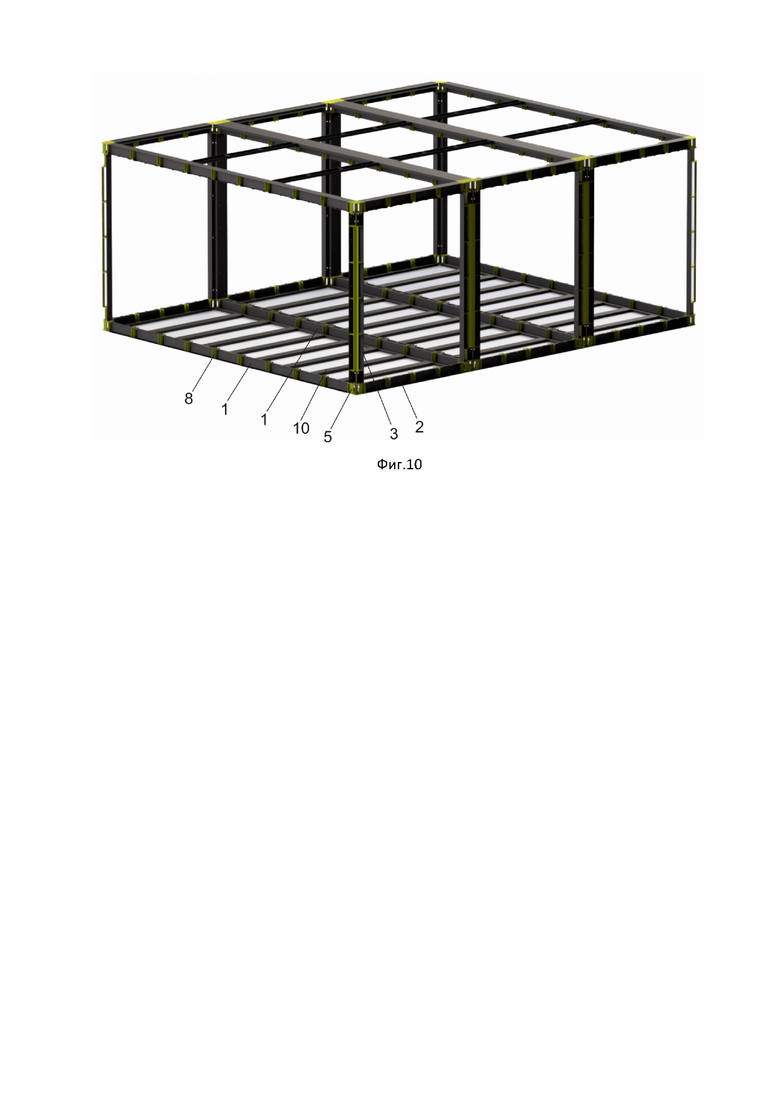

На фиг. 10 показан общий вид спаренных модулей блочно-модульной системы малоэтажного строительства с прямоугольными боковыми стенками.

На фигурах обозначено: 1 - горизонтальные направляющие, 2 - поперечный профиль, 3 - вертикальные стойки, 4 - торцевые детали, 5 - угловые соединители, 6 - закладная часть, 7 - усиливающая пластина, 8 - угловые пластины, 9 - закладные, 10 - внешняя обрешетка.

Осуществление изобретения

Блочно-модульная система малоэтажного строительства представляет собой модульный элемент (модуль) выполненный в виде профильной рамы-каркаса, ребра которого образованы горизонтальными направляющими 1, поперечными профилями 2 и вертикальными стойками 3 (см. Фиг.1, 2).

Горизонтальные направляющие 1 и вертикальные стойки 3, а также поперечный профиль 2 в варианте реализации модуля с прямоугольными боковыми гранями, образующие ребра рамы-каркаса, соединены своими торцами между собой с помощью соединительной фурнитуры.

Возможны различные варианты формы блочно-модульной системы, наиболее распространенными из которых являются система в которой конструкция модуля выполнена с прямоугольными боковыми гранями, т.е. в виде прямоугольного параллелепипеда (прямоугольная конструкция), конструкция модуля с боковыми гранями в виде прямоугольника со скругленными углами (конструкция со скругленными углами или эллипсоидная конструкция), смешанная конструкция с боковыми гранями с прямыми и скругленными углами.

Горизонтальные направляющие 1 выполнены из сложногнутого профиля, например, из стали марки СТ3ПС и 09Г2С, преимущественно z-образной в поперечном сечении формой, загибы которого выполнены ортогональными (см. Фиг.3). К нижнему основанию с внешней стороны профиля параллельно упомянутому основанию и в продолжение его в противоположную сторону смонтирована опорная полоса. Нижнее основание z-образного профиля выполнено дважды изогнутым ортогонально вверх и наружу, образуя прямоугольную в поперечном сечении нишу между стенками профиля. Между верхним основанием и опорной полосой при этом также образована ниша.

Поперечный профиль 2 в варианте реализации модуля с прямоугольными боковыми гранями выполнен по форме аналогичным горизонтальным направляющим 1 и в этом варианте реализации в качестве поперечного профиля 2 может использовать горизонтальная направляющая 1.

Поперечный профиль 2 в варианте реализации модуля с боковыми гранями в виде прямоугольника со скругленными углами может быть выполнен в виде П-образного профиля с отогнутыми ортогонально наружу в противоположные стороны края боковых стенок.

Вертикальные стойки 3 в варианте реализации модуля с прямоугольными гранями выполнены, например, из Г-образного или W-образного профиля (см. Фиг.4, 5), например, из стали марки СТ3ПС и 09Г2С, при этом вершина указанного профиля при сборке рамы-каркаса блочно-модульной конструкции ориентирована внутрь. У W-образного профиля стенки изогнуты под прямыми углами.

В одном из вариантов реализации вертикальные стойки 3 для модуля с прямоугольными гранями выполнены из того же профиля, что и горизонтальные направляющие 1.

Вертикальные стойки 3 в варианте реализации модуля, боковые грани которого представляют собой прямоугольник со скругленными углами, выполнены из профиля, аналогичного горизонтальным направляющим 1.

Вертикальная стойка 3 в варианте реализации из W-образного профиля включает дополнительное ребро жесткости, выполненное из равнополочного уголка, смонтированного вдоль вертикальной стойки 3 снаружи вершиной к средней части так, что боковые полки уголка направлены наружу. Дополнительно жесткость соединения упомянутого ребра жесткости к вертикальной стойке обеспечивается угловыми пластинами 8, смонтированными поперек между упомянутым ребром жесткости и стенками вертикальной стойки 3.

В варианте реализации модуля с прямоугольными гранями соединительная фурнитура выполнена в виде торцевых деталей 4 (см. Фиг.6) и угловых соединителей 5 (см. Фиг.7). Торцевые детали 4 смонтированы с торцов горизонтальных направляющих 1, поперечных профилей 2 и вертикальных стоек 3 и выполнены с возможностью монтажа горизонтальных направляющих 1 и вертикальных стоек 3 к угловым соединителям 5 в ортогональных плоскостях по углам модуля. Упомянутые торцевые детали 4 по форме выполнены соответствующими форме поперечного сечения профиля горизонтальной направляющей 1 и вертикальной стойки 3 или универсальными, например, прямоугольными, Г-образными или W-образными.

В варианте реализации модуля, боковые грани которого представляют собой прямоугольник со скругленными углами, соединительная фурнитура выполнена в виде торцевых деталей 4, монтируемых к торцам горизонтальных направляющих 1 и вертикальных стоек 3 и угловых соединителей 5, выполненных дугообразной формой из профиля, аналогичного профилю горизонтальных направляющих 1 и вертикальных стоек 3 сопрягая таким образом упомянутые направляющие 1 и стойки 3 (см. Фиг.8).

Торцевая деталь 4 выполнена в виде пластины, закрывающей полностью или частично торец профиля. В пластине выполнены отверстия для монтажа ее к угловому соединителю 5. Пластина смонтирована к торцу профиля неразъемным или разъемным соединением. В одном из вариантов реализации для вертикальных стоек 3 модуля, боковые грани которого выполнены прямоугольными, торцевая деталь 4 выполнена закладной и содержит пластину, закрывающую торец профиля и закладную часть 6, смонтированную перпендикулярно пластине с возможностью размещения ее внутри профиля вертикальной стойки 3 между боковыми стенками и монтажа к упомянутым боковым стенкам разъемным или неразъемным соединением. В этом варианте реализации закладная часть 6 торцевой детали 4 может содержать усиливающую пластину 7, смонтированную к дистальному концу закладной части 6 в плоскости, параллельной наружной пластине торцевой детали 4.

Угловой соединитель 5 для конструкции модуля в виде прямоугольного параллелепипеда выполнен кубической формой и образован нижним и верхним основаниями и боковыми гранями. Нижнее и/или верхнее основания выполнены с возможностью монтажа к ним вертикальных стоек 3. Боковые грани выполнены с возможностью монтажа к ним горизонтальных направляющих 1 и поперечных профилей 2. Боковые грани могут быть выполнены на всю ширину оснований и/или частично закрывать боковую плоскость грани углового соединителя 5. В основаниях и боковых гранях углового соединителя 5 выполнены отверстия симметрично отверстиям, выполненным в торцевых деталях 4 с возможностью разъемного соединения через эти отверстия при их совмещении углового соединителя 5 с торцевыми деталями 4, при этом при выполнении боковых граней углового соединителя 5 частично закрывающими боковые плоскости граней обеспечивается удобство удержания метиза разъемного соединения инструментом изнутри углового соединителя 5 при монтаже.

Отверстия, выполненные в верхнем и нижнем основаниях кубического углового соединителя 5, выполнены соосными.

В горизонтальные направляющие 1, а также поперечные профили 2 через вырезы в верхнем основании и вертикальной стенке поперек попарно смонтированы через равные промежутки и с зазором между собой угловые пластины 8 таким образом, что часть угловой пластины 8 располагается с одной стороны вертикальной стенки профиля, а другая часть угловой пластины 8 располагается с другой стороны вертикальной стенки профиля горизонтальной направляющей 1, а также поперечных профилей 2. В угловых пластинах 8 выполнены монтажные отверстия, причем упомянутые отверстия выполнены в одной и другой частях упомянутой пластины 8. Высота угловой пластины 8 обеспечивает ее монтаж на нижнем основания профиля и между нижним и верхним основаниями профиля, так, чтобы ее верхний торец располагался, преимущественно, на одном уровне с верхним основанием профиля горизонтальной направляющей 1, а также поперечного профиля 2, а ширина упомянутой пластины 8 обеспечивает ее монтаж между боковыми торцами профиля и внутри ниши, образованной в дважды изогнутом ортогонально вверх и наружу краем нижнего основания профиля.

Угловые пластины 8 выполнены с возможностью образования ребер жесткости профиля и монтажа обрешетки между парами угловых пластин 8 со стороны обращенных друг к другу горизонтальных направляющих 1, а также поперечных профилей 2, или, иными словами, с внутренней стороны профиля, а также монтажа обрешетки с наружной стороны профиля.

В профиле вертикальных стоек 3 между его боковыми стенками через равные промежутки поперек сечения профиля смонтированы угловые пластины 8 с монтажными отверстиями, выполненные с возможностью образования ребер жесткости профиля и монтажа между упомянутыми пластинами 8 закладных 9, например, деревянных, для монтажа к этим закладным 9 внешней обшивки (см. Фиг.9).

Угловые пластины 8 к стенкам профиля могут быть смонтированы неразъемным соединением.

Заявленная конструкция модуля блочно-модульной системы позволяет сформировать модуль жилого, хозяйственного, санитарного, эксплуатационного и т.д. назначения, а монтаж модулей блочно-модульной системы в ширину/длину и/или высоту позволяет формировать здания/сооружения различного назначения (см. Фиг.2, 10).

Возможен вариант конструкции модуля блочно-модульной системы, в котором верхние и нижние горизонтальные направляющие 1 с одной боковой грани модуля соединены между собой вертикальными стойками 3 с помощью кубических угловых соединителей 5, а с другой стороны, с помощью дугообразных угловых соединителей 5.

Блочно-модульную систему малоэтажного строительства собирают следующим образом.

Варианты сборки могут быть различными.

Например, первоначально собирают нижнее основание модуля путем соединения на любой ровной площадке горизонтальных направляющих 1 и поперечных профилей 2 в прямоугольную конструкцию. Для этого берут пару горизонтальных направляющих 1 и поперечных профилей 2, укладывают их параллельно на площадку нижними основаниями профилей вниз навстречу друг другу. Далее угловые соединителей 5 монтируют своими боковыми гранями к торцам горизонтальных направляющих 1. Затем к ортогональным боковым граням угловых соединителей 5 монтируют пару поперечных профилей 2. Аналогичным образом собирают верхнее основание модуля. После сборки верхнего и нижнего оснований модуля к верхним основаниям угловых соединителей 5 нижнего основания монтируют торцевыми деталями 4 вертикальные стойки 3. Далее переворачивают верхнее основание модуля, так чтобы верхние основания его угловых соединителей 5 были направлены вниз, а профили горизонтальных направляющих 1 и поперечных профилей 2 верхнего и нижнего оснований были ориентированы зеркально друг к другу. На вертикальные стойки 3 укладывают верхнее основание модуля, совмещая отверстия в угловых соединителях 5 с торцевыми деталями 4.

В другом варианте сборки сначала собирают одну из боковых граней модуля путем монтажа к нижней горизонтальной направляющей 1 угловых соединителей 5. К смонтированным угловым соединителям 5 монтируют вертикальные стойки 3. К торцам вертикальных стоек 3 монтируют угловые соединители 5, к которым монтируют верхнюю горизонтальную направляющую 1. Далее могут собрать аналогичным образом противоположную боковую грань модуля, а затем соединить собранные боковые грани поперечными профилями 2. Осуществляют монтаж поперечных профилей 2 к противоположным на нижнем и верхнем основаниях модуля горизонтальных направляющих 1.

Аналогичным предыдущему способу сборки образом собирают модуль, две боковые грани которого выполнены прямоугольными со скругленными углами. Для этого к торцевым деталям 4 нижней и верхней горизонтальных направляющих 1 одной упомянутой грани монтируют дугообразные угловые соединители 5.

Далее соединяют нижнюю и верхнюю горизонтальную направляющую 1 с угловыми соединителями 5 вертикальными стойками 3. Аналогичным образом собирают противоположную боковую грань. Собранные боковые грани поперечными профилями 2 соединяют между собой путем монтажа упомянутых поперечных профилей 2 к горизонтальным направляющим 1.

В нишу горизонтальной направляющей 1, образованной верхним основанием и опорной полосой монтируют деревянный брус, к которому снаружи с боковых сторон модуля монтируют внешние стеновые панели или дополнительную обрешетку и т.д.

Снизу и сверху образованной рамы-каркаса модуля к отогнутому нижнему основанию профиля между противоположными горизонтальными направляющими 1 монтируют внешнюю обрешетку 10, выполненную, например, в виде П-образного профиля с отогнутыми в противоположные стороны ортогонально краями боковых стенок. Высота профиля внешней обрешетки 10, преимущественно, выполнена равной высоте загиба нижнего основания профиля горизонтальной направляющей 1 с возможностью размещения нижнего основания профиля горизонтальной направляющей 1 и основания профиля внешней обрешетки 10 в одной плоскости. В одном из вариантов реализации внешняя обрешетка может быть выполнена в виде деревянного бруса (доски) или металлического прямоугольного профиля.

В дальнейшем, осуществляют термоизоляцию каркаса посредством укладки на внешнюю обрешетку 10, или на стеновые панели, или на дополнительную обрешетку изнутри модуля листового утеплителя, который может быть выполнен многослойным, в том числе с мембраной, пароизоляции, гидроизоляции, отражающим слоем и т.д.

В зазоры между угловыми пластинами 8 противоположных горизонтальных направляющих 1 нижнего и верхнего основания монтируют брус обрешетки, выполняющего функцию лаг пола и стропил потолка, соответственно.

Между угловыми пластинами 8 снаружи профиля горизонтальных направляющих 1 и/или поперечного профиля 2 монтируют закладные 9.

Далее, на обрешетку внутри модуля монтируют напольное, потолочное и стеновое покрытия из листовых материалов. Аналогично снаружи к поперечным профилями 2 или к закладным 9 поверх горизонтальных направляющих 1, поперечных профилей 2, вертикальных стоек 3 монтируют напольное, потолочное и стеновое покрытия из листовых материалов.

Заявленная конструкция модулей блочно-модульной системы малоэтажного строительства позволяет использовать поэлементный монтаж на площадке, сборку дома из укрупненных элементов или объемных блоков заводского изготовления. Все элементы модулей имеют стандартные размеры и конфигурации, пригодны для заводского способа изготовления из современных конструкционных сталей и хранения на складе с запасом изготовленных заранее соединительных элементов.

Модуль блочно-модульной системы малоэтажного строительства обеспечивает возможность строительства при использовании легких элементов, которые просто транспортировать и монтировать без специализированных подъемно-транспортных средств и строительного оборудования, например, кранов. При этом, благодаря своей разборной конструкции и наличию типовых элементов, обеспечивается транспортировка нескольких модулей одновременно в зависимости от размеров и грузоподъемности транспортного средства.

Преимуществом системы является отсутствие необходимости использования резки и сварки на месте проведения работ, все сварочные работы проводятся в цеху, все элементы привозятся на объект уже готовыми, сваренными и покрашенными.

Благодаря выполнению горизонтальных направляющих 1 из сложногнутого профиля z-образной в поперечном сечении формой, загибы которого выполнены ортогональными (см. Фиг.3), а к нижнему основанию с внешней стороны профиля параллельно упомянутому основанию и в продолжение его в противоположную сторону смонтирована опорная полоса, нижнее основание z-образного профиля выполнено дважды изогнутым ортогонально вверх и наружу, образуя прямоугольную в поперечном сечении нишу между стенками профиля обеспечивается:

- монтаж к отогнутому нижнему основанию профиля внешней обрешетки 10, высота профиля которой может быть выполнена равной высоте загиба нижнего основания профиля горизонтальной направляющей 1 с возможностью размещения нижнего основания профиля горизонтальной направляющей 1 и основания профиля внешней обрешетки 10 в одной плоскости;

- надежность монтажа в нише между стенками профиля торцевых деталей 4 (см. Фиг.6);

- монтаж на нижнем основания профиля и между нижним и верхним основаниями профиля угловых пластин 8, высота которой обеспечивает ее монтаж одновременно в нише, так что ее верхний торец располагается на одном уровне с верхним основанием профиля горизонтальной направляющей 1, а ширина обеспечивает ее монтаж между боковыми торцами профиля и внутри ниши;

- формирование опорных поверхностей, образованных верхним основанием профиля и загибом нижнего основания профиля для монтажа лаг, стропил, обрешетки, напольного, стенового и потолочного покрытий;

- формирование между верхним основанием и опорной полосой ниши для монтажа в нее, например, деревянного бруса к которому впоследствии монтируют внешние стеновые панели или дополнительную обрешетку и т.д.

Такая форма профиля горизонтальной направляющей 1 делает ее очень функциональной и исключает необходимость применения дополнительных элементов для крепления торцевых деталей 4, угловых пластин 8, лаг, стропил, обрешетки, напольного, стенового и потолочного покрытий.

Благодаря возможности монтажа угловых пластин 8 в дуговых угловых соединителях 5 на даже небольшом расстоянии друг от друга обеспечивается возможность использования для заполнения ниши в профиле дугового соединителя бруса деревянного прямоугольной формой исключая необходимость подгонки этого бруса под дугообразную радиусную форму упомянутых угловых соединителей 5 при больших расстояниях между угловыми пластинами 8.

Благодаря наличию угловых пластин 8, позиционированных при производстве по месту и обеспечивающих типовые посадочные места для монтажа лаг, стропил, не требуется выполнение сверлильных, сварочных работ на месте сборки и подгонки при сборке элементов, что упрощает и ускоряет сборку блочно-модульной системы.

Благодаря наличию торцевых деталей 4 обеспечивается быстрый и упрощенный монтаж горизонтальных направляющих 1 и вертикальных стоек 3 между собой с помощью угловых соединителей 5, при этом используя кубические угловые соединители 5 или дугообразные угловые соединители 5 можно сформировать конструкцию модуля в виде прямоугольного параллелепипеда или конструкцию модуля, боковые грани которого представляют собой прямоугольник со скругленными углами при применении одних и тех же горизонтальных направляющих 1 и вертикальных стоек 3. Это значительно повышает функциональность деталей и унифицирует их.

Для монтажа системы не требуется тяжелая техника, специальный инструмент или специальные знания, собрать каркас при наличии сборочного чертежа сможет несколько человек, не обладающих при этом какими-то особыми компетенциями. Работы можно проводить в любое время года. Вес конструкции не требует возведения тяжелого фундамента, подойдет ленточный, мелкозаглубленный, свайно-забивной или свайно-винтовой.

Техническим результатом изобретения является оптимизация производства и сборки, снижение трудоемкости и трудозатрат производства и сборки блочно-модульной системы малоэтажного строительства, который достигается за счет упрощения, уменьшения и устранения отдельных сборочных операций, отработки элементов конструкции на технологичность, унификации элементов и узлов самофиксации элементов. Так в прототипе для формирования рамы каркаса используется три вида профиля, а в заявленном решении два вида профиля - для горизонтальной направляюще 1 и вертикальной стойки 3 (для прямоугольной конструкции) или для горизонтальной стойки 1 и поперечного профиля 2 (для конструкции со скругленными углами), а в некоторых вариантах реализации в прямоугольной конструкции в качестве вертикальной стойки 3 используется тот же профиль, что для горизонтальной направляющей 1 и тогда для формирования рамы каркаса используется один вид профиля.

Для унификации системы в конструкции модуля используется минимально необходимое, но достаточное число типов, видов и типоразмеров изделий, обладающих высоким качеством и взаимозаменяемостью. Так горизонтальная направляющая 1 применяется одновременно для формирования пола и потолка модуля, а в некоторых вариантах реализации и для формирования стен (в качестве вертикальной стойки 3). Торцевые детали 4 являются однотипными для однотипных профилей. Внешняя обрешетка 10 монтируемая между однотипными угловыми пластинами 8 выполнена также из однотипного для пола и потолка профиля.

Количество сборочных операций при возведении системы минимизировано, все торцевые детали 4 и угловые пластины 8 уже смонтированы на месте производства, закладные 9 и внешняя обрешетка 10 подогнана под места монтажа и монтаж (сборка) модуля по сути является крупно-узловым (отверточным).

По желанию потребителя возможно доукомплектование системы для ее завершенной сборки (под ключ) подогнанными под размер утеплителем, лагами, стропилами, напольным и потолочным покрытием, панелями для внутренней и внешней обшивки стен, пола, крыши и т.д.

Необходимо понимать, что описанные выше для примера предпочтительные варианты осуществления изобретения не ограничивают объем настоящего изобретения. После ознакомления с настоящим описанием специалисты в данной области техники могут предложить множество изменений и дополнений к описанным вариантам осуществления, все из которых будут попадать в объем патентной защиты изобретения, определяемый формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СБОРНО-РАЗБОРНАЯ КОНСТРУКЦИЯ СООРУЖЕНИЯ | 2024 |

|

RU2830491C1 |

| МОДУЛЬНОЕ ЗДАНИЕ | 2023 |

|

RU2826395C1 |

| ПРОФИЛЬ КАРКАСА НАВЕСНОЙ СИСТЕМЫ ОБЛИЦОВКИ | 2016 |

|

RU2641338C1 |

| МОДУЛЬНАЯ ЯЧЕЙКА ЗДАНИЯ | 2022 |

|

RU2792754C1 |

| МОДУЛЬ КАБИНЫ УПРАВЛЕНИЯ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2441784C1 |

| ОГРАЖДЕНИЕ ЛОДЖИИ ИЛИ БАЛКОНА | 2007 |

|

RU2347878C1 |

| МОДУЛЬНЫЙ КОНСТРУКТОР И ЛАБОРАТОРНЫЙ МОДУЛЬНЫЙ БЛОК ДЛЯ ИЗУЧЕНИЯ ФИЗИЧЕСКИХ ЯВЛЕНИЙ | 2017 |

|

RU2658268C1 |

| КОНСТРУКТИВНЫЕ РЕШЕНИЯ (КОНСТРУКЦИЯ) МАЛОЭТАЖНОГО ДОМА ИЗ ДЕРЕВЯННЫХ КАРКАСНЫХ ЭЛЕМЕНТОВ С ЩИТОВОЙ ОБШИВКОЙ И УТЕПЛИТЕЛЕМ | 2014 |

|

RU2572107C1 |

| НАВЕСНАЯ СИСТЕМА ОБЛИЦОВКИ ЗДАНИЙ И ПОМЕЩЕНИЙ, В ТОМ ЧИСЛЕ ДЛЯ СОЗДАНИЯ ПЕРЕГОРОДОК | 2016 |

|

RU2641140C1 |

| СИСТЕМА СТРОИТЕЛЬНЫХ СВЕТОПРОЗРАЧНЫХ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ | 2015 |

|

RU2599243C1 |

Изобретение относится к строительству, а именно к блочно-модульным системам малоэтажного строительства. Технический результат - снижение трудоемкости сборки блочно-модульной системы. Блочно-модульная система малоэтажного строительства содержит соединенные между собой соединительной фурнитурой горизонтальные направляющие и вертикальные стойки. Соединительная фурнитура выполнена в виде угловых соединителей, выполненных с возможностью монтажа к угловым соединителям своими торцами горизонтальных направляющих и вертикальных стоек, для чего с торцов горизонтальных направляющих и вертикальных стоек смонтированы торцевые детали, ответные угловым соединителям, горизонтальная направляющая выполнена из гнутого профиля z-образной в поперечном сечении формой с ортогональными загибами, к нижнему основанию с внешней стороны профиля параллельно основанию и в продолжение его в противоположную сторону смонтирована опорная полоса, при этом нижнее основание профиля выполнено дважды изогнутым ортогонально вверх и наружу, между стенками профиля и между верхним основанием и опорной полосой образованы ниши, в которых поперек попарно с зазором между собой для монтажа обрешетки смонтированы угловые пластины таким образом, что часть угловой пластины расположена с одной стороны вертикальной стенки профиля, а другая часть угловой пластины расположена с другой стороны вертикальной стенки профиля, при этом угловая пластина выполнена высотой с возможностью ее монтажа на нижнем основании профиля и между нижним и верхним основаниями профиля так, чтобы ее верхний торец располагался на одном уровне с верхним основанием профиля, а шириной с возможностью ее монтажа между боковыми торцами профиля и внутри ниши. 9 з.п. ф-лы, 10 ил.

1. Блочно-модульная система малоэтажного строительства, содержащая соединенные между собой соединительной фурнитурой горизонтальные направляющие и вертикальные стойки, выполненные с возможностью образования ребер рамы модуля и формирования поверхностей для монтажа к этим поверхностям пола, стен и потолка, соединительная фурнитура выполнена в виде угловых соединителей, выполненных с возможностью монтажа к упомянутым угловым соединителям своими торцами горизонтальных направляющих и вертикальных стоек, для чего с торцов горизонтальных направляющих и вертикальных стоек смонтированы торцевые детали, ответные угловым соединителям, каждая горизонтальная направляющая выполнена из сложногнутого профиля z-образной в поперечном сечении формы с ортогональными загибами, к нижнему основанию с внешней стороны профиля параллельно упомянутому основанию и в продолжение его в противоположную сторону смонтирована опорная полоса, при этом нижнее основание профиля выполнено дважды изогнутым ортогонально вверх и наружу, между стенками профиля и между верхним основанием и опорной полосой образованы ниши, в нишах поперек попарно с зазором между собой для монтажа обрешетки смонтированы угловые пластины таким образом, что часть угловой пластины располагается с одной стороны вертикальной стенки профиля, а другая часть угловой пластины располагается с другой стороны вертикальной стенки профиля, при этом каждая угловая пластина выполнена высотой с возможностью ее монтажа на нижнем основании профиля и между нижним и верхним основаниями профиля так, чтобы ее верхний торец располагался на одном уровне с верхним основанием профиля, а шириной с возможностью ее монтажа между боковыми торцами профиля и внутри ниши, образованной в дважды изогнутом ортогонально вверх и наружу краем нижнего основания профиля.

2. Система по п.1, отличающаяся тем, что каждая вертикальная стойка выполнена из Г-образного или W-образного профиля с прямыми углами, вершина которого ориентирована внутрь блочно-модульной конструкции.

3. Система по п.1, отличающаяся тем, что каждая вертикальная стойка выполнена из сложногнутого профиля z-образной в поперечном сечении формы с ортогональными загибами, к нижнему основанию с внешней стороны профиля параллельно упомянутому основанию и в продолжение его в противоположную сторону смонтирована опорная полоса, при этом нижнее основание профиля выполнено дважды изогнутым ортогонально вверх и наружу, между стенками профиля и между верхним основанием и опорной полосой образованы ниши.

4. Система по п.1, отличающаяся тем, что каждая торцевая деталь выполнена с возможностью полного или частичного закрытия торца профиля горизонтальной направляющей и/или вертикальной стойки.

5. Система по п.1, отличающаяся тем, что каждая торцевая деталь выполнена закладной и содержит пластину, закрывающую торец профиля и закладную часть, смонтированную перпендикулярно пластине с возможностью размещения ее внутри профиля вертикальной стойки между боковыми стенками и монтажа к упомянутым боковым стенкам разъемным или неразъемным соединением.

6. Система по п.1, отличающаяся тем, что каждая закладная часть торцевой детали содержит усиливающую пластину, смонтированную к дистальному концу закладной части в плоскости, параллельной наружной пластине торцевой детали.

7. Система по п.1, отличающаяся тем, что каждый угловой соединитель выполнен кубической формы для соединения горизонтальных направляющих и вертикальных стоек под прямым углом и образован нижним и верхним основаниями и боковыми гранями, при этом нижнее и/или верхнее основания выполнены с возможностью монтажа к ним вертикальных стоек, а боковые грани выполнены с возможностью монтажа к ним горизонтальных направляющих.

8. Система по п.1, отличающаяся тем, что каждый угловой соединитель выполнен дугообразной формы для образования между соединяемыми горизонтальной направляющей и вертикальной стойкой скругленного угла.

9. Система по п.1, отличающаяся тем, что каждая угловая пластина смонтирована через вырез в верхнем основании и вертикальной стенке профиля.

10. Система по п.1, отличающаяся тем, что каждая угловая пластина выполнена L-образной.

| КАРКАС, БАЗОВАЯ КАРКАСНАЯ КОНСТРУКЦИЯ, МОДУЛЬ, ПРОФИЛЬ, КОМПЛЕКТ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ ДЛЯ МОДУЛЬНОГО СТРОИТЕЛЬСТВА И ЗДАНИЕ МОДУЛЬНОГО СТРОИТЕЛЬСТВА | 2017 |

|

RU2757267C2 |

| МОБИЛЬНОЕ СБОРНО-РАЗБОРНОЕ МОДУЛЬНОЕ СООРУЖЕНИЕ | 2002 |

|

RU2194126C1 |

| МОДУЛЬНАЯ СИСТЕМА ДЛЯ СОЗДАНИЯ КОНСТРУКЦИИ, СОЕДИНИТЕЛЬ МОДУЛЕЙ И КОНСТРУКЦИЯ, СОДЕРЖАЩАЯ МОДУЛЬНУЮ СИСТЕМУ | 2018 |

|

RU2766969C2 |

| WO 2015164975 A1, 05.11.2015 | |||

| Способ аддитивного сварочно-плавильного изготовления трёхмерных изделий и установка для его осуществления | 2017 |

|

RU2674588C2 |

| КАРКАС ЗДАНИЯ | 1993 |

|

RU2120002C1 |

Авторы

Даты

2025-02-11—Публикация

2024-09-03—Подача