Данное техническое решение относится к системам фильтрации воздуха и может быть использовано в газотранспортных системах и на электростанциях в системах фильтрации комплексных воздухоочистительных устройств (КВОУ) для очистки воздуха, подаваемого в газотурбинные и компрессорные установки, а также возможно применение на объектах хранения подземного газа.

УРОВЕНЬ ТЕХНИКИ

Рабочие характеристики газотурбинных установок (ГТУ) с течением времени имеют тенденцию к снижению, начиная с первого пуска и в течение всего срока эксплуатации, а также во время простоев и плановых или внеплановых отключений.

Выходная мощность газовой турбины и коэффициент полезного действия (КПД) компрессора снижаются с течением времени, в том числе из-за загрязнения компрессора. Большую часть потери мощности и КПД компрессора можно восстановить с помощью промывки компрессора с отключением или без отключения турбины.

Загрязнения таким же образом, как и в компрессоре, оседают в разветвленных внутренних каналах лопаток газовой турбин и охлаждающих отверстиях. Это нарушает принятую изготовителем турбины схему охлаждения, что влечет за собой появление локальных зон перегрева, вызывает высокотемпературную коррозию, закупорку охлаждающих каналов и вплавление частиц в металл в горячих секциях газовой турбины. Как результат, это приведет к сокращению срока службы или увеличению затрат на ремонт горячих частей газовой турбины.

Различные системы фильтрации призваны улучшить чистоту поступающего в турбину воздуха и, следовательно, снизить загрязнения не только в компрессоре, но и в горячих частях газовой турбины (камеры сгорания, сопла, рабочие лопатки и охлаждающие каналы лопаток).

Кроме того, эксплуатационные характеристики газовой турбины напрямую зависят от уровня потери давления в системе забора воздуха, что отрицательно воздействует на общее функционирование газотурбинных и парогазовых установок. Система фильтрации КВОУ значительно влияет на изменение технических характеристик в процессе эксплуатации газотурбинного двигателя. Стандартные решения фильтрации, не учитывающие особенности уровня запыленности и места расположения станции, могут привести не только к снижению эксплуатационных характеристик и срока службы дорогостоящей ГТУ, но и к разрушению горячей части двигателя, ее преждевременному износу.

Современные тенденции в применении технологии высокоэффективных систем фильтрации КВОУ получают все большее распространение.

В уровне техники были выявлены научные статьи, в которых раскрыты различные варианты решений фильтров и систем фильтрации: статья «Очистка циклового воздуха в газотурбинных установках (ООО «НПП «ФОЛТЕР»)», Проволович О.В, Межотраслевой научно-практический журнал «ПЫЛЕГАЗООЧИСТКА» №4 (июль-декабрь 2012 г.); статья «Комплексные воздухоочистительные устройства для газоперекачивающих агрегатов», Н.К. Галанцев, Наука и инновации, №12(142) Декабрь 2014 г.; статья «Воздухоочистные устройства для газовых турбин. Анализ и пути оптимизации», Проволович О.В, сайт https://www.folter.ru/stati/vozduhoochistnye-ustrojstva-dlya-gazovyh-turbin.-analiz-i-puti-optimizacii/, 10.09.2019, и др. В статьях раскрыты двух-, трех- или четырехступенчатые системы фильтрации с фильтрами накопительного типа, в которых, как правило, на входе в воздухоочистительное устройство (ВОУ) устанавливаются фильтры влагоуловители, а за ними очистку воздуха обеспечивают 2 или 3 ступени фильтров с финишной очисткой классов F8 или F9. В последние годы в качестве финишных фильтров начинают применяться более эффективные фильтры классов E10-E12. Для сокращения габаритов ВОУ применяется совмещение двух или трех ступеней на одной панели для установки фильтров.

Однако в данных статьях приведены общие сведения о КВОУ и тенденции их развития, без раскрытия конструкционных особенностей установок.

В уровне техники также имеются патентные источники, раскрывающие конструкции фильтров и систем фильтрации.

Так, известно (RU 171602 U1, опубл. 07.06.2017) устройство фильтрации воздуха, содержащее фильтры первой, второй и третьей ступеней очистки, причем фильтры размещены соответственно в первом, втором и третьем корпусах, последовательно скрепленных друг с другом с возможностью отсоединения. Первый корпус скреплен со вторым корпусом посредством верхнего фиксатора и боковых защелок. Фильтр первой ступени представляет собой кассетный фильтр предварительной очистки, выполненный из 100%-ного гидрофобного миниплиссированного фильтрующего материала. Фильтр второй ступени представляет собой фильтр средней очистки класса не менее чем М5, выполненный из маслогидрофобного миниплиссированного фильтрующего материала. Фильтр третьей ступени представляет собой фильтр тонкой очистки, выполненный из нетканого фильтрующего материала. Фиксатор и каждая защелка содержат по два элемента, выполненных с возможностью зацепления друг с другом, один из которых размещен на первом корпусе, а другой - на втором корпусе. В результате обеспечивается возможность легкой, быстрой и удобной замены фильтра первой ступени очистки.

Недостатком упомянутого выше технического решения является то, что фиксаторы и боковые защелки выполнены металлическими, причем такая система крепления в виде фиксаторов и боковых защелок создает дополнительное напряжение на узловые крепления, которые интегрируются в корпус, что является потенциальной возможностью разрыва корпуса. Применение металлических элементов затрудняет процесс утилизации фильтра. Кроме того, оно не обеспечивает достаточную эффективность фильтрации, поскольку использование на второй ступени фильтра средней очистки класса M5 не позволяет использовать в качестве фильтра третьей ступени фильтры высокоэффективной очистки. Также недостатком является неравномерное распределение потока между фильтрами в КВОУ.

Из уровня техники также известно (RU 145900 U1, опубл. 25.04.2014) устройство очистки воздуха, содержащее фильтр финишной очистки, герметично соединенный с фильтром предварительной очистки, на который установлен влагоотделитель, при этом фильтр предварительной очистки и фильтр финишной очистки представляют собой фильтры с миниплиссированными пакетами и каналами для входа и выхода потока воздуха, причем конструкция и размер каналов для выхода воздуха из фильтра предварительной очистки совпадает с размерами и конструкцией каналов для входа воздуха в фильтр финишной очистки. Техническим результатом решения является повышение ресурса устройства очистки воздуха за счет увеличения фильтрующей поверхности фильтра предварительной очистки, снижение аэродинамического сопротивления, снижение эксплуатационных затрат, связанных с покупкой и двукратной заменой фильтров предварительной очистки в течение года и обеспечение бесперебойной работы газотурбинных установок, в которых применяются устройства очистки воздуха. Недостатком данной конструкции является использование влагоотделителя в виде чехла. Применение такого влагоотделителя приводит к плотному прилеганию, слипанию его материала с фильтрующим материалом фильтра второй ступени, что в свою очередь уменьшает его площадь фильтрации и увеличивает аэродинамическое сопротивление. Кроме того, конструкция не предусматривает крепления влагоотделителя к фильтру первой ступени, в результате чего не обеспечивается герметичное соединение между ними.

Кроме того, известна (RU 2669428 C2, опубл. 11.10.2018) система фильтрации воздуха, выполненная с возможностью расположения внутри воздуховода комплексного воздухоочистительного устройства КВОУ. Система содержит блок фильтров, где фильтры установлены по ходу движения в два параллельных друг другу ряда, причем каждый фильтр состоит из фильтров грубой очистки (ФГО) и фильтров тонкой очистки (ФТО), установленных совместно. Первый ряд фильтров имеет каналы для прохождения поступающего воздуха вдоль стен воздуховода, а второй ряд фильтров имеет канал для прохождения воздуха в центральной области воздуховода, а внешние концы первого ряда блока фильтров соединены с внутренними вертикальными концами второго ряда блока фильтров посредством воздухонепроницаемых перегородок.

В уровне техники также раскрыт (WO/2012/164087 A1, опубл. 06.12.2012) фильтрующий узел, который особенно подходит для использования при фильтрации всасываемого воздуха для газовых турбин. Фильтрующий узел включает в себя окончательный фильтр и предварительный фильтр, которые непосредственно взаимодействуют друг с другом для обеспечения полного узла фильтра. Таким образом, блоки предварительного фильтра могут быть легко удалены и заменены в компактной конфигурации.

Общим недостатком этих технических решений является то, что у потока воздуха нет определенного пространства для спрямления потока и, следовательно, в случае загрязнения первой ступени возможен сильный скачок перепада давления на второй и третьей ступени.

Наиболее близким к предлагаемому изобретению является техническое решение, известное из патента RU 79802 U1, опубл. 20.01.2009, в котором раскрыта фильтровальная установка для очистки воздуха, которая состоит из фильтров первой, второй и третьей ступеней очистки, размещенных в первом и втором корпусах, соединенных между собой любым известным образом, первый корпус имеет входное и выходное отверстия для очищаемого воздуха и снабжен упорами для фильтров первой и второй ступеней, а также фиксаторами фильтра второй ступени. Стенки первого корпуса во входном отверстии снабжены выступами, перпендикулярными его стенкам. Фильтр первой ступени очистки содержит влагоотделитель, снабженный с обеих сторон приспособлениями для его фиксации в первом корпусе, фильтр второй ступени очистки представляет собой фильтр карманного типа. Под фильтром первой ступени в днище первого корпуса выполнены отверстия для отвода капельной влаги, фильтр третьей ступени очистки размещен во втором корпусе. Фильтры первой и второй ступеней очистки размещены с зазором L, а фильтры второй и третьей ступеней очистки размещены с зазором L1, при этом зазор L между фильтрами первой и второй ступенями очистки лежит в пределах L=(0,08÷0,2)*H, где: H - высота корпуса фильтров первой и второй ступеней очистки, а зазор L1 между фильтрами второй и третьей ступеней очистки лежит в пределах L1=(0,08÷0,25)*H.

Недостатками такого устройства является более низкая площадь фильтрующей поверхности первой и второй ступени фильтрации, которая приводит к более частой замене фильтров. Вторая ступень грубой очистки карманного типа G4 имеет более низкую пылеемкость по среднедисперсной пыли, отсутствует эффективность очистки от мелкодисперсной. Компоновка на первой и второй ступени фильтрации (G2+G4) не позволяет использовать на финишной ступени фильтры высокого класса - HEPA фильтры. Кроме того, применение дополнительного корпуса, стержней и сетки для фиксации приводит к увеличению стоимости системы фильтрации.

Таким образом, анализ уровня техники показывает, что существует необходимость создания такого устройства, которое устранило бы приведенные недостатки известных решений.

Практическая реализация заявляемого технического решения направлена в первую очередь на снижение эксплуатационных затрат, продление ресурса работы оборудования, сокращения промывок осевого компрессора ГТУ, что позволит максимально эффективно использовать потенциал энергосбережения и позволит повысить энергетическую эффективность производственных процессов путем сокращения удельного расхода топливного газа газоперекачивающих аппаратов (ГПА) с газотурбинным приводом.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Техническими результатами предлагаемого технического решения является обеспечение синергетического эффекта комбинированной системы фильтрации воздуха, а именно:

- повышение эффективности комбинированной системы фильтрации воздуха,

- снижение суммарного перепада давления на комбинированной системе фильтрации воздуха.

Кроме того, техническим результатом выступает увеличение срока службы фильтра 3-й ступени комбинированной системы фильтрации воздуха (фильтра финишной очистки).

Технический результат достигается тем, что разработана комбинированная система фильтрации воздуха, состоящая из фильтров первой, второй и третьей ступеней, разъемно соединенных между собой и обеспечивающих единый воздушный поток, при этом:

- фильтр первой ступени представляет собой фильтр грубой очистки и содержит фильтрационный материал, закрепленный в корпусе, снабженном установочным фланцем, при этом между корпусом и фильтрационным материалом со стороны выхода воздуха выполнен зазор,

- фильтр второй ступени представляет собой фильтр тонкой очистки и содержит короб со встроенными фильтрационными модулями и с каналами для прохода воздуха в задней и передней частях, при этом короб снабжен крепежным средством и полкой для крепления фильтра первой ступени, а также соединительным фланцем, выполненным с возможностью установки на фильтр третьей ступени внахлест и имеющим шипы со стороны выхода воздуха,

- фильтр третьей ступени представляет собой фильтр финишной очистки, содержащий крепежную раму с закрепленными на ней фильтрационными модулями, оснащенную вспененным уплотнением с закрытыми порами на выходе фильтра, при этом крепежная рама выполнена с пазами для соединения с фильтром второй ступени, а фильтрационные модули со стороны выхода воздуха снабжены внешней защитной сеткой.

Установочный фланец фильтра первой ступени может быть снабжен вспененным уплотнением с закрытыми порами на выходе фильтра. Вспененное уплотнение может быть выполнено из пенополиуретана или синтетических каучуков.

Отношение глубины зазора фильтра первой ступени к общей глубине его фильтрующего материала составляет не менее 0,4.

Фильтр первой ступени может быть дополнен листом влагоотделителя, установленного со стороны входа воздуха.

Фильтрационные модули фильтра второй ступени могут представлять собой V-образные панели из миниплиссированного материала, складки которого размещены перпендикулярно длинной стороне фильтрационных модулей. Фильтрационные модули фильтра второй ступени могут быть выполнены из стекловолокна или синтетических волокон.

В качестве крепежного средства короба фильтра второй ступени выступают, по меньшей мере, два крючка, размещенные в верхней части передней стороны короба.

Фильтрационные модули фильтра третьей ступени могут представлять собой V-образные панели из миниплиссированного материала, складки которого размещены перпендикулярно длинной стороне фильтрационных модулей. Фильтрационные модули фильтра третьей ступени могут быть выполнены из стекловолокна или синтетических волокон.

Вспененное уплотнение крепежной рамы фильтра третьей ступени может быть выполнено из пенополиуретана или синтетических каучуков.

Внешняя защитная сетка фильтрующего материала фильтра третьей ступени выполнена мелкоячеистой и впаяна в крепежную раму. Внешняя защитная сетка крепежной рамы фильтра третьей ступени может быть выполнена из нейлона или пластика.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

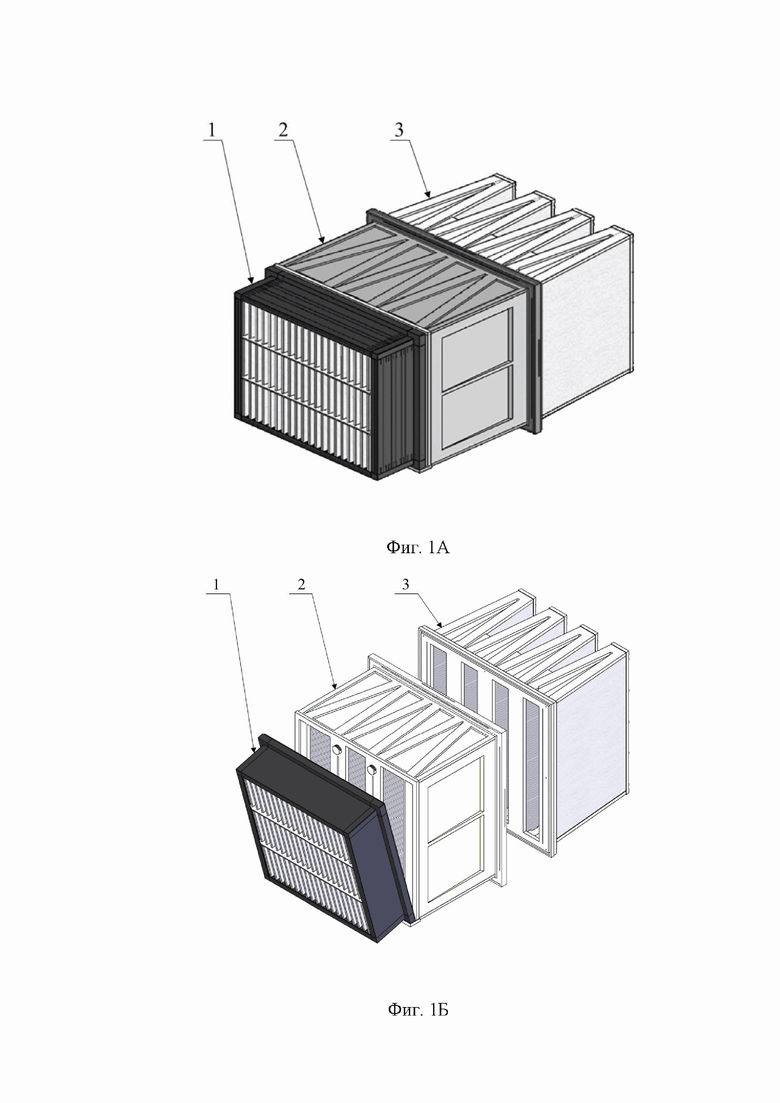

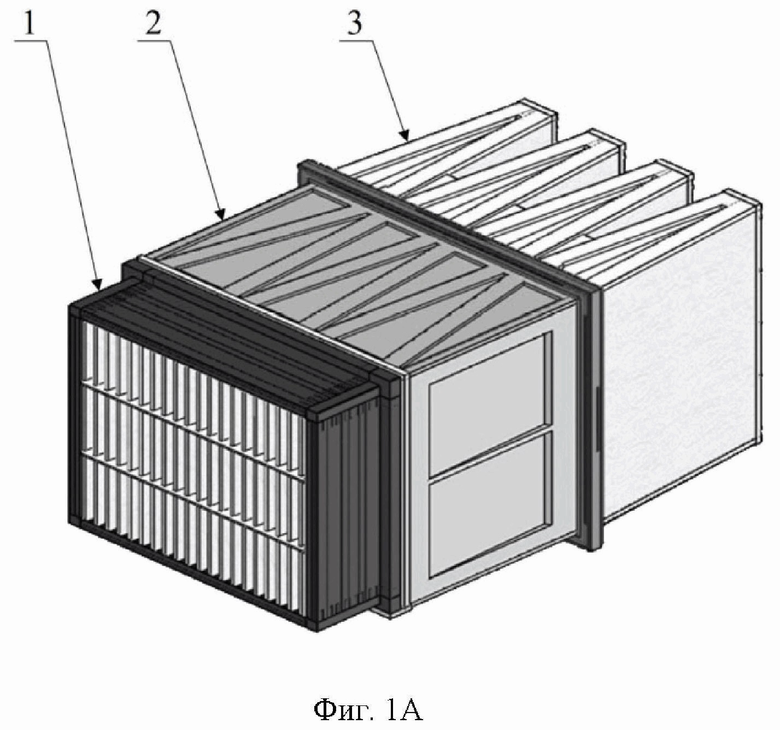

На Фиг. 1А показан общий вид комбинированной системы фильтрации воздуха в собранном виде.

На Фиг. 1Б показан общий вид комбинированной системы фильтрации воздуха в разобранном виде.

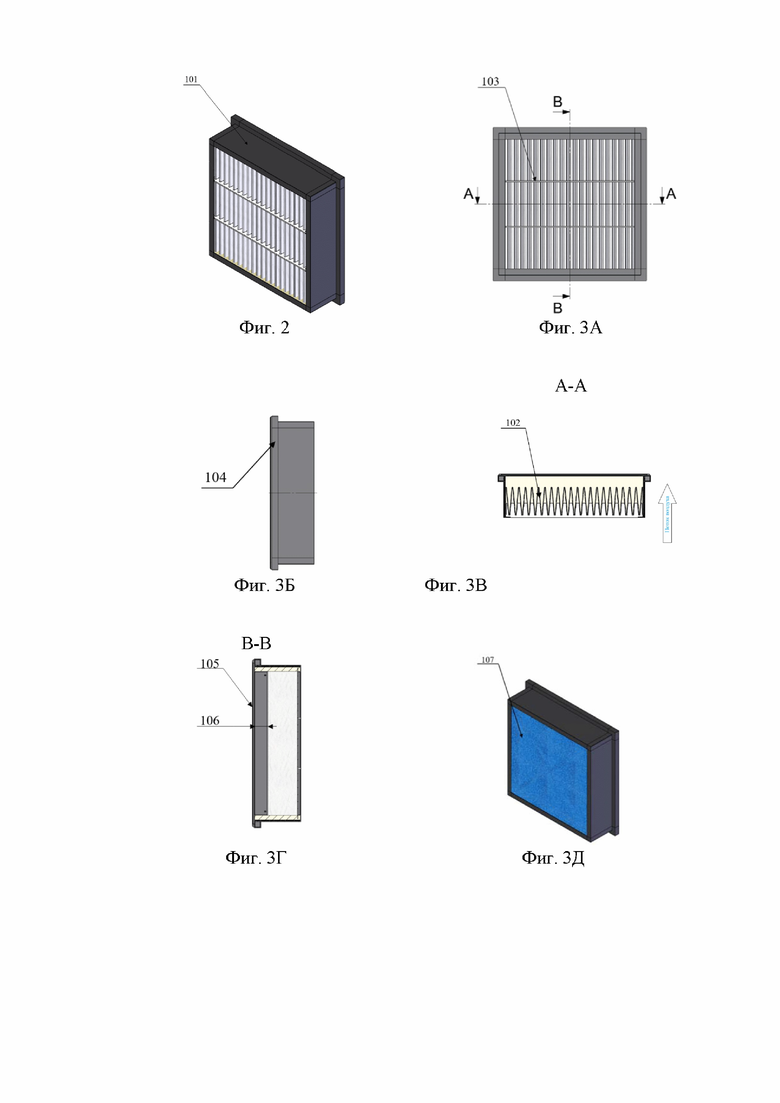

На Фиг. 2 показан общий вид фильтра первой ступени.

На Фиг. 3А показан вид спереди фильтра первой ступени, со стороны входа воздуха.

На Фиг. 3Б показан вид сбоку фильтра первой ступени.

На Фиг. 3В показан вид фильтра первой ступени в разрезе А-А.

На Фиг. 3Г показан вид фильтра первой ступени в разрезе В-В.

На Фиг. 3Д показан вид фильтра первой ступени с установленным влагоотделитетелем.

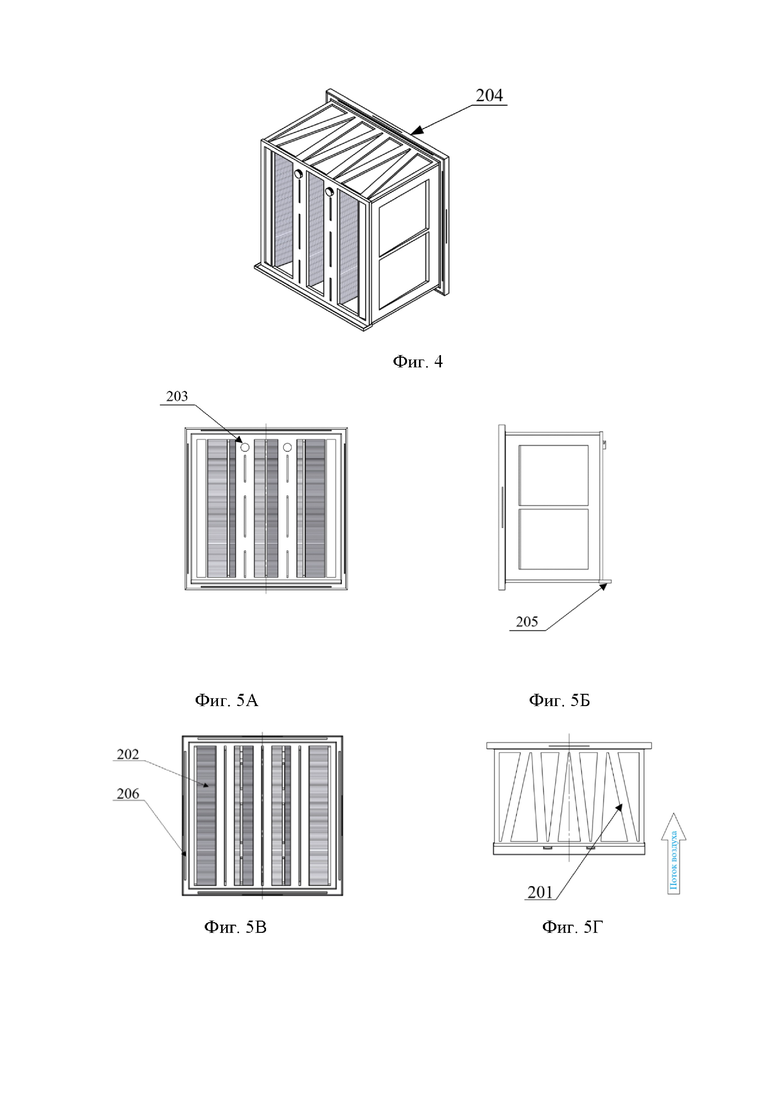

На Фиг. 4 показан общий вид фильтра второй ступени.

На Фиг. 5А показан вид спереди фильтра второй ступени, со стороны входа воздуха.

На Фиг. 5Б показан вид сбоку фильтра второй ступени.

На Фиг. 5В показан вид сзади фильтра второй ступени, со стороны выхода воздуха.

На Фиг. 5Г показан вид сверху фильтра второй ступени.

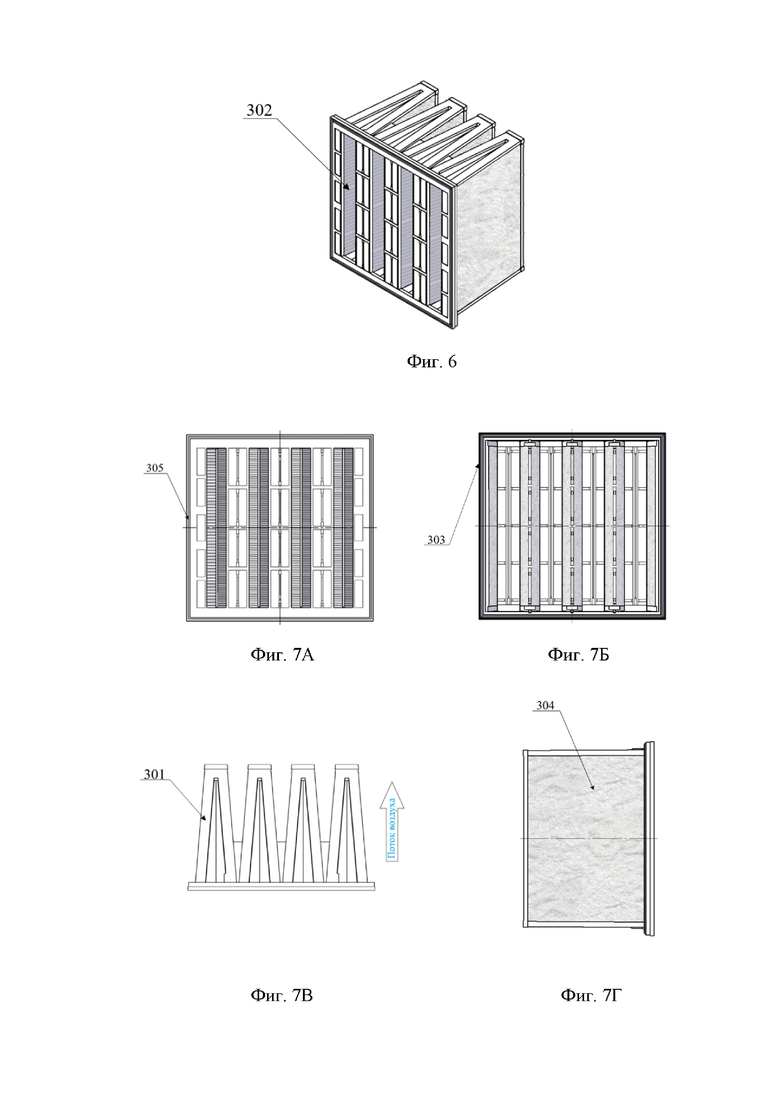

На Фиг. 6 показан общий вид фильтра третьей ступени.

На Фиг. 7А показан вид спереди фильтра третьей ступени, со стороны входа воздуха.

На Фиг. 7Б показан вид сзади фильтра третьей ступени, со стороны выхода воздуха.

На Фиг. 7В показан вид сверху фильтра третьей ступени.

На Фиг. 7Г показан вид сбоку фильтра третьей ступени.

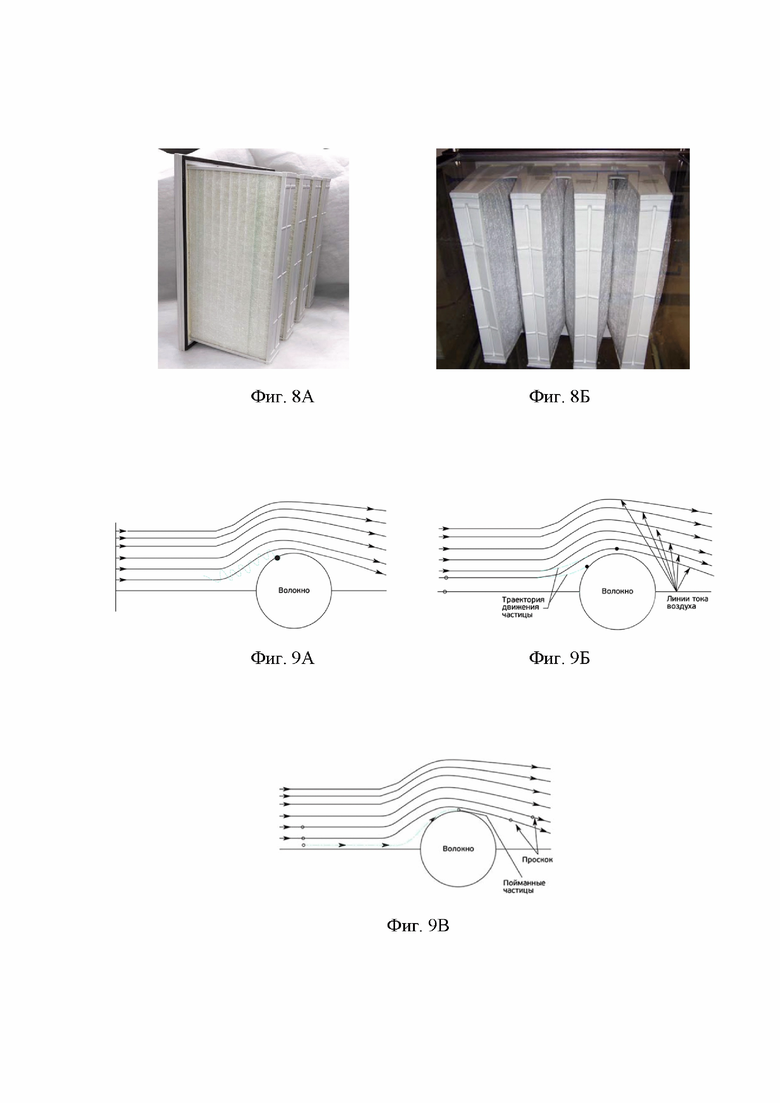

На Фиг. 8А и 8Б показана внешняя защитная сетка фильтра 3-й ступени.

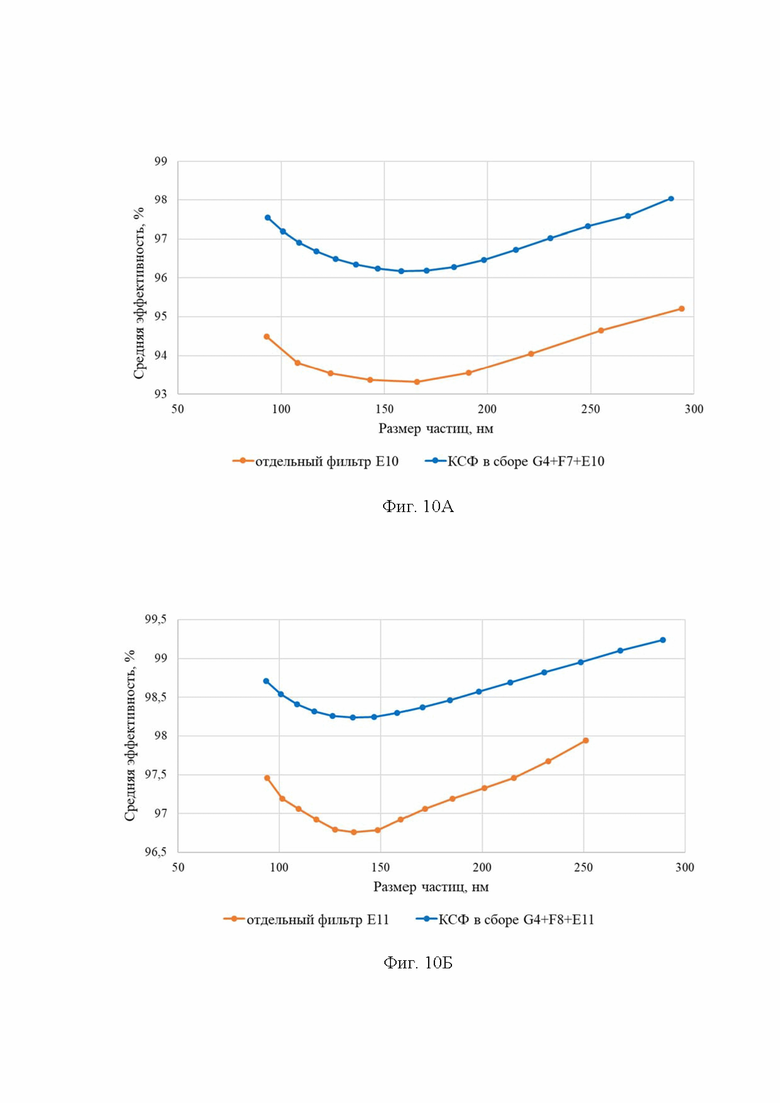

На Фиг. 9А проиллюстрирован эффект диффузии при прохождении потока воздуха через фильтрующий материал.

На Фиг. 9Б проиллюстрирован эффект инерции при прохождении потока воздуха через фильтрующий материал.

На Фиг. 9В проиллюстрирован эффект зацепления при прохождении потока воздуха через фильтрующий материал.

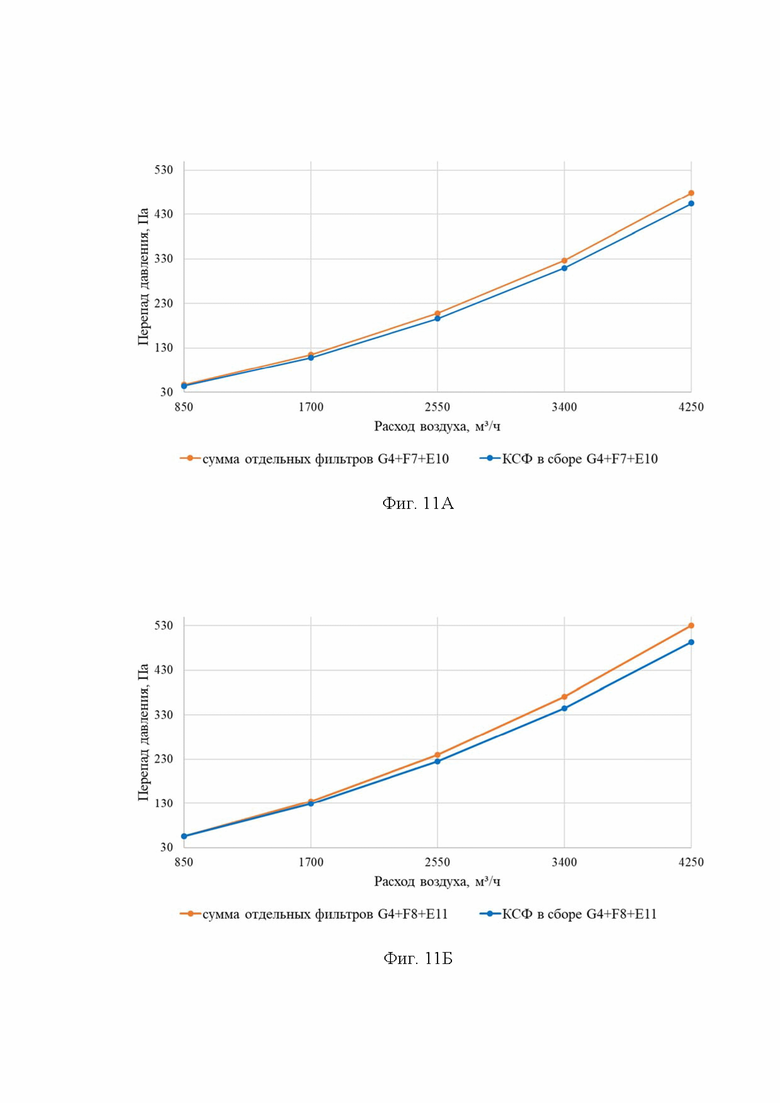

На Фиг. 10А представлен график средней эффективности для комбинированной системы фильтрации воздуха конструкции 1 и отдельно стоящего фильтра класса E10.

На Фиг. 10Б представлен график средней эффективности для комбинированной системы фильтрации воздуха конструкции 2 и отдельно стоящего фильтра класса E11.

На Фиг. 11А представлен график перепада давления на комбинированной системы фильтрации воздуха конструкции 1 и отдельно стоящих фильтрах.

На Фиг. 11Б представлен график перепада давления на комбинированной системы фильтрации воздуха конструкции 2 и отдельно стоящих фильтрах.

На чертежах обозначены следующие позиции:

Первая ступень: фильтр первой ступени (1), корпус (101), складки (102), вставки (103), установочный фланец (104), вспененное уплотнение (105), зазор (106), влагоотделитель (107);

Вторая ступень: фильтр второй ступени (2), корпус (201), фильтрационный модуль (202), крепежное средство (203), соединительный фланец (204), полка (205), шипы (206);

Третья ступень: фильтр третьей ступени (3), крепежная рама (301), фильтрационный модуль (302), вспененное уплотнение (303), внешняя защитная сетка (304), пазы (305).

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Предлагаемая комбинированная система фильтрации воздуха является 3-х ступенчатой и состоит из фильтров первой (1), второй (2) и третьей (3) ступеней, разъемно соединенных между собой и обеспечивающих единый воздушный поток (Фиг. 1А, 1Б). Разъемные соединения обеспечиваются крепежными системами каждого фильтра. Единый воздушный поток обеспечивается герметичным креплением фильтров 3-х ступеней друг с другом в единый блок.

Фильтр первой ступени (1) представляет собой фильтр грубой очистки (Фиг. 2). Фильтр первой ступени (1) содержит закрепленный в корпусе (101) фильтрующий материал (102). Фильтрующий материал (102) может быть уложен зигзагами, при этом складки стабилизированы гребенками (103), установленными на стороне приточного воздуха, перпендикулярно складкам фильтрующего материала (102) (Фиг. 2, 3А, 3 В).

Между корпусом (101) и фильтрационным материалом (102) со стороны выхода воздуха выполнен зазор (свободное пространство) (106) (Фиг. 3Г). Зазор служит для выравнивания потока воздуха между фильтрами первой и второй ступени, обеспечивая лучшую аэродинамику воздушного потока, проходящего через фильтр, которая в свою очередь максимизирует площадь фильтрующей поверхности первой и второй ступени, используемую как полезную, а также снижает перепад давления между первой и второй ступенью. Так же это способствует выравниванию потока воздуха, отсутствию завихрений и минимизации скачкообразного перепада давления всей системы фильтрации воздуха в целом как в обычные дни, так и в дни знакопеременных температур и в дни с повышенной влажностью, что исключает остановку ГТУ по аварийной уставке перепада давления.

Отношение глубины зазора (106) (от начала плоскости фланца до начала плоскости фильтрующего материала) к общей глубине фильтрующего материала фильтра первой ступени (1) составляет не менее 0,4.

Корпус (101) снабжен установочным фланцем (104), закрепленным на задней поверхности корпуса (101). Установочный фланец (104) может быть снабжен вспененным уплотнением (105) с закрытыми порами на выходе фильтра первой ступени (1) (Фиг. 3Б, 3Г). Вспененное уплотнение (105) установочного фланца (104) фильтра первой ступени (1) может быть выполнено из пенополиуретана или синтетических каучуков.

Фильтр первой ступени (1) может представлять собой панельный фильтр грубой очистки класса не ниже G4.

Описанная конструкция фильтра первой ступени (1) позволяет увеличить площадь фильтрующей поверхности фильтра первой ступени (1) (например, при использовании упомянутой конструкции площадь фильтрующей поверхности увеличится с 0,3 м2 до 2 м2 по сравнению с конструкцией первой ступени описанной патенте RU 79802 U1). При этом обеспечивается улучшение аэродинамики комбинированной системы фильтрации, выравнивание воздушного потока, отсутствие завихрений, что в свою очередь позволяет, увеличить срок службы как самого фильтра первой ступени, так и системы очистки воздуха в целом (снижая нагрузку на фильтр финишной очистки и продлевая срок его службы) и обеспечить бесперебойную работу. Кроме того, предлагаемая конструкция фильтра первой ступени (1) обеспечивает максимально возможное для грубой очистки качество фильтрации воздуха, снижая пылевую нагрузку на следующую ступень, а также устраняет утечки между ним и фильтром второй ступени (2). Указанное вносит вклад в обеспечение синергетического эффекта предлагаемой системы фильтрации воздуха в целом, усиливая его.

Фильтр первой ступени (1) может быть дополнен листом влагоотделителя (107) (Фиг. 3Д), установленного со стороны входа воздуха. Влагоотделитель (107) может быть выполнен в виде плоской пластины из улавливающего и отводящего влагу материала.

Фильтр второй ступени (2) представляет собой фильтр тонкой очистки (Фиг. 4). Фильтр второй ступени (2) содержит короб (201), выполненный со встроенными фильтрационными модулями (202) и с каналами в задней и передней частях для прохождения очищаемого воздуха (Фиг. 4, 5А, 5В).

Фильтрационные модули (202) представляют собой миниплиссированную конструкцию, имеющую V-образные панели из миниплиссированного материала, которые размещены перпендикулярно длинной стороне фильтрационных модулей (202) (Фиг. 5Г).

Миниплиссированная конструкция подразумевает под собой фильтр с использованием складок глубиной 22-32 мм с очень узкими воздушными промежутками между ними, что позволяет упаковать больше фильтрующего материала в стандартные размеры корпуса фильтра, по сравнению с технологией глубокой плиссировки. Соприкасающиеся складки разделяются нитями, лентами и т.п., расположенными по ширине материала. Путем расположения панелей из миниплиссированного материала в V-образном виде получается V-образный фильтр. Благодаря возможности упаковки большего количества фильтрующего материла, увеличивается общая площадь фильтрации, которая может быть размещена в фиксированные геометрические размеры. Увеличение площади фильтрующей поверхности фильтра приводит к увеличению промежутка времени от начала эксплуатации фильтра до достижения максимального перепада давления на нем.

Фильтрационные модули (202) могут быть выполнены из стекловолокна или синтетических волокон.

Короб (201) снабжен крепежными средствами (203) и полкой (205) для разъемного соединения с фильтром первой ступени (1) посредством установки на полке (205) и закрепления в крепежном средстве (203) установочного фланца (104) фильтра первой ступени (1).

Крепежное средство (203) может представлять собой, по меньшей мере, два крючка, размещенные в верхней части передней стороны короба (201), выполненные с возможностью подвешивания на них установочного фланца (104) фильтра первой ступени (1) (Фиг. 4, Фиг. 5А). Полка (205) предназначена для дополнительной фиксации и герметичности соединения и размещена в нижней части передней стороны короба (201) (Фиг. 5Б).

Благодаря крепежному средству (203) и полке (205) короба (201) фильтра второй ступени (2) обеспечивается однозначная и герметичная фиксация фильтров первой (1) и второй (2) ступеней между собой, а также удобный демонтаж первой ступени без дополнительных расходных материалов и инструментов и деформации фильтра, что дает возможность оперативной замены фильтра грубой очистки даже на работающей газотурбинной установке.

Для обеспечения разъемного соединения фильтра второй ступени (2) с фильтром третьей ступени (3) короб (201) снабжен соединительным фланцем (204), выполненным с возможностью установки на фильтр третьей ступени (3) внахлест. Установка внахлест может быть обеспечена выполнением соединительного фланца (204) больших геометрических размеров, чем соответствующее крепежное средство фильтра третьей ступени. Соединительный фланец (204) имеет шипы (206) (Фиг. 5В) со стороны выхода воздуха, которые обеспечивают герметичное соединение с пазами (305) крепежной рамы фильтра третьей ступени по системе шип-паз без использования дополнительных средств.

Фильтр второй ступени (2) может представлять собой фильтр с миниплиссированным материалом и классом очистки не ниже F7.

Описанная конструкция фильтра второй ступени (2) позволяет увеличить площадь фильтрующей поверхности второй ступени (например, при использовании упомянутой конструкции площадь фильтрующей поверхности увеличится с 2,5 м2 до 17-20 м2 по сравнению с конструкцией второй ступени, описанной в патенте RU 79802 U1. При этом обеспечивается улучшение аэродинамики комбинированной системы фильтрации, увеличивается срок службы системы очистки воздуха, положительно влияя на ее бесперебойную работу. Кроме того, предлагаемая конструкция фильтра второй ступени (2) обеспечивает повышение качества очистки воздуха, поступающего в фильтр третьей ступени (3), чем значительно увеличивает ресурс фильтра третьей ступени (3), тем самым обеспечивая вклад в синергетический эффект предлагаемой системы фильтрации воздуха в целом.

Фильтры первой (1) и второй (2) ступени служат как предварительная очистка воздуха для фильтра третьей (3) ступени.

Фильтр третьей ступени (3) представляет собой фильтр финишной очистки (Фиг. 6). Фильтр третьей ступени (3) содержит крепежную раму (301), на которой закреплены фильтрационные модули (302).

Крепежная рама (301) оснащена вспененным уплотнением (303) с закрытыми порами на выходе фильтра третьей ступени (3) (Фиг. 7Б), что гарантирует плотное прилегание при установке. Вспененное уплотнение (303) может быть выполнено из пенополиуретана или синтетических каучуков.

Фильтрационные модули (302) могут представлять собой панели из миниплиссированного материала, складки которого размещены перпендикулярно длинной стороне фильтрационных модулей. Панели располагаются в виде V-образной формы, благодаря чему, большая площадь фильтрующего материала может быть включена в объем фильтра третьей ступени (Фиг. 7В). Фильтрационные модули (302) могут быть выполнены из стекловолокна или синтетических волокон.

Фильтрационные модули (302) со стороны выхода воздуха снабжены внешней защитной сеткой (304) для обеспечения прочности фильтра третьей ступени (3) и снижения риска его разрушения. Внешняя защитная сетка (304) выполнена мелкоячеистой. Внешняя защитная сетка (304) впаивается в крепежную раму (301) и может быть выполнена из нейлона или пластика (Фиг. 7Г). Примеры установки внешней защитной сетки (304) приведены на Фиг. 8А-8Б. Наличие описанной внешней защитной сетки позволяет предотвращать разрыв фильтра при перепаде давления не менее 5000 Па и попадании частей фильтрационного материала в чистый отсек.

Крепежная рама (301) снабжена пазами (305) (Фиг. 7А), которые выполнены с возможностью их совмещения с шипами (206) фильтра второй ступени (2), обеспечивая их разъемное соединение. Пазы (305) могут быть выполнены по периметру фланца корпуса.

При этом, крепежный узел фильтров второй (2) и третьей (3) ступеней обеспечивает их герметичное крепление по типу крепления шипа в паз: крепежная рама (301) и соединительный фланец (204) выполнены с возможностью перекрытия, а пазы (305) и шипы (206) совмещены. Кроме того, такое интегрированное соединение нивелирует необходимость в дополнительном выравнивании фильтра третьей ступени (3), что положительно влияет на обеспечение синергетического эффекта 3-х ступенчатой системы и обеспечение в ней единого воздушного потока.

За счет использования в качестве фильтров первой (1) и второй (2) ступеней фильтров высоких классов (G4 вместо G2, F7-F8 вместо G4) с описанными конструкционными особенностями, на финишной ступени возможно использовать фильтры высокоэффективной (сверхтонкой) очистки классов (E10 - E12; H13 - H14). Таким образом, фильтр третьей ступени (3) может представлять собой кассетный фильтр финишной очистки класса не ниже E10.

Предлагаемая конструкция комбинированной системы фильтрации воздуха позволила установить интервал между ступенями фильтрации, не превышающий 3 - 4 класса очистки. За счет соблюдения такого интервала в классах ступеней фильтра, на каждую последующую ступень фильтрации (после первой ступени) попадает пыль меньших размеров. При этом масса пыли, подаваемая на вторую и третью ступени фильтрации, снижается, что позволяет продлить срок эксплуатации фильтров второй и третьей ступени.

Использование на третьей ступени фильтра высокоэффективной очистки с описанными выше конструкционными особенностями позволяет использовать потенциал энергосбережения, снизить деградацию технических показателей турбины, повысить энергетическую эффективность производственных процессов, путем сокращения удельного расхода топливного газа аппаратов с газотурбинным приводом, а также снизить эксплуатационные затраты, связанные с износом и возможной коррозией, продлить ресурс работы оборудования и сократить частоту промывок компрессора ГТУ.

Герметичное и надежное скрепление фильтров первой (1), второй (2) и третьей (3) ступеней в одну сборочную единицу, позволяет установить все три ступени на одну рамку для установки фильтров в составе КВОУ ГТУ и, таким образом, интегрировать комбинированную систему фильтрации воздуха в широко используемые системы фиксации фильтров КВОУ. При этом, за счет разъемного крепления между собой фильтров первой, второй и третьей ступеней обеспечивается возможность быстрого отсоединения фильтров друг от друга и замены их в случае необходимости.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Предлагаемое изобретение может быть осуществлено следующим образом.

С целью демонстрации возможности достижения заявленных технических результатов были изготовлены несколько конструкций комбинированной системы фильтрации воздуха согласно предлагаемому изобретению.

Все конструкции представляли собой 3-х ступенчатую систему и состояли из фильтров первой, второй и третьей ступеней, соединенных между собой и обеспечивающих единый воздушный поток.

Во всех конструкциях фильтр первой ступени представлял собой фильтр грубой очистки, выполненный в виде уложенного зигзагами и закрепленного в корпусе фильтрационного материала, складки были стабилизированы двумя горизонтальными вставками, установленными на стороне приточного воздуха, между корпусом и фильтрационным материалом со стороны выхода воздуха был выполнен зазор. На задней поверхности корпуса был закреплен установочный фланец. В двух из четырех изготовленных конструкций установочный фланец был снабжен вспененным уплотнением с закрытыми порами на выходе фильтра первой ступени (в одной конструкции вспененное уплотнение было выполнено из пенополиуретана, во второй - из синтетического каучука).

Во всех конструкциях фильтр второй ступени представлял собой фильтр тонкой очистки, содержащий короб, выполненный со встроенными фильтрационными модулями и с каналами в задней и передней частях для прохождения очищаемого воздуха. Фильтрационные модули представляли собой V-образные панели из миниплиссированного материала, которые были размещены перпендикулярно длинной стороне фильтрационных модулей (в двух из четырех конструкций панели были изготовлены из стекловолокна, в двух - из синтетических волокон).

Короб был снабжен крепежным средством и полкой для разъемного соединения с фильтром первой ступени, посредством закрепления в крепежном средстве установочного фланца фильтра первой ступени, а также крепежным фланцем, выполненным с шипами для разъемного соединения с фильтром третьей ступени.

Во всех конструкциях фильтр третьей ступени представлял собой фильтр финишной очистки, содержащий крепежную раму, на которой были закреплены фильтрационные модули. Фильтрационные модули представляли собой V-образные панели из миниплиссированного материала, которые размещены перпендикулярно длинной стороне фильтрационных модулей (в двух из четырех конструкций панели были изготовлены из стекловолокна, в двух - из синтетических волокон).

Крепежная рама была оснащена вспененным уплотнением с закрытыми порами на выходе фильтра третьей ступени. Вспененное уплотнение было выполнено из пенополиуретана. Крепежная рама была выполнена с пазами для соединения с фильтром второй ступени.

Фильтрационные модули со стороны выхода воздуха были снабжены внешней защитной сеткой. Внешняя защитная сетка выполнена мелкоячеистой и впаяна в крепежную раму.

Конструкционные особенности изготовленных конструкций проиллюстрированы в Таблице 1.

Таблица 1

- Отношение глубины зазора к общей глубине фильтра

- Влагоотделитель, установленный со стороны входа воздуха

- Тип фильтра

-

панельный G4

-

панельный G4

-

панельный G4

есть

панельный G4

- Материал фильтрационных модулей

- Тип фильтра

кассетный F7

кассетный F7

кассетный F8

кассетный F8

- Материал фильтрационных модулей

- Материал сетки

- Тип фильтра

нейлон

кассетный Е10

нейлон

кассетный Е10

пластик*

кассетный Н14

нейлон

кассетный Н14

Перед началом испытаний фильтры первой, второй и третьей ступеней собрали в единые блоки (комбинированные системы фильтрации воздуха согласно конструкциям 1-4) посредством крепежных систем каждого фильтра. Крепления не требовали применения дополнительных материалов и/или инструментов. Затем собранные комбинированные системы фильтрации воздуха согласно конструкциям 1-4 вмонтировали в крепежную рамку для фильтров испытательного стенда.

Испытания по процессу очистки воздуха в каждой из конструкций 1-4 комбинированной системы фильтрации воздуха осуществлялся следующим образом.

Загрязненный воздух проходил через складки фильтра первой ступени, в котором осуществлялась грубая очистка, при которой обеспечивалось улавливание частиц размером более 10 мкм. Затем очищаемый воздух попадал в фильтр второй ступени, в котором осуществлялась тонкая очистка воздуха в фильтрационных модулях, при которой обеспечивалось улавливание частиц более 0,4 мкм. После чего очищаемый воздух попадал в фильтрационные модули фильтра третьей ступени, в котором осуществлялась финишная высокоэффективная очистка воздуха, при которой обеспечивается эффективная очистка воздуха от частиц размером менее 0,4 мкм.

Очищенный воздух после фильтра третьей ступени комбинированной системы фильтрации воздуха может поступать на вход газовой турбины.

По результатам испытаний было произведено сравнение технических характеристик отдельно стоящих ступеней фильтрации каждой конструкции с комбинированными системами фильтрации конструкций 1-4 в сборе. Для иллюстрации полученных результатов в Таблице 2 приведены характеристики комбинированной системы фильтрации конструкции 1.

Таблица 2

система фильтрации

(ГОСТ Р ЕН 779-2014)

(ГОСТ Р ЕН 779-2014)

(ГОСТ Р ЕН 779-2014)

(ГОСТ Р ЕН 779-2014)

(ГОСТ Р ЕН 1822-1-2010)

(ГОСТ Р ЕН 1822-1-2010)

(Ш × В × Д), мм

592×592×222

595×595×4054

Сноски в Таблице 2 показывают, что габаритные размеры приведены для: 1 - корпуса (101), в котором находится фильтрующий материал (длина общая), 2 - установочного фланца (104), 3 - короба (201) с фильтрующим материалом, 4 - максимального габарита фильтра (общая длина с соединительным фланцем (204) и полкой (205).

В Таблице 3 приведены характеристики комбинированной системы фильтрации конструкции 2.

Таблица 3

система фильтрации

(ГОСТ Р ЕН 779-2014)

(ГОСТ Р ЕН 779-2014)

(ГОСТ Р ЕН 779-2014)

(ГОСТ Р ЕН 779-2014)

(ГОСТ Р ЕН 1822-1-2010)

(ГОСТ Р ЕН 1822-1-2010)

(Ш × В × Д), мм

592×592×222

595×595×4054

Сноски в Таблице 3 показывают те же размеры, что и для Таблицы 2.

Исходя из результатов испытаний четырех конструкций, изготовленных согласно предлагаемому изобретению, и отдельно стоящих ступеней фильтрации, можно сделать вывод, что именно конструкция фильтров и способ их крепления между собой обеспечивают улучшение характеристик комбинированной системы фильтрации, таких как интегральная эффективность и перепад давления на всей системе.

Так, конструкция 1 в сборе с фильтром первой ступени класса G4, фильтром второй ступени класса F7 и фильтром третьей ступени класса E10 показывает интегральную эффективность на 2,89% выше, чем фильтр третьей ступени отдельно. На Фиг. 10А представлена зависимость интегральной эффективности для отдельного фильтра E10 и комбинированной системы фильтрации конструкции 1 в зависимости от размера частиц. Как видно из Фиг. 10А, интегральная эффективность комбинированной системы фильтрации, при любом размере частиц из рассматриваемого диапазона, оказывается выше, чем у отдельного фильтра. Аэродинамическое сопротивление, создаваемое комбинированной системой фильтрации в сборе, в среднем на 6,083% ниже, чем сопротивление отдельно стоящих ступеней, составляющих комбинированную систему фильтрации. При номинальном расходе воздуха 3400 м3/ч сопротивление комбинированной системы фильтрации ниже на 5,484%, по сравнению с отдельными ступенями. На Фиг. 11А представлена зависимость перепада давления на комбинированной системе фильтрации и суммарного перепада давления на отдельно стоящих фильтрах. При любом расходе воздуха через комбинированную систему фильтрации и отдельно стоящие фильтры (Фиг. 11А), перепад давления на комбинированной системе фильтрации оказывается меньше, чем на отдельных фильтрах.

Конструкция 2 в сборе с фильтром первой ступени класса G4, фильтром второй ступени класса F8 и фильтром третьей ступени класса E11 показывает аналогичные результаты с конструкцией 1. Так, интегральная эффективность всей комбинированной системы фильтрации оказывается на 1,24% выше, чем у отдельно стоящего фильтра третьей ступени (Фиг. 10Б). Аэродинамическое сопротивление, создаваемое комбинированной системой фильтрации в сборе, в среднем на 5,635% ниже, чем сопротивление отдельно стоящих ступеней, составляющих комбинированную систему фильтрации. При номинальном расходе воздуха 3400 м3/ч сопротивление комбинированной системы фильтрации ниже на 7,225%, по сравнению с отдельными ступенями. Перепад давления на всей комбинированной системе фильтрации конструкции 2 также ниже, чем сумма перепадов давления на отдельно стоящих ступенях (Фиг. 11Б) при любом расходе воздуха.

По конструкциям 3 и 4 были получены аналогичные результаты.

Также, результаты испытаний позволили установить, что предлагаемая система фильтрации имеет протоколы низкотемпературных испытаний, подтверждающие способность составляющих ее фильтров первой, второй и третьей ступеней сохранять характеристики в диапазоне температур от -60°С до +80°С градусов Цельсия.

Надежное, простое и герметичное крепление фильтров 3-х ступеней друг с другом в единый блок, обеспечивающий единый воздушный поток, посредством крепежных систем каждого фильтра. Конструкционные особенности фильтров в составе предлагаемой комбинированной системы фильтрации воздуха позволили повысить эффективность очистки воздуха, подаваемого в газовую турбину за счет отсутствия возможности попадания пыли на финишный фильтр в обход первых двух ступеней. При этом, быстрая замена фильтра первой ступени позволила в период такой замены минимизировать возможные загрязнения фильтра второй ступени, обеспечивающего тонкую очистку.

Заявленная комбинированная система фильтрации улучшила чистоту поступающего в турбину воздуха и, следовательно, снизила загрязнения в компрессоре и горячих частях газовой турбины (камере сгорания, сопла, рабочих лопатках и охлаждающие каналы лопаток), что свидетельствует о повышенной эффективности комбинированной системы фильтрации воздуха.

Применяемое скрепление фильтров дало возможность быстрой замены фильтров без остановки процесса очистки воздуха. Более того, такое соединение фильтров оказалось самоцентрирующимся, при котором отсутствует необходимость в дополнительном выравнивании фильтра третьей ступени, что также повлияло на повышение эффективности комбинированной системы фильтрации воздуха.

За счет конструкции применяемых фильтров, свойств фильтрующих материалов и способов соединения фильтров друг с другом в единое устройство, система фильтрации в сборе способна показывать конечную эффективность фильтрации выше, чем средняя эффективность фильтра финишной очистки. Это достигается за счет спрямления и снижения вихреобразования потока воздуха между фильтрами, обеспечиваемого конструкцией фильтров и способа их соединения. Такие механизмы фильтрации воздуха как диффузия (Фиг. 9А), инерция (Фиг. 9Б), зацепление (Фиг. 9В) усиливаются за счет вышеописанных преимуществ патентуемой конструкции.

Таким образом, за счет использования вышеописанной конструкции обеспечивается синергетический эффект трехступенчатой системы фильтрации воздуха, осуществляется высокая степень защиты частей газотурбинной установки (ГТУ) от низкотемпературной и высокотемпературной коррозии. Также, снижаются эксплуатационные затраты и ремонтные издержки, в том числе снижение степени деградации газотурбинных установок, перерасхода топливного газа, связанного с загрязнением проточной части ГТУ и ее деградацией, снижаются затраты промывок компрессора ГТУ за счет уменьшения частоты их проведения. За счет увеличения площади фильтрации каждой ступени патентуемой конструкции увеличивается срок службы фильтра 3-й ступени комбинированной системы фильтрации воздуха и ресурс работы всей системы. Кроме того, снижаются затраты, связанные с частой заменой фильтров, в первую очередь фильтра первой и второй ступени.

Таким образом, результаты испытаний показали достижение всех технических результатов предлагаемого изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ОЧИСТКИ ЦИКЛОВОГО ВОЗДУХА ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА | 2021 |

|

RU2781544C1 |

| ПЫЛЕУЛОВИТЕЛЬ | 2012 |

|

RU2540638C2 |

| УСТРОЙСТВО МИКРОФИЛЬТРАЦИОННОЕ ДЛЯ ОЧИСТКИ ВОДЫ ОТ МЕХАНИЧЕСКИХ ЗАГРЯЗНЕНИЙ | 2016 |

|

RU2630121C1 |

| УСТРОЙСТВО ФИЛЬТРАЦИОННОЕ | 2013 |

|

RU2526377C1 |

| ФИЛЬТРАЦИОННАЯ СИСТЕМА | 2018 |

|

RU2717524C1 |

| Воздухоочистительное устройство (варианты) | 2020 |

|

RU2754185C1 |

| Фильтровальная камера для газовых турбин и способ технического обслуживания указанной камеры | 2014 |

|

RU2664097C2 |

| ДВУХСТУПЕНЧАТЫЙ ГАЗООЧИСТНОЙ МОДУЛЬ ДЛЯ ОЧИСТКИ ЭЛЕКТРОЛИЗНЫХ ГАЗОВ | 2020 |

|

RU2749421C1 |

| ВОЗДУХООЧИСТИТЕЛЬНОЕ УСТРОЙСТВО | 2015 |

|

RU2587511C1 |

| ФИЛЬТРАЦИОННАЯ СИСТЕМА И СПОСОБ ОЧИСТКИ ВХОДЯЩЕГО ВОЗДУХА ГАЗОВОЙ ТУРБИНЫ | 2014 |

|

RU2636705C2 |

Изобретение относится к системам фильтрации воздуха. Заявлена комбинированная система фильтрации воздуха, состоящая из фильтров первой, второй и третьей ступеней, разъемно соединенных между собой и обеспечивающих единый воздушный поток. Фильтр первой ступени представляет собой фильтр грубой очистки, между корпусом и фильтрационным материалом которого со стороны выхода воздуха выполнен зазор. Фильтр второй ступени представляет собой фильтр тонкой очистки, короб которого снабжен крепежным средством и полкой, а также соединительным фланцем, выполненным с возможностью установки на фильтр третьей ступени внахлест и имеющим шипы со стороны выхода воздуха. Фильтр третьей ступени представляет собой фильтр финишной очистки, содержащий крепежную раму с закрепленными на ней фильтрационными модулями, выполненную с пазами и оснащенную вспененным уплотнением с закрытыми порами на выходе фильтра, при этом фильтрационные модули со стороны выхода воздуха снабжены внешней защитной сеткой. Техническим результатом является обеспечение синергетического эффекта комбинированной системы фильтрации воздуха, а именно повышение эффективности комбинированной системы фильтрации воздуха, снижение суммарного перепада давления на комбинированной системе фильтрации воздуха. Кроме того, техническим результатом выступает увеличение срока службы фильтра финишной очистки. 12 з.п. ф-лы, 27 ил., 3 табл.

1. Комбинированная система фильтрации воздуха, характеризующаяся тем, что состоит из фильтров первой, второй и третьей ступеней, разъемно соединенных между собой и обеспечивающих единый воздушный поток, при этом:

- фильтр первой ступени представляет собой фильтр грубой очистки и содержит фильтрационный материал, закрепленный в корпусе, снабженном установочным фланцем, при этом между корпусом и фильтрационным материалом со стороны выхода воздуха выполнен зазор,

- фильтр второй ступени представляет собой фильтр тонкой очистки и содержит короб со встроенными фильтрационными модулями и с каналами для прохода воздуха в задней и передней частях, при этом короб снабжен крепежным средством и полкой для крепления фильтра первой ступени, а также соединительным фланцем, выполненным с возможностью установки на фильтр третьей ступени внахлест и имеющим шипы со стороны выхода воздуха,

- фильтр третьей ступени представляет собой фильтр финишной очистки, содержащий крепежную раму с закрепленными на ней фильтрационными модулями, оснащенную вспененным уплотнением с закрытыми порами на выходе фильтра, при этом крепежная рама выполнена с пазами для соединения с фильтром второй ступени, а фильтрационные модули со стороны выхода воздуха снабжены внешней защитной сеткой.

2. Система по п. 1, отличающаяся тем, что установочный фланец фильтра первой ступени может быть снабжен вспененным уплотнением с закрытыми порами на выходе фильтра.

3. Система по п. 2, отличающаяся тем, что вспененное уплотнение может быть выполнено из пенополиуретана или синтетических каучуков.

4. Система по п. 1, отличающаяся тем, что отношение глубины зазора фильтра первой ступени к общей глубине его фильтрующего материала составляет не менее 0,4.

5. Система по п. 1, отличающаяся тем, что фильтрационный материал фильтра первой ступени может быть дополнен листом влагоотделителя, установленного со стороны входа воздуха.

6. Система по п. 1, отличающаяся тем, что фильтрационные модули фильтра второй ступени могут представлять собой V-образные панели из миниплиссированного материала, складки которого размещены перпендикулярно длинной стороне фильтрационных модулей.

7. Система по п. 1, отличающаяся тем, что фильтрационные модули фильтра второй ступени могут быть выполнены из стекловолокна или синтетических волокон.

8. Система по п. 1, отличающаяся тем, что в качестве крепежного средства короба фильтра второй ступени выступают, по меньшей мере, два крючка, размещенные в верхней части передней стороны короба.

9. Система по п. 1, отличающаяся тем, что фильтрационные модули фильтра третьей ступени могут представлять собой V-образные панели из миниплиссированного материала, складки которого размещены перпендикулярно длинной стороне фильтрационных модулей.

10. Система по п. 1, отличающаяся тем, что фильтрационные модули фильтра третьей ступени могут быть выполнены из стекловолокна или синтетических волокон.

11. Система по п. 1, отличающаяся тем, что вспененное уплотнение крепежной рамы фильтра третьей ступени может быть выполнено из пенополиуретана или синтетических каучуков.

12. Система по п. 1, отличающаяся тем, что внешняя защитная сетка фильтрационных модулей фильтра третьей ступени выполнена мелкоячеистой и впаяна в крепежную раму.

13. Система по п. 1, отличающаяся тем, что внешняя защитная сетка крепежной рамы фильтра третьей ступени может быть выполнена из нейлона или пластика.

| УСТРОЙСТВО ДЛЯ ВЫГРУЗКИ КРУГЛОГО ЛЕСА ИЗ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 1948 |

|

SU79802A1 |

| 0 |

|

SU171602A1 | |

| Устройство для переключения зубчатых муфт | 1961 |

|

SU145900A1 |

| СИСТЕМА ФИЛЬТРАЦИИ ВОЗДУХА В СООРУЖЕНИЯХ ДЛЯ СТОЙЛОВОГО СОДЕРЖАНИЯ ЖИВОТНЫХ С ПОМОЩЬЮ ПАНЕЛЬНОГО ВОЗДУШНОГО ФИЛЬТРА С ЗИГЗАГООБРАЗНЫМ РАСПОЛОЖЕНИЕМ ПАНЕЛЕЙ | 2010 |

|

RU2543889C2 |

| WO 2012164087 A1, 06.12.2012 | |||

| WO 2012044662 A3, 05.04.2012 | |||

| СПОСОБ ЛЕЧЕНИЯ АНОПЛОЦЕФАЛЯТОЗОВ ОВЕЦ | 1981 |

|

RU2032410C1 |

Авторы

Даты

2024-07-01—Публикация

2023-11-10—Подача