Изобретение относится к области химической, газохимической и нефтехимической промышленности и реализует химико-технологические процессы, в которых применяют каталитические реактора трубчатого типа с загрузкой гранулированного катализатора.

Известен реактор для проведения каталитических процессов радиального типа, включающий расположение катализатора между цилиндрами, стенки которых выполнены из металлических пластин различного профиля, жестко крепленных между собой (заявка РФ №95120885, опубл. 20.03.1998).

Недостатком известного реактора является сложность эффективного проведения реакции, связанная с подбором необходимого профиля пластин, выполненных в виде полусферы, полуэллипса, треугольника или усеченного треугольника.

Известен каталитический реактор с излучающей стенкой, содержащий реакторную камеру с входным и выходным портами для подачи реагента и предусматривающий заполнение камеры с чередованием катализаторных сегментов, поддерживаемых опорным элементом, и пустотных сегментов (патент РФ №2622442, опубл. 15.06.2017, бюл. №17).

Недостатком известного реактора является неоднозначность профиля температур в трубе, связанная с разной теплопроводностью катализатора, пустотных сегментов и опорных элементов

Наиболее близким устройством того же назначения к заявленному изобретению по совокупности признаков является реактор синтез-газа, содержащий реакторную камеру, представляющую собой полый цилиндр вращения, в нижнем основании которой выполнены равномерно расположенные по окружности входные отверстия реакторных каналов и расположенное в центре входное отверстие системы нагрева, а в верхнем основании реакторной камеры выполнены равномерно расположенные по окружности выходные отверстия реакторных каналов, внутри которой установлены реакторные каналы, расположенные параллельно ее продольной оси симметрии, закрепленные на основаниях соосно входным и выходным отверстиям, и заполненные катализатором; систему нагрева, представляющую собой коаксиально размещенную в реакторной камере трубу, в стенке которой в заданном порядке выполнены отверстия для вывода тепловой энергии в реакторную камеру, закрепленную на нижнем основании соосно входному отверстию; систему подачи реакционной смеси; систему сбора синтез-газа; систему отвода продуктов сгорания агента нагрева (патент РФ №2796425, опубл. 23.05.2023, бюл. №15). Данное устройство принято за прототип.

Признаки прототипа, являющиеся общими с заявленным изобретением, - реакторная камера, представляющая собой полый цилиндр вращения, в нижнем основании которого выполнены равномерно расположенные по окружности входные отверстия реакторных каналов и расположенное в центре входное отверстие системы нагрева, а в верхнем основании реакторной камеры выполнены равномерно расположенные по окружности выходные отверстия реакторных каналов, внутри которой установлены реакторные каналы, расположенные параллельно ее продольной оси симметрии, закрепленные на основаниях соосно входным и выходным отверстиям, и заполненные катализатором; система нагрева, представляющая собой коаксиально размещенную в реакторной камере трубу, в стенке которой в заданном порядке выполнены отверстия для вывода тепловой энергии в реакторную камеру, закрепленную на нижнем основании соосно входному отверстию; система подачи реакционной смеси; система подачи агента нагрева; система сбора синтез-газа; система отвода продуктов сгорания агента нагрева.

Недостатком известного устройства, принятого за прототип, является то, что диаметр реакторных трубок органичен условием равенства времени прогрева катализатора и времени контакта реакционной смеси газов с катализатором. При больших диаметрах трубок температура катализатора в центральной части слоя катализатора будет ниже температуры необходимой для осуществления каталитической реакции.

Задачей изобретения является равномерный прогрев слоя катализатора при повышенных диаметрах реакторных трубок (диаметров больших, чем выбранных из условия равенства времени прогрева катализатора и времени контакта реакционной смеси газов с катализатором), позволяющий увеличить производительность реактора.

Поставленная задача решается за счет того, что в известном реакторе, содержащим реакторную камеру, представляющую собой полый цилиндр вращения, в нижнем основании которой выполнены равномерно расположенные по окружности входные отверстия реакторных каналов и расположенное в центре входное отверстие системы нагрева, а в верхнем основании реакторной камеры выполнены равномерно расположенные по окружности выходные отверстия реакторных каналов, внутри которой установлены реакторные каналы, расположенные параллельно ее продольной оси симметрии, закрепленные на основаниях соосно входным и выходным отверстиям, и заполненные катализатором; систему нагрева, представляющую собой коаксиально размещенную в реакторной камере трубу, в стенке которой в заданном порядке выполнены отверстия для вывода тепловой энергии в реакторную камеру, закрепленную на нижнем основании соосно входному отверстию; систему подачи реакционной смеси; систему подачи агента нагрева, систему сбора синтез-газа; систему отвода продуктов сгорания агента нагрева, согласно изобретению предусмотрено послойное заполнение реакторных каналов с чередованием слоев катализатора и слоя сферических металлических частиц, при этом высота слоя катализатора равна внутреннему диаметру реакторного канала, а толщина слоя металлических частиц не менее чем в 2 раза превышает толщину стенок реакторного канала; при этом эквивалентный диаметр металлических частиц и гранул катализатора равны.

Признаки предлагаемого устройства, отличительные от прототипа, - предусмотрено послойное заполнение реакторных каналов с чередованием слоев катализатора и слоя сферических металлических частиц, при этом высота слоя катализатора равна внутреннему диаметру реакторного канала, а толщина слоя металлических частиц не менее чем в 2 раза превышает толщину стенок реакторного канала; при этом эквивалентный диаметр металлических частиц и гранул катализатора равны.

Отличительные признаки в совокупности с известными позволяют обеспечить равномерный прогрев слоя катализатора при повышенных диаметрах реакторных каналов (диаметров больших, чем выбранных из условия равенства времени прогрева катализатора и времени контакта реакционной смеси газов с катализатором), а также высокую производительность реактора.

В каталитических реакторах гранулированные катализаторы, как правило, изготовляют на керамической основе. Тепло к слою гранулированного катализатора в трубчатых каталитических реакторах подводится посредством внешнего нагрева металлических трубок реакторных каналов. Теплопроводность слоя керамического катализатора в 70÷80 раз ниже теплопроводности металла реакторных каналов. Вследствие разности теплопроводностей, график температуры по сечению катализатора (по радиусу трубки реакторного канала) представляет собой параболу с минимальным значением на оси трубки реакторного канала и максимальным на стенке трубки. При этом градиент температур может достигать 200÷300°С, что приводит к перегреву металла трубок реакторных каналов выше критической температуры и к спеканию частиц катализатора непосредственно у стенки реакторных каналов, а также недостаточному для начала каталитической реакции нагреву катализатора на оси реакторного канала.

В известных реакторах высокая степень конверсии обеспечивается равномерным прогревом слоя катализатора в реакторных каналах. Равномерный прогрев слоя в реакторных каналах определяется выбором характерного теплового времени катализатора (времени прогрева) меньшим или равным времени пребывания реакционной смеси в реакторном канале. Характерное тепловое время катализатора обратно пропорционально температуропроводности материала гранул катализатора.

Высокотемпературные промышленные катализаторы изготавливаются на основе керамики, характеризующейся низкой температуропроводностью (4,2⋅10-7 м2/с) и, соответственно, высокими значениями характерного теплового времени.

Производительность реакторных каналов прямо пропорциональна скорости потока реакционной смеси и обратно пропорциональна времени пребывания. Поэтому длительное время пребывания реакционной смеси в реакторных каналах, обусловленное низкой температуропроводностью катализатора, ограничивает производительность известного ректора.

В предлагаемом реакторе получения синтез-газа предусмотрено послойное заполнение реакторных каналов с чередованием слоев катализатора и слоя (слоев) сферических металлических частиц, при этом высота слоя катализатора равна внутреннему диаметру реакторного канала, а толщина слоя металлических частиц не менее чем в 2 раза превышает толщину стенок реакторного канала. При этом эквивалентный диаметр металлических частиц и гранул катализатора равны, что обеспечивает одинаковое гидравлическое сопротивление по всей высоте реакторного канала и не создает дополнительного сопротивления для прохождения реакционной смеси по реакторным каналам.

В отличие от прототипа, прогрев катализатора в реакторных каналах предлагаемого реактора обеспечивается не только передачей тепла от стенок реакторных каналов к катализатору, но и посредством нагрева катализатора по всему сечению реакторного канала посредством передачи тепла от промежуточного металлического слоя с высокой температуропроводностью - 1,1⋅10-5м2/с, и, соответственно в 100 раз меньшим временем прогрева слоя, что позволяет обеспечить равномерный прогрев слоя катализатора при повышенных диаметрах реакторных каналов (диаметров больших, чем выбранных из условия равенства времени прогрева катализатора и времени контакта реакционной смеси газов с катализатором) и увеличить производительность реактора.

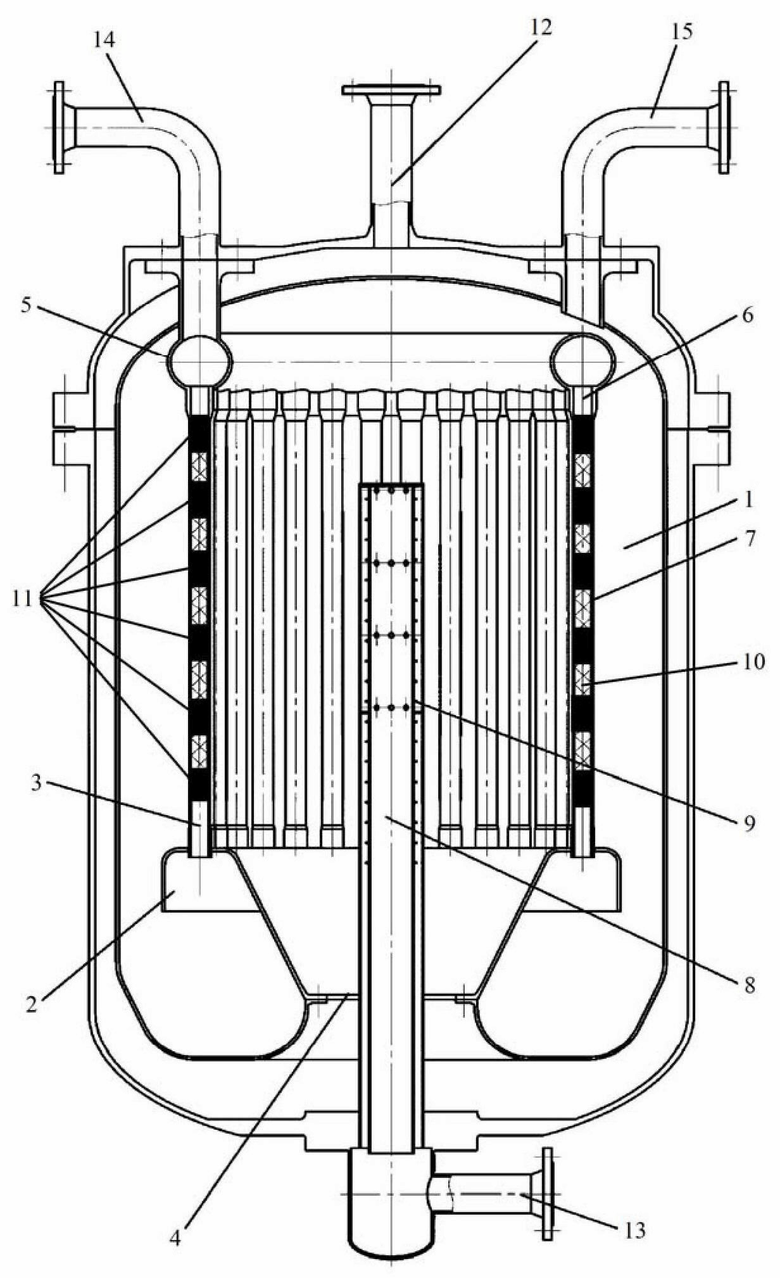

Предлагаемое изобретение поясняется чертежом, на котором изображен общий вид реактора в разрезе.

Реактор получения синтез-газа содержит реакторную камеру 1, представляющую собой полый цилиндр вращения с нижним основанием 2, в котором выполнены равномерно расположенные по окружности входные отверстия 3 реакторных каналов и расположенное в центре входное отверстие 4 системы нагрева, верхним основанием 5, в котором выполнены равномерно расположенные по окружности выходные отверстия 6 реакторных каналов. Внутри реакторной камеры 1 установлены реакторные каналы 7, расположенные параллельно ее продольной оси симметрии, закрепленные на основаниях соосно входным 3 и выходным 6 отверстиям, и заполненные катализатором, а также система нагрева 8, представляющая собой коаксиально размещенную в реакторной камере 1 трубу, в стенке которой в заданном порядке выполнены отверстия 9 для вывода тепловой энергии в реакторную камеру 1, закрепленную на нижнем основании 2 соосно входному отверстию 4.

Реакторные каналы 7 заполнены с чередованием слоев катализатора 10 и слоя сферических металлических частиц 11. При этом высота слоя катализатора равна внутреннему диаметру реакторного канала, а толщина слоя металлических частиц не менее чем в 2 раза превышает толщину стенок реакторного канала. При этом эквивалентный диаметр металлических частиц и гранул катализатора равны.

К реакторной камере 1 подведены системы подачи реакционной смеси 12, подачи агента нагрева 13, сбора синтез-газа 14, отвода продуктов сгорания агента нагрева 15, соответственно.

Реактор получения синтез-газа работает следующим образом.

Предварительно перемешанная метано-воздушная смесь под давлением 2÷4 бар подаётся в патрубок системы подачи агента нагрева 13. Эта газовая смесь поступает снизу в реакторную камеру сгорания 1 через вертикальную центральную трубу системы нагрева 8, имеющую в верхней своей части четыре ряда по пятнадцать отверстий 9. На выходе из трубы 8 газовая смесь поджигается. При этом расход метано-воздушной смеси выбирается из условия обеспечения нагрева реакторных каналов 7, заполненных никельсодержащим катализатором, до температуры +850-900°С.

Разогретые продукты горения (углекислый газ и водяной пар) при своём движении совершают «большой круг»: выходя из щелевых отверстий 9 трубы 8, поднимаются вверх, доходя до крышки реакторной камеры 1, а затем опускаются вдоль стенок реактора до нижнего основания 2, направляющего газовые потоки и поток метана, подаваемого через патрубок системы подачи реакционной смеси 12 в реакторные каналы 7, заполненные послойно никелевым гранулированным катализатором и сферическими металлическими частицами.

Реакторные каналы 7 в количестве тридцати штук, расположены вертикально по окружности и заканчиваются кольцевым коллектором. В реакторных каналах 7 на гранулах никелевого катализатора происходит риформинг (конверсия) недоокисленного кислородом воздуха метана углекислым газом и водяным паром, образовавшимся при сгорании части метана по суммарному уравнению реакции

СН4 + 1/2 О2 = СО + 2Н2.

Образовавшийся в результате конверсии метана синтез-газ из кольцевого коллектора через выходной патрубок системы сбора синтез-газа 14 выводится из реактора.

Такая конструкция реактора позволяет увеличить производительность реактора на 30%. Этот технический результат установлен при испытании опытного образца устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор синтез-газа и способ получения синтез-газа в таком реакторе | 2021 |

|

RU2796425C1 |

| Компактный реактор для получения синтез-газа из природного/попутного газа в процессе автотермического риформинга | 2017 |

|

RU2664138C1 |

| РЕАКТОР С СИСТЕМОЙ РАСПРЕДЕЛЕНИЯ ГАЗА В НИЖНЕЙ ЧАСТИ | 2010 |

|

RU2553897C2 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОГО ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ | 2003 |

|

RU2243028C1 |

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО РЕАКТОРА КАТАЛИТИЧЕСКОГО КРЕКИНГА УГЛЕВОДОРОДОВ | 2004 |

|

RU2280503C1 |

| УСТРОЙСТВО С РЕАКТОРНЫМИ ТРУБАМИ | 2005 |

|

RU2386473C2 |

| МНОГОФАЗНОЕ КОНТАКТНОЕ И РАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ГИДРООБРАБОТКИ | 2011 |

|

RU2559473C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА РАДИАЛЬНОГО ТИПА | 2005 |

|

RU2286308C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТЫХ УГЛЕРОДНЫХ СТРУКТУР КАТАЛИТИЧЕСКИМ ПИРОЛИЗОМ | 2005 |

|

RU2296827C1 |

| УЛУЧШЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ СИНИЛЬНОЙ КИСЛОТЫ ПОСРЕДСТВОМ КАТАЛИТИЧЕСКОЙ ДЕГИДРАТАЦИИ ГАЗООБРАЗНОГО ФОРМАМИДА | 2008 |

|

RU2498940C2 |

Изобретение относится к области химической, газохимической и нефтехимической промышленности и реализует химико-технологические процессы, в которых применяют каталитические реакторы трубчатого типа с загрузкой гранулированного катализатора. Изобретение касается реактора получения синтез-газа с послойным заполнением реакторных каналов с чередованием слоев катализатора и слоев сферических металлических частиц, при этом высота слоя катализатора равна внутреннему диаметру реакторного канала, толщина слоя металлических частиц не менее чем в 2 раза превышает толщину стенок реакторного канала и эквивалентный диаметр металлических частиц и гранул катализатора равны. Изобретение обеспечивает равномерный прогрев слоя катализатора при повышенных диаметрах реакторных каналов ‒ диаметров, больших, чем выбранных из условия равенства времени прогрева катализатора и времени контакта реакционной смеси газов с катализатором, а также обеспечивает высокую производительность реактора. 1 ил.

Реактор получения синтез-газа, содержащий реакторную камеру, представляющую собой полый цилиндр вращения, в нижнем основании которой выполнены равномерно расположенные по окружности входные отверстия реакторных каналов и расположенное в центре входное отверстие системы нагрева, а в верхнем основании выполнены равномерно расположенные по окружности выходные отверстия реакторных каналов, внутри реакторной камеры установлены реакторные каналы, расположенные параллельно ее продольной оси симметрии, закрепленные на основаниях соосно входным и выходным отверстиям, и заполненные катализатором, систему нагрева, представляющую собой коаксиально размещенную в реакторной камере трубу, в стенке которой в заданном порядке выполнены отверстия для вывода тепловой энергии в реакторную камеру, закрепленную на нижнем основании соосно входному отверстию; систему подачи реакционной смеси; систему подачи агента нагрева; систему сбора синтез-газа; систему отвода продуктов сгорания агента нагрева, отличающийся тем, что предусмотрено послойное заполнение реакторных каналов с чередованием слоев катализатора и слоя сферических металлических частиц, при этом высота слоя катализатора равна внутреннему диаметру реакторного канала, толщина слоя металлических частиц не менее чем в 2 раза превышает толщину стенок реакторного канала и эквивалентный диаметр металлических частиц и гранул катализатора равны.

| Реактор синтез-газа и способ получения синтез-газа в таком реакторе | 2021 |

|

RU2796425C1 |

| КОЖУХОТРУБНЫЕ РЕАКТОРЫ С ЖИДКОСТНЫМ ОХЛАЖДЕНИЕМ ПОД ДАВЛЕНИЕМ | 2008 |

|

RU2392045C2 |

| Компактный реактор для получения синтез-газа из природного/попутного газа в процессе автотермического риформинга | 2017 |

|

RU2664138C1 |

| РЕАКТОР С СИСТЕМОЙ РАСПРЕДЕЛЕНИЯ ГАЗА В НИЖНЕЙ ЧАСТИ | 2010 |

|

RU2553897C2 |

| WO 2012057879 A1, 03.05.2012. | |||

Авторы

Даты

2024-07-22—Публикация

2023-12-26—Подача