Изобретение относится к реакторам риформинга для получения синтез-газа из природного газа.

При риформинге в реактор подается смесь природного газа, пара и/или кислорода, при этом одна часть углеводородов окисляется кислородом и обеспечивает высокую температуру, необходимую для проведения риформинга. Процесс получения синтез-газа из природного газа, содержащего в основном метан, представляет комбинацию парциального окисления, парового и углекислотного риформинга. Реакции, протекающие при каталитическом риформинге метана можно представить в виде следующих уравнений:

СН4+2O2 → 2H2O+CO2+ΔН01;

СН4+H2O → СО+3Н2+ΔН02;

СН4+CO2 → 2СО+2Н2+ΔН03;

где ΔH0i (i=1; 2; 3) стандартные тепловые эффекты химических реакций при Р=1 атм.т, Т0=298 К.

Для переработки природного газа в синтез-газ методом каталитического риформинга применяются трубчатые реакторы со стационарным слоем катализатора. В качестве катализаторов конверсии углеводородов с получением синтез-газа применяют металлы VIII группы периодической системы элементов, нанесенные на пористые керамические носители.

Риформинг природного газа осуществляют в присутствии никельсодержащего катализатора в виде гранул различных размеров и форм, которыми заполняют трубы реактора. В контактных аппаратах риформинга необходимая для протекания химического процесса теплота передается из зоны сжигания топлива путем ее конвективного и радиационного переноса на внешние поверхности реакционных труб. Благодаря высокой теплопроводности металла труб тепло аккумулируется газовой фазой и гранулами катализатора, температура которых на 100°С ниже (особенно в центральной части слоя катализатора), чем температура внутренней стенки трубы (Справочник азотчика. М.: Химия, 1986, стр. 83; патент RU №2234458, С01С 1/04, опубликован 20.08.2004 г.).

Известен способ получения синтез-газа из водородсодержащего сырья в реакторе с обращаемым потоком и реактор для его осуществления (см. патент RU №2574464, МПК B01J 7/00, опубликован 10.02.2016 г.).

Способ получения синтез-газа включает:

- разогрев до высокой температуры по крайней мере части камеры трубчатого реактора, заполненной твердым пористым материалом;

- подачу в трубчатый реактор двух реагентов - горючего и кислородсодержащего газа в не достаточном для полного окисления горючего количестве;

- проведение реакции горючего и кислородсодержащего газа в слое твердого пористого материала;

- установление в трубчатом реакторе газового потока от одного конца реактора до другого конца посредством подачи газообразного реагента с одного конца реактора и вывода газообразных продуктов реакции в виде синтез-газа с противоположного конца;

- измерение температуры в реакторе;

- периодическое изменение направления газового потока в реакторе;

При этом реагенты подают в реактор раздельно: один из реагентов, газообразный реагент -А-, подают с одного конца реактора, а второй реагент -В- подают в среднюю часть реактора и проводят в средней части реактора смешение реагента В с газообразным реагентом А, подогретым за счет теплообмена с твердым пористым материалом.

Реактор для осуществления описанного способа получения синтез-газа включает трубчатый газоплотный корпус и камеру реактора, включающую первый и второй конец, причем камера реактора в преобладающей части своего объема заполнена твердым пористым материалом; реактор снабжен системой газопроводов, присоединенных к первому и второму концу камеры реактора и запорной арматурой, позволяющей подавать газ в первый конец и одновременно производить отбор газа из второго конца, либо подавать газ во второй конец и одновременно производить отбор газа из первого, при этом реактор дополнительно включает присоединенный к средней части камеры реактора трубопровод, позволяющий подавать в камеру реактора газ и/или жидкость и/или мелкодисперсный твердый материал.

Преимущество реактора по данному изобретению состоит в раздельной подаче реагентов: газообразная смесь углеводородов поступает в начало реактора, а водяной пар подается в среднюю часть реактора, где происходит смешение реагентов.

Недостатками данного изобретения являются громоздкость и высокая металлоемкость конструкции, необходимость монтажа нескольких линий подачи компонентов сырьевого потока в разные участки реактора, необходимость реализации двух параллельно работающих устройств.

Известен способ получения синтез-газа заданного состава основных компонентов Н2 и СО в диапазоне изменения соотношения от 1:1 до 2:1 для производства метанола, диметилового эфира или для синтезов Фишера-Тропша (см. патент RU №2228901, МПК С01В 3/38, опубликован 27.07.2003 г.), включающий две стадии: стадию А) парциального окисления и стадию Б) конверсии остаточного метана с продуктами стадии А) на катализаторе, отличающийся тем, что стадию А) парциального окисления проводят в две ступени: а) некаталитического парциального окисления природного газа кислородом с получением в продуктах реакции неравновесного содержания H2O и CH4 при мольном соотношении кислорода и метана, примерно равном 0,76-0,84, б) конверсии продуктов реакции ступени (а) с корректирующими добавками СО2 и Н2О или Н2О и СН4 с получением газовой смеси, которая проходит конверсию остаточного метана водяным паром на катализаторе.

Недостатками данного реактора конверсии метана являются функциональные и технологические ограничения, связанные с необходимостью подачи больших расходов кислорода (превышающих по массе расход конвертируемого природного газа), производство которого требует больших энергетических (до 1000 кВт⋅ч/т) и капитальных затрат (до 1500 дол. США/кг⋅ч-1). Серьезной проблемой также является сажеобразование, резко снижающее активность и срок службы катализаторов.

Известен также каталитический реактор радиального типа для получения синтез-газа (патент RU №2208475, МПК B01J 8/04, С01В 3/00, опубликован 20.07.2003 г.), содержащий газораспределительную трубку со слоем катализатора, который выполнен в виде газопроницаемых плоских и гофрированных армированных лент, навитых и спеченных с газораспределительной трубкой с зазорами между витками с образованием газовоздушных каналов между лентами. Реактор имеет устройство подогрева для запуска его в работу. Газораспределительная трубка имеет отверстия перфорации с диаметром, меньшим критического диаметра, для предотвращения проникновения пламени внутрь газораспределительной трубки. В качестве катализатора используют армированный пористый материал, содержащий активные компоненты: родий, никель, платину, палладий, железо, кобальт, рений, рутений или их смеси.

Недостатком данной конструкции реактора является отсутствие освоенных промышленностью серийных технологий изготовления армированных пористых материалов, высокая трудоемкость и снижение общей каталитической активности в связи с использованием армирующих материалов.

Наиболее близким аналогом к предложенному изобретению является компактный реактор для получения синтез-газа из природного/попутного газа в процессе автотермического риформинга (см. патент RU №2664138, МПК C10J 3/00, С01В 3/38, опубликован 15.08.2018 г.), включающий реакторные каналы, частично заполненные катализатором и расположенные параллельно продольной оси реактора, боковой патрубок вывода продукта, снабжен каналом подачи воздуха с распределителем потока, выход которого расположен напротив выхода реакторных каналов, при этом часть катализатора размещена на выходе из реакторных каналов, между реакторными каналами и корпусом реактора, причем нижний уровень катализатора находится между выходами реакторных каналов и канала подачи воздуха, при этом внутренняя площадь поперечного сечения корпуса реактора в 2,5-4 раза больше суммарной внутренней площади поперечного сечения реакторных каналов.

Недостатком данного реактора является низкая степень конверсии природного газа в синтез-газ, ограниченная интенсивностью теплообмена в реакторных каналах. Скорость и полнота протекания каталитических химических реакций риформинга определяется температурой. Ввиду низкой теплопроводности керамического носителя катализатора (1,6⋅10-6 м/с2) и высоких расходов потока газов (более 100000 ч-1), в реакторах с большими диаметрами и высокими объемными скоростями, реакционная газовая смесь не прогревается в полном объеме. Кроме того, существенным недостатком катализаторов на основе гранулированных оксидных (керамических) носителей является высокое газодинамическое сопротивление газовому потоку, ограничивающее объемную скорость подачи сырья, и как следствие производительность реактора риформинга по синтез-газу.

Задачей, на решение которых направлено заявляемое изобретение, является создание компактного промышленного реактора синтез-газа с высокой степенью конверсии преобразования.

Технические результаты изобретения заключаются в равномерном прогреве слоя катализатора, исключении локального перегрева, спекания и дезактивации катализатора, полном прогреве потока реакционной газовой смеси, что обеспечивает степень конверсии не ниже 92% при массовом расходе реакционной смеси более 10000 ч-1.

Технические результаты достигаются тем, что в реакторе получения синтез-газа, содержащем реакторную камеру и системы подачи реакционной смеси, подачи агента нагрева, сбора синтез-газа, отвода продуктов сгорания агента нагрева, реакторная камера представляет собой полый цилиндр вращения, в нижнем основании которого выполнены равномерно расположенные по окружности, концентричной направляющей, входные отверстия реакторных каналов и расположенное в центре входное отверстие системы нагрева, а в верхнем основании выполнены равномерно расположенные по окружности, концентричной направляющей, выходные отверстия реакторных каналов, внутри реакторной камеры установлены реакторные каналы с диаметром, обеспечивающим характерное тепловое время катализатора меньшее или равное времени пребывания реакционной смеси в реакторном канале, заполненные катализатором с порозностью слоя в диапазоне от 0,2 до 0,4, расположенные параллельно ее продольной оси симметрии и закрепленные на основаниях соосно входным и выходным отверстиям, а также система нагрева, представляющая собой коаксиально размещенную в реакторной камере трубу, в стенке которой в заданном порядке выполнены отверстия для вывода тепловой энергии в реакторную камеру, закрепленную на нижнем основании соосно входному отверстию.

Технические результаты достигаются также тем, что способ получения синтез-газа, включает нагрев внутреннего объема реакторной камеры сжиганием подаваемого через входное отверстие в систему нагрева агента нагрева и подачу реакционной смеси через входные отверстия в реакторные каналы, при этом интенсивность нагрева регулируют изменением его объемного расхода, обеспечивая поддержание по всей длине реакторных каналов изотермического режима.

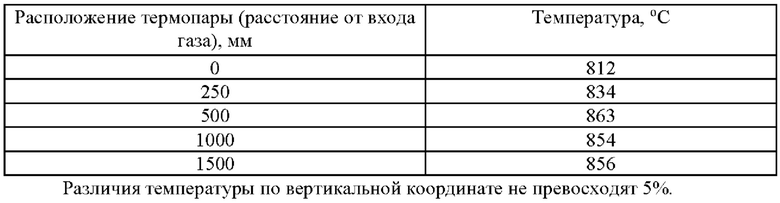

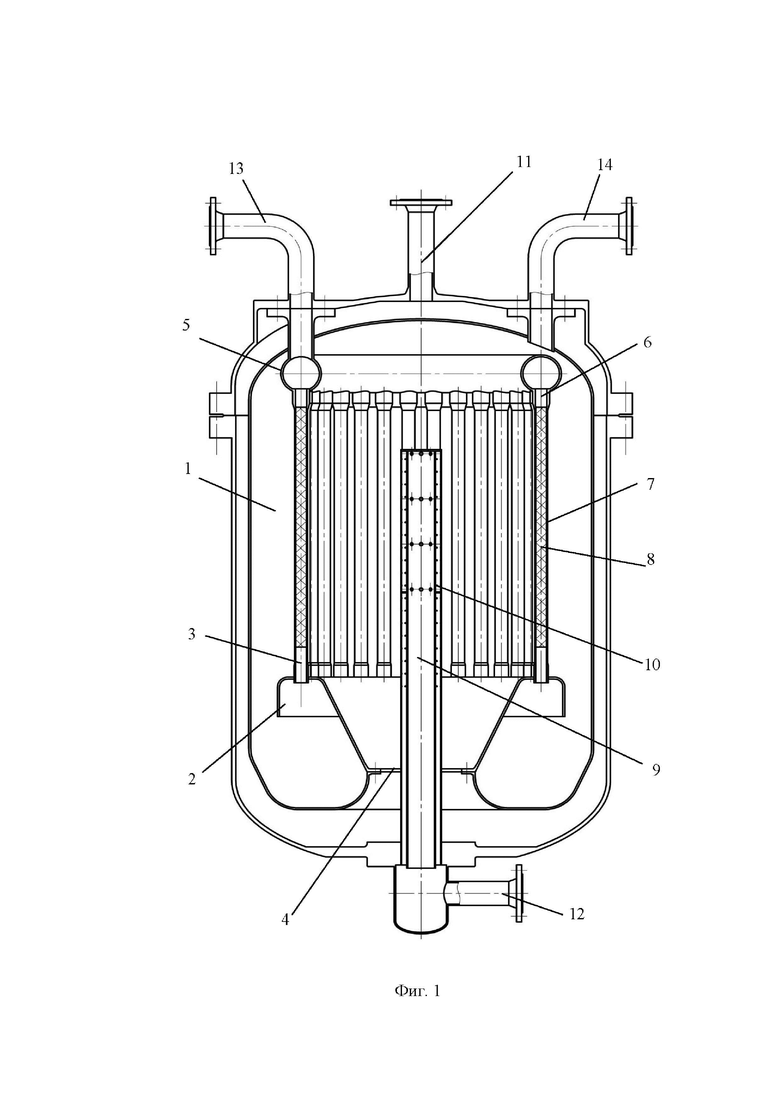

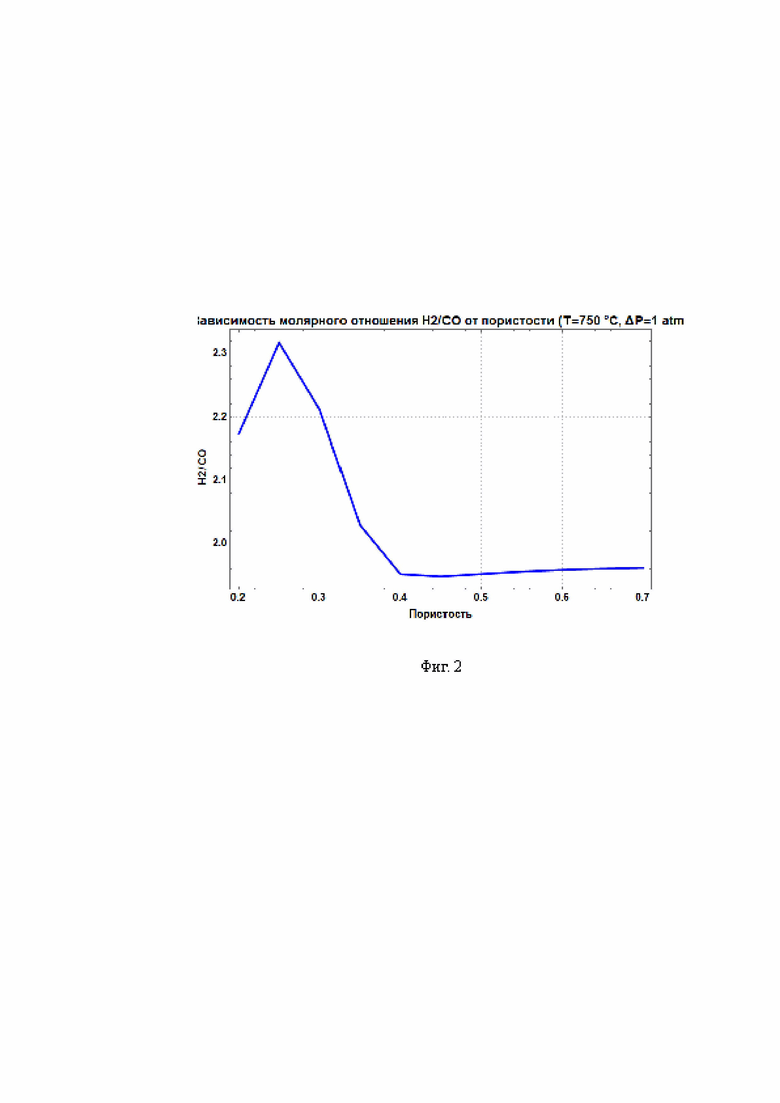

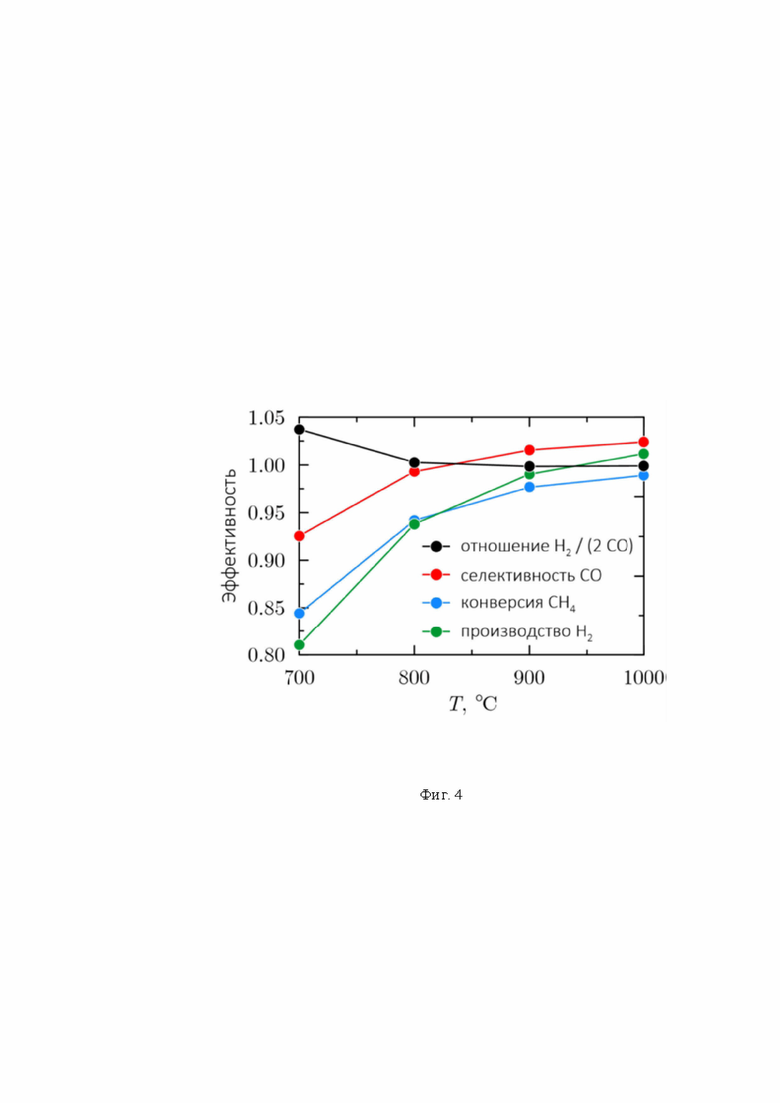

Заявляемое техническое решение поясняется чертежами, на которых на фиг. 1 схематично представлен продольное центральное сечение реакторной камеры, на фиг. 2 - график влияния пористости слоя катализатора на молярное соотношение водорода и моноксида углерода при риформинге метана, на фиг. 3 - график влияния пористости слоя катализатора на степень конверсии при риформинге метана, на фиг. 4 - графики зависимости эффективности работы изотермического реактора риформинга метана от температуры.

Реактор получения синтез-газа содержит реакторную камеру 1 с нижним основанием 2, в котором выполнены входные отверстия 3 реакторных каналов и входное отверстие 4 системы нагрева, верхним основанием 5, в котором выполнены выходные отверстия 6 реакторных каналов. Внутри реакторной камеры установлены реакторные каналы 7, заполненные катализатором 8, и система нагрева 9 с отверстиями 10 для вывода тепловой энергии.

К реакторной камере подведены системы 11, 12, 13, 14: подачи реакционной смеси, подачи агента нагрева, сбора синтез-газа, отвода продуктов сгорания агента нагрева, соответственно.

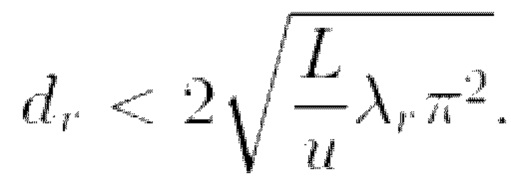

Для обеспечения равномерного разогрева слоя катализатора и полного прогрева реакционной смеси, диаметр реакторных каналов 7 заполненных катализатором 8 определяется из условия, что характерное тепловое время катализатора 8 меньше или равно времени пребывания реакционной смеси в реакторном канале 7.

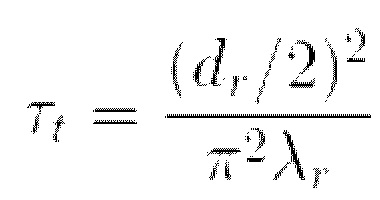

Для полного радиального прогрева цилиндрического реакторного канала 7 характерное тепловое время составляет:

Где: dr - внутренний диаметр реакторного канала 7, λr - температуропроводность керамического носителя катализатора 8.

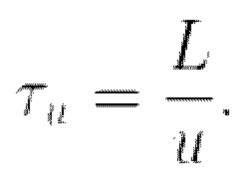

Время контакта реакционной смеси в реакторном канале 7 составляет:

Где: L - длина реакторного канала 7, u - скорость потока реакционной смеси.

Из условия полного прогрева внутренних слоев катализатора 8, характерное тепловое время должно быть меньше характерного времени контакта в реакторе и максимальный диаметр реактора можно определить как:

Для уменьшения газодинамического сопротивления газовому потоку слоя катализатора 8 на основе гранулированных оксидных носителей, для повышения объемной скорости подачи сырья, и как следствие производительности реактора получения синтез-газа, фракционный состав слоя катализатора подбирается из условия обеспечения оптимальной порозности из диапазона 0,2÷0,4. Влияние пористости слоя катализатора 8 на показатели эффективности риформинга приведены на фиг. 2, 3.

Ключевым параметром работы реактора, определяющим его эффективность (долевой состав продуктов конверсии), а также его производительность является тепловой режим слоя катализатора 8. Конверсия природного газа проходит с поглощением тепла, поэтому начальная часть реакторных каналов 7 требует активного подогрева для поддержания протекания обратимых химических реакций в прямом направлении. Температура при этом лимитируется требованиями прочности материала стенок реакторных каналов 7. Другое ограничение связано с падением производительности при увеличении температуры продуктов риформинга вследствие уменьшения их плотности.

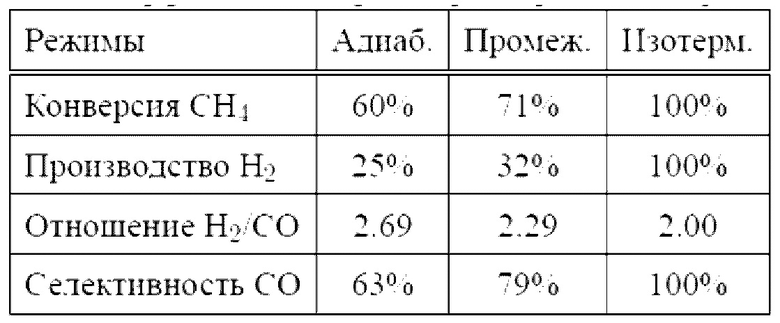

Можно выделить два предельных режима работы: идеальный изотермический -поддержание постоянной температуры в результате некоторого сложного нагрева; адиабатический - стенки каналов теплоизолированы, единственным источником тепла служат разогретые газы на входе.

Изотермический режим обеспечивает наиболее высокие показатели выхода синтез-газа, в то время как адиабатический показывает наихудший сценарий протекания реакций. При этом максимальных показателей эффективности изотермический реактор достигает при температуре выше+1100°С, что технически затруднено ограничениями, накладываемыми жаропрочностью материала стенок реакторных каналов 7 (см. фиг. 4).

Результаты расчетов показателей эффективности реакторного канала 7 для различных режимов работы представлены в таблице:

Из таблицы видно, что эффективность риформинга природного газа в трубчатом каталитическом реакторе тем выше, чем тепловой режим работы реакторного канала будет ближе к изотермическому режиму.

Реализацию заявляемого способа получения синтез-газа в описанном реакторе осуществляют следующим образом.

Через систему подачи 12 и входное отверстие 4 в основании 2 в систему 9 нагрева подают агент нагрева и производят его поджог. Сгорание агента нагрева обеспечивает нагрев внутреннего объема реакторной камеры 1 и реакторных каналов 7 с катализатором 8. Регулируя объемный расход подаваемого в систему 9 агента нагрева, обеспечивают выход на рабочий режим температуры в зоне расположения реакторных каналов 7. При этом расчет температуры производят по формуле Т(r)=A*G04, где r - расстояние от центральной оси реакторной камеры 1 до центральной оси реакторного канала 7, А -численный коэффициент, определяемый геометрическими размерами реакторной камеры 1 и системы 9 нагрева, G - объемный расход агента нагрева. В силу того, что конвекционная составляющая нагрева (за счет теплопереноса газовой среды внутри реакторной камеры 1) незначительна (менее 1%), по сравнению с составляющей от излучения, ее значением можно пренебречь. Тогда распределение температуры по длине реакторных каналов 7 будет зависеть только от распределения площади сечения отверстий 10 по длине системы 9 нагрева и определяться как Т(l)=F(Sdl), где l - расстояние от нижнего основания, F(Sdl) функция распределения общей площади сечений на каждой высоте l.

После выхода реакторной камеры 1 на рабочий режим температур в зоне реакторных каналов 7 в них через систему 11 и входные отверстия 3 подают реакционную смесь, которая, проходя по реакторным каналам 7 через катализатор 8, подвергается риформингу. Полученные продукты риформинга через выходные отверстия 6 в верхнем основании 5 и систему 13 сбора синтез-газа выходят за пределы реакторной камеры 1, после чего производят их разделение.

Продукты сгорания агента нагрева удаляются из реакторной камеры 1 через систему 14 отвода.

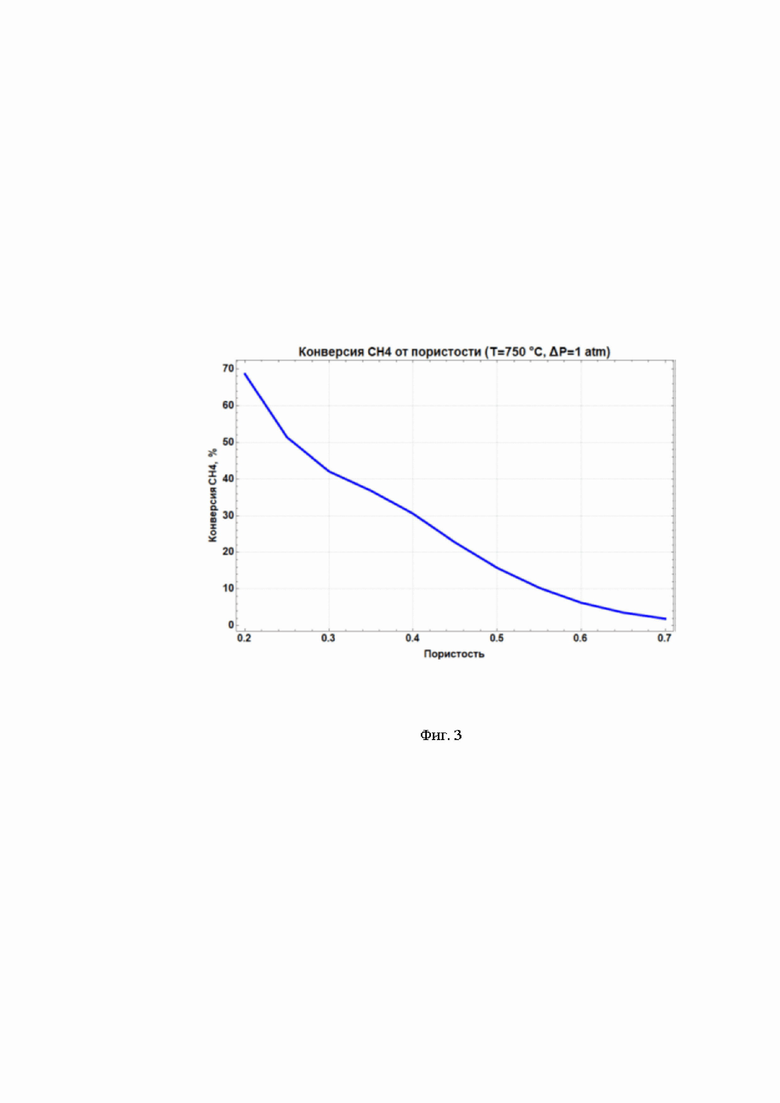

В приведенной ниже таблице представлены значения температуры по длине реакторных каналов, полученные в ходе испытаний заявляемого технического решения (расход газа 12 500 ч-1, внутренний диаметр труб 30 мм, Ni катализатор на керамическом носителе со средним диаметром зерен 4 мм). Приведено усредненное значение температуры при установившемся режиме потока газа через трубку с катализатором по результатам трех измерений:

Одинаковые показатели заданной температуры по всей длине каждого из реакторных каналов, обеспечиваемые конструкцией заявляемого реактора и реализацией заявляемого способа, позволяют получать высокую степень конверсии при производстве синтез-газа в промышленных масштабах.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2023 |

|

RU2823376C1 |

| Компактный реактор для получения синтез-газа из природного/попутного газа в процессе автотермического риформинга | 2017 |

|

RU2664138C1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2011 |

|

RU2465194C1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2001 |

|

RU2208475C2 |

| Способ переработки природного/попутного газа в синтез-газ автотермическим риформингом | 2017 |

|

RU2664063C1 |

| ПОЛУЧЕНИЕ СИНТЕЗ-ГАЗА С ПОМОЩЬЮ ИОНОПРОВОДЯЩИХ МЕМБРАН | 1998 |

|

RU2144494C1 |

| Способ получения синтез-газа и реактор для получения синтез-газа | 2021 |

|

RU2785873C1 |

| Способ получения синтез-газа | 2024 |

|

RU2839366C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА РАДИАЛЬНОГО ТИПА | 2005 |

|

RU2286308C2 |

| Печь паровой конверсии природного газа | 2024 |

|

RU2839247C1 |

Настоящее изобретение относится к реактору получения синтез-газа, а также к способу получения синтез-газа с использованием данного реактора. Предлагаемый реактор содержит реакторную камеру и системы подачи реакционной смеси, подачи агента нагрева, сбора синтез-газа, отвода продуктов сгорания агента нагрева. При этом реакторная камера представляет собой полый цилиндр вращения, в нижнем основании которого выполнены равномерно расположенные по окружности, концентричной направляющей, входные отверстия реакторных каналов и расположенное в центре входное отверстие системы нагрева, а в верхнем основании выполнены равномерно расположенные по окружности, концентричной направляющей, выходные отверстия реакторных каналов. Внутри реакторной камеры установлены реакторные каналы с диаметром, обеспечивающим характерное тепловое время катализатора меньшее или равное времени пребывания реакционной смеси в реакторном канале, заполненные катализатором с порозностью слоя в диапазоне от 0,2 до 0,4, расположенные параллельно ее продольной оси симметрии и закрепленные на основаниях соосно входным и выходным отверстиям, а также система нагрева, представляющая собой коаксиально размещенную в реакторной камере трубу, в стенке которой в заданном порядке выполнены отверстия для вывода тепловой энергии в реакторную камеру, закрепленную на нижнем основании соосно входному отверстию. Технический результат - равномерный прогрев слоя катализатора, исключении локального перегрева, спекания и дезактивации катализатора, полном прогреве потока реакционной газовой смеси, что обеспечивает степень конверсии не ниже 92% при массовом расходе реакционной смеси более 10000 ч-1. 2 н.п. ф-лы, 4 ил., 2 табл.

1. Реактор получения синтез-газа, содержащий реакторную камеру и системы подачи реакционной смеси, подачи агента нагрева, сбора синтез-газа, отвода продуктов сгорания агента нагрева, отличающийся тем, что реакторная камера представляет собой полый цилиндр вращения, в нижнем основании которого выполнены равномерно расположенные по окружности, концентричной направляющей, входные отверстия реакторных каналов и расположенное в центре входное отверстие системы нагрева, а в верхнем основании выполнены равномерно расположенные по окружности, концентричной направляющей, выходные отверстия реакторных каналов, внутри реакторной камеры установлены реакторные каналы с диаметром, обеспечивающим характерное тепловое время катализатора меньшее или равное времени пребывания реакционной смеси в реакторном канале, заполненные катализатором с порозностью слоя в диапазоне от 0,2 до 0,4, расположенные параллельно ее продольной оси симметрии и закрепленные на основаниях соосно входным и выходным отверстиям, а также система нагрева, представляющая собой коаксиально размещенную в реакторной камере трубу, в стенке которой в заданном порядке выполнены отверстия для вывода тепловой энергии в реакторную камеру, закрепленную на нижнем основании соосно входному отверстию.

2. Способ получения синтез-газа в ректоре по п.1, включающий нагрев внутреннего объема реакторной камеры реактора сжиганием подаваемого через входное отверстие в систему нагрева агента нагрева и подачу реакционной смеси через входные отверстия в реакторные каналы, при этом интенсивность нагрева регулируют изменением объемного расхода агента нагрева, обеспечивая поддержание по всей длине реакторных каналов изотермического режима.

| US 6821501 B2, 23.11.2004 | |||

| Компактный реактор для получения синтез-газа из природного/попутного газа в процессе автотермического риформинга | 2017 |

|

RU2664138C1 |

| Способ выклейки фюзеляжа самолета | 1930 |

|

SU27561A1 |

| US 7850944 B2, 14.12.2010 | |||

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ ПОРОШКОВ ЛЕКАРСТВЕННЫХ ВЕЩЕСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2580279C2 |

Авторы

Даты

2023-05-23—Публикация

2021-12-30—Подача