Настоящее изобретение относится к области светотехнических устройств и касается конструкции светодиодного светильника, предназначенного как для освещения автострад, улиц, дорожной инфраструктуры, придомовой территории, промышленных и парковых зон.

Светодиодный светильник применяется для решения широкого спектра задач, в том числе для наружного освещения автомобильных дорог, а также для внутреннего освещения помещений.

Изобретение предназначено для установки на столбе, тросовом подвесе, несущей или иной подобной верхней конструкции путем подвешивания или закрепления на кронштейне.

Существуют различные типы монтажа светодиодных модулей на элемент отвода тепла. Наряду с неоспоримыми удобствами, они имеют ряд существенных ограничений, связанных с высоким тепловыделением светодиодных модулей, значительно ограничивающих мощности или габариты изделия и оказывающих значительное влияние на ценообразование конечной продукции.

Светодиоды в процессе эксплуатации требуют строгого соблюдения температурных режимов. Это требование связано с тем, что при нагреве эффективность работы и срок службы светодиодов значительно снижаются. Основной причиной нагрева светодиода является тепло, вырабатываемое в процессе его работы. Поэтому для организации правильного режима работы требуется обеспечить эффективный отвод тепла. Время непрерывной работы при повышенной температуре значительно ускоряет процесс снижения яркости (деградацию), что приводит в итоге к сокращению срока полезного использования. Например, экспериментальные данные для двух одинаковых светодиодов при одинаковом токе показали, что срок службы светодиода будет отличаться в различных условиях эксплуатации: так при температуре окружающей среды -40°С кристалл прогреется не более чем до 25-30°С, а срок службы светодиода может составлять более 100 тыс. часов, а при температуре +40°С напротив: кристалл прогреется до +75-90°С, соответственно, срок уменьшится расчетный срок службы до 35000 часов (снижение яркости светового потока на 30%).

Ресурс работы светодиода прямо зависит от температуры нагрева кристалла, чем она ниже, тем больше ресурс. Обычно считают, что критическая температура для кристалла органического кремния составляет температурный диапазон 100-150°С. Но при этом скорость деградации кристалла значительно увеличивается при повышении силы тока к максимальному допустимому значению, а также при повышении температуры. Поэтому так важно беречь светодиоды от перегревания (ст. «Максимальная температура светодиодов, выложенная на сайте в сети «Интернет» по адресу: https://music4good.ru/led-lamps-and-equipment/maximum-temperature-of-leds-why-is-it-so-import…).

Деградация люминофора определяется в основном температурой: люминофор обычно наносят непосредственно на кристалл, который довольно сильно нагревается. Максимальная указываемая разработчиками неразрушающая температура функционирования кристаллов в светодиоде обычно не превышает 110-150°C. Но такой нагрев приводит к деградации люминофора и как следствие к изменению цвета свечения светодиода от чисто-белого к фиолетовому или зеленому цвету.

В связи с этим решаются две задачи: отвод тепла от кристалла через элементы конструкции самого светодиода и отвод тепла от работы светодиодного светильника в целом (снижение общего нагрев объема корпуса светильника, в котором расположен светодиод). Как правило, вывод тепла из внутреннего объема корпуса решается достаточно просто за счет вентиляционных отверстий, щелей, радиаторов на поверхности корпуса и т.д., а вопрос охлаждения радиатора остается не до конца решенной проблемой.

В качестве примера можно рассмотреть конструкцию светодиодного светильника, включающего корпус с закрепленным на нем радиатором, элементами крепления светодиодной матрицы, защитного стекла и держателя с отверстием и механизмом крепления трубчатой консоли опоры, корпус светильника выполнен сборно-разборным в виде основания, в окнах которого в центральной его части смонтирована, по меньшей мере, одна светодиодная матрица, на основании над окнами смонтирован радиатор, по бокам основания закреплены продольные боковые стенки, связанные при помощи пазов-прорезей с направляющими воздушного потока, установленными над радиатором и по, меньшей мере, с двумя направляющими воздушного потока держателя, выполненными в виде ребер и смонтированными перпендикулярно продольной оси светильника, при этом головная часть корпуса выполнена в виде направляющих воздушного потока, смонтированных преимущественно параллельно продольной оси светильника, а держатель светильника выполнен из набора направляющих воздушного потока, дополнительно связанных друг с другом при помощи, по меньшей мере, трех пластин, верхняя из которых при помощи пазов-прорезей связана с, по меньшей мере, двумя направляющими корпуса (RU 2506492, F21S 13/10, опубл. 10.02.2014 г.).

Недостатком данного решения является технологическая сложность выполнения корпуса с радиатором. Корпус из теплопроводного материала выполнен из основания, на котором закреплен радиатор сложной геометрической формы с множеством продольных тонкостенных выступов в виде ребер. Сами светодиодные компоненты и блок питания для них смонтированы в полости такого корпуса. Традиционно считается, что увеличение количества ребер теплоотвода позволяет повысить теплопередачу из полости корпуса во внешнюю среду. В реальности, это не позволяет полностью решить задачу теплоотвода. Радиатор представляет собой сложный элемент, имеющий основание в виде утолщенной части и отходящие от него тонкие ребра в виде пластинок. Теплоотвод производится благодаря боковым изгибам и их увеличение по количеству приводит к увеличению объема тепла, отдаваемого в окружающую среду. Но в реальности, тепло от светодиодного источника света отводится в теплоотводящее основание, а с него - через теплопроводящий материал пластин радиатора к их поверхностям теплообмена, откуда рассеивается в воздух.

При этом охлажденные потоком воздуха или за счет конвекции ребра не являются основанием считать, что и светодиоды также охлаждены. По сути, в таких светильниках идет трехступенчатый процесс переноса тепла: на первой ступени тепло нагревает основание радиатора, на второй стадии основание нагревает ребра, на третьей стадии ребра отдают тепло окружающей среде. То есть такой ступенчатый процесс теплопередачи для охлаждения светодиодных элементов и блока питания, на практике показал удовлетворительную работу для светодиодов небольшой мощности. При повышении мощности светодиодов конвекционный обор тепла на ребрах становится недостаточным для данной конструкции светильника, потому что требуется существенное увеличение площади радиатора и сечения основания радиатора, то есть светильник становится громоздим и тяжелым. В этом случае при размещении на кронштейне городского освещения громоздкого и тяжелого светильника создается высокая парусность, из-за которой мы можем наблюдать сорванные с кронштейнов или смещенные на кронштейне ветром светильники.

Известен светодиодный уличный светильник, содержащий корпус-радиатор (выполнен из профиля, литым, выштампован или является сборным из этих частей) из теплопроводящего материала, с установленным(и) в нем световым(и) модулем(ями), закрытыми или незакрытыми плафонами, каждый из которых имеет хотя бы один твердотельный источник света и источник(и) тока для их питания, корпус-радиатор-кронштейн имеет прорези охлаждения, в корпусе-радиаторе выполнен центральный отсек и два периферийных для размещения световых модулей, причем центральный отсек предназначен для размещения источника(ов) питания и светового(ых) модуля(ей) или светового(ых) модуля(ей), а для уменьшения теплового сопротивления между внешними конструкциями и корпусом-радиатором светильника применяется теплопроводный материал (RU 149502, F21S 4/00, опубл. 10.01.2015 г.).

Это решение принято в качестве прототипа.

Особенностью корпуса-радиатора является то, что он выполнен толстостенным и по форме имеет пластину-основание и отогнутые от пластины с наклоном боковые стенки, которые оканчиваются тонкостенными выступами-ребрами охлаждения. В полости корпуса между наклонными стенками смонтирован блок питания, а светодиодные элементы размещены на обратной стороне пластины-основания и на наклонных поверхностях боковых стенок.

Такая конструктивная схема не обеспечивает гарантированного охлаждения светодиодных компонентов и блока питания. Это объясняется тем, что сам корпус является приемником тепла от работающих компонентов светильника. А ребра снимают тепло от этого корпуса. Но нагрев корпуса происходит быстрее, чем происходит теплоотвод от ребер. В известном решении все поверхности корпуса, несмотря на свою нетрадиционную для светильников форму типа лотка, закрыты размещенными на них светодиодными блоками. В этом случае, корпус не отводит тепло, а только принимает его, разогреваясь до рабочей температуры светодиодов (чипов). Внутренняя зона между наклонными боковыми стенками (дно) занято блоком питания, который перекрывает теплоотвод как от боковых стенок, так и от дна. При приеме тепла происходит разогрев массы корпуса с градиентом в направлении от поверхности наружной стенки внутрь срединной структуры материала. Этот разогрев корпуса происходит по всему его объему. В местах примыкания ребер тепло будет передаваться ребрам, которые конвективно будут отдавать его в окружающую среду. То есть, будет происходит частичное охлаждение не светодиодных компонентов и блока питания, а самого корпуса и только в зонах примыкания к нему ребер. В этом решении так же используется схожий принцип охлаждения, который пригоден только для маломощных светодиодных источников светового излучения. При повышении мощности этих источников внутри корпуса будет создан тепловой режим, равный режиму перегрева чипов, что существенно уменьшает срок службы светильника.

Настоящее изобретение направлено на достижение технического результата, заключающегося в повышении эксплуатационной надежности светодиодного светильника путем улучшения теплоотвода за счет изменения формы теплоотводящего элемента этого светильника.

Указанный технический результат достигается тем, что в светодиодном светильнике, содержащем выполненный из материала с высокой теплопроводностью корпус, являющийся радиатором отвода тепла в окружающую среду, закрепленный на одной стороне корпуса светодиодный модуль в виде отдельного устройства, содержащего светодиоды, смонтированные на отдельной плате, тыльная сторона которой выполнена с возможностью передачи тепла в окружающую среду, а также блок питания, закрепленный на другой стороне корпуса, и закрываемый съемной крышкой (при наличии), корпус выполнен в виде площадкой прямоугольной или иной формы в плане, от которой по двум противоположно лежащим сторонам отогнуты по длине площадки на одну сторону краевые части для образования боковых стенок, наклонно расположенных в противоположные стороны и в теле которых выполнены технологические отверстия, а блок питания смонтирован на отдельной пластине, которая изолированно закреплена на корпусе и на расстоянии от площадки.

Указанные признаки являются существенными и взаимосвязаны с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Настоящее изобретение поясняется конкретным примером исполнения, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения требуемого технического результата.

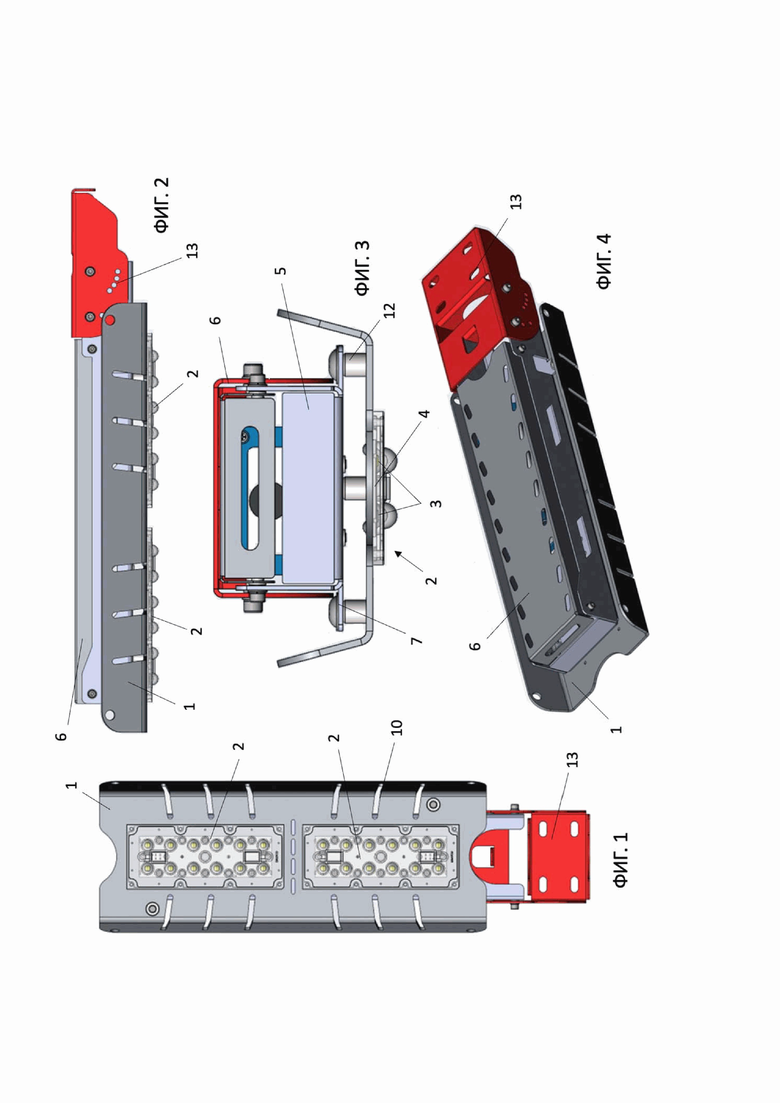

На фиг. 1 - вид на светильник в сборе со стороны светодиодных модулей, вид снизу на светильник;

фиг. 2 - вид сбоку на светильник в сборе по фиг. 1;

фиг. 3 - вид с торца на светильник в сборе по фиг. 1;

фиг. 4 - вид сверху на светильник;

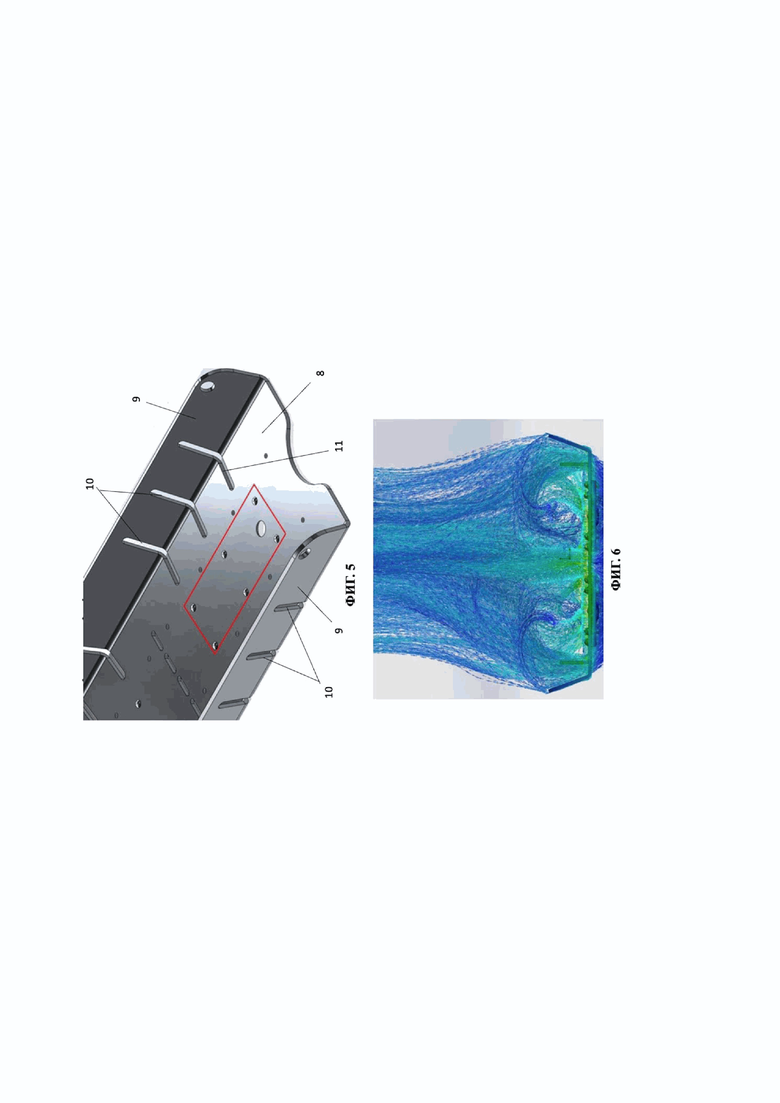

фиг. 5 - фрагмент конструкции корпуса светильника;

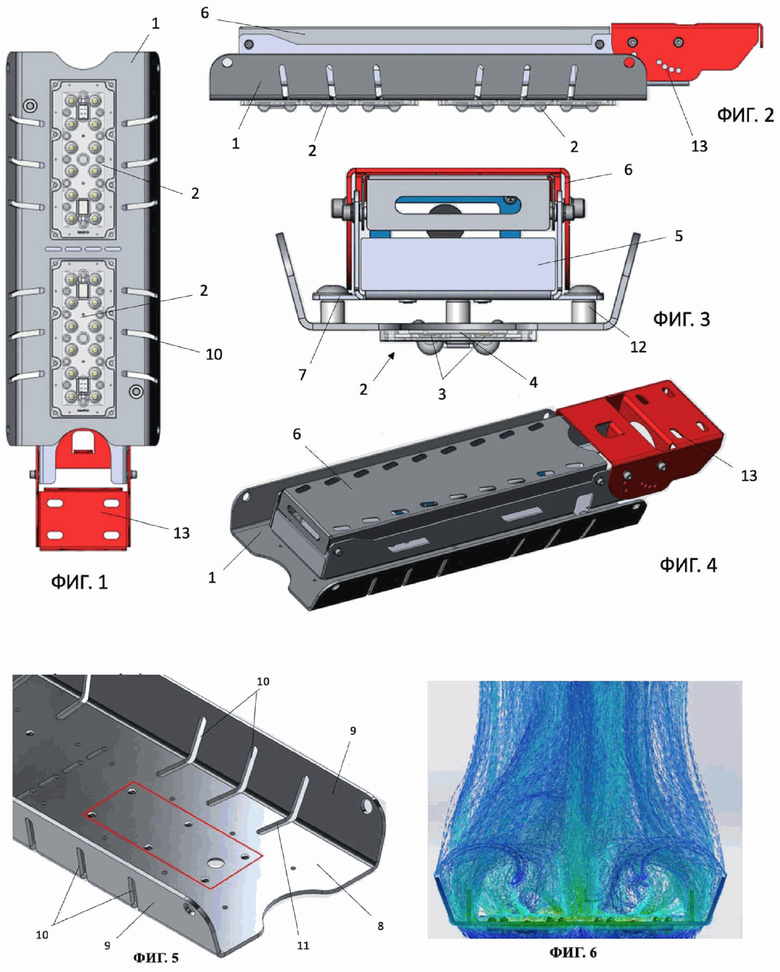

фиг. 6 - демонстрирует восходящие тепловые потоки, снимаемые со светильника и уходящие в окружающую среду.

Согласно настоящему изобретению, рассматривается конструкция светодиодного светильника, обеспечивающего за счет изменения конструктива корпуса, улучшенный теплоотвод, позволяющий при сохранении габаритов и массы, использовать более мощные светодиодные модули, дающие больший световой поток и на меньшей площади отведения тепла, в том числе и при повышенных температурах внешней среды. Улучшенная система отвода тепла способствует увеличению срока службы оборудования, за счет точно рассчитанного потока воздуха, возникающего при разнице теплового давления на корпусе светильника, что обеспечивает необходимое охлаждение светодиодного модуля и источника питания. Сам источник питания устанавливается на корпус на крепеж, благодаря чему источник питания не прилегает к поверхности и находится на расстоянии не менее 5 мм. от корпуса, благодаря чему образуется дополнительный проток воздуха и улучшается эффективность конвекции.

В общем случае, заявленный светодиодный светильник (фиг. 1-4) в качестве базового элемента содержит выполненный из материала с высокой теплопроводностью корпус 1, который одновременно является радиатором отвода тепла в окружающую среду. На корпусе 1 на одной его стороне закреплен по крайней мере один светодиодный модуль 2 в виде отдельного устройства, содержащего светодиоды 3, смонтированные на отдельной плате 4, тыльная сторона которой выполнена с возможностью передачи тепла в окружающую среду.

На другой стороне корпуса 1 закреплен блок питания 5, который закрывается крышкой 6. В этой части исполнения светодиодный светильник повторяет типовые схемные решения, широко используемые сегодня в этой области. В таких светильниках теплоотвод от блока питания осуществляется через отвод тепла от нагреваемых стенок корпуса блока питания и непосредственно через отверстия в крышке в окружающую среду.

Теплоотвод от светодиодных модулей происходит за счет нагрева корпуса и отвод тепла от корпуса через теплоотводящие элементы.

В заявленном изобретении одним из главных узлов светодиодного светильника является корпус 1 в форме платформы (фиг. 5), выполняющей функцию радиатора, на которую крепятся светодиодные модули 2 и основание 7 с блоком питания 5. Платформа изготавливается из сплава алюминия по технологии холодной штамповки листового металла.

Платформа выполнена в виде тонкостенной пластины (фиг. 5) с площадкой 8 прямоугольной или иной другой формы в плане, от которой по двум противоположно лежащим сторонам отогнуты по длине площадки на одну сторону краевые части для образования боковых стенок 9, наклонно расположенных в противоположные стороны и в теле которых выполнены прорези 10, концевые участки 11 которых со стороны площадки выполнены в этой площадке.

Форма и конфигурация, равно как и ширина прорезей 10 (фиг. 5) уточняются в процессе расчетов на теплоотдачу и для рассматриваемого объекта в рамках настоящей заявки не являются существенными.

Существенным является наличие этих отверстий, позволяющих получить дополнительный приток воздух для улучшения охлаждения радиатора.

Пластина имеет ровные поверхности. Под тонкостенностью платформы понимается, что толщина пластины существенно меньше других ее размеров. В частности, в реальном образце толщина пластины для двух светодиодных модулей выполнена примерно 3 мм при длине площадки 426 мм и общей ширине платформы 166 мм (высота наклонных стенок 44 мм). Также могут иные варианты исполнения светодиодного светильника по толщине, длине и ширине платформы.

При увеличении количества светодиодных модулей увеличивается длина, либо ширина платформы.

Такая пластина имеет хорошие показатели в части сопротивления изгибу и кручению, так как наклонные стенки, разведенные в разные стороны под наклоном больше прямого угла, являются ребрами жесткости, на стенках которых вектор усилий, приводящих к деформациям, не совпадает с вектором усилий, деформирующим площадку. Этим объясняется достаточно высокая несущая способность платформы и ее устойчивость к изменению формы.

Выполнение прорезей 11 в боковых стенках с изгибом прорезей на тело площадки позволяет увеличить площадь съема тепла и улучшить условия обтекания воздухом окружающей среды, что ускоряет процесс охлаждения пластины не только на боковых стенках, но на площадке.

На фиг. 5 участок прилегания печатной платы светодиодного модуля выделен рамкой.

На фиг. 6 показано распределение теплового потока, исходящего от пластины. Видно, что теплоотвод, конвекционно уходящий вверх, существенно больше зоны выделения тепла на стороне светодиодных модулей. Это указывает на эффективность отвода тепла. На поверхности площадки могут быть выполнены дополнительные отверстия для ускорения процесса охлаждения пластины. Отверстия, находящиеся на поверхности изделия распложены на оптимальном расстоянии друг от друга и в необходимом количестве, что позволяет правильно работать технологии теплоотвода.

Такое исполнение позволяет снизить общий вес изделия, увеличивая количество тепла, отводимого от источников света, что в свою очередь, позволяет использовать более мощные источники питания без ухудшения качества и потери эффективности.

Новое исполнение корпуса в виде тонкостенной пластины позволяет исключить зону перегрева. В тонкостенной пластине при нагреве вся структура материала получает одинаковую температуру и в сходной степени происходит теплоотдача практически равномерно по всей площади платформы. По сути, вся платформа представляет собой поверхность с высокой теплопроводностью и теплоотдачей. При этом эта поверхность хорошо омывается воздухом окружающей среды со всех сторон и поэтому быстро остывает. В конструкции отсутствуют элементы с высоким тепловым сопротивлением.

В соответствии с конструкцией корпус относится к металлогибридным термоинтерфейсам, использующим новый механизмом теплопередачи. Непосредственно контактируя с поверхностью источника тепла, такой каркас напрямую и практически без потерь транспортирует тепло. Так как теплопроводность алюминия в среднем в 100 раз выше, чем у термопаст, то именно передача тепла металлическим каркасом становится доминирующим механизмом его передачи (см. «Металлогибридные термоинтерфейсы с высокой теплопроводностью» В.С. Кондратенко, Ю.И. Сакуненко, А.А. Высоканов, «Прикладная физика» 2017, №1. стр. 85-88). Доказано, что при таком исполнении пластины не имеют срединных слоев в структуре с температурой, отличной от температуры нагрева поверхностных слоев. Обе развитые поверхности пластины являются и приемниками тепла и отводящими тепло в окружающую среду. Но при этом время охлаждения по темпу снижения температуры превышает темп роста нагрева, что подтверждено исследованиями в области теплоотвода от плат со светодиодами за счет применения тонколистовых металлических элементов (ст. «Локальный теплоотвод на основе металлизированных сквозных отверстий» Н.П. Поручиков, Всероссийская научно-техническая конференция студентов «Студенческая научная весна 2016», выложена в сети Интернет по адресу: http://studvesna.ru). Согласно полученным данным, как указано в этой статье, с увеличением площади теплоотводящей поверхности тонколистового элемента снижается время его охлаждения до нужной температуры.

Светодиодные модули 2 размещаются на стороне площадки (фиг. 3), противоположной наклоненным стенкам, и тыльными сторонами монтажных плат плотно прижаты к поверхности площадки. Тыльная поверхность платы может быть покрыта теплопроводящим материалом или слоем, позволяющим повысить степень отдачи тепла от печатной платы в платформу при контактном прижатии.

Блок питания 5 смонтирован на отдельном изолированном корпусе 7, к на обратной стороне площадки и на расстоянии от площадки. Корпус отстоит на ножках 12.

Крышка 6 выполнена, например, из нержавеющей стали, защищает от внешнего воздействия посторонних предметов к электронным компонентам, расположенным внутри. Нержавеющая сталь устойчива к царапинам поверхности. В случае необходимости, конструкция позволяет получить доступ к блоку питания без полного демонтажа, ограничиваясь несколькими действиями, так как крышка выполнена съемной. Возможно выполнение крышки из алюминия или иных материалов.

Таким образом, узел, состоящий из отдельной пластины, блока питания на этой пластине и крышки, закрывающей блок питания, изолирован от корпуса и не участвует в нагреве корпуса.

Для надежного монтажа светильника существуют различные варианты пространственного крепления к поверхностям:

- консольное крепление (фиг. 1, 2 и 4, где к платформе прикреплен узел закрепления 13 светильника на консоли);

- подвесное крепление с использованием поворотного кронштейна с углом поворота 180°;

- подвесное крепление с применением цепей (данный вариант является быстросъемными и увеличивает скорость монтажа/демонтажа).

Эти позволяют закрепить светильник на разных поверхностях, при различных условиях под любым необходимым углом к необходимой поверхности.

В заявленном изобретении применены светодиоды фирмы OSRAM или других производителей, обеспечивающих надежность работы на протяжении всего гарантийного срока. Светодиоды, компактно размещенные на плате, позволяют уменьшить габариты без возможности перегрева. Модули изготовляются на алюминиевом основании (пластине), позволяя более эффективно и распределено отводить накапливаемое тепло при контакте с поверхностью площадки платформы.

Вторичная оптика, выполненная из светопрозрачного полимера, в том числе поликарбоната или полиметилметакрилата, или полиэтилена, устанавливается в комплекте с полимерным уплотнителем или защитным слоем иной полимерной смеси на платформу, что в свою очередь обеспечивает степень защиты IP67, гарантируя защищенность контактов от влаги и пыли. Также данный уровень защиты обеспечивает уплотнительное кольцо, запрессованное вместе с метизом в местах соединения проводов со светодиодными модулями и термоусаживаемой трубкой, что гарантирует защиту со всех стороны.

Конструктив описываемого изделия разработан и оптимизирован под конвейерную сборку, что повышает качество продукции, минимизируя брак и дефекты по сравнению с подобными производствами. Сборка изделия производится по отдельно выработанной технологии и не требует привлечения высоко квалифицированных сотрудников, что удешевляет производство без потери качества и эффективности.

Проведенные исследования и испытания показали реальную возможность за счет изменения схемного решения компоновки и формы и конструктива корпуса-радиатора повысить вывод тепловой энергии от работы светодиодных модулей, что позволило использовать более мощные светодиоды и увеличить время работы светильника.

(ДВО уличный ДКУ-120 Вт).

изобретению

Сравнительная таблица №1 наглядно показывает преимущество новой схемы теплоотвода в совокупности с конструктивом, что действительно позволяет использовать более мощные источники питания и светодиодные модули при меньших габаритах светильника, что в свою очередь увеличивает его эффективность.

Сравнительная таблица №2 наглядно показывает, что новое решение светильника с улучшенной системой теплоотвода действительно позволяет использовать мощные источники питания и светодиодные модули при меньших габаритах, меньшей массе и большем гарантийном сроке, что повышает выгоду и качество светильника для конечного потребителя на весь период эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОДИОДНОГО СВЕТИЛЬНИКА И СВЕТОДИОДНЫЙ СВЕТИЛЬНИК | 2015 |

|

RU2608168C2 |

| СВЕТОДИОДНЫЙ СВЕТИЛЬНИК С КОНВЕКЦИОННЫМ ОХЛАЖДЕНИЕМ | 2021 |

|

RU2768510C1 |

| Светильник светодиодный с теплоотводящим корпусом | 2020 |

|

RU2746298C1 |

| СВЕТОДИОДНЫЙ СВЕТИЛЬНИК | 2014 |

|

RU2572092C2 |

| Светодиодный фитосветильник с системой охлаждения | 2020 |

|

RU2755678C1 |

| БЕЗРАДИАТОРНЫЙ СВЕТОДИОДНЫЙ СВЕТИЛЬНИК | 2018 |

|

RU2698299C1 |

| СВЕТОДИОДНЫЙ СВЕТИЛЬНИК С ВЫСОКОЭФФЕКТИВНЫМ КОНВЕКЦИОННЫМ ОХЛАЖДЕНИЕМ | 2010 |

|

RU2433577C1 |

| СВЕТОДИОДНОЕ ОСВЕТИТЕЛЬНОЕ УСТРОЙСТВО | 2017 |

|

RU2656610C1 |

| СВЕТОДИОДНЫЙ ОБЛУЧАТЕЛЬ ДЛЯ РАСТЕНИЕВОДСТВА | 2011 |

|

RU2468571C1 |

| СВЕТОДИОДНАЯ ЛАМПА | 2009 |

|

RU2418345C1 |

Изобретение относится к области светотехнических устройств. Заявленный светодиодный светильник содержит выполненный из материала с высокой теплопроводностью корпус, являющийся радиатором отвода тепла в окружающую среду, закрепленный на одной стороне корпуса по крайней мере один светодиодный модуль в виде отдельного устройства, содержащего светодиоды, смонтированные на отдельной плате, тыльная сторона которой выполнена с возможностью передачи тепла в окружающую среду, а также блок питания, закрепленный на другой стороне корпуса и закрываемый съемной крышкой. При этом корпус выполнен в виде тонкостенной пластины толщиной от 2 мм с площадкой, от которой по двум противоположно лежащим сторонам отогнуты по длине площадки на одну сторону краевые части для образования боковых стенок, наклонно расположенных в противоположные стороны с положительными углами и в теле которых выполнены отверстия, концевые участки которых со стороны площадки выполнены в этой площадке, а блок питания смонтирован отдельным элементом, который изолированно закреплен на корпусе на обратной стороне площадки и на расстоянии от площадки. Технический результат - повышение эксплуатационной надежности светодиодного светильника путем улучшения теплоотвода за счет изменения формы теплоотводящего элемента этого светильника. 6 ил., 2 табл.

Светодиодный светильник, содержащий выполненный из материала с высокой теплопроводностью корпус, являющийся радиатором отвода тепла в окружающую среду, закрепленный на одной стороне корпуса по крайней мере один светодиодный модуль в виде отдельного устройства, содержащего светодиоды, смонтированные на отдельной плате, тыльная сторона которой выполнена с возможностью передачи тепла в окружающую среду, а также блок питания, закрепленный на другой стороне корпуса и закрываемый съемной крышкой, отличающийся тем, что корпус выполнен в виде тонкостенной пластины толщиной от 2 мм с площадкой, от которой по двум противоположно лежащим сторонам отогнуты по длине площадки на одну сторону краевые части для образования боковых стенок, наклонно расположенных в противоположные стороны с положительными углами и в теле которых выполнены отверстия, концевые участки которых со стороны площадки выполнены в этой площадке, а блок питания смонтирован отдельным элементом, который изолированно закреплен на корпусе на обратной стороне площадки и на расстоянии от площадки.

| ПЕРЕДВИЖНАЯ МАШИНА ДЛЯ ОКОРКИ БРЕВЕН | 0 |

|

SU197142A1 |

| Полуавтомат для смыва окрасочных и компаундных покрытий с внутренней поверхности гильз электрических катушек | 1961 |

|

SU149502A1 |

| CN 208935920 U, 04.06.2019 | |||

| CN 203286390 U, 13.11.2013 | |||

| CN 203309674 U, 27.11.2013 | |||

| CN 202118696 U, 18.01.2012. | |||

Авторы

Даты

2024-07-24—Публикация

2023-08-31—Подача