Предлагаемое изобретение относится к области машиностроения и предназначено для оснащения испытательного оборудования на трение и износ с целью определения трибологических характеристик антифрикционных компактных материалов.

Известна испытательная камера (автономный узел трения) машины трения [Авторское свидетельство RU 2163013], содержащая приводной вал с закрепленным на нем контробразцом, держатели испытуемых образцов-колодок, блок нагружения и систему регистрации суммарного линейного износа трибосопряжения, прозрачную крышку наблюдения, испытательную камеру, смонтированную в вертикальном положении на подшипниковом узле, плунжерные пары двухстороннего действия выполнены в виде дифференциальных гидроцилиндров, крепление контробразца на приводном валу выполнено посредством конических посадок, а испытуемые образцы-колодки установлены на цилиндрические штифты в самоустанавливающихся шаровых опорах с возможностью вращения и перемещения в П-образных направляющих, при этом система регистрации суммарного линейного износа испытуемого трибосопряжения содержит объединенные между собой жестким трубопроводом межплунжерные полости, образованные блоком нагружения и сочетанием больших и малых плунжеров, и последовательно соединенные при помощи этого же трубопровода с ручным задатчиком исходного избыточного давления, манометром и датчиком динамического давления.

Недостатками аналога являются условия проведения испытаний только в присутствии жидкой смазочной среды, не предусмотрено измерение значений силы трения, температуры в паре трения, а регистрация величины линейного износа производится по косвенному признаку, а именно, по падению величины давления масла в подводящей магистрали к нагружающему устройству, что ограничивает применимость и снижает информативность испытательной камеры.

Известен автономный узел для пары трения в составе многопозиционной машины трения (ММТ) [Авторское свидетельство RU 2601258], принятый за прототип, содержащий механизм нагружения исследуемой пары трения (у нас нагрузочная часть), держатель образцов 4 (у нас опорный вал) на котором установлен кольцевой образец 5 (контробразец), к которому поджимается узлом прижима 6 контробразец 7 (у нас образец). Каждая пара трения состоит из образца 5 (у нас контробразец) в виде кольца/втулки, неподвижно установленного на держателе 4, и контробразца 7, представляющего собой вырезанную по форме образца площадку в виде вогнутой пластины (у нас колодка). Узел прижима 6 (фиг. 2), содержит толкатель 12, выполненный ступенчатым с цилиндрическим пояском, пружину 13 и оправку 14, установлен в стакане 8 с возможностью поджатия и фиксации винтом 15. Другим концом толкатель 12 соединен с силоизмерителем 16, установленным на штоке 18 гидроцилиндра 17, входящим в систему нагружения и управления многопозиционной машиной трения. Механизм нагружения исследуемой пары трения содержит гидроцилиндр 17 со штоком 18, который шарнирно связан с силоизмерителем 16, содержащим тензодатчики (тензодатчик нагрузки) Т1-Т4, включенные по мостовой схеме для измерения сил нагружения пары трения и отслеживания изменений в процессе испытаний. Нагружение пары трения может осуществляться с разной нагрузкой и отличаться условиями смазывания.

Недостатками прототипа являются отсутствие возможности измерения значений силы трения, величины линейного износа, температуры образца в ходе испытаний и определения коэффициента трения в исследуемой паре трения, что снижает информативность и достоверность результатов.

Задачей изобретения является создание автономного узла трения для испытательного оборудования на трение и износ для определения в режиме реального времени трибологических характеристик антифрикционных материалов при начальных и изменяемых в процессе испытаний условиях и записи полученных результатов в базу данных ПК для последующего их анализа.

Техническим результатом изобретения является повышение информативности и достоверности результатов испытаний за счет измерения и регистрации в ходе испытаний действующих в конкретный момент времени значений силы трения, коэффициента трения, величины линейного износа, температуры образца в паре трения при постоянных или изменяемых в ходе испытаний значений действующей нагрузки, скорости относительного перемещения и условий смазки в исследуемой паре трения с последующей записью этих данных в память ПК.

Технический результат достигается за счет использования автономного узла трения для испытательного оборудования на трение и износ, содержащего нагрузочную часть с тензодатчиком нагрузки, установочную часть и измерительную систему, при этом установочная часть состоит из корпуса с подшипниками во внутренних обоймах которых установлены дистанционные втулки в которых размещен приводной вал, между дистанционными втулками предусмотрено расстояние необходимое и достаточное для установки контробразца на приводной вал, который на одном конце имеет присоединительную часть для его установки в ответную часть привода испытательного оборудования, а на другом конце резьбовую часть с фиксирующей гайкой, при этом в средней части корпуса выполнена фрезерованная полость, в которой расположена оправка с фиксирующей втулкой, в оправке имеется прямоугольный паз для установки испытуемого образца с возможностью образования зоны контакта между его поверхностью и поверхностью контробразца, в фиксирующей втулке установлен датчик температуры с возможностью его контакта с поверхностью испытуемого образца и передачи данных о температуре образца в ПК в реальный момент времени, причем фиксирующая втулка имеет отверстие для введения смазочного состава в зону контакта исследуемой пары трения и опорную площадку для позиционирования измерительного стержня цифрового микрометра измерительной системы, измерительная система состоит из основания, устанавливаемого на корпусе испытательного оборудования на котором посредством резьбового крепежа закреплен цифровой микрометр с измерительным стержнем, опирающимся на опорную площадку фиксирующей втулки установочной части, с возможностью передачи сигнала об изменении линейного износа испытуемого образца в ПК в режиме реального времени и тензодатчик силы трения с возможностью передачи сигнала о действующей нагрузке в ПК в режиме реального времени, при этом тензодатчик силы трения соединен с корпусом установочной части посредством стальной струны с плечом крепления равным внешнему радиусу корпуса, а нагрузочная часть состоит из пружины сжатия, установленной своей нижней частью на корпусе, в верхней ее части установлена опорная шайба и натяжная гайка, которая посредством резьбового соединения обеспечивает взаимодействие с расположенными внутри пружины полым наконечником соединенным с тензодатчиком нагрузки и нижним наконечником, который в свою очередь, через отверстие в корпусе, шарнирно соединен с оправкой установочной части посредством штифта, при этом тензодатчик нагрузки установлен с возможностью передачи сигнала о действующей нагрузке в исследуемой паре трения в режиме реального времени в ПК.

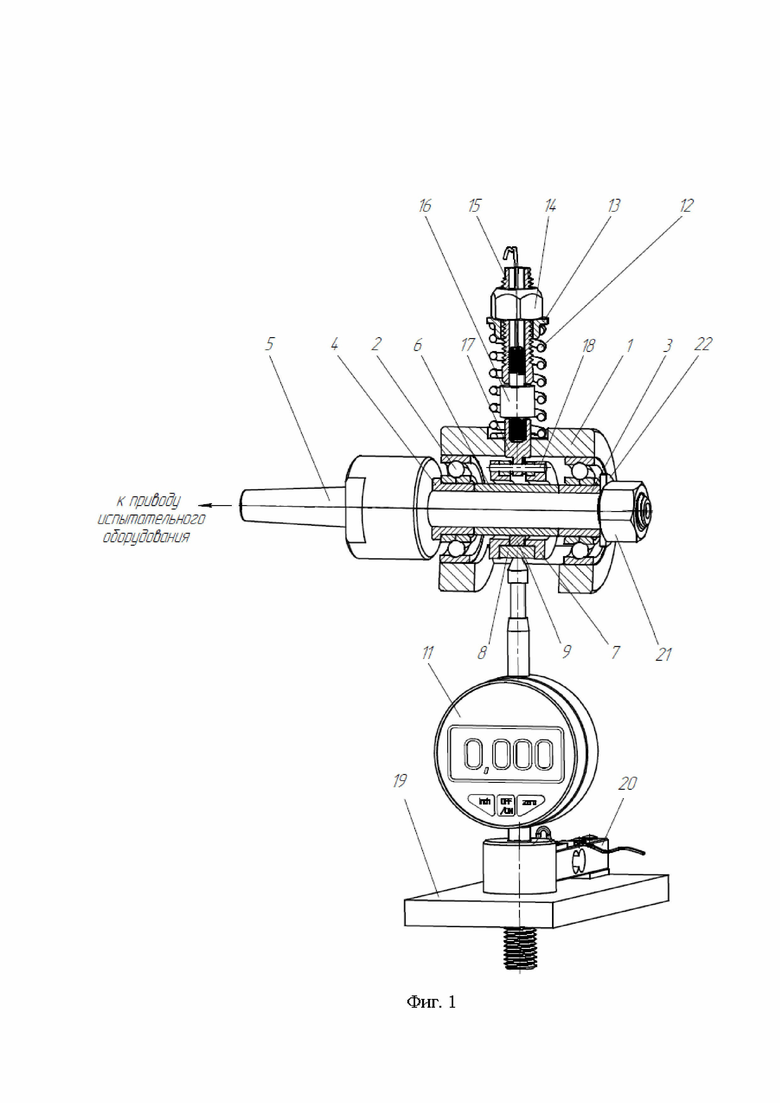

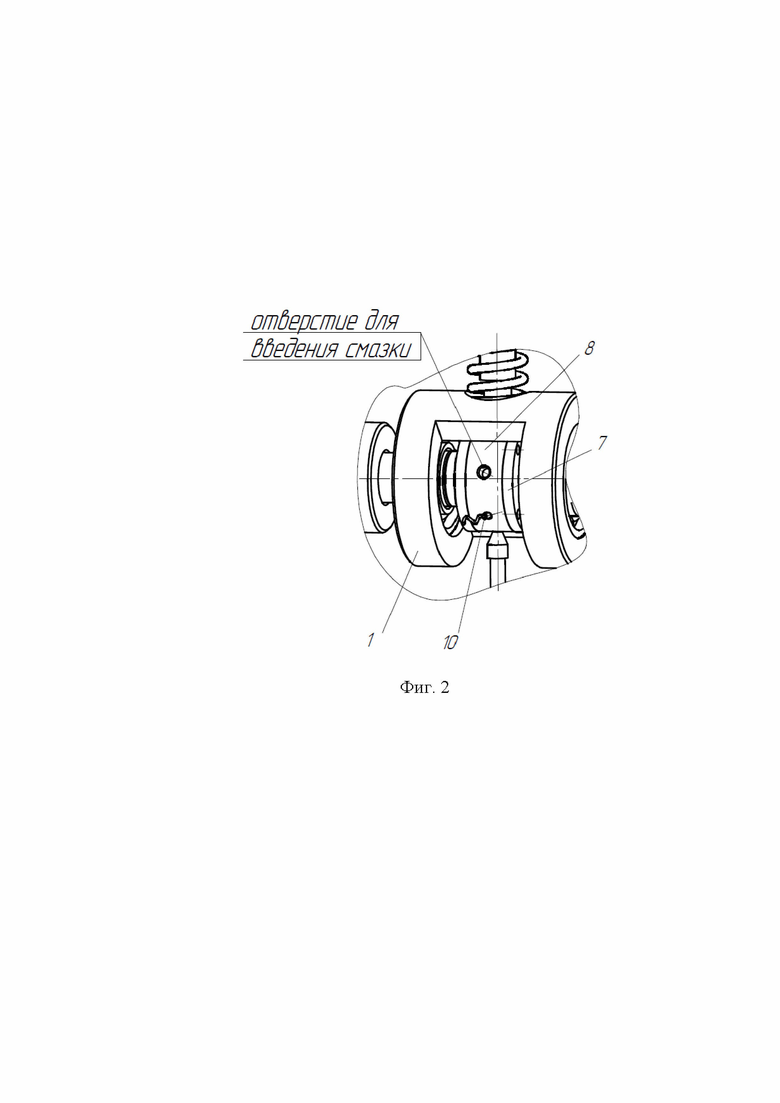

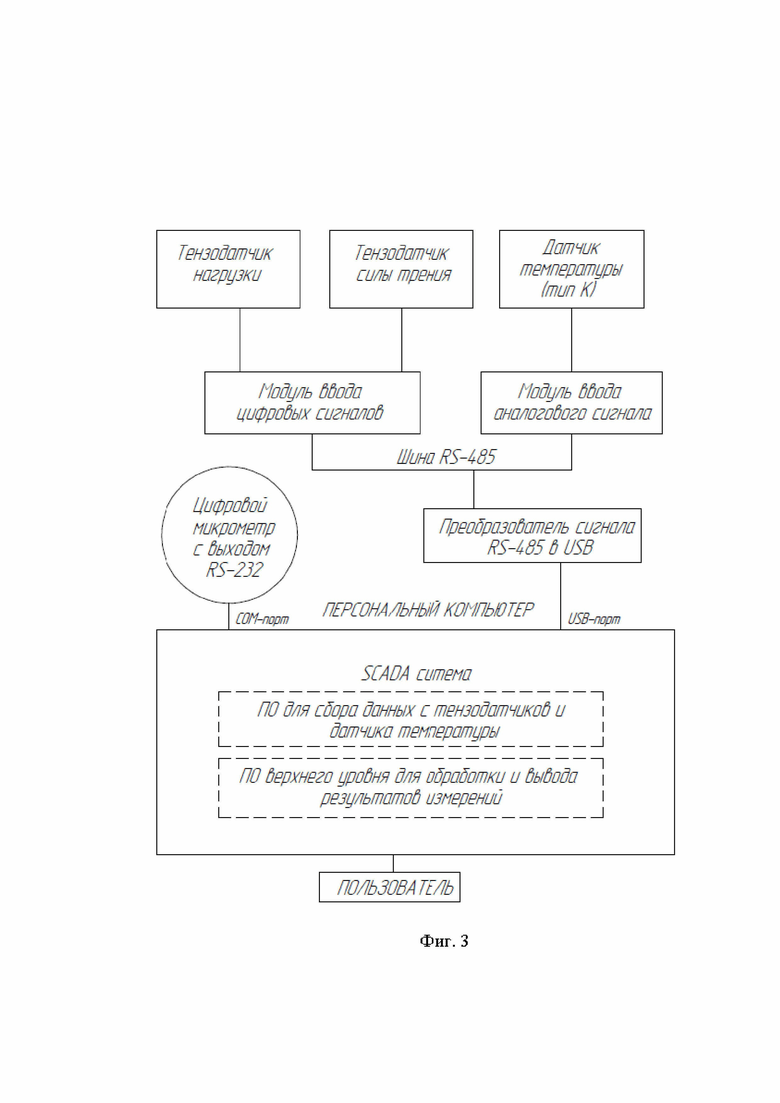

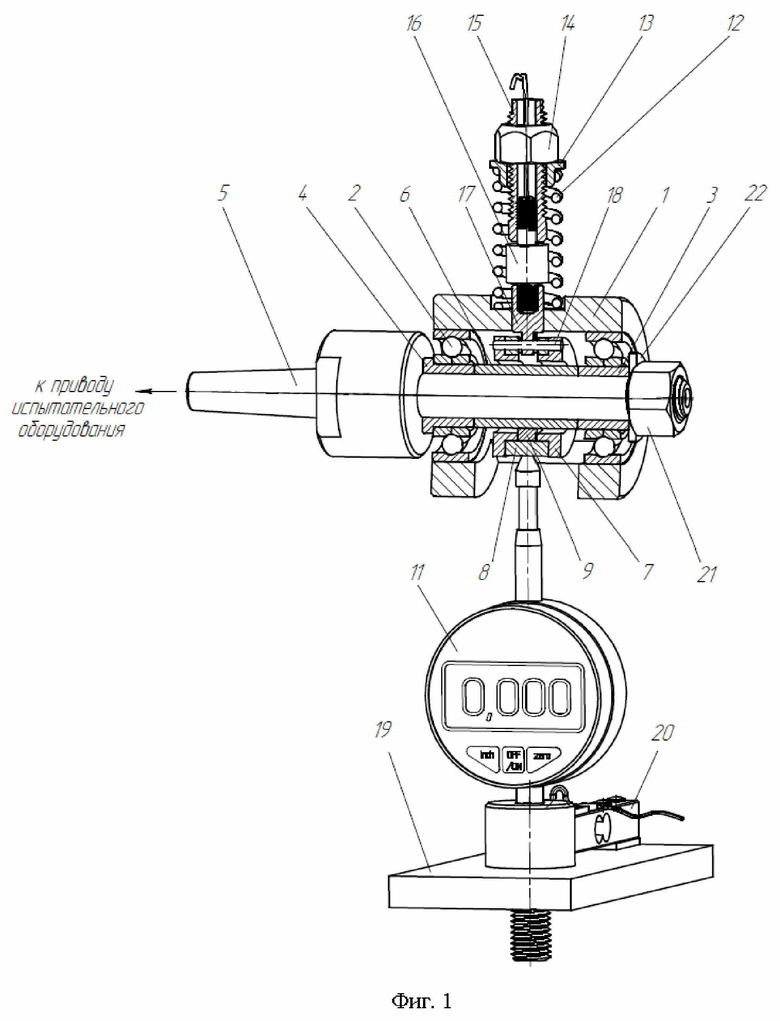

На фиг. 1 представлен автономный узел трения для испытательного оборудования на трение и износ в разрезе, на фиг. 2 представлен фрагмент автономного узла трения с установленным датчиком температуры, на фиг. 3 представлена функциональная схема управления данными с датчиков автономного узла трения с использованием ПК.

Автономный узел трения включает установочную и нагрузочную части, а также измерительную систему (на фиг. не обозначены).

Установочная часть, состоит из корпуса 1 с подшипниками 2 во внутренних обоймах которых установлены две дистанционные втулки 3 и 4 в которых размещен приводной вал 5, а между дистанционными втулками 3 и 4 предусмотрено расстояние необходимое и достаточное для установки контробразца 6 на приводной вал 5. Приводной вал 5 на одном конце имеет присоединительную часть (к примеру, в виде конуса Морзе, на фиг. не обозначен) для его установки в ответную часть привода испытательного оборудования и упорную часть с лысками (на фиг. не обозначены) под рожковый ключ для его фиксации при сборке, а на другом конце резьбовую часть для фиксирующей гайки 21 с шайбой 22. В средней части корпуса 1 выполнена фрезерованная полость, в которой расположена оправка 7, состоящая из двух частей соединенных вместе при помощи фиксирующей втулки 8, в нижней части оправки 7 выполнен прямоугольный паз для установки испытуемого образца 9 (выполнен в виде колодки) с возможностью образования зоны контакта между его поверхностью и поверхностью контробразца 6 с образованием исследуемой пары трения. В фиксирующей втулке 8 установлен датчик температуры 10 с возможностью его контакта с поверхностью испытуемого образца 9 и передачи данных о температуре в ПК в реальный момент времени. Фиксирующая втулка 8 имеет отверстие для введения смазочного состава в зону контакта исследуемой пары трения и шлифованную опорную площадку (на фиг. не показана) для позиционирования измерительного стержня цифрового микрометра 11.

Нагрузочная часть состоит из пружины сжатия 12, установленной своей нижней частью на корпусе 1, а на верхней ее части установлена опорная шайба 13 которая прижимается натяжной гайкой 14, установленной посредством резьбового соединения на полом наконечнике 15 в верхней части которого имеется лыска под рожковый ключ, для его фиксации от проворачивания (на фиг. не показана). Полый наконечник 15 в нижней своей части посредством внутренней резьбы соединен с тензодатчиком нагрузки 16, который установлен между полым наконечником 15 и нижним наконечником 17, имеющем также внутреннею резьбу для его крепления. Тензодатчик нагрузки 16 установлен с возможностью передачи сигнала о действующей нагрузке в ПК в режиме реального времени по проводу выходного сигнала, который располагается внутри полого наконечника 15. Полый наконечник 15 с тензодатчиком нагрузки 16 и нижнем наконечником 17 расположены внутри пружины 12. Нижний наконечник 17 другим своим концом, через отверстие в корпусе 1 соединен с оправкой 7 установочной части посредством штифта 18.

Измерительная система состоит из основания 19, устанавливаемого на корпусе (раме или станине) испытательного оборудования (например, станине токарного станка), на котором посредством резьбового крепежа закреплены цифровой микрометр 11, с возможностью передачи сигнала о изменении линейного износа образца в ПК в режиме реального времени и тензодатчик силы трения 20 с возможностью передачи сигнала о действующей нагрузке в паре трения в ПК в режиме реального времени. Тензодатчик силы трения 20 соединен с корпусом 1 установочной части посредством стальной струны (на фиг. не показана) с плечом крепления равным внешнему радиусу корпуса 1.

Рассмотрим пример использования автономного узла трения в составе испытательного оборудования.

Во внутренние обоймы подшипников 2 установочной части, вставляются дистанционные втулки 3 и 4, а в паз оправки 7 испытуемый образец 9 антифрикционного материала, далее во внутреннюю полость оправки 7 вставляется контробразец 6, который ориентируется таким образом, чтобы через него и дистанционные втулки 3 и 4 можно было вставить резьбовой частью приводной вал 5, после установки которого, дистанционные втулки 3, 4 и контробразец 6 на приводном валу 5 поджимаются фиксирующей гайкой 21 с шайбой 22, создавая жесткую фрикционную связь между упорной частью приводного вала 5 и фиксирующей гайкой 21 с помощью рожковых ключей.

Далее собранный автономный узел трения присоединительной частью вала 5 (например, посредством конуса Морзе) устанавливается в ответную часть привода испытательного оборудования.

Затем на корпусе (станине или раме) испытательного оборудования, ориентируясь на положение шлифованной опорной площадки фиксирующей втулки 8, устанавливается основание 19 измерительной системы (к примеру, с использованием резьбового крепежа), таким образом, чтобы измерительный стержень цифрового микрометра 11 контактировал с шлифованной опорной площадкой втулки 8 с небольшим натягом, позволяющим фиксировать изменение линейного размера испытуемого образца 9 (толщины) в процессе испытаний с установленной точностью (0,001 мм.), далее устанавливается стальная струна (на фиг. не показана) связывающая тензодатчик силы трения 20 измерительной системы с корпусом 1 установочной части.

После завершения сборочных операций выполняют присоединение выводов тензодатчика нагрузки 16, тензодатчика силы трения 20, датчика температуры 10, цифрового микрометра 11 к входам элементной базы SKADA системы (модули ввода цифровых и аналоговых сигналов, преобразователь сигналов) согласно функциональной схемы фиг. 3.

Регистрация и управление данными с датчиков автономного узла трения выполнено с использованием SCADA системы (например, «ОВЕН») на базе персонального компьютера, она включает присоединение выходов от тензодатчика нагрузки 16 и тензо датчика силы трения 20 к входам модуля ввода и обработки цифровых сигналов тензодатчиков (например, ОВЕН MB 110-224.4ТД), выходов от датчика температуры 10 к входу модуля ввода аналоговых сигналов (в нашем случае ОВЕН МВ-110.8А) и преобразование выходных сигналов от этих модулей в стандарт с протоколом RS-485 (опциональная функция используемых модулей ОВЕН), далее сигналы по протоколу RS-485 поступают в преобразователь сигнала (в нашем случае ОВЕН АС-4) где производится их преобразование из протокола RS-485 в USB и далее подача полученных сигналов USB в ПК в ПО SCADA системы (например, ПО ОВЕН ОРС-сервер и ПО верхнего уровня МАСТЕР SCADA 3.12), подача сигнала с выхода цифрового микрометра 11 по протоколу RS-232 производится в СОМ-порт ПК и далее в ПО SCADA системы.

Перед выполнением испытаний выполняется тарировка тензодатчика нагрузки 16 и тензодатчика силы трения 20 (методика не приводится), подсоединяется датчик температуры 10 и настраивается цифровой микрометр 11, после этого задаются начальные параметры испытаний: скорость относительного перемещения в испытуемой паре трения (настраивается при помощи испытательного оборудования) и нагрузка на образец, которая задается путем сжатия пружины 12, при закручивании натяжной гайки 14, усилие от которой через опорную шайбу 13 через полый наконечник 15, тензодатчик нагрузки 16 и нижней наконечник 17, через штифт 18 и оправку 7 передается испытуемому образцу 9 установочной части, прижимая его к контробразцу 6, установленному на приводном валу 5. От проворачивания полого наконечника 15 при закручивании натяжной гайки 14, ее необходимо удерживать рожковым ключом за лыски в ее верхней части (на фиг. не показано).

Контроль данных с тензодатчика нагрузки 16, датчика температуры 10 и цифрового микрометра 11 производится по настраиваемым мемо-схемам SCADA системы на экране монитора ПК, далее включается привод вращения испытательного оборудования, задается скорость относительного перемещения в паре трения (функция испытательного оборудования) и производятся испытания, с выводом данных на экран монитора ПК по действующей силе трения, коэффициенту трения, температуре, и линейному износу образца в испытуемой паре трения в реальном времени, с задаваемым интервалом опроса и сохранением этих данных в памяти ПК для последующего анализа.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ТРЕНИЯ ДЛЯ СРАВНИТЕЛЬНЫХ ИСПЫТАНИЙ АНТИФРИКЦИОННЫХ МАТЕРИАЛОВ | 2024 |

|

RU2823909C1 |

| Машина трения | 1989 |

|

SU1714456A1 |

| МНОГОПОЗИЦИОННАЯ МАШИНА ТРЕНИЯ | 2014 |

|

RU2601258C1 |

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ ИСПЫТАНИЯ ТРИБОСОПРЯЖЕНИЙ НА ТРЕНИЕ И ИЗНОС В СТАТИЧЕСКОМ И ДИНАМИЧЕСКОМ РЕЖИМАХ | 1999 |

|

RU2165077C2 |

| Машина трения (варианты) | 2018 |

|

RU2686121C1 |

| Машина для испытания на трение пары шар - цилиндрическая поверхность в присутствии смазки | 1988 |

|

SU1587415A1 |

| Машина для испытания на трение пары шар-цилиндрическая поверхность в присутствии смазки | 1990 |

|

SU1698700A2 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА ТРЕНИЕ И ИЗНАШИВАНИЕ СОПРЯЖЕНИЙ ТИПА ВАЛ - ВТУЛКА | 1999 |

|

RU2173846C2 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТРЕНИЕ | 2009 |

|

RU2390754C1 |

| Машина для испытания материалов на трение и изнашивание | 2023 |

|

RU2818654C1 |

Изобретение относится к области машиностроения и предназначено для оснащения испытательного оборудования на трение и износ с целью определения трибологических характеристик антифрикционных компактных материалов. Автономный узел трения для испытательного оборудования на трение и износ состоит из установочной, нагрузочной частей и измерительной системы. Установочная часть выполнена с возможностью присоединения приводного вала автономного узла трения к приводу испытательного оборудования, служит для крепления образца и контробразца и передачи вращательного движения в зону контакта исследуемой пары трения с возможностью фиксации температуры образца при различных условиях смазки в паре трения. Нагрузочная часть выполнена с использованием пружины сжатия, резьбового наконечника, тензодатчика нагрузки и натяжной гайки, посредством которой создает необходимая нагрузка в зоне контакта исследуемой пары трения. Измерительная система выполнена с возможностью крепления на корпусе/раме испытательного оборудования и состоит из цифрового микрометра для определения линейного износа образца и тензодатчика для определения силы трения в исследуемой паре трения. Технический результат: повышение информативности и достоверности результатов испытаний. 3 ил.

Автономный узел трения для испытательного оборудования на трение и износ, содержащий нагрузочную часть с тензодатчиком нагрузки, отличающийся тем, что дополнительно содержит установочную часть и измерительную систему, при этом установочная часть состоит из корпуса с подшипниками, во внутренних обоймах которых установлены дистанционные втулки, в которых размещен приводной вал, между дистанционными втулками предусмотрено расстояние, необходимое и достаточное для установки контробразца на приводной вал, который на одном конце имеет присоединительную часть для его установки в ответную часть привода испытательного оборудования, а на другом конце - резьбовую часть с фиксирующей гайкой, при этом в средней части корпуса выполнена фрезерованная полость, в которой расположена оправка с фиксирующей втулкой, в оправке имеется прямоугольный паз для установки испытуемого образца с возможностью образования зоны контакта между его поверхностью и поверхностью контробразца, в фиксирующей втулке установлен датчик температуры с возможностью его контакта с поверхностью испытуемого образца и передачи данных о температуре образца в ПК в реальный момент времени, причем фиксирующая втулка имеет отверстие для введения смазочного состава в зону контакта исследуемой пары трения и опорную площадку для позиционирования измерительного стержня цифрового микрометра измерительной системы, измерительная система состоит из основания, устанавливаемого на корпусе испытательного оборудования, на котором посредством резьбового крепежа закреплен цифровой микрометр с измерительным стержнем, опирающимся на опорную площадку фиксирующей втулки установочной части, с возможностью передачи сигнала об изменении линейного износа испытуемого образца в ПК в режиме реального времени и тензодатчик силы трения с возможностью передачи сигнала о действующей нагрузке в ПК в режиме реального времени, при этом тензодатчик силы трения соединен с корпусом установочной части посредством стальной струны с плечом, крепления равным внешнему радиусу корпуса, а нагрузочная часть состоит из пружины сжатия, установленной своей нижней частью на корпусе, в верхней её части установлена опорная шайба и натяжная гайка, которая посредством резьбового соединения обеспечивает взаимодействие с расположенными внутри пружины полым наконечником, соединенным с тензодатчиком нагрузки, и нижним наконечником, который в свою очередь, через отверстие в корпусе, шарнирно соединен с оправкой установочной части посредством штифта, при этом тензодатчик нагрузки установлен с возможностью передачи сигнала о действующей нагрузке в исследуемой паре трения в режиме реального времени в ПК.

| МНОГОПОЗИЦИОННАЯ МАШИНА ТРЕНИЯ | 2014 |

|

RU2601258C1 |

| Сигнализационное устройство | 1929 |

|

SU20187A1 |

| Машина для испытания материалов на трение и изнашивание | 2023 |

|

RU2818654C1 |

| CN 110208126 A, 06.09.2019. | |||

Авторы

Даты

2024-07-24—Публикация

2024-04-04—Подача