Изобретение относится к испытательной технике, а именно к устройствам для трибологических испытаний наружных и внутренних цилиндрических поверхностей образцов, и может быть использовано при испытаниях на износ, например, гильз цилиндров, валов и т.п.

Известна машина трения для испытания образцов [1], содержащая основание, узел нагружения, узел трения, состоящий из держателя контробразца, установленного на штанге, шарнирно прикрепленной к основанию, причем узел нагружения состоит из П-образного упругого элемента, установленного в рамке, в верхней части которой выполнена резьба, взаимодействующая с винтом, имеющим для создания точечного нагружения сферический конец, упирающийся в П-образный упругий элемент, индикатора, закрепленного на одном конце упругого элемента и упирающегося в другой его конец, а также шарика, расположенного между П-образным упругим элементом и штангой соосно с винтом.

К недостаткам данной машины трения относятся: небольшая по величине нагрузка, прикладываемая к испытываемому образцу узлом нагружения, ограничивает возможность применения некоторых методов испытаний, например на задиростойкость; низкая производительность испытаний при проведении многофакторных экспериментов (МФЭ); отсутствие устройства обратной связи при испытании образца.

В качестве прототипа принята многопозиционная машина трения (ММТ) для исследования задира тел [2], содержащая корпус, держатели образца и контробразцов, привод вращения образца, механизм нагружения и датчик момента трения. Идентичность условий испытаний для всех пар трения, участвующих в одном цикле, обеспечивается механизмом нагружения, выполненным в виде каретки с шарнирно закрепленным на ней рычагом с роликом, взаимодействующим с контробразцом выбираемой пары трения, и взаимодействующего с рычагом нагружающего привода с силоизмерителем, а держатели контробразцов выполнены в виде коромысел, шарнирно установленных на плавающей штанге, взаимодействующей с датчиком момента трения.

Недостатками многопозиционной машины трения для исследования задира тел являются: невозможность проведения испытаний по времени в одном цикле одновременно нескольких пар трения, что вызвано особенностями конструкции механизма нагружения контробразцов; конструктивные особенности и принцип работы механизма нагружения пар трения требуют постоянной переналадки и регулировки усилий при переходе испытаний от одной пары трения к другой, а также могут привести к деформациям вала (образца) при нагружении и испытаниях; отсутствие механизма обратной связи при испытаниях. Все это существенно снижает производительность испытаний, влияет на точность и достоверность результатов испытаний, особенно при проведении МФЭ.

Технический результат - расширение функциональных возможностей при проведении МФЭ, повышение производительности, точности и достоверности результатов испытаний.

Технический результат достигается тем, что в многопозиционной машине трения, содержащей корпус, держатели образцов и контробразцов, привод вращения и механизмы их нагружения, механизм нагружения выполнен в виде автономных узлов для каждой пары трения, установленных на Г-образных держателях, при этом держатели расположены по разные стороны параллельно оси держателя образцов и смещены относительно друг друга на величину, равную половине расстояния l между осями установки узлов механизмов нагружения, создавая тем самым только одну пару трения в плоскости контакта образец - контробразец, а каждый узел нагружения содержит гидроцилиндр одностороннего действия, шток которого через силоизмеритель соединен с узлом прижима шарнирно закрепленного в стакане подпружиненного контробразца к образцу; при этом выход и вход гидроцилиндра соединены трубопроводами соответственно с входом и выходом гидростанции, к которой подключены узел подачи электроэнергии и станция управления системой с выходом и входом на ЭВМ или персональный компьютер через блок усилителя сигналов аналого-цифрового и цифроаналогового преобразователя.

Повышение производительности достигается тем, что предложенная ММТ позволяет одновременно по времени в одном цикле проводить испытания нескольких пар трения за счет применения независимых друг от друга, автономных механизмов нагружения для каждой испытываемой пары трения. Кроме того, предложенная система нагружения пар трения не требует постоянной остановки ММТ, переналадки и регулировки механизма нагружения при переходе испытаний от одной пары трения к другой в отличие от машины-прототипа и ее механизма нагружения.

Повышение точности результатов испытаний достигается тем, что механизмы нагружения пар трения расположены равномерно в Г-образных держателях, установленных с двух сторон вдоль оси вращающегося держателя образцов, что обеспечивает уравновешивающее воздействие от усилий нагружения и, следовательно, исключает деформацию держателя образцов при нагружении и испытаниях.

Повышение достоверности результатов испытаний путем регистрации мгновенных значений возникающих сил нагружения достигается тем, что ММТ снабжена измерителями сил нагружения, выполненными в виде тензометрических датчиков-мостов, жестко соединенных со штоками гидроаккумуляторов и толкателями узлов прижима контробразцов, передающих сигналы, пропорциональные возникающим силам, на усилители аналоговых сигналов и затем в аналого-цифровой преобразователь, и далее в цифровом виде через согласующее устройство на управляющий компьютер, который обрабатывает поступающие данные в соответствии с программой управления.

Расширение функциональных возможностей путем реализации динамического управления параметрами нагружения и вращательного движения испытываемых образцов достигается тем, что ММТ снабжена управляющим компьютером, согласующим устройством, блоками управления механизмами нагружения, блоком управления приводом вращения держателя образцов. Программа управления процессом испытания с помощью управляющего компьютера осуществляет управление приводами ММТ путем передачи импульсов управления через согласующее устройство (интерфейсную плату, установленную на системной шине компьютера) к блокам управления приводами нагружения пар трения и вращения держателя образцов. Использование данной системы управления приводами ММТ обеспечивает динамическое регулирование параметрами нагружения пар трения и вращения держателя образцов (по времени, частоте вращения и т.д.), позволяет избежать временного рассогласования приводов при длительных циклических испытаниях, а также реализовать более сложные режимы испытания особенно при проведении МФЭ.

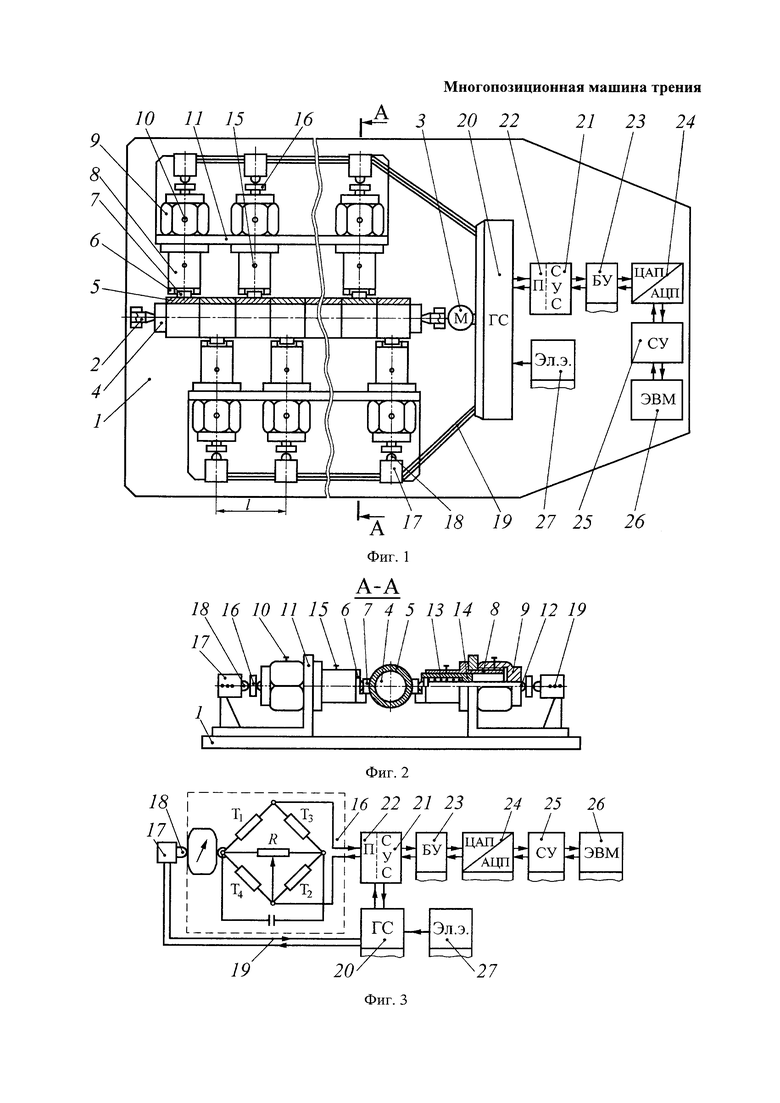

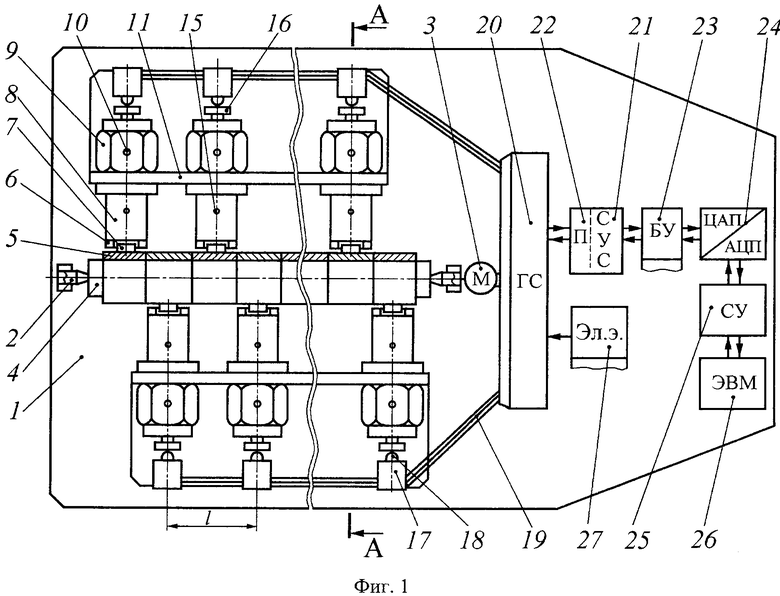

На чертежах показана предлагаемая ММТ. На фиг. 1 изображена принципиальная схема предлагаемой ММТ, на фиг. 2 - сечение А-А на фиг. 1, на фиг. 3 - блок-схема.

ММТ содержит корпус 1, на котором закреплены опоры 2, обеспечивающие свободное вращение от привода 3 держателя 4 образцов 5, к которым поджимаются узлом прижима 6 контробразцы 7, шарнирно установленные в профрезерованные гнезда в стаканах 8, закрепленных с помощью гаек 9 и стопорных винтов 10 в отверстиях, равномерно расположенных с шагом l вдоль по длине на вертикальных стенках держателей 11, установленных по обе стороны от держателя 4 образцов 5 строго параллельно его продольной оси.

Держатели 11 смещены относительно друг друга вдоль оси держателя 4 образцов 5 на величину l/2, создавая тем самым только одну пару трения в плоскости контакта образцов 5 и контробразцов 7.

Каждая пара трения состоит из образца 5 в виде кольца (втулки), неподвижно установленного на держателе 4, и контробразца 7, представляющего собой вырезанную по форме образца площадку в виде вогнутой пластины. Поверхности трения каждой пары (образец - контробразец) могут быть обработаны разными заданными методами и режимами и, следовательно, иметь различное заданное состояние по параметрам шероховатости, микротвердости, напряженному состоянию и др. При этом нагружение каждой пары выполняется автономно, независимо друг от друга и может осуществляться с разной нагрузкой и отличаться условиями смазывания.

Узел прижима 6 (фиг. 2), содержащий толкатель 12, выполненный ступенчатым с цилиндрическим пояском, пружину 13 и оправку 14, установлен в стаканах 8 с возможностью поджатия и фиксации винтом 15, обеспечивая при этом предварительный поджим сферическим концом толкателя 12 испытываемых образцов 5 и контробразцов 7 друг к другу перед началом нагружения и испытаний. Другим концом толкатель 12 соединен с силоизмерителем 16 и гидроцилиндром 17 штоком 18, входящим в систему нагружения и управления ММТ.

Механизм нагружения для каждой пары трения выполнен автономным (фиг. 3) и содержит гидроцилиндр 17 со штоком 18 одностороннего действия, соединенный трубопроводами 19 с гидростанцией 20 (ГС) через блок станции управления системой 21 (СУС). Шток 18 гидроцилиндра 17 шарнирно связан с силоизмерителем 16, содержащим тензодатчики Т1-Т4, включенные по мостовой схеме, для измерения сил нагружения пары трения и отслеживания изменений в процессе испытаний. Любые изменения сил нагружения фиксируются тензодатчиками силоизмерителя 16 и поступают через переключатели 22 (П), смонтированные на СУС 21, на блок усилителя 23 (БУ) аналогового сигнала, затем в аналого-цифровой/цифроаналоговый преобразователь 24 (АЦП/ЦАП) и через согласующее устройство 25 (СУ) на ЭВМ (управляющий компьютер) 26, которая обрабатывает поступающие данные в соответствии с программой управления эксперимента. Нагружение и отслеживание изменений силы нагружения на испытуемый образец (обратная связь) производится от ЭВМ 26 через СУ 25, ГС 20, связанную трубопроводами 19 с гидроцилиндром 17, шток 18 которого упирается в силоизмеритель 16, и затем через толкатель 12 узла прижима 6 контробразцов 7 передается на образцы 5.

Электропитание систем ММТ осуществляется от электросети через блок подачи электроэнергии 27.

СУ 25 обеспечивает необходимое количество каналов ввода-вывода для подключения внешних блоков-устройств ММТ и выполняет функции согласования уровней выходных сигналов, поступающих на ЭВМ 26 с АЦП/ЦАП 24, а также выходных сигналов, поступающих из ЭВМ 26 на блоки управления приводом вращения 3 и гидроцилиндром 17.

В нашей конкретной ММТ применили следующие компоненты: управляющий компьютер класса Pentium; согласующее устройство выполнено в виде интерфейсной платы, устанавливаемой на системной шине компьютера управления, построенной на микросхеме портов ввода-вывода КР580 ВВ55А, имеющей 24 канала программного ввода-вывода; для измерения нагрузки применили датчики-мосты на базе тензорезисторов типа 2ПКП-15-120Х, усилители аналогового сигнала типа ТА-5 и АЦП типа Ф7077/1; в системе управления применили двигатели AEG S026/48 и модули управления MI06 немецкой фирмы Kemo electronic.

Устройство работает следующим образом.

Перед началом испытания ММТ находится в исходном состоянии. Шток 18 гидроцилиндра 17 находится в крайнем верхнем положении.

Производится установка держателя 4 с закрепленными образцами 5 в центрах опор 2 и контробразцов 7 в гнезда стаканов 8.

Дальнейшая работа ММТ осуществляется в автоматическом режиме в соответствии с алгоритмом испытания, обеспечение которого возлагается на программу управления, функционирующую на ЭВМ 26.

Первым шагом алгоритма испытания является тарировка силоизмерителя 16, которая производится перед каждым испытанием и заключается в определении нулевой точки отсчета измерителя силы нагружения.

Вторым шагом алгоритма испытания является приведение образцов 5 и контробразцов 7 в контакт и установка силы нагружения, для чего ЭВМ 26 формирует и передает через интерфейсную плату СУ 25 сигналы управления модулю управления гидростанцией 20, обеспечивающей подачу жидкости в гидроцилиндр 17, поршень 18 которого сжимает пружину в цилиндре (не показана), шток 18, перемещаясь, воздействует на силоизмеритель 16 толкателем 12 и обеспечивает заданное усилие на образцах пары трения. Затем от блока подачи электроэнергии 27 через СУС 21 подается напряжение на привод вращения 3 держателя 4 образцов 5.

Изменение силы нагружения в процессе испытаний из-за износа образцов 5 и контробразцов 7 фиксируется тензометрическим силоизмерителем 16, аналоговый сигнал с которого поступает на блок усилителя 23, преобразуется АЦП/ЦАП 24 и поступает в цифровом виде через СУ 25 на ЭВМ 26, на которой функционирует программа управления экспериментом.

Далее программным путем осуществляется анализ достигнутого значения нагружающей силы и производится включение ГС 20 для восстановления нагружающей силы или увеличения ее в случае необходимости.

После окончания программы испытания производится возврат рабочих органов ММТ в исходное состояние, для чего ЭВМ 26 формирует управляющие сигналы, передаваемые через СУ 25, для модулей, обеспечивающих работу гидроцилиндра 17 и приводы вращения 3, которые управляют нагружением и движением образцов 5 и контробразцов 7.

Источники информации

1. Патент на изобретение РФ №2442135, МПК 7 G01N 19/02. Машина для испытания образцов.

2. Авторское свидетельство СССР №369469 СССР, МПК 6 G01N 19/02, G01N 3/56. Многопозиционная машина трения для исследования задира тел.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ТРЕНИЯ ДЛЯ СРАВНИТЕЛЬНЫХ ИСПЫТАНИЙ АНТИФРИКЦИОННЫХ МАТЕРИАЛОВ | 2024 |

|

RU2823909C1 |

| АВТОНОМНЫЙ УЗЕЛ ТРЕНИЯ ДЛЯ ИСПЫТАТЕЛЬНОГО ОБОРУДОВАНИЯ НА ТРЕНИЕ И ИЗНОС | 2024 |

|

RU2823582C1 |

| Способ испытания материалов на трение и износ | 1990 |

|

SU1744588A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТРЕНИЕ И ИЗНОС | 2013 |

|

RU2531124C1 |

| УСТРОЙСТВО ДЛЯ ТРИБОТЕХНИЧЕСКИХ ИСПЫТАНИЙ МАТЕРИАЛОВ | 2011 |

|

RU2482464C2 |

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ ИСПЫТАНИЯ ТРИБОСОПРЯЖЕНИЙ НА ТРЕНИЕ И ИЗНОС В СТАТИЧЕСКОМ И ДИНАМИЧЕСКОМ РЕЖИМАХ | 1999 |

|

RU2165077C2 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТРЕНИЕ И ИЗНОС | 1992 |

|

RU2073846C1 |

| Машина для испытания на трение и изнашивание | 2017 |

|

RU2695042C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МЕХАНИЧЕСКОЙ ПРОЧНОСТИ ИЗОЛЯЦИИ ПРОВОДОВ ИЛИ КАБЕЛЕЙ НА ИСТИРАНИЕ | 2010 |

|

RU2422799C1 |

| Устройство для определения прочности адгезионного соединения на сдвиг | 1980 |

|

SU868486A1 |

Изобретение относится к испытательной технике, а именно к устройствам для трибологических испытаний наружных и внутренних цилиндрических поверхностей образцов, и может быть использовано при испытаниях на износ, например, гильз цилиндров, валов и т.п. Многопозиционная машина трения содержит корпус, держатели образцов и контробразцов, привод вращения и механизмы нагружения. Механизм нагружения выполнен в виде автономных узлов для каждой пары трения, установленных на Г-образных держателях, при этом держатели расположены по разные стороны параллельно оси держателя образцов и смещены относительно друг друга на величину, равную половине расстояния l между осями установки узлов механизмов нагружения, создавая тем самым только одну пару трения в плоскости контакта образец - контробразец, а каждый узел нагружения содержит гидроцилиндр одностороннего действия, шток которого через силоизмеритель соединен с узлом прижима шарнирно закрепленного в стакане подпружиненного контробразца к образцу; при этом выход и вход гидроцилиндра соединены трубопроводами соответственно с входом и выходом гидростанции, к которой подключены узел подачи электроэнергии и станция управления системой с выходом и входом на ЭВМ или персональный компьютер через блок усилителя сигналов аналого-цифрового и цифроаналогового преобразователя. Технический результат: расширение функциональных возможностей при проведении многофакторного эксперимента, повышение производительности, точности и достоверности результатов испытаний. 3 ил.

Многопозиционная машина трения, содержащая корпус, держатели образцов и контробразцов, привод вращения и механизмы нагружения, отличающаяся тем, что механизм нагружения выполнен в виде автономных узлов для каждой пары трения, установленных на Г-образных держателях, при этом держатели расположены по разные стороны параллельно оси держателя образцов и смещены относительно друг друга на величину, равную половине расстояния l между осями установки узлов механизмов нагружения, создавая тем самым только одну пару трения в плоскости контакта образец - контробразец, а каждый узел нагружения содержит гидроцилиндр одностороннего действия, шток которого через силоизмеритель соединен с узлом прижима шарнирно закрепленного в стакане подпружиненного контробразца к образцу; при этом выход и вход гидроцилиндра соединены трубопроводами соответственно с входом и выходом гидростанции, к которой подключены узел подачи электроэнергии и станция управления системой с выходом и входом на ЭВМ или персональный компьютер через блок усилителя сигналов аналого-цифрового и цифроаналогового преобразователя.

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ ИСПЫТАНИЯ ТРИБОСОПРЯЖЕНИЙ НА ТРЕНИЕ И ИЗНОС В СТАТИЧЕСКОМ И ДИНАМИЧЕСКОМ РЕЖИМАХ | 1999 |

|

RU2165077C2 |

| ИСПЫТАТЕЛЬНАЯ КАМЕРА МАШИНЫ ТРЕНИЯ | 1999 |

|

RU2163013C2 |

| Устройство для охлаждения ртутных выпрямителей | 1933 |

|

SU43974A1 |

| US 6776048 B2 17.08.2004. | |||

Авторы

Даты

2016-10-27—Публикация

2014-12-04—Подача