Способ снижения аэродинамического сопротивления отработанных выхлопных газов в выхлопном тракте газоперекачивающего агрегата.

Изобретение относится к области турбостроения и предназначено для отвода продуктов сгорания углеводородного топлива из силовых турбин газоперекачивающих агрегатов и энергетических установок в атмосферу.

Известен способ снижения гидравлических потерь в выхлопном тракте газотурбинной установки и осерадиальный диффузор силовой турбины для его осуществления, выбранный заявителем в качестве прототипа, заключающийся в снижении скорости потока выхлопных газов, горизонтально выходящих из силовой турбины в осевую часть осерадиального диффузора за счет расширения потока в кольцеобразном осевом канале, с последующим поворотом потока газов на 90 градусов в радиальной части, причем, поток выхлопных газов, выходящих из нижней половины осевой части осерадиального диффузора, отражают от задней стенки радиальной части осерадиального диффузора и подают на наклонную газоотбойную пластину, установленную и закрепленную на кромке кососрезанного осевого диффузора, при помощи которой отражают поток газов в направлении выхода из шахты выхлопа, чем обеспечивают обдув мест возникновения и локализации вихревых трубок в верхней части осевого диффузора и снижают вихреобразование на его кромке; при этом для ликвидации вихреобразования в прямых углах передней стенки радиальной части осерадиального диффузора используют вертикально направленный поток, исходящий из щелевых каналов, расположенных у боковых стенок радиальной части осерадиального диффузора [патент Российской Федерации RU № 2654556, МПК F01D 25/30, опубл. 21.05.2018, бюл. № 15].

Недостатками прототипа являются:

- устройство не предусмотрено для работы на действующих ГПА, например, ГПА-Ц25НК.Р.С, ГТНР-25И, ГТК-25ИР, т.к. областью применения значатся новые агрегаты и агрегаты, которые планируется подвергнуть комплексному восстановительному ремонту для увеличения ресурса;

- отклонение газоотвода относительно газотурбинного двигателя при знакопеременных тепловых нагрузках (тепловых расширениях) и воздействия реактивной силы от газового потока на корпус газоотвода при его выходе из корпуса, что также обусловлено недостаточной жесткостью стенок корпуса газоотвода в момент выхода отработанных газов из диффузора в корпус газоотвода;

- повышенное противодавление на выходе отработанных газов из диффузора в корпус газоотвода;

- невозможность применения выхлопных шахт с горизонтальным подъемом.

Технической проблемой заявляемого технического решения является создание способа, обеспечивающего снижение аэродинамического сопротивления отработанных выхлопных газов в выхлопном тракте газоперекачивающего агрегата по сравнению с прототипом.

Технический результат заявляемого изобретения заключается в снижении аэродинамического сопротивления при выходе отработанных выхлопных газов в выхлопном тракте газоперекачивающего агрегата.

Технический результат в способе снижения аэродинамического сопротивления отработанных выхлопных газов в выхлопном тракте газоперекачивающего агрегата, включающем поступление потока газов в диффузор, поворот потока газов на 90 градусов в радиальной части, достигается тем, что большую часть отработанных газов, контактирующую с раструбом конической формы, с минимальной потерей скорости меняющую свое направление на 90 градусов в корпусе перемещают в сторону выходного окна и выводят из корпуса в атмосферу, оставшуюся часть потока отработанных газов за счет рассекателя разбивают на два отдельных потока, которые с высокой скоростью огибают диффузор и отражатель газового потока, и параллельными потоками направляют к выходному окну.

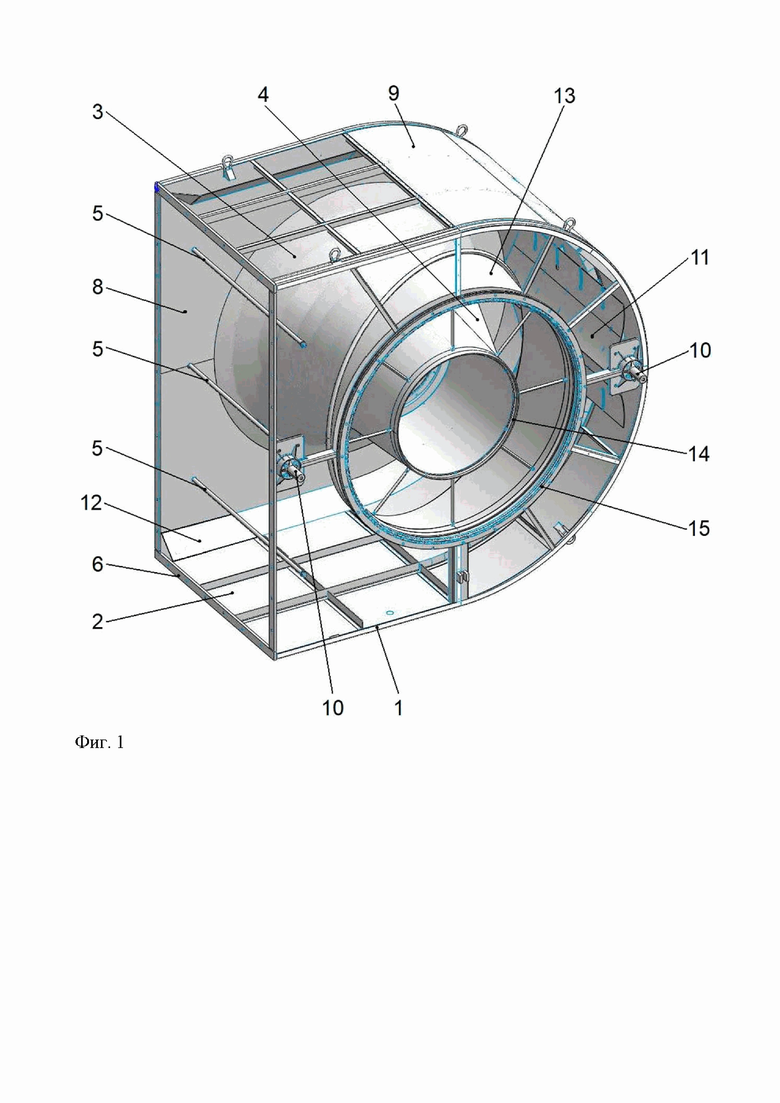

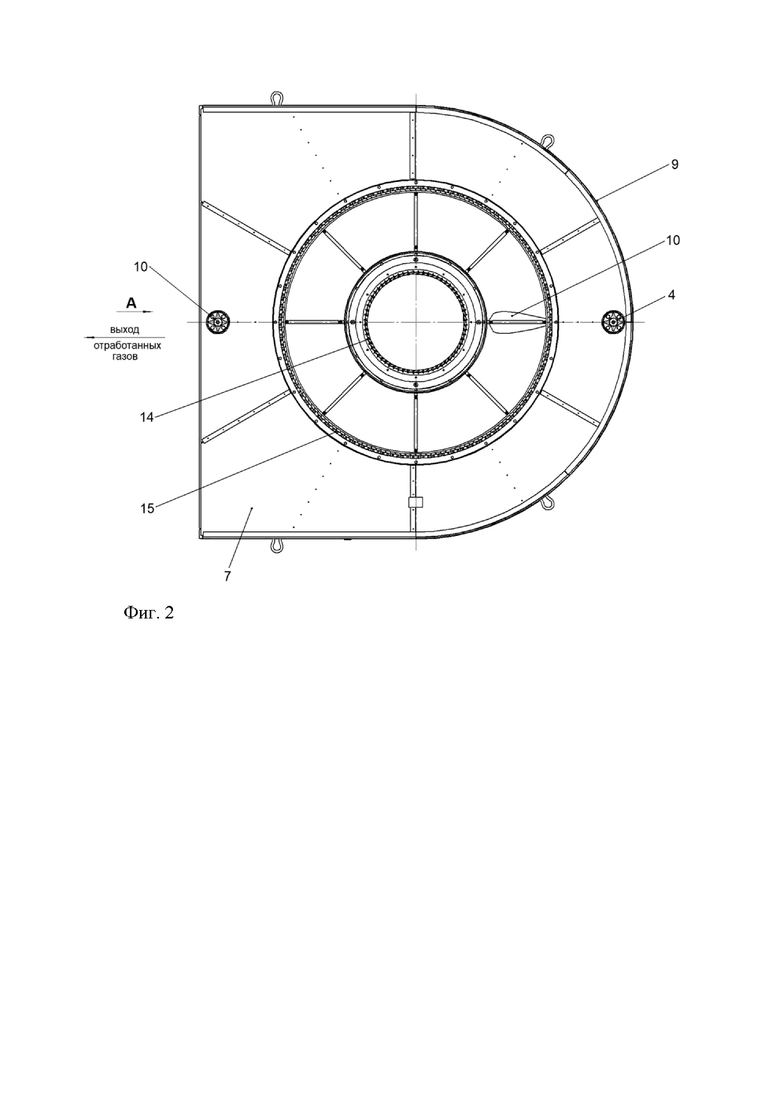

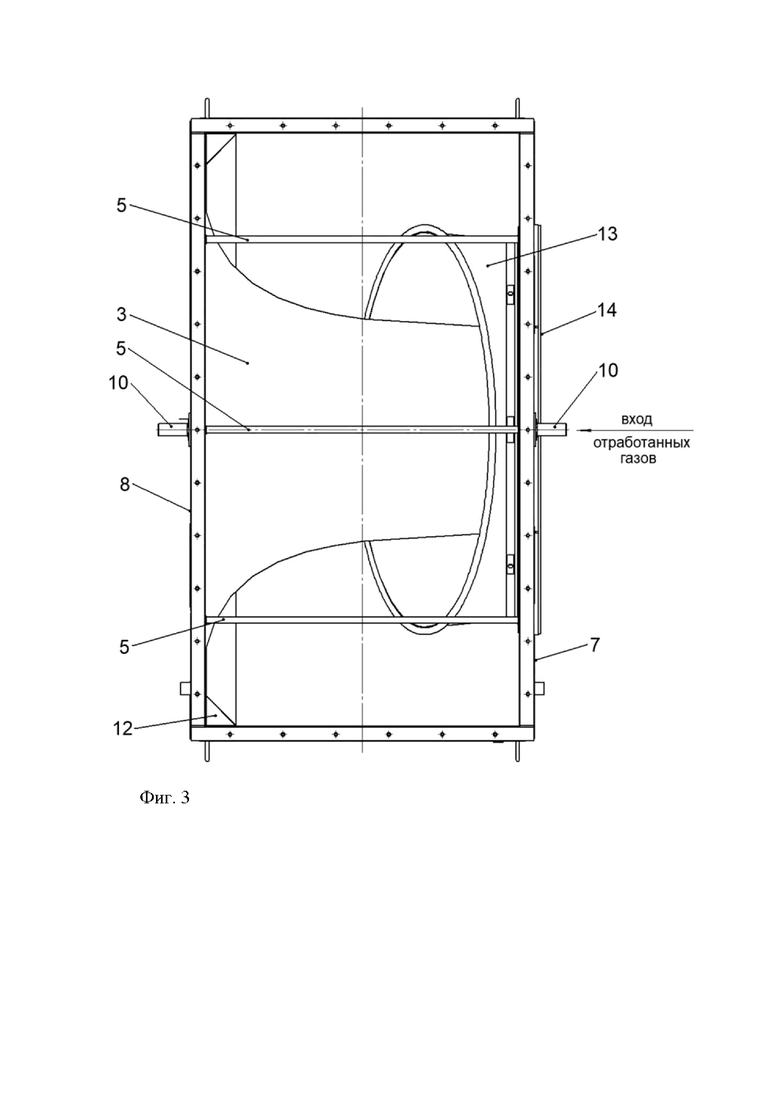

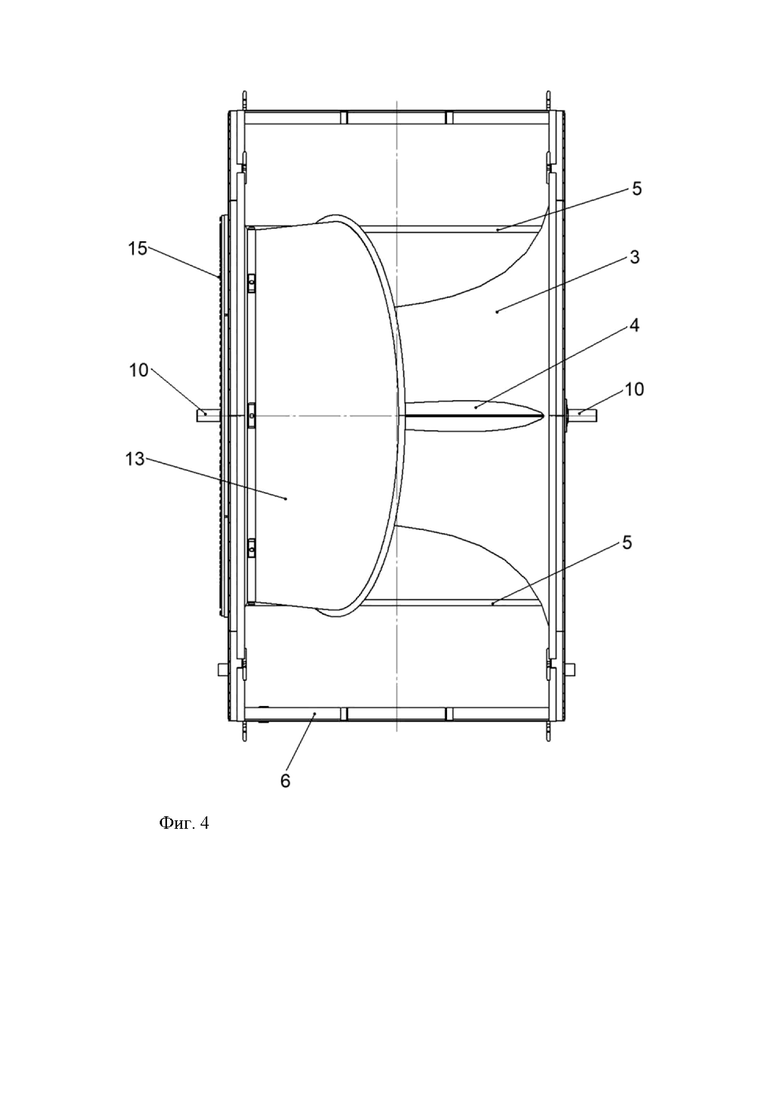

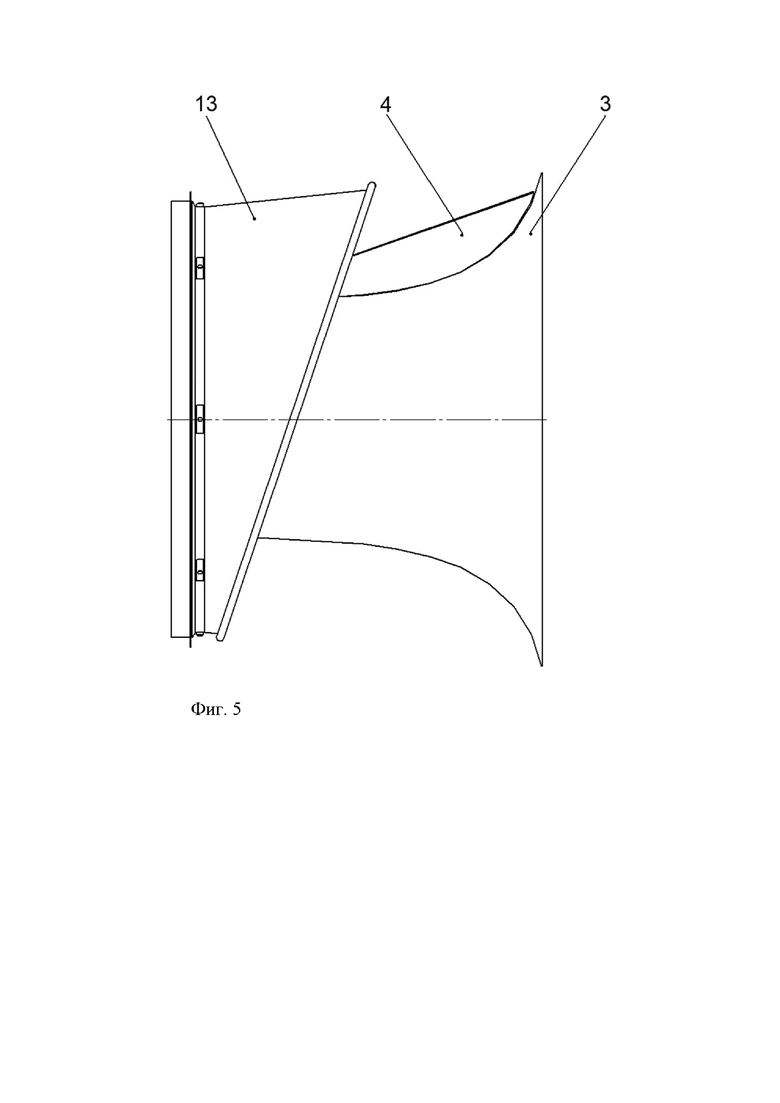

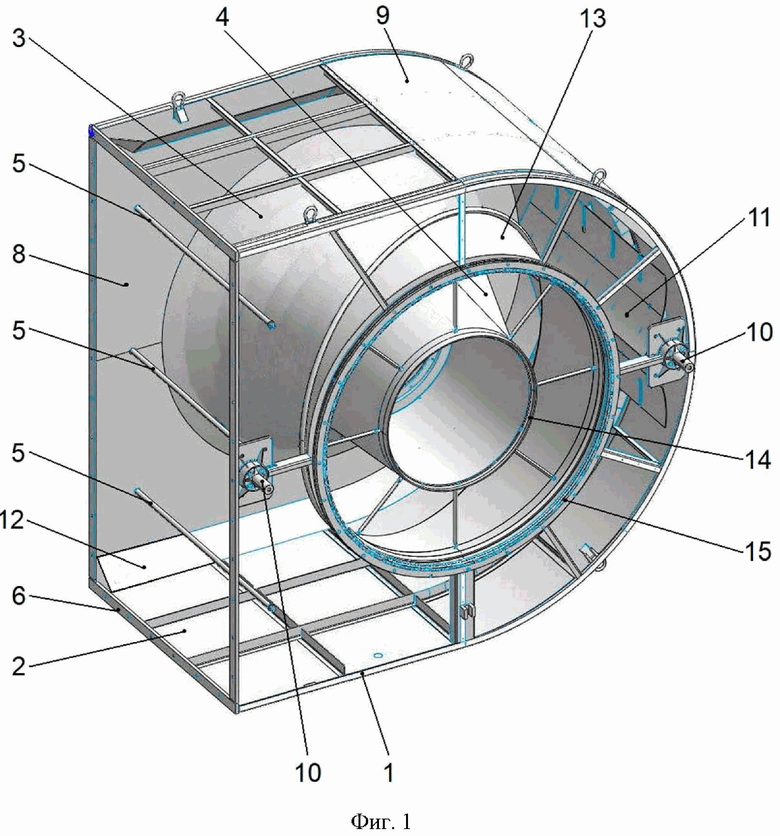

Заявляемое изобретение поясняется чертежами.

На фигурах представлена схема устройства снижения аэродинамического сопротивления отработанных выхлопных газов в выхлопном тракте газоперекачивающего агрегата, где: 1 - корпус; 2 - выходное окно; 3 - диффузор; 4 - рассекатель; 5 - распорки; 6 - рама; 7 - передняя стенка; 8 - задняя стенка; 9 - С-образная стенка; 10 - опоры; 11 - отражатель газового потока; 12 - отбойник; 13 - раструб; 14, 15 - стыковочные фланцы.

Газоотвод газотурбинного двигателя содержит корпус 1 с выходным окном 2 для отработанных газов, диффузор 3, рассекатель 4, распорки 5.

Корпус 1 содержит раму 6, переднюю 7, заднюю 8 и С-образную 9 стенки. Вогнутая сторона С-образной стенки 9 направлена в сторону выходного окна 2 корпуса 1. На передней 7 и задней 8 стенках симметрично от оси симметрии корпуса 1 смонтированы опоры 10.

Диффузор 3 смонтирован по оси симметрии внутренней полости корпуса 1 между передней 7 и задней 8 стенками и выполнен в виде усеченного конуса, боковые образующие которого имеют вогнутую форму в направлении оси его вращения. Диффузор 3 большим основанием направлен в сторону потока выходящих отработанных газов.

Рассекатель 4 имеет каплевидную форму, а нижняя его часть имеет форму сегмента. Рассекатель 4 установлен на боковой образующей усеченного конуса диффузора 3 по его высоте. Выпуклая сторона сегмента рассекателя 4 обращена в сторону образующей усеченного конуса диффузора 3. Большая сторона рассекателя 4 направлена в сторону потока выходящих отработанных газов.

Во внутренней полости корпуса 1 на внутренней стороне С-образной стенки 9 жестко смонтирован отражатель газового потока 11, в поперечном сечении имеющий форму равнобедренного треугольника. Вершина отражателя газового потока 11 совпадает с осью симметрии газоотвода и направлена в сторону выходного окна 2 корпуса 1 с возможностью отражения и перенаправления отработанных газов, перемещающихся во внутренней полости корпуса, для исключения «застойных» зон и обеспечения направленной циркуляции отработанных газов в сторону выходного окна 2.

Во внутренней полости корпуса 1 по периметру соединения задней 8 и С-образной 9 стенок смонтирован отбойник 12.

Во внутренней полости корпуса 1 установлен раструб 13 конической формы и меньшим основанием жестко соединен с передней стенкой 7 корпуса 1, причем большее основание раструба 13 диагонально усечено под острым углом в направлении выходного окна 2 корпуса 1, а на меньших основаниях диффузора 3 и раструба 13 смонтированы стыковочные фланцы 14 и 15.

Рассекатель 4 установлен по оси симметрии диффузора 3 и направлен в сторону вершины отражателя газового потока 11.

В частности, отражатель газового потока 11 в поперечном сечении может иметь форму равнобедренного треугольника, равные катеты которого выполнены симметрично изогнутыми к основанию, а вершина отражателя совпадает с осью симметрии газоотвода и направлена в сторону выходного окна 2 корпуса 1.

В частности, отбойник 12, смонтированный по периметру соединения задней 8 и С-образной 9 стенок, в поперечном сечении может иметь форму прямоугольного треугольника.

В одном из вариантов отбойник 12 в поперечном сечении может также иметь форму прямоугольного треугольника, гипотенуза которого выполнена цилиндрически изогнутой внутрь и вогнутой стороной быть направлена во внутреннюю полость корпуса 1 газоотвода.

Рассмотрим осуществление предлагаемого способа снижения аэродинамического сопротивления отработанных выхлопных газов в выхлопном тракте газоперекачивающего агрегата, посредством работы устройства, представленного на фиг. 1-5.

В процессе работы газотурбинный двигатель выделяет отработанные газы, которые с высокой температурой до 780 К и высокой скоростью до 100 м/с поступают в диффузор 3 и распределяются во внутренней полости корпуса 1.

Большая часть отработанных газов, контактируя с раструбом 13 конической формы, причем большее основание раструба 13 диагонально усечено и под острым углом направлено в сторону выходного окна 2, с минимальной потерей скорости меняет свое направление на 90 градусов в корпусе 1 и перемещается в сторону выходного окна 2 и выходит из корпуса 1 в атмосферу.

Оставшаяся часть потока отработанных газов за счет рассекателя 4 разбивается на два отдельных потока, которые с высокой скоростью огибают диффузор 3 и отражатель газового потока 11, и параллельными потоками направляются к выходному окну 2.

Наличие диффузора 3 в виде усеченного конуса, смонтированного по оси симметрии внутренней полости корпуса 1, причем боковые образующие диффузора 3 имеют вогнутую форму в направлении оси его вращения, и большим основанием направленный в сторону потока выходящих отработанных газов позволяет эффективно и равномерно распределить отработанные газы во внутренней полости корпуса 1, тем самым, снизить аэродинамическое сопротивление отработанных газов при перемещении в сторону выходного окна 2.

Наличие раструба 13 конической формы, большее основание которого диагонально усечено под острым углом в направлении выходного окна 2 корпуса 1, позволяет с минимальной потерей скорости отработанных газов изменить их направление на 90 градусов в корпусе 1 и с минимальным аэродинамическим сопротивлением направить в сторону выходного окна 2.

Наличие рассекателя 4 позволяет разбить отработанные газы на два отдельных потока в обратной от выходного окна 2 стороне корпуса 1 и совместно с отражателем газового потока 11 позволяет предотвратить поперечное движение и перемешивание потока отработанных газов в «теневой зоне» корпуса 1, тем самым минимизировать аэродинамическое сопротивление отработанных газов.

Выполнение рассекателя 4 каплевидной формы, причем его нижняя его часть имеет форму сегмента и установлена на боковой образующей усеченного конуса диффузора 3, также минимизирует аэродинамическое сопротивление отработанных газов при их движении по вогнутой поверхности диффузора 3 и при разделении на два отдельных потока в обратной от выходного окна 2 стороне корпуса 1.

Выполнение стенки 9 С-образной формы, а также установка на вогнутой ее части отражателя газового потока 11, в поперечном сечении имеющего форму равнобедренного треугольника, причем вершина отражателя газового потока 11 совпадает с осью симметрии газоотвода и направлена в сторону выходного окна 2, позволяет не только отразить, но и перенаправить поток отработанных газов в сторону выходного окна 2. Это также позволяет исключить «застойные» зоны и обеспечить направленную циркуляцию отработанных газов.

Наличие во внутренней полости корпуса 1 отбойника 12, смонтированного по периметру соединения задней 8 и С-образной 9 стенок, также позволяет исключить «застойные» зоны при движении отработанных газов в корпусе 1, тем самым, минимизировать их аэродинамическое сопротивление в углах корпуса 1.

Выполнение отражателя газового потока 11 в форме равнобедренного треугольника, равные катеты которого выполнены симметрично изогнутыми к основанию, а вершина отражателя совпадает с осью симметрии газоотвода и направлена в сторону выходного окна 2 корпуса 1, также позволяет исключить «застойные» зоны и обеспечить направленную циркуляцию отработанных газов в сторону выходного окна 2 и обеспечить снижение аэродинамического сопротивления при выходе отработанных газов.

Практическая реализация заявляемого изобретения позволяет снизить аэродинамическое сопротивление отработанных газов при их выходе из газоотвода газотурбинного двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СНИЖЕНИЯ ГИДРАВЛИЧЕСКИХ ПОТЕРЬ В ВЫХЛОПНОМ ТРАКТЕ ГАЗОТУРБИННОЙ УСТАНОВКИ И ОСЕРАДИАЛЬНЫЙ ДИФФУЗОР СИЛОВОЙ ТУРБИНЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2654556C2 |

| УСТРОЙСТВО ОТВОДА ВЫХЛОПНЫХ ГАЗОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2021 |

|

RU2775619C1 |

| ВЫХЛОПНОЕ УСТРОЙСТВО ТУРБОМАШИНЫ | 2012 |

|

RU2504665C1 |

| Улитка для выхлопных газов газотурбинного двигателя | 2017 |

|

RU2676907C1 |

| Газоперекачивающий агрегат (ГПА), тракт выхлопа ГПА (варианты), выхлопная труба ГПА и блок шумоглушения выхлопной трубы ГПА | 2018 |

|

RU2684297C1 |

| ГАЗООТВОДНОЕ УСТРОЙСТВО ГАЗОТУРБИННОЙ УСТАНОВКИ | 2001 |

|

RU2226610C2 |

| Выхлопное устройство газоперекачивающего агрегата | 2020 |

|

RU2762816C1 |

| Система выхлопа | 2015 |

|

RU2606298C1 |

| ВЫХЛОПНАЯ УЛИТКА ГАЗОТУРБИННОЙ УСТАНОВКИ | 1999 |

|

RU2209319C2 |

| ПОВОРОТНОЕ УСТРОЙСТВО | 2022 |

|

RU2789113C1 |

Изобретение относится к области турбостроения и предназначено для отвода продуктов сгорания углеводородного топлива из силовых турбин газоперекачивающих агрегатов и энергетических установок в атмосферу. Технической проблемой заявляемого технического решения является создание способа, обеспечивающего снижение аэродинамического сопротивления отработанных выхлопных газов в выхлопном тракте газоперекачивающего агрегата по сравнению с прототипом. Проблема решается в способе снижения аэродинамического сопротивления отработанных выхлопных газов в выхлопном тракте газоперекачивающего агрегата, включающем поступление потока газов в диффузор, поворот потока газов на 90 градусов в радиальной части, достигается тем, что большую часть отработанных газов, контактирующую с раструбом конической формы, с минимальной потерей скорости меняющую свое направление на 90 градусов в корпусе, перемещают в сторону выходного окна и выводят из корпуса в атмосферу, оставшуюся часть потока отработанных газов за счет рассекателя разбивают на два отдельных потока, которые с высокой скоростью огибают диффузор и отражатель газового потока, и параллельными потоками направляют к выходному окну. Технический результат заявляемого изобретения заключается в снижении аэродинамического сопротивления при выходе отработанных выхлопных газов в выхлопном тракте газоперекачивающего агрегата. 5 ил.

Способ снижения аэродинамического сопротивления отработанных выхлопных газов в выхлопном тракте газоперекачивающего агрегата, включающего газоотвод газотурбинного двигателя, содержащий корпус с выходным окном для отработанных газов, диффузор, рассекатель, распорки, отличающийся тем, что корпус содержит раму, переднюю, заднюю и С-образную стенки, вогнутая сторона С-образной стенки направлена в сторону выходного окна, диффузор смонтирован по оси симметрии внутренней полости корпуса между передней и задней стенками и выполнен в виде усеченного конуса, боковые образующие которого имеют вогнутую форму в направлении оси его вращения, и большим основанием направлен в сторону потока выходящих отработанных газов, рассекатель, имеющий каплевидную форму, а нижняя его часть имеет форму сегмента, установлен на боковой образующей усеченного конуса диффузора по его высоте, причем большая сторона рассекателя направлена в сторону потока выходящих отработанных газов, а выпуклой стороной сегмента обращена в сторону образующей усеченного конуса, во внутренней полости корпуса на внутренней стороне С-образной стенки жестко смонтирован отражатель газового потока, в поперечном сечении имеющий форму равнобедренного треугольника, вершина которого совпадает с осью симметрии газоотвода и направлена в сторону выходного окна корпуса с возможностью отражения и перенаправления отработанных газов, перемещающихся во внутренней полости корпуса, для исключения «застойных» зон и обеспечения направленной циркуляции отработанных газов в сторону выходного окна, во внутренней полости корпуса по периметру соединения задней и С-образной стенок смонтирован отбойник, во внутренней полости корпуса установлен раструб конической формы и меньшим основанием жестко соединен с передней стенкой корпуса, причем большее основание раструба диагонально усечено под острым углом в направлении выходного окна корпуса, а на меньших основаниях диффузора и раструба смонтированы стыковочные фланцы.

| Способ предотвращения неравномерных осадок зданий в зоне вечной мерзлоты | 1958 |

|

SU149353A1 |

| УСТРОЙСТВО ОТВОДА ВЫХЛОПНЫХ ГАЗОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2021 |

|

RU2775619C1 |

| Выхлопное устройство турбомашины | 2002 |

|

RU2220285C2 |

| CN 116181488 A, 30.05.2023 | |||

| ГАЗООТВОДНОЕ УСТРОЙСТВО ГАЗОТУРБИННОЙ УСТАНОВКИ | 2001 |

|

RU2202697C2 |

| Холодная ртутно-кварцевая лампа с питанием ультравысокой частотой через один электрод | 1949 |

|

SU109218A1 |

| МНОГОКАНАЛЬНОЕ УСТРОЙСТВО СЧИТЫВАНИЯ ДЛЯ ФОТОПРИЕМНИКОВ | 2007 |

|

RU2357323C1 |

Авторы

Даты

2024-07-29—Публикация

2023-09-27—Подача