Изобретение относится к области цветной металлургии, в частности металлургии низколегированных сплавов на основе меди, и может быть использовано для изготовления стенок камер сгорания реактивных двигателей, водоохлаждаемых прессформ, жаропрочных проводов, контактов и т.д.

Существует много сплавов на основе меди, содержащих в качестве легирующих элементов кобальт, хром, кремний. Эти системы сплавов кроме сложнолегированного твердого раствора содержат еще, по крайней мере две упрочняющие фазы Co2Si и Cr3Si, которые обеспечивают необходимый эффект старения.

Известен поддающийся твердению и упрочнению медный сплав, содержащий, мас. %: 1,2 - 2,7 кобальта, 0,3 - 0,7 бериллия, 0,01 - 0,5 магния и/или 0,005 - 0,2 железа, до 0,15 по меньшей мере один элемент из группы хром, церий, используемый для изготовления блоков литьевых форм для боковых заграждений ленточных разливочных устройств (RU 2301844 С2, С22С 9/06, опубликован 26.07.2007). Сплав обладает высокой износостойкостью и высоким сопротивлением к образованию трещин. Однако, при длительных тепловых нагрузках сплав показывает недостаточную жаропрочность.

Известен закаленный сплав, содержащий, мас. %: 1,2 - 2,7 кобальта, 0,01 - 0,5 циркония, 0,3 - 0,7 бериллия, 0,005 - 0.2 магния, до 0,15 хрома, до 0,15 церия. Сплав предназначен для изготовления литейных форм, в частности для перегородок установки для литья полос (DE 50307676 D1, С22С 9/06, 30.08.2007). Сплав имеет предел прочности при растяжении 700 - 900 МПа, твердость по Викерсу 230 - 280 HV, прочность на разрыв при 500°С по меньшей мере 450 МПа (по IACS). Недостатком известного сплава является то, что при рабочих температурах выше 500°С и длительных нагрузках он обладает недостаточной жаропрочностью и теплопроводностью.

Известен прокатанный сплав на основе меди, содержащий от 0,05 до 10 мас. % по меньшей мере одного элемента, выбранного из Be, Mg, Al, Si, P, Ti, Cr, Mn, Fe, Co, Ni, Zr, Sn. Сплав предназначен для изготовления электронных компонентов (ЕР 2042613 Аl, С22С 9/06, 01.04.2009). Сплав обладает высокой обрабатываемостью, необходимой для изготовления компактных частей электронных изделий, но не приспособлен для использования при высоких температурах.

Наиболее близким к предложенному является сплав на основе меди, содержащий, мас. %: 0,4- 3,0 Со, 0,09 - 1.0 Si, до 1,0 элементов, выбранных из Cr, Ni, Mg, Mn, Fe, Sn, Zn, Al, P (JP 2011246740 A, C22C 9/06, 08.12.2011). Сплав используется для изготовления электронных устройств из листового полуфабриката и не решает проблему создания сплава, стойкого в условиях работы при температурах порядка 600°С.

Сущность изобретения.

Задачей, на которую направлено изобретение, является создание сплава с высокой жаропрочностью при сохранении тепло- и электропроводности на уровне не ниже 80% от меди.

Техническим результатом изобретения является повышение жаропрочности сплава при температуре 600°С и стойкости при термоциклировании.

Задача решается, а технический результат достигается тем, что низколегированный тепло- и электропроводный сплав на основе меди, содержащий кобальт, хром, кремний и магний, дополнительно содержит литий, церий, бор, при следующем соотношении компонентов, мас. %:

при этом сплав имеет структуру, содержащую фазы Co2Si и Co3Si.

При этом после термической или термомеханической обработки сплав имеет временное сопротивление разрыву при 600°С не менее 130 МПа, время до разрушения при постоянно действующем напряжении 59 МПа и температуре 600°С не менее 215 минут, количество циклов до разрушения сплава при постоянно действующем напряжении 59 МПа и циклическом изменении температуры в интервале 600°С - 100°С не менее 130.

Полученные свойства заявленного сплава позволяют изготавливать из него жаропрочные, тепло- и электропроводные изделия, в частности детали ракетного двигателя, такие как внутренние стенки камеры сгорания, днище, форсунки и др.

Сущность изобретения заключается в следующем. Совместное введение в сплав кобальта, хрома и кремния в пределах 0,10 - 0,45, 0,10-0,45, 0,10 - 0,20 соответственно, позволило оптимизировать морфологию выделяющихся фаз Co2Si и Co3Si, а именно уменьшить размер фаз, увеличить равномерность распределения их в объеме сплава и замедлить процесс коагуляции фаз, что положительно сказывается на повышении уровня жаропрочности сплава при высоких температурах.

Использование микродобавок поверхностно-активных элементов, таких как магний, литий, церий, бор, в заявленных пределах позволило обеспечить наилучшее сочетание жаропрочности и теплопроводности. Это связано с тем, что их атомы, располагаясь в области межфазных границ снижают различия между параметрами решеток фаз выделения и матрицы, дополнительно замедляя диффузионные процессы в сплаве в результате взаимодействия с дефектами кристаллической структуры. Увеличение содержания магния выше 0,05 и лития, церия, бора суммарно выше 0,08 не приводит к повышению жаропрочности, но значительно снижает теплопроводность сплава.

Кроме того, являясь активными раскислителями они снижают содержание кислорода в расплаве меди, тем самым уменьшая количество оксидов хрома, что в свою очередь способствует сохранению электро- и теплопроводности сплава, а также его технологичности. Экспериментально установлено, что указанные добавки в заявленных количествах значительно уменьшают размер зерна в сплаве, что способствует повышению его жаропрочности.

Примеры осуществления изобретения.

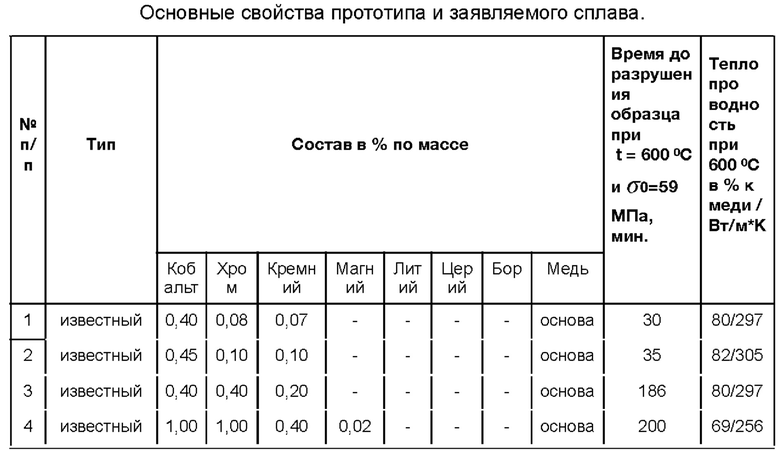

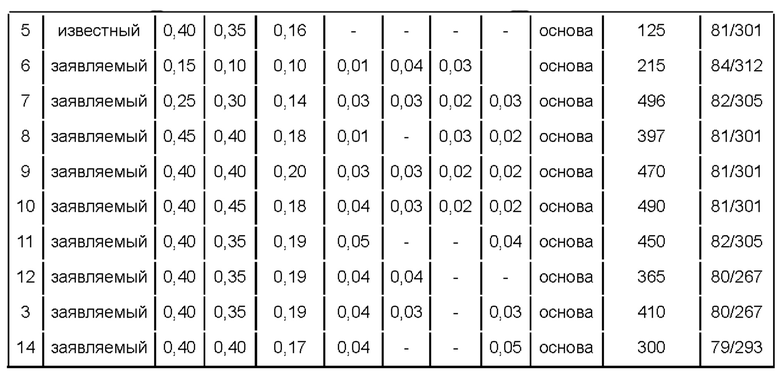

Согласно заявленному изобретению было выплавлено 9 сплавов, химический состав которых представлен в таблице, примеры 6-14.

Для сравнения в таблице приведены составы и свойства известного сплава, примеры 1 -5.

Выплавку сплавов во всех примерах проводили в вакуумной индукционной печи в графитовом тигле. Для приготовления шихты для выплавки сплава использовали катодную медь МО, кобальт КО, кремний Кр.1, металлический магний, литий, церий. Хром вводили в расплав в виде лигатуры Сu - Сг с процентным содержанием 8-10%, а бор в виде лигатуры Сu - В с процентным содержанием 2-3%. Слитки отливали в виде круглых или плоских заготовок.

Плоские слитки нагревали до температуры 850 - 920°С и прокатывали до толщины 10 мм. Из полученных листов вырезалась круглая заготовка требуемого диаметра, из которой в дальнейшем методом многооперационной штамповки изготавливалась осесимметричная деталь заданного профиля для изготовления внутренней стенки камеры сгорания ракетного двигателя. Для снятия внутренних напряжений в процессе глубокой вытяжки проводили промежуточные отжиги при температуре 550°С.

Круглые слитки прессовали при температуре 850 - 920°С с диаметра 100 мм до диаметра 40 мм с последующим волочением на цепном стане до диаметра 8 мм. Для снятия напряжений в процессе волочения проводили промежуточные отжиги при 550°С. Полученные прутки формировали в заготовки в виде бухты с использованием стыкосварочной машины и проводили волочение до диаметра 1,2 мм.

Детали изготавливали методом аддитивной технологии. Использование для выращивания изделий проволоки, а не порошка, позволяет снять ограничения по габаритам получаемых изделий и кратно увеличить скорость построения. Проволоку диаметром 1,2 мм рядно наматывали на катушки, которые использовали в установке по выращиванию деталей. Из выращенной заготовки конической формы получали осесимметричные детали заданного профиля методом ротационной вытяжки, в частности внутреннюю стенку камеры сгорания ракетного двигателя.

Для исследования свойств сплавов отбирали из каждой партии полученных сплавов образцы, на которых по стандартным технологиям определяли временное сопротивление разрыву и теплопроводность при 600°С, время до разрушения образцов при температуре 600°С и постоянно действующем напряжении 59 МПа, а также количество циклов до разрушения при постоянно действующем напряжении 59 МПа и циклическом изменении температуры в интервале 600°С - 100°С.

Результаты испытаний приведены в таблице.

Анализ представленных в таблице данных показал, что сплавы заявленного состава выдерживают до разрушения образцов при температуре 600°С и напряжении 59 МПа более 400 мин., при сохранении уровня теплопроводности.

Также испытания образцов заявленных сплавов, имеющих химический состав, представленный в таблице (примеры 7, 9, 10), показали, что при термоциклировании в интервале температур 600°С - 100°С под постоянно действующим напряжении 59 МПа количество циклов до разрушения составляет 140 - 210, а временное сопротивление разрыву при 600°С составляет от 130 до 200 МПа

Таким образом, заявленные составы низколегированного жаропрочного тепло- и электропроводного сплава на медной основе позволяют существенно повысить его жаропрочность при рабочих температурах при сохранении уровня теплопроводности близкой к чистой меди.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ИЗ ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО НИЗКОЛЕГИРОВАННОГО СПЛАВА НА МЕДНОЙ ОСНОВЕ И СПОСОБ ПРОИЗВОДСТВА ИЗ НЕГО МЕТАЛЛОПРОДУКЦИИ | 2007 |

|

RU2378403C2 |

| СПЛАВ НА ОСНОВЕ ЗОЛОТА, УПРОЧНЕННЫЙ ИНТЕРМЕТАЛЛИДАМИ, СОДЕРЖАЩИМИ КОБАЛЬТ, (ВАРИАНТЫ) | 2015 |

|

RU2604145C1 |

| ЮВЕЛИРНЫЙ СПЛАВ НА ОСНОВЕ ПАЛЛАДИЯ, УПРОЧНЕННЫЙ ИНТЕРМЕТАЛЛИДАМИ, СОДЕРЖАЩИМИ КОБАЛЬТ (ВАРИАНТЫ) | 2015 |

|

RU2582836C1 |

| ЖАРОПРОЧНЫЙ ХРОМОНИКЕЛЕВЫЙ СПЛАВ С АУСТЕНИТНОЙ СТРУКТУРОЙ | 2012 |

|

RU2485200C1 |

| Жаропрочный сплав | 2021 |

|

RU2765806C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ С РАВНООСНОЙ СТРУКТУРОЙ ИНТЕГРАЛЬНЫХ КОЛЕС И РАБОЧИХ ЛОПАТОК | 2015 |

|

RU2585148C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2674274C1 |

| Жаропрочный сплав | 2019 |

|

RU2700346C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2017 |

|

RU2656908C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

Изобретение относится к металлургии, в частности металлургии низколегированных сплавов на основе меди, и может быть использовано для изготовления стенок камер сгорания реактивных двигателей, водоохлаждаемых пресс-форм, жаропрочных проводов, контактов и т. д. Низколегированный жаропрочный сплав на основе меди содержит, мас.%: кобальт 0,10-0,45, хром 0,10-0,45, кремний 0,10-0,20, магний до 0,05, по меньшей мере один элемент, выбранный из группы, содержащей литий, церий, бор, до 0,08 в сумме, при этом сплав имеет структуру, содержащую фазы Co2Si и Cr3Si. Изобретение также относится к тепло- и электропроводному изделию, выполненному из указанного медного сплава, в частности к детали ракетного двигателя. Изобретение направлено на создание сплава с высокой жаропрочностью при сохранении тепло- и электропроводности на уровне не ниже 80 % от меди. 2 н. и 4 з.п. ф-лы, 1 табл., 9 пр.

1. Низколегированный жаропрочный, тепло- и электропроводный сплав на основе меди, содержащий кобальт, хром, кремний и магний, отличающийся тем, что он дополнительно содержит литий, церий и бор, при следующем соотношении компонентов, мас.%:

при этом сплав имеет структуру, содержащую фазы Co2Si и Со3Si.

2. Сплав по п. 1, отличающийся тем, что он имеет временное сопротивление разрыву при 600°С не менее 130 МПа.

3. Сплав по п. 1, отличающийся тем, что он имеет время до разрушения при постоянно действующем напряжении 59 МПа и температуре 600°С не менее 215 мин.

4. Сплав по п. 1, отличающийся тем, что количество циклов до разрушения сплава при постоянно действующем напряжении 59 МПа и циклическом изменении температуры в интервале 600-100°С составляет не менее 130.

5. Изделие из низколегированного жаропрочного, тепло- и электропроводного сплава на основе меди, отличающееся тем, что оно выполнено из низколегированного жаропрочного, тепло- и электропроводного сплава на основе меди по любому из пп. 1-4.

6. Изделие по п. 5, отличающееся тем, что оно представляет собой деталь ракетного двигателя.

| JP 5544316 B2, 09.07.2014 | |||

| JP 5514762 B2, 04.06.2014 | |||

| JP 2012167319 A, 06.09.2012 | |||

| JP 2011246740 A, 08.12.2011 | |||

| RU 94026798 A1, 20.04.1997. |

Авторы

Даты

2024-07-30—Публикация

2023-10-16—Подача