Изобретение относится к металлургии, в частности к составу жаропрочного коррозионно-стойкого сплава на основе никеля для изготовления деталей котлов и паровых турбин (труб, роторов, дисков), работающих при ультрасверхкритических параметрах пара при температурах до 760°С, методами литья с последующим горячим деформированием или методами порошковой металлургии.

Коррозионно-стойкие жаропрочные сплавы для конструкций, работающие при ультрасверхкритических параметрах пара, должны соответствовать следующим критериям:

- обладать высокой технологичностью при горячей деформации или изостатическом прессовании;

- иметь удовлетворительную свариваемость, в том числе, с аустенитными сталями;

- иметь коэффициент теплового расширения максимально приближенным к коэффициентам теплового расширения аустенитных сталей во избежание разрушения разнородных сварных соединений во время пусков-остановов;

- обеспечивать минимально допустимую плотность деталей вращения (роторов, дисков) для повышения коэффициента полезного действия турбин;

- обеспечивать структурную стабильность на заданный ресурс;

- обеспечивать наряду с жаропрочностью высокое сопротивление окислению и коррозионным воздействиям.

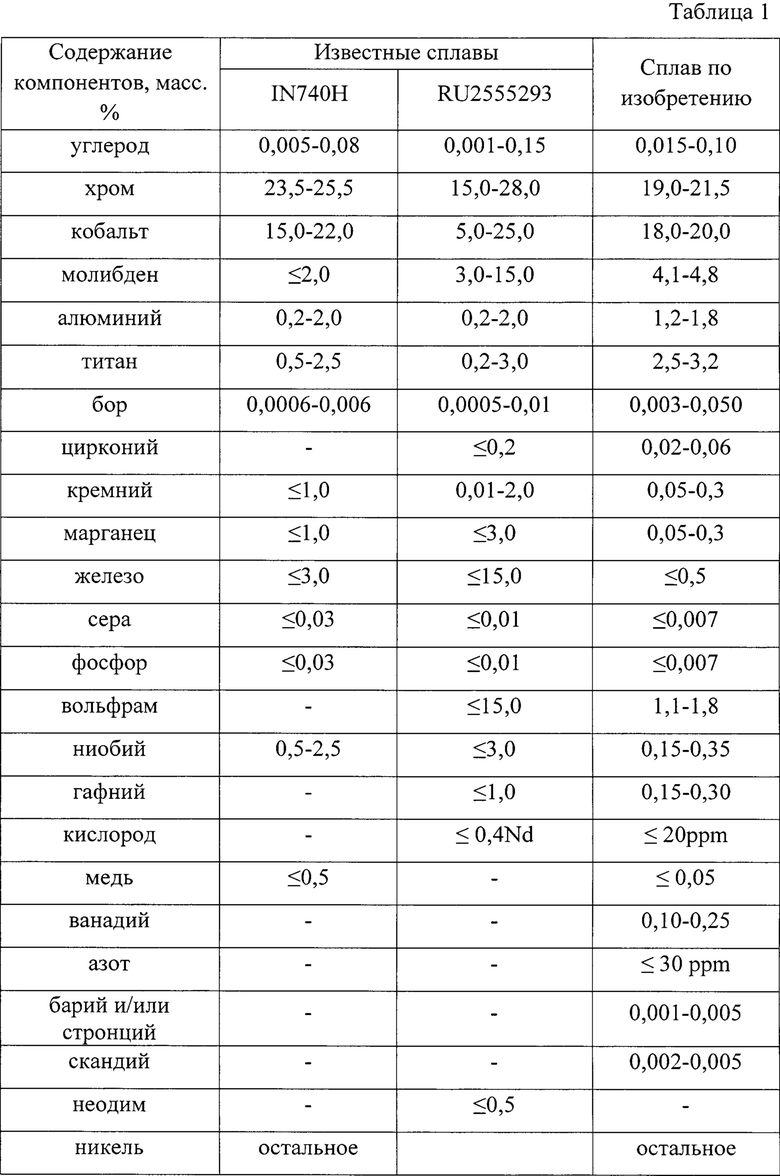

Известен деформируемый никелевый сплав IN740H, содержащий углерод, хром, кобальт, молибден, алюминий, титан, ниобий, бор, кремний, марганец, железо, серу, фосфор, медь и никель при следующем соотношении компонентов, мас. %: углерод 0,005-0,08; хром 23,5-25,5; кобальт 15,0-22,0; молибден ≤2,0; алюминий 0,2-2,0; титан 0,5-2,5; ниобий 0,5-2,5; бор 0,0006-0,006; кремний ≤1,0; марганец ≤1,0; железо ≤3,0; сера ≤0,03; фосфор ≤0,03; медь ≤0,5; никель остальное (Specification INCONEL alloy 740Н, Special Metals Corp., Official site; David S. Tung, John C. Lippold, Weld Solidification Behavior of Ni-base Superalloys for Use in Advanced Supercritical Coal-fired Power Plants, Superalloys 2012, pp. 563-567).

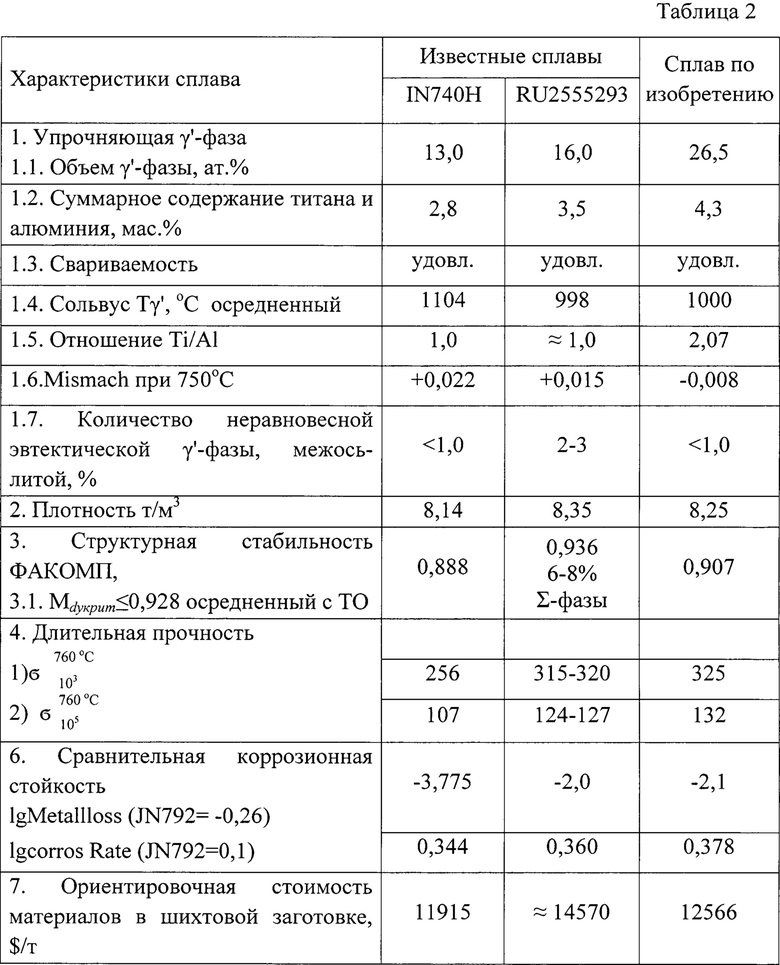

Сплав IN740H, используемый для изготовления труб, дисков, роторов паровых турбин, котлов и газотурбинных установок, относится к классу сплавов, упрочненных второй фазой (γ'-фазы ~ 13 ат. %), обладает жаропрочностью при 760°С  =80-100 МПа, что находится ниже требований конструкторов к материалу труб, работающих в котлах при ультрасверхкритических параметрах пара.

=80-100 МПа, что находится ниже требований конструкторов к материалу труб, работающих в котлах при ультрасверхкритических параметрах пара.

Известен сплав на основе никеля, для изготовления изделий, работающий при высоких температурах и нагрузках, содержащий углерод, хром, кобальт, молибден, алюминий, титан, бор, цирконий, кремний, марганец, железо, бериллий, серу, фосфор, медь, тантал, вольфрам, ниобий, гафний, лантан, церий, неодим, ванадий, азот, кальций, магний и никель при следующем соотношении компонентов, мас. %: углерод 0,001-0,3; хром 5,0-30,0; кобальт ≤30,0; молибден ≤15,0; алюминий 0,1-9,0; титан 0,1-6,5; бор 0-0,03; цирконий ≤1,2; кремний ≤1,5; марганец ≤1,0; железо ≤5,0; бериллий ≤0,5; сера ≤0,01; фосфор ≤0,02; медь 0-0,9; тантал ≤5,0; вольфрам ≤15,0; ниобий 0-7,0; гафний 0-8,0; лантан 0-0,2; церий 0-0,2; неодим 0-0,2; ванадий 0-6; азот 0-0,15; кальций ≤0,08; магний ≤0,15 никель остальное (DE 1233609, C22F 1/10, опубликовано 02.02.1967).

Также известен жаропрочный сплав на основе никеля для изготовления котлов, работающий при ультрасверхкритических параметрах пара, содержащий углерод, хром, кобальт, молибден, алюминий, титан, бор, цирконий, кремний, марганец, железо, серу, фосфор, тантал, рений, вольфрам, ниобий, гафний, иттрий, лантан, церий, неодим, ванадий, кальций, магний, олово, свинец, сурьму, цинк, мышьяк и никель при следующем соотношении компонентов, мас. %: углерод ≤0,1; хром 15,0-28,0; кобальт ≤20,0; молибден ≤15,0; алюминий 0,5-2,0; титан 0,5-2,0; бор 0,0005-0,01; цирконий ≤0,2; кремний ≤1,0; марганец ≤1,0; железо ≤15,0; сера ≤0,01; фосфор ≤0,03; тантал ≤8,0; рений ≤8,0; вольфрам 5,0-20,0; ниобий ≤1,0; гафний ≤1,0; иттрий ≤0,5; лантан ≤0,5; церий ≤0,5; неодим 0,001-0,1; ванадий ≤1,5; кальций ≤0,005; магний ≤0,05; олово ≤0,02; свинец ≤0,01; сурьма ≤0,005; цинк ≤0,005; мышьяк ≤0,005; никель остальное (WO 2010038826, С22С 19/055, опубликовано 08.04.2010).

Известные сплавы имеют высокое содержание тугоплавких компонентов (вольфрама, молибдена, рения и тантала), что снижает их технологичность при горячей обработке. Кроме того, повышенное содержания молибдена, кобальта и хрома приводит в процессе наработки к образованию охрупчивающей σ-фазы, что делает сплавы структурно нестабильными и ведет к существенному снижению их пластичности, особенно в зоне их сварных соединений.

Наиболее близким по технической сущности является жаропрочный сплав на основе никеля для изготовления труб пароперегревателей, котлов и реакторов с суперсверхкритическими параметрами пара, содержащий углерод, хром, кобальт, молибден, алюминий, титан, бор, цирконий, кремний, марганец, железо, серу, фосфор, тантал, рений, вольфрам, ниобий, гафний, иттрий, лантан, церий, неодим, кальций, магний, кислород и никель при следующем соотношении компонентов, мас. %: углерод 0,001-0,15; хром 15,0-28,0; кобальт 5,0-25,0; молибден 3,0-15,0; алюминий 0,2-2,0; титан 0,2-3,0; бор 0,0005-0,01; цирконий ≤0,2; кремний 0,01-2,0; марганец ≤3,0; железо ≤15,0; сера ≤0,01; фосфор ≤0,01; тантал ≤8,0; рений ≤8,0; вольфрам ≤15,0; ниобий ≤3,0; гафний ≤1,0; иттрий ≤0,5; лантан ≤0,5; церий ≤0,5; неодим ≤0,5; кальций ≤0,05; магний ≤0,05; кислород ≤0,4 содержания неодима; никель остальное (RU 2555293, С22С 19/055, опубликовано 10.07.2015).

Известный сплав обладает удовлетворительной свариваемостью и достаточно высокими показателями по коррозионной стойкости и жаропрочности. Однако, из-за высокого содержания тугоплавких компонентов (вольфрама и молибдена при малых содержаниях рения и тантала) известный сплав имеет очень высокую температуру полного растворения упрочняющей γ'-фазы (≈ 1180°С), что приводит к деформации труб. Кроме того, из-за повышенного содержания молибдена, кобальта и хрома в известном сплаве в процессе наработки образуется охрупчивающая σ-фаза (до 6-8%), что делает сплав структурно нестабильным и ведет с существенному снижению его пластичности, особенно его сварных соединений.

Целью изобретения и его техническим результатом является создание жаропрочного сплава с повышенными структурной стабильностью на ресурс и длительной прочностью изделий, работающих при температурах до 760°С на ресурс 2×105 часов, полученных или из литой шихтовой заготовки горячим деформированием, или методами порошковой металлургии, сочетающими высокое сопротивление окислению и коррозионным воздействиям, а также имеющими достаточную пластичность при горячей деформации и сварке.

Технический результат достигается тем, что жаропрочный сплав на основе никеля для изготовления деталей котлов и паровых турбин, работающих при ультрасверхкритических параметрах пара содержит углерод, хром, кобальт, молибден, алюминий, титан, бор, цирконий, кремний, марганец, железо, серу, фосфор, вольфрам, ниобий, гафний, кислород, медь, ванадий, азот, барий и/или стронций, скандий и никель при следующем соотношении компонентов, мас. %: углерод 0,015-0,10; хром 19,0-21,5; кобальт 18,0-20,0; молибден 4,1-4,8; алюминий 1,2-1,8; титан 2,5-3,2; бор 0,003-0,05; цирконий 0,01-0,06; кремний 0,05-0,3; марганец 0,05-0,3; железо ≤0,5; сера ≤0,007; фосфор ≤0,007; вольфрам 1,1-1,8; ниобий 0,15-0,35; гафний 0,15-0,30; кислород ≤20 ppm; медь ≤0,05; ванадий 0,1-0,25; азот ≤30 ppm; барий и/или стронций 0,0001-0,01; скандий 0,002-0,005; никель остальное, при этом суммарное содержание титана и алюминия составляет ≤4,4 мас. %, а соотношение содержания титана к содержанию алюминия - 1,9-2,1.

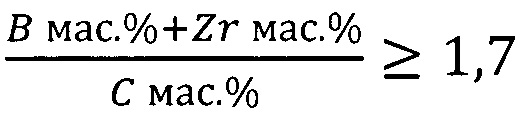

Технический результат также достигается тем, что оптимальное содержание углерода, циркония и бора при изготовлении изделий горячим деформированием составляет, мас. %: углерод 0,03-0,10; цирконий 0,02-0,06; бор 0,004-0,01; и оптимальное содержание углерода, циркония и бора при изготовлении деталей методами порошковой металлургии составляет, мас. %: углерод 0,015-0,04; цирконий 0,02-0,05; бор 0,015-0,04, при соблюдении соотношения  .

.

В сплаве по изобретению количество упрочняющей γ'-фазы, дополнительно залегированной ниобием, составляет 26-28 ат. %, что обеспечивает повышенную стабильность сплава на ресурс. При этом твердый раствор дополнительно залегирован вольфрамом (оптимально 1,4 мас. %), что в совокупности с легированием ниобием обеспечивает высокий уровень жаропрочности:  =325 МПа и

=325 МПа и  =132 МПа. Кроме того, оптимальное содержание гафния в сочетании с ниобием в заявленных концентрациях обеспечивает стабилизацию карбидов и достаточную пластичность на длительный ресурс изделий и их сварных соединений, полученных литьем или методами порошковой металлургии.

=132 МПа. Кроме того, оптимальное содержание гафния в сочетании с ниобием в заявленных концентрациях обеспечивает стабилизацию карбидов и достаточную пластичность на длительный ресурс изделий и их сварных соединений, полученных литьем или методами порошковой металлургии.

При суммарном содержании титана и алюминия ≤4,4 мас. % и высоком отношении содержания титана к содержанию алюминия 1,9-2,1 в сочетании с высоким содержанием хрома (около 20 мас. %) и присутствием в сплаве марганца и кремния способствуют повышенной коррозионной стойкости, в том числе сварных соединений.

Ограничение содержания естественной примеси меди ≤0,05 мас. % способствует повышению коррозионной стойкости сплава по изобретению

Введение ванадия в концентрациях 0,1-0,25 мас. % в сочетании с барием и/или стронцием, в концентрациях 0,0001-0,01 мас. % повышают прочность сплава, полученного литьем или методами порошковой металлургии, особенно в зоне термического влияния сварного шва сварного соединения с аустенитными сталями.

Скандий в концентрациях 0,002-0,005 мас. % снижает вероятность образования трещин при горячей деформации литой заготовки, повышает коррозионную стойкость, способствует повышению ресурса сварных соединений из сплава по изобретению за счет уменьшения чувствительности к дефектам сварного шва.

Ограничение содержания кислорода ≤20 ppm и азота ≤30 ppm исключает образование газовой и газоусадочной пористости, причем присутствие азота способствует измельчению структуры металла, в том числе в околошовной зоне.

Заявленные соотношения компонентов в сплаве по изобретению исключают в процессе наработки выделение охрупчивающих фаз и эвтектических образований, а также позволяют осуществлять изготовление горячим деформированием или методом порошковой металлургии различных элементов котлов, паровых и газовых турбин, работающих при температурах до 760°С, которые выбирают из группы: труба, поковка (ротор), диск, детали сложной геометрии.

Для изготовления деталей горячим деформированием или методами порошковой металлургии (изостатическим прессование порошка с размером частиц 10-100 мкм) используют известные способы и устройства, включая методы и устройства для термообработки. Деформирование труб проводят в однофазной области, т.к. при температуре ≈ 1000°С происходит полное растворение упрочняющей γ'-фазы. Термическая обработка изделий из сплава по изобретению, полученных горячим деформированием, включает гомогенизирующий отжиг при температурах, близких к 1000°С, в течение 3-5 часов с последующим старением. При этом оптимальное содержание углерода, циркония и бора при изготовлении изделий горячим деформированием составляет, мас. %: углерод 0,03-0,10; цирконий 0,02-0,06; бор 0,004-0,01.

Уголковое соединение труб большого диаметра (до 500 мм) изготавливают методом порошковой металлургии, причем предварительно опрессованные заготовки массой 50-120 кг обрабатывают методом изостатического прессования в газостате в однофазной области при температуре ≈ 1000°С в течение 4-6 часов. При изготовлении деталей методами порошковой металлургии с использованием порошков размером 10-150 мкм оптимальное содержание углерода, циркония и бора составляет, мас. %: углерод 0,015-0,04; цирконий 0,02-0,05; бор 0,015-0,04, при соблюдении соотношения  .

.

Достижение поставленного технического результата можно проиллюстрировать данными из таблиц 1 и 2.

Служебные характеристики известных сплавов и сплава по изобретению были оценены с использованием известной методики ФАКОМП и других известных методик расчета свойств жаропрочных сплавов на основе никеля по его химическому составу. Известные методики позволяют с известной степенью достоверности оценить структурную стабильность сплава на ресурс (образование охрупчивающих фаз), склонность к выделению неравновесных эвтектических фаз, на месте которых при термообработке образуются поры и трещины, характеристики длительной прочности, критические точки сплава и другие его физико-механические свойства (H. Harada и др., Сб. Superalloys, 1988; p.p. 733-742; H. Harada и др., Сб. Superalloys, 2000; p.p. 729-736; H. Harada, Сб. Alloys Design for Nickel-base Superalloys, 1982, p.p. 721-735).

Из представленных данных видно, что изделия из сплава по изобретению, полученные из литой шихтовой заготовки горячим деформированием или методами порошковой металлургии, будут обладать повышенной структурной стабильностью на ресурс и длительной прочностью при температурах до 760°С, при высоком сопротивлении окислению и коррозионным воздействиям, и иметь достаточную пластичность при горячей деформации и сварке.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2018 |

|

RU2678352C1 |

| ЖАРОПРОЧНЫЙ НИКЕЛЕВЫЙ СПЛАВ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ МЕТОДОМ МЕТАЛЛУРГИИ ГРАНУЛ | 2010 |

|

RU2428497C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1997 |

|

RU2130088C1 |

| ГРАНУЛИРУЕМЫЙ ВЫСОКОЖАРОПРОЧНЫЙ НИКЕЛЕВЫЙ СПЛАВ И ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ИЗ НЕГО | 2016 |

|

RU2623540C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ С РАВНООСНОЙ СТРУКТУРОЙ ИНТЕГРАЛЬНЫХ КОЛЕС И РАБОЧИХ ЛОПАТОК | 2015 |

|

RU2585148C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2538054C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ ДЕТАЛЕЙ ГОРЯЧЕГО ТРАКТА ГАЗОТУРБИННЫХ УСТАНОВОК, ИМЕЮЩИХ РАВНООСНУЮ СТРУКТУРУ | 2015 |

|

RU2581337C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ СОПЛОВЫХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2017 |

|

RU2636338C1 |

| ПОРОШКОВЫЙ ЖАРОПРОЧНЫЙ НИКЕЛЕВЫЙ СПЛАВ | 2008 |

|

RU2368683C1 |

| Жаропрочный никелевый сплав | 2019 |

|

RU2697674C1 |

Изобретение относится к металлургии, в частности к составу жаропрочного коррозионно-стойкого сплава на основе никеля для изготовления деталей котлов и паровых турбин (труб, роторов, дисков), работающих при ультрасверхкритических параметрах пара при температурах до 760°С, методами литья с последующим горячим деформированием или методами порошковой металлургии. Жаропрочный сплав на основе никеля для изготовления деталей котлов и паровых турбин содержит, мас. %: углерод 0,015-0,10; хром 19,0-21,5; кобальт 18,0-20,0; молибден 4,1-4,8; алюминий 1,2-1,8; титан 2,5-3,2; бор 0,003-0,05; цирконий 0,01-0,06; кремний 0,05-0,3; марганец 0,05-0,3; железо ≤0,5; сера ≤0,007; фосфор ≤0,007; вольфрам 1,1-1,8; ниобий 0,15-0,35; гафний 0,15-0,30; кислород ≤20 ppm; медь ≤0,05; ванадий 0,1-0,25; азот ≤30 ppm; скандий 0,002-0,005; барий и/или стронций 0,0001-0,01; никель остальное, при этом суммарное содержание титана и алюминия составляет ≤4,4 мас. %, а соотношение содержания титана к содержанию алюминия - 1,9-2,1. Сплав характеризуется повышенной структурной стабильностью на ресурс и высокими значениями длительной прочности изделий, работающих при температурах до 760°С на ресурс 2×105 часов. 2 з.п. ф-лы, 2 табл.

1. Жаропрочный сплав на основе никеля для изготовления деталей котлов и паровых турбин, содержащий углерод, хром, кобальт, молибден, алюминий, титан, бор, цирконий, кремний, марганец, железо, серу, фосфор, вольфрам, ниобий, гафний, кислород и никель, отличающийся тем, что он дополнительно содержит медь, ванадий, азот, скандий, барий и/или стронций, при следующем соотношении компонентов, мас. %: углерод 0,015-0,10; хром 19,0-21,5; кобальт 18,0-20,0; молибден 4,1-4,8; алюминий 1,2-1,8; титан 2,5-3,2; бор 0,003-0,05; цирконий 0,01-0,06; кремний 0,05-0,3; марганец 0,05-0,3; железо ≤0,5; сера ≤0,007; фосфор ≤0,007; вольфрам 1,1-1,8; ниобий 0,15-0,35; гафний 0,15-0,30; кислород ≤20 ppm; медь ≤0,05; ванадий 0,1-0,25; азот ≤30 ppm; скандий 0,002-0,005; барий и/или стронций 0,0001-0,01; никель остальное, при этом суммарное содержание титана и алюминия составляет ≤4,4 мас. %, а соотношение содержания титана к содержанию алюминия - 1,9-2,1.

2. Жаропрочный сплав по п. 1, отличающийся тем, что при изготовлении деталей горячим деформированием содержание углерода, циркония и бора составляет, мас. %: углерод 0,03-0,10; цирконий 0,02-0,06; бор 0,004-0,01.

3. Жаропрочный сплав по п. 1, отличающийся тем, что при изготовлении деталей методами порошковой металлургии содержание углерода, циркония и бора составляет, мас. %: углерод 0,015-0,04; цирконий 0,02-0,05; бор 0,015-0,04, при соблюдении соотношения  .

.

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2012 |

|

RU2555293C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1996 |

|

RU2125110C1 |

| US 4093476 A, 06.06.1978 | |||

| СПОСОБ МОДЕЛИРОВАНИЯ ЭВАКУАЦИИ ВНУТРИХРУСТАЛИКОВЫХ ПУЗЫРЬКОВ ГАЗА В ХИРУРГИИ КАТАРАКТЫ С ФЕМТОЛАЗЕРНЫМ СОПРОВОЖДЕНИЕМ НА КАДАВЕРНЫХ СВИНЫХ ГЛАЗАХ | 2019 |

|

RU2743362C2 |

Авторы

Даты

2017-12-07—Публикация

2017-03-27—Подача