Область техники, к которой относится изобретение

Настоящее изобретение относится к области уменьшения отложений осадков или нестабильных или нерастворимых молекул в резервуарах с дном с уменьшающимся сечением и переменным углом наклона, обычно с выпуклым дном, таких как реактора, разделительные и дистилляционные сосуды, месильные аппараты, смесители, декантаторы, использующиеся в процессах, производящих жидкости, способные загрязнять указанные резервуары. Таким образом, изобретение относится к процессам, производящим или обрабатывающим жидкости, способные загрязнять резервуары, в частности, но без ограничений, к таким процессам как висбрекинг, гидрокрекинг в кипящем слое, каталитический крекинг, замедленное коксование в переработке нефтепродуктов, а также к процессам сжижения угля и обработки биомассы. Например, настоящее изобретение с успехом может применяться к разделительным и дистилляционным сосудам, размещенным за установками нефтепереработки, обрабатывающих тяжелые или загрязняющие продукты.

Уровень техники

Уменьшение осадков, загрязняющих резервуары некоторых видов оборудования, является основной проблемой в установках очистки или конверсии углеводородного сырья, в частности, тяжелых фракций. Действительно, загрязнение резервуаров влечет остановку установки и ее демонтаж для осуществления чистки. В установках конверсии углеводородного сырья, в частности, в кипящем слое, загрязнение стенок и дна резервуаров разделительного оборудования может быть обусловлено частицами типа асфальтенов, которые флокулируют, образуя твердые осадки, молекулами, адсорбирующимися на стенке, частицами кокса, катализаторной пылью, сульфидами металлов на основе никеля, железа и/или ванадия и, в более общем смысле, любыми твердыми веществами в обрабатываемом углеводородном сырье.

В патентной заявке US4534851A описан способ введения жидкого углеводородного сырья в линию переноса в реакционную зону, включающий введение пара и углеводородного сырья в восходящем потоке в виде отдельных концентрических потоков, причем поток углеводородного сырья является внутренним потоком, а поток пара является периферическим потоком, и включающий направление части пара к внутренней стенке указанной линии переноса, тогда как остальная часть пара и углеводородное сырье выводятся из этой зоны в направлении, параллельном продольной оси.

Однако эта заявка не описывает устройства, позволяющего уменьшить застойные зоны путем рециркуляции жидких углеводородов или внесения внешней подпиточной жидкости одновременно внутрь усеченно-конической части и/или внутрь цилиндрической части резервуара.

Авторы настоящего изобретения зарегистрировали заявку на патент Франции № 17/59606. Эта заявка относится к устройству для нисходящего течения жидких углеводородов, содержащих твердые частицы, содержащему боковые инжекторы для ввода жидкости в целях ограничения явлений отложения твердых веществ в оборудовании с дном в форме усеченного конуса.

Цели и сущность изобретения

В первом аспекте настоящее изобретение относится к резервуару для нисходящего течения жидкости, предпочтительно жидких углеводородов, включающих твердые частицы, содержащему:

- дно, имеющее верхнюю цилиндрическую часть диаметром D1, нижнюю часть с уменьшающимся сечением и переменным углом наклона α к оси вращения (Z) указанной верхней цилиндрической части, а также выпускной патрубок диаметром D2,

- по меньшей мере один инжектор для введения рециркулируемой и/или подпиточной жидкости в указанную нижнюю часть с уменьшающимся сечением и переменным углом наклона;

- по меньшей мере один инжектор для введения рециркулируемой и/или подпиточной жидкости в указанную верхнюю цилиндрическую часть,

причем указанный инжектор или инжекторы, находящиеся в указанной нижней части, наклонены относительно касательной к стенке нижней части в точке ввода под углом β1 в вертикальной плоскости (xz) и под углом β2 в горизонтальной плоскости (xy); и причем указанный инжектор или инжекторы, находящиеся в указанной верхней цилиндрической части, наклонены относительно стенки верхней цилиндрической части под углом Ɵ1 в вертикальной плоскости (xz) и углом θ2 в горизонтальной плоскости (xy), при этом углы β1 и Ɵ1 составляют от 5° до 175°, а углы β2 и Ɵ2 составляют от 0° до 180°.

Согласно одному варианту осуществления, нижняя часть с уменьшающимся сечением и переменным углом наклона содержит выпуклый участок, предпочтительно с эллиптическим сечением.

Нижняя часть с уменьшающимся сечением и переменным углом наклона может представлять собой выпуклый участок высотой L1 с отношением L1/D1 в интервале от 0,01 до 20, предпочтительно от 0,02 до 10 и более предпочтительно от 0,1 до 5.

Альтернативно, нижняя часть с уменьшающимся сечением и переменным углом наклона содержит также по меньшей мере один усеченно-конический участок, предпочтительно расположенный над выпуклым участком.

В этом случае отношение D1/D3 может составлять от 0,05 до 0,9, где D3 означает наименьший диаметр указанного усеченно-конического участка, расположенного над указанной выпуклой частью, а отношение L3/D3 может составлять от 0,01 до 10, где L3 есть высота указанного выпуклого участка.

Предпочтительно, выпуклый участок содержит цельную вставку, образующую внутреннюю усеченно-коническую поверхность с углом наклона α’, предпочтительно составляющим от 5° до 85°, причем указанная вставка включает в себя, по меньшей мере частично, инжекторы, находящиеся в указанном выпуклом участке указанной нижней части.

Согласно другому варианту осуществления, нижняя часть с уменьшающимся сечением и переменным углом наклона содержит последовательность усеченно-конических участков, причем указанные последовательные усеченно-конические участки предпочтительно имеют угол наклона α, возрастающий в направлении выпускного патрубка

Предпочтительно, центр выпускного патрубка находится на расстоянии L4 от стенки верхней цилиндрической части, причем L4 составляет от D2/2 до D1/2 и предпочтительно равно D1/2.

Предпочтительно, резервуар согласно изобретению содержит линию рециркуляции части жидкости, выходящей из указанного выпускного патрубка, причем указанная линия рециркуляции подает рециркулируемую жидкость в по меньшей мере один из инжекторов.

Резервуар согласно изобретению может содержать подпиточную линию для подачи подпиточной жидкости в по меньшей мере один из инжекторов.

Инжекторы могут быть распределены горизонтальными ярусами в нижней части и горизонтальными ярусами в верхней цилиндрической части, соответственно.

Предпочтительно, отношение D1/D2 составляет от 1,1 до 1000, предпочтительно от 2 до 500 и более предпочтительно от 3 до 100.

Предпочтительно, диаметр D1 составляет от 0,1 м до 30 м, предпочтительно от 0,5 м до 20 м и очень предпочтительно от 1 м до 10 м.

Предпочтительно, углы β1 и θ1 составляют от 10° до 150°, очень предпочтительно от 15° до 120°, более предпочтительно от 15° до 90° и еще более предпочтительно от 20° до 60°.

Предпочтительно, углы β2 и θ2 составляют от 0° до 90° и предпочтительно равны 0°.

Предпочтительно, высота H между двумя горизонтальными ярусами составляет от 0,01 м до 10 м, предпочтительно от 0,05 м до 5 м и очень предпочтительно от 0,1 м до 1 м.

Предпочтительно, число инжекторов N на ярус составляет от 1 до 30, предпочтительно от 2 до 10 и более предпочтительно от 2 до 6.

Инжекторы одного и того же яруса могут быть разнесены на угол δ, равный 360/N.

Предпочтительно, резервуар является резервуаром устройства разделения жидкости и газа, предназначенного для обработки углеводородного сырья.

Согласно второму аспекту, изобретение относится к способу конверсии углеводородного сырья, использующему резервуар согласно изобретению.

Предпочтительно, указанный способ предусматривает стадию гидроконверсии в кипящем слое для сырья, содержащего углеводородные фракции, по меньшей мере 50 вес.% которых имеют температуру кипения выше 300°C.

Скорость жидкости V, вводимой в указанные инжекторы, может составлять от 0,05 м/с до 40 м/с, предпочтительно от 0,1 м/с до 30 м/с и очень предпочтительно от 0,5 м/с до 10 м/с.

Доля инжекции рециркулируемой и/или подпиточной жидкости от жидких углеводородов, циркулирующих в резервуаре, предпочтительно составляет от 1% до 400%, предпочтительно от 5% до 100%, очень предпочтительно от 10% до 60% и еще более предпочтительно от 20% до 50%.

Другие объекты и преимущества изобретения выявятся при прочтении следующего описания частных примеров осуществления изобретения, приведенных в качестве неограничивающих примеров, причем описание проводится с обращением к прилагаемым фигурам, описанным ниже.

Список фигур

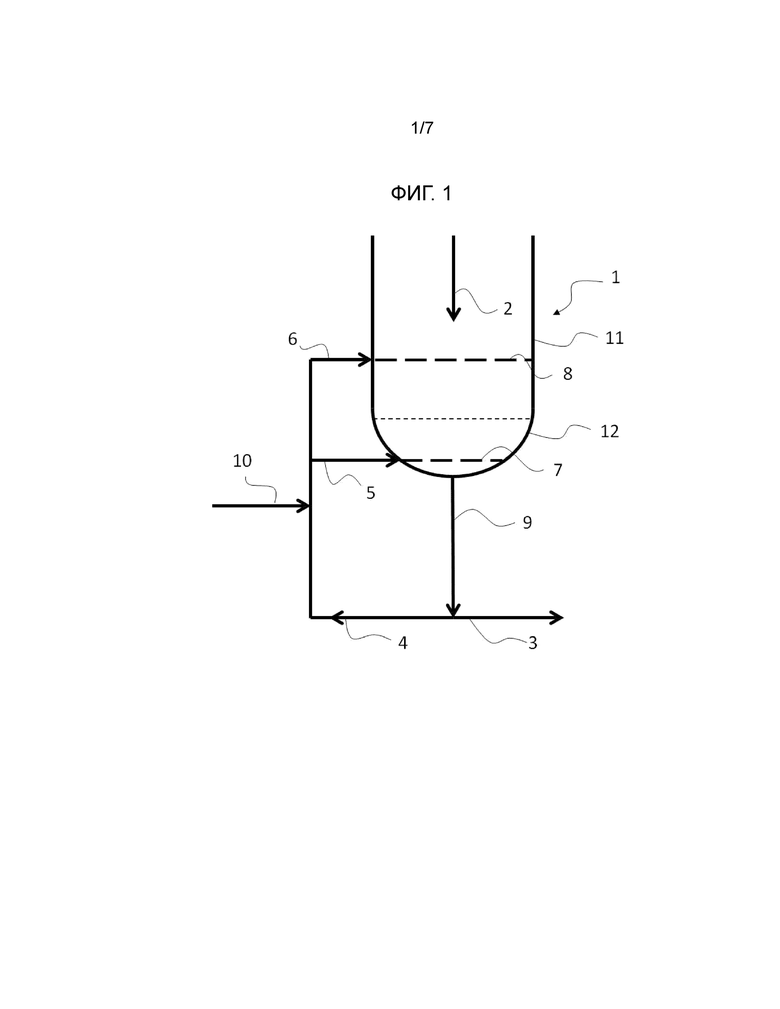

Фигура 1 показывает принципиальную схему инжекторов в резервуаре 1 согласно изобретению.

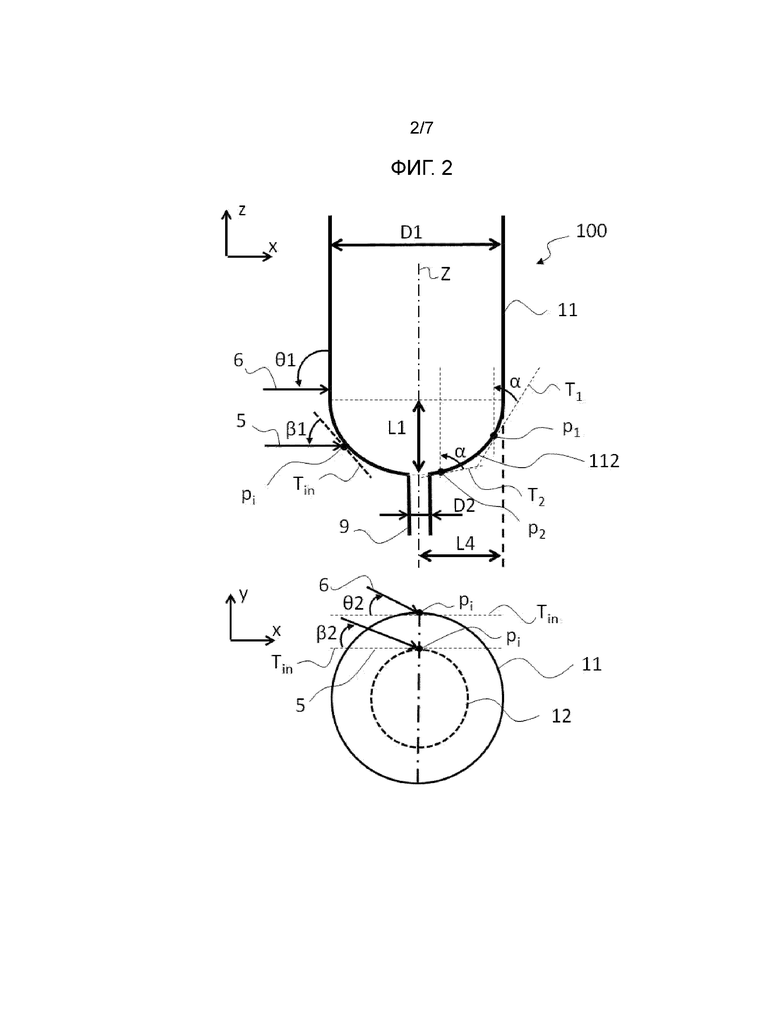

На фигуре 2 показан пример размещения инжекторов для введения рециркулируемых и/или подпиточных жидких углеводородов внутрь цилиндрический и выпуклой частей днища резервуара 100 в соответствии с первым вариантом осуществления резервуара.

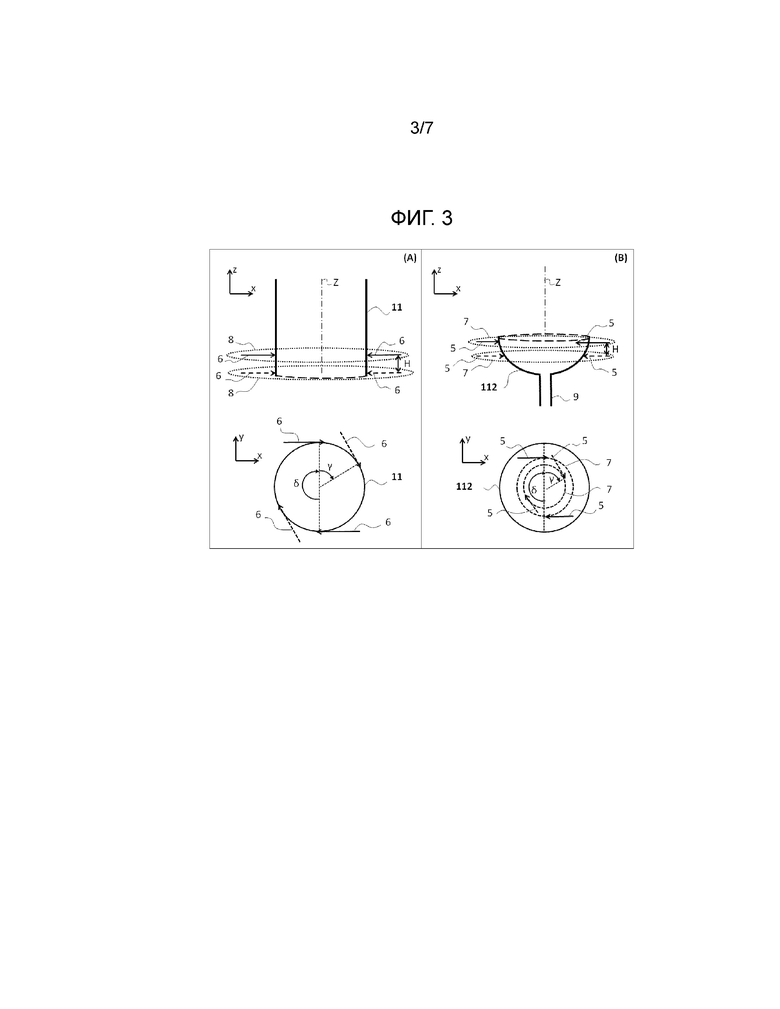

На фигуре 3 в виде сбоку и виде сверху показан резервуар по варианту осуществления, показанному на фигуре 2, и пример размещения нескольких боковых инжекторов для введения жидкости в цилиндрическую и выпуклую части днища резервуара. (3A): несколько инжекторов 6 в цилиндрической части днища резервуара 1; (3B): несколько инжекторов 5 в выпуклой части днища резервуара 100.

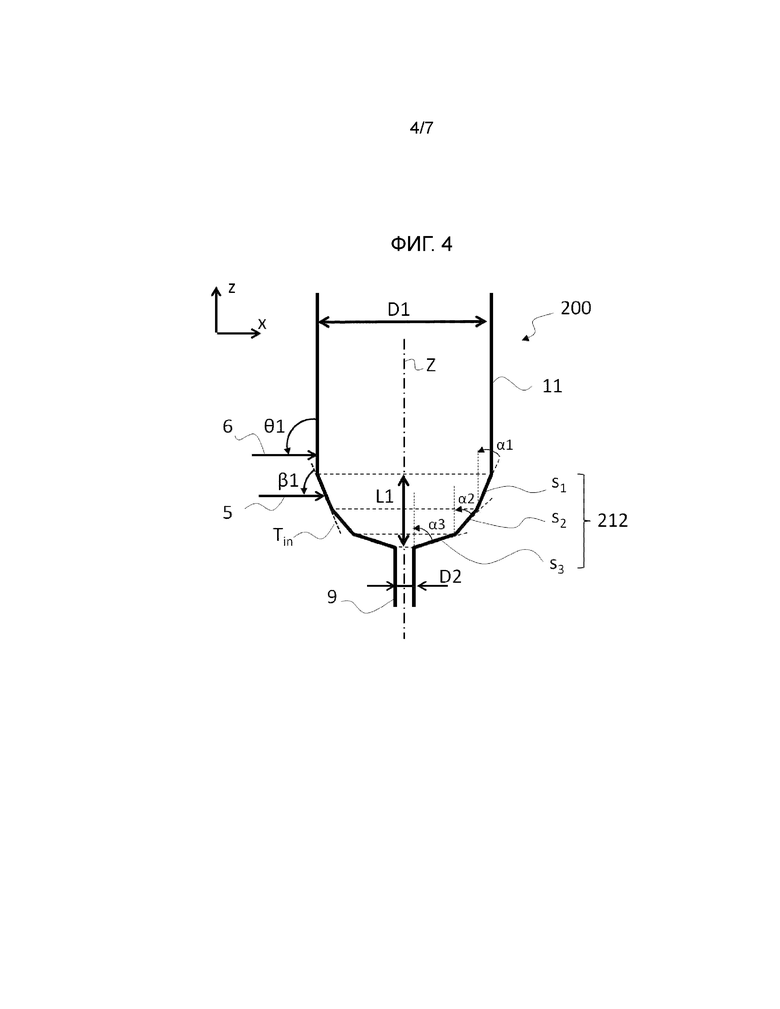

На фигуре 4 показан пример размещения инжекторов для введения рециркулируемых и/или подпиточных жидких углеводородов внутрь верхней цилиндрический и нижней, содержащей несколько усеченно-конических участков, частей днища резервуара 200 в соответствии со вторым вариантом осуществления резервуара.

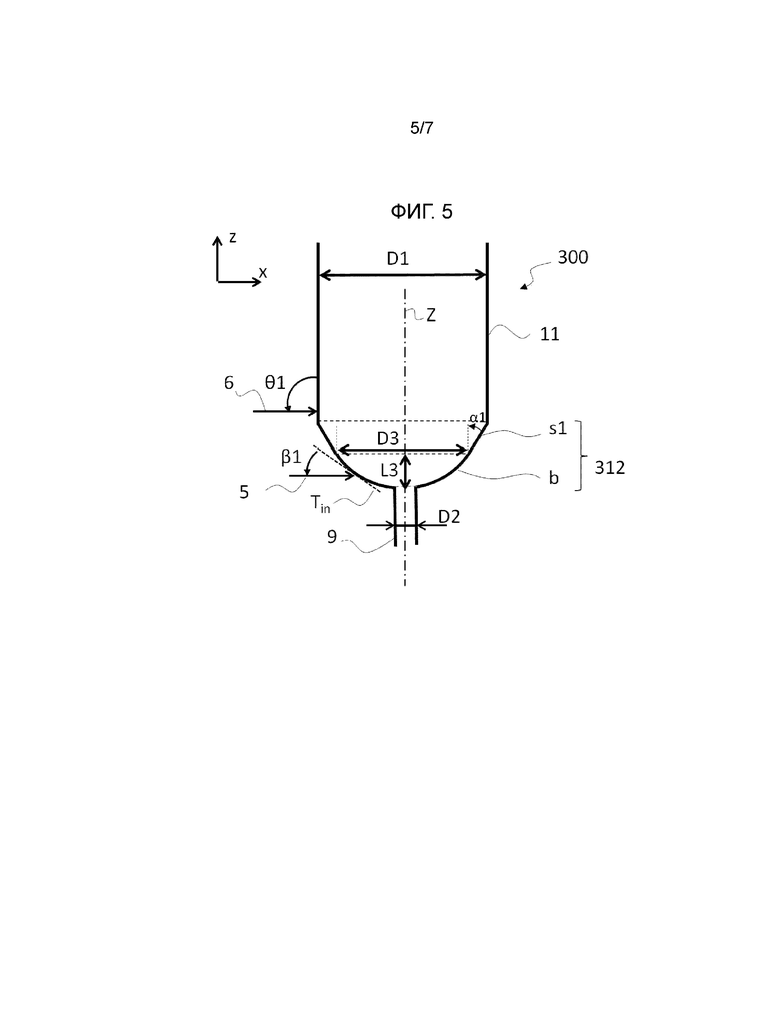

На фигуре 5 показан пример размещения инжекторов для введения рециркулируемых и/или подпиточных жидких углеводородов внутрь верхней цилиндрической и нижней усеченно-конической и выпуклой частей днища резервуара 300 в соответствии с третьим вариантом осуществления резервуара.

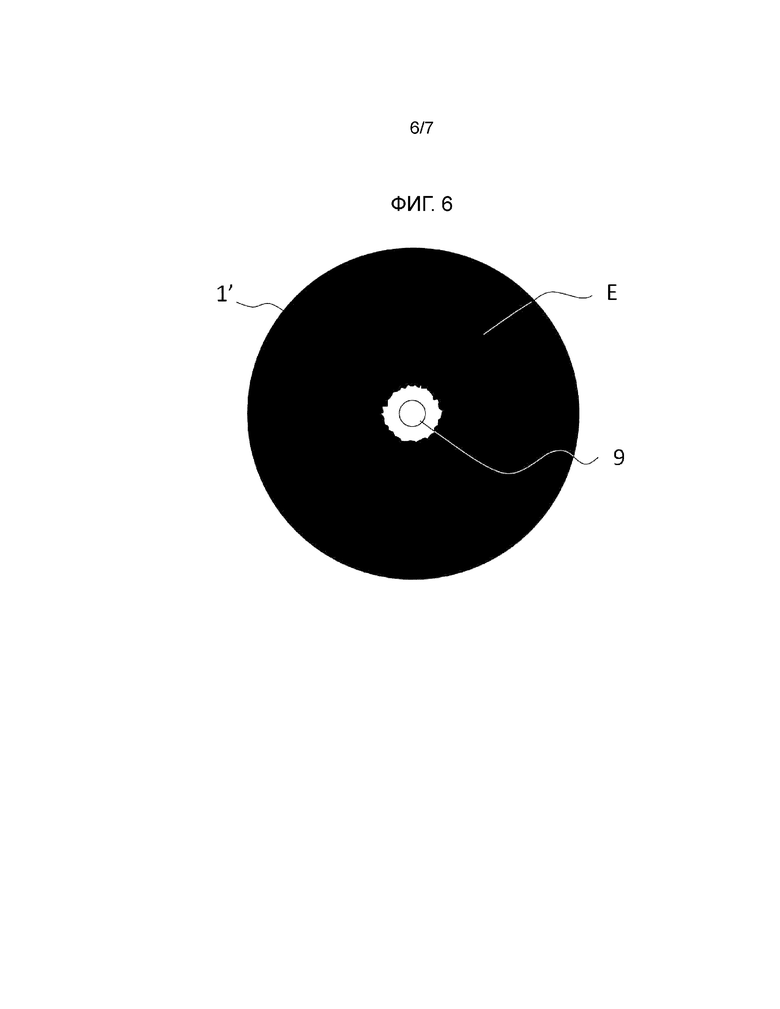

На фигуре 6 в виде сверху показано днище для одного примера резервуара 1’ с выпуклым дном, согласно уровню техники, без инжекторов, иллюстрирующее застойные зоны, являющиеся потенциальными зонами скопления твердых частиц, в которых скорости жидкости вблизи стенки ниже 10 см/с.

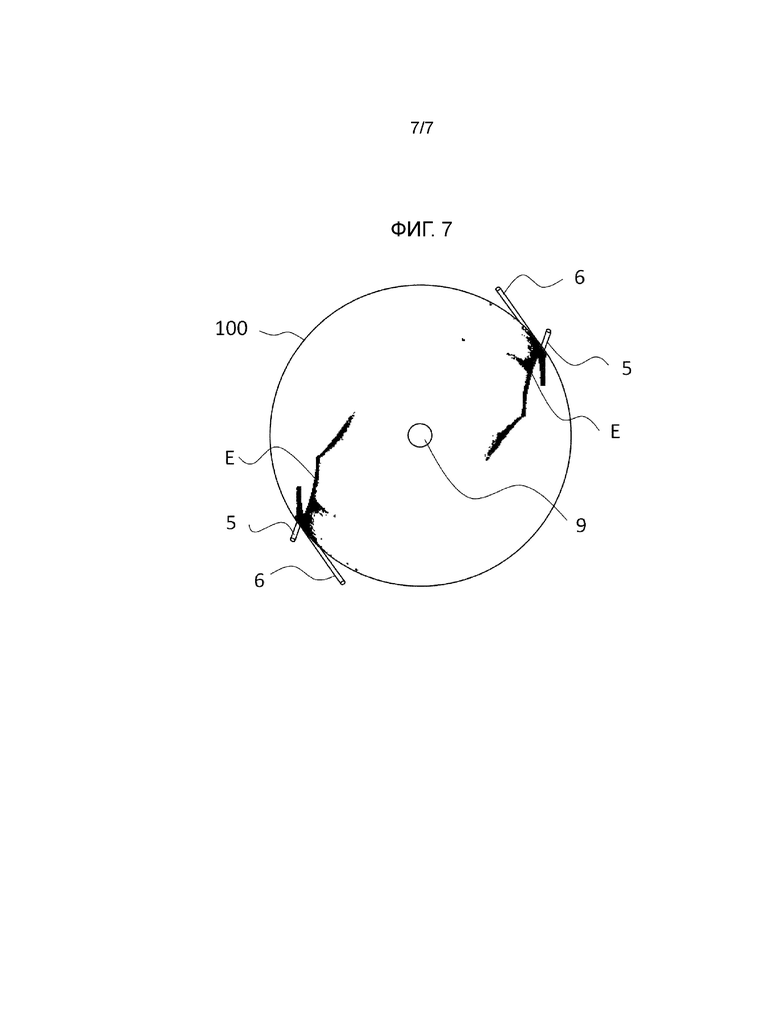

На фигуре 7 показан вид сверху одного примера резервуара 100 согласно изобретению с выпуклым дном, с инжекторами внизу резервуара, иллюстрирующий застойные зоны, являющиеся потенциальными зонами скопления твердых частиц, в которых скорости жидкости вблизи стенки ниже 10 см/с.

На фигурах одинаковые позиции означают идентичные или аналогичные элементы.

Описание вариантов осуществления

Вообще говоря, изобретение применимо к любому резервуару оборудования, в котором циркулирует жидкость с возможностью застаивания и скапливания твердых частиц внизу резервуара. Более конкретно, изобретение применимо к любому резервуару, в котором циркулируют жидкие углеводороды, содержащие твердые частицы, способные застаиваться и накапливаться на дне резервуара. Более конкретно, инжекторы расположены в нижней части резервуара, который может представлять собой, например, корпус колонны атмосферной или вакуумной дистилляции, сепараторную емкость, реактор, смеситель, декантатор, и т.д., применяющийся в процессе, производящем или обрабатывающем жидкости, способные загрязнять резервуары. Предпочтительно, резервуар согласно изобретению является корпусом колонны атмосферной или вакуумной дистилляции, емкостью сепаратора или любого другого средства газожидкостного разделения, позволяющего обрабатывать углеводородное сырье.

Согласно изобретению, резервуар особенно хорошо подходит для нисходящего течения жидкости, содержащей твердые частицы, предпочтительно жидких углеводородов, в частности, углеводородов, которые содержат твердые частицы, способные застаиваться и скапливаться внизу резервуара. Под твердыми частицами понимается также любой осадок, который может образоваться в жидкости.

Далее в тексте под "инжектором" понимается любое средство, известное специалисту, позволяющее нагнетать жидкость от стенки резервуара внутрь, указанная подача на указанные средства осуществляется посредством по меньшей мере одной линии транспортировки жидкости. Эти средства могут представлять собой, например, трубчатые инжекторы с единственным отверстием или трубчатые инжекторы с несколькими отверстиями.

На фигуре 1 показана принципиальная схема изобретения. Этот пример течения жидких углеводородов выбран для следующего описания изобретения. Однако настоящее изобретение не ограничено резервуаром для течения жидких углеводородов, оно применимо также к резервуару для нисходящего течения загрязняющей жидкости любого типа, то есть жидкости, содержащей твердые частицы или соединения, способные осаждаться, например, флокулировать или адсорбироваться на стенке.

Резервуар 1 согласно изобретению содержит днище, имеющее верхнюю цилиндрическую часть 11 и нижнюю часть 12 с уменьшающимся сечением и переменным углом наклона α, обычно выпуклое днище, откуда загрязняющие жидкие углеводороды 2 текут вниз от верха резервуара и выходят через выпускной патрубок 9.

Таким образом, днище резервуара 1 содержит верхнюю цилиндрическую часть 11, нижнюю часть 12 с уменьшающимся сечением и переменным углом наклона α и выпускной патрубок 9.

Под уменьшающимся сечением указанной нижней части 12 понимается поперечное сечение, то есть сечение, ортогональное оси Z (оси вращения, которая совпадает с вертикалью z) верхней цилиндрической части 11, которое уменьшается в направлении течения (сверху вниз) жидких углеводородов, содержащих твердые частицы, то есть в направлении выпускного патрубка 9. Под цилиндром понимается цилиндр вращения.

Под переменным углом наклона α понимается, что угол α не является постоянным на всей высоте нижней части 12, что исключает, в частности, коническую или усеченно-коническую нижнюю часть (образованную из единственного конуса). Угол наклона α, показанный на фигуре 2 и описываемый ниже, представляет собой угол, образованный между касательной в некоторой точке стенки нижней части 112 и осью, параллельной оси Z, проходящей через эту точку.

Нижняя часть 12 может быть выпуклой частью, известной специалистам как "выпуклое днище", как описано, например, в нормативных документах NF E 81-100, NF E 81-101 (выпуклые днища с малым радиусом скругления борта PRC - радиус кривизны больше или равен наружному диаметру днища, и радиус скругления борта составляет от 30 до 500 мм в зависимости от диаметра), NF E 81-102 (выпуклые днища с большими радиусами скругления борта GRC - радиус кривизны равен наружному диаметру днища, а радиус скругления борта больше одной десятой этого диаметра), NF E 81-103 (эллиптические выпуклые днища), NF E 81-104 (выпуклые днища со средним радиусом скругления борта MRC - радиус кривизны равен наружному диаметру днища, а радиус скругления борта составляет от одной тридцатой до одной пятнадцатой этого диаметра), или может быть частью, содержащей выпуклый участок и по меньшей мере один усеченно-конический участок, или же быть частью, содержащей последовательность усеченно-конических участков, как подробно описано ниже в связи с фигурами 2-5. Такие формы хорошо известны специалисту как облегчающие дренаж твердых веществ под действием силы тяжести к выпускному патрубку. Кроме того, такие формы обеспечивают большее время пребывания жидких углеводородов по сравнению с коническими формами при одинаковом отношении диаметров выпускного патрубка и верхней цилиндрической части. Наконец, такие днища, в частности, выпуклые днища, хорошо адаптированы к оборудованию, работающему под высоким давлением, поскольку требуется меньшая толщина металла, чем в случае конических днищ.

Предпочтительно, верхняя 11 и нижняя 12 части непрерывно переходят одна в другую, другими словами, они являются последовательными, и выпускной патрубок 9 имеет отверстие, расположенное внизу нижней части.

Чтобы уменьшить образование осадков на стенке и на дне резервуара, резервуар содержит боковые инжекторы для рециркулируемой и/или подпиточной жидкости: инжекторы 5 в нижней части 12 с уменьшающимся сечением и переменным углом наклона и инжекторы 6 в цилиндрической части 11. Эти инжекторы могут быть распределены по стенке горизонтальными ярусами в нижней части 12 и горизонтальными ярусами в цилиндрической части 11. Выходящий поток жидкость выводится из резервуара по отводящей линии 3.

В одном варианте осуществления изобретения линия 10 подпиточной жидкости (которая может быть разжижающей жидкостью) подается в боковые инжекторы 5 и 6, находящиеся в нижней части 12 с уменьшающимся сечением и переменным углом и в цилиндрической части 11, чтобы уменьшить застойные зоны в резервуаре 1 и ограничить отложения твердых частиц на стенки. В случае резервуара для течения жидких углеводородов в качестве подпиточной жидкости может подходить любая фракция с точкой кипения больше или равной точке кипения жидких углеводородов, подаваемых в резервуар 1, например, поток с каталитического крекинга, такой как тяжелая фракция HCO (от английского Heavy Cycle Oil=тяжелый рецикловый газойль) или легкая фракция LCO (от английского Light Cycle Oil=легкий рецикловый газойль), полученные при каталитическом крекинге, или любая другая фракция вакуумного газойля VGO (от английского Vacuum Gas Oil=вакуумный газойль), атмосферный остаток AR (от Atmospheric residue), вакуумный остаток VR (от английского Vaccum residue), деасфальтированное масло DAO (от английского Deasphalted oil), или ароматический экстракт. В более общем случае подпиточная жидкость предпочтительно является смешиваемой с жидкостью 2. Предпочтительно, подпиточная жидкость не вызывает ни осаждения неосновных химических веществ, которые растворены в жидкости 2, ни флокуляции, и не способствует химическим реакциям полимеризации, которые могли бы привести к твердым частицам, и ее температура начала кипения выше рабочей температуры резервуара. Согласно этому варианту осуществления, расход жидкости, выходящей по отводящей линии 3, равен сумме расхода жидких углеводородов, циркулирующих в резервуаре 2, и расхода подпиточной жидкости, вводимой в подпиточную линию 10. Подпиточная жидкость, вводимая через подпиточную линию 10, позволяет уменьшить застойные зоны, создавая турбулентность в резервуаре 1 с целью ограничить отложения твердых частиц на стенках. Указанная введенная подпиточная жидкость может также играть роль разжижителя, если выбранная жидкость является ароматическим основанием.

В другом варианте осуществления изобретения часть жидких углеводородов, выходящих из резервуара 1, можно вернуть для подачи в боковые инжекторы 5 и 6. Согласно этому варианту осуществления, расход жидкости, выходящей через отводящую линию 3, равен расходу жидкости 2. Жидкость, рециркулируемая по линии рециркуляции 4, позволяет уменьшить застойные зоны в резервуаре 1, создавая турбулентность или перемешивание с целью ограничить отложения твердых частиц на стенках.

Согласно еще одному варианту осуществления изобретения, жидкость, вводимая через боковые инжекторы 5 и 6, может происходить одновременно из линии рециркуляции 4 и линии 10 подпиточной жидкости. В этом варианте осуществления расход жидкости, выходящий через отводящую линию 3, равен сумме расхода жидких углеводородов, циркулирующих в резервуаре, называемых загрязняющей жидкостью 2, и расхода подпиточной жидкости, вводимой в подпиточную линию 10. Жидкость, вводимая через подпиточную линию 10 и через линию рециркуляции 4, позволяет уменьшить застойные зоны, создавая турбулентность в резервуаре 1, чтобы ограничить осаждение твердых частиц на стенках, и может также играть роль упомянутого выше разжижителя.

Таким образом, жидкость, вводимая через боковые инжекторы 5 и 6, может быть рециркулируемой жидкостью из резервуара 1 и/или подпиточной жидкостью, то есть жидкостью, поступающей снаружи резервуара 1.

Определим долю инжекции жидкости, вводимой через боковые инжекторы 5 и 6, как отношение суммы расхода жидкости в линии рециркуляции 4 и расхода жидкости в подпиточной линии 10 к расходу жидких углеводородов, циркулирующих в резервуаре, или загрязняющей жидкости 2.

Сырье, поступающее в резервуар, может содержать соединения любого типа, полученные из потоков, выходящих с процесса гидроконверсии, например, с установки в кипящем слое H-OIL™, а также соединениями любого типа с процесса гидроконверсии в увлеченном слое (по-английски "slurry"), процесса гидроочистки в неподвижном слое, подвижном слое, псевдоожиженном слое, поток с каталитического крекинга в псевдоожиженном слое (FCC, от английского Fluid Catalytic Cracking), потока с процесса термической конверсии, такого как коксование (по-английски "coking"), висбрекинга (по-английски "visbreaking") и с любого другого процесса разделения, как например, дезасфальтизация растворителем.

Твердые частицы могут представлять собой осажденные асфальтены, пыль от нанесенных или ненанесенных катализаторов (обычно диаметром меньше 500 микрон) или частицы кокса, сульфидов таких металлов, как никель, ванадий, железо, молибден.

Течение в резервуаре осуществляется сверху вниз. Инжекция жидкости может производиться внизу корпуса колонны вакуумной или атмосферной дистилляции или внизу любого газожидкостного сепаратора.

Фигуры 2-5 иллюстрируют примеры боковых инжекторов в различных вариантах осуществления резервуара по изобретению. Нижняя часть 12 с уменьшающимся сечением и переменным углом наклона может содержать выпуклый участок, предпочтительно с эллиптическим сечением, как показано на фигурах 2, 3 и 5. Эта выпуклая часть может простираться на всю высоту нижней части 12, как показано, в частности, на фигурах 2, 3 и 6, или составлять только часть указанной нижней части, как показано, например, на фигуре 5. Альтернативно, нижняя часть 12 может содержать, а предпочтительно представлять собой последовательность усеченно-конических участков, предпочтительно с углом наклона α, возрастающим в направлении выпускного патрубка 9, как показано на фигуре 4.

На фигуре 2 показаны различные типы боковых инжекторов для введения рециркулируемой части жидкости или подпиточной жидкости в резервуар по первому варианту осуществления изобретения, в которой нижняя часть днища резервуара 100 является выпуклым дном 112.

Резервуар 100, который может представлять собой, например, корпус дистилляционной или сепарационной колонны, имеет днище, содержащее верхнюю цилиндрическую часть 11 диаметром D1, выпуклую нижнюю часть 112, выпускной патрубок 9 диаметром D2, находящийся внизу резервуара, через который выходят жидкие углеводороды. Выпуклая часть 112 (называемая также выпуклым дном) имеет уменьшающееся сечение и переменный угол наклона α к оси вращения Z, в рабочем положении резервуара 100 совпадающей с вертикалью (z), цилиндрической части 11. Угол наклона α представляет собой угол, образованный между касательной в некоторой точке стенки нижней части 112 и осью, параллельной оси вращения Z, проходящей через эту точку (вертикаль). Угол α предпочтительно меняется от 0° до 180°. Угол α предпочтительно возрастает в направлении течения (нисходящем) жидкости, то есть в направлении выпускного патрубка 9. Так, на фигура 2 значение угла α в точке p1, отсчитываемое между касательной T1 и вертикалью, отличается от значения угла α в точке p2, отсчитываемого между касательной T2 и вертикалью, в данном случае угол меньше. Выпуклое дно можно охарактеризовать отношением L1/D1, где L1 означает высоту выпуклого дна, а D1 диаметр верхней цилиндрической части 11, который соответствует диаметру, известному под названием "наружный диаметр днища" для выпуклых днищ. Выпуклое днище может быть дном типа, описанного в уже цитированных выше эталонных стандартах, и, характеризуется, в частности, радиусом кривизны Ri и радиусом скругления борта Rc. Предпочтительно, выпуклое дно резервуара 100 является эллиптически выпуклым дном (например, как описано в нормативном документе NF E 81-103). Это может быть полусферическое дно (частный случай эллиптически выпуклого дна с L1=D1/2).

Отношение L1/D1 может составлять от 0,01 до 20, предпочтительно от 0,02 до 10 и более предпочтительно от 0,1 до 5. Например, отношение L1/D1 равно 4.

Определим два типа инжекции жидкости (подпиточной или рециркулируемой):

- инжекторы 5 в нижней части 112 с уменьшающимся сечением и переменным углом α, т.е. в выпуклой части в этом варианте осуществления, внизу резервуара 100,

- инжекторы 6 в верхней цилиндрической части 11 внизу резервуара 100.

Инжекторы 5, находящиеся в нижней части 112, наклонены относительно касательной Tin к стенке нижней части 112 в точке инжекции pi под углом β1 в вертикальной плоскости (xz) и углом β2 в горизонтальной плоскости (xy), причем x означает горизонтальную ось, а z означает вертикальную ось, совпадающую с осью вращения Z верхней цилиндрической части 11 и перпендикулярную горизонтальной плоскости (xy). Как показано на фигуре 2, угол β1 определен в направлении против часовой стрелки (от касательной к стенке к точке инжекции), а угол β2 определен в направлении по часовой стрелке (от касательной к стенке в точке инжекции).

Инжекторы 6, находящиеся в верхней цилиндрической части 11, наклонены относительно стенки цилиндрического корпуса, совпадающей с касательной к стенке верхней части 11 в точке инжекции, под углом Ɵ1 в вертикальной плоскости (xz) и углом Ɵ2 в горизонтальной плоскости (xy). Как видно из фигуры 2, угол Ɵ1 задается в направлении против часовой стрелки (от касательной к стенке в точке инжекции), а угол Ɵ2 определен в направлении по часовой стрелке (от касательной к стенке в точке инжекции).

Инжекторы предпочтительно ориентированы в одном и том же направлении вращения в горизонтальной плоскости (xy) и предпочтительно находятся в жидкостной части днища колонны.

Углы β1 и Ɵ1, задаваемые в плоскости (xz) относительно касательной Tin к стенке соответственно нижней части 112 и верхней части 11 в точке инжекции pi, составляют от 5° до 175°, предпочтительно от 10° до 150°, более предпочтительно от 15° до 120°, более предпочтительно от 15° до 90° и еще более предпочтительно от 20° до 60°.

Углы β2 и Ɵ2, задаваемые в плоскости (xy) относительно касательной Tin к стенке соответственно нижней части 112 и верхней части 11, в точке инжекции pi составляют от 0° до 180°, предпочтительно от 0° до 90°. Очень предпочтительно, углы β2 и Ɵ2 равны 0°, то есть инжекция происходит по касательной к стенке.

На фигуре 3A показан вариант с несколькими инжекторами 6 в цилиндрической части 11 внизу резервуара 100. Фигура 3B показывает вариант с несколькими инжекторами 5 в нижней части 112 с уменьшающимся сечением и переменным углом наклона α, т.е. в данном варианте осуществления в выпуклой нижней части внизу резервуара 100.

Расстановку инжекторов в стенке резервуара проводят горизонтальными ярусами 8 в плоскости (xy) для инжекторов 6 в верхней цилиндрической части 11 и горизонтальными ярусами 7 для инжекторов 5 в нижней части 112. Каждый ярус 7 и 8 инжекторов, соответственно в нижней части 112 и в цилиндрической части 11, содержит соответственно N инжекторов 5 или 6, находящихся на одинаковой высоте по оси Z. На фигуре 3 N равно 2. Каждый ярус отделен высотой H. В пределах одного яруса каждый инжектор отстоит от следующего на угол δ, равный 360/N, в плоскости (xy). Как показано на фигуре 3, один ярус инжекторов может быть смещен относительно другого яруса инжекторов на угол γ в плоскости (xy).

Число ярусов в каждой из нижней 112 или верхней цилиндрической 11 частей предпочтительно составляет от 1 до 20, предпочтительно от 1 до 10 и предпочтительно от 1 до 6.

Число инжекторов N в стенке резервуара в каждом горизонтальном ярусе 8 в верхней цилиндрической части 11 и в какждом горизонтальном ярусе 7 в нижней части 112 составляет от 1 до 30, предпочтительно от 2 до 20, очень предпочтительно от 2 до 10, более предпочтительно от 2 до 6. Каждый ярус, независимо от того, находится ли он в одной части или в обеих частях, может иметь разное число инжекторов N.

Высота H между двумя ярусами предпочтительно составляет от 0,01 м до 10 м, предпочтительно от 0,05 м до 5 м и очень предпочтительно от 0,1 м до 1 м.

Угол δ, разделяющий инжекторы в окружности одного яруса, составляет от 0° до 180°, предпочтительно от 5° до 120°, очень предпочтительно от 10° до 90°. Предпочтительно, угол δ равен 360/N, где N означает число инжекторов на ярус.

Угол γ обозначает угловое смещение одного яруса относительно другого. Этот угол может составлять от 0° до 180°, предпочтительно от 5° до 120°, очень предпочтительно от 10° до 90°.

Скорость жидкости V, вводимой через боковые инжекторы 5 и 6, предпочтительно составляет от 0,05 м/с до 40 м/с, предпочтительно от 0,1 м/с до 30 м/с и очень предпочтительно от 0,5 м/с до 10 м/с. Предпочтительно, диаметры инжекторов рассчитываются в зависимости от расхода вводимой жидкости, чтобы получить желательные скорости инжекции.

Отношение расхода жидкости, рециркулирующей в линии рециркуляции 4, плюс расхода жидкости, вводимой по линии 10, к расходу жидких углеводородов 2, циркулирующих в резервуаре 100, предпочтительно составляет от 1% до 400%, предпочтительно от 5% до 100%, очень предпочтительно от 10% до 60% и еще более предпочтительно от 20% до 50%.

Диаметр D1 верхней цилиндрической части 11 днища резервуара 100 предпочтительно составляет от 0,1 м до 30 м, предпочтительно от 0,5 м до 20 м и очень предпочтительно от 1 м до 10 м.

Соотношение (D1/D2) между диаметром D1 верхней цилиндрической части 11 и диаметром D2 выпускного патрубка 9 внизу нижней части 12 с уменьшающимся сечением и переменным углом наклона α, предпочтительно составляет от 1,1 до 1000, предпочтительно от 2 до 500 и предпочтительно от 3 до 100.

Выпускной патрубок 9 внизу нижней части может быть расположен по центру относительно оси Z, или может быть смещен, предпочтительно он располагается по центру. Центр выпускного патрубка 9 находится на расстоянии L4 от стенки верхней цилиндрической части 11, и это расстояние L4 составляет от D2/2 от D1/2 и предпочтительно равно D1/2 (случай центрированного выпускного патрубка 9, когда центр патрубка находится на оси Z).

Фигура 4 иллюстрирует пример боковых инжекторов для ввода рециркулируемой жидкости и/или подпиточной жидкости в резервуар по второму варианту осуществления изобретения, в котором нижняя часть 212 дна резервуара 200 содержит последовательность усеченно-конических участков (s1, s2, s3). Этот вариант осуществления во всех отношениях идентичен первому варианту осуществления, описанному в связи с фигурами 2 и 3, за исключением указанной нижней части дна резервуара 200. Согласно этому второму варианту осуществления, нижняя часть 212 содержит, а предпочтительно образована из последовательности усеченно-конических участков sp, имеющих угол наклона αp к вертикальной оси (z). Углы αp двух последовательных усеченно-конических участков разные. Для каждого усеченно-конического участка вершина конуса направлена вниз, то есть направлена к выпускному патрубку 9, вниз нижней части 212. Таким образом, сечение нижней части 212 является вполне уменьшающимся и имеет переменный угол наклона.

Хотя угол наклона αp второго усеченно-конического участка, находящегося непосредственно под первым усеченно-коническим участком, в направлении нисходящего течения жидкости в резервуаре может быть меньше угла наклона первого усеченно-конического участка, предпочтительно, чтобы угол наклона αp возрастал в направлении выпускного патрубка 9. Например, нижняя часть представляет собой последовательность из трех усеченно-конических участков с углами наклона соответственно α1, α2 и α3 к вертикали z (или оси вращения Z), как показано на фигуре 4. Угол каждого усеченно-конического участка тем больше, чем ближе этот участок к низу нижней части, то есть он возрастает в направлении нисходящего течения жидкости в резервуаре, другими словами, в направлении выпускного патрубка 9.

Число усеченно-конических участков Ns может составлять от 2 до 30, предпочтительно от 2 до 10, предпочтительно от 2 до 5 и еще более предпочтительно от 3 до 5.

При достаточно большом Ns, например, больше 10, нижняя часть приближается к конфигурации выпуклого дна.

Угол наклона αp усеченно-конического участка sp, где показатель p лежит в интервале от 2 до Ns, предпочтительно составляет от 5° до 70°, предпочтительно от 15° до 60° и очень предпочтительно от 30° до 50°.

Инжекторы 5 и 6 для введения жидкости реализованы так, как уже было описано в связи с фигурами 2 и 3 для первого варианта осуществления резервуара согласно изобретению. В частности, для инжекторов 5 в нижней части 212 точка инжекции может находиться в любом месте каждого усеченно-конического участка. За исключением мест стыка между усеченно-коническими участками, касательная Tin к точке инжекции совпадает со стенкой усеченно-конического участка. Углы инжекторов 5 всегда таковы, чтобы ввод осуществлялся от стенки резервуара внутрь резервуара. Это относится к любому варианту осуществления изобретения.

Согласно второму варианту осуществления, инжекторы 5 предпочтительно реализованы в виде по меньшей мере двух горизонтальных ярусов 7, которые находится на уровне разных усеченно-конических участков.

Фигура 5 иллюстрирует пример боковых инжекторов для введения рециркулируемой жидкости и/или подпиточной жидкости в резервуар по третьему варианту осуществления изобретения, причем нижняя часть 312 дна резервуара 300 представляет собой дно, содержащее по меньшей мере один усеченно-конический участок с вершиной конуса, направленной вниз, и по меньшей мере один выпуклый участок, причем указанный усеченно-конический участок предпочтительно находится над указанным выпуклым участком. Предпочтительно, нижняя часть 312 образована единственным выпуклым участком b, содержащим выпускной патрубок 9, и над этим выпускным патрубком находится единственный усеченно-конический участок s1, как показано на фигуре 5. В этом случае усеченно-конический участок s1 имеет угол наклона α1 к вертикальной оси z (или оси вращения Z), который может составлять от 5° до 70°, предпочтительно от 15° до 60° и очень предпочтительно от 30° до 50°. Альтернативно, над выпуклым участком находится последовательность усеченно-конических участков, аналогично тому, как описано для третьего варианта осуществления изобретения в связи с фигурой 4, так что нет никакой необходимости повторять это описание здесь.

Выпуклый участок b относится к тому же типу, что и описанный для первого варианта осуществления, поэтому его описание здесь также не будет повторяться, за исключением того, что высота L3 выпуклого участка b составляет не всю высоту L1 нижней части 312, но только часть ее, а другая часть занята высотой усеченно-конического участка или участков. Таким образом, выпуклый участок b можно охарактеризовать отношением L3/D3, где D3 означает меньший диаметр усеченно-конического участка s1, расположенного непосредственно над выпуклым участком b, что соответствует внешнему диаметру днища согласно терминологии, принятой для выпуклого днища. Отношение L3/D3 предпочтительно составляет от 0,01 до 10, предпочтительно от 0,02 до 5 и более предпочтительно от 0,02 до 3.

Отношение D1 к D3 предпочтительно составляет от 0,05 до 0,9, предпочтительно от 0,1 до 0,7 и предпочтительно от 0,2 до 0,6.

Инжекторы для ввода жидкости реализованы так, как уже было описано для первого и второго вариантов осуществления резервуара согласно изобретению в связи с фигурами 2-4. В частности, для инжекторов 5 в нижней части 312 точка инжекции может находиться в любом месте усеченно-конического участка или участков и выпуклого участка b. За исключением мест стыка между усеченно-коническими участками, если их несколько, касательная Tin к точке инжекции совпадает со стенкой усеченно-конического участка.

Согласно четвертому варианту осуществления изобретения, нижняя часть дна резервуара содержит, а предпочтительно представляет собой выпуклый участок, снабженный цельной вставкой, образующей усеченно-коническую поверхность внутри резервуара. Вставка предпочтительно выполнена из материала, который можно формовать или отливать, например, в пресс-форме. Предпочтительно, этот материал представляет собой огнеупорный бетон, предпочтительно инертный по отношению к химическим реактивам, присутствующим в резервуаре. Внутренняя усеченно-коническая поверхность вставки образует угол наклона α’ с осью Z (или с вертикалью z), предпочтительно составляющий от 5° до 85°, предпочтительно от 10° до 70° и предпочтительно от 20° до 45°. Вставка включает в себя, по меньшей мере частично, инжекторы 5, находящиеся в выпуклом участке нижней части, то есть инжекторы частично или полностью находятся внутри вставки введенными в материал вставки.

Таким образом, инжекторы определенной формы и размеров могут быть непосредственно выполнены в куске цельного материала, из которого будет сделана вставка, что облегчает их механическую реализацию.

Эту вставку можно с успехом разместить при изготовлении резервуара, в частности, дна резервуара, или же поместить в выпуклое дно уже существующего резервуара.

Изобретение применимо к процессам, в которых получают жидкости, способные загрязнять резервуары, как, например, но без ограничений, висбрекинг, гидрокрекинг в кипящем слое, каталитический крекинг, замедленное коксование в переработке нефтепродуктов, а также к процессам сжижения угля и обработки биомассы. На самом деле изобретение не ограничено область нефтепереработки и производством топлива, оно может применяться более широко в области фармацевтики, химии, агроиндустрии, обработки минералов, во всех процессах преобразования материи.

Таким образом, изобретение относится к способу конверсии углеводородного сырья, в котором используется описанный выше резервуар.

Способ предпочтительно включает стадию гидроконверсии в кипящем слое для сырья, содержащего фракции углеводородов, по меньшей мере 50 вес.% которых имеют температуру кипения выше 300°C.

Например, эта стадия проводится по технологии и в условиях способа H-OilTM, какой описан, например, в патентах US4521295, US4495060 или US4457831 или в статье AIChE от 19-23 марта 1995 г., Хьюстон, Техас, статья № 46d 46d, "Second generation ebullated bed technology" (Технология кипящего слоя второго поколения).

Примеры

Моделирование методом вычислительной гидродинамки CFD (от английского "Computational Fluid Dynamics") течения жидкости в резервуаре с выпуклым дном при отношении L1/D1 равном 4, для случая без инжекторов (сравнительный пример) и в том же резервуаре с выпуклым дном для случая с боковыми инжекторами для ввода рециркулируемой жидкости (согласно изобретению) проводили с использованием программы Fluent. Эта программа использует подход Эйлера для описания жидкой фазы.

В таблице 1 представлены условиях моделирования, а также характеристики и размеры резервуара согласно изобретению, включая число инжекторов, число ярусов и углы инжекции, а также резервуара согласно уровню техники без инжекторов.

Таблица 1

Фигура 6 (вид сверху примера резервуара согласно уровню техники) иллюстрирует для конфигурации без инжекторов (сравнительная) зоны E резервуара 1’, где скорости жидкости вблизи стенки меньше 10 см/с (показаны очень темными на фигуре). Эти зоны представляют собой так называемые застойные зоны, где может иметь место скапливание твердых частиц. На этой фигуре в виде сверху можно видеть расположение выпускного патрубка 9 внизу полусферической части.

На фигуре 7 (вид сверху примера резервуара согласно изобретению) для конфигурации с инжекторами согласно изобретению показаны зоны E резервуара 100, где скорости жидкости вблизи стенки меньше 10 см/с. На этой фигуре в виде сверху можно видеть расположение инжекторов 5 и 6, а также выпускного патрубка 9 внизу полусферической части.

Сравнивая фигуры 6 и 7, можно видеть резкое уменьшение потенциальных зон накопления твердых веществ благодаря наличию боковых инжекторов для введения жидкости в случае резервуара согласно изобретению.

Критерий застойной зоны "Crit" можно определить как отношение площади, где скорость жидкости вблизи стенки днища колонны ниже 10 см/с, к площади днища колонны.

Ниже в таблице 2 указаны значения критерия застойной зоны Crit для конфигурации с и без инжекторов.

Таблица 2

Таким образом, из расчета критерия застойной зоны Crit следует, что в конфигурации согласно изобретению с рециркуляцией 30% жидких углеводородов для подачи в два инжектора 5 в нижней полусферической части и в два инжектора 6 в верхней цилиндрической части с геометрией согласно изобретению, застойные зоны уменьшаются на 85%.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО, СОДЕРЖАЩЕЕ БОКОВЫЕ ИНЖЕКТОРЫ ЖИДКОСТИ, ДЛЯ ОГРАНИЧЕНИЯ ПРОЦЕССОВ ОТЛОЖЕНИЯ ТВЕРДОГО ОСАДКА В ОБОРУДОВАНИИ С КОНИЧЕСКИМ ДНОМ | 2018 |

|

RU2771035C2 |

| УСТРОЙСТВО ДЛЯ ОГРАНИЧЕНИЯ ТУРБУЛЕНТНОСТИ И ОТЛОЖЕНИЯ ТВЕРДЫХ ОСАДКОВ | 2019 |

|

RU2771051C2 |

| ТРЕХФАЗНЫЙ РЕАКТОР С ЧАШЕЙ РЕЦИРКУЛЯЦИИ С УМЕНЬШАЮЩИМСЯ СЕЧЕНИЕМ И ПЕРЕМЕННЫМ УГЛОМ НАКЛОНА | 2020 |

|

RU2833876C2 |

| АППАРАТ ДЛЯ КОНТАКТИРОВАНИЯ ТВЕРДОЙ И ЖИДКОЙ ФАЗ | 1992 |

|

RU2036723C1 |

| СОПЛОВЫЙ РЕАКТОР И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2005 |

|

RU2371246C2 |

| УСТРОЙСТВО ВПРЫСКИВАНИЯ, В ЧАСТНОСТИ, ДЛЯ ВПРЫСКИВАНИЯ ЗАРЯДА УГЛЕВОДОРОДОВ В НЕФТЕХИМИЧЕСКУЮ УСТАНОВКУ | 2015 |

|

RU2678674C2 |

| СПОСОБ И СИСТЕМА ПРИГОТОВЛЕНИЯ ЗАВАРИВАЕМОГО ПРОДУКТА | 2013 |

|

RU2636369C2 |

| Установка для сбора нефти | 1981 |

|

SU1034958A1 |

| НОВОЕ УСТРОЙСТВО РАЗДЕЛЕНИЯ ГАЗА/ЖИДКОСТИ, ПРЕДНАЗНАЧЕННОЕ ДЛЯ РЕАКТОРОВ С ТРЕХФАЗНЫМ ПСЕВДООЖИЖЕННЫМ СЛОЕМ, ПОДОБНЫХ ИСПОЛЬЗУЕМЫМ В ПРОЦЕССЕ H-OIL | 2017 |

|

RU2742274C2 |

| УСТРОЙСТВО ДЛЯ БИОЛОГИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД | 1992 |

|

RU2060964C1 |

Изобретение относится к резервуару для нисходящего течения жидкости, предпочтительно углеводородов, включающих твердые частицы, содержащему дно, имеющее верхнюю цилиндрическую часть (11), нижнюю часть (12) с уменьшающимся сечением и переменным углом наклона α относительно вертикальной оси (Z), выпускной патрубок (9); инжекторы (5) и (6) для ввода рециркулируемой и/или подпиточной жидкости в нижнюю и верхнюю часть, соответственно. Инжекторы (5) наклонены относительно касательной к стенке нижней части в точке введения под углом β1 в вертикальной плоскости (xz) и углом β2 в горизонтальной плоскости (xy). Инжекторы (6) наклонены относительно стенки верхней части под углом Ɵ1 в вертикальной плоскости (xz) и углом Ɵ2 в горизонтальной плоскости (xy). Углы β1,Ɵ1 составляют 5-175°, а углы β2, Ɵ2 составляют 0-180°. Изобретение также относится к способу конверсии углеводородного сырья. Группа изобретений обеспеивает уменьшение застойных зоны путем рециркуляции жидких углеводородов или внесения внешней подпиточной жидкости одновременно внутрь усеченно-конической части и/или внутрь цилиндрической части резервуара. 2 н. и 21 з.п. ф-лы, 7 ил., 2 табл.

1. Резервуар (1, 100, 200, 300) для нисходящего течения жидкости, предпочтительно жидких углеводородов, включающих твердые частицы, содержащий:

- дно, имеющее верхнюю цилиндрическую часть (11) диаметром D1, нижнюю часть (112, 212, 312) с уменьшающимся сечением и переменным углом наклона α к оси вращения (Z) указанной верхней цилиндрической части, а также выпускной патрубок (9) диаметром D2,

- по меньшей мере один инжектор (5) для введения рециркулируемой и/или подпиточной жидкости в указанную нижнюю часть (112, 212, 312) с уменьшающимся сечением и переменным углом наклона;

- по меньшей мере один инжектор (6) для введения рециркулируемой и/или подпиточной жидкости в указанную верхнюю цилиндрическую часть (11),

причем указанный инжектор или инжекторы (5), находящиеся в указанной нижней части (112, 212, 312), наклонены относительно касательной (Tin) к стенке нижней части в точке ввода под углом β1 в вертикальной плоскости (xz) и под углом β2 в горизонтальной плоскости (xy); причем указанный инжектор или инжекторы (6), находящиеся в указанной верхней цилиндрической части, наклонены относительно стенки верхней цилиндрической части под углом Ɵ1 в вертикальной плоскости (xz) и под углом θ2 в горизонтальной плоскости (xy), причем углы β1 и Ɵ1 составляют от 5° до 175°, а углы β2 и Ɵ2 составляют от 0° до 180°.

2. Резервуар по п. 1, причем указанная нижняя часть (112, 212, 312) с уменьшающимся сечением и переменным углом наклона содержит выпуклый участок (112, 312), предпочтительно с эллиптическим сечением.

3. Резервуар по п. 2, причем указанная нижняя часть (112, 212, 312) с уменьшающимся сечением и переменным углом наклона представляет собой выпуклый участок высотой L1, имеющий отношение L1/D1 в интервале от 0,01 до 20, предпочтительно от 0,02 до 10 и более предпочтительно от 0,1 до 5.

4. Резервуар по п. 2, причем указанная нижняя часть (112, 212, 312) с уменьшающимся сечением и переменным углом наклона дополнительно содержит по меньшей мере один усеченно-конический участок (s1), предпочтительно находящийся над указанным выпуклым участком (b).

5. Резервуар по п. 4, причем отношение D1/D3 составляет от 0,05 до 0,9, где D3 означает наименьший диаметр указанного усеченно-конического участка (S1), находящегося над указанным выпуклым участком (b), и причем отношение L3/D3 составляет от 0,01 до 10, где L3 есть высота указанного выпуклого участка (b).

6. Резервуар по одному из пп. 2-5, причем указанный выпуклый участок содержит цельную вставку, образующую внутреннюю усеченно-коническую поверхность с углом наклона α’, предпочтительно составляющим от 5° до 85°, причем указанная вставка включает в себя, по меньшей мере частично, инжекторы (5), находящиеся в указанном выпуклом участке указанной нижней части.

7. Резервуар по п. 1, причем указанная нижняя часть (212) с уменьшающимся сечением и переменным углом наклона содержит последовательность усеченно-конических участков (s1, s2, s3), причем каждый из указанных усеченно-конических участков предпочтительно имеет угол наклона α, возрастающий (α1, α2, α3) в направлении выпускного патрубка (9).

8. Резервуар по одному из предыдущих пунктов, причем центр выпускного патрубка (9) находится на расстоянии L4 от стенки верхней цилиндрической части (11), и расстояние L4 составляет от D2/2 до D1/2 и предпочтительно равно D1/2.

9. Резервуар по одному из предыдущих пунктов, содержащий линию рециркуляции (4) части жидкости, выходящей из указанного выпускного патрубка (9), причем указанная линия рециркуляции (4) подает рециркулируемую жидкость в по меньшей мере один из указанных инжекторов (5) или (6).

10. Резервуар по одному из предыдущих пунктов, содержащий подпиточную линию (10) для подачи подпиточной жидкости в по меньшей мере один из указанных инжекторов (5) или (6).

11. Резервуар по одному из предыдущих пунктов, причем указанные инжекторы распределены горизонтальными ярусами (7) в нижней части (112, 212, 312) и горизонтальными ярусами (8) в верхней цилиндрической части (11), соответственно.

12. Резервуар по одному из предыдущих пунктов, причем отношение D1/D2 составляет от 1,1 до 1000, предпочтительно от 2 до 500 и более предпочтительно от 3 до 100.

13. Резервуар по одному из предыдущих пунктов, причем диаметр D1 составляет от 0,1 м до 30 м, предпочтительно от 0,5 м до 20 м и очень предпочтительно от 1 м до 10 м.

14. Резервуар по одному из предыдущих пунктов, причем углы β1 и θ1 составляют от 10° до 150°, очень предпочтительно от 15° до 120°, более предпочтительно от 15° до 90° и еще более предпочтительно от 20° до 60°.

15. Резервуар по одному из предыдущих пунктов, причем углы β2 и θ2 составляют от 0° до 90° и предпочтительно равны 0°.

16. Резервуар по одному из пп. 11-15, причем высота H между двумя горизонтальными ярусами составляет от 0,01 м до 10 м, предпочтительно от 0,05 м до 5 м и очень предпочтительно от 0,1 м до 1 м.

17. Резервуар по одному из пп. 11-16, причем число инжекторов N на ярус составляет от 1 до 30, предпочтительно от 2 до 10 и более предпочтительно от 2 до 6.

18. Резервуар по п. 17, причем указанные инжекторы внутри одного яруса разнесены на угол δ, равный 360/N.

19. Резервуар по одному из предыдущих пунктов, устройства разделения жидкости и газа, предназначенный для обработки углеводородного сырья.

20. Способ конверсии углеводородного сырья, использующий резервуар по одному из пп. 1-19.

21. Способ по п. 20, предусматривающий стадию гидроконверсии в кипящем слое для сырья, содержащего углеводородные фракции, по меньшей мере 50 вес.% которых имеют температуру кипения выше 300°C.

22. Способ по одному из пп. 20 или 21, причем скорость V жидкости, вводимой через указанные инжекторы, составляет от 0,05 м/с до 40 м/с, предпочтительно от 0,1 м/с до 30 м/с и очень предпочтительно от 0,5 м/с до 10 м/с.

23. Способ по одному из пп. 20-22, причем доля инжекции рециркулируемой и/или подпиточной жидкости в расчете на жидкие углеводороды, циркулирующие в резервуаре составляет от 1% до 400%, предпочтительно от 5% до 100%, очень предпочтительно от 10% до 60% и еще более предпочтительно от 20% до 50%.

| US 3846079 A, 05.11.1974 | |||

| US 4146359 A, 27.03.1979 | |||

| US 6010620 A, 04.01.2000 | |||

| УСТРОЙСТВО ВПРЫСКИВАНИЯ, В ЧАСТНОСТИ, ДЛЯ ВПРЫСКИВАНИЯ ЗАРЯДА УГЛЕВОДОРОДОВ В НЕФТЕХИМИЧЕСКУЮ УСТАНОВКУ | 2015 |

|

RU2678674C2 |

| РАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ДИСПЕРГИРОВАНИЯ УГЛЕВОДОРОДНЫХ СОЕДИНЕНИЙ ВО ФЛЮИДИЗИРОВАННОМ ПОТОКЕ КАТАЛИЗАТОРА | 2009 |

|

RU2497799C2 |

Авторы

Даты

2024-07-31—Публикация

2020-02-05—Подача