ПРИ ЭТОМОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к трехфазному реактору для проведения реакции между углеводородным сырьем и водородом, более конкретно, для гидропереработки жидких тяжелых углеводородов, подобной реализуемой способом H-OILTM. В частности, изобретение относится к реактору, включающему чашу рециркуляции и характеризующемуся оптимизированными размерами зоны рециркуляции жидкости, обеспечивающими улучшение параметров гидропереработки, а именно, повышение стабильности производимых жидких отходящих потоков.

Чаша рециркуляции в англоязычной терминологии известна как «recycle cup». Эта чаша ограничивает в верхней части реактора зону рециркуляции жидкости. В этой зоне, посредством чаши рециркуляции в сочетании с каналом рециркуляции, происходит отделение газа от жидкости, повторная подача большей части жидкости без газа в реакционную зону реактора и выведение из реактора газа с меньшей частью жидкости.

УРОВЕНЬ ТЕХНИКИ

Известны трехфазные реакторы для проведения реакции углеводородного сырья, в частности жидкого сырья, с водородом с использованием кипящего слоя катализатора, включающие систему отделения газа от жидкости в верхней части реактора, позволяющую рециркулировать жидкость в нижнюю часть реактора и поддерживать в рабочем состоянии кипящий слой.

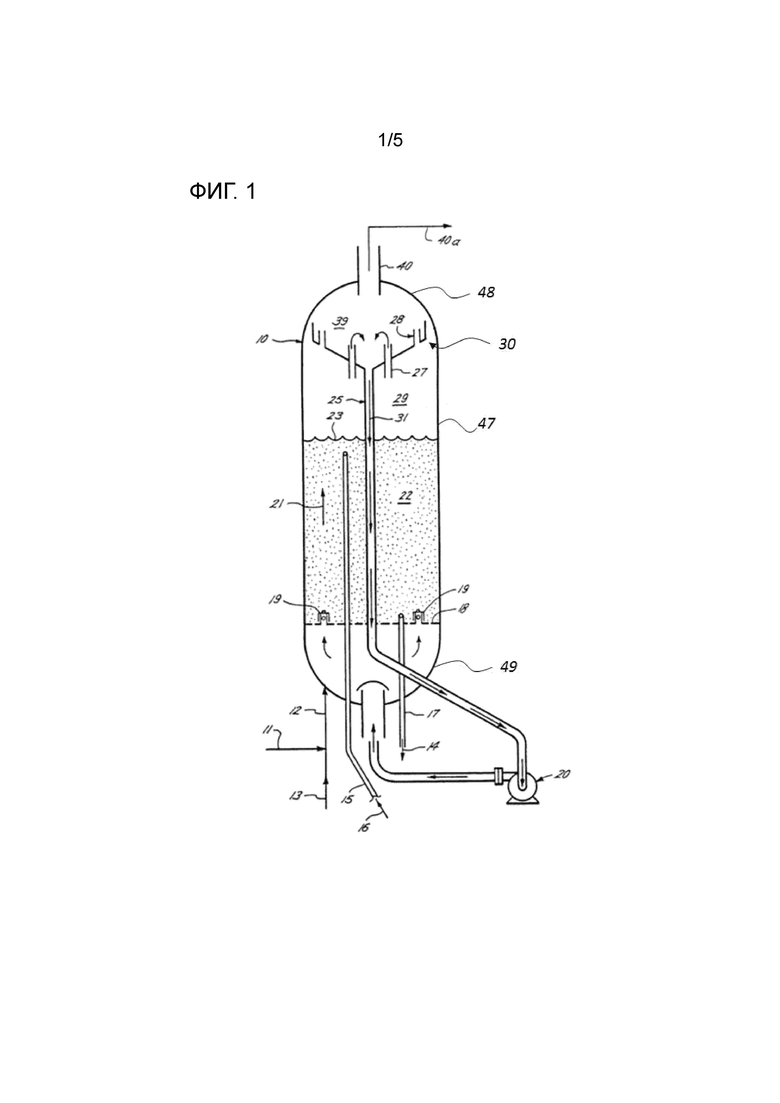

Например, в патенте US 4886644 описан типичный трехфазный реактор, пригодный для использования в способе гидропереработки тяжелого углеводородного сырья типа H-OILTM, включающий устройство отделения газа от жидкости, предназначенное для отделения газа от жидкости в смеси, поступающей из зоны каталитической реакции реактора. Схема реактора на фиг. 1 взята из этого патента. Его конфигурация и функционирование описаны ниже в связи с изобретением.

Зона 39 рециркуляции представляет собой зону без катализатора, с повышенной рабочей температурой, обычно, от 300°С до 550°С, где могут происходить нежелательные реакции термического крекинга углеводородов, которые могут приводить к образованию неустойчивых или нерастворимых молекул, благоприятствующих образованию осадка. Тогда образуются твердые частицы, очень вязкие и/или липкие, из асфальтенов и кокса. Наличие чрезмерного количества этих продуктов ведет к закоксовыванию и дезактивации катализатора в реакторе, к загрязнению реактора и, как правило, технологического оборудования, а именно, установок разделения и дистилляции.

Настоящее изобретение отличается от реактора патента US 4886644 геометрией чаши рециркуляции и размерами верхней части реактора, которые позволяют, в частности, повысить стабильность жидких отходящих потоков, производимых в ходе гидропереработки, при этом гарантируется достаточная степень отделения газа от жидкости в верхней части реактора с целью рециркуляции жидкости, из которой максимально удален газ, в нижнюю часть реактора, в зону каталитической реакции.

ЦЕЛИ И СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение, вообще, направлено на обеспечение устройства отделения газа от жидкости, устанавливаемого в трехфазных реакторах, таких как реакторы, предназначенные для гидропереработки тяжелых углеводородных фракций способом типа H-OILTM, функцией которого обычно является повторная подача большей части жидкости без газа в реакционную зону и выведение газа и остальной части жидкости из реактора, при этом обеспечивается улучшение параметров гидропереработки, а именно, уменьшение образования осадка и, следовательно, повышение стабильности жидких отходящих потоков для лучшей управляемости процесса.

Таким образом, для достижения, по меньшей мере, одной из указанных выше целей, помимо прочих, настоящим изобретением, согласно первому аспекту, предлагается трехфазный реактор для проведения реакции углеводородного сырья с водородом, включающий:

- удлиненный, расположенный вертикально корпус с верхним концом, нижним концом и боковой стенкой, при этом в указанном корпусе имеется зона каталитической реакции, прилегающая к нижнему концу и предназначенная для проведения реакции между углеводородным сырьем и газом в присутствии кипящего слоя катализатора, и зона рециркуляции жидкости, прилегающая к верхнему концу,

- устройство отделения газа от жидкости, предназначенное для разделения газовой фазы и жидкой фазы смеси, поступающей из указанной зоны каталитической реакции, и включающее, по меньшей мере:

-- чашу рециркуляции, состоящую из верхней цилиндрической части, переходящей в нижнюю часть, снабженную вертикальными каналами, предназначенными для прохождения указанной смеси через чашу рециркуляции, при этом указанная нижняя часть имеет уменьшающееся сечение и угол β наклона, переменный относительно оси вращения (Z) указанной цилиндрической верхней части, при этом указанная чаша рециркуляции расположена над зоной каталитической реакции и ограничивает, по меньшей мере, с верхним концом корпуса, зону рециркуляции,

-- канал рециркуляции жидкости, расположенный на вершине указанной нижней части и соединенный жидкостной связью с нижним концом корпуса средством рециркуляции.

Согласно одному из вариантов осуществления изобретения, нижняя часть с уменьшающимся сечением и переменным углом наклона включает выгнутый элемент, предпочтительно, эллиптического сечения.

Согласно одному из вариантов осуществления изобретения, нижняя часть с уменьшающимся сечением и переменным углом наклона включает выгнутый элемент высотой L2, характеризующийся отношением L2/L1 от 0,01 до 0,7, предпочтительно, от 0,02 до 0,6, более предпочтительно, от 0,1 до 0,5, при этом L1 означает диаметр верхней цилиндрической части чаши рециркуляции.

Согласно одному из вариантов осуществления изобретения, нижняя часть с уменьшающимся сечением и переменным углом наклона включает, кроме того, элемент в форме усеченного конуса, предпочтительно, расположенный под указанным выгнутым элементом.

Согласно одному из вариантов осуществления изобретения, выгнутый элемент нижней части с уменьшающимся сечением и переменным углом наклона характеризуется отношением L2b/L1b от 0,01 до 0,7, предпочтительно, от 0,02 до 0,6, более предпочтительно, от 0,1 до 0,5, при этом L2b означает высоту выгнутого элемента, L1b означает наибольший диаметр указанной нижней части с уменьшающимся сечением и переменным углом наклона.

Согласно одному из вариантов осуществления изобретения, нижняя часть с уменьшающимся сечением и переменным углом наклона включает последовательность элементов в форме усеченного конуса, при этом каждый из указанных элементов в форме усеченного конуса, предпочтительно, имеет угол β наклона, увеличивающийся в направлении канала рециркуляции.

Согласно одному из вариантов осуществления изобретения, нижняя часть с уменьшающимся сечением и переменным углом наклона включает обратное эллиптическое сужение между верхней цилиндрической частью и каналом рециркуляции, при этом отношение L2/L3 эллиптического сужения составляет, предпочтительно, от 0,01 до 0,7, предпочтительно, от 0,02 до 0,6, более предпочтительно, от 0,1 до 0,5, при этом L2 означает расстояние по вертикали между нижним краем верхней цилиндрической части и верхней частью канала, L3 означает расстояние по горизонтали между верхней цилиндрической частью и наружной стенкой канала.

Согласно одному из вариантов осуществления изобретения, канал рециркуляции расположен в центре чаши рециркуляции, при этом указанная чаша рециркуляции, предпочтительно, центрирована в реакторе.

Согласно одному из вариантов осуществления изобретения, верхний конец корпуса имеет выпуклую форму и характеризуется отношением L5/D1 от 0,01 до 20, предпочтительно, от 0,02 до 10, более предпочтительно, от 0,1 до 5, при этом L5 означает высоту верхнего конца корпуса, D1 означает диаметр корпуса реактора в зоне рециркуляции.

Согласно одному из вариантов осуществления изобретения, верхняя цилиндрическая часть чаши рециркуляции образована боковой стенкой корпуса.

Согласно одному из вариантов осуществления изобретения, между верхней цилиндрической частью чаши рециркуляции и боковой стенкой корпуса образовано кольцевое пространство.

Согласно одному из вариантов осуществления изобретения, кольцевое пространство имеет ширину от 0,01 до D1/3 м.

Согласно одному из вариантов осуществления изобретения, высота L6 верхней цилиндрической части составляет от 0,01×D1 до 2×D1.

Согласно одному из вариантов осуществления изобретения, расстояние L7 между высшей точкой верхней цилиндрической части чаши рециркуляции и нижним краем верхнего конца корпуса составляет от 0,001×D1 до 2×D1.

Согласно одному из вариантов осуществления изобретения, диаметр D2 канала рециркуляции составляет от 0,1 м до 3 м.

Согласно одному из вариантов осуществления изобретения, диаметр D1 корпуса реактора составляет от 0,1 м до 30 м, предпочтительно, от 0,5 м до 20 м, наиболее предпочтительно, от 1 м до 10 м.

Согласно второму аспекту изобретения, им предлагается способ гидропереработки углеводородного сырья при помощи реактора, соответствующего изобретению.

Согласно одному из вариантов своего осуществления, этот способ представляет собой способ гидропереработки жидкого углеводородного сырья, в котором:

- подают водород и жидкое углеводородное сырье в нижний конец корпуса реактора восходящим потоком, достаточным для создания хаотичного движения катализатора в форме частиц в зоне каталитической реакции;

- поддерживают катализатор в зоне каталитической реакции в состоянии кипящего слоя при увеличении объема от 10% до 100% относительно объема неподвижного катализатора путем подачи, предпочтительно, при помощи насоса, рециркулируемой жидкости, поступающей из зоны рециркуляции, прилегающей к верхнему концу корпуса, посредством канала рециркуляции с целью проведения реакций гидропереработки указанного углеводородного сырья;

- отделяют газовую фазу от жидкой фазы смеси, поступающей из зоны каталитической реакции и направляемой в каналы чаши рециркуляции, при этом часть отделенной таким образом жидкости составляет рециркулируемую жидкость, направляемую в нижний конец корпуса реактора, и

- выводят из реактора газ и другую часть отделенной жидкости, присутствующие в зоне рециркуляции.

Рабочие условия реактора могут быть следующими:

- абсолютное давление от 2 до 35 МПа, предпочтительно, от 5 до 25 МПа, более предпочтительно, от 6 до 20 МПа, и

- температура от 300°С до 550°С, предпочтительно, от 350°С до 500°С, более предпочтительно, от 370°С до 460°С, еще более предпочтительно, от 380°С до 440°С.

Предпочтительно, сырье представляет собой жидкое тяжелое углеводородное сырье, содержащее фракцию, по меньшей мере, 50% вес. с температурой кипения, по меньшей мере, 300°С и содержащее серу, кокс по Конрадсону, металлы и азот.

Согласно одному из вариантов своего осуществления, этот способ представляет собой способ гидропереработки твердого углеводородного сырья, предпочтительно, угля, в котором:

- подают водород и смесь твердого углеводородного сырья и жидкого углеводородного сырья в нижний конец корпуса реактора восходящим потоком, достаточным для создания хаотичного движения катализатора в форме частиц в зоне каталитической реакции;

- поддерживают катализатор в зоне каталитической реакции в состоянии кипящего слоя при увеличении объема от 10% до 100% относительно объема неподвижного катализатора путем подачи, предпочтительно, при помощи насоса, рециркулируемой жидкости, поступающей из зоны рециркуляции, прилегающей к верхнему концу корпуса, посредством канала рециркуляции с целью проведения реакций гидропереработки указанного твердого углеводородного сырья;

- отделяют газовую фазу от жидкой фазы смеси, поступающей из зоны каталитической реакции и направляемой в каналы чаши рециркуляции, при этом часть отделенной таким образом жидкости составляет рециркулируемую жидкость, направляемую в нижний конец корпуса реактора, и

- выводят из реактора, по меньшей мере, газ и другую часть отделенной жидкости, присутствующие в зоне рециркуляции.

Другие цели и преимущества изобретения станут очевидны по прочтении нижеследующего описания конкретных примеров осуществления изобретения, приведенных в качестве не имеющих ограничительного характера примеров, при этом описание сделано со ссылкой на прилагаемые фигуры, описываемые ниже.

СПИСОК ФИГУР

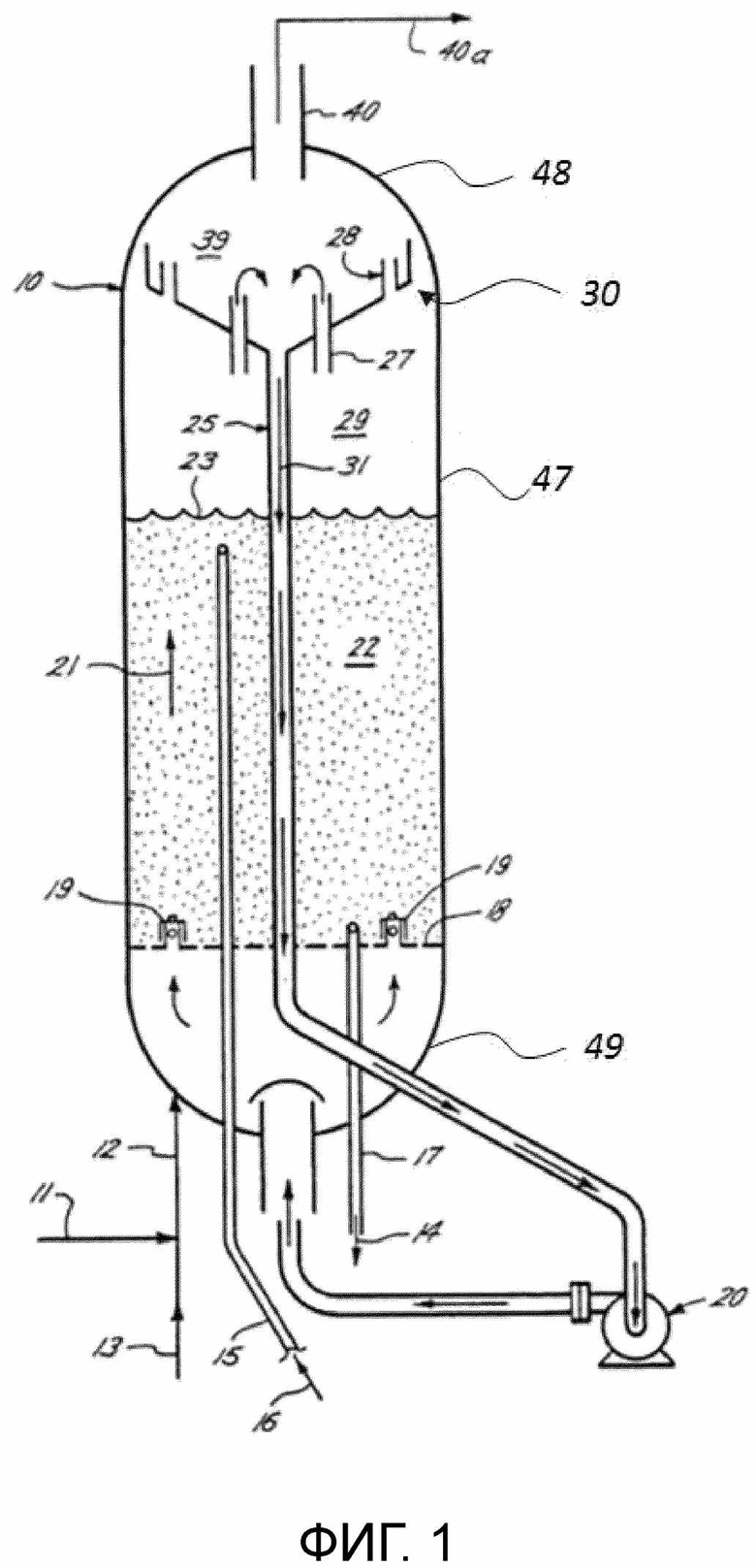

Фиг. 1 представляет собой схему в сечении реактора, соответствующего изобретению.

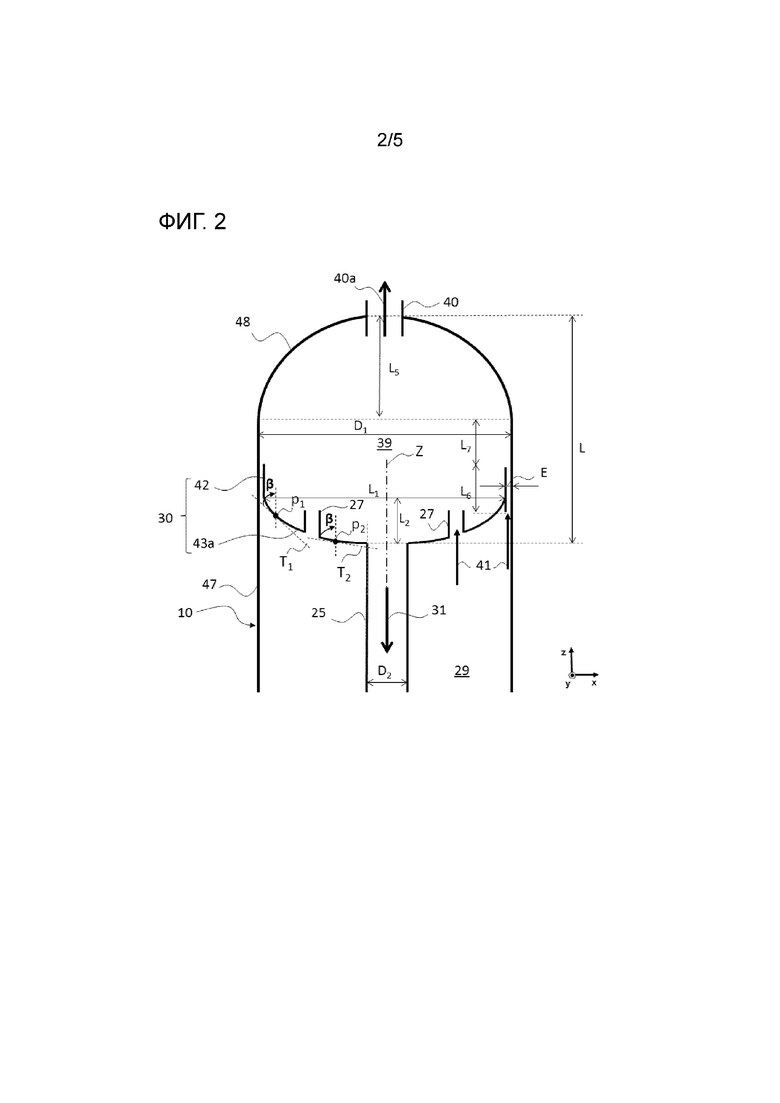

Фиг. 2 представляет собой схему в сечении верхней части реактора, соответствующего изобретению, показанного на фиг. 1 в сечении, поясняющую устройство отделения газа от жидкости и его чашу рециркуляции, согласно первому варианту осуществления изобретения.

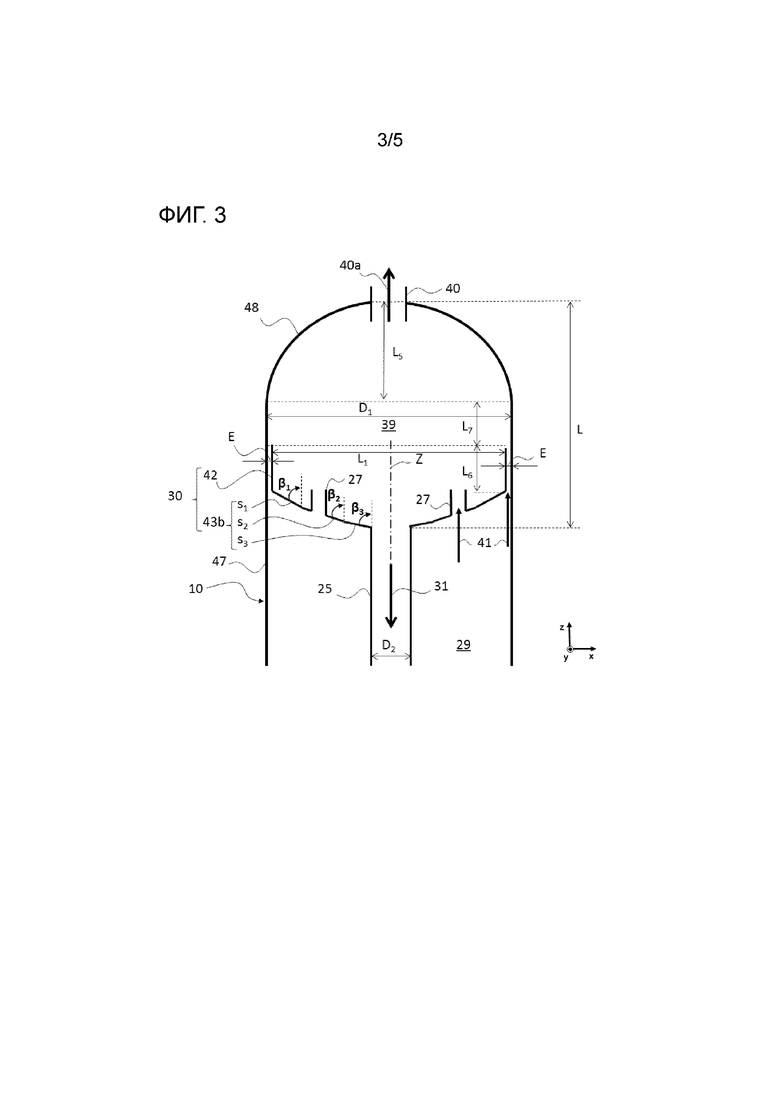

Фиг. 3 представляет собой схему в сечении верхней части реактора, соответствующего изобретению, показанного на фиг. 1 в сечении, поясняющую устройство отделения газа от жидкости и его чашу рециркуляции, согласно второму варианту осуществления изобретения.

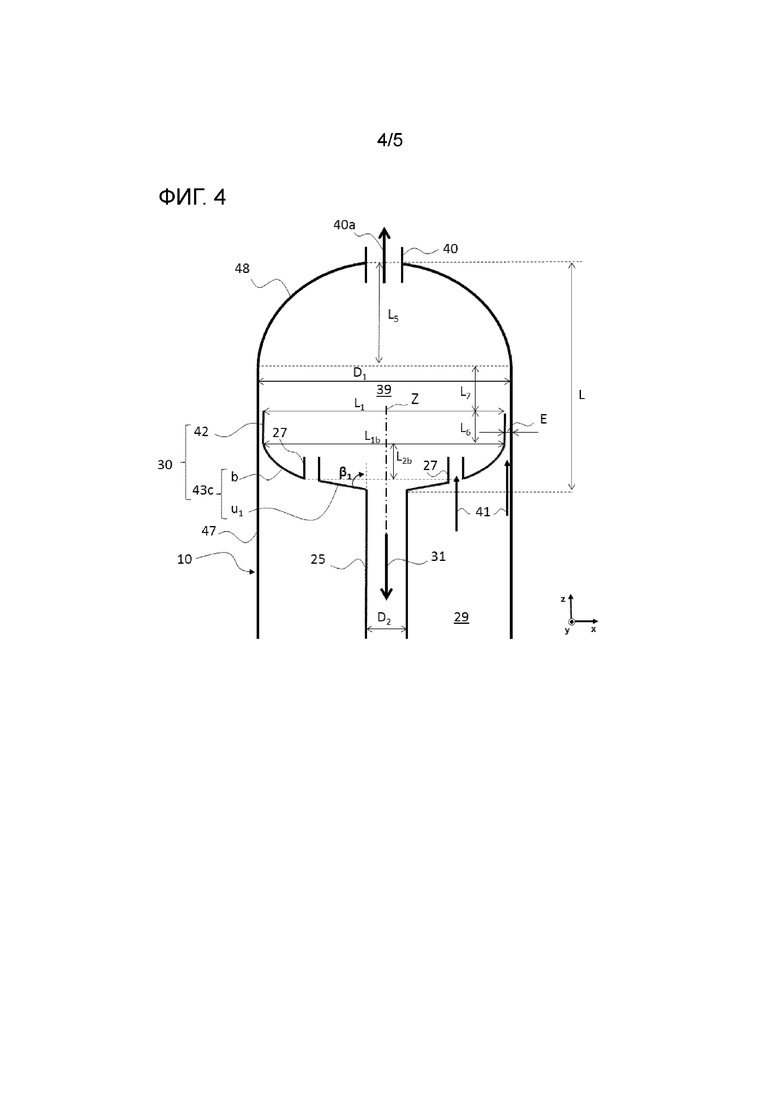

Фиг. 4 представляет собой схему в сечении верхней части реактора, соответствующего изобретению, показанного на фиг. 1 в сечении, поясняющую устройство отделения газа от жидкости и его чашу рециркуляции, согласно третьему варианту осуществления изобретения.

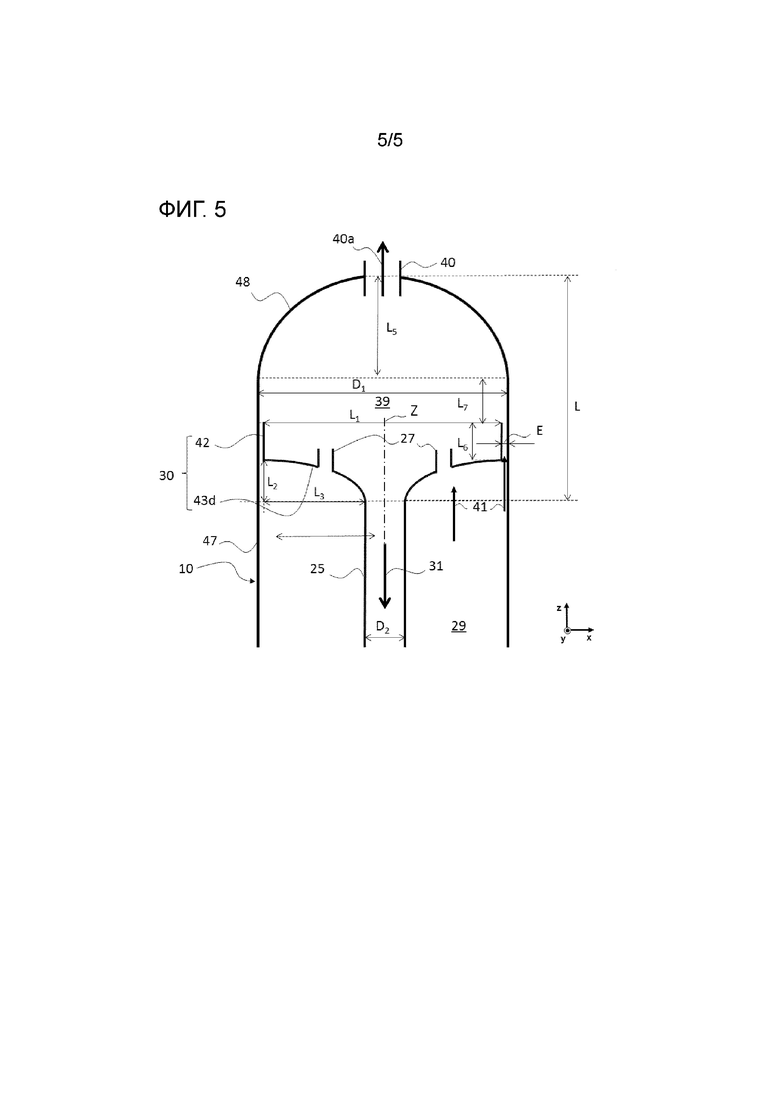

Фиг. 5 представляет собой схему в сечении верхней части реактора, соответствующего изобретению, показанного на фиг. 1 в сечении, поясняющую устройство отделения газа от жидкости и его чашу рециркуляции, согласно четвертому варианту осуществления изобретения.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Целью изобретения является обеспечение трехфазного реактора для проведения реакции углеводородного сырья с водородом и способа гидропереработки такого тяжелого углеводородного сырья с использованием указанного реактора с целью получения, вообще, более легких устойчивых углеводородных продуктов, очищенных от примесей (серы, металлов, асфальтенов и т.д.). Предпочтительно, углеводородное сырье представляет собой жидкое углеводородное сырье, более предпочтительно, тяжелое жидкое углеводородное сырье.

Фиг. 1 представляет собой схему, на которой показаны принципиальные элементы реактора, соответствующего изобретению. Конструкция и функционирование трехфазного реактора с кипящим слоем, такого, как представлен на фигуре, используемого, например, в способе H-OILTM, известны. Реактор, соответствующий изобретению, отличается от известных реакторов установкой в зоне реакции особой чаши рециркуляции, более подробно описываемой со ссылкой на фиг. 2-5.

Согласно изобретению, реактор включает корпус 10, удлиненный и расположенный вертикально, имеющий верхний 48 и нижний 49 концы и боковую стенку 47, при этом указанный корпус включает зону 22 каталитической реакции, прилегающую к нижнему концу 49 и предназначенную для осуществления реакции между жидким углеводородным сырьем и газом в присутствии катализатора в кипящем слое (катализатора на подложке), и зону 39 рециркуляции жидкости, прилегающую к верхнему концу 48. Корпус реактора, предпочтительно, цилиндрический.

Реактор включает также устройство отделения газа от жидкости, предназначенное для разделения газовой фазы и жидкой фазы смеси, поступающей из зоны 22 каталитической реакции. Это устройство отделения газа от жидкости включает, по меньшей мере:

- чашу 30 рециркуляции, включающую верхнюю цилиндрическую часть 42, переходящую в нижнюю часть (43а, 43b, 43c, 43d), снабженную вертикальными каналами 27, предназначенными для прохождения указанной смеси через чашу рециркуляции, при этом указанная нижняя часть имеет уменьшающееся сечение и угол β наклона, переменный относительно оси вращения (Z) указанной цилиндрической верхней части 42, при этом указанная чаша 30 рециркуляции расположена над зоной 22 каталитической реакции и ограничивает, по меньшей мере, с верхним концом 48 корпуса, зону 39 рециркуляции,

- канал 25 рециркуляции жидкости, расположенный на вершине указанной нижней части и соединенный жидкостной связью с нижним концом 49 корпуса средством рециркуляции.

В настоящем описании под цилиндром понимается цилиндр вращения.

Под уменьшающимся сечением указанной нижней части (43а, 43b, 43c, 43d) понимается поперечное сечение, т.е., перпендикулярное оси Z (оси вращения) верхней цилиндрической части 42 (которая совпадает с вертикальной осью z), которое уменьшается в направлении потока (нисходящего) углеводородной жидкости, т.е., в направлении канала 25 рециркуляции.

Под переменным углом β наклона понимается, что угол β непостоянен на всей высоте нижней части, что исключает, в том числе, нижнюю часть в форме конуса или усеченного конуса (образованную только конусом). Угол β наклона, показанный на фиг. 2-5 и описываемый ниже, представляет собой угол, образованный между касательной в точке нижней части и осью, параллельной оси Z, проходящей через эту точку.

Такая нижняя часть может представлять собой выгнутую часть, известную специалистам в данной области как «выпуклое дно», как описано, например, в нормативных документах NF E 81-100, NF E 81-101 (выпуклое дно с малым радиусом отбортовки PRC - радиусом кривизны, большим или равным наружному диаметру, и радиусом отбортовки от 30 до 500 мм в зависимости от диаметра), NF E 81-102 (выпуклое дно с большим радиусом отбортовки GRC - радиусом кривизны, равным наружному диаметру дна, и радиусом отбортовки, равным одной десятой этого диаметра), NF E 81-103 (эллиптическое выпуклое дно), NF E 81-104 (выпуклое дно со средним радиусом отбортовки MRC - радиусом кривизны, равным наружному диаметру дна, и радиусом отбортовки, составляющим от одной тридцатой до одной пятнадцатой этого диаметра), или представлять собой часть, включающую выгнутую часть и, по меньшей мере, одну часть в форме усеченного конуса, или же часть, включающую последовательность частей в форме усеченного конуса, как описано более подробно ниже со ссылкой на фиг. 2-5. Такие формы хорошо известны специалистам в данной области, они способствуют протеканию жидкости к каналу рециркуляции. Кроме того, такие формы облегчают создание компактной конфигурации чаши рециркуляции, позволяя уменьшить объем зоны 39 рециркуляции и, в случае необходимости, увеличить каталитический объем.

Части верхняя 42 и нижние (43а, 43b, 43c, 43d) являются продолжением одна другой, другими словами, они являются последовательными, и канал 25 рециркуляции имеет отверстие, расположенное в дне нижней части.

В настоящем описании под цилиндром понимается цилиндр вращения.

Данный реактор сконструирован определенным образом с использованием надлежащих материалов, которые позволяют производить переработку реакционноспособных жидкостей, суспензий твердых частиц в жидкости (т.е., жидкостей, содержащих диспергированные в них тонкодисперсные твердые частицы), твердых и газообразных материалов при повышенных температуре и давлении, при этом предпочтительным вариантом применения является обработка жидких углеводородных остатков водородом при высокой температуре и высоком давлении, т.е., абсолютном давлении от 2 МПа до 35 МПа, предпочтительно, от 5 МПа до 25 МПа, более предпочтительно, от 6 МПа до 20 МПа и при температуре от 300°С до 550°С, предпочтительно, от 350°С до 500°С, более предпочтительно, от 370°С до 460°С, особенно предпочтительно, от 380°С до 440°С.

В реакторе предусмотрено наличие входного канала 12, предназначенного для подачи тяжелого углеводородного сырья 11 и газа 13, содержащего водород. Этот входной канал расположен в нижней части реактора, которая определяется нижним концом 49 корпуса 10 реактора. Выходные каналы расположены в верхней части реактора, которая определяется верхним концом 48 корпуса 10 реактора. Выходной канал 40 предназначен для отведения паров, которые могут содержать определенное количество жидкости. В реакторе также имеется система, обеспечивающая подачу и отведение частиц катализатора, схематично показанная как канал 15 для подачи свежего катализатора 16 и канал 17 для отведения использованного катализатора 14.

Тяжелое углеводородное сырье подают по каналу 11, тогда как содержащий водород газ подают по каналу 13. Смесь сырья и газообразного водорода поступает по каналу 12 в корпус 10 реактора, в нижний конец 49 корпуса реактора.

Поступающие текучие среды проходят через распределительную тарелку 18, например, решетку с надлежащими распределительными устройствами.

На данной схеме показаны распределительные устройства колпачкового типа, однако подразумевается, что может быть использовано любое распределительное устройство, известное специалистам, позволяющее распределять текучие среды, поступающие по каналу 12, по всему сечению корпуса 10 реактора настолько гомогенно, насколько это возможно.

Газо-жидкостная смесь поднимается вверх, и частицы катализатора оказываются вовлеченными в кипящий слой потоком газа и потоком жидкости, создаваемыми средством рециркуляции, например, рециркуляционным насосом 20, также именуемым эбуляционным насосом (известным в англоязычной литературе под наименованием «ebullation pump»), который может находиться внутри или снаружи корпуса 10 реактора.

Восходящего потока жидкости, создаваемого насосом 20, достаточно для того, чтобы масса катализатора в зоне реакции, или каталитический слой 22, увеличилась в объеме, по меньшей мере, на 10%, предпочтительно, от 10% до 100%, более предпочтительно, от 20% до 100% относительно объема неподвижного (т.е., в состоянии покоя) слоя катализатора, обеспечивая, таким образом, возможность прохождения потока газа и жидкости через корпус 10 реактора, как показано стрелкой 21.

Благодаря равновесию между силами трения, порождаемыми восходящим потоком жидкости и газа, и силой тяжести, направленной вниз, слой частиц катализатора достигает высокого уровня расширения, тогда как более легкие жидкость и газ продолжают подниматься к верхнему концу корпуса 10 реактора, выше уровня твердых частиц. В данной схеме максимальный уровень расширения катализатора соответствует границе раздела 23. Ниже границы раздела 23 находится зона 22 каталитической реакции, которая, таким образом, простирается от распределительной тарелки 18 до уровня 23.

Выше границы раздела 23 находится зона 29, обеденная катализатором (по сравнению с зоной 22) и содержащая почти только газ и жидкость. Газ включает, собственно, водород, поданный по каналу 13, и другие газообразные соединения, изначально присутствовавшие в сырье или образовавшиеся в ходе реакций в реакторе. Частицы катализатора в зоне 22 реакции находятся в хаотичном движении псевдоожиженного состояния, и по этой причине реакционную зону 22 называют псевдоожиженной трехфазной зоной.

Зона 29 с малой концентрацией катализатора над уровнем 23 заполнена жидкостью и захваченным газом. Газ отделяют от жидкости в верхней части реактора, в зоне 39 рециркуляции, прилегающей к верхнему концу 48 корпуса 10 реактора, где установлена чаша 30 рециркуляции, также именуемая в англоязычной литературе «recycle cup», предназначенная для сбора и рециркуляции большей части жидкости по центральному каналу 25 рециркуляции. Важно, чтобы жидкость, рециркулируемая по каналу 25 рециркуляции, содержала как можно меньше газа, даже вообще не содержала газа, чтобы предотвратить явление кавитации насоса 20.

Канал 40 используют для выведения газа и части жидкости.

Чаша 30 рециркуляции, соответствующая расширенному верхнему концу канала 25 рециркуляции, ограничивает, вместе с верхним концом 48, зону 39 рециркуляции. При этом сама зона 39 рециркуляции включает верхнюю зону, содержащую, главным образом, отделенный газ, и нижнюю зону, содержащую, главным образом, рециркулируемую жидкость, разделенные уровнем, который на схеме не показан. Множество разделительных элементов (27, 28) ориентированных вертикально и закрепленных на чаше 30 рециркуляции, создает жидкостную связь между газо-жидкостной зоной 29, обедненной катализатором, и зоной 39 рециркуляции.

Газо-жидкостная смесь проходит вверх через каналы разделительных элементов 27 и 28. Одна часть отделенной жидкости сразу же направляется к рециркуляционному насосу 20 в направлении стрелки 31 по центральному каналу 25 рециркуляции и, таким образом, рециркулируется к нижнему концу 49 корпуса 20 реактора под решетку 18.

Газ, отделенный от жидкости, проходит к высшей точке верхнего конца 48 корпуса 10 реактора и выводится по верхнему каналу 40. Отведенный газ затем подвергают обычной обработке, направленной на максимально возможное извлечение водорода, который рециркулируют в корпус 10 реактора по каналу 13.

Настоящее изобретение не исключает обработку и/или конверсию в реакторе твердого углеводородного сырья, например, угля в присутствии жидкости, являющейся жидким углеводородным сырьем, например, вакуумным газойлем (в англоязычной литературе - «vacuum gas oil», VGO), подаваемым в реактор вместе с твердым сырьем и жидкостью, образующейся в реакторе в результате реакции твердого сырья с водородом. Одним из известных способов, в котором используют трехфазный реактор с кипящим слоем катализатора, является способ «H-Coal», например, H-Coal TS TM (TS означает «two stage», двухстадийный), где два трехфазных реактора с кипящим слоем установлены последовательно, как описано в патенте US4874506, и функционируют так же, как в способе H-OilTM, однако, приспособлены для конверсии угля в стабильные более легкие углеводородные продукты, из которых удалены примеси, и которые используют для производства топлива. В этом случае, в трехфазный реактор подают смесь твердого сырья, например, угля, и жидкого сырья, образующую суспензию (в англоязычной литературе «slurry»). Жидкая фаза, отделенная от газовой фазы в устройстве отделения газа от жидкости реактора, и рециркуляция отделенной жидкости при помощи чаши рециркуляции и канала рециркуляции соответствует жидкости, образующейся в реакторе посредством конверсии угля и жидкого углеводородного сырья, поданного вместе с углем.

Общая организация циркуляции текучих сред в настоящем изобретении не изменена относительно только что описанного известного уровня техники. Модифицирована только геометрия чаши 30 рециркуляции и размеры зоны 39 рециркуляции, как описано ниже со ссылкой на фиг. 2-5, поясняющие четыре разных варианта осуществления изобретения.

Согласно изобретению, геометрия чаши рециркуляции и размеры верхней части реактора позволяют увеличить каталитический объем и уменьшить термические некатализируемые зоны, где образуются отложения. Следовательно, повышается стабильность жидких отходящих потоков, образующихся в ходе гидропереработки, при этом по-прежнему гарантируется достаточное отделение газа от жидкости в верхней части реактора с целью рециркуляции жидкости, из которой максимально удален газ, в нижнюю часть реактора, в зону каталитической реакции.

На фиг. 2 представлена более точная схема зоны 39 рециркуляции реактора, показанного на фиг. 1. В частности, на этой схеме представлена геометрия и функционирование реактора, соответствующего изобретению, и установленного в нем, в верхней части, устройства отделения газа от жидкости, включающего чашу 30 рециркуляции и канал 25 рециркуляции отделенной жидкости, согласно первому варианту осуществления изобретения. Фиг. 2 поясняет геометрические размеры, важные для расчета указанного устройства и зоны 39 рециркуляции.

Зона 39 рециркуляции жидкости прилегает к верхнему концу 48 корпуса 10 реактора и включает, по меньшей мере частично, устройство отделения газа от жидкости, предназначенное для разделения газовой фазы и жидкой фазы смеси, поступающей из зоны 22 каталитической реакции.

Устройство отделения газа от жидкости включает чашу 30 рециркуляции, имеющую верхнюю цилиндрическую часть 42, переходящую в выгнутую нижнюю часть 43а, и канал 25 рециркуляции жидкости, расположенный в самой нижней точке нижней части 43 и соединенный жидкостной связью с нижним концом 49 корпуса средством рециркуляции.

Нижняя выгнутая часть 43а имеет уменьшающееся сечение и переменный угол β наклона относительно оси вращения (Z) верхней цилиндрической части, при этом ось вращения совпадает с вертикалью (z) в рабочем положении корпуса 10. Угол β наклона представляет собой угол, образуемый между касательной в точке нижней части 43а и осью, параллельной оси вращения Z, проходящей через эту точку (вертикалью). Угол β изменяется, предпочтительно, от 0° до 180°. Угол β увеличивается, предпочтительно, в направлении потока (нисходящего) жидкости, т.е., в направлении канала 25 рециркуляции. Таким образом, как показано на фиг. 2, величина угла β в точке р1, образованного касательной Т1 и вертикалью, отличается от величины угла β в точке р2, образованного касательной Т2 и вертикалью, в данном случае, в меньшую сторону. Нижняя выпуклая часть может быть охарактеризована отношением L2/L1, при этом L2 означает высоту выгнутой части, L1 означает диаметр верхней цилиндрической части 42. Нижняя выгнутая часть может относиться к типу, описанному в уже цитированных выше стандартах, а именно, характеризуется радиусом кривизны Ri и радиусом отбортовки Rc. Предпочтительно, нижняя выгнутая часть чаши 30 рециркуляции представляет собой эллиптическое выпуклое дно (например, как определено в нормативном документе NF E 81-103). Предпочтительно, выгнутая нижняя часть характеризуется отношением L2/L1 от 0,01 до 0,7, предпочтительно, от 0,02 до 0,6, более предпочтительно, от 0,1 до 0,5, при этом L1 означает диаметр верхней цилиндрической части 42 чаши рециркуляции. Например, отношение L2/L1 равно 0,25.

Такая геометрия с уменьшающимся сечением и переменным углом β наклона нижней части позволяет увеличить отношение каталитический объем/термический объем относительно известных реакторов, включающих классические чаши рециркуляции, для того же катализатора и такой же степени расширения катализатора, что обеспечивает преимущества с точки зрения стабильности отходящих потоков, производимых в ходе гидропереработки тяжелого сырья, и с точки зрения общих рабочих характеристик способа гидропереработки. Под термическим объемом понимаются зоны реактора вне каталитической зоны 22 с кипящим слоем (зоны 39, 29, канал 25, нижняя часть 49). Термический объем не содержит катализатор на подложке, за исключением тонкодисперсных частиц. Под каталитическим объемом понимается зона 22 каталитической реакции с кипящим слоем. Уменьшенный термический объем позволяет избежать термического крекинга с образованием прекурсоров загрязняющих соединений (очень вязких и/или липких, состоящих из асфальтенов и кокса), появление которых в процессе гидропереработки нежелательно, а увеличенный каталитический объем позволяет, в частности, повысить каталитическую эффективность гидропереработки и стабилизировать прекурсоры загрязняющих соединений.

Чаша 30 рециркуляции расположена над зоной 22 каталитической реакции, более конкретно, над зоной 29, которая также находится над зоной 22 каталитической реакции, и вместе, по меньшей мере, с верхним концом 48 корпуса ограничивает зону 39 рециркуляции. Высота зоны рециркуляции составляет L и может быть определена как расстояние между высшей точкой канала 25 рециркуляции и высшей точкой верхнего конца 48, как показано на фиг. 2.

Согласно первому варианту осуществления изобретения, нижняя выгнутая часть 43а является вогнутой (в форме углубления).

Нижняя часть 43а снабжена вертикальными каналами 27, предназначенными для прохождения через чашу рециркуляции газо-жидкостной смеси и описанными выше со ссылкой на фиг. 1. Эти элементы для прохода и разделения газа и жидкости могут представлять собой простые вертикальные каналы, проходящие сквозь стенку нижней части 43а, как показано на фигуре, однако, также могут представлять собой любой другой элемент для прохода и разделения газа и жидкости, как описано в заявках на патент FR 3058420 A1 и FR 3058421 A1.

В частности, подобно описанному в заявке FR 3058420 A1, нижняя часть 43а может быть снабжена множеством вертикальных элементов 27 разделения, функционирующих параллельно, при этом каждый элемент разделения 27 имеет входной канал газо-жидкостной смеси, открытый на поверхности части 43а, идущий вверх до заданной высоты внутри зоны 39 рециркуляции и оканчивающийся двумя последовательными изгибами; первый изгиб расположен в плоскости (ZY), задаваемой осью Z, по существу, вертикальной, и осью Y, принадлежащей плоскости (XY), перпендикулярной оси Z, второй изгиб расположен в плоскости (XY), при этом ось X перпендикулярна оси Y. Предпочтительно, угол ориентации первого изгиба в плоскости (ZY), угол ориентации второго изгиба в плоскости (XY) и расстояние, отделяющее два последовательных изгиба, имеют определенную величину: первый изгиб в плоскости (YZ) может быть ориентирован под углом α1, составляющим от 45° до 315°, предпочтительно, от 60° до 300°, более предпочтительно, от 80° до 200°, второй изгиб, расположенный в плоскости (XY), может быть ориентирован под углом γ1, составляющим от 0° до 135°, предпочтительно, от 10° до 110°, более предпочтительно, от 30° до 100°, при этом два последовательных изгиба разделены расстоянием, составляющим от половины диаметра входного канала до четырех диаметров входного канала.

В качестве альтернативы, подобно описанному в заявке FR 3058421 A1, нижняя часть 43а может быть снабжена множеством вертикальных элементов 27 разделения, функционирующих параллельно, при этом каждый элемент разделения 27 имеет входной канал газо-жидкостной смеси, открытый на поверхности части 43а, идущий вверх до заданной высоты внутри зоны 39 рециркуляции и оканчивающийся колпаком, снабженным каналом отведения газа, находящимся в верхней части указанного колпака, и трубчатым элементом, по существу, соосным входному каналу и обеспечивающим возврат жидкости, при этом каждый элемент 27 оборудован спиральной пружиной, расположенной внутри входного канала в верхней части элементов 27. Предпочтительно, спиральная пружина образует угол γ1 с горизонталью, составляющий от 10° до 80°, предпочтительно, от 20° до 70°, более предпочтительно, от 35° до 60°, и по всей своей высоте делает число оборотов, составляющее от 0,5 до 4, при этом каждый оборот соответствует 1 повороту на 360°, предпочтительно, от 0,5 до 2 поворотов на 360°.

Нижняя часть 43а чаши рециркуляции также может иметь другие известные элементы прохода и разделения газо-жидкостной смеси.

Согласно одному из вариантов осуществления изобретения, между верхней цилиндрической частью чаши рециркуляции и боковой стенкой корпуса образовано кольцевое пространство Е. Это пространство обеспечивает проход газо-жидкостной смеси, как и в каналах 27, и, таким образом, может вносить вклад в отделение газа от жидкости. Ширина кольцевого пространства, определяемая перпендикулярно боковой стенке корпуса и верхней цилиндрической части чаши рециркуляции, составляет, предпочтительно, от 0,01 м до D1/3, более предпочтительно, от 0,01 м до D1/4, еще более предпочтительно, от 0,01 м до D1/8.

Согласно одному из вариантов осуществления изобретения, верхняя цилиндрическая часть чаши рециркуляции образована боковой стенкой корпуса. Речь идет о конфигурации, в которой чаша занимает все сечение корпуса без кольцевого пространства Е между чашей и боковой стенкой корпуса реактора. Согласно этому варианту осуществления изобретения, газо-жидкостная смесь поступает в зону рециркуляции, проходя через чашу рециркуляции только по каналам 27. В этом случае, скорость газа и жидкости больше, и отделение газа от жидкости в описанных выше элементах 27 улучшается.

Диаметр L1 верхней цилиндрической части 42 чаши рециркуляции непосредственно зависит от диаметра D1 корпуса реактора и длины кольцевого пространства Е. Таким образом, когда кольцевое пространство Е существует, диаметр L1 верхней цилиндрической части 42 чаши рециркуляции равен разности диаметра D1 корпуса реактора и двойной ширины кольцевого пространства Е. Таким образом, L1 составляет, предпочтительно, от 1,1×D2 до D1-2×0,01 м, более предпочтительно, от 1,5×D2 до D1-2×0,01 м, еще более предпочтительно, от 2×D2 до D1-2×0,01 м, при этом D2 означает диаметр канала 25 рециркуляции.

Для сведения, не подразумевая ограничения, диаметр D1 может составлять от 0,1 м до 30 м, предпочтительно, от 0,5 м до 20 м, более предпочтительно, от 1 м до 10 м.

Высота L6 верхней цилиндрической части 42 составляет, предпочтительно, от 0,001×D1 до 2×D1, более предпочтительно, от 0,1×D1 до D1, еще более предпочтительно, от 0,15×D1 до 0,9×D1.

Расстояние L7, определяемое между высшей точкой верхней цилиндрической части 42 и нижним краем верхнего конца 48 корпуса, составляет, предпочтительно, от 0,001×D1 до 2×D1, более предпочтительно, от 0,1×D1 до D1, еще более предпочтительно, от 0,15×D1 до 0,9×D1.

Согласно изобретению, верхний конец корпуса, предпочтительно, имеет выпуклую форму и характеризуется, преимущественно, отношением L5/D1 от 0,01 до 20, при этом L5 означает высоту верхнего конца корпуса. Более предпочтительно, отношение L5/D1 составляет от 0,02 до 10, еще более предпочтительно, от 0,1 до 5. Например, отношение L5/D1 равно 4.

Канал 25 рециркуляции является, предпочтительно, цилиндрическим. Диаметр D2 канала рециркуляции составляет, предпочтительно, от 0,1 м до 3 м, более предпочтительно, от 0,3 м до 2 м. Диаметр D2, предпочтительно, выбран так, чтобы скорость жидкости в канале 25 составляла от 0,01 м/с до 80 м/с, предпочтительно, от 0,02 м/с до 40 м/с, более предпочтительно, от 0,05 м/с до 10 м/с.

Смесь газа и жидкости, поступающая из зоны 29 корпуса реактора, движется восходящим потоком в направлении, показанном стрелками 41, и поступает через каналы 27 и, возможно, по кольцевому пространству Е, если оно есть, которые образуют жидкостную связь между зоной 29 и зоной 39 рециркуляции. Указанная смесь также может содержать тонкодисперсные частицы катализатора (обычно, диаметром менее 500 мкм) или другую диспергированную твердую фазу, такую как осажденные асфальтены, частицы кокса, сульфиды металлов, таких как никель, ванадий, железо, молибден.

В зоне 39 рециркуляции имеется уровень (не показан), отделяющий верхнюю часть зоны 39, в которой присутствует, главным образом, отделенный газ, от нижней части, в которой присутствует, главным образом, рециркулируемая жидкость. Выход из каналов 27 расположен, вообще, над этим уровнем. Отделенная жидкость, выходящая из канала 27, стекает вниз по нижней части 43а чаши рециркуляции и собирается в центральном канале рециркуляции, где, предпочтительно, увлекается рециркуляционным насосом 20.

Итак, большая часть отделенной таким образом жидкости 31 рециркулируется в нижний конец корпуса реактора по каналу 25 рециркуляции при помощи средства рециркуляции, предпочтительно, включающего эбуляционный насос 20. Более конкретно, рециркулируемую жидкость посредством рециркуляции направляют в нижний конец 49 корпуса, под распределительную решетку 18. Газ 40а, который может сопровождаться частью неотделенной жидкости, выводят из корпуса ректора по каналу 40. Канал 40 может включать прорези, находящиеся на его нижнем конце, открытом внутрь корпуса реактора, благодаря которым может быть зафиксирована высота границы раздела жидкость-газ.

На фиг. 3 показан второй вариант осуществления реактора, соответствующего изобретению, в котором чаша 30 рециркуляции включает нижнюю часть 43b, образованную последовательностью элементов (s1, s2, s3) в форме усеченного конуса. Второй вариант осуществления изобретения полностью идентичен первому варианту осуществления, описанному со ссылкой на фиг. 2, за исключением указанной нижней части. Согласно второму варианту осуществления изобретения, нижняя часть 43b включает последовательность, предпочтительно, образована последовательностью элементов в форме усеченного конуса sp с углом βр наклона относительно оси Z. Угол βр двух последовательных элементов в форме усеченного конуса различен. Для каждого элемента в форме усеченного конуса, высшая точка конуса направлена вниз, т.е., направлена к каналу 25 рециркуляции в глубине нижней части 43b. Сечение нижней части 43b, таким образом, уменьшается при переменном угле наклона.

Хотя угол наклона βр второго элемента в форме усеченного конуса, расположенного непосредственно под первым элементом в форме усеченного конуса в направлении нисходящего потока жидкости в чаше, может быть меньше угла наклона первого элемента в форме усеченного конуса, угол наклона βр, предпочтительно, возрастает в направлении канала 25 рециркуляции. Например, нижняя часть представляет собой последовательность трех элементов в форме усеченного конуса с углом наклона, соответственно, β1, β2 и β3 относительно оси вращения Z, как показано на фиг. 3. Угол наклона каждого элемента в форме усеченного конуса тем больше, чем ближе данный элемент к дну нижней части, т.е., он возрастает в направлении нисходящего потока жидкости в чаше, другими словами, в направлении к каналу 25 рециркуляции.

Число Ns элементов в форме усеченного конуса может составлять от 2 до 30, предпочтительно, от 2 до 10, более предпочтительно, от 2 до 5, еще более предпочтительно, от 3 до 5.

Когда Ns достаточно велико, например, больше 10, нижняя часть по конфигурации приближается к выгнутой.

Угол наклона βр, элемента sp в форме усеченного конуса, при этом индекс р изменяется от 2 до Ns, составляет, преимущественно, от 5° до 70°, предпочтительно, от 15° до 60°, особенно предпочтительно, от 30° до 50°.

На фиг. 4 показан третий вариант осуществления реактора, соответствующего изобретению, в котором чаша 30 рециркуляции включает нижнюю часть 43с, включающую, по меньшей мере, один элемент в форме усеченного конуса с вершиной, направленной вниз, и, по меньшей мере, один выгнутый элемент, при этом указанная часть в форме усеченного конуса, предпочтительно, находится под указанной выгнутой частью. Предпочтительно, нижняя часть 43с включает один выгнутый элемент b, находящийся над элементом u1 в форме усеченного конуса, через который проходит канал 25 рециркуляции, как показано на фиг. 4. Эта конфигурация, без резкого перехода от верхней цилиндрической части к нижней части чаши, позволяет исключить точки, благоприятные для осаждения твердых частиц, вблизи стенки верхней части чаши. В данном случае, L1b равен L1, при этом L1b представляет собой наибольший диаметр выгнутой части b указанной нижней части с уменьшающимся сечением и переменным углом наклона, L1 означает диаметр верхней цилиндрической части чаши рециркуляции. Однако, также возможна обратная конфигурация (не показана), в которой выгнутый элемент находится под элементом в форме усеченного конуса. В последнем случае, отношение L1b/L1 может составлять от 0,1 до 1, предпочтительно, от 0,2 до 1, более предпочтительно, от 0,5 до 1.

Согласно этому варианту осуществления изобретения, элемент u1 в форме усеченного конуса может характеризоваться углом β1 наклона относительно оси Z вращения, составляющим от 5° до 70°, предпочтительно, от 15° до 60°, особенно предпочтительно, от 30° до 50°. В качестве альтернативы, выгнутый элемент находится ниже последовательности элементов в форме усеченного конуса, подобных описанным во втором варианте осуществления изобретения со ссылкой на фиг. 3, и здесь это описание повторять нет необходимости.

Выгнутый элемент b относится к типу, описанному в первом варианте осуществления изобретения, и его описание здесь также не повторяется за исключением того, что высота L2b выгнутого элемента b не составляет всю высоту нижней части 43с, а только ее часть, при этом другая часть образована высотой одного или нескольких элементов в форме усеченного конуса. Выгнутый элемент b, таким образом, может характеризоваться отношением L2b/L1b от 0,01 до 0,7, предпочтительно, от 0,02 до 0,6, более предпочтительно, от 0,1 до 0,5, при этом L2b означает высоту выгнутого элемента b, L1b означает наибольший диаметр выгнутого элемента указанной нижней части с уменьшающимся сечением и переменным углом наклона. В случае конфигурации, подобной показанной на фиг. 4, с одним выгнутым элементом b, находящимся над элементом u1, L1b равен L1. Например, отношение L2b/L1b равно 0,25.

На фиг. 5 показан четвертый вариант осуществления реактора, соответствующего изобретению, в котором чаша 30 рециркуляции включает нижнюю часть 43d с обратным эллиптическим сужением между верхней цилиндрической частью 42 чаши и входом канала 25 рециркуляции. Эллиптическое сужение с каждой стороны канала 25 определяется отношением L2/L3, где L2 означает расстояние по вертикали между нижним краем верхней цилиндрической части 42 и верхней частью канала 25, и L3 означает расстояние по горизонтали между стенкой верхней цилиндрической части 42 и наружной стенкой канала 25. L2/L3 составляет, предпочтительно, от 0,01 до 0,7, более предпочтительно, от 0,02 до 0,6, еще более предпочтительно, от 0,1 до 0,5. Преимуществом этого варианта осуществления изобретения является то, что эллиптическое сужение между нижним краем верхней цилиндрической части 42 и входом в канал 25 позволяет рециркулируемой жидкости быстрее протекать в этой переходной зоне по сравнению с другими конфигурациями и, таким образом, позволяет уменьшить потенциальные зоны осаждения твердой фазы.

Согласно четвертому варианту осуществления изобретения, угол β, который может быть определен, как на фиг. 2, как угол, образованный между касательной в точке нижней части 43d и вертикалью в этой точке, уменьшается, предпочтительно, в направлении потока (нисходящего) жидкости, или же в направлении к каналу 25 рециркуляции.

Настоящим изобретением также обеспечивается способ гидропереработки углеводородного сырья, включающий использование реактора, соответствующего изобретению. Например, речь может идти о способе гидропереработки жидкого углеводородного сырья или твердого углеводородного сырья, например, угля.

Согласно одному из вариантов своего осуществления, настоящее изобретение относится к способу гидропереработки жидкого углеводородного сырья, предпочтительно, тяжелого жидкого сырья с использованием реактора, соответствующего изобретению, в котором:

- подают водород и жидкое углеводородное сырье в нижний конец 49 корпуса реактора восходящим потоком, достаточным для создания хаотичного движения катализатора в форме частиц в зоне 22 каталитической реакции;

- поддерживают катализатор в зоне 22 каталитической реакции в состоянии кипящего слоя при увеличении объема от 10% до 100% относительно объема неподвижного катализатора путем подачи, предпочтительно, при помощи насоса, рециркулируемой жидкости, поступающей из зоны рециркуляции, прилегающей к верхнему концу корпуса, посредством канала 25 рециркуляции с целью проведения химических реакций углеводородного сырья с водородом;

- отделяют газовую фазу от жидкой фазы смеси, поступающей из зоны каталитической реакции и направляемой в каналы 27 чаши 30 рециркуляции, при этом часть отделенной таким образом жидкости составляет рециркулируемую жидкость, направляемую в нижний конец корпуса реактора, и

- выводят из реактора газ и другую часть отделенной жидкости, присутствующие в зоне 39 рециркуляции.

Этот способ уже описан выше со ссылкой на фиг. 1.

Предпочтительно, рабочие условия реактора следующие:

- абсолютное давление от 2 МПа до 35 МПа, предпочтительно, от 5 МПа до 25 МПа, более предпочтительно, от 6 МПа до 20 МПа, и

- температура от 300°С до 550°С, предпочтительно, от 350°С до 500°С, более предпочтительно, от 370°С до 460°С, еще более предпочтительно, от 380°С до 440°С.

Предпочтительно, сырье представляет собой жидкое тяжелое углеводородное сырье, содержащее фракцию, по меньшей мере, 50% вес. с температурой кипения, по меньшей мере, 300°С, предпочтительно, по меньшей мере, 350°С, более предпочтительно, по меньшей мере, 375°С.

Тяжелое углеводородное сырье может представлять собой сырую нефть или поступать после переработки сырой нефти или переработки другого углеводородного источника.

Предпочтительно, тяжелое углеводородное сырье представляет собой сырую нефть или образовано из атмосферных остатков и/или вакуумных остатков атмосферной и/или вакуумной дистилляции потоков, поступающих с установок термоконверсии, гидропереработки, гидрокрекинга и/или гидроконверсии.

Предпочтительно, сырье образовано вакуумными остатками. Вакуумные остатки содержат, как правило, фракцию, по меньшей мере, 50% вес. с температурой кипения, по меньшей мере, 450°С, чаще, по меньшей мере, 500°С, даже, по меньшей мере, 540°С. Вакуумные остатки могут происходить непосредственно из сырой нефти или же поступать в других нефтеперерабатывающих установок, таких как, помимо прочего, установок гидропереработки остатков, гидрокрекинга остатков и уменьшения вязкости остатков. Предпочтительно, вакуумные остатки представляют собой вакуумные остатки колонны вакуумной дистилляции первичной перегонки - продукт прямой перегонки (в англоязычной литературе - «straight run»).

Сырье также может быть образовано вакуумным дистиллятом, происходящим либо непосредственно из сырой нефти, либо из фракций, полученных на других нефтеперерабатывающих установках, таких как, помимо прочего, установки крекинга, например, каталитического крекинга в псевдоожиженном слое (в англоязычной литературе - «Fluid Catalytic Cracking», FCC), и гидрокрекинга, и установках термоконверсии, таких как установки коксования или установки уменьшения вязкости остатков.

Сырье также может состоять из ароматических фракций, поступающих с установки по производству смазочных материалов, деасфальтированных масел, поступающих с установки деасфальтирования (рафинат установки деасфальтирования), асфальтов, поступающих с установки деасфальтирования (остатки установки деасфальтирования).

Тяжелое углеводородное сырье также может представлять собой остаточную фракцию прямого ожижения угля (атмосферные остатки и/или вакуумные остатки, поступающие, например, из процесса H-CoalTM), вакуумный дистиллят прямого ожижения угля, например, процесса H-CoalTM, или же остаточную фракцию прямого ожижения лигноцеллюлозной биомассы, отдельно или в смеси с углем и/или нефтяной фракцией.

Все это сырье может быть использовано для образования тяжелого углеводородного сырья, подвергаемого обработке в соответствии с изобретением, отдельно или в смеси.

Тяжелое углеводородное сырье содержит примеси, такие как металлы, сера, азот, кокс по Конрадсону. Оно также может содержать вещества, нерастворимые в гептане, также именуемые асфальтены С7. Содержание металлов может быть больше или равно 20 вес. частей на миллион, предпочтительно, больше или равно 100 вес. частей на миллион. Содержание серы может быть больше или равно 0,1%, даже больше или равно 1% и может быть больше или равно 2% вес. Процентное содержание асфальтенов С7 (соединений, нерастворимых в гептане, согласно стандарту NFT60-115 или стандарту ASTM D 6560) достигает, по меньшей мере, 1% и часто больше или равно 3% вес. Асфальтены С7 являются соединениями, известными как ингибиторы конверсии остаточных фракций, а также как способные образовывать тяжелые углеводородные остатки, обычно называемые коксом, и как имеющие тенденцию к образованию отложений, серьезно ограничивающих работоспособность установок гидропереработки и гидроконверсии. Содержание кокса по Конрадсону может быть больше или равно 0,5% и даже составлять, по меньшей мере, 5% вес. Содержание кокса по Конрадсону определяется согласно стандарту ASTM D 482 и для специалистов означает хорошо известную оценку количества углеродного остатка после пиролиза в стандартных условиях по температуре и давлению.

Множество соответствующих изобретению реакторов могут функционировать последовательно или параллельно или вместе с другими трехфазными реакторами известного уровня техники.

Проводят, преимущественно, два последовательных этапа гидропереработки и, необязательно, один этап разделения между этапами гидропереработки, при этом на каждом этапе гидропереработки может быть использован один или несколько трехфазных реакторов с кипящим слоем, соответствующих изобретению. Обычно, проводят этап фракционирования, по меньшей мере, части отходящего потока гидропереработки последнего этапа гидропереработки с целью разделения отходящего потока на фракции и, преимущественно, получения, по меньшей мере, одной не преобразованной тяжелой жидкой фракции, называемой вакуумным остатком, с температурой кипения, главным образом, более 300°С, предпочтительно, более 500°С, более предпочтительно, более 540°С.

Часто эти этапы, преимущественно, осуществляют с использованием, по меньшей мере, одного реактора, соответствующего изобретению, и, возможно, других устройств в условиях, соответствующих рабочим условиям способа H-OilTM, описанных, например, в патентах US 4521295 или US 4495060 или US 4457831 или в статье Aiche, March 19-23, 1995, Houston, Texas, paper number 46d, «Second generation ebullated bed technology».

Способ H-OilTM представляет собой способ гидропереработки тяжелых углеводородных фракций типа вакуумного газойля (в англоязычной литературе - «vacuum gas oil», VGO) или остатков, в котором присутствует жидкая углеводородная фаза, газовая фаза, диспергированная в форме пузырьков, и катализатор, диспергированный в форме частиц, размер которых обычно составляет от 0,2 мм до 2 мм.

При функционировании, в реакторе гидропереработки поддерживают трехфазный псевдоожиженный слой, также именуемый кипящим слоем, как уже описано выше. Преимущественно, реактор снабжен рециркуляционным насосом, позволяющим поддерживать катализатор в состоянии кипящего слоя путем непрерывной рециркуляции, по меньшей мере, части жидкой фракции, отводимой из верхнего конца реактора и подаваемой в нижний конец реактора.

Степень рециркуляции жидкости, существенный параметр реактора, используемого в способе H-OilTM, определяемая как отношение расхода рециркулируемой жидкости к расходу поступающего жидкого сырья, вообще, составляет от 1 до 10.

Катализатор гидропереработки, используемый на этапах гидропереработки способа, соответствующего изобретению, содержит один или несколько элементов 4-12 групп Периодической таблицы элементов, которые могут быть нанесены на подложку. Преимущественно, можно использовать катализатор, включающий подложку, предпочтительно, аморфную, такую как оксид кремния, оксид алюминия, алюмосиликат, диоксид титана или сочетания этих соединений, особенно предпочтительно, оксид алюминия и, по меньшей мере, один металл VIII группы, выбранный из никеля и кобальта, предпочтительно, никель, при этом указанный элемент VIII группы используют, предпочтительно, в сочетании, по меньшей мере, с одним металлом VIВ группы, выбранным из молибдена и вольфрама, предпочтительно, металл VIВ группы представляет собой молибден.

Катализатор гидропереработки может представлять собой катализатор, включающий подложку из оксида алюминия и, по меньшей мере, один металл VIII группы, выбранный из никеля и кобальта, предпочтительно, никель, при этом указанный элемент VIII группы используют в сочетании, по меньшей мере, с одним металлом VIВ группы, выбранным из молибдена и вольфрама, предпочтительно, металл VIВ группы представляет собой молибден. Предпочтительно, катализатор гидропереработки включает никель в качестве элемента VIII группы и молибден в качестве элемента VIВ группы. Содержание никеля, преимущественно, составляет от 0,5 до 10% в пересчете на вес оксида никеля (NiO), предпочтительно, от 1 до 6% вес., содержание молибдена, преимущественно, составляет от 1 до 30% в пересчете на вес триоксида молибдена (MoO3), предпочтительно, от 4 до 20% вес. Этот катализатор, преимущественно, используют в экструдированной форме или в форме шариков.

Настоящее изобретение не исключает использования, помимо катализатора на подложке, суспендированного катализатора (в англоязычной литературе «slurry»), который подают в реактор вместе с сырьем и который выносится из реактора наружу отходящими потоками. Иногда, чтобы описать функционирование такого реактора, в котором используются катализаторы со значительно отличающимся гранулометрическим составом, включающие одновременно, по меньшей мере, один катализатор, поддерживаемый в реакторе в состоянии кипящего слоя, и, по меньшей мере, один суспендированный катализатор, ссылаются на функционирование с гибридным слоем.

Согласно другому варианту осуществления изобретения, оно относится к способу гидропереработки твердого углеводородного сырья, например, угля с использованием соответствующего изобретению реактора, в котором:

- подают водород и смесь твердого углеводородного сырья и жидкого углеводородного сырья в нижний конец 49 корпуса реактора восходящим потоком, достаточным для создания хаотичного движения катализатора в форме частиц в зоне 22 каталитической реакции;

- поддерживают катализатор в зоне 22 каталитической реакции в состоянии кипящего слоя при увеличении объема от 10% до 100% относительно объема неподвижного катализатора путем подачи, предпочтительно, при помощи насоса, рециркулируемой жидкости, поступающей из зоны рециркуляции, прилегающей к верхнему концу корпуса, посредством канала 25 рециркуляции с целью проведения реакций гидропереработки указанного твердого углеводородного сырья;

- отделяют газовую фазу от жидкой фазы смеси, поступающей из зоны каталитической реакции и направляемой в каналы (27) чаши (30) рециркуляции, при этом часть отделенной таким образом жидкости составляет рециркулируемую жидкость, направляемую в нижний конец корпуса реактора, и

- выводят из реактора, по меньшей мере, газ и другую часть отделенной жидкости, присутствующие в зоне 39 рециркуляции.

ПРИМЕРЫ

Приведенные ниже примеры демонстрируют преимущества изобретения в контексте реализации изобретения с целью гидропереработки тяжелого углеводородного сырья способом типа H-OilTM, а именно, преимущества с точки зрения отношения каталитического объема к термическому объему, параметров гидропереработки и снижения содержания отложений в отходящих потоках.

Пример 1: Отношение каталитического объема к термическому объему

В первом примере произведено сравнение применения реактора известного уровня техники, включающего чашу рециркуляции с углом наклона 45° (реактор А), и примеров реакторов, соответствующих изобретению, включающих чашу рециркуляции первого, второго и третьего вариантов осуществления изобретения, описанных выше (реакторы В, С и D, соответственно) для гидроконверсии тяжелого сырья.

В таблице 1, приведенной ниже, представлены принципиальные геометрические параметры моделированных реакторов, а также расчетные величины отношения каталитического объема к термическому объему. Геометрические параметры реакторов идентичны, за исключением угла наклона нижней части в форме усеченного конуса чаши рециркуляции. Степень расширения катализатора во всех четырех реакторах одинакова.

Таблица 1

В этом примере продемонстрирован прирост каталитического объема и уменьшение термического объема в случае реакторов В, С и D (согласно изобретению) по сравнению с реактором А. В случае реакторов В, С и D отношение каталитического объема к термическому объему значительно увеличено (17% для реактора В, 14% для реактора С и 22% для реактора D).

В случае реактора С прирост каталитического объема основан на том, что уменьшение длины L позволяет увеличить высоту каталитического слоя.

Пример 2: Содержание отложений и другие параметры гидропереработки

Во втором примере продемонстрировано влияние на гидропереработку тяжелого сырья увеличения отношения каталитического объема к термическому объему, возможного, вместе с тем, при использовании одного из примеров реакторов, соответствующих изобретению (В, С и D), как показано в примере 1, а именно на содержание отложений в производимых отходящих потоках и на определенные параметры гидропереработки (конверсию сырья и содержание асфальтенов в отходящих потоках).

Во втором примере тяжелое углеводородное сырье, основные параметры которого приведены в таблице 2 ниже, подвергают гидропереработке с использованием двух трехфазных реакторов, установленных последовательно, в присутствии водорода согласно рабочим условиям, приведенным в таблице 3 далее.

В этом примере речь идет не об испытании примера реактора, соответствующего изобретению, а об испытании реактора, характеризующегося иным отношением каталитического объема к термическому объему.

В первом испытании (ИС 1) два последовательных трехфазных реактора без чаши рециркуляции характеризуются отношением, равным 0,64.

Во втором испытании (ИС 2) два последовательных трехфазных реактора без чаши рециркуляции характеризуются отношением каталитического объема к термическому объему, равным 1,1.

Степень расширения катализатора в обоих испытаниях составляет 40%.

Отмечается, что второй пример позволяет продемонстрировать влияние увеличения отношения каталитического объема к термическому объему, что может быть сделано без необходимости непосредственного использования реактора, соответствующего изобретению, а просто в классическом реакторе без чаши рециркуляции, имеющем большее отношение каталитического объема к термическому объему.

Таблица 2

Таблица 3

* баррелей сырья/фунт катализатора

Сопоставление результатов двух испытаний демонстрирует благоприятное влияние увеличения каталитического объема относительно термического объема (увеличение отношения каталитического объема к термическому объему с 0,64 в испытании 1 до 1,1 в испытании 2) на параметры гидропереработки, а именно, наиболее заметен эффект повышения стабильности получаемых тяжелых жидких фракций, количественно выражаемый через содержание отложений согласно методу IP-375. Отмечается, что гидропереработка асфальтенов С7, которые, согласно стандарту NFT60-115 или стандарту ASTM D 6560 (HDAsC7), являются соединениями, нерастворимыми в гептане, также больше в испытании 2, при этом параметры гидропереработки сырья (HDC540+ : фракции, кипящей при температуре, большей или равной 540°С, которая является не преобразованной фракцией) также значительны в испытании 2, как и в испытании 1.

Изобретение относится к трехфазному реактору для проведения реакции между углеводородным сырьем и водородом, более конкретно, для гидропереработки жидких тяжелых углеводородов, подобной реализуемой способом H-OIL™. Реактор включает корпус (10) с верхним концом (48) и устройство отделения газа от жидкости, включающее: чашу (30) рециркуляции, расположенную над зоной каталитической реакции, ограничивающую вместе с верхним концом (48) корпуса зону (30) рециркуляции, состоящую из верхней цилиндрической части (42), переходящей в нижнюю часть (43) с уменьшающимся сечением и переменным углом β наклона, снабженную вертикальными каналами (27) для прохождения газо-жидкостной смеси, поступающей из зоны каталитической реакции, и характеризующуюся определенным углом β наклона от 50° до 85° относительно оси (Z) цилиндрической части (42), канал (25) рециркуляции жидкости, расположенный на вершине указанной нижней части и соединенный жидкостной связью с нижним концом корпуса средством рециркуляции. Техническим результатом является улучшение параметров гидропереработки, а именно повышение стабильности производимых жидких отходящих потоков. 2 н. и 12 з.п. ф-лы, 5 ил., 3 табл.

1. Трехфазный реактор для проведения реакции углеводородного сырья с водородом, включающий:

- удлиненный, расположенный вертикально корпус (10) с верхним концом (48), нижним концом (49) и боковой стенкой (47), при этом в указанном корпусе имеется зона (22) каталитической реакции, прилегающая к нижнему концу (49) и предназначенная для проведения реакции между углеводородным сырьем и газом в присутствии кипящего слоя катализатора, и зона (39) рециркуляции жидкости, прилегающая к верхнему концу (48),

- устройство отделения газа от жидкости, предназначенное для разделения газовой фазы и жидкой фазы смеси, поступающей из указанной зоны (22) каталитической реакции, и включающее, по меньшей мере:

- чашу (30) рециркуляции, состоящую из верхней цилиндрической части (42), переходящей в нижнюю часть (43), снабженную вертикальными каналами (27), предназначенными для прохождения указанной смеси через чашу рециркуляции, при этом указанная нижняя часть (43а, 43b, 43c, 43d) имеет уменьшающееся сечение и угол β наклона, переменный относительно оси вращения (Z) указанной цилиндрической верхней части (42), при этом указанная чаша (30) рециркуляции расположена над зоной (22) каталитической реакции и ограничивает, по меньшей мере, с верхним концом (48) корпуса, зону (30) рециркуляции,

- канал (25) рециркуляции жидкости, расположенный на вершине указанной нижней части (43) и соединенный жидкостной связью с нижним концом (49) корпуса средством рециркуляции.

2. Реактор по п. 1, в котором указанная нижняя часть с уменьшающимся сечением и переменным углом наклона (43a, 43c, 43d) включает выгнутый элемент (43a, b, 43d), предпочтительно, эллиптического сечения.

3. Реактор по п. 2, в котором указанная нижняя часть (43a, 43c, 43d) с уменьшающимся сечением и переменным углом наклона включает выгнутый элемент высотой L2, характеризующийся отношением L2/L1 от 0,01 до 0,7, предпочтительно, от 0,02 до 0,6, более предпочтительно, от 0,1 до 0,5, при этом L1 означает диаметр верхней цилиндрической части (42) чаши рециркуляции.

4. Реактор по п. 2, в котором указанная нижняя часть (43c) с уменьшающимся сечением и переменным углом наклона включает, кроме того, элемент (u1) в форме усеченного конуса, предпочтительно, расположенный под указанным выгнутым элементом (b), при этом указанный выгнутый элемент (b) указанной нижней части (43с) с уменьшающимся сечением и переменным углом наклона характеризуется отношением L2b/L1b от 0,01 до 0,7, предпочтительно, от 0,02 до 0,6, более предпочтительно, от 0,1 до 0,5, при этом L2b означает высоту выгнутого элемента (b), L1b означает наибольший диаметр указанной нижней части с уменьшающимся сечением и переменным углом наклона.

5. Реактор по п. 1, в котором указанная нижняя часть (43b) с уменьшающимся сечением и переменным углом наклона включает последовательность элементов в форме усеченного конуса (s1, s2, s3), при этом каждый из указанных элементов в форме усеченного конуса, предпочтительно, имеет угол β наклона (β1, β2, β3), увеличивающийся в направлении канала (25) рециркуляции.

6. Реактор по п. 1, в котором указанная нижняя часть (43d) с уменьшающимся сечением и переменным углом наклона включает обратное эллиптическое сужение между верхней цилиндрической частью (42) и каналом (25) рециркуляции, при этом отношение L2/L3 эллиптического сужения составляет, предпочтительно, от 0,01 до 0,7, предпочтительно, от 0,02 до 0,6, более предпочтительно, от 0,1 до 0,5, при этом L2 означает расстояние по вертикали между нижним краем верхней цилиндрической части (42) и верхней частью канала (25), L3 означает расстояние по горизонтали между верхней цилиндрической частью (42) и наружной стенкой канала (25).

7. Реактор по любому из предшествующих пунктов, в котором верхний конец (48) корпуса имеет выпуклую форму и характеризуется отношением L5/D1 от 0,01 до 20, предпочтительно, от 0,02 до 10, более предпочтительно, от 0,1 до 5, при этом L5 означает высоту верхнего конца корпуса, D1 означает диаметр корпуса реактора в зоне рециркуляции.

8. Реактор по любому из предшествующих пунктов, в котором верхняя цилиндрическая часть (42) чаши (30) рециркуляции образована боковой стенкой (47) корпуса.

9. Реактор по любому из пп. 1-6, в котором между верхней цилиндрической частью (42) чаши (30) рециркуляции и боковой стенкой (47) корпуса образовано кольцевое пространство (Е), при этом указанное кольцевое пространство имеет ширину от 0,01 до D1/3 м.

10. Реактор по любому из предшествующих пунктов, в котором высота L6 верхней цилиндрической части (42) составляет от 0,01×D1 до 2×D1.

11. Реактор по любому из предшествующих пунктов, в котором расстояние L7 между высшей точкой верхней цилиндрической части (42) чаши (30) рециркуляции и нижним краем верхнего конца (48) корпуса составляет от 0,001×D1 до 2×D1.

12. Способ гидропереработки углеводородного сырья при помощи реактора по любому из предшествующих пунктов,

в котором:

- подают водород и жидкое углеводородное сырье в нижний конец корпуса реактора восходящим потоком, достаточным для создания хаотичного движения катализатора в форме частиц в зоне каталитической реакции;

- поддерживают катализатор в зоне каталитической реакции в состоянии кипящего слоя при увеличении объема от 10% до 100% относительно объема неподвижного катализатора путем подачи, предпочтительно, при помощи насоса, рециркулируемой жидкости, поступающей из зоны рециркуляции, прилегающей к верхнему концу корпуса, посредством канала рециркуляции с целью проведения реакций гидропереработки указанного углеводородного сырья;

- отделяют газовую фазу от жидкой фазы смеси, поступающей из зоны каталитической реакции и направляемой в каналы чаши рециркуляции, при этом часть отделенной таким образом жидкости составляет рециркулируемую жидкость, направляемую в нижний конец корпуса реактора, и

- выводят из реактора газ и другую часть отделенной жидкости, присутствующие в зоне рециркуляции,

в котором рабочие условия реактора следующие:

- абсолютное давление от 2 до 35 МПа, предпочтительно, от 5 до 25 МПа, более предпочтительно, от 6 до 20 МПа, и

- температура от 300°С до 550°С, предпочтительно, от 350°С до 500°С, более предпочтительно, от 370°С до 460°С, еще более предпочтительно, от 380°С до 440°С.

13. Способ по п. 12, в котором сырье представляет собой жидкое тяжелое углеводородное сырье, содержащее фракцию, по меньшей мере, 50% вес. с температурой кипения, по меньшей мере, 300°С и содержащее серу, кокс по Конрадсону, металлы и азот.

14. Способ гидропереработки твердого углеводородного сырья, предпочтительно, угля по п. 12, в котором:

- подают водород и смесь твердого углеводородного сырья и жидкого углеводородного сырья в нижний конец корпуса реактора восходящим потоком, достаточным для создания хаотичного движения катализатора в форме частиц в зоне каталитической реакции;

- поддерживают катализатор в зоне каталитической реакции в состоянии кипящего слоя при увеличении объема от 10% до 100% относительно объема неподвижного катализатора путем подачи, предпочтительно, при помощи насоса, рециркулируемой жидкости, поступающей из зоны рециркуляции, прилегающей к верхнему концу корпуса, посредством канала рециркуляции с целью проведения реакций гидропереработки указанного твердого углеводородного сырья;

- отделяют газовую фазу от жидкой фазы смеси, поступающей из зоны каталитической реакции и направляемой в каналы чаши рециркуляции, при этом часть отделенной таким образом жидкости составляет рециркулируемую жидкость, направляемую в нижний конец корпуса реактора, и

- выводят из реактора, по меньшей мере, газ и другую часть отделенной жидкости, присутствующие в зоне рециркуляции.

| US 4886644 A, 12.12.1989 | |||

| CN 107790073 A, 13.03.2018 | |||

| US 5219532 A, 15.06.1993 | |||

| CN 107721961 B, 25.01.2012 | |||

| РЕАКТОР С ТРЕХФАЗНЫМ ТВЕРДО-ГАЗО-ЖИДКОСТНЫМ ПСЕВДООЖИЖЕННЫМ СЛОЕМ ДЛЯ ПРОВЕДЕНИЯ СИНТЕЗА ПО ФИШЕРУ-ТРОПШУ И ЕГО ИСПОЛЬЗОВАНИЕ | 2007 |

|

RU2441697C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ, ВКЛЮЧАЮЩИЙ СЕЛЕКТИВНУЮ ДЕАСФАЛЬТИЗАЦИЮ С ПОВТОРНЫМ ИСПОЛЬЗОВАНИЕМ ДЕАСФАЛЬТИРОВАННОГО МАСЛА | 2013 |

|

RU2662437C2 |

Авторы

Даты

2025-01-30—Публикация

2020-04-09—Подача