Изобретение относится к области машиностроения, в частности к паровым двигателям, работающим от разогретого воздуха/газа, которые могут быть использованы в качестве замены электродвигателей для привода различных машин и механизмов стационарного размещения.

В сегодняшнее время набирают обороты идеи, связанные с развитием альтернативных источников энергии, являющиеся более экологичными, экономичными, обеспечивающими большую мощность при меньших затратах энергии.

Из уровня техники известны различные конструкции пневматических и паровых двигателей, включающие статор с эксцентрично установленным в нем ротором, в радиальных пазах которого расположены лопасти с возможностью их передвижения в плоскостях, проходящих через ось ротора, контактирующие своими концами с внутренней цилиндрической поверхностью статора, см., например, SU 1698459 А1, 15.12.1991 или SU 1165804 А, 07.07.1985, или SU 1188336 А, 30.10.1985, или DE 29811693 U1, 08.10.1998.

Однако, эти двигатели малоэффективны, поскольку требуют источника сжатого воздуха с большим давлением, что приводит к повышенному его расходу, а также, чтобы получить больший крутящий момент на выходе, требуются большие габаритные размеры двигателя, поскольку в передаче крутящего момента фактически участвует только одна лопасть, и, следовательно, чем больше рабочая площадь лопасти, тем больший крутящий момент передает двигатель. Кроме того, очень сложна технология изготовления этих двигателей, поскольку требуется высокая точность изготовления ротора с пазами, в которых с минимальными допусками должны двигаться лопасти. КПД этих двигателей также снижается из-за большого трения стенок лопаток в пазах ротора, а также из-за трения их концевых кромок о внутреннюю поверхность статора.

В качестве наиболее близкого аналога (прототипа) для заявленной системы комбинированного парового двигателя можно принять систему комбинированного двигателя замкнутого контура с подводом тепла природных источников, принадлежащую автору, по патенту RU 2790904 С1, 28.02.2023, включающий цилиндропоршневую группу, а также головку блока цилиндра с системой впускного и выпускного коллекторов с клапанным механизмом, а также поршневой блок воздушного компрессора, приводимый в движение узлами двигателя, включающий узел впуска и узел выпуска рабочей среды, при этом узел выпуска, по первому контуру трубопровода, проходит через основной теплообменник, подогреваемый третьим контуром природного источника тепла, и далее связан с впускным коллектором двигателя для передачи разогретой до рабочей температуры рабочей среды, выпускной коллектор, по второму контуру трубопровода, связан с узлом впуска компрессора, при этом трубопровод на своем пути дополнительно проходит через воздушный теплообменник, где осуществляется охлаждение рабочей среды.

Данное устройство также имеет существенные недостатки в виде отсутствия должного охлаждения двигателя, его узлов и рабочей жидкости, отсутствию очистки контуров от нежелательных сред, что может привести к нестабильной работе системы и уменьшению ее надежности и долговечности.

Целью заявленного изобретения является устранение недостатков известных систем паровых двигателей.

В основу предложенного изобретения поставлена задача модернизации конструкции системы комбинированного парового двигателя, устраняющую недостатки аналогов.

Техническим результатом является повышение надежности системы комбинированного парового двигателя, стабилизация температуры узлов и рабочей среды в ее контурах, при ее высокой эффективности.

Данный результат достигается тем, что система комбинированного парового двигателя замкнутого контура с подводом тепла от пароперегревателя включает комбинированный с компрессором паровой двигатель, включающий цилиндро-поршневую группу (ЦПГ), а также головку блока цилиндра (ГБЦ) с системой впускного и выпускного коллектора с клапанным механизмом, а также поршневой блок воздушного компрессора, приводимый в движение узлами парового двигателя, включающий узел впуска и узел выпуска рабочей среды, при этом

первый контур трубопровода проходит от узла выпуска через маслоотделитель, исключающий попадание жидкости в данный контур и далее в пароперегреватель, подогреваемый от источника тепла и связан с впускным коллектором парового двигателя для передачи разогретой до рабочей температуры рабочей среды, циркулирующей в первом контуре трубопровода,

выпускной коллектор по второму контуру трубопровода связан с узлом впуска компрессора, при этом трубопровод на своем пути дополнительно проходит через охладитель, где осуществляется охлаждение рабочей среды, маслоотделитель, исключающий попадание жидкости в данный контур, паровую камеру, где осуществляется понижение давления и температуры в контуре и отбор конденсата,

при этом система включает третий контур трубопровода, проходящий через узлы парового двигателя для снятия тепла и осуществления его охлаждения, где данный контур трубопровода на выходе из парового двигателя последовательно проходит через первый теплообменник, охладитель второго контура трубопровода и второй теплообменник,

комбинированный с компрессором паровой двигатель содержит масляный контур, выполненный с возможностью перекачивания масла между соответствующими узлами парового двигателя и компрессора, где масляный контур включает влагоотделитель, обеспечивающий отделение жидкости из масла и маслонасос, перекачивающий масло для его циркуляции.

Паровая камера включает емкость сбора конденсата.

Выходной вал комбинированного с компрессором парового двигателя на выходе из его корпуса содержит уплотнительный узел.

Комбинированный с компрессором паровой двигатель включает стартер-генератор или гидромотор или коробку передач.

Паровая камера снабжена воздухоотводчиком.

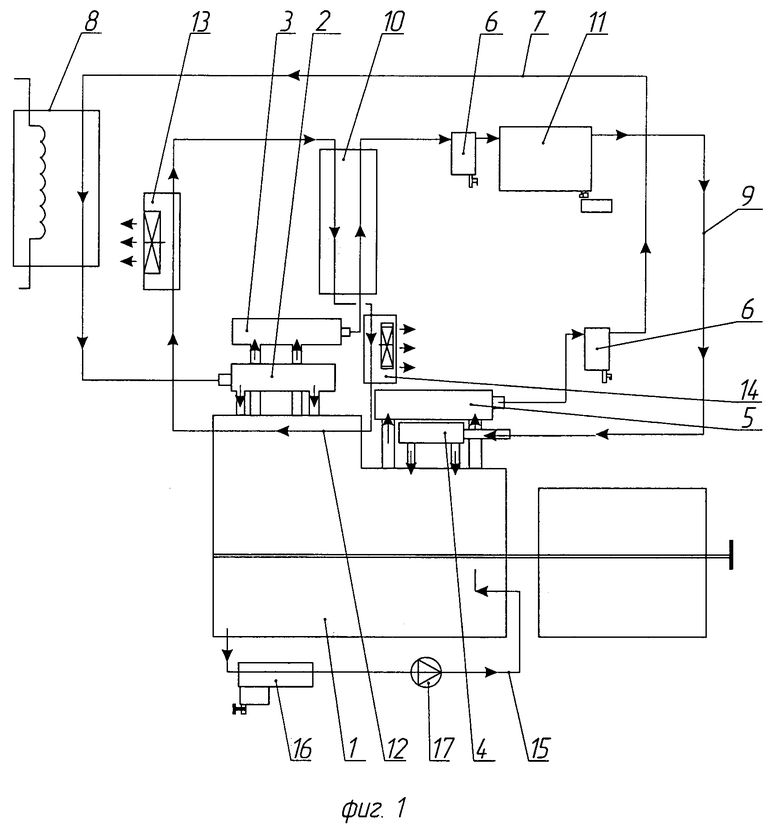

Далее, принцип работы устройства будет описан с учетом прилагаемой схемы по фиг. 1, где изображена предпочтительная система комбинированного парового двигателя замкнутого контура с подводом тепла от пароперегревателя, где

1 - паровой двигатель, комбинированный с компрессором;

2 - впускной коллектор;

3 - выпускной коллектор;

4 - узел впуска компрессора;

5 - узел выпуска компрессора;

6 - маслоотделитель;

7 - первый контур трубопровода;

8 - пароперегреватель;

9 - второй контур трубопровода;

10 - охладитель;

11 - паровая камера;

12 - третий контур трубопровода;

13 - первый теплообменник;

14 - второй теплообменник;

15 - масляный контур;

16 - влагоотделитель;

17 - маслонасос.

Система комбинированного парового двигателя замкнутого контура с подводом тепла от пароперегревателя включает комбинированный с компрессором паровой двигатель 1, размещенный в герметичном корпусе, включающий ЦПГ, а также ГБЦ с системой впускного 2 и выпускного 3 коллектора с клапанным механизмом. Система имеет полностью замкнутый контур с тремя основными контурами трубопроводов и дополнительным масляным контуром 15.

Комбинированный паровой двигатель 1 дополнительно включает поршневой блок компрессора, приводимый в движение узлами парового двигателя 1, например, посредством элементов толкания поршней компрессора, размещенных на коленчатом валу парового двигателя 1 или иной схеме, обеспечивающей приведение в движение поршней компрессора.

Поршневой блок компрессора включает узел впуска 4 и узел выпуска 5 рабочей среды. В качестве рабочей среды первого 7 и второго 9 контуров трубопровода могут использоваться как пар, так газообразные вещества, фреон, углекислый газ и пр.

Система комбинированного парового двигателя замкнутого контура включает три рабочих замкнутых контура трубопроводов 7, 9, 12. Система герметична и потери в ней рабочей среды исключены.

По первому контуру 7 трубопровода рабочая среда из узла выпуска 5 проходит через маслоотделитель 6, исключающий попадание жидкости в данный контур. Первый контур 7 трубопровода после маслоотделителя 6 связан трубопроводом с пароперегревателем 8, в котором осуществляется существенный нагрев рабочей среды, приблизительно со 100-140°С до 300°С с увеличением давления в 2-3 раза. Температурные показатели рабочей среды могут отличаться и не являются ограничивающими.

Под пароперегревателем 8 понимается любое греющее устройство, обеспечивающее быстрый прогрев рабочей среды до заданного значения. Например, пароперегреватель 8 может представлять собой систему змеевиков небольшого диаметра, по сторонам которой располагаются специальные коллекторы. Нагрев осуществляется в камере нагрева, например, газовой, а также нагрев может осуществляться выхлопными газами. На выходе из пароперегревателя 8 обеспечивается повышение температуры рабочей среды выше точки насыщения и повышение давления.

И далее первый контур 7 трубопровода после пароперегревателя 8 входит во впускной коллектор 2 парового двигателя 1 для передачи разогретой до рабочей температуры рабочей среды.

Таким образом, по данному первому контуру 7 трубопровода осуществляется нагрев рабочей среды в пароперегревателе 8 и подача разогретой до заданной температуры рабочей среды во впускной коллектор 2 парового двигателя 1 для осуществления его работы.

Поступающая во впускной коллектор 2 разогретая до рабочей температуры рабочая среда осуществляет работу парового двигателя 1. Попадающая во впускной коллектор 2 разогретая до рабочей температуры рабочая среда приводит к работе ЦПГ и осуществлению передачи вращения выходному валу, например на стартер-генератор или гидромотор или коробку передач. Наличие и конструкция в данном контуре маслоотделителя 6 и пароперегревателя 8 повышает надежность системы, обеспечивает стабилизацию температуры рабочей среды в контуре, при высокой эффективности системы.

По второму контуру 9 трубопровода осуществлена замкнутая (герметичная) связь от выпускного коллектора 3 до узла впуска 4 компрессора. По данному контуру 9 осуществляется передача рабочей среды, которая все еще имеет высокую температуру, ее охлаждение в охладителе 10 и вход охлажденной до заданной рабочей температуры рабочей среды в узел впуска 4 компрессора.

В качестве охладителя 10 может применяться как пассивный радиаторный блок охлаждения, так и активные системы охлаждения, например, фреоновый блок охлаждения, гликолевый блок охлаждения и пр., в зависимости от температур, мощности системы и иных факторов, для обеспечения эффективного функционирования системы.

При этом второй контур 9 трубопровода на своем пути дополнительно проходит через маслоотделитель 6, исключающий попадание нежелательных продуктов работы (масло и пр.) в данный контур, паровую камеру 11, где осуществляется понижение давления и температуры в контуре и сбор конденсата. Необходимо пояснить, что в маслоотделителе 6 как первого контура 7 трубопровода, так и второго контура 9 трубопровода происходит фильтрация рабочей среды от частиц масла и нежелательных продуктов работы, свойственных данным устройствам, циркулирующих/вырабатываемых в соответствующих узлах парового двигателя 1 и компрессора. Конструкция маслоотделителя 6 может быть различной, например, в виде фильтра с множеством тонких металлических нитей, обеспечивающих сепарацию.

Паровая камера 11 представляет собой емкость, где осуществляется понижение давления (разряжение) во втором контуре 9 трубопровода и температуры и сбор конденсата, поскольку после охладителя 10 рабочая среда охлаждается и частично переходит в менее парообразное состояние, образуя молекулы и частицы воды. Предпочтительно снабдить паровую камеру 11 воздухоотводчиком для стравливания избытка рабочей среды до заданного значения. В данной паровой камере 11 поток рабочей среды разряжается и конденсируется на стенках данной паровой камеры 11, уменьшая движение и проникновение влаги далее по второму контуру 9 трубопровода. Как вариант, паровая камера 11 может быть выполнена так, чтобы увеличить сбор конденсата в ней, например, дополнительно принудительно охлаждаться. Предпочтительно, чтобы паровая камера 11 включала емкость 12 сбора конденсата, упрощая его выведение из контура. Наличие и конструкция в данном контуре маслоотделителя 6, охладителя 10 и паровой камеры 11 повышает надежность системы, обеспечивает стабилизацию температуры рабочей среды в контуре.

Система также включает третий контур 12 трубопровода, проходящий через узлы парового двигателя 1 для осуществления охлаждения. Так, в частности, данным контуром осуществляется охлаждение ГБЦ, впускного 2 и выпускного 3 коллектора и масла в системе, для стабилизации температуры и долговечности при работе системы. Например, паровой двигатель 1 может включать рубашку охлаждения, которая связана с третьим контуром 12 трубопровода для охлаждения рабочей среды, циркулирующей в данном контуре, например, тосола, обеспечивающего теплосъем.

Третий контур 12 трубопровода на выходе из парового двигателя 1 последовательно проходит через первый теплообменник 13, охладитель 10 второго контура 9 трубопровода и второй теплообменник 14, для осуществления охлаждения.

Теплообменники 13, 14 - это техническое устройство, в котором осуществляется теплообмен между двумя средами, имеющими различные температуры. Как правило, теплообменник выполняется в виде расположенного змейкой трубчатого замкнутого контура, пронизанного радиаторными пластинами, обеспечивающими нагрев/охлаждение рабочей среды. Конструкция теплообменников может быть и иной, например, спиральный контур, теплообменник типа «труба в трубе» и прочие виды.

Первый и второй теплообменники 13, 14, где осуществляется охлаждение рабочей среды до необходимой температуры, предпочтительно выполнены как воздушный теплообменник и имеют, как правило, радиаторный блок и вентилятор для снятия тепловой энергии и охлаждения рабочей среды. При этом дополнительно прохождение третьего контура 12 трубопровода через охладитель 10 в совокупности с первым и вторым теплообменниками 13,14 обеспечивает повышение уровня охлаждения, для повышения надежности системы, стабилизации температуры узлов и рабочей среды в ее контуре при ее высокой эффективности.

Комбинированный с компрессором паровой двигатель 1 содержит масляный контур 15, выполненный с возможностью перекачивания масла между соответствующими узлами парового двигателя 1 и компрессора 1, для смазки деталей, уменьшения трения деталей, снятия излишнего тепла. Масляный контур 15 включает влагоотделитель 16, обеспечивающий отделение воды из масла и маслонасос 17, перекачивающий масло и обеспечивающий его циркуляцию. Влагоотделитель 16 собирает образуемую в масле воду из конденсата. Поскольку масло и вода имеют разные плотности, вода собирается на дне влагоотделителя 16 и может быть выведена через соответствующее сливное отверстие. Наличие и конструкция данного масляного контура 15 обеспечивает повышение уровня охлаждения, для повышения надежности системы, стабилизации температуры узлов и рабочей среды.

Комбинированный с компрессором паровой двигатель 1 включает стартер-генератор или гидромотор или коробку передач, для дальнейшей передачи вращения с выходного вала на соответствующий узел.

При этом выходной вал комбинированного парового двигателя 1 на выходе из корпуса предпочтительно содержит уплотнительный узел для исключения утечек рабочей среды. Уплотнительный узел может иметь различную конструкцию, при этом его особенности конструкции не являются частью испрашиваемого объема охраны данной заявки.

Принцип работы устройства следующий:

- система комбинированного парового двигателя замкнутого контура запускается в работу, для чего осуществляют запуск парового двигателя 1, например стартер-генератором или иным образом, а также включают в работу пароперегреватель 8 и маслонасос 17;

- поршневой блок воздушного компрессора приводится в движение узлами парового двигателя 1;

- рабочая среда начинает циркулировать по соответствующим контурам;

- из узла выпуска 5 рабочая среда передается по первому контуру 7 трубопровода в пароперегреватель 8, где прогревается и, далее, разогретая до рабочей температуры поступает во впускной коллектор 2 парового двигателя 1 для осуществления работы ЦПГ;

- рабочая среда из выпускного 3 коллектора, потеряв часть энергии на работу, по второму контуру 9 трубопровода поступает в охладитель 10, где охлаждается и, далее, поступает в паровую камеру 11, где осуществляется понижение давления и температуры в контуре и сбор конденсата;

- далее, охлажденная рабочая среда поступает в узел впуска 4 компрессора. Цикл функционирования системы повторяется;

- по первому контуру 7 трубопровода и второму контуру 9 трубопровода установлены маслоотделители 6, исключающие передачу масла в соответствующий контур;

- параллельно с этим в системе функционирует третий контур 12 трубопровода, проходящий через узлы парового двигателя 1;

- на выходе из парового двигателя 1 третий контур 12 трубопровода последовательно проходит через первый теплообменник 13, охладитель 10 второго контура 9 трубопровода и второй теплообменник 14, обеспечивая охлаждение узлов парового двигателя 1 и масла, функционирующего в нем;

- также комбинированный с компрессором паровой двигатель 1 содержит масляный контур 15, который посредством маслонасоса 17 перекачивает масло между соответствующими узлами парового двигателя 1 (из картера масла) и компрессора. На пути масляного контура 15 масло проходит через влагоотделитель 16, обеспечивающий отделение воды из масла.

Таким образом, созданная модернизированная конструкция системы комбинированного парового двигателя замкнутого контура, обеспечивает повышение надежности системы, стабилизацию температуры узлов и рабочей среды в ее контурах при ее высокой эффективности.

Изобретение относится к области машиностроения, в частности к паровым двигателям, работающим от разогретого воздуха/газа, которые могут быть использованы в качестве замены электродвигателей для привода различных машин и механизмов стационарного размещения. Техническим результатом является повышение надежности системы комбинированного парового двигателя, стабилизация температуры узлов и рабочей среды в ее контурах при ее высокой эффективности. Данный результат достигается тем, что система комбинированного парового двигателя замкнутого контура с подводом тепла от пароперегревателя включает комбинированный с компрессором паровой двигатель, включающий цилиндро-поршневую группу, а также головку блока цилиндра с системой впускного и выпускного коллектора с клапанным механизмом, а также поршневой блок воздушного компрессора, приводимый в движение узлами парового двигателя, включающий узел впуска и узел выпуска рабочей среды. Первый контур трубопровода проходит от узла выпуска через маслоотделитель, исключающий попадание жидкости в данный контур и далее в пароперегреватель, подогреваемый от источника тепла, и связан с впускным коллектором парового двигателя для передачи разогретой до рабочей температуры рабочей среды, циркулирующей в первом контуре трубопровода. Выпускной коллектор по второму контуру трубопровода связан с узлом впуска компрессора, при этом трубопровод на своем пути дополнительно проходит через охладитель, где осуществляется охлаждение рабочей среды, маслоотделитель, исключающий попадание жидкости в данный контур, паровую камеру, где осуществляется понижение давления и температуры в контуре и отбор конденсата. При этом система включает третий контур трубопровода, проходящий через узлы парового двигателя для снятия тепла и осуществления его охлаждения, где данный контур трубопровода на выходе из парового двигателя последовательно проходит через первый теплообменник, охладитель второго контура трубопровода и второй теплообменник. Комбинированный с компрессором паровой двигатель содержит масляный контур, выполненный с возможностью перекачивания масла между соответствующими узлами парового двигателя и компрессора, где масляный контур включает влагоотделитель, обеспечивающий отделение жидкости из масла, и маслонасос, перекачивающий масло для его циркуляции. 4 з.п. ф-лы, 1 ил.

1. Система комбинированного парового двигателя замкнутого контура с подводом тепла от пароперегревателя, характеризующаяся тем, что включает комбинированный с компрессором паровой двигатель, включающий цилиндро-поршневую группу, а также головку блока цилиндра с системой впускного и выпускного коллектора с клапанным механизмом, а также поршневой блок воздушного компрессора, приводимый в движение узлами парового двигателя, включающий узел впуска и узел выпуска рабочей среды, при этом

первый контур трубопровода проходит от узла выпуска через маслоотделитель, исключающий попадание жидкости в данный контур и далее в пароперегреватель, подогреваемый от источника тепла, и связан с впускным коллектором парового двигателя для передачи разогретой до рабочей температуры рабочей среды, циркулирующей в первом контуре трубопровода,

выпускной коллектор по второму контуру трубопровода связан с узлом впуска компрессора, при этом трубопровод на своем пути дополнительно проходит через охладитель, где осуществляется охлаждение рабочей среды, маслоотделитель, исключающий попадание жидкости в данный контур, паровую камеру, где осуществляется понижение давления и температуры в контуре и отбор конденсата,

при этом система включает третий контур трубопровода, проходящий через узлы парового двигателя для снятия тепла и осуществления его охлаждения, где данный контур трубопровода на выходе из парового двигателя последовательно проходит через первый теплообменник, охладитель второго контура трубопровода и второй теплообменник, комбинированный с компрессором паровой двигатель содержит масляный контур, выполненный с возможностью перекачивания масла между соответствующими узлами парового двигателя и компрессора, где масляный контур включает влагоотделитель, обеспечивающий отделение жидкости из масла, и маслонасос, перекачивающий масло для его циркуляции.

2. Система по п. 1, характеризующаяся тем, что паровая камера включает емкость сбора конденсата.

3. Система по п. 1, характеризующаяся тем, что выходной вал комбинированного с компрессором парового двигателя на выходе из его корпуса содержит уплотнительный узел.

4. Система по п. 1, характеризующаяся тем, что комбинированный с компрессором паровой двигатель включает стартер-генератор, или гидромотор, или коробку передач.

5. Система по п. 1, характеризующаяся тем, что паровая камера снабжена воздухоотводчиком.

| СИСТЕМА КОМБИНИРОВАННОГО ПНЕВМОДВИГАТЕЛЯ ЗАМКНУТОГО КОНТУРА С ПОДВОДОМ ТЕПЛА ПРИРОДНЫХ ИСТОЧНИКОВ | 2022 |

|

RU2790904C1 |

| СИСТЕМА ПНЕВМОДВИГАТЕЛЯ И СПОСОБ ЕЕ РАБОТЫ | 2021 |

|

RU2757620C1 |

| CN 203412708 U, 29.01.2014. | |||

Авторы

Даты

2024-08-01—Публикация

2024-01-31—Подача