Изобретение относится к области машиностроения, в частности к пневмодвигателям, работающим от воздуха, которые могут быть использованы в качестве замены электродвигателей для привода различных машин и механизмов, а также в качестве замены двигателей внутреннего сгорания для привода транспортных средств, пароходов, и пр.

Из уровня техники известны различные конструкции пневматических двигателей, включающие статор с эксцентрично установленным в нем ротором, в радиальных пазах которого расположены лопасти с возможностью их передвижения в плоскостях, проходящих через ось ротора, контактирующие своими концами с внутренней цилиндрической поверхностью статора, см., например, SU 1698459 А1, 15.12.1991 или SU 1165804 А, 07.07.1985, или SU 1188336 А, 30.10.1985, или DE 29811693 U1, 08.10.1998.

Однако, эти пневмодвигатели малоэффективны, поскольку требуют источника сжатого воздуха с большим давлением, что приводит к повышенному его расходу, а также чтобы получить больший крутящий момент на выходе, требуются большие габаритные размеры двигателя, поскольку в передаче крутящего момента фактически участвует только одна лопасть, и, следовательно, чем больше рабочая площадь лопасти, тем больший крутящий момент передает двигатель. Кроме того, очень сложна технология изготовления этих двигателей, поскольку требуется высокая точность изготовления ротора с пазами, в которых с минимальными допусками должны двигаться лопасти. КПД этих двигателей также снижается из-за большого трения стенок лопаток в пазах ротора, а также из-за трения их концевых кромок о внутреннюю поверхность статора.

В качестве наиболее близкого аналога (прототипа) для заявленной системы комбинированного пневматического двигателя с принудительной подачей воздуха из котла-теплообменника можно принять пневматический двигатель по патенту RU 2520768 С2, 27.06.2014, включающий статор с внутренней цилиндрической поверхностью, с фланцами, расположенными по его торцам с, по меньшей мере, одним впускным отверстием, сообщенным с источником сжатого воздуха и с, по меньшей мере, одним выпускным отверстием, эксцентрично установленный внутри статора ротор, выполненный в виде цилиндра с, по меньшей мере, двумя осевыми отверстиями, ориентированными вдоль его оси и проходящими по периферии упомянутого цилиндра, при этом каждое из этих осевых отверстий сообщается с наружной цилиндрической поверхностью ротора посредством продольного паза или, по меньшей мере, одного стыковочного отверстия, предназначенных для последовательной стыковки с упомянутыми впускным и выпускным отверстиями статора, причем упомянутые осевые отверстия выполнены глухими с двух сторон.

Данное устройство также имеет существенные недостатки в виде необходимости использования источника сжатого воздуха с большим давлением, а также чтобы получить больший крутящий момент на выходе, требуются также большие габаритные размеры двигателя. Кроме того, система имеет низкий КПД и плохую автономность, поскольку требует постоянной перезаправки баллона со сжатым воздухом.

Целью заявленного изобретения является устранение недостатков известных систем пневматических двигателей.

В основу предложенного изобретения поставлена задача модернизации конструкции системы комбинированного пневматического двигателя с принудительной подачей воздуха из котла-теплообменника, устраняющую известные недостатки аналогов.

Техническим результатом является повышение эффективности работы пневматического двигателя с принудительной подачей воздуха из котла-теплообменника, повышение КПД и крутящего момента при автономности системы.

Данный результат достигается тем, что система комбинированного пневматического двигателя с принудительной подачей воздуха из котла-теплообменника включает комбинированный с компрессором пневматический двигатель, включающий цилиндро-поршневую группу (ЦПГ), а также головку блока цилиндра (ГБЦ) с системой впускного и выпускного коллектора с клапанным механизмом, а также поршневой блок воздушного компрессора с узлом впуска и узлом выпуска, приводимый в движение коленчатым валом,

котел-теплообменник включает установленный на опорных ножках полый корпус цилиндрической формы, включающий снизу зону нагрева с отверстиями подачи воздуха и сверху рабочую зону с отверстием отвода продуктов горения,

в зоне нагрева установлен первичный котел нагрева воздуха и вторичный твердотопливный котел,

рабочая зона содержит на всем своем протяжении рассекатель, состоящий из цилиндрической трубы с конусом на своем конце, обращенным вершиной вниз,

рабочая зона полого корпуса содержит входное и выходное отверстие для входа и выхода трубки-змеевика, проходящего по спирали по всей высоте рабочей зоны в пространстве между полым корпусом и рассекателем,

узел впуска воздушного компрессора включает отверстие забора воздуха,

узел выпуска воздушного компрессора связан по трубопроводу с входным отверстием трубки-змеевика, для нагнетания в него воздуха,

выходное отверстие трубки-змеевика связано по трубопроводу с системой впускного коллектора пневматического двигателя для нагнетания в него разогретого до рабочей температуры воздуха,

выпускной коллектор пневматического двигателя связан по трубопроводу с отверстиями подачи воздуха для горения первичного котла нагрева воздуха и/или вторичного твердотопливного котла.

На пути трубопровода между выпускным коллектором и отверстиями подачи воздуха, установлен шиберный кран, разделяющий потоки на два направления, в зону первичного котла нагрева воздуха и зону вторичного твердотопливного котла, причем шиберный кран выполнен с возможностью регулирования степени подачи воздуха по направлениям.

Первичный котел нагрева воздуха является дизельным котлом.

Первичный котел нагрева воздуха является газовым котлом.

Трубка-змеевик снабжена теплоаккумулирующими ребрами.

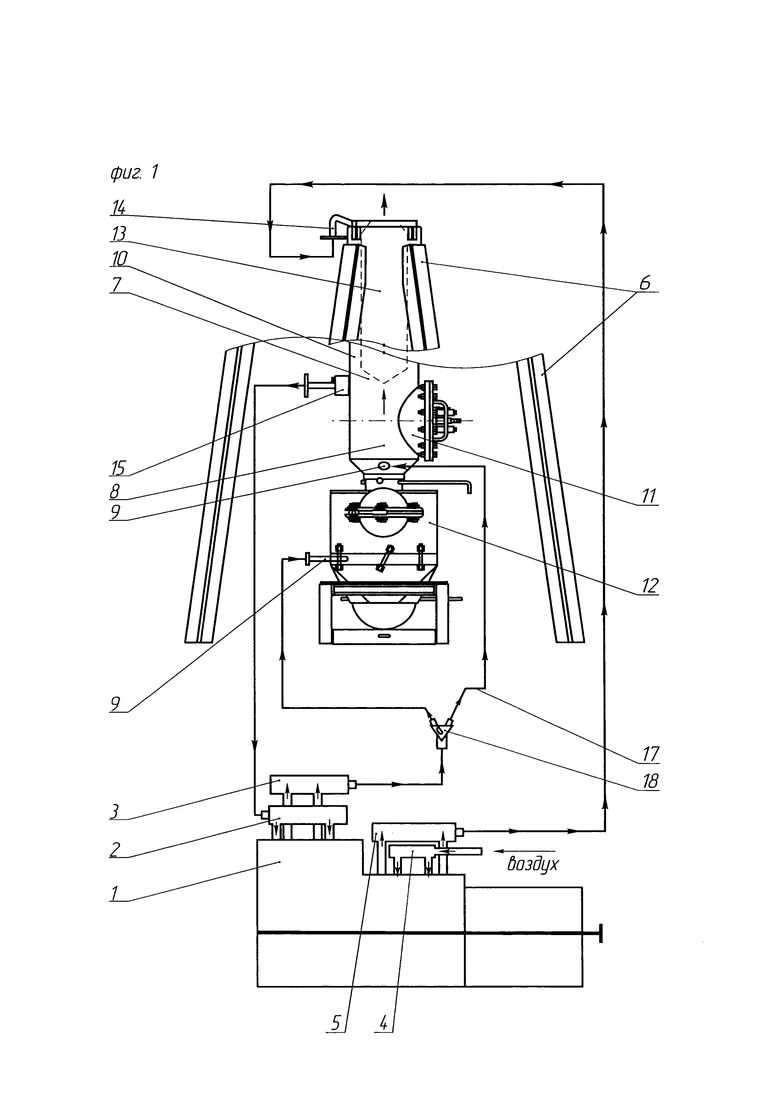

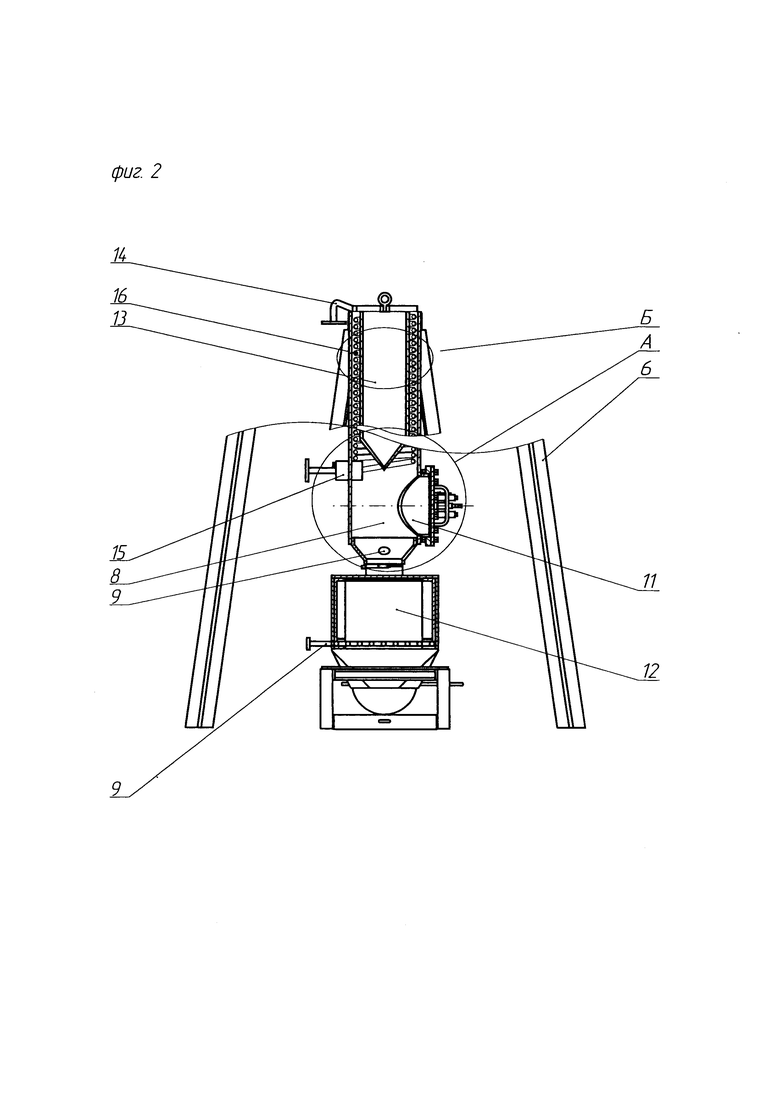

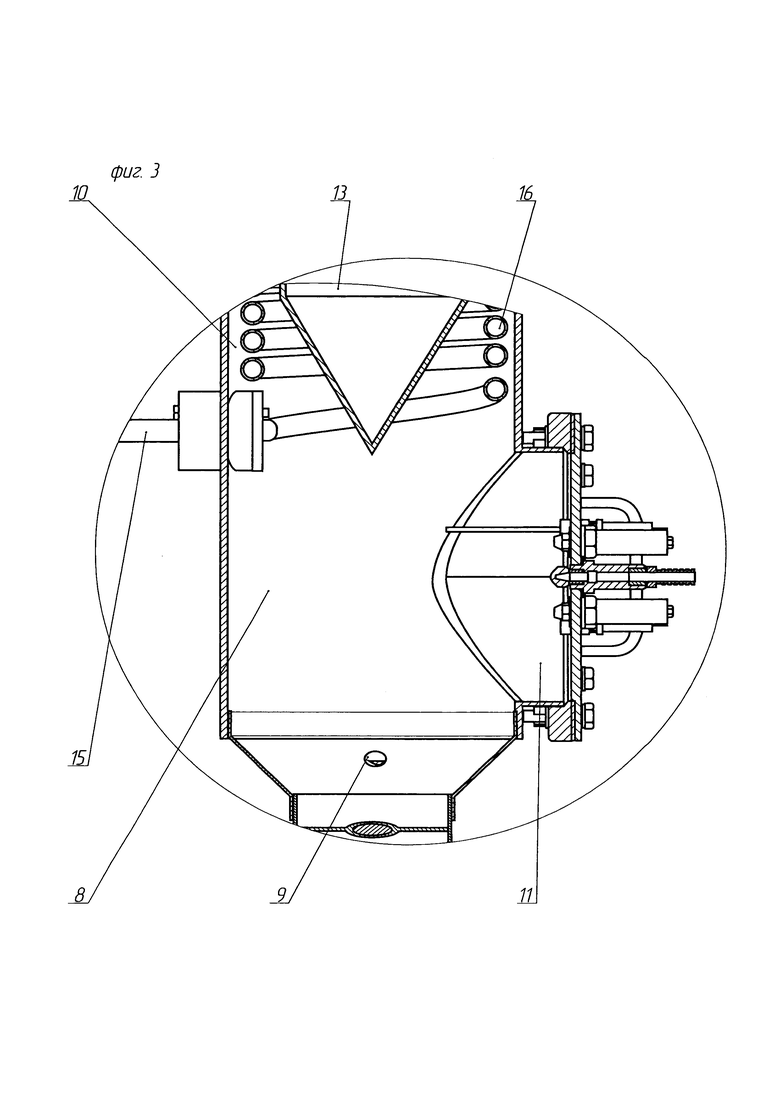

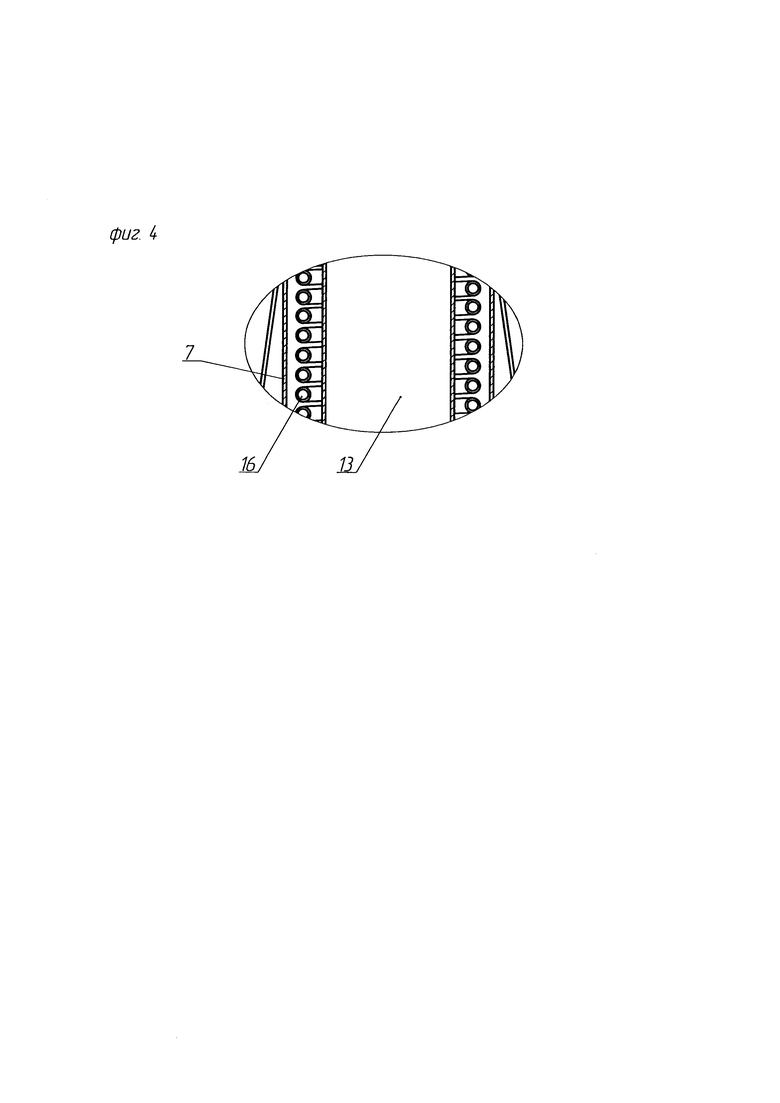

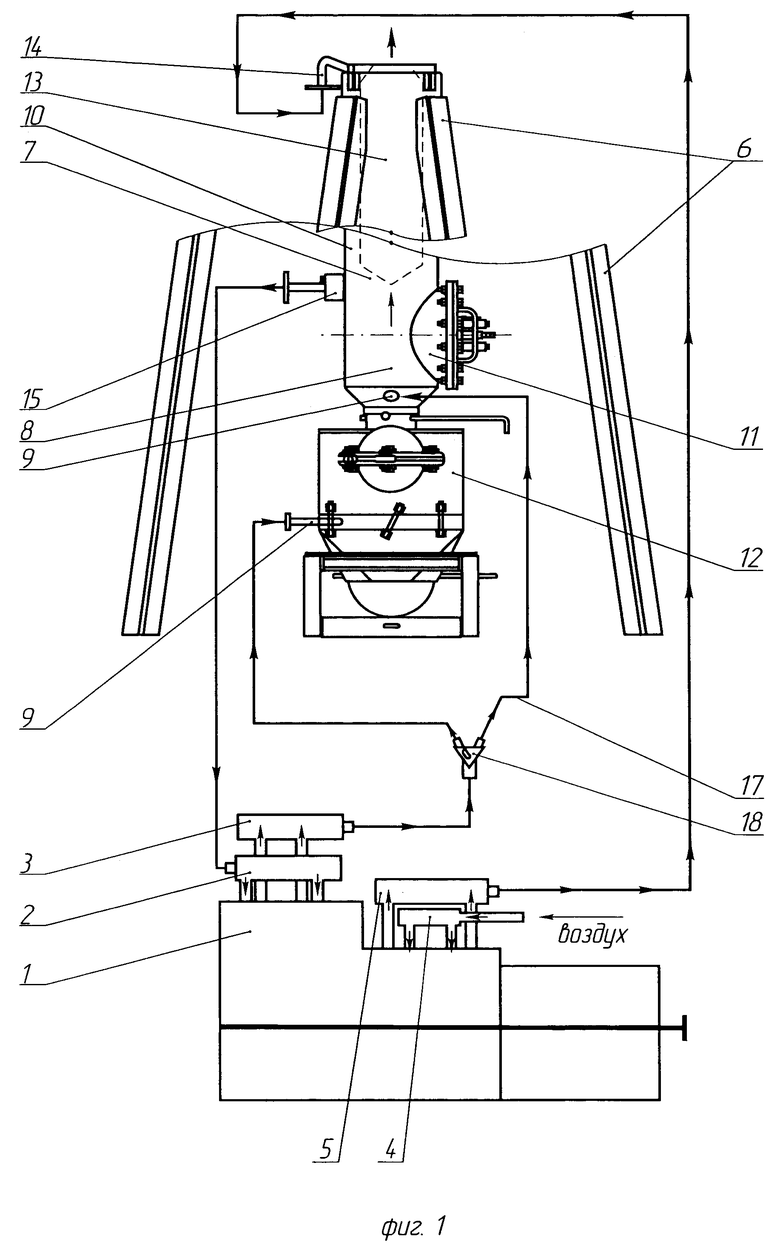

Далее, принцип работы системы будет описан с учетом прилагаемой схемы по фиг.1, где изображена предпочтительная схема системы комбинированного пневматического двигателя с принудительной подачей воздуха из котла-теплообменника, фиг.2 котел-теплообменник в разрезе, фиг.3, 4 - увеличенные фрагменты котла-теплообменника, где поз:

1- пневматический двигатель;

2- впускной коллектор;

3- выпускной коллектор;

4- узел впуска;

5- узел выпуска;

6- опорные ножки;

7- полый корпус;

8- зона нагрева;

9- отверстия подачи воздуха;

10- рабочая зона;

11- первичный котел;

12- вторичный твердотопливный котел;

13- рассекатель;

14- входное отверстие;

15- выходное отверстие;

16- трубка-змеевик;

17- трубопровод;

18- шиберный кран;

Система комбинированного пневматического двигателя с принудительной подачей воздуха из котла-теплообменника включает комбинированный с компрессором пневматический двигатель 1, включающий ЦПГ, а также ГБЦ с системой впускного 2 и выпускного 3 коллектора с клапанным механизмом.

Комбинированный пневматический двигатель дополнительно включает поршневой блок воздушного компрессора с узлом впуска 4 и узлом выпуска 5, приводимый в движение коленчатым валом (на фиг. не показан).

Котел-теплообменник включает установленный на опорных ножках 6 полый корпус 7 цилиндрической формы. Корпус 7 выполняется из металла, предпочтительно из жаропрочной стали для долговечности использования устройства. Снаружи корпус 7 может быть покрыт теплоизолятором для повышения эффективности устройства и исключения перегрева помещения, где он расположен. Опорные ножки 6, как правило, устанавливаются под углом к вертикали для большей надежности установки и исключения переворота вертикально направленного устройства. Количество опорных ножек 6 может быть различным, однако, как правило, их число равно 3-5 штукам.

Полый корпус 7 включает снизу зону нагрева 8 с отверстиями 9 подачи воздуха и сверху рабочую зону 10 с отверстием отвода продуктов горения (на фиг. не показано). Указанные зона нагрева 8 и рабочая зона 10 могут быть выполнены в разных размерных соотношениях между собой, при этом зона нагрева 8 должна обеспечивать свободное размещение в ней первичного котла 11 нагрева воздуха и вторичного твердотопливного котла 12 для обеспечения их правильного функционирования.

В зоне нагрева 8 имеются отверстия 9 подачи воздуха для правильного функционирования указанного первичного котла 11 нагрева воздуха (дизельный, газовый и пр.) и вторичного твердотопливного котла 12, являющегося, например, дровяным, угольным, пеллетным и пр. Предпочтительно, выполнять два отверстия 9 подачи воздуха, где первое размещается в нижней части вторичного твердотопливного котла 12 для обеспечения горения топлива, а второе - в нижней части первичного котла 11 нагрева воздуха для дожита топлива от вторичного твердотопливного котла 12 и/или горения топлива первичного котла 11 нагрева воздуха.

Первичный котел 11 нагрева воздуха является, как правило дизельным котлом или газовым котлом.

Рабочая зона 10 содержит на всем своем протяжении рассекатель 13, который состоит из цилиндрической трубы с конусом на своем нижнем конце, обращенным вершиной вниз. Рассекатель 13, как правило, также выполняется из жаропрочной стали или иных металлов, стойких к температурным воздействиям. Функция рассекателя 13 заключается в том, чтобы направлять и распределять поток продуктов горения, создаваемых первичным котлом 11 нагрева воздуха и/или вторичным твердотопливным котлом 12 в образованную круговую полость, уменьшая тем самым нагрев большой центральной полости, повышая энергоэффективность и КПД устройства, снижая энергозатраты на нагрев рабочей среды теплообменника (трубки-змеевика 16), повышая эффективность прогрева рабочей среды теплообменника (трубки-змеевика 16).

Рабочая зона 10 полого корпуса 7 содержит входное 14 и выходное 15 отверстие для входа и выхода теплообменника, выполненного как трубка-змеевик 16. Трубка-змеевик 16 проходит по спирали по всей высоте рабочей зоны 10 в пространстве между полым корпусом 7 и рассекателем 13.

Выполнение трубки-змеевика 16 по всей высоте рабочей зоны 10 (за исключением технологических зазоров сверху/снизу) обеспечивает большую площадь нагрева, тем самым повышая эффективность теплообмена. Количество витков трубки-змеевика 16 зависит от высоты рабочей зоны 10, плотности намотки спиралей и других факторов. Трубка-змеевик 16 выполняется из жаропрочной стали. Трубка-змеевик 16 может быть дополнительно снабжена теплоаккумулирующими ребрами (на фиг. не показано), выполненными из пластин или игольчатой формы из множества выступающих игл, для повышения теплообмена к трубке-змеевику 16 и соответственно - теплоносителю.

Трубка-змеевик 16 передает тепло из образованной круговой полости (между полым корпусом 7 и рассекателем 13) на транспортируемый по ней теплоноситель (воздух), тем самым обеспечивая достижение заявленного технического результата.

Принцип работы котла-теплообменника в предлагаемой системе заключается в том, что продукты горения от первичного котла 11 нагрева воздуха и/или вторичного твердотопливного котла 12 направляются вверх и равномерно распределяются в пространстве между полым корпусом 7 и рассекателем 13. Конус рассекателя 13 обеспечивает быстрое и равномерное направление и распределение продуктов горения, а также уменьшает нагрев в центральной части полого корпуса 7. В пространстве между полым корпусом 7 и рассекателем 13 осуществляется эффективный теплообмен с расположенной там по спирали трубкой-змеевиком 16, которая, в свою очередь, передает тепло на циркулирующий в ней теплоноситель. Рассекатель 13 также уменьшает нагрев в центре корпуса 1, уменьшая площадь нагрева в полом корпусе 7 для воздействия тепла непосредственно на трубку-змеевик 16.

Пневматический двигатель связан посредством системы трубопроводов 17 с котлом-теплообменником для обеспечения функционирования пневматического двигателя в системе с принудительной подачей в него рабочей среды (воздуха) из котла-теплообменника.

Узел впуска 4 воздушного компрессора включает отверстие забора воздуха, и обеспечивает забор воздуха окружающей среды в компрессор.

Узел выпуска 5 воздушного компрессора связан по трубопроводу 17 с входным 14 отверстием трубки-змеевика 16 для нагнетания в него воздуха, посредством направления воздуха из узла впуска 4 при работе воздушного компрессора.

Поступающий в трубку-змеевик 16 рабочей зоны 10 полого корпуса 7 воздух прогревается, проходя через витки трубки-змеевика 16. Разогретый до заданной рабочей температуры воздух на выходе из выходного отверстия 15 по трубопроводу 17 нагнетается в систему впускного 2 коллектора с клапанным механизмом пневматического двигателя 1, что приводит к работе ЦПГ и совершения работы пневматическим двигателем 1 и осуществления передачи вращения выходному валу, например на коробку передач/редуктор или по иной схеме передачи вращения.

Параллельно с этим, пневматический двигатель 1 передает движение на воздушный компрессор для его синхронной работы с пневматическим двигателем 1. Отработанный воздух, все еще имеющий высокую температуру, через выпускной коллектор 3 по трубопроводу 17 направляется в отверстия 9 подачи воздуха зоны нагрева 8 полого корпуса 7 для обеспечения усиления процесса горения/дожига топлива вторичного твердотопливного котла 12 и/или первичного котла 11 нагрева воздуха.

На пути трубопровода 17 между выпускным коллектором 3 и отверстиями 9 подачи воздуха установлен шиберный кран 18. Шиберный кран 18 разделяет потоки на два направления - в зону вторичного твердотопливного котла 12 и в зону первичного котла 11 нагрева воздуха. Шиберный кран 18 выполнен с возможностью регулирования степени подачи воздуха по данным направлениям.

Наличие шиберного крана 18 необходимо, в первую очередь, для осуществления дожигания топлива во вторичном твердотопливном котле 12, работающем на дровах, угле, пеллетах, соломе и пр., и/или стабилизации работы первичного котла 11 (например, газового), что обеспечивает лучшее сгорание топлива и повышает эффективность работы устройства и его КПД.

Пример 1

Система комбинированного пневматического двигателя с принудительной подачей воздуха из котла-теплообменника включает:

комбинированный с компрессором пневматический двигатель 1, включающий ЦПГ, а также ГБЦ с системой впускного 2 и выпускного 3 коллектора с клапанным механизмом, а также поршневой блок воздушного компрессора с узлом впуска 4 и узлом выпуска 5, приводимый в движение коленчатым валом,

котел-теплообменник на опорных ножках 6 имеет полый корпус 7 цилиндрической формы, включающий снизу зону нагрева 8 с отверстиями 9 подачи воздуха и сверху рабочую зону 10 с отверстием отвода продуктов горения,

в зоне нагрева 8 установлен первичный газовый котел 11 нагрева воздуха и вторичный 12 твердотопливный пеллетный котел,

рабочая зона 10 содержит на всем своем протяжении рассекатель 13, состоящий из цилиндрической трубы с конусом на своем конце,

рабочая зона 10 полого корпуса содержит входное 14 и выходное 15 отверстие для входа и выхода трубки-змеевика 16 из жаропрочной стали, проходящей по спирали по всей высоте рабочей зоны 10 в пространстве между полым корпусом 7 и рассекателем 13,

узел впуска 4 воздушного компрессора включает отверстие забора воздуха,

узел выпуска 5 воздушного компрессора связан по трубопроводу 17 с входным отверстием 14 трубки-змеевика 16,

выходное отверстие 15 трубки-змеевика 16 связано по трубопроводу 17 с системой впускного 2 коллектора пневматического двигателя 1,

выпускной коллектор 3 пневматического двигателя 1 через шиберный кран 18 связан по трубопроводу 17 с двумя отверстиями 9 подачи воздуха для горения первичного газового котла 11 и вторичного твердотопливного пеллетного котла 12.

Таким образом, созданная модернизированная конструкция системы комбинированного пневматического двигателя с принудительной подачей воздуха из котла-теплообменника обеспечивает повышение эффективности работы пневматического двигателя, повышение его КПД и крутящего момента при автономности системы.

Изобретение относится к области машиностроения, в частности к пневмодвигателям, которые могут быть использованы в качестве замены электродвигателей для привода различных машин и механизмов, а также в качестве замены двигателей внутреннего сгорания для привода транспортных средств. Система комбинированного пневматического двигателя с принудительной подачей воздуха из котла-теплообменника включает комбинированный с компрессором пневматический двигатель, включающий цилиндропоршневую группу, а также головку блока цилиндра с системой впускного и выпускного коллектора с клапанным механизмом и поршневой блок воздушного компрессора с узлом впуска и узлом выпуска, приводимый в движение коленчатым валом. Котел-теплообменник включает установленный на опорных ножках полый корпус цилиндрической формы, включающий снизу зону нагрева с отверстиями подачи воздуха и сверху рабочую зону с отверстием отвода продуктов горения. В зоне нагрева установлен первичный котел нагрева воздуха и вторичный твердотопливный котел. Рабочая зона содержит на всем своем протяжении рассекатель, состоящий из цилиндрической трубы с конусом на своем конце, обращенным вершиной вниз. Рабочая зона полого корпуса содержит входное и выходное отверстие для входа и выхода трубки-змеевика, проходящего по спирали по всей высоте рабочей зоны в пространстве между полым корпусом и рассекателем. Узел впуска воздушного компрессора включает отверстие забора воздуха. Узел выпуска воздушного компрессора связан по трубопроводу с входным отверстием трубки-змеевика для нагнетания в него воздуха. Выходное отверстие трубки-змеевика связано по трубопроводу с системой впускного коллектора пневматического двигателя для нагнетания в него разогретого до рабочей температуры воздуха. Выпускной коллектор пневматического двигателя связан по трубопроводу с отверстиями подачи воздуха для горения первичного котла нагрева воздуха и/или вторичного твердотопливного котла. Техническим результатом является повышение эффективности работы пневматического двигателя с принудительной подачей воздуха из котла-теплообменника, повышение КПД и крутящего момента при автономности системы. 4 з.п. ф-лы, 4 ил.

1. Система комбинированного пневматического двигателя с принудительной подачей воздуха из котла-теплообменника, характеризующаяся тем, что содержит комбинированный с компрессором пневматический двигатель, включающий цилиндропоршневую группу, а также головку блока цилиндра с системой впускного и выпускного коллектора с клапанным механизмом, а также поршневой блок воздушного компрессора с узлом впуска и узлом выпуска, приводимый в движение коленчатым валом,

котел-теплообменник, установленный на опорных ножках, содержащий полый корпус цилиндрической формы, включающий снизу зону нагрева с отверстиями подачи воздуха и сверху рабочую зону с отверстием отвода продуктов горения,

в зоне нагрева установлен первичный котел нагрева воздуха и вторичный твердотопливный котел,

рабочая зона содержит на всем своем протяжении рассекатель, состоящий из цилиндрической трубы с конусом на своем конце, обращенным вершиной вниз,

рабочая зона полого корпуса содержит входное и выходное отверстие для входа и выхода трубки-змеевика, проходящего по спирали по всей высоте рабочей зоны в пространстве между полым корпусом и рассекателем,

узел впуска воздушного компрессора включает отверстие забора воздуха,

узел выпуска воздушного компрессора связан по трубопроводу с входным отверстием трубки-змеевика для нагнетания в него воздуха,

выходное отверстие трубки-змеевика связано по трубопроводу с системой впускного коллектора пневматического двигателя для нагнетания в него разогретого до рабочей температуры воздуха,

выпускной коллектор пневматического двигателя связан по трубопроводу с отверстиями подачи воздуха для горения первичного котла нагрева воздуха и/или вторичного твердотопливного котла.

2. Система по п. 1, характеризующаяся тем, что на пути трубопровода между выпускным коллектором и отверстиями подачи воздуха установлен шиберный кран, разделяющий потоки на два направления, в зону первичного котла нагрева воздуха и зону вторичного твердотопливного котла, причем шиберный кран выполнен с возможностью регулирования степени подачи воздуха по направлениям.

3. Система по п. 1, характеризующаяся тем, что первичный котел нагрева воздуха является дизельным котлом.

4. Система по п. 1, характеризующаяся тем, что первичный котел нагрева воздуха является газовым котлом.

5. Система по п. 1, характеризующаяся тем, что трубка-змеевик снабжена теплоаккумулирующими ребрами.

| СИСТЕМА ПНЕВМОДВИГАТЕЛЯ И СПОСОБ ЕЕ РАБОТЫ | 2021 |

|

RU2757620C1 |

| CN 105201554 B, 01.12.2017 | |||

| КОТЕЛ ПАРООБРАЗУЮЩЕЙ УСТАНОВКИ | 2001 |

|

RU2202066C2 |

| Прямоточный котел | 1988 |

|

SU1511520A1 |

| Колебательная система двигателя внутреннего сгорания | 1989 |

|

SU1675600A1 |

Авторы

Даты

2023-08-17—Публикация

2023-02-16—Подача