Изобретение относится к области производства строительных материалов, конкретно - к получению бетонных изделий и дорожных покрытий, в частности из серобетона.

Серобетон - это композитный современный материал, в основу которого входят инертные заполнители и наполнители, выполняющие функции структурного каркаса, и вяжущее - техническая сера с модифицирующими добавками. Конструкции, изготовленные из серобетона, обладают высокими теплоизоляционными свойствами, прочностью, устойчивы к химическому воздействию кислот, солей, масел и прочее.

Технической проблемой, решаемой настоящим изобретением, является снижение суммарного времени цикла получения серобетона при одновременном повышении технологичности.

По заявленному техническому решению происходит смешивание сухих не нагретых компонентов (данная смесь может храниться и транспортироваться без ограничения), производится засыпка смеси в формы и последующее облучение электромагнитным излучением, в результате чего происходит нагрев всех компонентов смеси. Заявленный способ является более технологичным по сравнению с известными аналогами, в которых сера добавляется изначально в виде расплава или сера плавится непосредственно в форме и выступает в роле теплоносителя, нагревая все компоненты смеси от себя. Снижение суммарного времени цикла происходит за счет более эффективного нагрева смеси, что позволяет снизить мощность излучения или при сохранении мощности увеличить скорость нагрева, по сравнению с существующими методами.

Известно изобретение по патенту RU2655859 «Способ производства бетона с использованием в качестве вяжущего технической серы и установка для его получения», сущностью является способ производства бетона с использованием в качестве вяжущего технической серы, включающий загрузку компонентов в бункеры, подогрев компонентов, дозирование компонентов и перемешивание их в смесителе, отличающийся тем, что компоненты смеси загружают в три бункера, в два из которых загружают инертные компоненты, а в один серу, в бункерах с загруженными компонентами производят первую стадию нагрева, из подогретых бункеров через питатели каждый компонент смеси направляют в свой шнек-подогреватель, в шнеках-подогревателях производят вторую стадию нагрева компонентов, из шнеков-подогревателей все компоненты смеси направляют в многокомпонентный дозатор для взвешивания, после чего из многокомпонентного дозатора через загрузочное окно с затвором компоненты направляют в, по меньшей мере, один подогреваемый смеситель, в котором производят третью стадию нагрева, в процессе которой смесь нагревают до 130-140°С, перемешивают и после этого через разгрузочную течку с затвором выгружают из смесителя.

Недостатком известного технического решения является недостаточная технологичность, так как нагрев производится тепловым воздействием, что увеличивает суммарное времени цикла получения серобетона.

Известно изобретение по патенту RU2223991 «Способ получения сероасфальтобетона», сущностью является способ получения сероасфальтобетона, включающий модифицирование серы, перемешивание модифицированной серы с битумом и смешение полученного серобитума с минеральным наполнителем, отличающийся тем, что предварительно нагревают битум до температуры 125-170°С и активируют его кавитационно-акустическим воздействием, затем проводят модифицирование серы путем введения в нее 0,5-10,0 мас.% активированного битума и кавитационно-акустического воздействия в течение 5-15 мин при температуре 125-170°С, после чего проводят перемешивание модифицированной серы и активированного битума в весовых соотношениях (0,03-1):1 кавитационно-акустическим воздействием при кратности циркуляции 3-10.

Недостатком известного технического решения является недостаточная технологичность, так как нагрев производится кавитационно-акустическим воздействием, что увеличивает суммарное времени цикла получения серобетона.

Известно изобретение по патенту RU2401819 «Способ получения смеси для серного бетона (варианты)», сущностью является способ получения смеси для серного бетона, включающий модифицирование серы путем введения в нее битума при повышенной температуре и перемешивание модифицированной серы с минеральным наполнителем, отличающийся тем, что при модифицировании, осуществляемом при использовании битума в количестве 1-8 мас. % и температуре 125-155°С, дополнительно оказывают воздействие в течение 1-10 мин ультразвуком низкой частоты, указанное перемешивание осуществляют с разогретой до 125-155°С смесью минерального заполнителя - песка и щебня, содержащего дополнительно золу-унос в весовом соотношении с серой (0,2-3,0):1, с расплавленной серой при весовом соотношении модифицированной серы к указанной смеси (0,001-0,05):1. 2. Способ получения смеси для серного бетона, включающий модифицирование серы путем введения в нее битума при повышенной температуре и перемешивание модифицированной серы с минеральным наполнителем, отличающийся тем, что при модифицировании, осуществляемом при использовании битума в количестве 1-8 мас. % и температуре 125-155°С, дополнительно оказывают воздействие в течение 1-10 мин ультразвуком низкой частоты, указанное перемешивание осуществляют с разогретой до 125-155°С смесью минерального заполнителя - песка и щебня, содержащего дополнительно золу-унос в весовом соотношении с серой (0,2-3,0):1, с расплавленной серой и дополнительными 5-20 мас.% битума при весовом соотношении модифицированной серы к указанной смеси (0,001-0,05):1.

Недостатком известного технического решения является недостаточная технологичность, так как нагрев производится ультразвуком низкой частоты, что увеличивает суммарное времени цикла получения серобетона.

Наиболее близким по технической сущности, выбранным заявителем в качестве прототипа, является изобретение по патенту RU2753433 «Способ изготовления серобетона», сущностью является способ изготовления бетона с использованием в качестве вяжущего технической серы, включающий дозирование минеральных наполнителей и серы, перемешивание их в смесителе, выгрузку из смесителя и формование при температуре окружающей среды, отличающийся тем, что после формования осуществляют высокочастотное воздействие широкополосным излучателем с частотой 40-50 кГц в течение 3-10 минут для обеспечения перехода серы из твердого агрегатного состояния в жидкое с последующим охлаждением и схватыванием вяжущего за счет контакта с минеральным наполнителем.

Недостатком прототипа по сравнению с заявленным техническим решением является:

- большее суммарное времени цикла получения серобетона за счет большего времени нагрева смеси, так как нагрев минерального наполнителя идет от источника излучения через промежуточный теплоноситель - серу;

- меньшая технологичность вследствие более высокой мощности излучателя.

Техническим результатом заявленного технического решения является расширение арсенала средств указанного назначения путем разработки заявленного способа получения серобетона, при этом достигается решение существующей проблемы и устранение недостатков прототипа, а именно:

- снижение суммарного времени цикла получения серобетона за счет снижения времени нагрева смеси, так как нагрев минерального наполнителя идет напрямую от источника излучения в отличие от прототипа, где промежуточным теплоносителем от источника излучения к минеральному наполнителю является сера;

- повышение технологичности вследствие снижения мощности излучателя при одновременном повышении частоты воздействия электромагнитного излучения.

Сущностью заявленного технического решения является способ получения серобетона, заключающийся в том, что в смеситель дозируют минеральный наполнитель и техническую серу в качестве вяжущего, перемешивают при температуре окружающей среды, затем выгружают смесь из смесителя в формы и воздействуют на нее электромагнитным излучением для обеспечения перехода технической серы из твердого агрегатного состояния в жидкое, затем смесь утрамбовывают при помощи вибрации с последующим охлаждением и схватыванием вяжущего за счет контакта с минеральным наполнителем, характеризующийся тем, что воздействие электромагнитного излучения осуществляют суммарной мощностью до 10 кВт с частотой выше 60 кГц в течение 2 - 30 минут, при этом происходит разогрев минерального наполнителя.

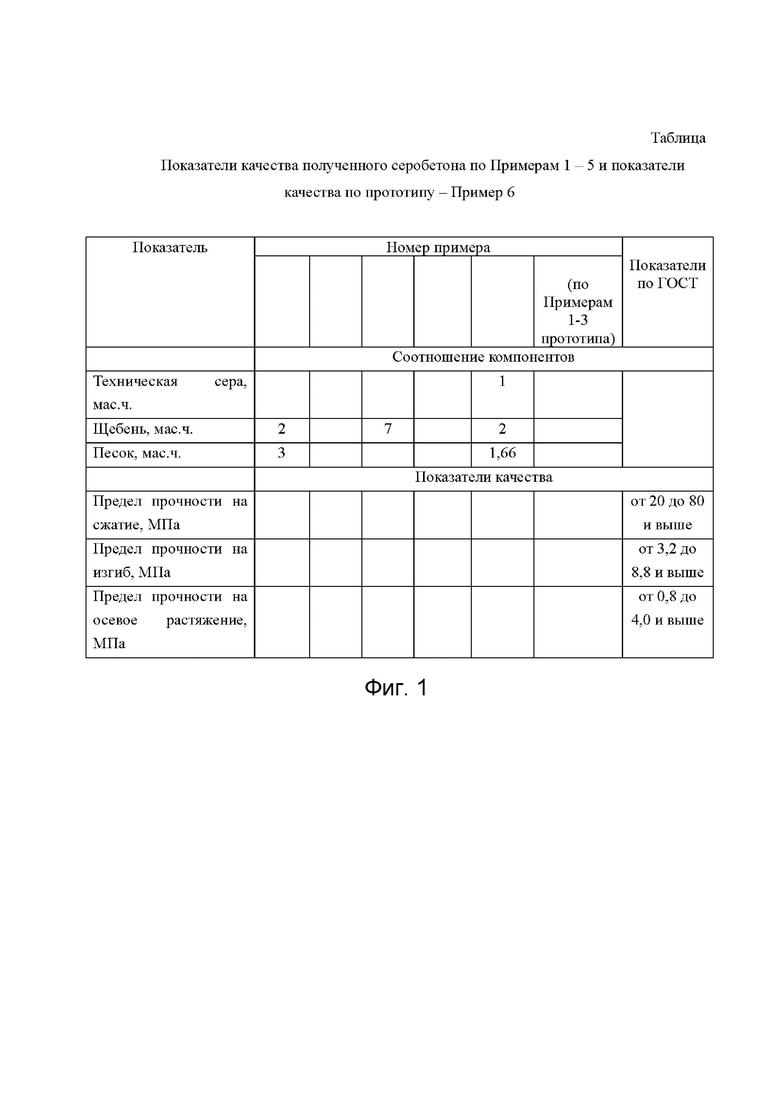

Заявленное техническое решение иллюстрируется Фиг. 1, на которой представлена Таблица показателей качества полученного серобетона по Примерам 1-5 и показателей качества по прототипу.

Далее заявителем приведено описание заявленного технического решения.

Выявленная техническая проблема и заявленный технический результат достигается разработкой заявленного способа получения серобетона, при этом по заявленному способу получают серобетон, соответствующий ГОСТ 59613-2021.

В качестве компонентов серобетона по настоящему изобретению использовали:

- техническую серу в качестве вяжущего (например, серу газовую техническую по ГОСТ Р 56249-2014);

- минеральный наполнитель для обеспечения прочностных характеристик серобетона, например, песок карьерный (например, по ГОСТ 8736-2014), щебень карьерный (например, по ГОСТ 5578-2019, ГОСТ 8267-93), отходы бетонных изделий в виде вторичного щебня (например, по ГОСТ 32495-2013), или смесь указанных компонентов.

В качестве источников электромагнитного излучения используют, например:

- полупроводниковые и ламповые усилители радиочастоты для излучения радиоволн в диапазоне от 60 кГц до 300 МГц;

- магнетроны, клистроны, усилители на полупроводниковых элементах для микроволнового излучения в диапазоне от 300 МГц до 300 ГГц;

- моночастотные оптические синхронные генераторы, ИК излучатели для инфракрасного излучения в диапазоне от 300 ГГц до 400 ТГц.

Испытания на соответствие показателям качества проводили по ГОСТ 59613-2021.

Далее заявителем приведен заявленный способ получения серобетона.

В смеситель, например, шнековый, дозируют (в соответствии с ГОСТ-59613-2021) минеральный наполнитель и техническую серу в качестве вяжущего, перемешивают их при температуре окружающей среды (например, от минус 40 °С до плюс 120 °С) до достижения однородного состояния.

Затем выгружают смесь из смесителя в формы и воздействуют на нее электромагнитным излучением суммарной мощностью суммарной мощностью до 10 кВт с частотой выше 60 кГц в течение 2 - 30 минут в зависимости от мощности источника электромагнитного излучения. При этом происходит нагрев смеси и, во-первых, обеспечивается переход технической серы из твердого агрегатного состояния в жидкое, во-вторых, происходит разогрев минерального наполнителя, в результате чего разогретый минеральный наполнитель воздействует на скорость размягчения серы, что приводит к ускорению процесса перехода серы из твердого агрегатного состояния в жидкое и, соответственно, к снижению суммарного времени цикла получения серобетона.

Затем смесь утрамбовывают, например, с применением вибратора.

Затем смесь охлаждается и затвердевает за счет схватывания вяжущего при контакте с минеральным наполнителем, после чего готовое изделие извлекают из формы.

Таким же образом может быть получено дорожное покрытие - в этом случае выполняют описанную выше последовательность действий, при этом смесь из смесителя выгружают на дорогу, разравнивают, установку монтируют на балку, размещенную на рельсовую тележку, вдоль дороги устанавливаются направляющие, источник электромагнитного излучения облучает смесь во время движения тележки по направляющим. После воздействия утрамбовывают смесь вибратором, затем смесь охлаждается и затвердевает.

Далее заявителем приведены примеры осуществления заявленного технического решения.

Пример 1. Получение серобетона по заявленному способу с частотой электромагнитного воздействия 60 кГц (в диапазоне радиоволн).

В смеситель, например, шнековый, дозируют минеральный наполнитель, например, песок, например, 3 мас.ч., щебень 1,2 мас.ч., и техническую серу в качестве вяжущего, например, 1 мас.ч., перемешивают их при температуре окружающей среды, например, при плюс 5 °С до достижения однородного состояния.

Затем выгружают смесь из смесителя в форму и воздействуют на нее электромагнитным излучением, например - от лампового усилителя мощностью 0,6 кВт с частотой 60 кГц, в течение 30 минут. При этом происходит нагрев смеси и, во-первых, обеспечивается переход серы из твердого агрегатного состояния в жидкое, во-вторых, происходит разогрев минерального наполнителя, в результате чего он воздействует на скорость размягчения серы, что приводит к ускорению процесса перехода серы из твердого агрегатного состояния в жидкое. Затем смесь утрамбовывают в форме, например, с применением вибратора.

Затем форма со смесью охлаждается и затвердевает за счет схватывания вяжущего при контакте с минеральным наполнителем, после чего готовое изделие извлекают из формы.

Общее время получения готового серобетона составило 4 часа 30 мин, из них 4 часа составляет охлаждение серобетона, что соответствует времени охлаждения по ГОСТ-59613-2021.

Испытания полученного серобетона проводились по ГОСТ 10180-90 «Бетоны. Методы определения прочности по контрольным образцам».

Показатели качества полученного серобетона приведены в Таблице на Фиг. 1. Из данных, приведенных в Таблице, можно сделать вывод, что серобетон, полученный заявленным способом по Примеру 1, соответствует прочностным параметрам, указанным в ГОСТ 10180-90, параметры приведены в Таблице на Фиг. 1.

Пример 2. Получение серобетона по заявленному способу с частотой электромагнитного воздействия 2,4 ГГц (в диапазоне микроволнового излучения).

В смеситель, например, шнековый, дозируют минеральный наполнитель, например, песок, например, 2,88 мас.ч., щебень 1,66 мас.ч., и техническую серу в качестве вяжущего, например, 1 мас.ч., перемешивают их при температуре окружающей среды, например, при минус 40 °С до достижения однородного состояния.

Затем выгружают смесь из смесителя в форму и воздействуют на нее электромагнитным излучением, например - магнетроном мощностью 4 кВт, с частотой 2,4 ГГц, в течение 15 минут. При этом происходит нагрев смеси и, во-первых, обеспечивается переход серы из твердого агрегатного состояния в жидкое, во-вторых, происходит разогрев минерального наполнителя, в результате чего он воздействует на скорость размягчения серы, что приводит к ускорению процесса перехода серы из твердого агрегатного состояния в жидкое. Затем смесь утрамбовывают в форме, например, с применением вибратора.

Затем смесь охлаждается и затвердевает за счет схватывания вяжущего при контакте с минеральным наполнителем, после чего готовое изделие извлекают из формы.

Общее время получения готового серобетона составило 4 часа 15 минут, из них 4 часа составляет охлаждение серобетона, что соответствует времени охлаждения по ГОСТ-59613-2021.

Испытания полученного серобетона проводились по ГОСТ 10180-90.

Показатели качества полученного серобетона приведены в Таблице на Фиг. 1 Из данных, приведенных в Таблице, можно сделать вывод, что серобетон, полученный заявленным способом по Примеру 2, соответствует прочностным параметрам, указанным в ГОСТ 10180-90, параметры приведены в Таблице на Фиг. 1.

Пример 3. Получение серобетона по заявленному способу с частотой электромагнитного воздействия широкополосным ИК излучателем с центральной частотой 310 ТГц (в диапазоне инфракрасного излучения).

В смеситель, например, шнековый, дозируют минеральный наполнитель, например, песок, например, 2,88 мас.ч., щебень 1,66 мас.ч., и техническую серу в качестве вяжущего, например, 1 мас.ч., перемешивают их при температуре окружающей среды, например, при минус 5 °С до достижения однородного состояния.

Затем выгружают смесь из смесителя в форму и воздействуют на нее электромагнитным излучением, например - широкополосным ИК источником мощностью 7 кВт, с центральной частотой 310 ТГц, в течение 10 минут. При этом происходит нагрев смеси и, во-первых, обеспечивается переход серы из твердого агрегатного состояния в жидкое, во-вторых, происходит разогрев минерального наполнителя, в результате чего он воздействует на скорость размягчения серы, что приводит к ускорению процесса перехода серы из твердого агрегатного состояния в жидкое. Затем смесь утрамбовывают в форме, например, с применением вибратора.

Затем смесь охлаждается и затвердевает за счет схватывания вяжущего при контакте с минеральным наполнителем, после чего готовое изделие извлекают из формы.

Общее время получения готового серобетона составило 4 часа 10 минут, из них 4 часа составляет охлаждение серобетона, что соответствует времени охлаждения по ГОСТ-59613-2021.

Испытания полученного серобетона проводились по ГОСТ 10180-90.

Показатели качества полученного серобетона приведены в Таблице на Фиг. 1. Из данных, приведенных в Таблице, можно сделать вывод, что серобетон, полученный заявленным способом по Примеру 3, соответствует прочностным параметрам, указанным в ГОСТ 10180-90, параметры приведены в Таблице на Фиг. 1.

Пример 4. Получение серобетона по заявленному способу с частотой электромагнитного воздействия.

В смеситель, например, шнековый, дозируют минеральный наполнитель, например, песок, например, 2,88 мас.ч., отходы бетонных изделий 1,7 мас.ч., и техническую серу в качестве вяжущего, например, 1 мас.ч., перемешивают их при температуре окружающей среды, например, при плюс 120 °С до достижения однородного состояния.

Затем выгружают смесь из смесителя в форму и воздействуют на нее электромагнитным излучением, например - широкополосным ИК источником мощностью 10 кВт, с центральной частотой 400 ТГц, в течение 2 минут. При этом происходит нагрев смеси и, во-первых, обеспечивается переход серы из твердого агрегатного состояния в жидкое, во-вторых, происходит разогрев минерального наполнителя, в результате чего он воздействует на скорость размягчения серы, что приводит к ускорению процесса перехода серы из твердого агрегатного состояния в жидкое. Затем смесь утрамбовывают в форме, например, с применением вибратора.

Затем смесь охлаждается и затвердевает за счет схватывания вяжущего при контакте с минеральным наполнителем, после чего готовое изделие извлекают из формы.

Общее время получения готового серобетона составило 4 часа 2 минуты, из них 4 часа составляет охлаждение серобетона, что соответствует времени охлаждения по ГОСТ-59613-2021.

Испытания полученного серобетона проводились по ГОСТ 10180-90.

Показатели качества полученного серобетона приведены в Таблице на Фиг. Из данных, приведенных в Таблице, можно сделать вывод, что серобетон, полученный заявленным способом по Примеру 4, соответствует прочностным параметрам, указанным в ГОСТ 10180-90, параметры приведены в Таблице на Фиг. 1

Пример 5. Получение серобетона по заявленному способу с частотой электромагнитного воздействия широкополосным ИК излучателем с центральной частотой 310 ТГц (в диапазоне инфракрасного излучения).

В смеситель, например, шнековый, дозируют минеральный наполнитель, например, песок, например, 1,66 мас.ч., щебень 2 мас.ч., и техническую серу в качестве вяжущего, например, 1 мас.ч., перемешивают их при температуре окружающей среды, например, при при плюс 20 °С до достижения однородного состояния.

Затем вдоль дороги устанавливают направляющие, излучатель монтируют на балку, размещенную на тележке движущейся по направляющим, и излучателем воздействуют на смесь электромагнитным излучением из расчета 250 кг/м2, например - широкополосным ИК источником суммарной мощностью 10 кВт на 1 метр ширины дорожного покрытия, с частотой 310 ТГц, в течение 5-7 минут каждый участок дороги, охваченный излучением. При этом происходит нагрев смеси и, во-первых, обеспечивается переход серы из твердого агрегатного состояния в жидкое, во-вторых, происходит разогрев минерального наполнителя, в результате чего он воздействует на скорость размягчения серы, что приводит к ускорению процесса перехода серы из твердого агрегатного состояния в жидкое.

Затем смесь утрамбовывают, например, с использованием вибратора.

Затем смесь охлаждается и затвердевает за счет схватывания вяжущего при контакте с минеральным наполнителем.

Общее время получения серобетона составило не более 5 часов (по ГОСТ-59613-2021), из них 4 часа составляет охлаждение серобетона, что соответствует времени охлаждения по ГОСТ-59613-2021.

Испытания полученного серобетона проводились по ГОСТ 10180-90.

Показатели качества полученного серобетона приведены в Таблице на Фиг. 1. Из данных, приведенных в Таблице, можно сделать вывод, что серобетон, полученный заявленным способом по Примеру 5, соответствует прочностным параметрам, указанным в ГОСТ 10180-90, параметры приведены в Таблице на Фиг. 1.

Пример 6. Получение серобетона по прототипу.

По Примеру 1 прототипа. Дозируют минеральный наполнитель, например, щебень карьерный 4,5 мас.ч., песок 4,2 мас.ч., и техническую серу, например, 1 мас.ч., перемешивают их в смесителе, например, шнековом. Полученную смесь выгружают из смесителя в формы и осуществляют обработку при температуре окружающей среды, например, минус 30 °С высокочастотным широкополосным излучателем направленного действия, например, ламповым усилителем, мощностью, например, 50 кВт, с частотой, например, 40 кГц.

Время нагрева составило по технологии прототипа 60 минут, что на 30 минут больше времени по Примеру 1 заявленного технического решения.

Затем смесь охлаждается и затвердевает за счет схватывания вяжущего при контакте с минеральным наполнителем. Время охлаждения составило 4 часа, что соответствует времени охлаждения по ГОСТ-59613-2021.

Готовые образцы извлекают из формы.

Общее время получения серобетона по прототипу составило 5 часов, что превышает общее времени получения серобетона по заявленному техническому решению.

При этом в прототипе использована большая мощность излучателя при более низкой частоте воздействия, что является менее технологичным.

По Примеру 2 прототипа. Дозируют минеральный наполнитель, например, щебень карьерный 3,4 мас.ч., песок 3,2 мас.ч., и техническую серу, например, 1 мас.ч., перемешивают их в смесителе, например, шнековом. Полученную смесь выгружают из смесителя в формы и осуществляют обработку в течение при температуре окружающей среды, например, плюс 20 °С высокочастотным широкополосным излучателем направленного действия, например, ламповым усилителем, мощностью, например, 55 кВт, с частотой, например, 45 кГц.

Время нагрева составило по технологии прототипа 50 минут, что на 20 минут больше времени по Примеру 2 заявленного технического решения.

Затем смесь охлаждается и затвердевает за счет схватывания вяжущего при контакте с минеральным наполнителем. Время охлаждения составило 4 часа, что соответствует времени охлаждения по ГОСТ-59613-2021.

Готовые образцы извлекают из формы.

Общее время получения серобетона по прототипу составило 4 часа 50 минут, что превышает общее время получения серобетона по заявленному техническому решению.

При этом в прототипе использована большая мощность излучателя при более низкой частоте воздействия, что является менее технологичным.

По Примеру 3 прототипа. Дозируют минеральный наполнитель, например, щебень карьерный 2,5 мас.ч., песок 2,3 мас.ч., и техническую серу, например, 1 мас.ч., перемешивают их в смесителе, например, шнековом. Полученную смесь выгружают из смесителя в формы и осуществляют обработку при температуре окружающей среды, например, плюс 50 °С высокочастотным широкополосным излучателем направленного действия, например, ламповым усилителем, мощностью, например, 60 кВт, с частотой, например, 50 кГц.

Время нагрева составило по технологии прототипа 40 минут, что на 10 минут больше времени по Примеру 3 заявленного технического решения.

Затем смесь охлаждается и затвердевает за счет схватывания вяжущего при контакте с минеральным наполнителем. Время охлаждения составило 4 часа, что соответствует времени охлаждения по ГОСТ-59613-2021.

Готовые образцы извлекают из формы.

Общее время получения серобетона по прототипу составило 4 часа 40 минут, что превышает общее время получения серобетона по заявленному техническому решению.

При этом в прототипе использована большая мощность излучателя при более низкой частоте воздействия, что является менее технологичным.

Указанное в прототипе время нагрева в течение 3-10 минут и время охлаждения в течение 5-10 мин не подтверждено Примером 6 настоящего описания. Кроме того, в соответствии с ГОСТ 59613-2021 скорость охлаждения должно составлять не более 20 °С в час, то есть фактическое время охлаждения для получения серобетона, соответствующего ГОСТ 59613-2021, должно составлять не менее 4 часов. При этом на дату выдачи патента по прототипу ГОСТ 59613-2021 «Смеси серобетонные и серобетон» не был введен в действие.

Таким образом, из описанного выше можно сделать вывод, что заявителем решена выявленная техническая проблема и достигнут заявленный технический результат: расширен арсенал средств указанного назначения путем разработки заявленного способа получения серобетона, при этом достигнуто решение существующей проблемы и устранены недостатки прототипа, а именно:

- снижено суммарное время цикла получения серобетона за счет снижения времени нагрева смеси, так как нагрев минерального наполнителя идет напрямую от источника излучения в отличие от прототипа, где промежуточным теплоносителем от источника излучения к минеральному наполнителю является техническая сера: время нагрева стандартного образца куба со стороной 10 см снижено по заявленному техническому не менее чем на 10 минут по сравнению с прототипом, время остывания образца в соответствии с действующей нормативной документации идентично прототипу;

- повышена технологичность вследствие снижения мощности излучателя при одновременном повышении частоты воздействия электромагнитного излучения: мощность по заявленному техническому решению составило не более 10 кВт при частоте выше 60 кГц по сравнению с мощностью не менее 50 кВт при частоте 40-50 кГц по прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕРОБЕТОНА | 2021 |

|

RU2753433C1 |

| СЕРНОЕ ВЯЖУЩЕЕ И СЕРОБЕТОННАЯ СМЕСЬ | 2005 |

|

RU2306285C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2233254C2 |

| Способ приготовления бетонной смеси | 2017 |

|

RU2667179C1 |

| ТАМПОНАЖНАЯ СМЕСЬ | 2023 |

|

RU2807721C1 |

| СЕРОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2010 |

|

RU2430053C1 |

| ПЕНОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2292322C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ СЕРНОГО БЕТОНА | 2007 |

|

RU2382009C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СУХОГО ТОНКОДИСПЕРСНОГО ПЕНООБРАЗОВАТЕЛЯ И СПОСОБ ПРИГОТОВЛЕНИЯ СУХОЙ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПЕНОБЕТОНА С ИСПОЛЬЗОВАНИЕМ ЭТОГО ПЕНООБРАЗОВАТЕЛЯ | 2007 |

|

RU2342347C2 |

| Сшивающийся тампонажный материал для изоляции интервалов высокоинтенсивных поглощений | 2024 |

|

RU2826401C1 |

Изобретение относится к области производства строительных материалов, в частности к получению бетонных изделий и дорожных покрытий, в частности из серобетона. Способ получения серобетона заключается в том, что в смеситель дозируют минеральный наполнитель и техническую серу в качестве вяжущего, перемешивают при температуре окружающей среды, затем выгружают смесь из смесителя в формы и воздействуют на нее электромагнитным излучением для обеспечения перехода технической серы из твердого агрегатного состояния в жидкое, затем смесь утрамбовывают с применением вибратора с последующим охлаждением и схватыванием вяжущего за счет контакта с минеральным наполнителем. При этом воздействие электромагнитного излучения осуществляют мощностью не более 10 кВт с частотой выше 60 кГц в течение 2-30 минут, при этом происходит разогрев минерального наполнителя. 6 пр., 1 ил.

Способ получения серобетона, заключающийся в том, что в смеситель дозируют минеральный наполнитель и техническую серу в качестве вяжущего, перемешивают при температуре окружающей среды, затем выгружают смесь из смесителя в формы и воздействуют на нее электромагнитным излучением для обеспечения перехода технической серы из твердого агрегатного состояния в жидкое, затем смесь утрамбовывают с применением вибратора с последующим охлаждением и схватыванием вяжущего за счет контакта с минеральным наполнителем, отличающийся тем, что воздействие электромагнитного излучения осуществляют мощностью не более 10 кВт с частотой выше 60 кГц в течение 2–30 минут, при этом происходит разогрев минерального наполнителя.

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕРОБЕТОНА | 2021 |

|

RU2753433C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕТОНА С ИСПОЛЬЗОВАНИЕМ В КАЧЕСТВЕ ВЯЖУЩЕГО ТЕХНИЧЕСКОЙ СЕРЫ И УСТАНОВКА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2655859C1 |

| Способ получения сероасфальтобетона | 2002 |

|

RU2223991C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ДЛЯ СЕРНОГО БЕТОНА (ВАРИАНТЫ) | 2009 |

|

RU2401819C1 |

| ТРУБНОЕ ЗАХВАТЫВАЮЩЕЕ УСТРОЙСТВО | 2017 |

|

RU2747187C2 |

| JP 4421803 B2, 24.02.2010. | |||

Авторы

Даты

2024-08-06—Публикация

2024-03-11—Подача