Изобретение относится к области машиностроение, в частности к способам испытания деталей машин путем регистрации механических колебаний, и может быть использовано для определения влияния конической передачи на процесс фрезерования.

Известен способ спектральной вибродиагностики нагруженности зубьев зубчатых передач мобильных машин, заключающийся в снятии параметров вибраций с корпуса диагностируемой передачи и последующим выделении, путем полосовой фильтрации, исходного сигнала колебаний корпуса, вызванных ударными нагрузками, определение огибающей отфильтрованного сигнала и спектра огибающей. (Патент РФ № 2327966, кл. МПК G01M 13/02, опубл. 27.06.2008.)

Недостатком данного способа, в том числе технической проблемой, является то, что необходимо обеспечить кратность частоты пересопряжения зубьев собственной частоте диагностируемой зубчатой передачи, что в реальных конструкциях часто не удается реализовать.

Наиболее близким по технической сущности к предлагаемому изобретению является выбранный в качестве прототипа способ вибродиагностики передач зацеплением, при котором техническое состояние каждого зубчатого колеса передачи определяют отдельно, при этом предварительно устанавливают требуемую частоту его вращения, по зубцовым и кратным им частотам настраивают узкополосные фильтры, снимают сигнал с вибродатчика, установленного на корпусе диагностируемой передачи, фильтруют его узкополосными фильтрами и полученные диагностические данные фиксируют в памяти вычислительного средства в реальном масштабе времени в виде числовых последовательностей, после чего из каждой числовой последовательности выбирают массивы данных, соответствующих целым числам оборотов диагностируемых колес и колебаниям, генерируемым отдельными зубьями при их повороте на угловой шаг, затем на выделенных участках определяют амплитудные значения колебаний и с их учетом оценивают техническое состояние диагностируемого зубчатого колеса. (Патент РФ №2231768, кл. МПК G01M 13/02, опубл. 27.06.2004.)

Недостатком известного способа, в том числе технической проблемой, является аналитическое определение собственной частоты зубчатого колеса и логарифмического декремента затухания, что часто приводит к неточным результатам.

В основу заявленного изобретения был положен технический результат -повышение точности вибродиагностики технического состояния конической зубчатой передачи за счет контроля вибраций в процессе фрезерования и установки вибродатчика с таким расчетом, что зубцовая частота конической передачи отличается от собственных частот элементов технологической системы на возможно большую величину, что позволяет явно выявить на графике спектра сигнала зубцовую частоту, по причине того, что зубцовая частота располагается в диапазоне, в котором отсутствуют колебания на собственных частотах технологической системы.

Технический результат достигается тем, что вибрации фиксируют в процессе фрезерования, вибродатчик устанавливают на столе для крепления заготовки, а обороты шпинделя устанавливают с таким расчетом, чтобы зубцовая частота конической передачи (Zк) отличалась от собственных частот элементов технологической системы на возможно большую величину, полученную числовую последовательность разделяют на отрезки, равные периоду одного оборота шпинделя (Т), и суммируют числа последовательности каждого отрезка, находящиеся в одинаковых угловых фазах, между собой, для полученной после суммирования накопленной числовой последовательности определяют ее огибающую с помощью вычисления скользящего СКЗ, для огибающей на периоде Т строится тригонометрический ряд, в котором фиксируются амплитуды гармоник с номерами, соответствующими Zк и числу зубьев фрезы Zф), в качестве диагностических параметров используют амплитуду гармоники с номером Zк и соотношение амплитуд для номеров гармоник Zк и Zф.

Для справки:

зубцовая частота конической передачи Zk

где ƒ - частота вращения зубчатого колеса,

z - число зубьев зубчатого колеса.

среднее квадратическое (квадратичное) s

Где  - значения числового ряда около точки, где вычисляется среднее квадратическое.

- значения числового ряда около точки, где вычисляется среднее квадратическое.

n - количество точек.

Изобретение поясняется графическими изображениями.

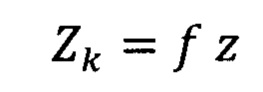

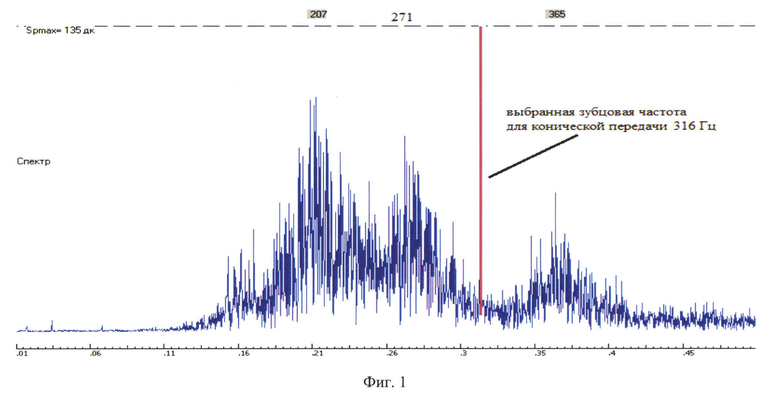

На фиг. 1 приведен спектр вибросигнала при резании на 1000 об/мин.

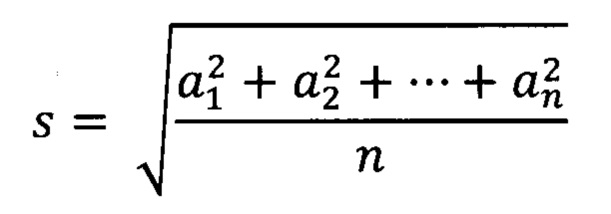

На фиг. 2 - вибрации при фрезеровании и огибающая.

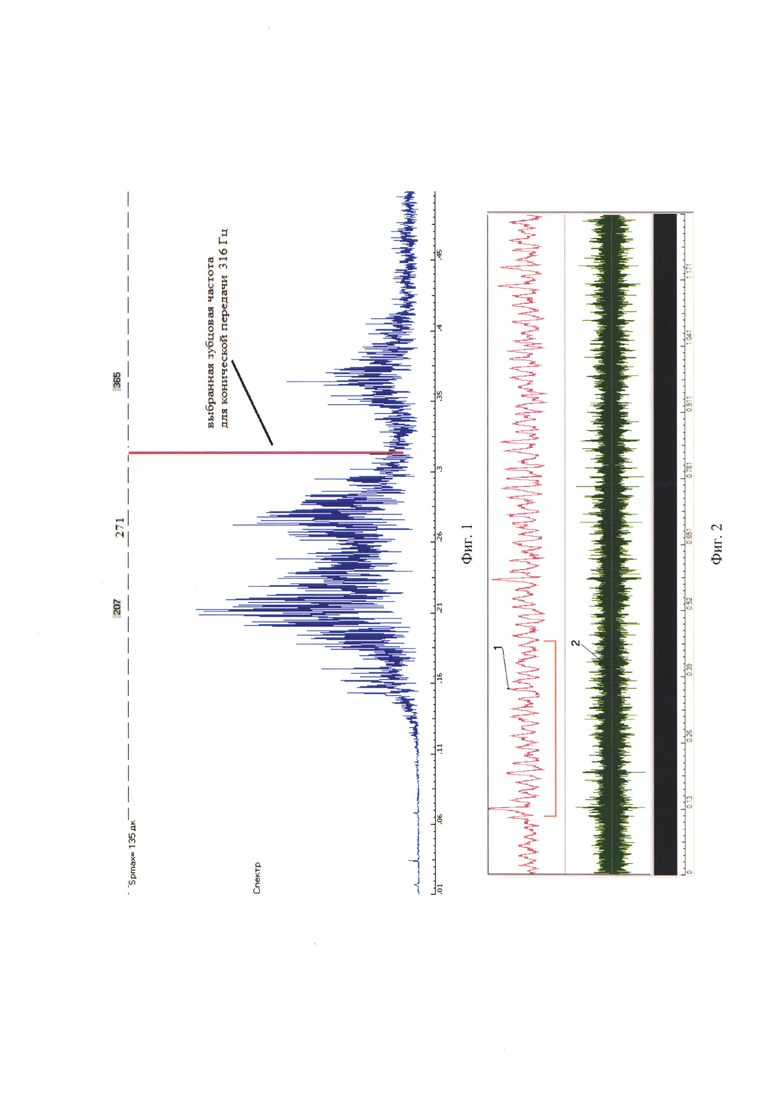

На фиг. 3 - осредненный сигнал на выбранном периоде Т.

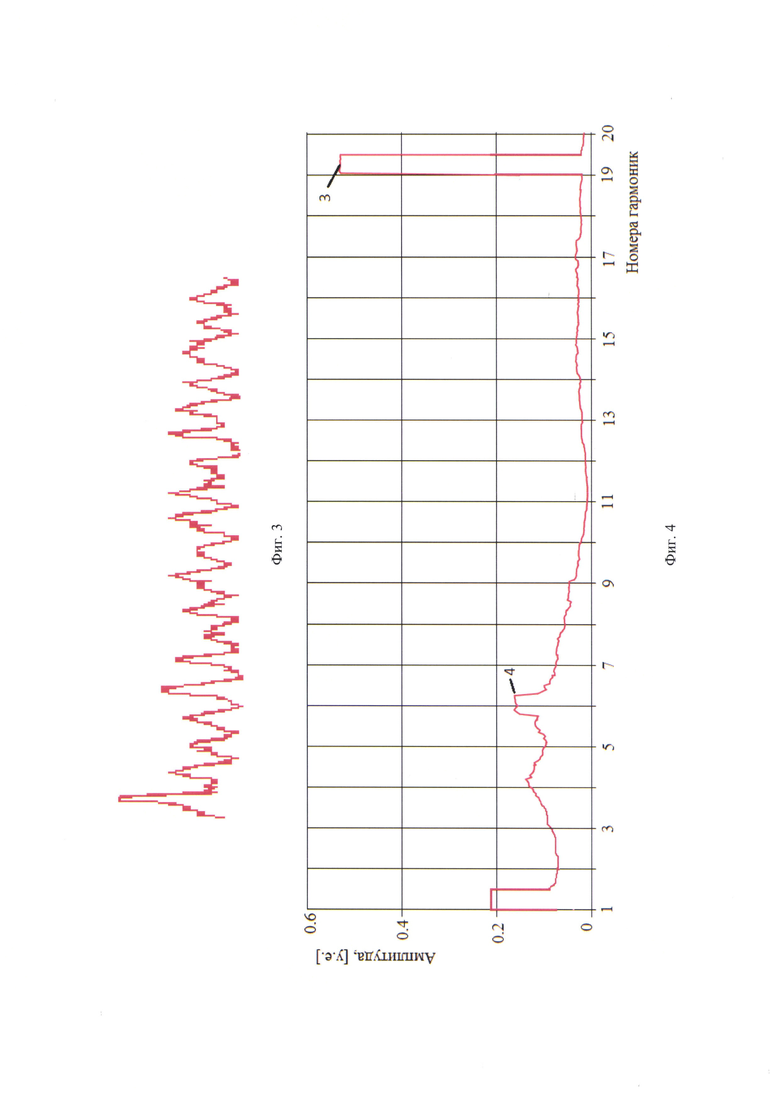

На фиг. 4 - гармоники на выбранном периоде Т.

Способ вибродиагностики состояния конической передачи и оценки ее влияния на процесс фрезерования заключается в том, что предварительно выбираются частоты вращения шпинделя. Далее определяются собственные частоты элементов, входящих в технологическую систему станка. Следующим шагом является съем сигнала с вибродатчика, установленного на технологической системе. Полученные данные фиксируются в памяти вычислительного средства в реальном масштабе времени в виде числовых последовательностей, из которой выбирается отрезок, соответствующий целому числу оборотов шпинделя, для последующей обработки. Обработка включает в себя определение средних квадратических значений (СКЗ) и разложение в тригонометрический ряд. Вибрации фиксируются в процессе фрезерования, вибродатчик устанавливается на столе для крепления заготовки, а обороты шпинделя устанавливаются с таким расчетом, чтобы зубцовая частота конической передачи отличалась от собственных частот элементов, технологической системы, на возможно большую величину. Полученная числовая последовательность делится на отрезки, равные периоду одного оборота шпинделя Т. Далее суммируются между собой числа последовательности каждого отрезка, находящиеся в одинаковых угловых фазах. Для полученной после суммирования накопленной числовой последовательности определяется ее огибающая с помощью вычисления скользящего СКЗ. Для огибающей на выбранном периоде Т строится тригонометрический ряд, в котором фиксируются амплитуды гармоник с номерами, соответствующими и числу зубьев фрезы. В качестве диагностических параметров используется амплитуда гармоники с номером зубцовой частоты и соотношение амплитуд для номеров гармоник, соответствующих зубцовой частоте и числу зубьев фрезы.

Пример осуществления способа вибродиагностики состояния конической передачи и оценки ее влияния на процесс фрезерования.

Способ проверялся на станке Sanco SDM-2214L при фрезеровании сплава АМГ-6 торцевой фрезой ∅ 40 мм, установленной на угловую фрезерную головку Alberti Т90-8, которая имела в своей конструкции коническое зубчатое зацепление. Выбранная частота вращения фрезы при резании - 1000 об/мин. 207, 271, 365 -собственные частоты. 316 Гц - зубцовая частота конического зубчатого зацепления (фиг. 1). Зубцовая частота располагается в диапазоне, где отсутствуют колебания на собственных частотах. Вибродатчик устанавливался на стол станка для крепления заготовки. Собственная частота элементов технологической системы определяется из графика амплитудно-частотных характеристик (АЧХ), полученного методом импульсного возбуждения. Зубцовая частота при этом на графике АЧХ не проявляется. На фиг. 2 показана модуляция зубьев фрезы. Сигнал предварительно был отфильтрован в диапазоне 6-9 кГц. Вибрации при фрезеровании отмечены поз. 1, огибающая 2. Огибающая представлена как накопленная и подвергнутая процедуре скользящего среднего. Частота опроса выбрана 20 кГц. Скользящая средняя определялась следующим образом: для каждой точки выбрано 50 точек, для этих точек определялся СКЗ и данное значение присваивалось центральной точке. Данная операция выполнена для всех выбранных точек. Далее получаем накопленный сигнал (фиг. 3). Данный сигнал получается из огибающей на периоде Т, после осреднения методом скользящего СКЗ. Видны девятнадцать пиков на период Т. Далее представляем огибающую в виде тригонометрического ряда, т.е. по гармоникам на периоде Т (фиг. 4). На графике по оси абсцисс указан номер гармоники. Гармоника 3 соответствует периоду Т. По оси ординат указана амплитуда в условных единицах. В качестве диагностических параметров выделяются амплитуда гармоники с номером зубцовой частоты и соотношение амплитуд для номеров гармоник, связанных с зубцовой частотой и числом зубьев фрезы. На фиг. 4 выделены гармоники 3 зубцовой частоты конической передачи и гармоники, соответствующие числу зубьев фрезы 4. Видна явно выделяющаяся гармоника зубцовой частоты конической передачи.

Из рассмотренного примера следует, что возможность осуществления способа вибродиагностики состояния конической передачи и оценки ее влияния на процесс фрезерования подтверждена с помощью вышеописанных в заявке или известных из уровня техники, на дату приоритета, средств и методов. Результаты предоставляют детальное представление о состоянии конической передачи и его влиянии на процесс фрезерования, что открывает новые перспективы для точной настройки оборудования и оптимизации технологических процессов.

Таким образом, заявленная совокупность существенных признаков, отраженная в формуле изобретения, обеспечивает получение заявленного технического результата - повышение точности вибродиагностики технического состояния конической зубчатой передачи за счет контроля вибраций в процессе фрезерования и установки вибродатчика с таким расчетом, что зубцовая частота конической передачи отличается от собственных частот элементов технологической системы на возможно большую величину, что позволяет явно выявить на графике спектра сигнала зубцовую частоту, по причине того, что зубцовая частота располагается в диапазоне, в котором отсутствуют колебания на собственных частотах технологической системы.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, неизвестной на дату приоритета из уровня техники и достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Следовательно, по мнению заявителя, заявленный объект соответствует критериям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИБРОДИАГНОСТИКИ ПЕРЕДАЧ ЗАЦЕПЛЕНИЕМ | 2002 |

|

RU2231768C2 |

| Способ спектральной вибродиагностики зарождающихся эксплуатационных дефектов элементов коробок передач транспортных средств | 2023 |

|

RU2834870C2 |

| СПОСОБ СПЕКТРАЛЬНОЙ ВИБРОДИАГНОСТИКИ НАГРУЖЕННОСТИ ЗУБЬЕВ ЗУБЧАТЫХ ПЕРЕДАЧ МОБИЛЬНЫХ МАШИН | 2006 |

|

RU2327966C1 |

| СПОСОБ И УСТРОЙСТВО ДИАГНОСТИКИ ТЕХНОЛОГИЧЕСКОГО УСТРОЙСТВА С ИСПОЛЬЗОВАНИЕМ СИГНАЛА ДАТЧИКА ТЕХНОЛОГИЧЕСКОГО ПАРАМЕТРА | 2010 |

|

RU2444039C1 |

| СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИНЫ | 2017 |

|

RU2654306C1 |

| СПОСОБ ВИБРОАКУСТИЧЕСКОЙ ДИАГНОСТИКИ ПЕРЕДАЧ ЗАЦЕПЛЕНИЕМ | 2002 |

|

RU2224232C1 |

| Способ диагностики технического состояния зубчатого зацепления | 2019 |

|

RU2717139C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЭЛЕМЕНТОВ РЕДУКТОРА ДВИГАТЕЛЯ | 2015 |

|

RU2598986C1 |

| СПОСОБ ДИАГНОСТИКИ ЗУБЧАТЫХ ПЕРЕДАЧ | 2007 |

|

RU2337340C1 |

| СПОСОБ МУЛЬТИФУНКЦИОНАЛЬНОЙ ДИАГНОСТИКИ ПОДШИПНИКОВЫХ УЗЛОВ И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ В ИНТЕГРАЛЬНОМ ИСПОЛНЕНИИ | 2019 |

|

RU2728485C1 |

Изобретение относится к способам вибродиагностики технического состояния конической зубчатой передачи. Сущность: предварительно выбирают частоты вращения шпинделя. Определяют собственные частоты элементов, входящих в технологическую систему станка. Снимают сигнал с вибродатчика, установленного на технологической системе. Фиксируют полученные данные в памяти вычислительного средства в реальном масштабе времени в виде числовых последовательностей. Выбирают отрезок, соответствующий целому числу оборотов шпинделя, для последующей обработки, включающей определение средних квадратических значений (СКЗ) и разложение в тригонометрический ряд. При этом вибродатчик устанавливают на столе для крепления заготовки. Вибрации фиксируют в процессе фрезерования. Обороты шпинделя устанавливают с таким расчетом, чтобы зубцовая частота конической передачи отличалась от собственных частот элементов технологической системы на возможно большую величину. Полученную числовую последовательность разделяют на отрезки, равные периоду одного оборота шпинделя, и суммируют числа последовательности каждого отрезка, находящиеся в одинаковых угловых фазах, между собой. Для полученной после суммирования накопленной числовой последовательности определяют ее огибающую с помощью вычисления скользящего СКЗ. Для огибающей на выбранном периоде строят тригонометрический ряд, в котором фиксируют амплитуды гармоник с номерами, соответствующими и числу зубьев фрезы. В качестве диагностических параметров используют амплитуду гармоники с номером зубцовой частоты и соотношение амплитуд для номеров гармоник, соответствующих зубцовой частоте и числу зубьев фрезы. Технический результат: повышение точности вибродиагностики технического состояния конической зубчатой передачи. 4 ил.

Способ вибродиагностики состояния конической передачи и оценки ее влияния на процесс фрезерования, заключающийся в предварительном выборе частот вращения шпинделя, в дальнейшем определении собственных частот элементов, входящих в технологическую систему станка, съема сигнала с вибродатчика, установленного на технологической системе, фиксировании полученных данных в памяти вычислительного средства в реальном масштабе времени в виде числовых последовательностей, из которой выбирают отрезок, соответствующий целому числу оборотов шпинделя, для последующей обработки, включающей определение средних квадратических значений (СКЗ) и разложение в тригонометрический ряд, отличающийся тем, что вибрации фиксируют в процессе фрезерования, вибродатчик устанавливают на столе для крепления заготовки, а обороты шпинделя устанавливают с таким расчетом, чтобы зубцовая частота конической передачи отличалась от собственных частот элементов технологической системы на возможно большую величину, полученную числовую последовательность разделяют на отрезки, равные периоду одного оборота шпинделя, и суммируют числа последовательности каждого отрезка, находящиеся в одинаковых угловых фазах, между собой, для полученной после суммирования накопленной числовой последовательности определяют ее огибающую с помощью вычисления скользящего СКЗ, для огибающей на выбранном периоде строится тригонометрический ряд, в котором фиксируются амплитуды гармоник с номерами, соответствующими числу зубьев фрезы, в качестве диагностических параметров используют амплитуду гармоники с номером зубцовой частоты и соотношение амплитуд для номеров гармоник, соответствующих зубцовой частоте и числу зубьев фрезы.

| СПОСОБ ВИБРОДИАГНОСТИКИ ПЕРЕДАЧ ЗАЦЕПЛЕНИЕМ | 2002 |

|

RU2231768C2 |

| СПОСОБ СПЕКТРАЛЬНОЙ ВИБРОДИАГНОСТИКИ НАГРУЖЕННОСТИ ЗУБЬЕВ ЗУБЧАТЫХ ПЕРЕДАЧ МОБИЛЬНЫХ МАШИН | 2006 |

|

RU2327966C1 |

| US 4872337 A, 10.10.1989. | |||

Авторы

Даты

2024-08-08—Публикация

2024-02-26—Подача