Изобретение относится к криогенной технике и может быть использовано в газовой промышленности для переработки углеводородных газов.

Известен способ холодоснабжения в установка для извлечения газоконденсатных жидкостей (установка деэтанизации) [RU 2763101, опубл. 27.12.2021 г., МПК C10L 3/10, F25J 3/06], включающая расположенные на линии очищенного осушенного газа компрессорную секцию первого детандер-компрессорного агрегата, блок предварительного охлаждения, состоящий из основного многопоточного теплообменника с прямым ходом очищенного осушенного газа, прямым ходом острого орошения, обратным ходом двух циркуляционных орошений, обратным ходом фракции углеводородов С2+, обратным ходом сухого отбензиненного газа и обратным ходом циркулирующего хладоагента, систему подготовки газа для подачи в деметанизатор, состоящий из сепаратора, верхнего многопоточного теплообменника с прямым ходом смеси второго остатка сепарации со вторым газом сепарации, прямым ходом острого орошения, обратным ходом сухого отбензиненного газа и обратным ходом циркулирующего хладоагента, также включающую два редуцирующих устройства и детандерную секцию первого детандер-компрессорного агрегата, кроме того, установка включает систему циркуляции криогенного хладоагента, расположенную на линии сухого отбензиненного газа, включающую примыкание линии циркулирующего хладоагента, компрессор с аппаратом воздушного охлаждения, ответвление линии острого орошения, оснащенной прямым ходом основного теплообменника, прямым ходом верхнего теплообменника и редуцирующим устройством, а также ответвление линии циркулирующего хладоагента, оснащенной детандерной секцией второго детандер-компрессорного агрегата, обратным ходом верхнего теплообменника, обратным ходом основного теплообменника и компрессорной секцией второго детандер-компрессорного агрегата, соединенной с линией сухого отбензиненного газа перед компрессором, помимо этого, установка включает деметанизатор, соединенный с блоком предварительного охлаждения линией вывода фракции С2+ и линиями ввода/вывода двух циркуляционных орошений, также соединенный с системой подготовки газа для подачи в деметанизатор линией острого орошения, линией смеси второго остатка сепарации со вторым газом сепарации, линией первого газа сепарации, линией первого остатка сепарации, и линией сухого отбензиненного газа, при этом блок предварительного охлаждения соединен с системой циркуляции криогенного хладоагента, линией сухого отбензиненного газа, линией острого орошения и линией циркулирующего хладоагента, также блок предварительного охлаждения соединен с системой подготовки газа для подачи в деметанизатор линией очищенного осушенного газа, линией острого орошения, линией сухого отбензиненного газа и линией циркулирующего хладоагента, а система подготовки газа для подачи в деметанизатор в свою очередь соединена с системой циркуляции криогенного хладоагента линией циркулирующего хладоагента.

Недостатками этой установки является большая суммарная мощность детандерного и компрессорного оборудования.

Наиболее близка к предлагаемому изобретению установка деэтанизации углеводородного газа (газоперерабатывающий завод для деэтанизации природного газа) [RU 2794097, опубл. 11.04.2023 г., МПК C10L 3/10, F25J 3/06, F25J 3/00, C10C 7/00], включающий расположенные на линии очищенного осушенного газа блок предварительного охлаждения, систему подготовки газа для подачи в деметанизатор (блок сепарации), систему циркуляции криогенного хладоагента (систему острого орошения) и деметанизатор, последний соединен с блоком предварительного охлаждения линиями ввода/вывода циркуляционных орошений, а также линией ввода метансодержащего газа, образованной соединением линий сухого отбензиненного газа, первого газа сепарации и первой части второго газа сепарации, соединен с блоком сепарации линиями первого конденсата сепарации, конденсата дефлегмации (флегмы) и второго конденсата сепарации, а также соединен с системой острого орошения линией острого орошения, при этом блок предварительного охлаждения (блок охлаждения) оснащен линией вывода метансодержащего газа, к которой примыкает линия балансового газа с образованием линии товарного газа, и соединен линией охлажденного газа с блоком сепарации, который оснащен линией первого газа сепарации и линией второго газа сепарации, разделенной на линии первой части газа сепарации и второй части газа сепарации, и соединен линией метановой фракции с системой острого орошения, которая оснащена линиями второй части второго газа сепарации и балансового газа. Линия острого орошения при необходимости может быть соединена с линией сухого отбензиненного газа.

Недостатком данного завода является большая площадь теплообменного оборудования из-за относительно высокого расхода очищенного и осушенного газа через блок охлаждения, что приводит к снижению среднелогарифмического температурного напора в теплообменниках и необходимости большой площади их теплообменной поверхности.

Задача изобретения - снижение площади теплообменного оборудования.

Технический результат - снижение площади теплообменного оборудования - достигается за счет снижения расхода очищенного и осушенного газа через блок охлаждения путем разделения линии потока очищенного и осушенного газа на линии первого и второго потоков, при этом линия второго потока соединена с блоком сепарации, минуя блок охлаждения. Это приводит к повышению среднелогарифмического температурного напора в теплообменниках и к снижению площади их теплообменной поверхности.

Заявленный технический результат достигается тем, что в газоперерабатывающем заводе, который включает расположенные на линии очищенного осушенного природного газа блок охлаждения, блок сепарации, систему острого орошения и деметанизатор, причем последний соединен с блоком охлаждения линиями ввода/вывода циркуляционных орошений, а также линиями ввода и вывода метансодержащего газа, при этом линия ввода метансодержащего газа образована соединением линий сухого отбензиненного газа и первой части первого газа сепарации, а линия вывода метансодержащего газа соединена с линией балансового газа с образованием линии товарного газа, кроме того, деметанизатор соединен с блоком сепарации линиями первого остатка сепарации, флегмы и второго остатка сепарации, а также соединен линией острого орошения с системой острого орошения, а блок охлаждения соединен линией охлажденного природного газа с блоком сепарации, который оснащен линией первого газа сепарации, разделенной на линии первого и второго потоков газа сепарации, и соединен линией метановой фракции с системой острого орошения, которая соединена с линией второго потока первого газа сепарации и оснащена линией балансового газа, особенностью является то, что газоперерабатывающий завод оснащён блоком подготовки газа с линией подачи сырьевого природного газа и линией очищенного осушенного природного газа, а также блоком фракционирования с линией деметанизированной широкой фракции легких углеводородов и линиями вывода продуктов фракционирования, линия очищенного осушенного природного газа разделена на линию первого потока, на которой расположен блок охлаждения, и линию второго потока, на которой последовательно расположены блок сепарации и деметанизатор, при этом блок сепарации включает расположенные на линии охлажденного природного газа редуцирующее устройство и третий сепаратор, оснащенный линией третьего газа сепарации и линией третьего остатка сепарации, которая оборудована редуцирующим устройством и соединена со вторым сепаратором, оснащенным линией второго газа сепарации и линией второго остатка сепарации, линия третьего газа сепарации соединена с дефлегматором, оснащенным линиями ввода и вывода метансодержащего газа в качестве хладагента, линией флегмы с редуцирующим устройством и линией газа дефлегмации, на которой расположена детандерная секция детандер-компрессорного агрегата, соединение с линией второго газа сепарации и первый сепаратор, оснащенный линией вывода первого газа сепарации и первого остатка сепарации, при этом на линии второго потока очищенного и осушенного природного газа расположена компрессорная секция детандер-компрессорного агрегата, холодильник и редуцирующее устройство.

При необходимости на линии флегмы установлен сепаратор с линией остатка сепарации флегмы, соединенной с деметанизатором, и линией газа сепарации флегмы, соединенной с первым сепаратором.

Блок охлаждения включает, например, двух- или многопоточные теплообменники и может включать термосифонные испарители. Система острого орошения включает, например, двухпоточный теплообменник, компрессор со вспомогательным оборудованием, редуцирующее устройство и сепаратор. Деметанизатор представляет собой ректификационную колонну, оборудованную насадочными или тарельчатыми внутренними контактными устройствами, низ которой при необходимости оборудован нагревателем. Количество циркуляционных орошений в зависимости от состава углеводородного газа может быть от одного до четырех. Сепараторы могут быть выполнены трубными или емкостными. Редуцирующие устройства могут быть выполнены в виде редуцирующего вентиля, газодинамического устройства или детандера. Остальные составляющие установки могут быть выполнены любым образом, известным из уровня техники.

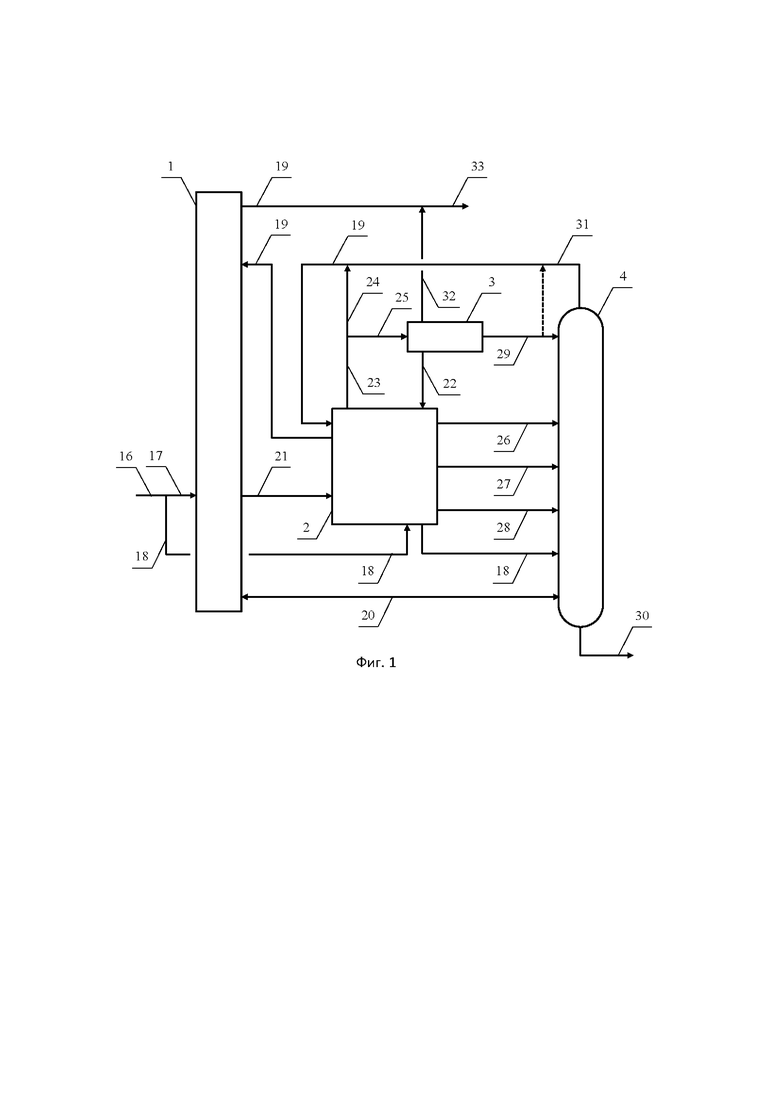

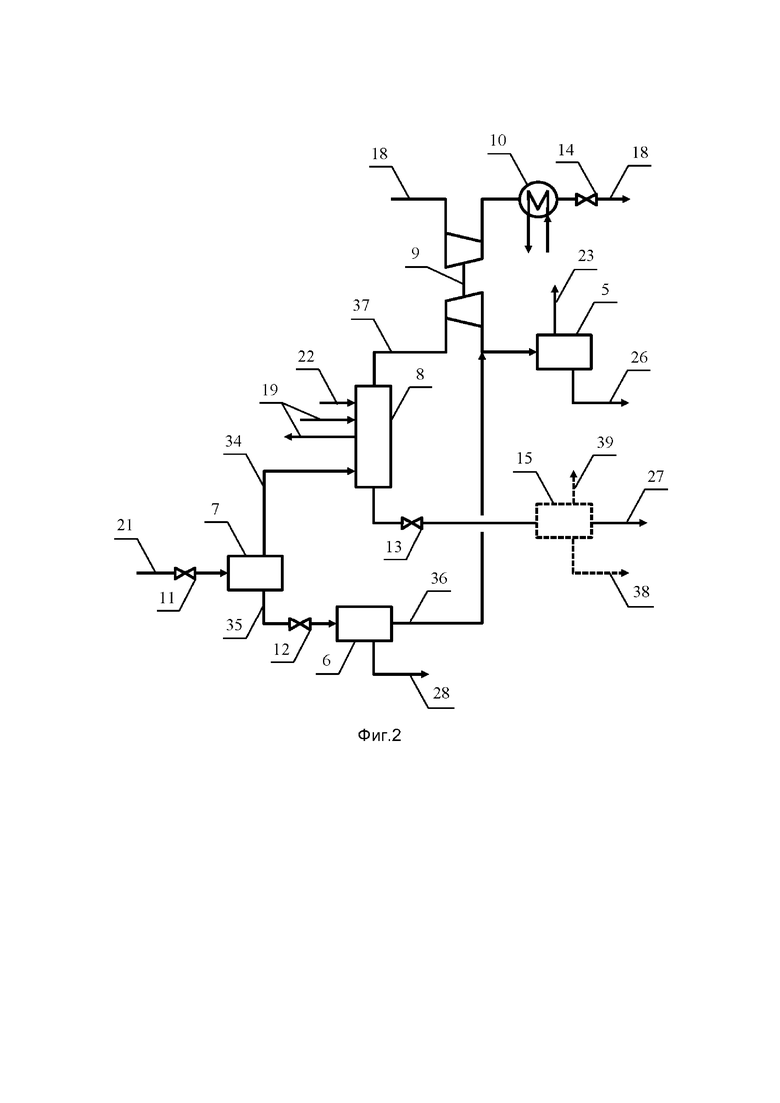

Предлагаемый газоперерабатывающий завод (фиг. 1 и 2) включает блок очистки и осушки сырьевого газа, блок фракционирования (условно не показаны), а также блок охлаждения 1, блок сепарации 2, систему острого орошения 3, и деметанизатор 4. Блок 2 (фиг. 2) включает первый - третий сепараторы 5 - 7, дефлегматор 8, детандер-компрессорный агрегат 9, холодильник 10 и редуцирующие устройства 11-14. При необходимости блок 2 дополнительно включает четвертый сепаратор 15. Блок охлаждения 1, система острого орошения 3 и деметанизатор известны из уровня техники. Блок очистки и осушки, а также блоком фракционирования условно не показаны.

При работе предлагаемого газоперерабатывающего завода (фиг. 1) предварительно очищенный и осушенный природный газ 16 после блока очистки и осушки разделяют на два потока, первый поток 17 направляют в блок 1, а второй поток 18 подают в блок 2. В блок 1 в качестве хладагентов вводят и выводят метансодержащий газ 19 и циркуляционные орошения 20 (условно показан один поток), а охлажденный природный газ 21 выводят в блок 2.

В блок 2 в качестве хладагентов также вводят и выводят метансодержащий газ 19, а также вводят метановую фракцию 22, а, кроме того, вводят и выводят второй поток 18. Из блока 2 выводят первый газ сепарации 23, который разделяют на первый 24 и второй 25 потоки. Кроме того, из блока 2 в деметанизатор 4 выводят первый остаток сепарации 26, флегму 27 и второй остаток сепарации 28. При необходимости потоки 26 и 27 объединены в один поток (на схеме не показано).

Дополнительно в деметанизатор 4 вводят и выводят циркуляционные орошения 20, и вводят острое орошение 29. С низа деметанизатора 4 выводят деметанизированную широкую фракцию легких углеводородов 30, которую далее направляют в блок фракционирования, а с верха выводят сухой отбензиненный газ 31, который объединяют с первой частью первого газа сепарации 24 с образованием потока метансодержащего газа 19.

Вторая часть первого газа сепарации 25 поступает в систему острого орошения 3, из которой выводят метановую фракцию 22, острое орошение 29 и балансовый газ 32, который смешивают с метансодержащим газом 19 с образованием потока товарного газа 33. При необходимости избыточную часть острого орошения 29 подают в поток сухого отбензиненного газа 31 (показано пунктиром).

При работе блока 2 (фиг. 2) охлажденный газ 21 редуцируют в устройстве 11 и разделяют в третьем сепараторе 7 на третий газ сепарации 34 и третий остаток сепарации 35, который разделяют во втором сепараторе 6 на второй газ сепарации 36 и второй остаток сепарации 28. Третий газ сепарации 34 направляют в нижнюю часть дефлегматора 8, верхнюю часть которого охлаждают метансодержащим газом 19, с низа дефлегматора 8 выводят флегму 27, которую редуцируют в устройстве 13, а с верха дефлегматора 8 выводят газ дефлегмации 37, который редуцируют в детандерной секции агрегата 9 и разделяют в первом сепараторе 5 на первый газ сепарации 23 и первый остаток сепарации 26. Поток 18 сжимают в компрессорной секции агрегата 9, охлаждают в холодильнике 10, и редуцируют в устройстве 14. При необходимости осуществляют дополнительную сепарацию редуцированной флегмы в сепараторе 15 (показано пунктиром) с получением остатка сепарации флегмы 38, направляемого в деметанизатор 4 взамен флегмы 27, и газа сепарации 39, направляемого в сепаратор 5.

Работа системы острого орошения 3 и деметанизатора 4 известна из уровня техники. Работоспособность установки подтверждается примером.

1248 тыс. нм3/час очищенного и осушенного природного газа, содержащего, % об.: метан 89,84; этан 6,58; азот 0,22; углекислый газ 0,63; углеводороды С3+ остальное, при плюс 20°С и 8,0 МПа разделяют на первый поток и 12 тыс. нм3/час второго потока. Первый поток охлаждают в блоке 1 до температуры минус 67°С и направляют в блок 2, из которой выводят 410 тыс. нм3/час первого газа сепарации, 17 т/час первого остатка сепарации, 45 т/час флегмы и 636 т/час второго остатка сепарации. Первый газ сепарации разделяют на 37 тыс. нм3/час первой части первого газа сепарации и вторую часть первого газа сепарации. Для регулирования температурного режима в блок 2 подают 10 т/час метановой фракции. В блок 2 также подают второй поток очищенного и осушенного природного газа, и выводят его с температурой минус 63,5°С.

Полученные остатки сепарации, флегму и второй поток очищенного и осушенного природного газа подают в деметанизатор 4 совместно со 87 т/час острого орошения. Из деметанизатора 4 при минус 98,4°С выводят 849 тыс. нм3/час сухого отбензиненного газа, который смешивают с первой частью первого газа сепарации, подают в качестве хладагента в блок 1, после чего смешивают со 143 тыс. нм3/час балансового газа и выводят в качестве товарного газа. Кроме того, из деметанизатора 4 выводят на разделение 192 т/час деметанизированной широкой фракции легких углеводородов 18, а в блок 1 выводят/вводят 550 т/час, 250 т/час и 200 т/час первого, второго и третьего циркуляционных орошений, соответственно. Низ деметанизатора 4 обогревается с помощью системы нагрева.

В систему 3 направляют вторую часть второго газа сепарации и выводят метановую фракцию, острое орошение и балансовый газ. При этом суммарная площадь теплообменной поверхности теплообменников блока 1 и системы 3 составила 23,2 тыс. м2 при средневзвешенном среднелогарифмическом температурном напоре 18,2°С. Глубина извлечения этана составила 96,56%.

На установке по прототипу в условиях примера суммарная площадь теплообменной поверхности теплообменников блока 1 и системы 3 составила 28,7 тыс. м2 при средневзвешенном среднелогарифмическом температурном напоре 14,6°С. Глубина извлечения этана составила 96,55%.

Таким образом, предлагаемый газоперерабатывающий завод позволяет уменьшить площадь поверхности теплообменников и может быть использован в промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка деэтанизации углеводородного газа | 2023 |

|

RU2794097C1 |

| Система циркуляции криогенного хладагента и подачи острого орошения | 2023 |

|

RU2794123C1 |

| Установка выделения этана и углеводородов С из природного газа | 2023 |

|

RU2815995C1 |

| Газоперерабатывающий завод | 2022 |

|

RU2790002C1 |

| Деметанизатор (варианты) | 2023 |

|

RU2794121C1 |

| УСТАНОВКА ДЕЭТАНИЗАЦИИ УГЛЕВОДОРОДНОГО ГАЗА | 2022 |

|

RU2795952C1 |

| Система подготовки углеводородного газа для подачи в деметанизатор (варианты) | 2023 |

|

RU2794122C1 |

| УСТАНОВКА ДЕЭТАНИЗАЦИИ ПРИРОДНОГО ГАЗА ПО ТЕХНОЛОГИИ НТДР (ВАРИАНТЫ) | 2019 |

|

RU2726328C1 |

| Установка по деэтанизации попутного нефтяного газа высокого давления | 2022 |

|

RU2790898C1 |

| УСТАНОВКА НИЗКОТЕМПЕРАТУРНОЙ СЕПАРАЦИИ С ДЕФЛЕГМАЦИЕЙ НТСД ДЛЯ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА С ВЫДЕЛЕНИЕМ УГЛЕВОДОРОДОВ C (ВАРИАНТЫ) | 2018 |

|

RU2681897C1 |

Изобретение относится к криогенной технике и может быть использовано в газовой промышленности для переработки углеводородных газов. Газоперерабатывающий завод включает блок очистки и осушки сырьевого газа, блок фракционирования, блок охлаждения 1, блок сепарации 2, систему острого орошения 3 и деметанизатор 4. При работе газоперерабатывающего завода очищенный и осушенный природный газ после блока очистки и осушки разделяют на два потока, первый поток направляют в блок 1, а второй поток подают в блок 2. В блок 1 в качестве хладагентов вводят и выводят метансодержащий газ и циркуляционные орошения, а охлажденный природный газ выводят в блок 2, в который в качестве хладагентов вводят и выводят метансодержащий газ, а также вводят метановую фракцию, и, кроме того, вводят и выводят второй поток очищенного осушенного природного газа. Из блока 2 выводят первый газ сепарации, который разделяют на первый и второй потоки. Кроме того, из блока 2 в деметанизатор 4 выводят первый остаток сепарации, флегму и второй остаток сепарации. Дополнительно в деметанизатор 4 вводят и выводят циркуляционные орошения и вводят острое орошение. С низа деметанизатора 4 выводят деметанизированную широкую фракцию легких углеводородов, которую далее направляют в блок фракционирования, а с верха выводят сухой отбензиненный газ, который объединяют с первой частью первого газа сепарации с образованием потока метансодержащего газа. Вторая часть первого газа сепарации поступает в систему острого орошения 3, из которой выводят метановую фракцию, острое орошение и балансовый газ, который смешивают с метансодержащим газом с образованием потока товарного газа. Технический результат изобретения заключается в снижении площади теплообменного оборудования. 2 ил., 1 пр.

Газоперерабатывающий завод для глубокой деэтанизации природного газа, включающий расположенные на линии очищенного осушенного природного газа блок охлаждения, блок сепарации, систему острого орошения и деметанизатор, причем последний соединен с блоком охлаждения линиями ввода/вывода циркуляционных орошений, а также линиями ввода и вывода метансодержащего газа, при этом линия ввода метансодержащего газа образована соединением линий сухого отбензиненного газа и первой части первого газа сепарации, а линия вывода метансодержащего газа соединена с линией балансового газа с образованием линии товарного газа, кроме того, деметанизатор соединен с блоком сепарации линиями первого остатка сепарации, флегмы и второго остатка сепарации, а также соединен линией острого орошения с системой острого орошения, а блок охлаждения соединен линией охлажденного природного газа с блоком сепарации, который оснащен линией первого газа сепарации, разделенной на линии первого и второго потоков газа сепарации, и соединен линией метановой фракции с системой острого орошения, которая соединена с линией второго потока первого газа сепарации и оснащена линией балансового газа, отличающийся тем, что газоперерабатывающий завод оснащён блоком подготовки газа с линией подачи сырьевого природного газа и линией очищенного осушенного природного газа, а также блоком фракционирования с линией деметанизированной широкой фракции легких углеводородов и линиями вывода продуктов фракционирования, линия очищенного осушенного природного газа разделена на линию первого потока, на которой расположен блок охлаждения, и линию второго потока, на которой последовательно расположены блок сепарации и деметанизатор, при этом блок сепарации включает расположенные на линии охлажденного природного газа редуцирующее устройство и третий сепаратор, оснащенный линией третьего газа сепарации и линией третьего остатка сепарации, которая оборудована редуцирующим устройством и соединена со вторым сепаратором, оснащенным линией второго газа сепарации и линией второго остатка сепарации, линия третьего газа сепарации соединена с дефлегматором, оснащенным линиями ввода и вывода метансодержащего газа в качестве хладагента, линией флегмы с редуцирующим устройством и линией газа дефлегмации, на которой расположена детандерная секция детандер-компрессорного агрегата, соединение с линией второго газа сепарации и первый сепаратор, оснащенный линией вывода первого газа сепарации и первого остатка сепарации, при этом на линии второго потока очищенного и осушенного природного газа расположена компрессорная секция детандер-компрессорного агрегата, холодильник и редуцирующее устройство.

| Установка деэтанизации углеводородного газа | 2023 |

|

RU2794097C1 |

| СПОСОБЫ ХОЛОДОСНАБЖЕНИЯ В УСТАНОВКАХ ДЛЯ ИЗВЛЕЧЕНИЯ ГАЗОКОНДЕНСАТНЫХ ЖИДКОСТЕЙ | 2018 |

|

RU2763101C2 |

| УСТАНОВКА ДЕЭТАНИЗАЦИИ ПРИРОДНОГО ГАЗА | 2018 |

|

RU2740201C2 |

| УСТАНОВКА КОМПЛЕКСНОЙ ПОДГОТОВКИ ГАЗА С УВЕЛИЧЕННЫМ ИЗВЛЕЧЕНИЕМ ГАЗОВОГО КОНДЕНСАТА | 2020 |

|

RU2753755C1 |

| СПОСОБ И УСТРОЙСТВО СВЯЗИ | 2020 |

|

RU2795933C2 |

| СВАЯ | 2001 |

|

RU2205920C2 |

Авторы

Даты

2024-08-12—Публикация

2023-12-29—Подача