Изобретение относится к оборудованию для переработки природного газа и может быть использовано в газовой промышленности.

Известна установка низкотемпературного разделения углеводородного газа [RU 2382301, опубл. 20.02.2010 г., МПК F25J 3/00], которая включает расположенный на линии подачи углеводородного газа узел охлаждения в составе теплообменников и пропанового холодильника (холодильной машины), а также сепаратор, соединенный с фракционирующей колонной (деметанизатором) линиями подачи газа и остатка с редуцирующими устройствами (редуцирующим вентилем и детандерной секцией детандер-компрессорного агрегата, соответственно), при этом низ деметанизатора соединен с деэтанизатором линией подачи деметанизированного конденсата с насосом и нагревателем, расположенным на байпасе узла охлаждения, и оснащен нагревателем низа деметанизатора, расположенным на линии подачи газа деэтанизации (этановой фракции), соединяющей блок фракционирования с верхом деметанизатора, на которой затем расположены нагреватель отбензиненного газа и редуцирующий вентиль, при этом верх деметанизатора оснащен линией вывода отбензиненного газа с нагревателем, узлом охлаждения и компрессорной секцией детандер-компрессорного агрегата.

Недостатками известной установки являются низкая степень извлечения тяжелых компонентов из углеводородного газа, а также высокие энергозатраты на разделение деметанизированного конденсата при фракционировании.

Наиболее близка к предлагаемому изобретению установка низкотемпературной конденсации для подготовки попутного нефтяного газа [RU 2730482, опубл. 24.08.2020 г., МПК F25J 3/06, C10G 5/06], включающая расположенные на линии подачи попутного нефтяного газа (углеводородного газа) примыкание линии подачи отходящего газа из блока фракционирования, компрессорная станция, блок очистки и осушки, многопоточный теплообменник, соединенный с холодильной машиной линиями ввода/вывода хладагента, и сепаратор, соединенный с деметанизатором линией подачи газа с теплообменником и редуцирующим устройством, а также линией подачи остатка сепарации с редуцирующим устройством, при этом низ деметанизатора оборудован нагревателем и соединен линией подачи деметанизированного конденсата с блоком фракционирования, оснащенным линиями вывода углеводородных фракций, а верх деметанизатора оснащен линией вывода сухого отбензиненного газа (СОГ), на которой расположены теплообменник и многопоточный теплообменник, кроме того, нагреватель соединен с линией подачи попутного нефтяного газа до и после многопоточного теплообменника.

Недостатками данной установки являются большие потери этана с СОГ из-за относительно высокой температуры верха деметанизатора и затраты электроэнергии со стороны при разделении деметанизированного конденсата в блоке фракционирования.

Задачей предлагаемого изобретения является снижение энергозатрат и уменьшение потерь этана.

Техническим результатом является уменьшение потерь этана за счет установки дополнительных сепараторов и детандера, а также снижение энергозатрат за счет исключения потребления электроэнергии со стороны на разделение деметанизированного конденсата за счет размещения в блоке фракционирования деэтанизатора, оснащенного компрессионной холодильной машиной, соединенной с детандером(ами).

Указанный технический результат достигается тем, что в предлагаемой установке, включающей расположенный на линии подачи углеводородного газа блок осушки, многопоточный теплообменник и сепаратор, оснащенный линией подачи газа, соединенный с деметанизатором линией подачи остатка сепарации с редуцирующим устройством, при этом низ деметанизатора оборудован нагревателем, соединенным с линией подачи углеводородного газа до и после многопоточного теплообменника, а также оснащен линией подачи деметанизированного конденсата в блок фракционирования с линиями вывода продуктов, а верх деметанизатора оснащен линией вывода сухого отбензиненного газа, на которой размещен теплообменник, особенность заключается в том, что в качестве линии подачи углеводородного газа расположена линия подачи природного газа, в качестве многопоточного теплообменника установлен трехпоточный теплообменник с прямым ходом природного газа и контуром циркуляции хладагента с компрессором и редуцирующим устройством, в качестве блока фракционирования установлен деэтанизатор с компрессионной холодильной машиной, в качестве сепаратора установлен первый сепаратор, а на линии подачи газа из него установлены первый детандер и второй сепаратор, соединенный с деметанизатором линией подачи остатка сепарации с редуцирующим устройством и оснащенный линией подачи газа, оборудованной теплообменником и третьим сепаратором, соединенным с деметанизатором линией подачи остатка сепарации с редуцирующим устройством и оснащенным линией подачи газа, оборудованной вторым детандером и четвертым сепаратором, соединенным с деметанизатором линией подачи остатка сепарации и оснащенным линией вывода газа сепарации, которая примыкает к линии вывода сухого отбензиненного газа перед теплообменником, на которой после указанного примыкания расположены: теплообменник, дополнительный теплообменник, соединенный с линией подачи природного газа до и после многопоточного теплообменника, и компрессор.

Компрессор(ы) укомплектованы устройствами охлаждения сжатого газа. Редуцирующие устройства могут быть выполнены в виде дроссельного вентиля, газодинамического устройства или детандера. Холодильная машина может быть выполнена компрессионной. Компрессоры соединены с детандерами посредством кинематических и/или электрических и/или магнитных и/или гидравлических устройств. В качестве кинематических устройств, соединяющих детандер(ы) и компрессор(ы) могут быть использованы, например, единый вал, на котором размещены рабочие колеса турбокомпрессора и турбодетандера, или редуктор, передающий момент вращения с вала детандера на вал компрессора. В качестве электрического устройства могут быть использованы, например, электрогенератор, располагаемый на валу детандера, и линия передачи электроэнергии на электродвигатель, приводящий в движение компрессор. В качестве магнитного устройства может быть использована, например, магнитная муфта с постоянными магнитами. В качестве гидравлического устройств могут быть использованы, например, насос с линиями ввода/вывода гидравлической жидкости, размещаемый на валу детандера, и гидромотор, размещаемый на валу компрессора. Блок осушки может быть выполнен в виде, например, адсорбционной осушки. Деметанизатор и деэтанизатор выполнены в виде фракционирующих колонн. В качестве остальных элементов установки могут быть размещены любые устройства соответствующего назначения, известные из уровня техники. При необходимости на лини природного газа после блока осушки может быть дополнительно размешен теплообменник, расположенный также на линии вывода СОГ перед компрессором.

Установка второго-четвертого сепараторов и второго детандера, а также дополнительного теплообменника на линии природного газа позволяет осуществить дробную конденсацию и сепарацию углеводородов С2+ из природного газа по мере его охлаждения и подать остатки фракционирования по высоте деметанизатора в соответствии с их температурой, за счет чего уменьшить количество газа сепарации, охлаждаемого в теплообменнике сухим отбензиненным газом, снизить его температуру, и, соответственно, понизить температуру верха деметанизатора и уменьшить потери этана в составе СОГ. Оснащение деэтанизатора компрессионной холодильной машиной и соединение ее компрессора с детандером(ами) позволяет исключить использование электроэнергии со стороны для разделения деметанизированного конденсата, за счет чего снизить энергозатраты.

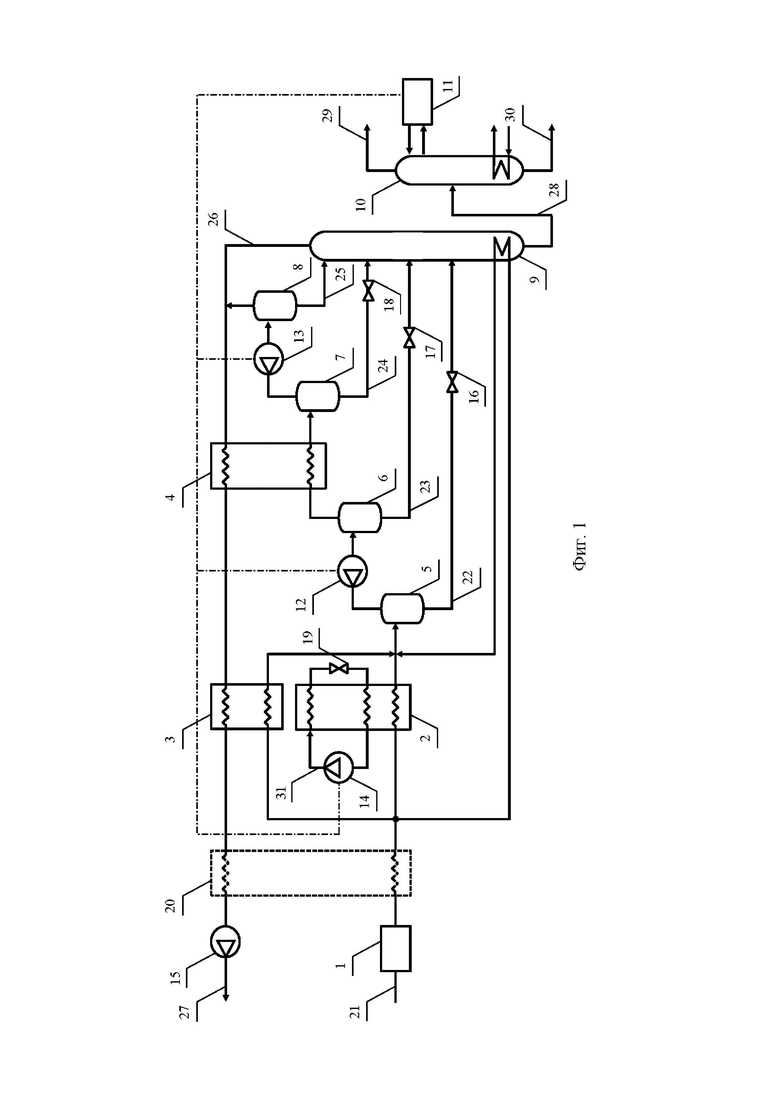

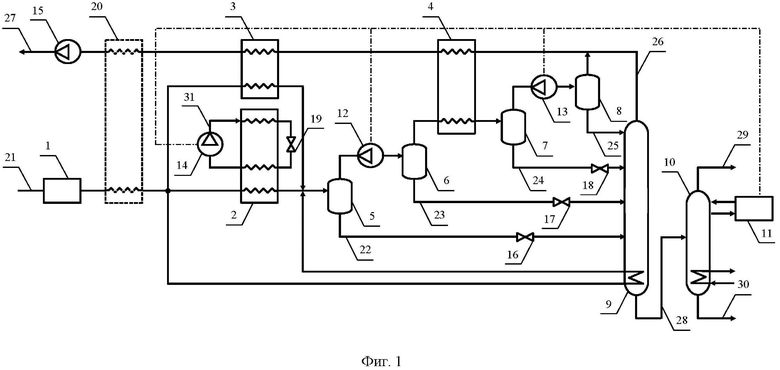

Установка показана на чертеже (рисунок 1) и включает блок осушки 1, теплообменники 2-4, сепараторы 5-8, деметанизатор 9 с нагревателем, деэтанизатор 10 с холодильной машиной 11, детандеры 12 и 13, компрессоры 14 и 15, редуцирующие устройства 16-19. Установка может быть дополнена теплообменником 20 (показано пунктиром).

При работе установки природный газ, возможно, предварительно очищенный от сернистых соединений и углекислого газа, поступающий по линии 21, осушают в блоке 1 и затем одну часть природного газа охлаждают в нагревателе деметанизатора 9, другую его часть охлаждают в многопоточном теплообменнике 2, а оставшийся газ охлаждают в теплообменнике 3 и соединяют с первой и второй его частью. Полученный охлажденный природный газ разделяют в сепараторе 5 на остаток сепарации, который выводят по линии 22, редуцируют в устройстве 16 и подают в деметанизатор 9, и газ, который редуцируют в детандере 12 и разделяют в сепараторе 6 на остаток сепарации, который выводят по линии 23, редуцируют в устройстве 17 и подают в деметанизатор 9, и газ, который охлаждают в теплообменнике 4 и разделяют в сепараторе 7 на остаток сепарации, который выводят по линии 24, редуцируют в устройстве 18 и подают в деметанизатор 9, и газ, который редуцируют в детандере 13 и разделяют в сепараторе 8 на остаток сепарации, который по линии 25 подают в деметанизатор 9, и газ сепарации. С верха деметанизатора 9 по линии 26 выводят СОГ, смешивают его с газом сепарации, выводимым из сепаратора 8, нагревают в теплообменниках 4 и 3, сжимают компрессором 15 и выводят с установки по линии 27. С низа деметанизатора 9 по линии 28 деметанизированную углеводородную фракцию подают в деэтанизатор 10, из которого по линиям 29 и 30 выводят этановую фракцию и ШФЛУ, соответственно. Верх деэтанизатора 10 охлаждают с помощью холодильной машины 11, теплообменник 2 охлаждают циркулирующим по контуру 31 с помощью компрессора 14 хладагентом, который после охлаждения в теплообменнике 2 редуцируют в устройстве 19 и возвращают в теплообменник 2. Детандеры 12 и 13 соединены с компрессором 14, и компрессором холодильной машины 11 (показано штрих-пунктиром). При необходимости осушенный природный газ предварительно охлаждают в теплообменнике 20.

Работоспособность установки подтверждается примером: природный газ состава, % об.: азот 1,20; метан 91,85; этан 3,59; С3+ и пары воды остальное, в объеме 417,8 тыс. нм3/ч , при 5,94 МПа и 56°С осушают в блоке 1, затем 145,1 тыс. нм3/ч природного газа охлаждают в нагревателе деметанизатора 9, 40,0 тыс. нм3/ч природного газа охлаждают в многопоточном теплообменнике 2, а остальной его объем охлаждают в теплообменнике 3. Охлажденный природный газ при минус 63,0°С разделяют в сепараторе 5 на 79,5 т/ч остатка сепарации, который редуцируют до 2,1 МПа в устройстве 16, выполненном в виде редуцирующего вентиля, и подают в деметанизатор 9, а также газ, который редуцируют до 3,6 МПа в детандере 12 и разделяют в сепараторе 6 на 45,1 т/ч остатка сепарации, который редуцируют до 2,1 МПа в устройстве 17, выполненном в виде редуцирующего вентиля, и подают в деметанизатор 9, и газ, который охлаждают в теплообменнике 4 и при минус 88,1°С разделяют в сепараторе 7 на 48,5 т/ч остатка сепарации, который редуцируют до 2,1 МПа в устройстве 18, выполненном в виде редуцирующего вентиля, и подают в деметанизатор 9, и газ, который редуцируют до 2,1 МПа в детандере 13 и разделяют в сепараторе 8 на 19,9 т/ч остатка сепарации, который подают в деметанизатор 9, и 195,2 тыс. нм3/ч газа сепарации. С верха деметанизатора 9 выводят 194,5 тыс. нм3/ч СОГ, смешивают его с газом сепарации, нагревают в теплообменниках 4 и 3, сжимают компрессором 15 до 5,5 МПа и выводят с установки. С низа деметанизатора 9 52,7 т/ч деметанизированной углеводородной фракции разделяют в деэтанизаторе 10 с охлаждаемым с помощью холодильной машины 11 верхом на 18,8 т/ч этановой фракции и 33,9 т/ч ШФЛУ. Детандеры 12 и 13 общей мощностью 2079 кВт соединены с приводами компрессора 14 и компрессора пропановой холодильной машины 11 посредством электрической связи. СОГ, выводимый с установки, содержит 1834 кг/час этана. Электроэнергия со стороны не используется.

В условиях примера на установке по прототипу СОГ содержал 3020 кг/час этана, а для привода холодильной машины, охлаждающей верх деэтанизатора, входящего в блок фракционирования, потреблялось 382 кВт электроэнергии со стороны.

Таким образом, предлагаемая установка позволяет снизить энергозатраты, уменьшить потери этана и может найти применение в промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка по деэтанизации попутного нефтяного газа высокого давления | 2022 |

|

RU2790898C1 |

| УСТАНОВКА НИЗКОТЕМПЕРАТУРНОЙ КОНДЕНСАЦИИ ДЛЯ ПОДГОТОВКИ ПОПУТНОГО НЕФТЯНОГО ГАЗА | 2020 |

|

RU2730482C1 |

| УСТАНОВКА НИЗКОТЕМПЕРАТУРНОЙ КОНДЕНСАЦИИ | 2020 |

|

RU2724739C1 |

| УСТАНОВКА КОМПЛЕКСНОЙ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА НИЗКОТЕМПЕРАТУРНОЙ КОНДЕНСАЦИЕЙ | 2020 |

|

RU2753753C1 |

| УСТАНОВКА КОМПЛЕКСНОЙ ПОДГОТОВКИ ГАЗА ПЕРЕМЕННОГО РАСХОДА | 2020 |

|

RU2753754C1 |

| УСТАНОВКА ИЗВЛЕЧЕНИЯ УГЛЕВОДОРОДОВ C ИЗ ПРИРОДНОГО ГАЗА С ПОМОЩЬЮ НИЗКОТЕМПЕРАТУРНОЙ КОНДЕНСАЦИИ | 2020 |

|

RU2770523C2 |

| УСТАНОВКА ИЗВЛЕЧЕНИЯ УГЛЕВОДОРОДОВ C ИЗ ПРИРОДНОГО ГАЗА НИЗКОТЕМПЕРАТУРНОЙ КОНДЕНСАЦИЕЙ | 2020 |

|

RU2748365C1 |

| УСТАНОВКА КОМПЛЕКСНОЙ ПОДГОТОВКИ ГАЗА ПУТЕМ НИЗКОТЕМПЕРАТУРНОЙ КОНДЕНСАЦИИ | 2020 |

|

RU2734237C1 |

| УСТАНОВКА КОМПЛЕКСНОЙ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА ПУТЕМ НИЗКОТЕМПЕРАТУРНОЙ КОНДЕНСАЦИИ | 2020 |

|

RU2770377C2 |

| УСТАНОВКА КОМПЛЕКСНОЙ ПОДГОТОВКИ ГАЗА С ПОВЫШЕННЫМ ИЗВЛЕЧЕНИЕМ ГАЗОВОГО КОНДЕНСАТА | 2020 |

|

RU2753751C1 |

Изобретение относится к оборудованию для переработки природного газа и может быть использовано в газовой промышленности. Предложена установка, включающая блок осушки 1, теплообменники 2-4, сепараторы 5-8, деметанизатор 9 с нагревателем, деэтанизатор 10 с холодильной машиной 11, детандеры 12 и 13, компрессоры 14 и 15, редуцирующие устройства 16-19. Низ деметанизатора 9 соединен с деэтанизатором 10. Четвертый сепаратор 8 соединен с деметанизатором линией подачи остатка сепарации и оснащен линией вывода газа сепарации, которая примыкает к линии вывода сухого отбензиненного газа перед теплообменником, на которой после указанного примыкания расположены теплообменник 4, дополнительный теплообменник 3, соединенный с линией подачи природного газа до и после многопоточного теплообменника 2, и компрессор 15. Детандеры 12 и 13 соединены с компрессором 14 и компрессором холодильной машины 11. Технический результат - снижение энергозатрат и уменьшение потерь этана. 1 ил.

Установка выделения этана и углеводородов С3+ из природного газа, включающая расположенный на линии подачи углеводородного газа блок осушки, многопоточный теплообменник и сепаратор, оснащенный линией подачи газа, соединенный с деметанизатором линией подачи остатка сепарации с редуцирующим устройством, при этом низ деметанизатора оборудован нагревателем, соединенным с линией подачи углеводородного газа до и после многопоточного теплообменника, а также оснащен линией подачи деметанизированного конденсата в блок фракционирования с линиями вывода продуктов, а верх деметанизатора оснащен линией вывода сухого отбензиненного газа, на которой размещен теплообменник, отличающаяся тем, что в качестве линии подачи углеводородного газа расположена линия подачи природного газа, в качестве многопоточного теплообменника установлен трехпоточный теплообменник с прямым ходом природного газа и контуром циркуляции хладагента с компрессором и редуцирующим устройством, в качестве блока фракционирования установлен деэтанизатор с компрессионной холодильной машиной, в качестве сепаратора установлен первый сепаратор, а на линии подачи газа из него установлены первый детандер и второй сепаратор, соединенный с деметанизатором линией подачи остатка сепарации с редуцирующим устройством и оснащенный линией подачи газа, оборудованной теплообменником и третьим сепаратором, соединенным с деметанизатором линией подачи остатка сепарации с редуцирующим устройством и оснащенным линией подачи газа, оборудованной вторым детандером и четвертым сепаратором, соединенным с деметанизатором линией подачи остатка сепарации и оснащенным линией вывода газа сепарации, которая примыкает к линии вывода сухого отбензиненного газа перед теплообменником, на которой после указанного примыкания расположены: теплообменник, дополнительный теплообменник, соединенный с линией подачи природного газа до и после многопоточного теплообменника, и компрессор.

| УСТАНОВКА НИЗКОТЕМПЕРАТУРНОЙ КОНДЕНСАЦИИ ДЛЯ ПОДГОТОВКИ ПОПУТНОГО НЕФТЯНОГО ГАЗА | 2020 |

|

RU2730482C1 |

| Способ разделения углеводородных смесей | 1986 |

|

SU1606828A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 2000 |

|

RU2157721C1 |

| ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ | 1934 |

|

SU41607A1 |

| US 2006283207 A1, 21.12.2006. | |||

Авторы

Даты

2024-03-25—Публикация

2023-01-26—Подача