Изобретение относится к области испытаний и диагностирования технического состояния транспортных средств, а именно к оборудованию для испытаний и проверки технического состояния тормозных систем.

Известно устройство для контроля эффективности торможения автотранспортного средства [патент RU 2 333118, МПК B60T 17/22, G01L 5/28, G01M 17/007]. Принцип работы устройства заключается в принудительном устранении перекоса проверяемых колес относительно поперечной оси платформы стенда за счет самоподстройки положения платформы стенда относительно положения колес диагностируемой оси автотранспортного средства. Недостатками устройства является то, что устройство механизма самоподстройки положения платформы стенда имеет громоздкую и сложную конструкцию, что обусловливает большую металлоемкость и энергоемкость стенда, а также затрудняет процесс его монтажа и возможность обеспечения своевременного обслуживания в процессе эксплуатации.

Наиболее близким по технической сущности и достигаемому результату, принятым за прототип, является силовой роликовый тормозной стенд модели СТМ 3500М производства НПФ "МЕТА", [Описание типа средств измерений для Государственного Реестра № 38044-13 - Стенды тормозные СТМ. Режим доступа: https://fgis.gost.ru/fundmetrology/registry/4/items/347717]. Принцип работы стенда заключается в принудительном вращении колес диагностируемой оси автомобиля опорными роликами стенда и измерении касательных сил, возникающих на поверхности ведущих опорных роликов при активации тормозной системы испытуемого автомобиля.

Общими признаками заявляемого устройства с прототипом является наличие правой и левой пары роликов, каждая из которых соединена цепью и имеет привод в виде мотор-редуктора, установленного балансирно и связанного с датчиком усилия, создаваемого реактивным моментом на корпусе мотор-редуктора, ролик измерения скорости вращения колеса и определения момента блокировки колеса.

Недостатками устройства является то, что в рассматриваемой конструкции стенда не предусмотрено измерение составляющей тормозной силы, направленной вдоль оси роликов, которая возникает, например, при наличии схождения управляемых колес испытуемого автомобиля, или при перекосе проверяемых колес относительно поперечной оси платформы стенда. Вследствие этого снижается достоверность оценки технического состояния тормозной системы, так как в таком случае измеряется не полная тормозная сила, а лишь ее составляющая, перпендикулярная оси роликов. Как следует из вышеизложенного, вероятнее всего значение измеренной тормозной силы будет заниженным.

Целью изобретения является повышение достоверности оценки технического состояния тормозной системы автомобиля путем измерения полной тормозной силы.

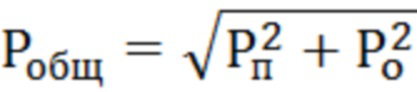

Поставленная цель достигается тем, что в роликовом стенде силового типа для испытания тормозных качеств автомобилей, содержащем правую и левую пары роликов (по числу одновременно испытуемых колес), каждая из которых соединена цепью и имеет привод в виде мотор-редуктора, установленного балансирно и связанного с датчиком усилия, создаваемого реактивным моментом на корпусе мотор-редуктора, следящий ролик измерения скорости вращения колеса, задние ролики на правой и левой платформах выполнены с возможностью осевого перемещения, с торцевыми частями осей роликов связаны датчики осевых усилий, при этом полная тормозная сила на каждом колесе в процессе испытаний определяется по формуле:

где Рп - составляющая тормозной силы, перпендикулярная оси ролика и определяемая датчиком усилия, создаваемого реактивным моментом на корпусе мотор-редуктора;

Ро - составляющая тормозной силы, параллельная оси ролика и определяемая датчиком осевого усилия.

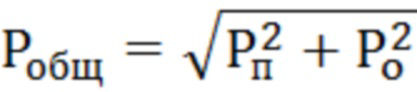

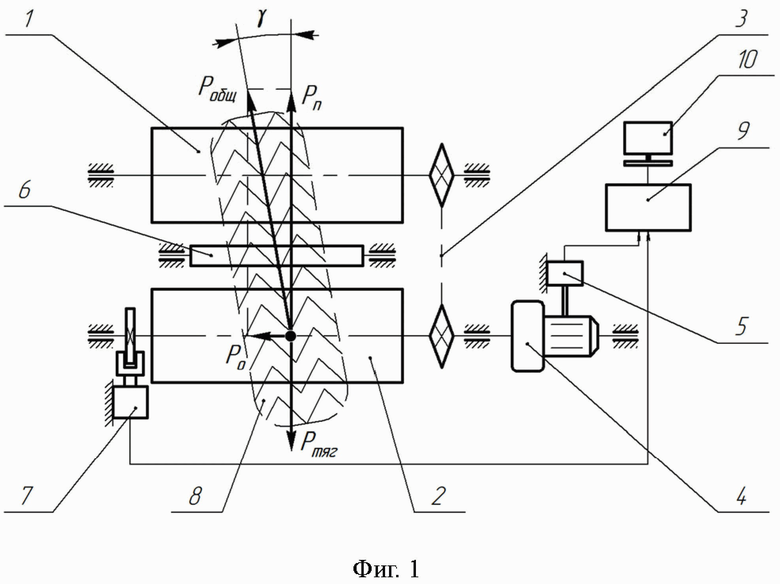

Устройство и работа роликового стенда для испытания тормозных качеств автомобилей проиллюстрировано на Фиг.1, Фиг.2, Фиг.3, Фиг.4.

Фиг.1 - Схема стенда. Вид сверху;

Фиг.2 - Положение испытуемых колес автомобиля на роликах стенда в начальной фазе испытаний, когда тормозная система не активирована;

Фиг. 3 - Положение испытуемых колес автомобиля на роликах стенда в финальной фазе испытаний, когда тормозная система активирована, тормозная сила принимает максимальное значение, колеса заблокированы, автомобиль смещен назад;

Фиг. 4 - Вид сбоку. Схема сил, действующих в пятне контакта колеса с поверхностью заднего опорного ролика.

Стенд состоит из двух симметричных пар роликов (по числу одновременно испытуемых колес). Каждая пара состоит из переднего 1 и заднего 2 ролика, соединенных гибкой зубчатой передачей 3, с приводом в виде мотор-редуктора 4, установленного балансирно и связанного с датчиком измерения усилия 5, создаваемого реактивным моментом на корпусе мотор-редуктора, ролика 6 измерения скорости вращения колеса 8 и определения момента блокировки колеса, датчика осевых усилий 7, коммутационного блока 9 и управляющего компьютера 10 с программным обеспечением для вычисления полной тормозной силы.

Тормозной стенд работает следующим образом. Автомобиль заезжает на платформы стенда и устанавливается испытуемым колесом (колесами) на опорные ролики (см. Фиг.2). В начальной фазе испытаний колесо полностью опирается на оба ролика (передний и задний).

Стенд включается и привод стенда начинает вращать опорные ролики. Инженер-испытатель, сидящий на водительском месте, плавно нажимает на педаль тормоза. На испытуемых вращающихся колесах автомобиля появляется и нарастает тормозной момент и, когда испытуемое колесо начинает блокироваться (останавливаться, что определяется следящим роликом), привод стенда стремится столкнуть автомобиль назад (по направлению вращения роликов стенда (см. Фиг.3). В момент блокировки колеса вертикальная нагрузка от веса автомобиля а, следовательно, и тормозная сила в основном ложится на задний приводной ролик. Данный процесс можно наблюдать с помощью видеозаписи испытания тормозной системы: [Проверка тормозов легкового автомобиля на роликовом стенде 14.05.2021, Режим доступа https://yandex.ru/video/preview/9396364012831067884].

Для грузового автомобиля подобный тест приведен на видеозаписи: [Тест грузового автомобиля на тормозном стенде. Режим доступа https://yandex.ru/video/preview/9826748174231317100].

Также, в этот момент времени достигается максимальное тормозное усилие, которое регистрируется датчиком 5 стенда и которое определяется через эквивалентный реактивный момент, возникающий на корпусе мотор-редуктора, установленного балансирно. При этом, вследствие выбранной схемы конструкции привода датчиком 5 измеряется усилие Рп, перпендикулярное оси вращения опорных роликов. Силы, действующие в пятне контакта колеса на заднем опорном ролике стенда можно представить схемой, приведенной на Фиг.4 (Вид сбоку. Схема сил действующих в пятне контакта колеса с задним опорным роликом). На схеме, приведенной на Фиг. 4 приведены следующие обозначения:

Мт1 - крутящий (тяговый) момент на осях опорных роликов, передаваемый приводом стенда;

Мт2 - тормозной момент, передаваемый на привод стенда со стороны заторможенного колеса;

Ртяг - тяговая, сила, действующая в пятне контакта колеса с поверхностью опорного ролика, формируемая тяговым моментом Мт1;

Рп - составляющая тормозной силы, перпендикулярная оси ролика и определяемая датчиком 5 усилия, создаваемого реактивным моментом на корпусе мотор-редуктора, установленного балансирно.

В процессе испытаний, по мере нарастания усилия в колесном тормозном механизме, в следствие наличия схождения управляемых колес (угол γ на схеме Фиг.1), или при наличии перекоса проверяемых колес относительно поперечной оси платформы стенда (что также приводит к наличию угла γ, значение которого неизвестно), на роликах стенда, кроме касательной силы в пятне контакта с задним роликом, перпендикулярной оси роликов, возникает осевая сила Ро, действующая вдоль оси опорных роликов. За счет наличия датчиков 7 осевой силы, установленных на правой и левой платформах стенда предлагаемой конструкции (см Фиг.1), это осевое усилие измеряется, и учет этого усилия позволяет определить по формуле (1), приведенной ранее, полную тормозную силу Робщ, развиваемую тормозным механизмом на испытуемом колесе. Определение изложенным методом полной тормозной силы повышает достоверность оценки технического состояния тормозной системы транспортного средства.

Преимуществом предлагаемого тормозного стенда над выбранным прототипом и другими серийно-выпускаемыми стендами, основанными по принципу прототипа, является возможность измерения полной тормозной силы, возникающей на поверхности роликов как в плоскости, перпендикулярной оси роликов, так и с учетом силы, направленной вдоль оси роликов, возникающей вследствие схождения управляемых колес или перекоса проверяемых колес относительно поперечной оси платформы стенда. Учет данной составляющей обеспечивает повышение достоверности оценки технического состояния тормозной системы автомобиля.

Преимуществом предлагаемого стенда на аналогом (патент RU 2333118, МПК B60T 17/22, G01L 5/28, G01M 17/007) является то, что в предлагаемом стенде рассматриваемая задача решается более рациональным и экономичным способом, позволяющем упростить конструкцию, уменьшить ее металлоемкость и энергоемкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для испытания тормозных качеств и элементов подвески автомобилей | 2022 |

|

RU2783553C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ТОРМОЗНОЙ СИСТЕМЫ АВТОТРАНСПОРТНОГО СРЕДСТВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2548643C1 |

| СПОСОБ ИСПЫТАНИЯ СТОЯНОЧНОЙ ТОРМОЗНОЙ СИСТЕМЫ ТРАНСПОРТНОГО СРЕДСТВА | 2000 |

|

RU2244911C2 |

| ИСПЫТАТЕЛЬНЫЙ СТЕНД | 2010 |

|

RU2431814C1 |

| СПОСОБ ОЦЕНКИ ТОРМОЗНОЙ ЭФФЕКТИВНОСТИ И УСТОЙЧИВОСТИ АВТОМОБИЛЯ, ОБОРУДОВАННОГО АНТИБЛОКИРОВОЧНОЙ СИСТЕМОЙ, СПОСОБ ОЦЕНКИ РАБОТОСПОСОБНОСТИ АНТИБЛОКИРОВОЧНОЙ СИСТЕМЫ АВТОМОБИЛЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБОВ | 2008 |

|

RU2365516C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ТОРМОЗНОЙ СИСТЕМЫ АВТОМОБИЛЯ | 2010 |

|

RU2426662C1 |

| ИСПЫТАТЕЛЬНЫЙ СТЕНД | 2005 |

|

RU2279361C1 |

| ИСПЫТАТЕЛЬНЫЙ СТЕНД | 2004 |

|

RU2276026C1 |

| СПОСОБ ДИНАМИЧЕСКОГО ДИАГНОСТИРОВАНИЯ АНТИПРОБУКСОВОЧНЫХ СИСТЕМ АВТОМОБИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2375218C1 |

| СПОСОБ ИСПЫТАНИЯ ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2014 |

|

RU2573028C1 |

Стенд предназначен для испытаний и диагностирования технического состояния тормозных систем транспортных средств. Стенд состоит из двух симметричных пар роликов (по числу одновременно испытуемых колес). Каждая пара состоит из переднего (1) и заднего (2) роликов, соединенных гибкой зубчатой передачей (3), с приводом в виде мотор-редуктора (4), установленного балансирно и связанного с датчиком измерения усилия (5), создаваемого реактивным моментом на корпусе мотор-редуктора, ролика (6) измерения скорости вращения колеса (8) и определения момента блокировки колеса, датчика осевых усилий (7), коммутационного блока (9) и управляющего компьютера (10) с программным обеспечением для вычисления полной тормозной силы. Технический результат - повышение достоверности оценки технического состояния тормозной системы автомобиля путем измерения полной тормозной силы. 4 ил.

Роликовый стенд для испытания тормозных качеств автомобилей, содержащий правую и левую пары роликов (по числу одновременно испытуемых колес), каждая из которых соединена цепью и имеет привод в виде мотор-редуктора, установленного балансирно и связанного с датчиком усилия, создаваемого реактивным моментом на корпусе мотор-редуктора, следящий ролик измерения скорости вращения колеса, отличающийся тем, что с целью повышения достоверности оценки технического состояния тормозной системы автомобиля путем измерения полной тормозной силы задние ролики на правой и левой платформах выполнены с возможностью осевого перемещения, с торцевыми частями осей роликов связаны датчики осевых усилий, при этом полная тормозная сила на каждом колесе в процессе испытаний определяется по формуле

,

,

где Рп – составляющая тормозной силы, перпендикулярная оси ролика и определяемая датчиком усилия, создаваемого реактивным моментом на корпусе мотор-редуктора;

Ро – составляющая тормозной силы, параллельная оси ролика и определяемая датчиком осевого усилия.

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ЭФФЕКТИВНОСТИ ТОРМОЖЕНИЯ АВТОТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2007 |

|

RU2333118C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ЭФФЕКТИВНОСТИ ТОРМОЖЕНИЯ АВТОТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2242386C1 |

| СПОСОБ ОЦЕНКИ ТОРМОЗНОЙ ЭФФЕКТИВНОСТИ И УСТОЙЧИВОСТИ АВТОМОБИЛЯ, ОБОРУДОВАННОГО АНТИБЛОКИРОВОЧНОЙ СИСТЕМОЙ, СПОСОБ ОЦЕНКИ РАБОТОСПОСОБНОСТИ АНТИБЛОКИРОВОЧНОЙ СИСТЕМЫ АВТОМОБИЛЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБОВ | 2008 |

|

RU2365516C1 |

| CN 109238743 A, 18.01.2019 | |||

| DE 102011109357 A1, 22.03.2012. | |||

Авторы

Даты

2024-08-16—Публикация

2024-02-10—Подача