Область техники, к которой относится изобретение

Изобретение относится к рафинеру для измельчения волокнистых материалов в суспензии волокнистого материала, содержащему вал, роторный диск, жестко соединенный с валом, и подшипниковый узел вала, причем роторный диск расположен между двумя статорными дисками, образуя помольное пространство между роторным диском и статорными дисками, причем вал установлен с возможностью перемещения в осевом направлении, при этом по меньшей мере один статорный диск установлен с возможностью перемещения в осевом направлении, при этом размер помольного пространства может регулироваться путем изменения расстояния между статорными дисками, а роторный диск установлен с возможностью перемещения между статорными дисками при перемещении вала в осевом направлении.

Уровень техники

Рафинеры, или описанные двухдисковые рафинеры, известны в различных вариантах исполнения. Обычно роторный диск вращается между установленными статорными дисками, при этом на роторном диске или на статорных дисках установлены размалывающие пластины. Измельчение волокнистого материала, содержащегося в суспензии, осуществляется в помольном пространстве между роторным диском и статорными дисками. При этом важно обеспечивать равномерное распределение размалывающего давления в помольном пространстве и, таким образом, в области между роторным диском и первым статорным диском, а также в области между роторным диском и вторым статорным диском. Для этого роторный диск должен быть установлен с возможностью перемещения в осевом направлении. В уровне техники известны различные решения этой задачи.

Так, например, DE 20 2006 002 999 U1 описывает дисковый рафинер для измельчения волокнистого материала. Описаны элементы роторного и статорного дисков, при этом роторный диск содержит несущий диск, который установлен на валу роторного диска с возможностью перемещения, например, при помощи осевого зубчатого зацепления. Этот несущий диск и вместе с ним весь ротор могут быть свободно установлены в любом осевом положении. При этом отмечена также целесообразность установки самого вала роторного диска с возможностью перемещения в осевом направлении.

Раскрытие сущности изобретения

Задачей настоящего изобретения является обеспечение рафинера с низким износом роторных и статорных дисков и, в частности, размалывающих пластин, установленных на этих дисках.

Согласно изобретению эта задача решена, благодаря тому, что подшипниковый узел вала имеет гидравлическое соединение с помольным пространством. При этом термин "гидравлическое соединение" означает, что текучая среда - предпочтительно вода - может проходить между подшипниковым узлом вала и помольном пространством. Таким образом - с точки зрения гидравлики - можно представить или задать сплошные потоки текучей среды между подшипниковым узлом вала и помольным пространством. Оказалось, что при наличии гидравлического соединения согласно изобретению между подшипниковым узлом вала и помольным пространством обеспечивается особенно легкий ход вала в осевом направлении вала. Этот легкий ход перемещения сохраняется, в частности, также во время работы рафинера. Легкий ход осевого перемещения вала и, соответственно, роторного диска, жестко соединенного с валом, является важной предпосылкой того, что измельчение волокнистого материала, содержащегося в суспензии, в помольном пространстве, т.е. в области между роторным диском и первым статорным диском, а также в области между роторным диском и вторым статорным диском, будет осуществляться равномерно, поскольку в помольном пространстве создается равномерное распределение размалывающего давления. При этом равномерное распределение размалывающего давления обеспечивается самостоятельным и легкоходовым позиционированием роторного диска между статорными дисками. Любое сопротивление позиционированию, например, вследствие трения, способствует созданию неравномерного распределения размалывающего давления и поэтому непосредственно неравномерному измельчению волокнистого материала и неравномерному износу роторных и статорных дисков, при этом такой износ относится, в частности, к размалывающим пластинам роторного диска и статорных дисков. Согласно изобретению под жестким соединением роторного диска с валом следует понимать отсутствие возможности осевого перемещения между валом и роторным диском и, таким образом, относительного перемещения в осевом направлении между валом и роторным диском. Однако соединение между роторным диском и валом, разумеется, может быть выполнено разъемным, поскольку это может иметь значение для технического обслуживания и монтажа.

Один предпочтительный вариант осуществления рафинера отличается тем, что роторный диск жестко соединен с валом внутри или снаружи от подшипникового узла вала. Таким образом, вал устанавливается на опорах, либо обеими сторонами от роторного диска, либо консольно. Установка вала рафинера на опорах, расположенных с обеих сторон от роторного диска, позволяет получать равномерную и распределенную нагрузку на опоры, однако, не обеспечивает достаточно компактной конструкции, поскольку подшипниковые узлы вала расположены с обеих сторон от роторного диска. В случае консольной опоры роторный диск жестко соединен с валом на первом конце вала, при этом роторный диск расположен снаружи от подшипникового узла вала. Второй конец вала при помощи муфты соединен с двигателем, при этом муфта расположена снаружи от подшипникового узла вала. Консольная опора роторного диска вместе с гидравлическими соединениями подшипникового узла вала согласно изобретению предпочтительно позволяет получать очень компактную конструкцию.

Один предпочтительный вариант осуществления рафинера отличается тем, что вал установлен исключительно на подшипниках скольжения, смазываемых текучей средой. Это позволяет получать особенно легкий ход вала в осевом направлении вала. В том случае, если вал имеет опоры с обеих сторон от роторного диска, с обеих сторон от роторного диска установлены исключительно подшипники скольжения, смазываемые текучей средой. Для случая консольной опоры вала роторный диск жестко соединен с валом на первом конце вала, в то время как вал опирается исключительно на подшипник скольжения, смазываемый текучей средой, при этом подшипниковый узел вала расположен между роторным диском и вторым концом вала. Другой предпочтительный вариант осуществления рафинера отличается тем, что подшипниковый узел вала выполнен в виде подшипника скольжения, смазываемого текучей средой, при этом текучая среда -предпочтительно вода - может подаваться через подшипниковый узел вала в помольное пространство. Особенно предпочтительным является вариант осуществления в виде подшипника скольжения, смазываемого водой. Благодаря гидравлическому соединению согласно изобретению подшипникового узла вала с помольным пространством, вода через подшипник скольжения, смазываемый водой, может подаваться в помольное пространство. Применение воды в качестве текучей среды означает возможность реализации безмасляного подшипникового узла вала, при этом исключается загрязнение суспензии волокнистого материала маслом или гидравлической смазкой. Особенно предпочтительно предусмотреть принудительную подачу, чтобы обеспечить направление потока текучей среды -предпочтительно воды - через подшипник скольжения, смазываемый текучей средой, в помольное пространство. Такая принудительная подача легко обеспечивается за счет того, что текучая среда в подшипниковом узле вала находится под более высоким давлением, чем суспензия волокнистого материала в помольном пространстве в области подачи текучей среды в помольное пространство. Под действием более высокого давления текучей среды в подшипниковом узле вала текучая среда течет в направлении помольного пространства, что предпочтительно обеспечивает эффективное предотвращение загрязнения подшипникового узла вала или подшипника скольжения с водной смазкой. Таким образом, подшипник скольжения постоянно омывается водной смазкой, проходящей в направлении помольного пространства, при этом легкий ход перемещения вала сохраняется в течение всего времени эксплуатации. В случае опоры вала рафинера с обеих сторон от роторного диска подшипниковый узел вала выполнен в виде подшипников скольжения, смазываемых текучей средой, установленных с обеих сторон от роторного диска, при этом текучая среда -предпочтительно вода - может подаваться через подшипниковый узел вала в помольное пространство.

Следующий предпочтительный вариант осуществления рафинера отличается тем, что между помольным пространством и подшипниковым узлом вала расположено уплотнение. Подшипниковый узел вала выполнен в виде подшипника скольжения, смазываемого текучей средой, при этом текучая среда -предпочтительно вода - может подаваться через подшипниковый узел вала и уплотнение в помольное пространство. Предпочтительный вариант осуществления уплотнения содержит уплотнительное кольцо вала или дроссель. Уплотнение может быть установлено, например, между валом и корпусом подшипника, вложено в канавку корпуса подшипника и при помощи закрепительного кольца зафиксировано в корпусе подшипника. Вал проходит через уплотнение, при этом в случае уплотнительного кольца вала уплотнение контактирует с валом, а в случае дросселя между валом и уплотнением имеется зазор. Уплотнения предпочтительно содержат по меньшей мере одну уплотнительную кромку.

Предпочтительный вариант осуществления рафинера отличается тем, что уплотняющая способность зависит от направления потока текучей среды. Такие уплотнения содержат уплотнительные кольца вала или дроссельные кольца. Уплотняющая способность, зависимая от направления потока, может быть реализована, например, таким образом, чтобы при направлении потока текучей среды от подшипникового узла вала к помольному пространству текучая среда или давление текучей среды поднимало уплотнение от поверхности уплотнения и/или чтобы уплотнение освобождало большее проходное сечение для текучей среды. За счет подъема уплотнения от поверхности уплотнения и/или увеличения проходного сечения текучей среды, в частности, предотвращается или уменьшается трение скольжения между уплотнением и поверхностью уплотнения, поэтому поддерживается легкий ход вала в осевом направлении вала. Уплотнение предпочтительно содержит уплотнительную кромку, при этом указанная уплотнительная кромка имеет форму усеченного конуса, чтобы иметь уплотняющую способность, зависимую от направления потока. Так, например, чтобы реализовать уплотнение между подшипниковым узлом вала и помольным пространством относительно вращающего вала, уплотнение с усеченно-конической уплотнительной кромкой может быть расположено таким образом, чтобы вал проходил внутри уплотнения, при этом осевое направление вала и ось усеченно-конической уплотнительной кромки совпадают. В первом примере допустим, что уплотнение закреплено в корпусе подшипника, а усеченно-коническая конусообразная уплотнительная кромка направлена к валу. В этом случае поток текучей среды, проходящий от основания к воображаемой вершине усеченной конусообразной уплотнительной кромки, вызывает растягивание уплотнительной кромки, подъем уплотнения от вала или по меньшей мере уменьшение создаваемого уплотнением прижимного давления, важного для обеспечения уплотнения и трения скольжения, к поверхности скольжения или к валу. При изменении направления потока на обратное в этом первом примере - т.е. в случае прохождения потока текучей среды от воображаемой вершины конуса к основанию усеченной конической уплотнительной кромки - текучая среда будет прижимать уплотнительную кромку к валу, что приведет к увеличению прижимного давления уплотнительной кромки. Во втором примере допустим, что уплотнение закреплено на валу, а усеченная коническая уплотнительная кромка направлена в сторону корпуса подшипника. В этом случае поток текучей среды, проходящий от основания к воображаемой вершине конуса усеченно-конической уплотнительной кромки, приводит к растягиванию поверхности основания и, таким образом, к усилению прижима уплотнительной кромки и к улучшению уплотняющей способности относительно корпуса подшипника. Уплотнения, которые имеют уплотняющую способность, зависимую от направления потока текучей среды, являются предпочтительными, поскольку для потока текучей среды, имеющего требуемое направление, могут быть реализованы очень малые или нулевые потери на трение уплотнения. При изменении направления потока на обратное, напротив, может быть реализовано оптимальное уплотнение, и поток текучей среды в направлении, противоположном требуемому направлению, уменьшается или блокируется полностью.

Другой, также предпочтительный вариант осуществления рафинера отличается тем, что уплотнение в случае потока текучей среды, проходящего через подшипник вала в помольное пространство, имеет уплотняющую способность, меньшую, чем в случае потока текучей среды, проходящего из помольного пространства в подшипник вала. Уплотнения, которые имеют уплотняющую способность, зависимую от направления потока текучей среды, являются предпочтительными, поскольку для потока текучей среды, соответствующего требуемому направлению потока из подшипникового узла вала в помольное пространство, они позволяют получать очень малые или нулевые потери на трение уплотнения. При изменении направления потока на обратное, это свойство предпочтительно инвертируется, поскольку для потока текучей среды, проходящего из помольного пространства в подшипниковый узел вала требуется оптимальное уплотнение, в частности, чтобы предотвратить прохождение потока суспензии волокнистого материала из помольного пространства в подшипниковый узел вала и исключить соответствующее загрязнение подшипникового узла вала волокнистыми материалами.

Еще один предпочтительный вариант осуществления рафинера отличается тем, что предусмотрен амортизирующий элемент подшипника вала, при этом амортизирующий элемент расположен между роторным диском и двигателем, предпочтительно - между роторным диском и муфтой, при этом муфта расположена между роторным диском и двигателем. Оказалось, что подшипник согласно изобретению позволяет получать такой легкий ход перемещения вала в осевом направлении, что во время работы могут внезапно возникать толчкообразные движения вала, которых следует избегать. Так, в начале подачи суспензии волокнистого материала в рафинер создается результирующее силовое действие на роторный диск и, таким образом, на вал, которое вызывает толчкообразное движение вала. Кроме того, в текущем режиме работы может возникать результирующее силовое действие на роторный диск или на вал. Муфта может создавать небольшую амортизацию, например, вследствие эффектов трения в муфте. Однако этого недостаточно, поэтому установка амортизирующего элемента является предпочтительной для обеспечения равномерных перемещений вала в осевом направлении.

Один предпочтительный вариант осуществления рафинера отличается тем, что амортизирующий элемент имеет гидравлическое соединение с подшипником вала. Амортизирующий элемент содержит например, амортизирующую область и дроссельный элемент. Дроссельный элемент может быть выполнен, например, в виде дроссельного кольца, установленного между валом и корпусом подшипника, при этом основная часть зазора между валом и корпусом подшипника является закрытой. Амортизирующая область может быть образована, например, областью, ограниченной валом, корпусом подшипника и дроссельным элементом, при этом амортизирующая область расположена между подшипниковым узлом вала и муфтой. Амортизирующий элемент имеет гидравлическое соединение с подшипниковым узлом вала, т.е. текучая среда - предпочтительно вода - которая может подаваться в подшипниковый узел вала, поступает также в амортизирующий элемент, при этом можно представить непрерывные струи потока текучей среды между подшипниковым узлом вала, т.е. подачу текучей среды к подшипниковому узлу вала и к амортизирующему элементу. При перемещении вала в осевом направлении объем амортизирующей области изменяется, при этом в случае увеличения объема текучая среда втекает через дроссельный элемент в амортизирующую область, а при уменьшении объема текучая среда вытекает через дроссельный элемент из амортизирующей области. В соответствии с вязкими потерями текучей среды при прохождении через дроссельный элемент возникает амортизирующий эффект. Расположение амортизирующего элемента между опорой и муфтой является предпочтительным, поскольку при этом отсутствует гидравлическое воздействие на уплотнение, так как опора расположена между уплотнением и амортизирующим элементом.

Еще один предпочтительный вариант осуществления рафинера отличается тем, что суспензия волокнистого материала может подаваться в помольное пространство через загрузочную часть или через вал. Эта полезная опора дает возможность реализовать такой диаметр вала, который позволяет подавать суспензию волокнистого материала через вал в помольное пространство, а также технически рационально реализовать больший диаметр вала в отличие от применения традиционных подшипников качения.

Другой предпочтительный вариант осуществления рафинера отличается тем, что роторный диск содержит отверстия, через которые осуществляется равномерное распределение суспензии волокнистого материала, подаваемой через загрузочную часть или через вал в помольное пространство. Суспензия волокнистого материала подается в рафинер предпочтительно со стороны роторного диска, при этом суспензия волокнистого материала может направляться непосредственно в первый зазор между первым статорным диском и роторным диском. Через отверстия в роторном диске суспензия волокнистого материала может также подаваться со второй стороны роторного диска, при этом суспензия волокнистого материала может направляться во второй зазор между вторым статорным диском и роторным диском.

Один предпочтительный вариант осуществления рафинера отличается тем, что вал соединен с двигателем при помощи муфты, при этом перемещение вала в осевом направлении может восприниматься муфтой. Поскольку двигатель расположен неподвижно, а вал предпочтительно установлен с возможностью перемещения в осевом направлении, при помощи муфты устанавливается относительное перемещение в осевом направлении между валом и двигателем.

Один особенно предпочтительный вариант осуществления рафинера отличается тем, что муфта выполнена в виде зубчатой муфты с круговыми зубьями, в которой обеспечивается возможность радиального и/или осевого перемещения вала. При этом вал в области муфты имеет наружные зубья и соединен с двигателем через промежуточную часть муфты, которая имеет внутренние зубья. В этом случае путем демонтажа промежуточной части открывается очень хороший доступ к рафинеру для технического обслуживания.

Зубчатые муфты с круговыми зубьями наряду с перемещением вала в осевом направлении позволяют также осуществлять перемещение в радиальном направлении. Кроме того, зубчатые муфты с круговыми зубьями при вращении вала позволяют наружным зубьям вала и внутренним зубьям промежуточной части муфты совершать качающееся движение, при этом между зубьями создается постоянное трение скольжения. Таким образом, когда вращающийся вал перемещается в осевом направлении относительно двигателя, начальное трение сцепления в муфте отсутствует, поскольку в муфте между зубьями имеется постоянное трение скольжения. Благодаря этому, обеспечивается возможность особенно легкого хода вала в осевом направлении.

Краткое описание чертежей

Ниже приведено описание примера осуществления изобретения со ссылками на прилагаемые чертежи, на которых показаны:

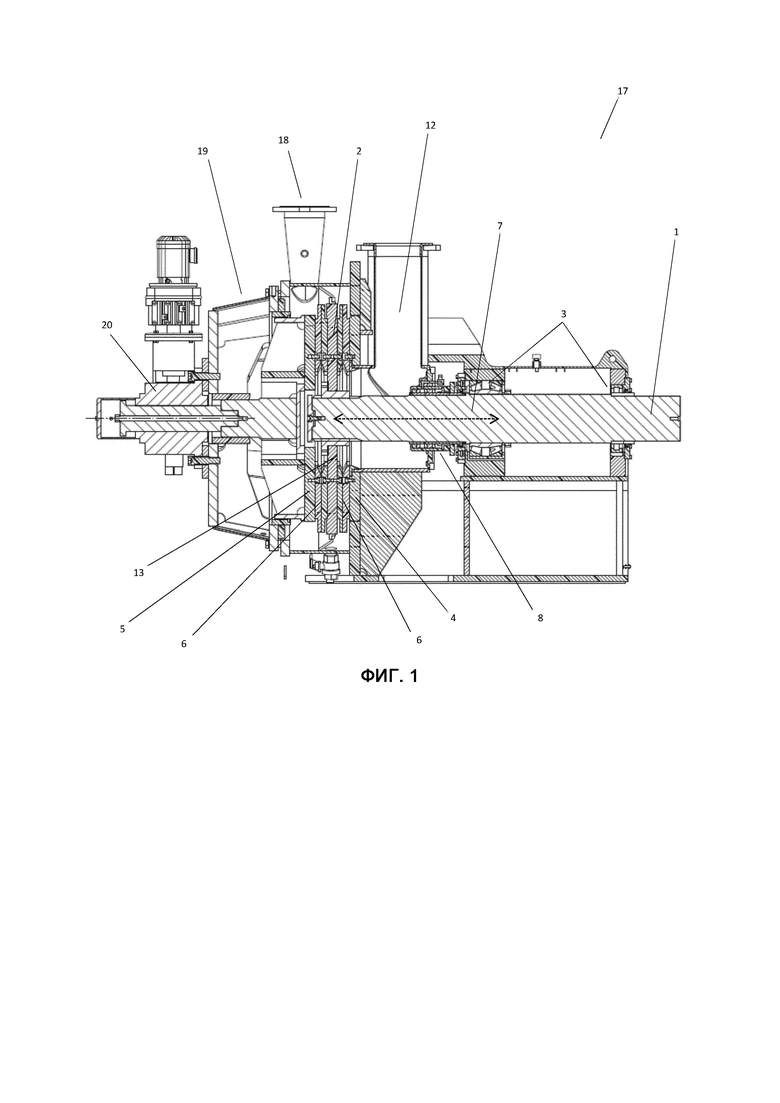

ФИГ. 1 - рафинер, соответствующий уровню техники,

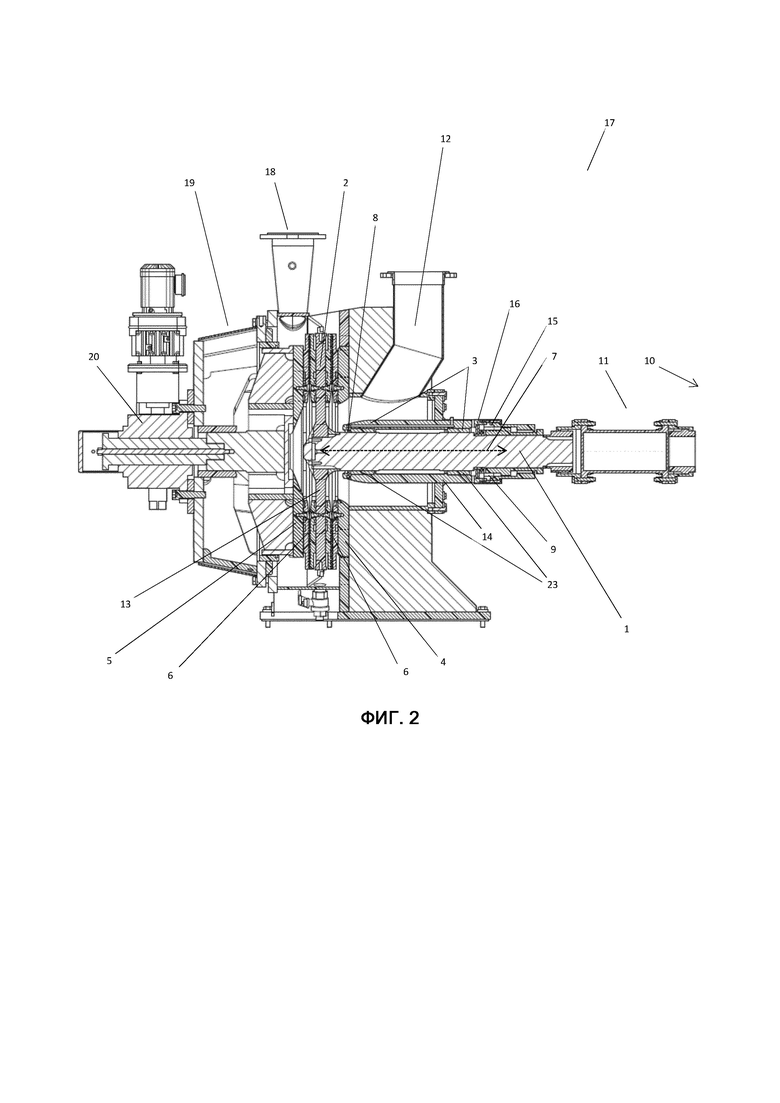

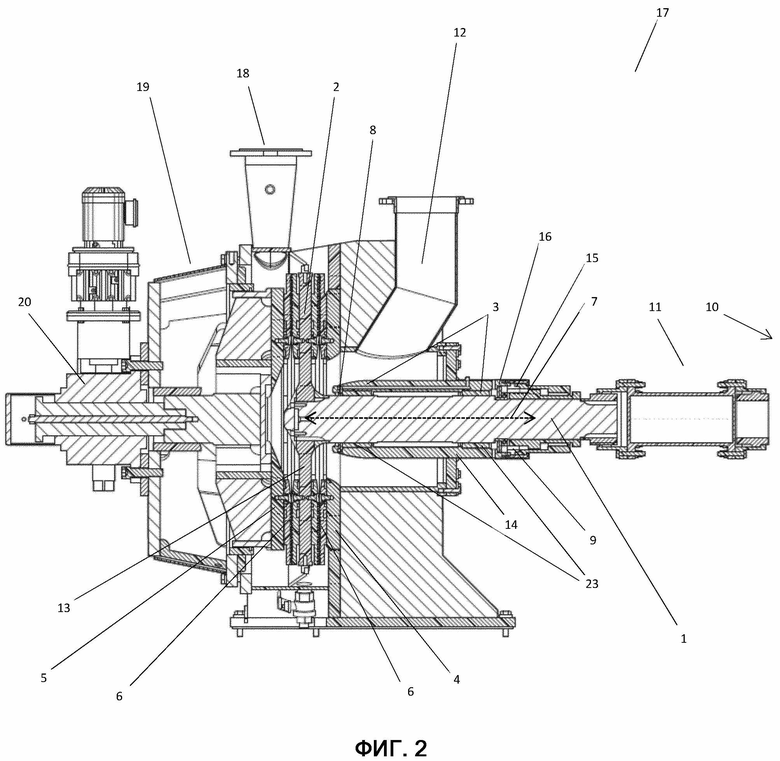

ФИГ. 2 - рафинер согласно изобретению,

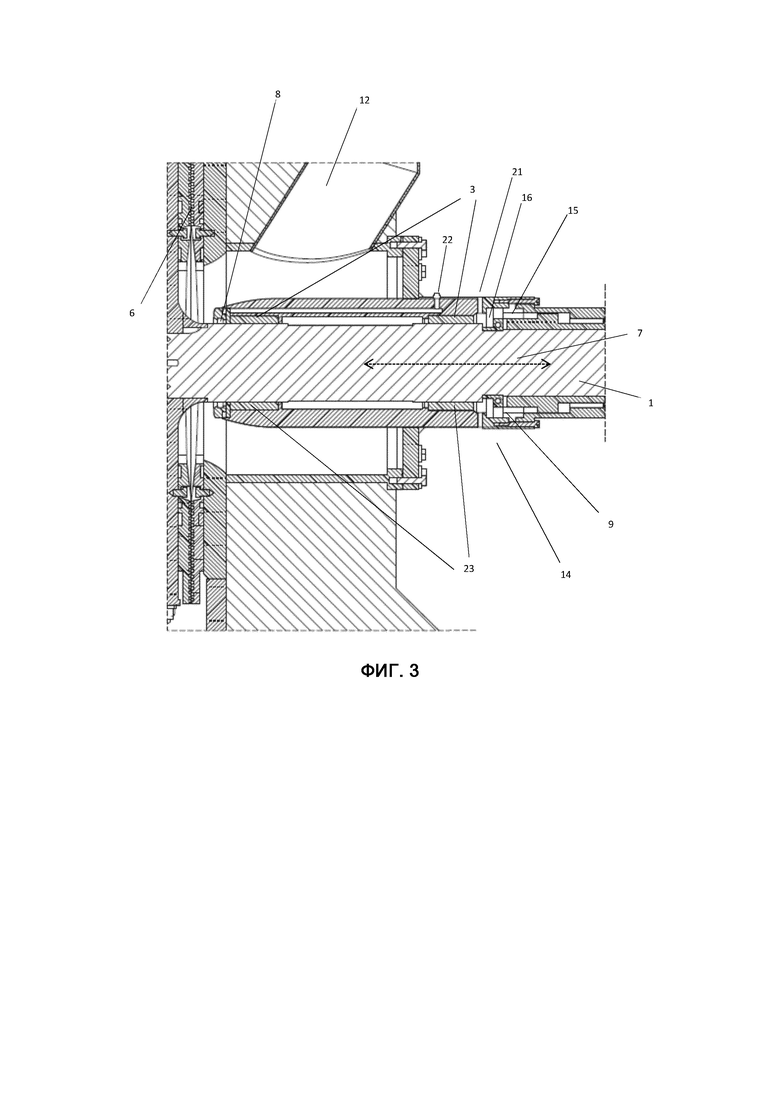

ФИГ. 3 - подробный вид подшипника вала,

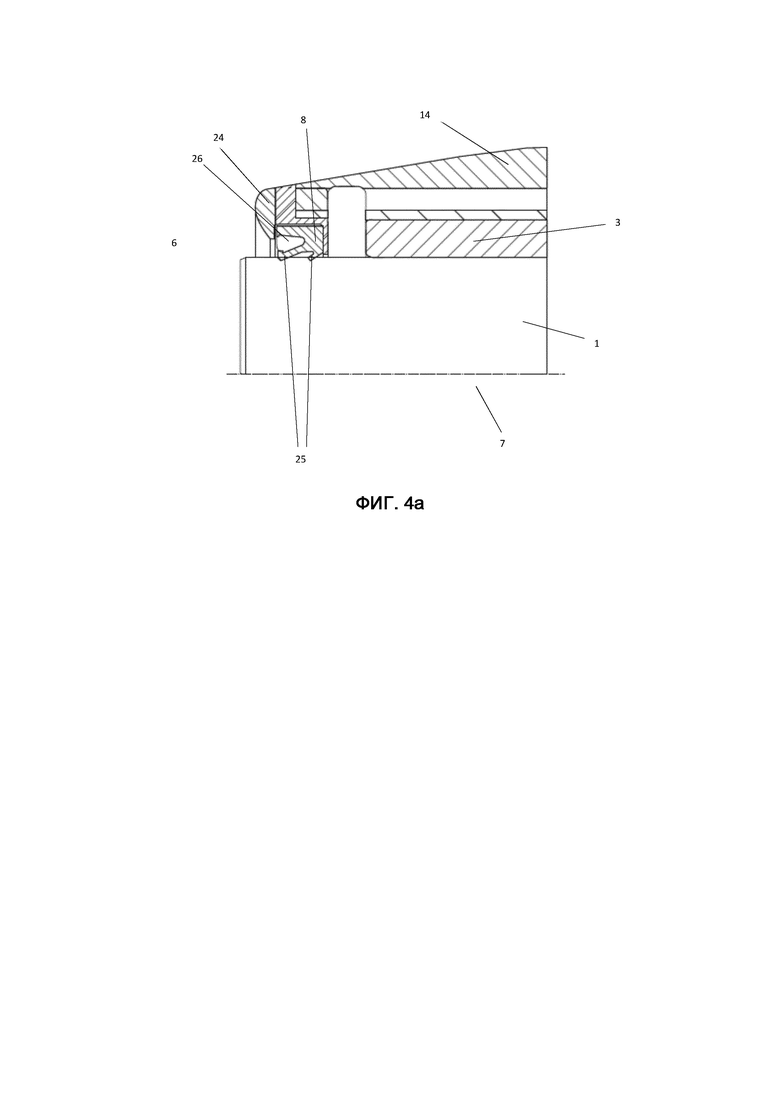

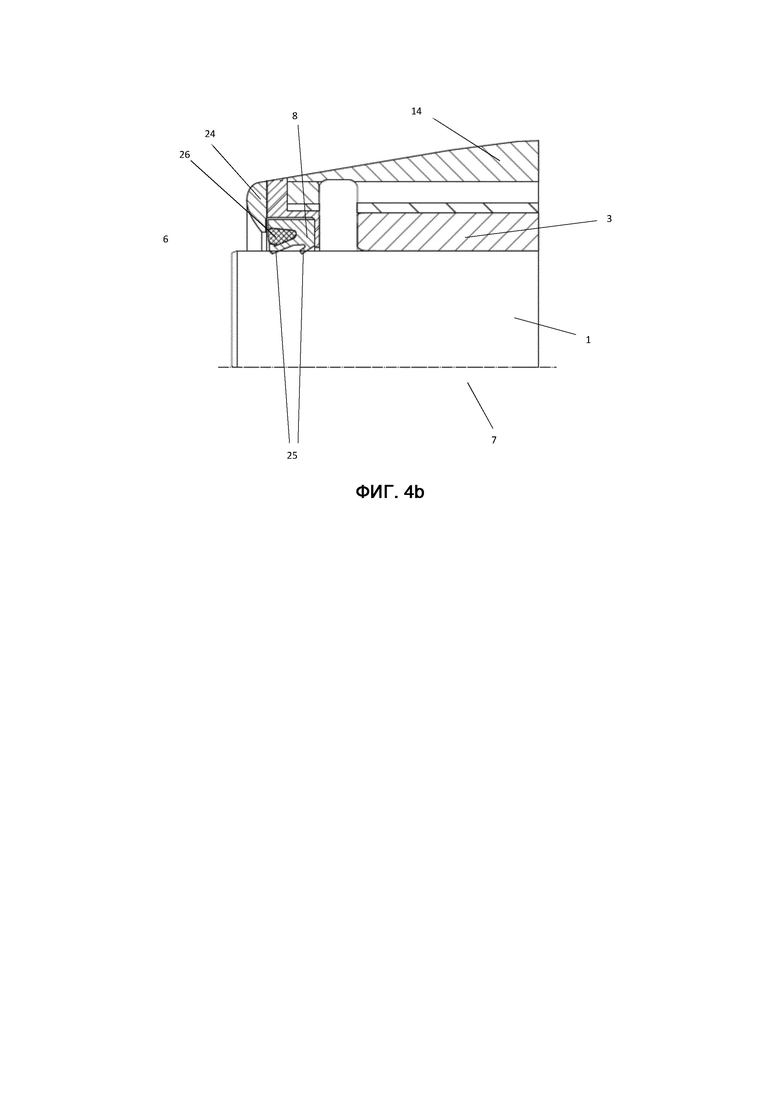

ФИГ. 4а и 4b - предпочтительные уплотнения.

Осуществление изобретения

На ФИГ. 1 показан рафинер, соответствующий уровню техники. Он содержит роторный диск 2, установленный на валу 1 в корпусе 19, при этом роторный диск 2 установлен с возможностью перемещения относительно вала 1 в осевом направлении 7. Суспензия волокнистого материала подается в рафинер 17 через загрузочную часть 12 и, проходя через отверстия 13 (не показаны) роторного диска 2, распределяется в помольном пространстве 6. Далее суспензия волокнистого материала размалывается в первом рабочем зазоре между роторным диском 2 и первым статорным диском 4 и во втором рабочем зазоре между роторным диском 2 и вторым статорным диском 5 и выходит из рафинера 17 через выпускную часть 18. На роторном диске 2 или на статорных дисках 4, 5 установлены сменные размалывающие пластины. Перестановочное устройство 20 позволяет перемещать второй статорный диск 5 в осевом направлении 7 и регулировать расстояние между статорными дисками 4, 5 или между роторным диском 2 и статорными дисками 4, 5. Возможность осевого перемещения роторного диска 2 на валу 1 позволяет осуществлять самостоятельное центрирование роторного диска 2 между статорными дисками 4, 5, при этом устанавливаются соразмерные рабочие зазоры. Этот вариант осуществления рафинера 17 не предусматривает возможности перемещения вала 1 в осевом направлении 7, при этом подшипниковый узел 3 вала выполнен в виде подшипников качения. Подшипниковый узел 3 вала и помольное пространство 6 явно отделены друг от друга. Подшипники качения смазываются масляной смазкой. Уплотнение 8 герметизирует помольное пространство 6 или загрузочную часть 12 относительно вала 1. Проникновение смазки в помольное пространство 6 предотвращается конструкцией, при этом суспензия волокнистого материала также не может попадать в контур смазки подшипников качения.

На ФИГ. 2 показан рафинер согласно изобретению с консольной опорой. При этом роторный диск 2 расположен на валу 1 в корпусе 19, роторный диск 2 жестко соединен с валом 1, и вал 1 установлен с возможностью перемещения в осевом направлении 7. Суспензия волокнистого материала подается в рафинер 17 через загрузочную часть 12 и распределяется, проходя через отверстия 13 (не показаны) роторного диска 2, в помольном пространстве 6. Далее суспензия волокнистого материала размалывается в первом рабочем зазоре между роторным диском 2 и первым статорным диском 4 и во втором рабочем зазоре между роторным диском 2 и вторым статорным диском 5 и выходит из рафинера 17 через выпускную часть 18. На роторном диске 2 или на статорных дисках 4, 5 установлены сменные размалывающие пластины. Перестановочное устройство 20 позволяет перемещать второй статорный диск 5 в осевом направлении 7 и регулировать расстояние между статорными дисками 4, 5 или между роторным диском 2 и статорными дисками 4, 5. Возможность осевого перемещения вала 1 и, таким образом, роторного диска 2, жестко соединенного с валом 1, позволяет осуществлять самостоятельное центрирование роторного диска 2 между статорными дисками 4, 5, при этом устанавливаются соразмерные рабочие зазоры. Для обеспечения перемещения вала 1 в осевом направлении 7 вал 1 посредством муфты 11 соединен с двигателем 10 (не показан), при этом муфта 11 может воспринимать перемещение вала 1 в осевом направлении 7. Вал 1 установлен консольным образом на подшипниковый узел 3 вала, при этом роторный диск 2 расположен снаружи от подшипникового узла 3 вала. Согласно изобретению подшипниковый узел 3 вала имеет гидравлическое соединение с помольным пространством 6. При этом подшипниковый узел 3 вала выполнен в виде подшипника 23 скольжения, смазываемого текучей средой, и при этом текучая среда - предпочтительно вода - служит в качестве смазочного материала в подшипниковом узле 3 вала и по меньшей мере частично может подаваться через подшипниковый узел 3 вала в помольное пространство 6. Уплотнение 8, установленное между подшипником 3 вала и помольным пространством 6, ограничивает количество текучей среды, которое проходит в соответствии с соотношением давлений между подшипником 3 вала и помольным пространством 6. Текучая среда предпочтительно целенаправленно подается из подшипникового узла 3 вала к помольному пространству 6. Это осуществляется за счет давления текучей среды в подшипниковом узле 3 вала, превышающего давление в помольном пространстве 6. Таким образом обеспечивается исключение попадания суспензии волокнистого материала или волокнистого материала из помольного пространства 6 в подшипниковый узел 3 вала. При этом существует возможность реализации уплотнения 8 с уплотняющей способностью, зависимой от направления потока текучей среды. Особенно предпочтительным является уплотнение 8, которое в случае прохождения потока текучей среды через подшипниковый узел 3 вала в помольное пространство 6 имеет уплотняющую способность, меньшую, чем в случае потока текучей среды, проходящего из помольного пространства 6 в подшипниковый узел 3 вала. Таким образом, при большем давлении в помольном пространстве 6 и меньшем давлении в подшипниковом узле 3 вала можно минимизировать или блокировать поток суспензии волокнистого материала из помольного пространства 6 в подшипниковый узел 3 вала. Рафинер 17 предпочтительно содержит также амортизирующий элемент 9, который связан с подшипником 3 вала. Амортизирующий элемент 9 расположен между роторным диском 2 и двигателем 10 (не показан) и предпочтительно между роторным диском 2 и муфтой 11. Амортизирующий элемент 9 может иметь гидравлическое соединение с подшипником 3 вала, при этом амортизирующий элемент 9 содержит амортизирующую область 15 и дроссельный элемент 16. Текучая среда, подаваемая в подшипниковый узел 3 вала, проходит через подшипниковый узел 3 вала и заполняет также амортизирующую область 15. Вследствие перемещения вала 1 в осевом направлении 7 объем амортизирующей области 15 может изменяться, при этом в случае увеличения объема амортизирующей области 15 текучая среда входит в амортизирующий элемент 9, а при уменьшении объема амортизирующей области 15 текучая среда выходит из амортизирующего элемента 9, при этом текучая среда через дроссельный элемент 16 втекает в амортизирующую область15 или вытекает из нее.

На ФИГ. 3 показан подробный вид консольного подшипникового узла 3 вала согласно изобретению. Текучая среда через входное отверстие 21 для текучей среды подается в подшипниковый узел 3 вала и проходит через подшипник 23 скольжения, смазываемый текучей средой, или заполняет амортизирующую область 15. Между подшипниковым узлом 3 вала и помольным пространством 6 расположено уплотнение 8, которое ограничивает количество текучей среды, проходящей в соответствии с отношениями давлений между подшипниковым узлом 3 вала и помольным пространством 6, при этом текучая среда большей частью отводится из подшипникового узла 3 вала через дренажное отверстие 22. Предпочтительно, чтобы текучая среда под действием более высокого давления текучей среды в подшипниковом узле 3 вала, чем давление в помольном пространстве 6, целенаправленно подавалась в направлении помольного пространства 6. Амортизирующий элемент 9 имеет гидравлическое соединение с подшипниковым узлом 3 вала, и содержит амортизирующую область 15 и дроссельный элемент 16. Дроссельный элемент 16, как показано на ФИГ. 3, соединен с валом 1, при этом амортизирующая область 15 ограничена валом 1, корпусом 14 подшипника и дроссельным элементом 16. Вследствие перемещения вала 1 в осевом направлении 7 объем амортизирующей области 15 может изменяться, при этом в случае увеличения объема амортизирующей области 15 текучая среда входит в амортизирующий элемент 9, а при уменьшении объема амортизирующей области 15 текучая среда выходит из амортизирующего элемента 9, при этом текучая среда через дроссельный элемент 16, соответственно, втекает в амортизирующую область 15 или вытекает из нее.

На ФИГ. 4а и 4b показано предпочтительное уплотнение 8 подшипникового узла 3 вала, которое обеспечивает уплотняющую способность, зависимую от направления потока текучей среды. Уплотнение 8 закрепляется в корпусе 14 подшипника при помощи крепежного элемента 24, при этом уплотнительные кромки 25 направляются в сторону вала 1. В соответствии с усеченно-конической формой уплотнительных кромок 25 в случае потока текучей среды, проходящего через подшипниковый узел 3 вала в помольное пространство 6, достигается уплотняющая способность, меньшая, чем в случае потока текучей среды, проходящего из помольного пространства 6 в подшипниковый узел 3 вала. Поток текучей среды, проходящий от основания к воображаемой вершине конуса усеченно-конической уплотнительной кромки 25 - и, таким образом, от подшипникового узла 3 вала в направлении помольного пространства 6, - приводит к растягиванию уплотнительной кромки 25, к подъему уплотнительной кромки 25 от вала 1 или по меньшей мере к уменьшению прижимного давления уплотнения 8 на вал 1, важного для уплотнения 8 и трения скольжения. При изменении направления потока на обратное, т.е. в случае потока текучей среды, проходящего от воображаемой вершины конуса к основанию усеченно-конической уплотнительной кромки 25 - или из помольного пространства 6 в направлении подшипникового узла 3 вала - текучая среда прижимает уплотнительную кромку 25 к валу 1, что приводит к увеличению прижимного давления уплотнительной кромки 25 на вал 1. На ФИГ. 4а представлено уплотнение 8 с двумя отдельно расположенными уплотнительными кромками 25. На ФИГ. 4b представлено уплотнение 8 с двумя уплотнительными кромками 25, при этом одна отдельно расположенная уплотнительная кромка 25 находится ближе к подшипниковому узлу 3 вала, а другая уплотнительная кромка 25, расположенная ближе к помольному пространству 6, не имеет полости 26, обращенной в сторону помольного пространства 6, вследствие чего предпочтительно исключается отложение волокнистого материала и возможное отверждение волокнистого материала в полости 26, обращенной в сторону помольного пространства 6.

Таким образом, настоящее изобретение обладает множеством достоинств. Особенно полезным является низкий износ роторных дисков и статорных дисков - и, в частности, размалывающих пластин, установленных на этих дисках, что обеспечивается очень легким ходом роторного диска при регулировании его положения, сохраняющимся также в условиях непрерывного режима работы. При этом решение согласно изобретению позволяет исключить загрязнение волокнистым материалом области уплотнения и подшипникового узла. Кроме того, подшипник согласно изобретению исключает опасность загрязнения масляной смазкой суспензии волокнистого материала, поскольку подшипник может работать без применения масляной смазки, и, кроме того, исключается или минимизируется опасность загрязнения подшипника волокнистым материалом. Подшипник согласно изобретению позволяет также получать более компактный вариант осуществления рафинера и прежде всего уменьшить габаритную длину.

Перечень ссылочных обозначений

(1) Вал

(2) Роторный диск

(3) Подшипник вала

(4) Первый статорный диск

(5) Второй статорный диск

(6) Помольное пространство

(7) Осевое направление

(8) Уплотнение

(9) Амортизирующий элемент

(10) Двигатель

(11) Муфта

(12) Загрузочная часть

(13) Отверстия

(14) Корпус подшипника

(15) Амортизирующая область

(16) Дроссельный элемент

(17) Рафинер

(18) Выпускная часть

(19) Корпус

(20) Перестановочное устройство

(21) Отверстие для входа текучей среды

(22) Дренажное отверстие

(23) Подшипники скольжения, смазываемые текучей средой

(24) Крепежный элемент

(25) Уплотнительная кромка

(26) Полость

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСТУПЕНЧАТАЯ ТУРБИНА, ПРЕДПОЧТИТЕЛЬНО ДЛЯ ЭЛЕКТРОСТАНЦИЙ, РАБОТАЮЩИХ ПО ОРГАНИЧЕСКОМУ ЦИКЛУ РЕНКИНА | 2016 |

|

RU2716932C2 |

| УСОВЕРШЕНСТВОВАННАЯ ТУРБИНА ДЛЯ РАСШИРЕНИЯ ГАЗА/ПАРА | 2010 |

|

RU2528888C2 |

| ГАЗООЧИСТНОЙ СЕПАРАТОР | 2009 |

|

RU2501592C2 |

| ГЕРМЕТИЧНО УПЛОТНЕННЫЙ ДЕМПФЕРНЫЙ УЗЕЛ И СПОСОБ ЕГО СБОРКИ | 2014 |

|

RU2658620C2 |

| ГАЗООЧИСТНОЙ СЕПАРАТОР | 2012 |

|

RU2522407C2 |

| ГАЗООЧИСТНОЙ СЕПАРАТОР | 2009 |

|

RU2492935C1 |

| Электрическая машина с вентиляторным охлаждением и с компенсацией осевой нагрузки | 2014 |

|

RU2653862C2 |

| ГАЗООЧИСТНОЙ СЕПАРАТОР | 2012 |

|

RU2516553C2 |

| ГАЗООЧИСТНОЙ СЕПАРАТОР | 2012 |

|

RU2494819C1 |

| ГАЗООЧИСТНОЙ СЕПАРАТОР | 2012 |

|

RU2495725C1 |

Изобретение относится к рафинеру для измельчения волокнистых материалов, содержащему вал (1), роторный диск (2), жестко соединенный с валом (1), и подшипниковый узел (3) вала, при этом роторный диск (2) расположен между двумя статорными дисками (4, 5) с образованием помольного пространства (6) между роторным диском (2) и статорными дисками (4, 5), и при этом вал (1) установлен с возможностью перемещения в осевом направлении (7). Рафинер отличается тем, что подшипниковый узел (3) вала имеет гидравлическое соединение с помольным пространством (6). Это позволяет получать низкий износ роторного диска и статорных дисков и в частности размалывающих пластин, установленных на этих дисках, даже при непрерывном режиме работы. 12 з.п. ф-лы, 4 ил.

1. Рафинер для измельчения волокнистых материалов в суспензии волокнистого материала, содержащий вал (1), роторный диск (2), жестко соединенный с валом (1), и подшипниковый узел (3) вала, при этом роторный диск (2) расположен между двумя статорными дисками (4, 5) с образованием помольного пространства (6) между роторным диском (2) и статорными дисками (4, 5), причем вал (1) установлен с возможностью перемещения в осевом направлении (7), причем по меньшей мере один статорный диск (4, 5) установлен с возможностью перемещения в осевом направлении (7), при этом предусмотрена возможность регулирования размера помольного пространства (6) путем изменения расстояния между статорными дисками (4, 5), и при этом роторный диск (2) установлен с возможностью перемещения между статорными дисками (4, 5) путем перемещения вала (1) в осевом направлении (7), отличающийся тем, что подшипниковый узел (3) вала имеет гидравлическое соединение с помольным пространством (6).

2. Рафинер по п. 1, отличающийся тем, что роторный диск (2) жестко соединен с валом (1) внутри или снаружи от подшипникового узла (3) вала.

3. Рафинер по п. 1 или 2, отличающийся тем, что подшипниковый узел (3) вала выполнен в виде подшипника (23) скольжения, смазываемого текучей средой, при этом предусмотрена возможность подачи текучей среды, предпочтительно воды, через подшипниковый узел (3) вала в помольное пространство (6).

4. Рафинер по одному из пп. 1-3, отличающийся тем, что между помольным пространством (6) и подшипниковым узлом (3) вала расположено уплотнение (8).

5. Рафинер по п. 4, отличающийся тем, что уплотнение (8) имеет уплотняющую способность, зависимую от направления потока текучей среды.

6. Рафинер по п. 5, отличающийся тем, что в случае потока текучей среды, проходящего через подшипниковый узел (3) вала в помольное пространство (6), уплотнение (8) имеет уплотняющую способность, меньшую, чем в случае потока текучей среды, проходящего из помольного пространства (6) в подшипниковый узел (3) вала.

7. Рафинер по одному из пп. 1-6, отличающийся тем, что амортизирующий элемент (9) связан с подшипниковым узлом (3) вала, при этом амортизирующий элемент (9) расположен между роторным диском (2) и двигателем (10), предпочтительно между роторным диском (2) и муфтой (11), и при этом муфта (11) расположена между роторным диском (2) и двигателем (10).

8. Рафинер по п. 7, отличающийся тем, что амортизирующий элемент (9) имеет гидравлическое соединение с подшипниковым узлом (3) вала.

9. Рафинер по п. 1, отличающийся тем, что предусмотрена возможность подачи суспензии волокнистого материала в помольное пространство (6) через загрузочную часть (12) или через вал (1).

10. Рафинер по п. 9, отличающийся тем, что роторный диск (2) содержит отверстия (13), при помощи которых в помольном пространстве (6) предусмотрено равномерное распределение суспензии волокнистого материала, подаваемой через загрузочную часть (12) или через вал (1).

11. Рафинер по п. 1, отличающийся тем, что вал (1) соединен с двигателем (10) посредством муфты (11), при этом предусмотрена возможность восприятия муфтой (11) перемещения вала (1) в осевом направлении (7).

12. Рафинер по п. 11, отличающийся тем, что муфта (11) выполнена в виде зубчатой муфты с круговыми зубьями, в которой предусмотрена возможность радиального и/или осевого перемещения вала.

13. Рафинер по одному из пп. 1-12, отличающийся тем, что вал (1) установлен исключительно на подшипниках (23) скольжения, смазываемых текучей средой.

| Дисковая мельница | 1989 |

|

SU1724769A1 |

| 0 |

|

SU267306A1 | |

| CH 410612 A, 31.03.1966 | |||

| ДИСКОВАЯ МЕЛЬНИЦА | 0 |

|

SU303796A1 |

| US 4700900 A1, 20.10.1987. | |||

Авторы

Даты

2024-08-20—Публикация

2021-03-12—Подача