Изобретение относится к области общего машиностроения, а именно к разъемным соединениям корпусов. Изобретение решает задачи, характерные для пироболтов, то есть обеспечивает прочное соединение двух деталей, разрушаемое по команде, переданной посредством электрического сигнала. В отличие от пироболтов, соединение не использует взрывчатые вещества, не провоцирует удары при срабатывании, не требует специальных условий хранения. Также достигается значительное сокращение числа деталей, формирующих соединение, что обеспечивает повышение надежности и снижение стоимости изготовления. Конструкция разрушаемого болта может быть унифицирована с типоразмерным рядом обычных болтов с шестигранной или любой другой головкой, за исключением необходимости введения дополнительного усиления под головкой, что позволяет максимально упростить компоновку разделяемого стыка.

Уровень техники

Задача разделения отсеков чаще всего возникает в аэрокосмической технике. Для надежной фиксации крупногабаритных отсеков ракеты, самолета или другого летательного аппарата друг с другом используются различные механизмы, так или иначе стягивающие два опорных шпангоута друг с другом. В заданный момент времени эти механизмы должны разрушаться, желательно одновременно, после чего происходит разделение отсеков либо с помощью толкателей, либо с помощью включения двигателей на одной или обеих разделившихся частях. Основными требованиями к таким разрушаемым соединениям являются, с одной стороны, высокая прочность и надежность до разрушения, и с другой стороны - предсказуемое и надежное срабатывание после команды на разделение. Несмотря на то, что системы разделения наиболее востребованы в аэрокосмической области, они находят применение и в других отраслях техники.

Чаще всего задача разделения по стыку решается с помощью пиротехнических устройств. В этой области предложено множество решений, отличающихся сложностью и надежностью конструкции, точностью срабатывания и другими показателями. В качестве примера можно привести «Устройство соединения корпусов отсеков летательного аппарата» RU 2781377 C1 (опубликовано 11.10.2022) или «Устройство для соединения и последующего разделения элементов конструкции» RU 2728907 C1 (опубликовано 03.08.2020). В обоих случаях разрушение стягивающих элементов происходит в результате перемещения ножа, двигающегося под действием газов, образовавшихся при подрыве вышибного заряда. Поскольку пиротехническая актуация подобных устройств реализуется набиолее простым образом, термин «пироболт» или «пирочека» фактически стал синонимом любого разрывного соединения.

Однако, применение пироболтов ограничено из-за опасности взрыва. Разумеется, корпус, в котором находится взрывчатое вещество, надежно изолирует взрыв, однако детонация - неконтролируемый процесс, и сигнал, поданный для срабатывания пироболта, невозможно отменить за время его распространения от командного устройства до непосредственно взрывного патрона. Во многих случаях существует риск выдачи ложного сигнала на разделение. Он может возникнуть как из-за ошибки оператора, так и в результате действия внешних факторов, например, электростатического разряда или действия ионизирующих излучений, при достаточно высоких дозовых нагрузках. Кроме того, взрывчатые вещества обычно требуют соблюдения особых условий хранения и определенной осторожности при обращении с ними. Наконец, не существует способа надежно удостовериться в том, что пиротехническое изделие действительно сработает тогда, когда это потребуется, поскольку срабатывание уничтожает изделие. В связи с этим, надежность пироболтов определяется на основании отстрела части от общей партии поставки. Это, в свою очередь, создает опасность пропуска брака из-за случайности формирования выборки для испытаний, а также увеличивает стоимость конечного изделия, так как часть изготовленных изделий будет заведомо уничтожена. Это также создает трудности при многократном контроле качества, предусмотренном во многих ответственных случаях (например, при сочетании выходного контроля на предприятии-изготовителе и входного контроля у потребителя).

Перечисленные недостатки пиротехнических систем побуждают к разработке систем разделения, основанных на других принципах.

«Соединительно-разъединительное устройство, соединительно-разъединительная система и способ соединения и разъединения» (RU 2012134918 A, WO 2011102393 A1, а также вариант аналогичной конструкции WO 2011102448 А1, опубликованы 25.11.2011) обеспечивает соединение двух шпангоутов стяжной лентой, которая высвобождается поворотом одного запорного устройства, например, с помощью электромотора. Это устройство занимает промежуточное положение между стыковочными устройствами и разрывными болтами, поскольку содержит достаточно много деталей, и использует для срабатывания весьма сложный узел электропривода. Оно безопасно при применении, способно обеспечить надежное сцепление соединяемых шпангоутов, и может использоваться многократно без необходимости ремонта или восстановления, а в случае ошибочной подачи сигнала на срабатывание существует достаточное время, чтобы отменить операцию. Однако, привод поворота для такого устройства неизбежно будет обладать достаточно большой массой сравнительно с силой стягивания фланцев, и плохо защищен от случайных воздействий вроде ударов по корпусу, замыкания электрических цепей на корпус, вибраций и перегрузок.

Изобретение «Burn wire release mechanism for spacecraft and terrestrial applications)) US 10351269 B2 (опубликовано 19.03.2019) использует пережигаемый трос для удержания соединения в замкнутом состоянии. Этот метод более безопасен, чем использование взрывчатых веществ, так как не создает опасности взрыва, однако ему присущи те же недостатки, связанные с подтверждением надежности и возможностью ложного срабатывания.

Изобретение «Payload launch lock mechanism» US 8708322 B2 (опубликовано 29.04.2014) представляет собой удачную реализацию функционала пироболта в похожем габарите, со схожей степенью надежности и массового совершенства, но без применения пиротехники. Сущность изобретения состоит в том, что стяжной болт, создающий усилие сжатия двух соединяемых фланцев, прижимает асимметричную гайку, которая может поворачиваться вокруг оси болта. Если болт прочно затянут, выступ на гайке прижимает ответный шпангоут к плоскости стыка. Растяжение тела болта приводит к освобождению гайки, а наличие винтовых нарезов в корпусе гайки обеспечивает ее поворот вокруг тела болта, в результате чего прижимной язычок снимается со шпангоута, который он удерживал, и соединение разнимается. Растяжение тела болта производится с помощью нагрева втулки, надетой на болт, и выполненной из материала с памятью формы (или же просто со сравнительно большим коэффициентом линейного термического расширения). Поскольку нагрев втулки не происходит мгновенно, и в то же время может быть точно отрегулирован при наличии простых датчиков температуры, таких как термопары, процесс разделения является управляемым. Это позволяет, с одной стороны, достичь хорошей одновременности срабатывания замков, если в конструкции их несколько, а с другой стороны обеспечивает необходимое время реакции на случай ошибочной выдачи команды на разделение. Отмена нагрева втулки-актуатора приводит к восстановлению исходного состояния соединения, без каких-либо последствий для системы в целом. Благодаря использованию материала с памятью формы, возможны многократные испытания соединения без разрушения и без деградации его свойств. Важным преимуществом является возможность использования стандартных крепежных болтов, что облегчает проектирование и расчет стыка, так как могут использоваться широко известные и простые расчетные зависимости для обычного болтового фланцевого соединения, а также доступные справочные данные по свойствам стандартного крепежа.

Тем не менее, рассмотренная конструкция с использованием материала с памятью формы обладает и рядом недостатков.

Наиболее существенным недостатком является низкая скорость срабатывания. Поскольку поворот запорной гайки осуществляется тем же актуатором, что и растяжение (ослабление) болта, быстрый поворот априори невозможен - слишком быстрое растяжение болта приведет не к упругой деформации стержня, как планировалось, а к ударному разрушению. Таким образом, при разделении стыка снятие стягивающей нагрузки происходит постепенно. Если стык во время разделения остается ненагруженным, это не приводит к негативным последствиям. Однако, если используется разделение под нагрузкой, например, с помощью пружинных толкателей или «горячее разделение» ступеней за счет работы реактивных двигателей, в процессе разделения возникает ситуация, когда площадь контакта гайки и прижимаемого шпангоута достаточно мала, но не равна нулю. В итоге происходит разрушение или материала шпангоута, или материала гайки, и процесс разделения выходит из-под контроля, поскольку нельзя предсказать заранее, какое из соединений не выдержит первым. Разрушение одного соединения увеличивает нагрузку на все остальные, которые также разрушаются в случайном порядке, в зависимости от фактической площади соприкосновения гайки и шпангоута, качества изготовления и локальных свойств материалов. В конечном счете вместо плавного разделения наблюдается разделение с разрушением.

Также, несмотря на сравнительную простоту и компактность, соединение с актуатором с памятью формы все же значительно больше по своим габаритам, чем обычный болт, и содержит 10 деталей, помимо соединяемых шпангоутов. В то же время, минимальное количество деталей для формирования неразрушаемого соединения - 1 (собственно болт). Для разрушаемого соединения, теоретически, достаточно четырех деталей (две части болта, расталкивающая их пружина или другой актуатор, и запорный элемент). Используемая в соединении гайка вынужденно имеет значительно большие габариты, чем обычная шестигранная гайка для болта соответствующего типоразмера. Поскольку кроме резьбового отверстия для установки разрывного болта требуется опорный поясок для актуатора и пружины, с направляющим стаканом для пружины, изготовление опорного шпангоута в значительной степени усложняется. В целом, уровень сложности конструкции разрывного болта требует разработки специальных фланцев, которые будут работать совместно с ним.

Настоящее изобретение направлено на устранение недостатков, присущих каждому из известных решений, описанных выше. Поскольку этого невозможно достичь внесением изменений в конструкцию известных соединений, настоящее изобретение не имеет прототипа. Тем не менее, решение US 8708322 B2 представляется наиболее удачным из известных, поскольку устраняет почти все недостатки, присущие разрывному болту по сравнению с обычным болтом. Основной идеей известного решения является использование хорошо контролируемого и эффективного процесса - нагрева и связанного с ним изменения кристаллической решетки - для акутации соединения. Настоящее изобретение также использует нагрев для актуации.

Раскрытие сущности изобретения

Целью настоящего изобретения является реализация простого и надежного соединения двух деталей, наиболее близкого по форме, габаритам и принципу действия к обычному болтовому соединению, но способному к быстрому и контролируемому разрушению по внешней команде.

Краткое описание чертежей

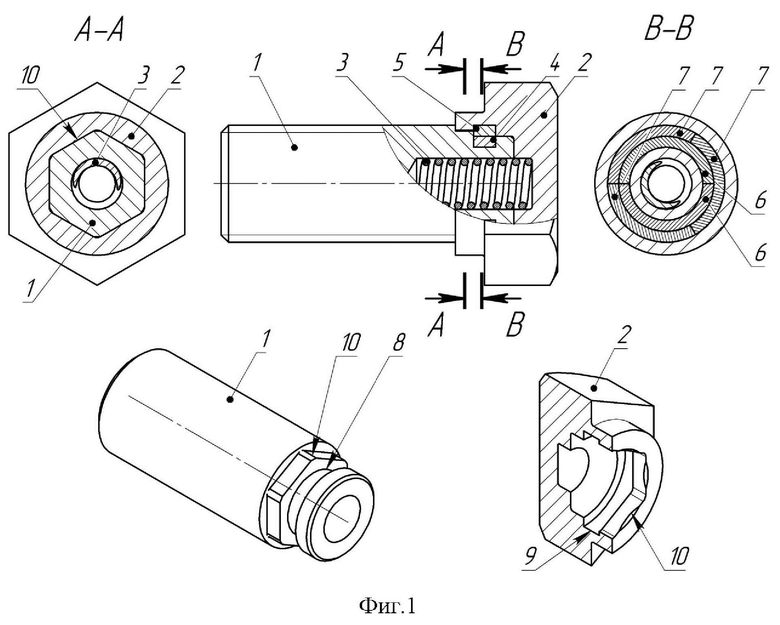

Сущность изобретения поясняется на фиг. 1, где показано соединение в сборе, а также основные сечения и две составных части разрушаемого болта (стержень и головка).

Осуществление изобретения

Разрывной болт состоит из пяти частей: стержня 1, головки 2, пружины сжатия 3, наружного запорного кольца 4 и внутреннего запорного кольца 5. Стержень 1 и головку 2 болта изготавливают из нержавеющей стали или алюминия в предлагаемом осуществлении изобретения, однако они могут быть изготовлены и из другого материала, при соблюдении условий выбора материала, раскрываемых далее. Пружину 3 изготавливают из любого материала и она имеет любую конструкцию, обеспечивающую основное свойство, используемое в настоящем изобретении, а именно пружина 3 должна создавать достаточную силу для расталкивания стержня 1 и головки 2 в отсутствие контакта между кольцами 4 и 5 (или, что то же самое, в отсутствие этих колец). Кольца 4 и 5 изготавливают из одного и того же материала, в предлагаемом осуществлении изобретения они изготовлены из эвтектического сплава олова и свинца, имеющего температуру плавления +183°С.

Условия выбора материалов для разрывного болта следующие:

- в расплавленном виде материал кольца не должен смачивать материал стержня и материал головки,

- прочность материалов головки и стержня не должна существенно снижаться при нагреве до температур, соответствующих расплавлению материала кольца,

- желательно, чтобы коэффициент линейного термического расширения кольца был больше, чем у стержня и головки (реализовано в рассматриваемой реализации изобретения),

- сопротивление срезу и разрыву у материала стержня и головки должно быть больше, чем у материала кольца, при температуре нормальной эксплуатации соединения,

- пружина не должна разрушаться при нагреве до температуры плавления кольца.

Для обеспечения собираемости кольцо 4 изготавливают из двух одинаковых сегментов 6, а кольцо 5 - из трех одинаковых сегментов 7. Наиболее удобным способом изготовления сегментов колец является литье в форму под давлением. После изготовления сегменты 6 устанавливают с двух сторон в проточку 8, и соединяют пайкой, после чего возможные наплывы и заусенцы устраняют механически (например, полировкой или другим абразивным инструментом). Сегменты 7 устанавливают, друг за другом, в проточку 9. Поскольку их обработка по месту затруднена, желательно выполнять их с небольшим гарантированным зазором по внутреннему радиусу. Для фиксации сегментов 7 в проточке 9 достаточно вставить стержень 1 в головку 2. Для передачи момента затяжки предусмотрен шестигранный ключ 10, выполненный на стержне и головке болта. Поскольку разрывной болт рассчитан на меньшее усилие, чем обычный высокопрочный болт, для передачи достаточного усилия затяжки может использоваться меньшая площадь, чем для реального болта с тем же типоразмером.

Зазоры между стержнем 1 и головкой 2 при изготовлении устанавливают равными одному или нескольким десяткам микрон, в зависимости от типоразмера болта. Зазор должен быть минимально возможным с учетом обеспечения собираемости и технологичности изготовления деталей.

После установки всех составных частей болта, головку прижимают к стержню, преодолевая усилие пружины 3, и нагревают соединение до расплавления колец 4 и 5. Для обеспечения равнопрочности соединения желательно выполнять нагрев, располагая ось стержня вертикально. Завершение нагрева определяют либо непосредственным измерением температуры головки в зоне нагрева, например, с помощью тепловизора, либо по регистрации скачка температуры, вызванного расплавлением материала. В последнем случае калибровка термометра не требуется, и достаточно регистрации любого сигнала, связанного с температурой (например, изменения электрического сопротивления или термо-ЭДС). После обнаружения факта расплавления колец соединению дают остыть до комнатной температуры, после чего болт может использоваться как обычное крепежное изделие.

Для разрушения болта достаточно вновь нагреть его головку.

Для повторного использования болта достаточно вновь отлить и установить на место кольца 4 и 5.

Плавление, как правило, сопровождается расширением материала. Поскольку в расплавленном виде материал колец не смачивает материал стержня и головки болта, расплавленное кольцо будет стремиться принять торообразную форму, с учетом ограничений, налагаемых геометрией проточки. При этом благодаря капиллярному давлению в зазорах между стержнем и головкой проникновения материала кольца в проточку не происходит. Таким образом, после застывания колец они образуют единый запорный элемент, плотно прижатый ко всем поверхностям, образующим проточки в головке и стержне винта. Даже при отсутствии ключа 10 проворот головки относительно стержня затруднен из-за того, что кольцо «схватывается» с микронеровностями на поверхности проточек. Прочность оловянно-свинцового припоя значительно уступает стали, из которой выполнен болт, однако достаточна для передачи заметных усилий. Фактически, оказывается возможным создать разрывной болт в типоразмере обычного болта, обеспечивающий прочность, соответствующую в три раза меньшему обычному болту. То есть, например, разрывной болт типоразмера М24 обеспечивает такую же прочность, как и обычный, не разрывной болт типоразмера М8, при условии изготовления стержня и головки обоих болтов из нержавеющей стали. Несущая способность обычного болта пропорциональна квадрату его диаметра, тогда как несущая способность предлагаемого разрывного болта пропорциональна произведению среднего диаметра кольца на его толщину. Таким образом, при одновременом изменении всех размеров болта в одинаковое число раз, что реализовано в стандартном типоразмерном ряду крепежа, отношение несущей способности разрывного болта к несущей способности обычного болта никак не изменится.

Таким образом, предлагаемый разрывной болт имеет, внешне, ту же конструкцию, что и обычный болт, и может применяться с использованием тех же норм проектирования, с поправкой на несущую способность.

Благодаря достаточно малой толщине кольца его температура во всех точках одинакова с высокой точностью, в результате чего разрыв болта всегда происходит достаточно быстро. Сравнительно малые габариты, и, следовательно, малая теплоемкость болта обеспечивают удобство контроля температуры, так что возможно обеспечить одинаковую температуру на всех разрывных болтах, которые предполагается разрушить. В результате обеспечиваются хорошие показатели одновременности срабатывания. При этом сам процесс срабатывания может быть растянут во времени в достаточной степени, чтобы обеспечить защиту от ложных сигналов и ошибок оператора.

Возможность использования только металлических материалов, причем из сравнительно инертных металлов, обеспечивает безопасность эксплуатации и хранения изделия. При условии изготовления из нержавеющей стали, предлагаемый разрывной болт будет работоспособным даже после извлечения из почвы после того, как он проведет в ней достаточно долгое время.

Как видно из фиг. 1, предлагаемый разрывной болт содержит минимально необходимое для работы число деталей. Это обеспечивает его исключительную надежность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Быстродействующее устройство для разделения отсеков | 2023 |

|

RU2819664C1 |

| Детонационное устройство для соединения и последующего разделения элементов конструкции ракет и космических аппаратов | 2019 |

|

RU2729494C1 |

| Комбинированный разрывной замок с ножом для бортовых систем разделения | 2022 |

|

RU2783638C1 |

| Устройство разделяемого соединения корпусов отсеков летательного аппарата | 2023 |

|

RU2819152C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ И ПОСЛЕДУЮЩЕГО РАЗДЕЛЕНИЯ ЭЛЕМЕНТОВ КОНСТРУКЦИИ | 2010 |

|

RU2426676C1 |

| Устройство для разделения элементов конструкции | 2018 |

|

RU2679520C1 |

| Разъёмное соединение с потайной головкой | 2018 |

|

RU2700137C1 |

| Устройство соединения корпусов отсеков летательного аппарата | 2021 |

|

RU2781377C1 |

| СИСТЕМА РОБОТИЗИРОВАННОЙ СБОРКИ КРУПНОГАБАРИТНЫХ ФЕРМ, В ТОМ ЧИСЛЕ НА ОРБИТЕ ЗЕМЛИ ИЛИ ЛУНЕ | 2021 |

|

RU2790311C2 |

| РАЗЪЕМНОЕ СОЕДИНЕНИЕ | 1992 |

|

RU2040710C1 |

Изобретение относится к области общего машиностроения, а именно к разъемным соединениям корпусов. Разрывной болт состоит из стержня болта, головки болта, пружины и двух концентричных друг другу колец. Внутреннее кольцо образовано из двух сегментов, а внешнее кольцо образовано из трех сегментов, причем внутреннее кольцо установлено в наружную проточку на стержне болта, а внешнее кольцо установлено во внутреннюю проточку на головке болта. Материалы стержня, головки и пружины выполнены с возможностью сохранения прочности и эксплуатационных свойств при нагреве до температуры плавления материала колец. Стержень и головка болта с установленными на них кольцами входят друг в друга с минимально возможными зазорами, но гарантированно без натяга, а внутреннее и внешнее кольца выполнены с возможностью сплавления в единый запорный элемент, причем в расплавленном виде материал колец не смачивает материал стержня и материал головки. Технический результат: реализация простого и надежного соединения двух деталей, наиболее близкого по форме, габаритам и принципу действия к обычному болтовому соединению, но способного к быстрому и контролируемому разрушению по внешней команде. 2 з.п. ф-лы, 1 ил.

1. Разрывной болт, состоящий из стержня болта, головки болта, пружины и двух концентричных друг другу колец, причем внутреннее кольцо образовано из двух сегментов, а внешнее кольцо образовано из трех сегментов, при этом:

– материалы стержня, головки и пружины выполнены с возможностью сохранения прочности и эксплуатационных свойств при нагреве до температуры плавления материала колец,

– внутреннее кольцо установлено в наружную проточку на стержне болта, а внешнее кольцо установлено во внутреннюю проточку на головке болта,

– стержень и головка болта с установленными на них кольцами входят друг в друга с минимально возможными зазорами, но гарантированно без натяга, а внутреннее и внешнее кольца выполнены с возможностью сплавления в единый запорный элемент, причем в расплавленном виде материал колец не смачивает материал стержня и материал головки.

2. Разрывной болт по п.1, отличающийся тем, что на стержне и головке болта дополнительно предусмотрен шестигранный ключ, передающий момент затяжки болта.

3. Разрывной болт по п.1, 2, отличающийся тем, что в головке и/или стержне болта выполнена полость, в которую установлена сжатая пружина, расталкивающая головку и стержень в случае расплавления запорного элемента.

| US 8708322 B2, 29.04.2014 | |||

| Герметичное резьбовое соединение | 1990 |

|

SU1751475A2 |

| Резьбовое соединение Петрова Е.Н. | 1980 |

|

SU1028911A1 |

| УСТРОЙСТВО ДЛЯ ДИСТАНЦИОННОГО КОНТРОЛЯ ТЕМПЕРАТУРНОГО СОСТОЯНИЯ БУКС ТРАНСПОРТНЫХ СРЕДСТВ | 2003 |

|

RU2220866C1 |

Авторы

Даты

2024-08-27—Публикация

2024-02-26—Подача