Изобретение относится к ракетно-космической технике, а именно к жидкостным ракетным двигателям, их камерам и газогенераторам.

В настоящее время одними из основных направлений развития ракетно-космической техники являются снижение стоимости выведения полезной нагрузки и повышение скорости изготовления для оперативного удовлетворения потребностей по выводу полезной нагрузки. В стоимости выведения полезной нагрузке и цикле изготовления средств выведения основная часть относится к двигателям, а в двигателе - к его камерам.

Из уровня техники известны способ изготовления и конструкция смесительной головки камер сгорания (КС) жидкостных ракетных двигателей (ЖРД), включающие изготовление корпуса, огневого и промежуточного днищ, форсунок как отдельных элементов, последующую сборку блока форсунок и смесительной головки под пайку. Крепление форсунок к днищам смесительной головки производят с помощью высокотемпературной пайки, крепление отдельных элементов осуществляется при помощи сварки (В.А. Моисеев и др. Технология производства жидкостных ракетных двигателей, Изд-во МГТУ им. Н.Э. Баумана, 2008, стр. 182-183; Конструкция и проектирование жидкостных ракетных двигателей. Под. ред. Г.Г. Гахуна, М.: Машиностроение, 1989, стр. 130-131; В.В. Воробей, В.Е. Логинов. Технология производства жидкостных ракетных двигателей, М.: Изд-во МАИ, 2001, стр. 20).

Недостатком такой конструкции являются:

- высокая трудоемкость процесса изготовления и сборки;

- сложность обеспечения высокого качества при одновременной пайке большого числа форсунок по нескольким поверхностям;

- необходимость повторной пайки форсунок для обеспечения прочности и герметичности паяного шва (Патент РФ №2560117, F02R 9/52, 20.08.2015).

Изготовление деталей смесительной головки камеры также возможно на 3D-принтере с применением аддитивных технологий (А.Н. Коваленко, Л.Ф. Ивченко, Ю.В. Блишун. Внедрение аддитивных технологий для изготовления деталей ЖРД // Космическая техника Ракетное вооружение. Space Technology. Missile Armaments. 2018. С. 49-56), что снимает ряд ограничений традиционной технологии. Считается, что форсунки и огневое днище целесообразно создавать при помощи механической обработки (точения, фрезерования, сверления в листовой заготовке). С последующей пайкой с деталями, изготовленными с применением аддитивных технологий. Это связано с тем, что при наиболее выгодном с точки зрения обеспечения качества поверхности огневого днища направлении выращивания - форсунками вверх, из-за ограничения аддитивных технологий невозможно вырастить поверхность огневого днища, противоположную поверхности со стороны камеры сгорания, без использования дополнительных поддерживающих элементов, которые либо необходимо удалять, что повышает трудоемкость изготовления, либо ввести в состав конструкции, что повышает ее массу. Кроме того, этот способ изготовления из-за наличия пайки обладает следующими недостатками:

- высокая трудоемкость процесса изготовления и сборки;

- сложность обеспечения высокого качества при одновременной пайке большого числа форсунок по нескольким поверхностям;

- необходимость выполнения повторной пайки форсунок для обеспечения прочности и герметичности паяного шва.

Аналог изобретения

В соответствии с патентом (US 10527003 D1, Rocket engine thrust chamber, injector, and turbopump) представлена смесительная головка, адаптированная под изготовление с применением аддитивных технологий, в которой применены однокомпонентные струйные форсунки и специальные каналы, обеспечивающие подвод рабочего тела к группам форсунок. Представленная в патенте смесительная головка обладает следующими недостатками:

- при изготовлении с применением аддитивных технологий требуется применение специальных поддерживающих элементов;

- конструкция может быть использована только для однокомпонентных струйных форсунок, что может привести к высокочастотной неустойчивости работы камеры, особенно для двигателей больших тяг с высокими давлениями в камере сгорания;

- в конструкции не реализована возможность аддитивного изготовления огневого днища смесительной головки без дополнительных поддерживающих элементов, которые потребуется удалять при окончательном изготовлении;

- предполагается отдельное изготовление смесительной головки корпуса;

- использование вместо промежуточного днища, разделяющего полости форсунок окислителя и горючего, специальных каналов подвода окислителя и горючего приводит к неравномерности гидравлического сопротивления и разности давления на входе в каждую из форсунок.

Задачей предлагаемого изобретения является устранение указанных недостатков, расширение возможностей при изготовлении и проектировании смесительных головок как камер, так и газогенераторов ЖРД, далее называем их обобщенно - смесительная головка ЖРД.

Техническим результатом изобретения является повышение качества и производительности при изготовлении смесительных головок ЖРД за счет расширения возможностей по проектированию с применением прямого подвода энергии и материала (аддитивных технологий).

Технический результат достигается за счет того, что при изготовлении смесительной головки жидкостного ракетного двигателя, состоящей из корпуса, огневого и промежуточного днищ, множества форсунок, расположенных на головке, полостей между огневым и промежуточным днищами, промежуточным днищем и корпусом, формирование смесительной головки в единый блок осуществляют путем одновременного или последовательного получения с применением аддитивных технологий с прямым подводом энергии и материала корпуса, огневого и промежуточного днищ, форсунок, расположение которых задается при проектировании, формирование необходимых полостей для поступления компонентов полостей происходит в процессе изготовления смесительной головки, причем соединение внешних поверхностей форсунок с корпусом, огневым и промежуточным днищами осуществляют по коническим и/или криволинейным поверхностям, а при изготовлении смесительной головки ее располагают огневым днищем вверх.

При изготовлении смесительную головку могут располагать под углом не более 60° по отношению к горизонтальной плоскости.

Для изготовления всех деталей смесительной головки могут использовать круглые гранулы из стали, никелевого или медного сплава размером не более 100 мкм.

При изготовлении смесительной головки используют один или несколько источников лазерного излучения мощностью не более 5 кВт каждый.

В другом варианте изготовления смесительной головки ЖРД, состоящей из огневого и промежуточного днищ, множества форсунок, расположенных на головке, полости между огневым и промежуточным днищами, формирование смесительной головки в единый блок осуществляют путем одновременного или последовательного получения с применением аддитивных технологий с прямым подводом энергии и материала огневого им промежуточного днищ, форсунок, расположение которых задается при проектировании, формирование необходимых для поступления компонентов полостей происходит в процессе изготовления смесительной головки, причем соединение внешних поверхностей форсунок с огневым и промежуточным днищами осуществляют по коническим и/или криволинейным поверхностям, а при изготовлении смесительной головки ее располагают огневым днищем вверх.

Технический результат достигается за счет того, что в смесительной головке ЖРД, состоящей из корпуса, огневого и промежуточного днищ, множества форсунок, расположенных на головке, полостей между огневым и промежуточным днищами, промежуточным днищем и корпусом, все составные части головки объединены в единую деталь, причем переход от форсунок к огневому и промежуточному днищам осуществляется с помощью конических и/или криволинейных поверхностей, а форсунки соединены с корпусом через силовые элементы в виде стержней произвольного сечения.

Толщина или диаметр стержня могут быть меньше наружного диаметра форсунки, а поверхность, между стержнем и форсункой может быть выполнена конической.

Стержни могут быть выполнены полыми или имеющими решетчатую структуру.

В одном из вариантов конструкции технический результат достигается за счет того, что в смесительной головке ЖРД, состоящей из корпуса, огневого и промежуточного днищ, множества форсунок, расположенных на головке, например, по кольцевым окружностям, полостей между огневым и промежуточным днищами, промежуточным днищем и корпусом, все составные части головки объединены в единую деталь, причем переход от форсунок к огневому и промежуточному днищам осуществляется с помощью конических и/или криволинейных, преимущественно радиусных поверхностей, а форсунки непосредственно соединены с корпусом.

В другом варианте конструкции технический результат достигается за счет того, что в смесительной головке ЖРД, состоящей из огневого и промежуточного днищ, множества форсунок, расположенных на головке, полости между огневым и промежуточным днищами, все составные части головки объединены в единую деталь, причем переход от форсунок к огневому и промежуточному днищам осуществляется с помощью конических и/или криволинейных поверхностей.

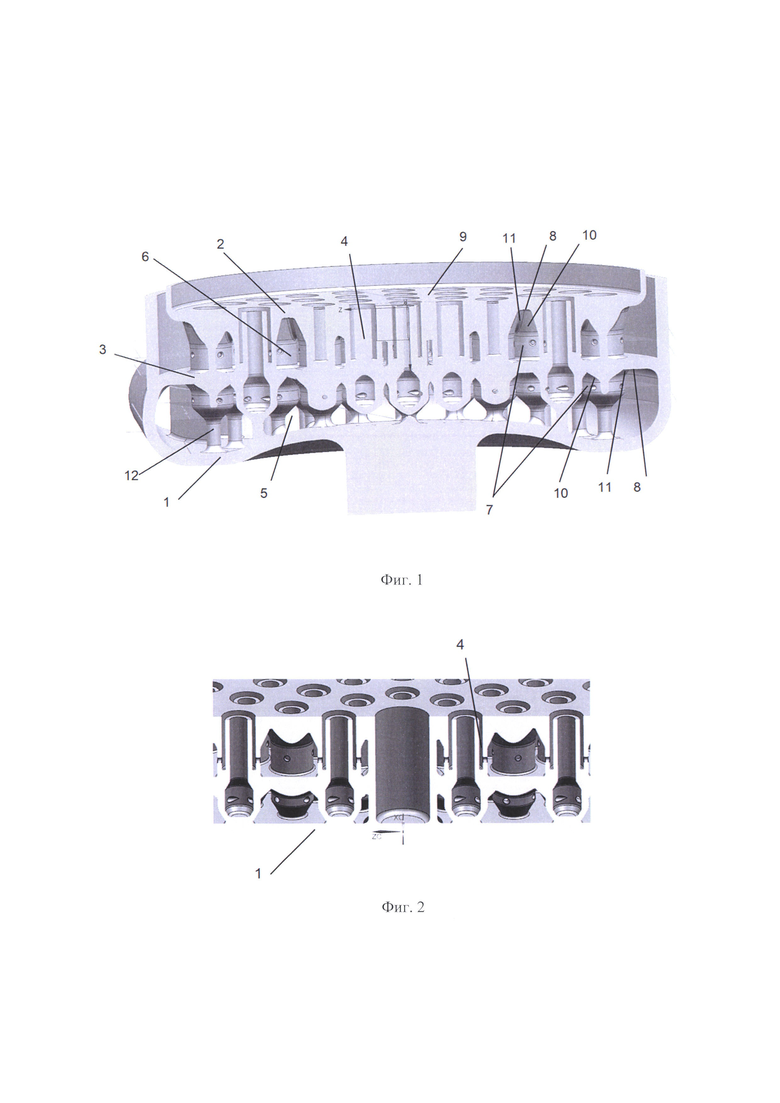

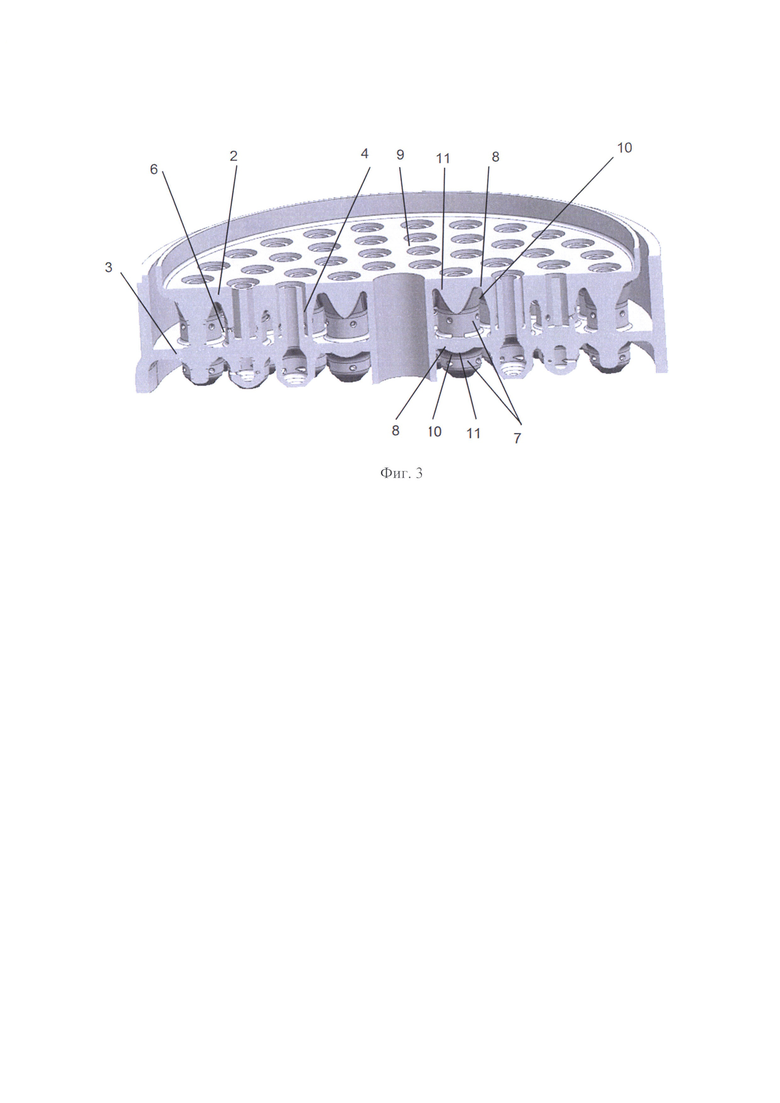

Сущность изобретения поясняется чертежами. На фиг. 1 показана смесительная головка, на фиг. 2 - вариант исполнения смесительной головки с форсунками, соединенными непосредственно с корпусом, на фиг. 3 - вариант исполнение смесительной головки.

Способ осуществляется следующим образом, при изготовлении смесительной головки (фиг. 1, 2) ее формирование или синтез осуществляется с применением аддитивных технологий путем прямого подвода энергии и материала с одновременным или последовательным, в соответствии с особенностями функционирования оборудования, получением корпуса 1, огневого 2 и промежуточного 3 днищ, форсунок 4, расположение которых задается при проектировании и, при изготовлении с применением предложенного способа, обеспечивается точностью применяемого оборудования, формирование необходимых для поступления компонента полостей: полости 5 между корпусом 1 и промежуточным днищем 3, полости 6 между огневым 2 и промежуточным 3 днищами, происходит в процессе изготовления смесительной головки. Отсутствие поддерживающих структур во внутренних полостях смесительной головки обеспечивается за счет соединения внешних поверхностей 7 форсунок 4 с поверхностями 8 огневого 2 и промежуточного 3 днищ, противоположными поверхности огневой стенки 9, контактирующей с внутренней полостью камеры сгорания, по коническим 10 и/или криволинейным поверхностям 11. Криволинейные поверхности 11 преимущественно выполняются радиусными. Сопряжение по поверхностям 10 и/или 11 обеспечивает отсутствие прямолинейных горизонтальных участках на поверхностях 8 огневого 2 и промежуточного 3 днищ, что обеспечивает возможность изготовления без применения специальных поддерживающих структур. При синтезе смесительная головка располагается вверх огневой стенкой 9 огневого днища 2.

Вариант способа изготовления смесительной головки в соответствии с (фиг. 3) отличается от способа, описанного для смесительной головки (фиг. 1, 2) тем, что смесительная головка состоит из огневого 2 и промежуточного 3 днищ, множества форсунок 4, расположение которых задается при проектировании, полости 6 между огневым 2 и промежуточным 3 днищами, отсутствием в составе головки корпуса 1 и полости 5 между корпусом 1 и промежуточным днищем 3 (фиг. 1), в остальном способы изготовления идентичны.

Устройство реализуется следующим образом - смесительная головка ЖРД (фиг. 1) выполнена в виде единой детали и состоит из корпуса 1, огневого 2 и промежуточного 3 днищ, множества форсунок 4, расположенных на головке, днища 2, 3 и корпус 1 образуют полость 5 между корпусом 1 и промежуточным днищем 3, полость 6 между огневым 2 и промежуточным 3 днищами. Для обеспечения возможности изготовления с применением аддитивных технологий переход наружных поверхностей 7 форсунок 4, сопрягаемых с огневым 2 и промежуточным 3 днищами со стороны поверхностей 8, противоположных поверхности огневой стенки 9, контактирующей с внутренней полостью камеры сгорания, осуществляется в виде конических 10 и/или криволинейных поверхностей 11, исключающих наличие плоских горизонтальных участков на указанных поверхностях 8. Криволинейные поверхности 11 преимущественно выполняются радиусными. Форсунки 4 могут быть выполнены как однокомпонентными (струйными или центробежными), так и двухкомпонентными (струйно-струйными, струйно-центробежными, центробежно-центробежными, компланарными и т.п.). С корпусом 1 форсунки 4 соединены через силовые элементы в виде стержней 12 произвольного сечения. Как правило стержни 12 выполняют круглого сечения. Толщина или диаметр стержня 12 может быть выполнен меньше наружного диаметра форсунки 4, а поверхность, между стержнем 12 и форсункой 4 выполнена конической. Стержни 12 могут быть выполнены полыми или имеющими решетчатую структуру.

В варианте смесительной головки (фиг. 2) форсунки 4 соединены с корпусом 1 непосредственно. В остальном вариант смесительной головки (фиг.2) аналогичен смесительной головке (фиг. 1).

Вариант смесительной головки в соответствии с (фиг. 3) отличается от устройства смесительной головки в соответствии с (фиг. 1) тем, что смесительная головка ЖРД, состоит из огневого 2 и промежуточного 3 днищ, множества форсунок 4, расположенных на головке, полости 6 между огневым 2 и промежуточным 3 днищами. Для обеспечения возможности изготовления с применением аддитивных технологий переход наружных поверхностей 7 форсунок 4, сопрягаемых с огневым 2 и промежуточным 3 днищами со стороны поверхностей 8, противоположных поверхности огневой стенки 9, контактирующей с внутренней полостью камеры сгорания, осуществляется в виде конических 10 и/или криволинейных поверхностей 11, исключающих наличие плоских горизонтальных участков на указанных поверхностях 8. Криволинейные поверхности 11 преимущественно выполняют радиусными. Форсунки 4 могут быть выполнены как однокомпонентными (струйными или центробежными), так и двухкомпонентными (струйно-струйными, струйно-центробежными, центробежно-центробежными, компланарными и т.п.).

При работе смесительной головки (фиг. 1, 2) один из компонентов топлива поступает в полость 5 между корпусом 1 и промежуточным днищем 3, второй - в полость 6 между огневым 2 и промежуточным 3 днищами, из указанных полостей компоненты топлива через форсунки 4 поступают во внутреннюю полость камеры сгорания или газогенератора. Далее процесс идет как в смесительных головках, изготовленных с применением традиционных технологий.

При работе смесительной головки (фиг. 3) один из компонентов топлива поступает в полость со стороны промежуточного днища 3, второй - в полость 6 между огневым 2 и промежуточным 3 днищами, из указанных полостей компоненты топлива через форсунки 4 поступают во внутреннюю полость камеры сгорания или газогенератора. Далее процесс идет как в смесительных головках, изготовленных с применением традиционных технологий.

С точки зрения организации рабочего процесса смесительные головки, выполненные в соответствии с фиг. 1-3, не будут отличаться от используемых в настоящее время в большинстве двигателей, что обеспечит высокое качество и устойчивость рабочих процессов в камерах сгорания, в том числе для двигателей больших тяг с высоким давлением в камере двигателя, что особенно важно для двигателей, выполненных по схемам с дожиганием генераторного газа или с полной газификацией компонентов топлива.

Промышленная применимость предлагаемого изобретения заключается в том, что смесительная головка, изготовленная в соответствии с предлагаемым способом, имеющая предлагаемую конструкцию, с точки зрения организации рабочего процесса в газогенераторе и камере двигателя не будет отличаться от смесительных головок, изготовленных с применением традиционных технологий, что не потребует дополнительных мероприятий по доводке и организации устойчивого рабочего процесса в газогенераторах и камерах двигателя, а объединение составных частей смесительной головки в единую деталь обеспечит снижение сроков и стоимости изготовления смесительных головок ЖРД, обеспечит отсутствие поддержек в полостях между огневым и промежуточным днищами, промежуточным днищем и корпусом, что расширит возможности по проектированию подобных устройств при использовании методов изготовления, основанных на использовании прямого подвода энергии и материала - аддитивных технологий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬНАЯ ГОЛОВКА КАМЕРЫ СГОРАНИЯ ЖРД | 2023 |

|

RU2806937C1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА ГАЗОГЕНЕРАТОРА ЖРД | 2022 |

|

RU2793876C1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА КАМЕРЫ СГОРАНИЯ ЖРД | 2023 |

|

RU2815983C1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА КАМЕРЫ ЖРД | 2012 |

|

RU2496022C1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА КАМЕРЫ ЖРД | 2012 |

|

RU2498102C1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА КАМЕРЫ ЖРД | 2012 |

|

RU2490502C1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА КАМЕРЫ ЖРД | 2012 |

|

RU2493407C1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА КАМЕРЫ ЖРД | 2012 |

|

RU2493408C1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2012 |

|

RU2484289C1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА КАМЕРЫ СГОРАНИЯ ЖРД | 2018 |

|

RU2684701C1 |

Изобретение относится к ракетно-космической технике, а именно к жидкостным ракетным двигателям. Предлагается способ изготовления смесительной головки газогенератора или камеры жидкостного ракетного двигателя, состоящей из корпуса, огневого и промежуточного днищ, множества форсунок, расположенных на головке в определенном порядке, например по кольцевым окружностям, полостей между огневым и промежуточным днищами, промежуточным днищем и корпусом, при этом формирование смесительной головки в единый блок осуществляют путем синтеза с применением аддитивных технологий путем прямого подвода энергии и материала, причем соединение внешних поверхностей форсунок с корпусом, огневым и промежуточным днищами осуществляют по коническим и/или криволинейным, преимущественно радиусным поверхностям, а при изготовлении смесительной головки ее располагают огневым днищем вверх. Смесительная головка газогенератора или камеры ЖРД состоит из корпуса, огневого и промежуточного днищ, множества форсунок, расположенных на головке в определенном порядке, например по кольцевым окружностям, полостей между огневым и промежуточным днищами, промежуточным днищем и корпусом, при этом все составные части головки объединены в единую деталь, причем переход от форсунок к огневому днищу осуществляется с помощью конических и/или криволинейных, преимущественно радиусных поверхностей, а форсунки соединены с корпусом через силовые элементы в виде стержней произвольного, преимущественного круглого, сечения. Рассмотрены варианты способа изготовления смесительной головки и варианты смесительной головки. Изобретение обеспечивает повышение качества и производительности при изготовлении смесительных головок газогенераторов и камер ЖРД за счет расширения возможностей по проектированию с применением прямого подвода энергии и материала (аддитивных технологий). 5 н. и 8 з.п. ф-лы, 3 ил.

1. Способ изготовления смесительной головки жидкостного ракетного двигателя, состоящей из корпуса, огневого и промежуточного днищ, множества форсунок, расположенных на головке, полостей между огневым и промежуточным днищами, промежуточным днищем и корпусом, отличающийся тем, что формирование смесительной головки в единый блок осуществляют путем одновременного или последовательного получения с применением аддитивных технологий с прямым подводом энергии и материала корпуса, огневого и промежуточного днищ, форсунок, расположение которых задается при проектировании, формирование необходимых полостей для поступления компонентов полостей происходит в процессе изготовления смесительной головки, причем соединение внешних поверхностей форсунок с корпусом, огневым и промежуточным днищами осуществляют по коническим и/или криволинейным поверхностям, а при изготовлении смесительной головки ее располагают огневым днищем вверх.

2. Способ изготовления по п. 1, отличающийся тем, что при изготовлении смесительную головку располагают под углом не более 60° по отношению к горизонтальной плоскости.

3. Способ изготовления по любому из пп. 1 или 2, отличающийся тем, что для изготовления всех деталей смесительной головки используют круглые гранулы из стали, никелевого или медного сплава размером не более 100 мкм.

4. Способ изготовления по любому из пп. 1-3, отличающийся тем, что при изготовлении используют один или несколько источников лазерного излучения мощностью не более 5 кВт каждый.

5. Способ изготовления смесительной головки ЖРД, состоящей из огневого и промежуточного днищ, множества форсунок, расположенных на головке, полости между огневым и промежуточным днищами, отличающийся тем, что формирование смесительной головки в единый блок осуществляют путем одновременного или последовательного получения с применением аддитивных технологий с прямым подводом энергии и материала огневого и промежуточного днищ, форсунок, расположение которых задается при проектировании, формирование необходимых для поступления компонентов полостей происходит в процессе изготовления смесительной головки, причем соединение внешних поверхностей форсунок с огневым и промежуточным днищами осуществляют по коническим и/или криволинейным поверхностям, а при изготовлении смесительной головки ее располагают огневым днищем вверх.

6. Способ изготовления по п. 5, отличающийся тем, что при изготовлении смесительную головку располагают под углом не более 60° по отношению к горизонтальной плоскости.

7. Способ изготовления по любому из пп. 5 или 6, отличающийся тем, что для изготовления всех деталей смесительной головки используют круглые гранулы из стали, никелевого или медного сплава размером не более 100 мкм.

8. Способ изготовления по любому из пп. 5-7, отличающийся тем, что при изготовлении используют один или несколько источников лазерного излучения мощностью не более 5 кВт каждый.

9. Смесительная головка ЖРД, состоящая из корпуса, огневого и промежуточного днищ, множества форсунок, расположенных на головке, полостей между огневым и промежуточным днищами, промежуточным днищем и корпусом, отличающаяся тем, что все составные части головки объединены в единую деталь, причем переход от форсунок к огневому и промежуточному днищам осуществляется с помощью конических и/или криволинейных поверхностей, а форсунки соединены с корпусом через силовые элементы в виде стержней произвольного сечения.

10. Смесительная головка по п. 9, отличающаяся тем, что толщина или диаметр стержня меньше наружного диаметра форсунки, а поверхность между стержнем и форсункой выполнена конической.

11. Смесительная головка по любому из пп. 9 или 10, отличающаяся тем, что стержни выполнены полыми или имеющими решетчатую структуру.

12. Смесительная головка ЖРД, состоящая из корпуса, огневого и промежуточного днищ, множества форсунок, расположенных на головке, например, по кольцевым окружностям, полостей между огневым и промежуточным днищами, промежуточным днищем и корпусом, отличающаяся тем, что все составные части головки объединены в единую деталь, причем переход от форсунок к огневому и промежуточному днищам осуществляется с помощью конических и/или криволинейных, преимущественно радиусных, поверхностей, а форсунки непосредственно соединены с корпусом.

13. Смесительная головка ЖРД, состоящая из огневого и промежуточного днищ, множества форсунок, расположенных на головке, полости между огневым и промежуточным днищами, отличающаяся тем, что все составные части головки объединены в единую деталь, причем переход от форсунок к огневому и промежуточному днищам осуществляется с помощью конических и/или криволинейных поверхностей.

| Моисеев В.А | |||

| и др | |||

| Технология производства жидкостных ракетных двигателей, М., изд | |||

| МГТУ им | |||

| Н.Э | |||

| Баумана, 2008, С.182-183 | |||

| УСТРОЙСТВО для ЗАЩИТЫ и ВСКРЫТИЯ ВАКУУМИРОВАННОГО ДАТЧИКА ПРИБОРА | 0 |

|

SU175398A1 |

| Зленко М.А | |||

| и др | |||

| Аддитивные технологии в машиностроении, Санкт-Петербургский политехнический университет, изд | |||

| политехн | |||

| университ | |||

| Санкт-Петербург, 2013, с.6 рис | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Горный компас | 0 |

|

SU81A1 |

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

Авторы

Даты

2024-09-03—Публикация

2022-10-28—Подача