Изобретение относится к машиностроению, а именно к авиастроению, судострооению и, в частности, к изготовлению запорной арматуры нефте- и газопроводов, и может быть использовано при нанесении никель-фосфорного покрытия химическим способом на мелкие детали, а также габаритные, корпусные детали сложного профиля.

Известна установка химического никелирования (А.С.№2247793 С1, кл. С23С 18/32, опубликовано бюл. №7 10.03.2005 г.), содержащая ванну, выполненную из полимерного материала, систему регулирования температуры с электронагревателями, снабженную датчиками температуры, уровня раствора.

При этом установка снабжена двумя емкостями, одна с корректировочным раствором, другая - с водой для поддержания уровня раствора в ванне, причем электронагреватели выполнены из сплава титана и размещены на расстоянии 150-200 мм от дна ванны, которые снабжены блоком анодной защиты.

Недостатком данной конструкции является возможность осаждения никеля на поверхность нагревателя из-за локального перегрева ее, а также уменьшение рабочего пространства ванны за счет размещения в ней электронагревателей.

Также известна установка химического никелирования (А.С.№2148884 С2 кл. С23С 18/00, 18/32, опубл. Бюл.№14 20.05.2011 г.), содержащая рабочую ванну, выполненную из нержавеющей стали с блоком анодной защиты, на внешней вертикальной поверхности которой приваренметаллический трубопровод для попеременного нагревания и охлаждения рабочего раствора.

Недостатком данной конструкции является ее сложность, использование дорогостоящего материала, зависимость от внешнего теплоносителя (водяной пар), а также возможность осаждения никеля на стенки ванны из-за неравномерного распределения анодного потенциала по всей поверхности.

Известно устройство для химического никелирования методом натирания (А.С.№1168604, КЛ.С23С 18/32, опубл. Бюл.№16 10.06.2012), содержащее ванну для нагрева рабочего раствора, выполненную из керамической глины, внутри которой размещены нагревательные элементы, покрытые эмалью ХВЭ-16, при этом в нижней части ванны расположен регулятор для подачи самотеком раствора по шлангу на обрабатываемую деталь, который стекает в резервуар (ванну), а затем насосом подается в ванну с рабочим раствором. Принято за прототип.

Недостатками данной конструкции являются:

- нагревательные элементы размещены в рабочем растворе и в процессе эксплуатации никель осаждается на эмаль ХВЭ-16, и, кроме того, адгезия эмали ХВЭ-16 к металлической поверхности в горячем растворе ненадежна из-за различных коэффициентов линейного расширения материалов;

- для стабильной циркуляции рабочего раствора скорость его истечения самотеком должна равняться скорости подачи его насосом, что требует автоматической системы управления насосом;

- данное устройство обеспечивает покрытие единичных деталей узкой номенклатуры, например, тел вращения. Задачей изобретения является создание установки, обеспечивающей улучшение качества нанесения покрытия, упрощение конструкции, снижение трудоемкости ее изготовления и расхода дорогостоящих материалов.

Технический результат - обеспечение стабильности процесса химического никелирования за счет равномерного распределения рабочего раствора определенной концентрации и температуры во всем объеме, расширение технологических возможностей установки.

Указанный технический результат достигается тем, что в установке химического никелирования, содержащей емкость для нагрева рабочего раствора, насос и трубопроводы для циркуляции рабочего раствора, ванну химического никелирования, согласно изобретению емкость для нагрева рабочего раствора дополнительно снабжена змеевиком, изготовленным из металлического сплава, инертного к рабочему раствору, один конец которого соединен трубопроводом с нагнетающей ветвью насоса, а другой конец соединен трубопроводом с ванной химического никелирования, при этом всасывающая ветвь насоса трубопроводом соединена с ванной химического никелирования, при этом установка снабжена двумя емкостями, одна из которых заполнена корректировочным раствором, а другая - раствором для стабилизации рН, подсоединенными к трубопроводу, соединяющему змеевик с ванной химического никелирования.

Технический результат достигается и в том случае, когда для циркуляции рабочего раствора применен перистальтический насос.

Стабильность процесса химического никелирования обеспечивается тем, что при циркуляции рабочего раствора через змеевик не происходит локального перегрева поверхности змеевика и никель не осаждается на ней.

Подача корректировочного раствора и раствора стабилизации рН в процессе циркуляции рабочего раствора обеспечивает стабильную скорость и равномерное осаждение покрытия на детали любой сложности. Данная конструкция установки позволяет расширить технологические возможности установки, т.е. никелировать разнообразную номенклатуру деталей, изменяя лишь габариты ванны химического никелирования, оставляя без изменения остальные узлы.

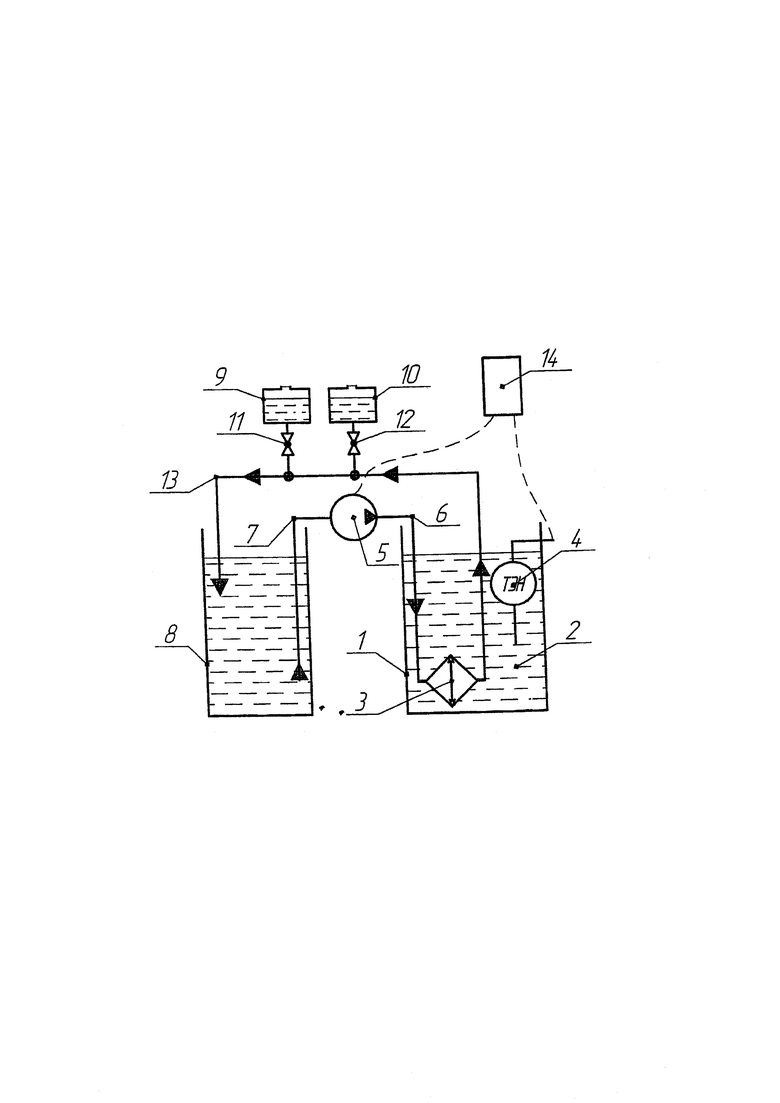

На чертеже представлена принципиальная схема установки химического никелирования.

Установка включает в себя емкость для нагрева рабочего раствора 1, заполненную теплоносителем (вода) 2, в которой размещены: змеевик 3, изготовленный, например, из нержавеющей стали марки 12Х18Н10Т и электронагреватели 4; насос 5 перистальтический, например, марки НП-10, нагнетающая ветвь которого соединена трубопроводом 6 со змеевиком 3, а всасывающая ветвь соединена трубопроводом 7 с ванной химического никелирования 8; емкость для корректировочного раствора 9 и емкость для раствора стабилизации РН 10, с кранами 11 и 12, подсоединенными к трубопроводу 13, соединяющему змеевик 3 с ванной химического никелирования 8; блок управления 14, электрически соединенный с электронагревателями 4 и насосом 5.

Установка работает следующим образом.

Ванну химического никелирования 8 заполняют рабочим раствором известного состава, емкость для нагрева рабочего раствора 1 заполняют теплоносителем (водой) до заданного уровня, емкость 9 и 10 заполняют корректировочным раствором и раствором для стабилизации РН соответственно. На блоке управления 14 включают в работу нагреватель 4 и насос 5. По достижению заданной температуры раствора (периодически контролируют термометром) в ванну химического никелирования 8 загружают подготовленные к покрытию детали и открывают краны 11 и 12. После окончания процесса химического никелирования деталей закрывают краны 11 и 12 и выключают на блоке 14 работу электронагревателей 4 и насоса 5.

Например, при объеме теплоносителя 100 л, рабочего раствора 50 л, мощности электронагревателей 10 кВт, поверхности змеевика 30 кв.дм, скорости циркуляции рабочего раствора 8 л/мин через 90 минут устанавливается стабильное равновесие температур: температура теплоносителя 95±2°, температура рабочего раствора 87±2°.

Установка вышла на рабочий режим. После этого в ванну химического никелирования 8 загружают подготовленные к покрытию детали и открывают краны 11 и 12.

Таким образом, нагрев рабочего раствора змеевиком, изготовленным из металлического сплава, инертного к рабочему раствору и наличие двух емкостей, из которых подаются корректировочный раствор и раствор для стабилизации рН во время покрытия деталей и применение для циркуляции рабочего раствора перистальтического насоса обеспечивают стабильность процесса химического никелирования и расширение технологических возможностей установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ХИМИЧЕСКОГО НИКЕЛИРОВАНИЯ | 2003 |

|

RU2247793C1 |

| УСТАНОВКА ХИМИЧЕСКОГО НИКЕЛИРОВАНИЯ | 2008 |

|

RU2418884C2 |

| Способ химического никелирования деталей | 1967 |

|

SU266502A1 |

| Установка для химического никелирования | 1986 |

|

SU1371986A1 |

| СПОСОБ ПОДДЕРЖАНИЯ ТЕМПЕРАТУРЫ НАГРЕВАЕМЫХ ЭЛЕКТРОЛИТОВ ВАНН, РАБОТАЮЩИХ "ПОД ТОКОМ" | 2015 |

|

RU2599314C1 |

| Установка для химического никелирования | 1988 |

|

SU1514828A1 |

| СПОСОБ НИКЕЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ СТАЛИ, МЕДИ И МЕДНЫХ СПЛАВОВ | 1996 |

|

RU2089675C1 |

| СПОСОБ НАНЕСЕНИЯ НИКЕЛЕВОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ И МЕДНЫЕ ДЕТАЛИ В ЭЛЕКТРОЛИТЕ НИКЕЛИРОВАНИЯ | 2011 |

|

RU2489525C2 |

| Устройство химического никелирования | 1987 |

|

SU1498821A1 |

| СПОСОБ КОММУТАЦИИ ВЕТВЕЙ ТЕРМОЭЛЕМЕНТОВ | 2003 |

|

RU2245593C1 |

Изобретение относится к химическому никелированию и может быть использовано при нанесении никель-фосфорного покрытия химическим способом на мелкие детали, а также габаритные корпусные сложного профиля. Установка содержит емкость для нагрева рабочего раствора 1, заполненную теплоносителем 2, в которой размещен змеевик 3 и электронагреватели 4. Змеевик изготовлен из металлического сплава, инертного к рабочему раствору. Нагнетающая ветвь насоса 5 соединена трубопроводом 6 со змеевиком 3, а всасывающая ветвь соединена трубопроводом 7 с ванной химического никелирования 8. Установка снабжена двумя емкостями, одна из которых для корректировочного раствора 9, а другая - для раствора стабилизации рН 10, подсоединенными к трубопроводу 13, соединяющему змеевик 3 с ванной химического никелирования 8. Блок управления 14 электрически связан с электронагревателями 4 и насосом 5. Технический результат - обеспечение стабильности процесса химического никелирования за счет равномерного распределения рабочего раствора определенной концентрации и температуры во всем объеме, расширение технологических возможностей установки. 1 з.п. ф-лы, 1 ил.

1. Установка химического никелирования, содержащая емкость для нагрева рабочего раствора, насос и трубопроводы для циркуляции рабочего раствора, ванну химического никелирования, отличающаяся тем, что емкость для нагрева рабочего раствора снабжена змеевиком, изготовленным из металлического сплава, инертного к рабочему раствору, один конец которого соединен трубопроводом с нагнетающей ветвью насоса, а другой конец соединен трубопроводом с ванной химического никелирования, при этом всасывающая ветвь насоса трубопроводом соединена с ванной химического никелирования, причем установка снабжена двумя емкостями, одна из которых заполнена корректировочным раствором, а другая - раствором для стабилизации рН, подсоединенными к трубопроводу, соединяющему змеевик с ванной химического никелирования.

2. Установка по п. 1, отличающаяся тем, что в качестве насоса для циркуляции рабочего раствора применен перистальтический насос.

| Рычажный привод к рубильнику | 1957 |

|

SU116860A1 |

| Установка для химического никелирования | 1986 |

|

SU1371986A1 |

| Устройство химического никелирования | 1987 |

|

SU1498821A1 |

| Установка для химического никелирования деталей | 1960 |

|

SU136997A1 |

| УСТАНОВКА ХИМИЧЕСКОГО НИКЕЛИРОВАНИЯ | 2003 |

|

RU2247793C1 |

| US 5938845 A1, 17.08.1999 | |||

| Применение углеродных нанотрубок для увеличения селективности при получении 4,4-диметил-1,3-диоксана | 2016 |

|

RU2658839C2 |

Авторы

Даты

2024-09-11—Публикация

2023-11-24—Подача