ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к теплогенерирующему устройству, системе утилизации тепла и пленочному теплогенерирующему элементу.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] В последние годы сообщается о явлении теплогенерации, при котором тепло выделяется за счет окклюзии и выделения водорода с использованием водородоаккумулирующего металла и т.п. (см., например, непатентный документ 1). Водород может быть получен из воды и поэтому является неисчерпаемым и недорогим ресурсом, не производит парниковых газов, таких как диоксид углерода, а значит, является чистым источником энергии. В отличие от реакции ядерного деления, явление теплогенерации с использованием водородоаккумулирующего металла или т.п. является безопасным, поскольку отсутствует цепная реакция. Тепло, выделяемое при окклюзии и выделении водорода, может быть использовано само по себе, а также может быть дополнительно использовано путем преобразования в электроэнергию. Таким образом, ожидается, что это тепло будет эффективным источником энергии.

СПИСОК ЛИТЕРАТУРЫ

НЕПАТЕНТНАЯ ЛИТЕРАТУРА

[0003] Непатентный документ 1: A. Kitamura, A. Takahashi, K. Takahashi, R. Seto, T. Hatano, Y. Iwamura, T. Itoh, J. Kasagi, M. Nakamura, M. Uchimura, H. Takahashi, S. Sumitomo, T. Hioki, T. Motohiro, Y. Furuyama, M. Kishida, H. Matsune, «Excess heat evolution from nanocomposite samples under exposure to hydrogen isotope gases», International Journal of Hydrogen Energy 43 (2018) 16187-16200.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0004] Однако источник энергии по-прежнему в основном получается в результате производства тепловой или атомной энергии. Следовательно, с точки зрения экологических и энергетических проблем существует потребность в новых теплогенерирующем устройстве и системе утилизации тепла, которые используют недорогой, чистый и безопасный источник энергии и которые не были раскрыты в предшествующем уровне техники.

[0005] Поэтому задача настоящего изобретения состоит в том, чтобы предложить новые теплогенерирующее устройство и систему утилизации тепла, которые используют недорогой, чистый и безопасный источник энергии, а также пленочный теплогенерирующий элемент в качестве недорогого, чистого и безопасного источника энергии.

РЕШЕНИЕ ПРОБЛЕМЫ

[0006] Теплогенерирующее устройство согласно изобретению включает в себя: полый герметичный сосуд; трубчатое тело, предусмотренное в полой части, образованной внутренней поверхностью герметичного сосуда; теплогенерирующий элемент, предусмотренный на наружной поверхности трубчатого тела и выполненный с возможностью генерирования тепла за счет окклюзии и выделения водорода, содержащегося в подаваемом в полую часть газе на основе водорода; и проточный канал, образованный внутренней поверхностью трубчатого тела и выполненный с возможностью протекания текучей среды, которая обменивается теплом с теплогенерирующим элементом. Теплогенерирующий элемент включает в себя основу, выполненную из водородоаккумулирующего металла, водородоаккумулирующего сплава или протонного проводника, и предусмотренную на основе многослойную пленку. Многослойная пленка имеет первый слой, выполненный из водородоаккумулирующего металла или водородоаккумулирующего сплава и имеющий толщину менее 1000 нм, и второй слой, выполненный из водородоаккумулирующего металла или водородоаккумулирующего сплава, который отличается от такового в первом слое, или из керамики и имеющий толщину менее 1000 нм.

[0007] Система утилизации тепла согласно изобретению включает в себя вышеописанное теплогенерирующее устройство и устройство утилизации текучей среды, которое использует нагретую теплогенерирующим элементом текучую среду.

[0008] Пленочный теплогенерирующий элемент согласно изобретению включает в себя: пленочную основу, выполненную из водородоаккумулирующего металла, водородоаккумулирующего сплава или протонного проводника; и многослойную пленку в форме пленки, предусмотренную на этой основе. Многослойная пленка имеет первый слой, выполненный из водородоаккумулирующего металла или водородоаккумулирующего сплава и имеющий толщину менее 1000 нм, и второй слой, выполненный из водородоаккумулирующего металла или водородоаккумулирующего сплава, который отличается от такового в первом слое, или из керамики и имеющий толщину менее 1000 нм.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0009] Поскольку согласно изобретению в качестве источника энергии используется теплогенерирующий элемент, который вырабатывает тепло путем окклюзии и выделения водорода, можно поставлять недорогую, чистую и безопасную энергию.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

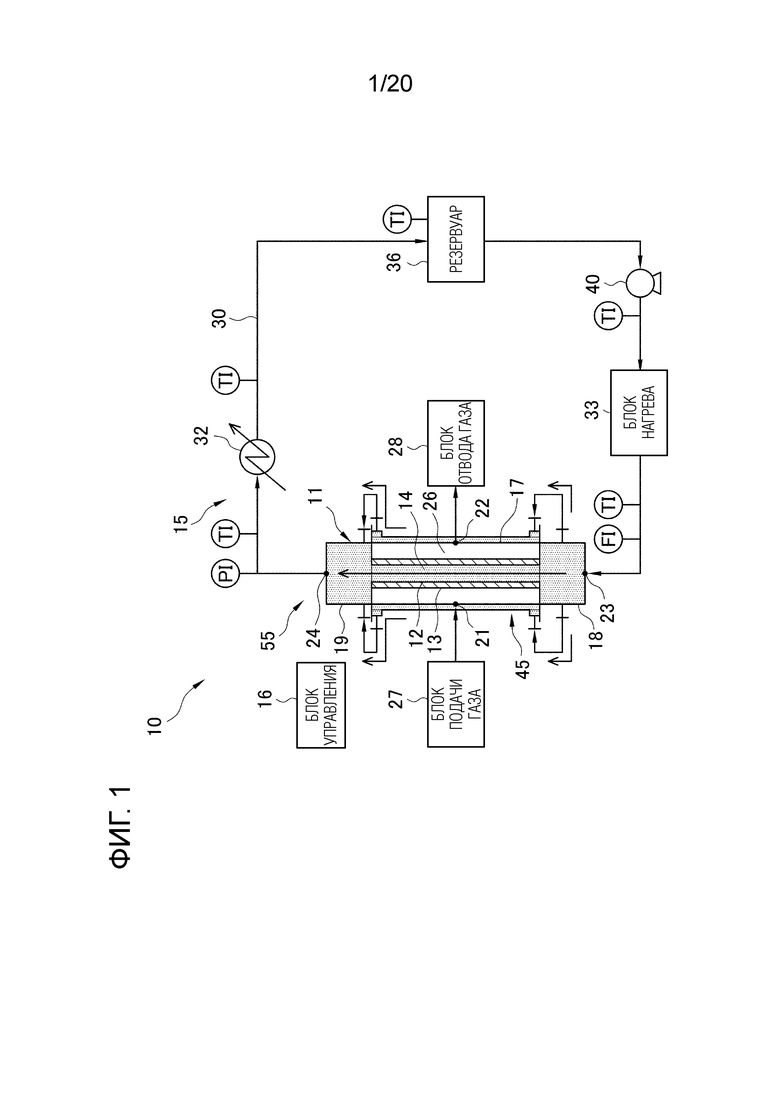

[0010] [Фиг. 1] ФИГ. 1 представляет собой схематическую диаграмму, показывающую теплогенерирующее устройство в соответствии с первым вариантом осуществления.

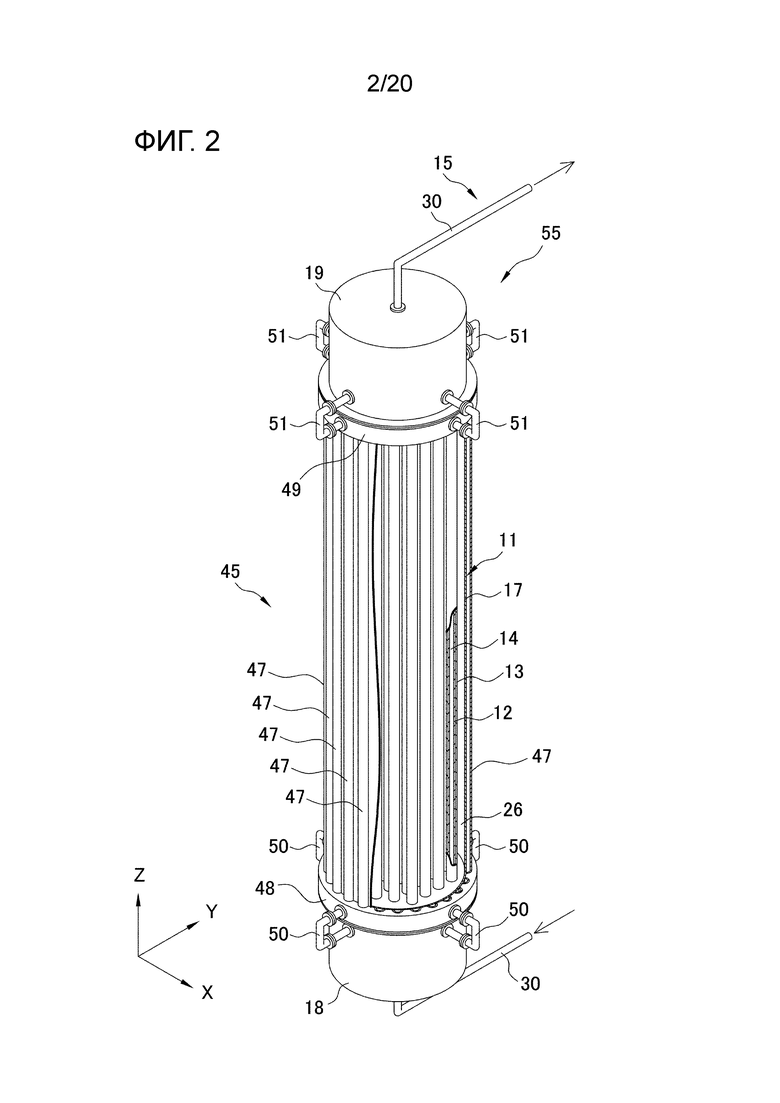

[Фиг. 2] ФИГ. 2 представляет собой вид в перспективе с вырезом, показывающий часть герметичного сосуда.

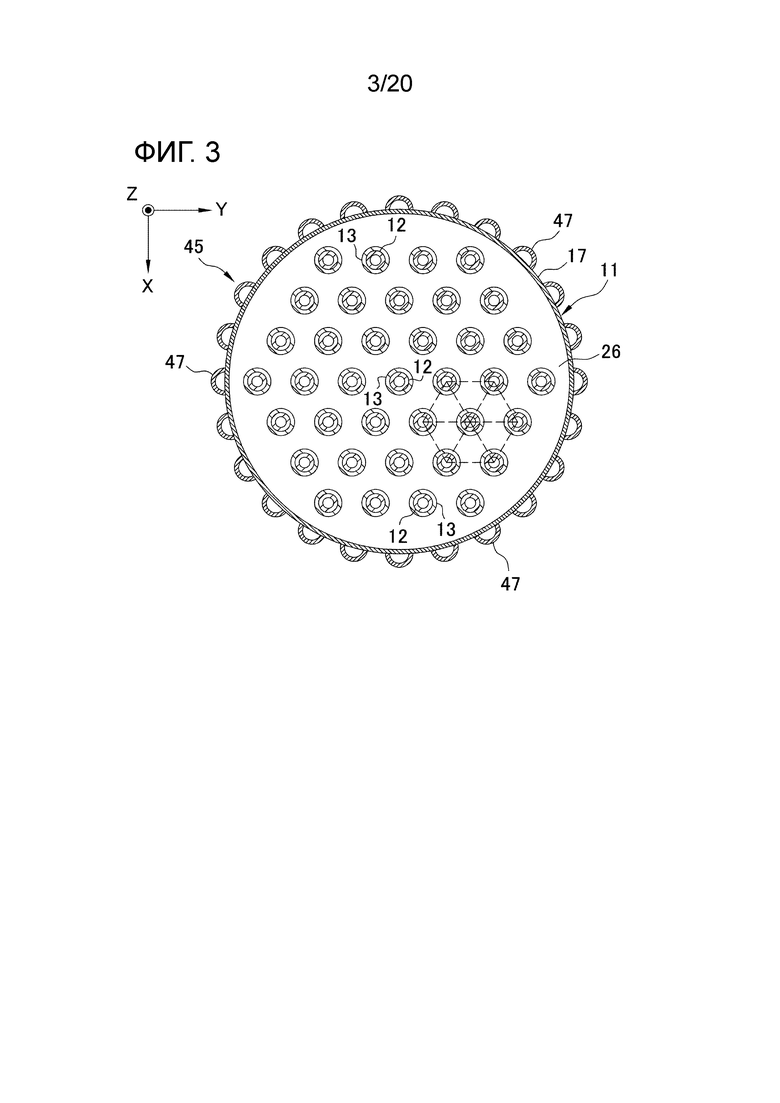

[Фиг. 3] ФИГ. 3 представляет собой вид в поперечном сечении герметичного сосуда.

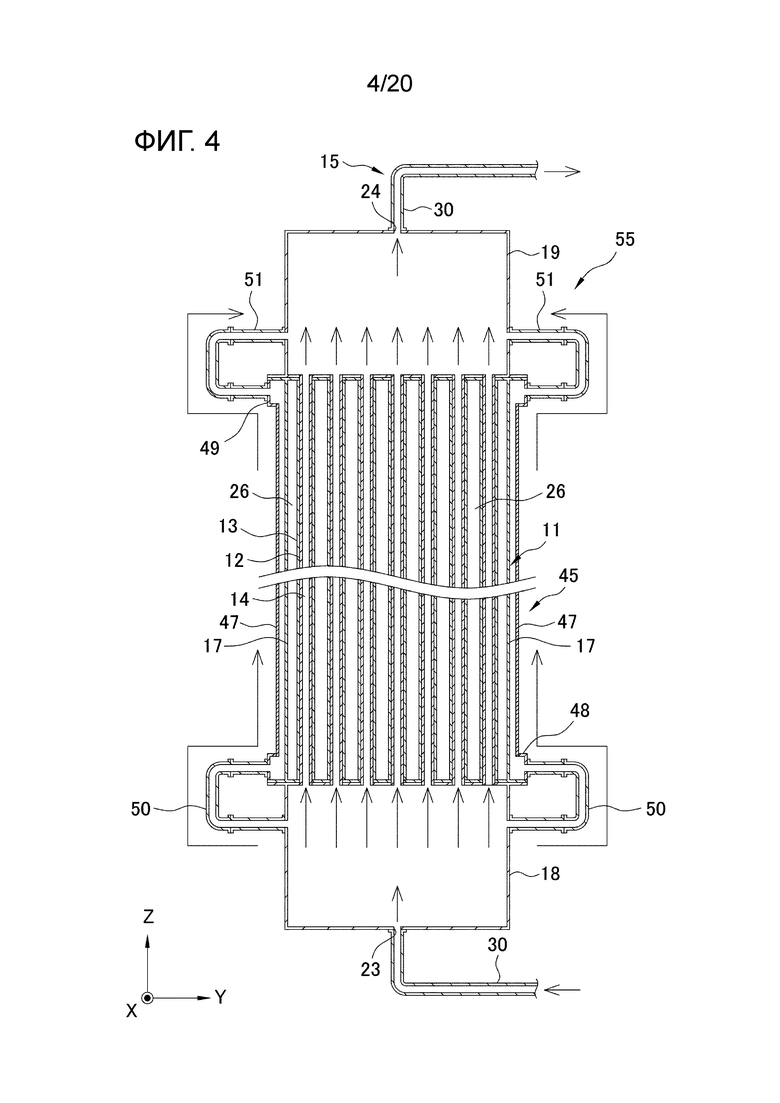

[Фиг. 4] ФИГ. 4 представляет собой пояснительную диаграмму, показывающую поток текучей среды в герметичном сосуде.

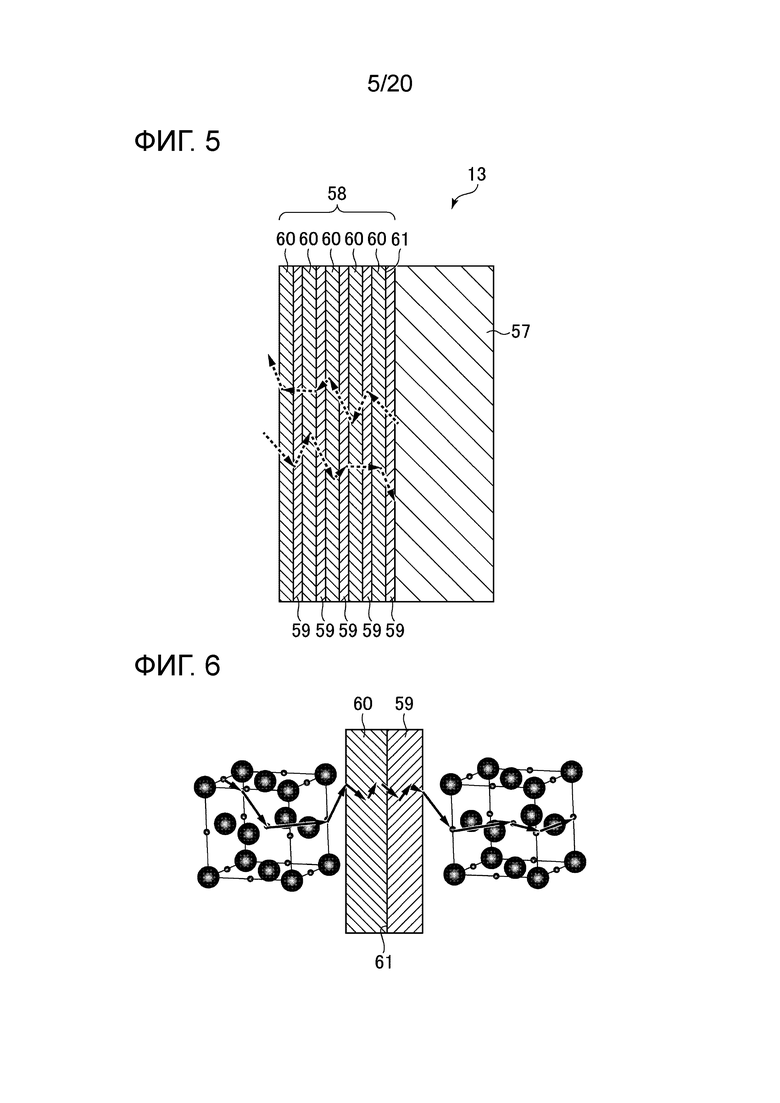

[Фиг. 5] ФИГ. 5 представляет собой вид в сечении, показывающий структуру теплогенерирующего элемента, имеющего первый слой и второй слой.

[Фиг. 6] ФИГ. 6 представляет собой пояснительную диаграмму, показывающую генерирование избыточного тепла.

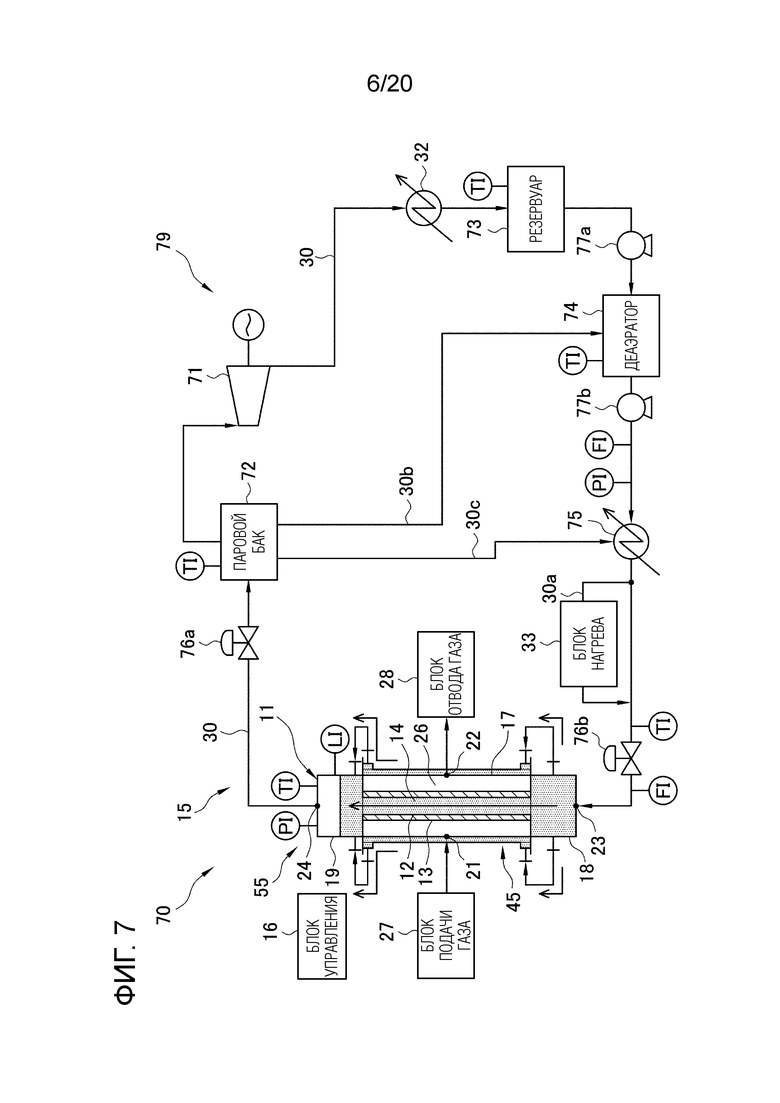

[Фиг. 7] ФИГ. 7 представляет собой схематическую диаграмму, показывающую теплогенерирующее устройство в соответствии со вторым вариантом осуществления.

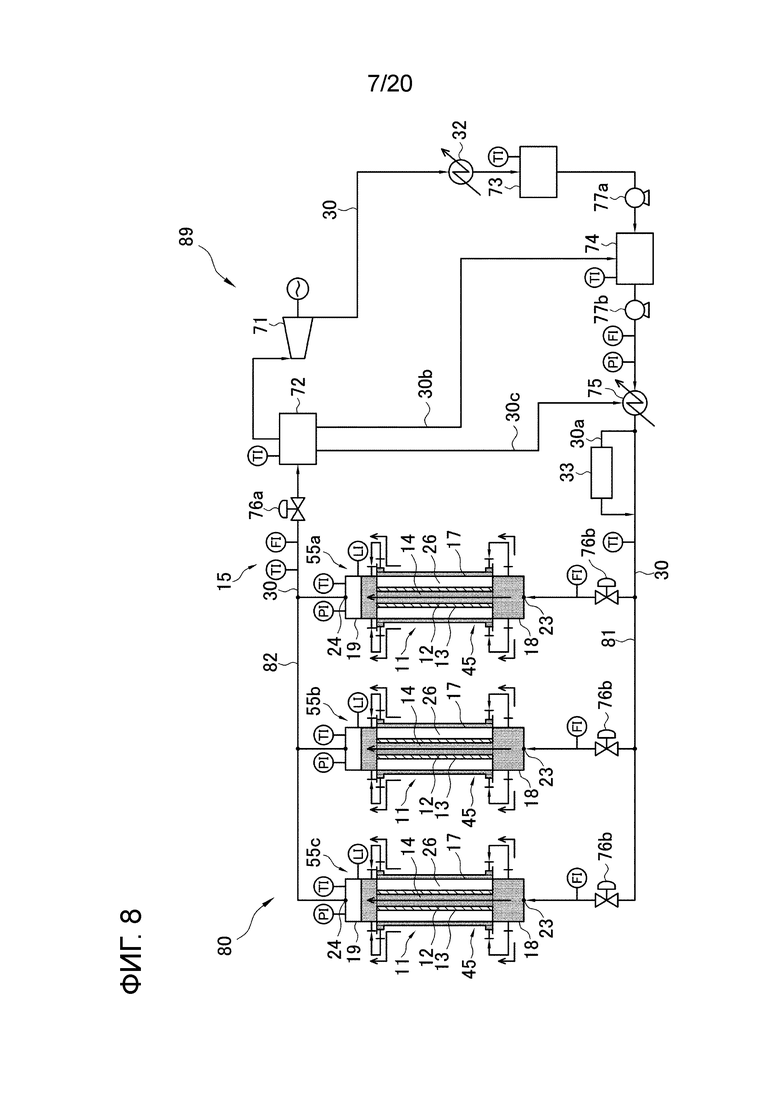

[Фиг. 8] ФИГ. 8 представляет собой схематическую диаграмму, показывающую теплогенерирующее устройство в соответствии с третьим вариантом осуществления.

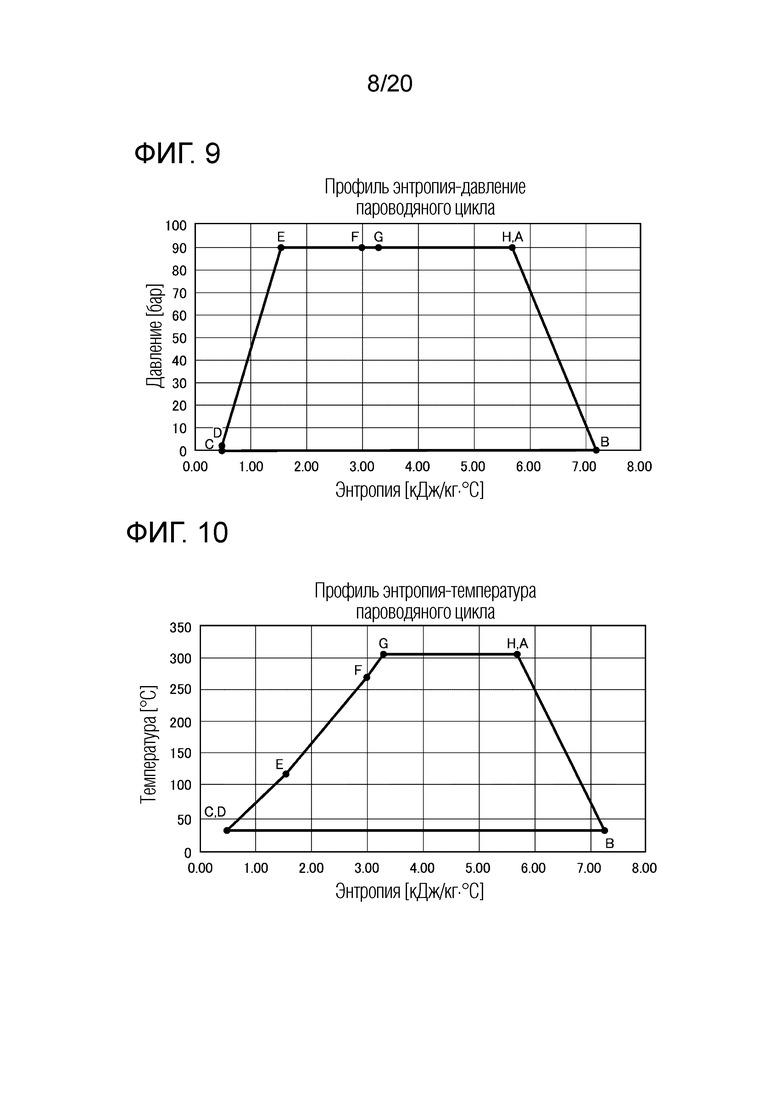

[Фиг. 9] ФИГ. 9 представляет собой график, показывающий взаимосвязь между энтропией и давлением цикла Ренкина, включающего в себя теплогенерирующее устройство и паровую турбину согласно третьему варианту осуществления.

[Фиг. 10] ФИГ. 10 представляет собой график, показывающий взаимосвязь между энтропией и температурой цикла Ренкина, включающего в себя теплогенерирующее устройство и паровую турбину согласно третьему варианту осуществления.

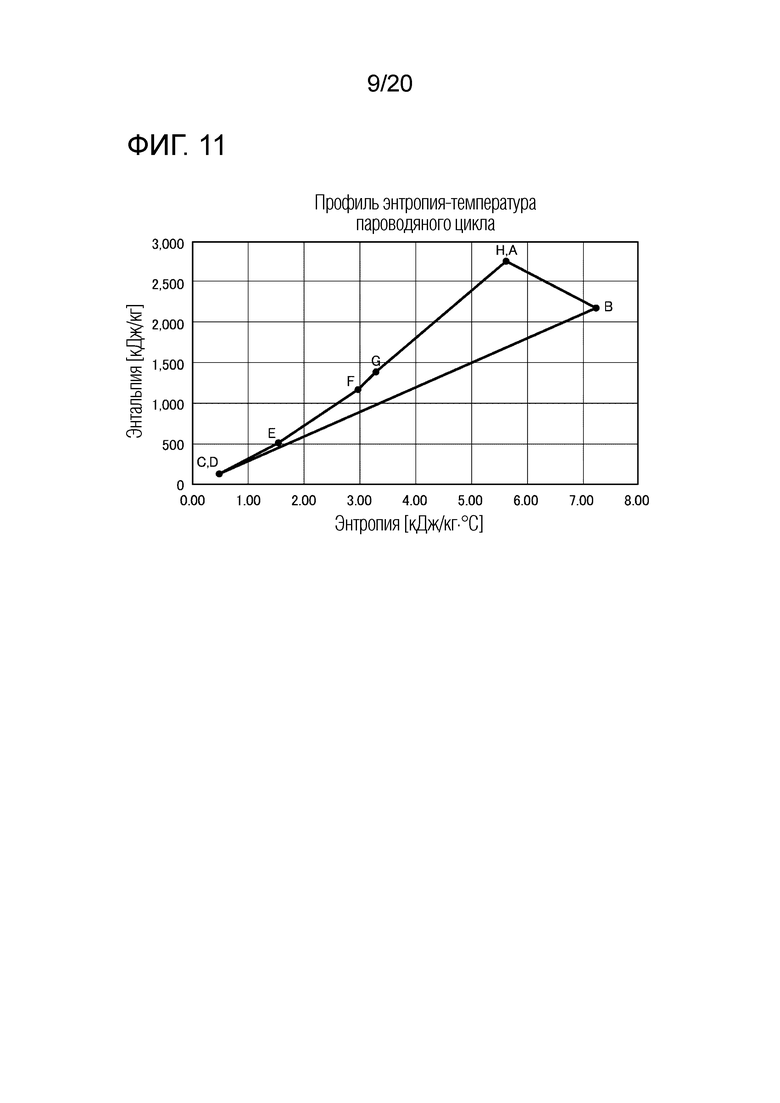

[Фиг. 11] ФИГ. 11 представляет собой график, показывающий взаимосвязь между энтропией и энтальпией цикла Ренкина, включающего в себя теплогенерирующее устройство и паровую турбину согласно третьему варианту осуществления.

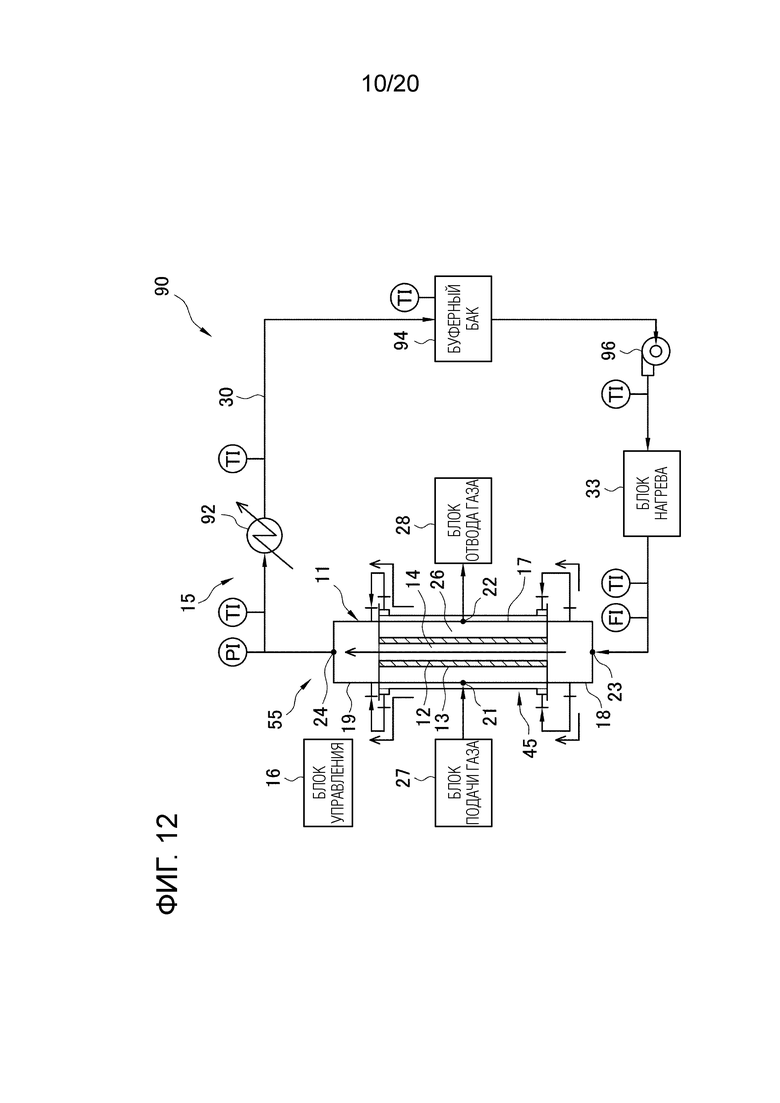

[Фиг. 12] ФИГ. 12 представляет собой схематическую диаграмму, показывающую теплогенерирующее устройство в соответствии с четвертым вариантом осуществления.

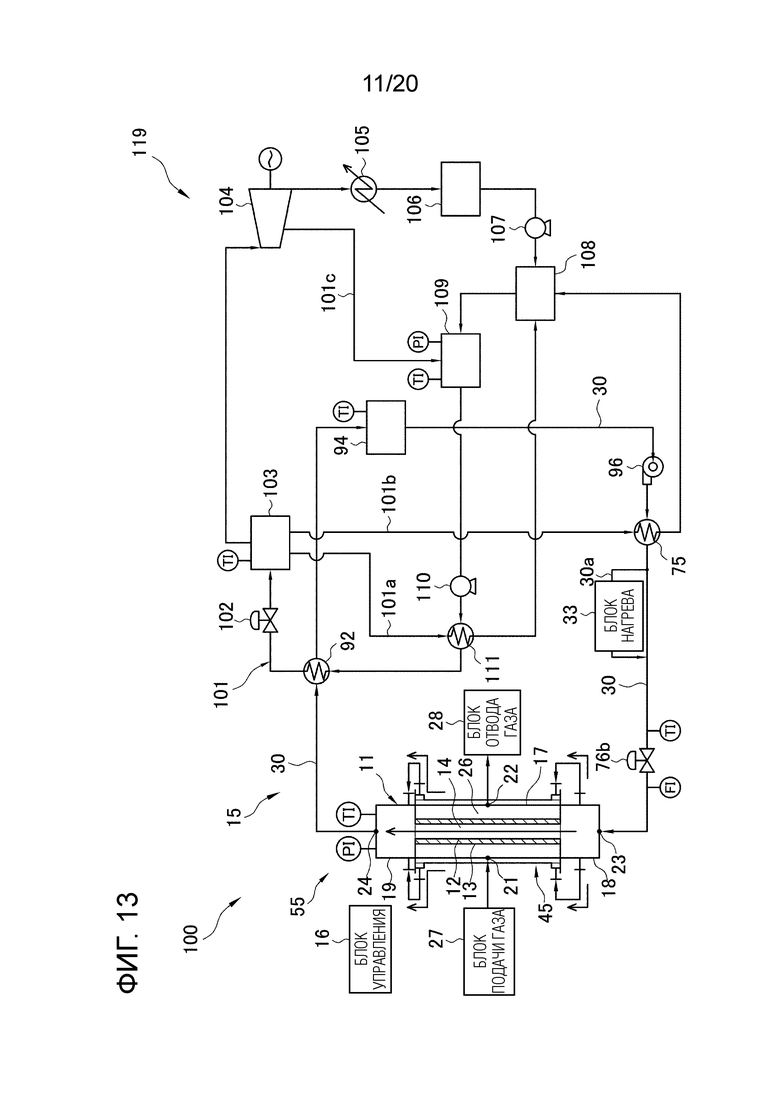

[Фиг. 13] ФИГ. 13 представляет собой схематическую диаграмму, показывающую теплогенерирующее устройство в соответствии с пятым вариантом осуществления.

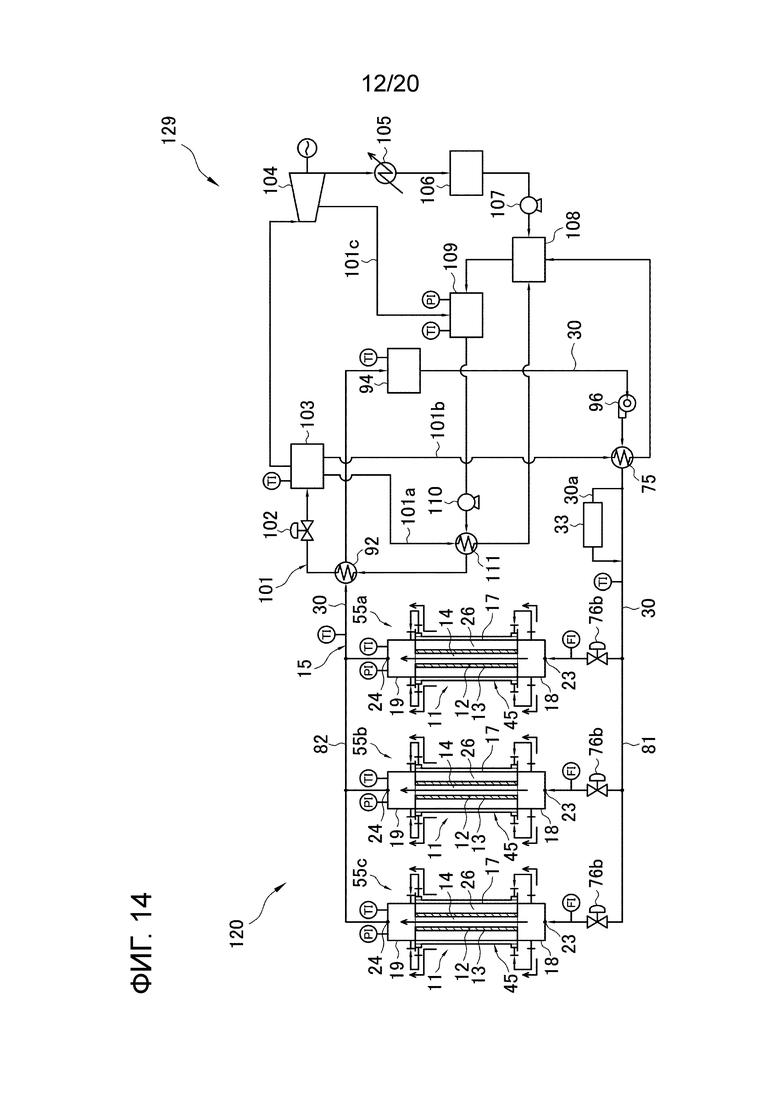

[Фиг. 14] ФИГ. 14 представляет собой схематическую диаграмму, показывающую теплогенерирующее устройство в соответствии с шестым вариантом осуществления.

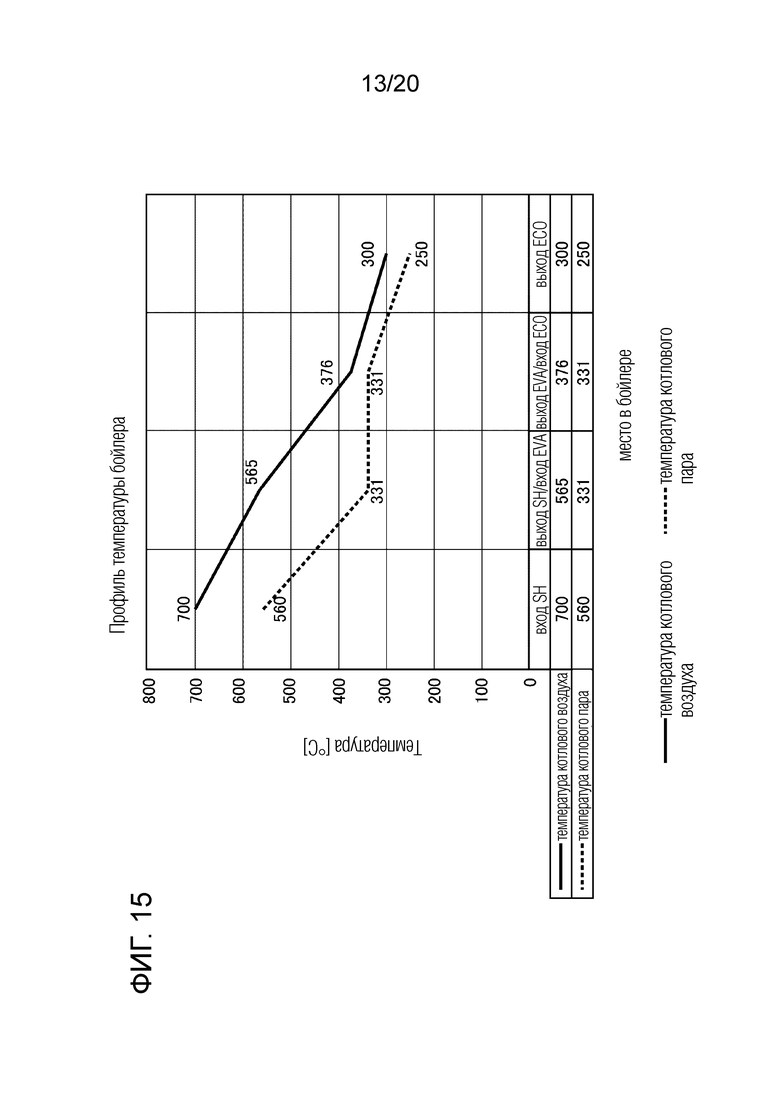

[Фиг. 15] ФИГ. 15 представляет собой график, показывающий состояние теплообмена в бойлере по шестому варианту осуществления.

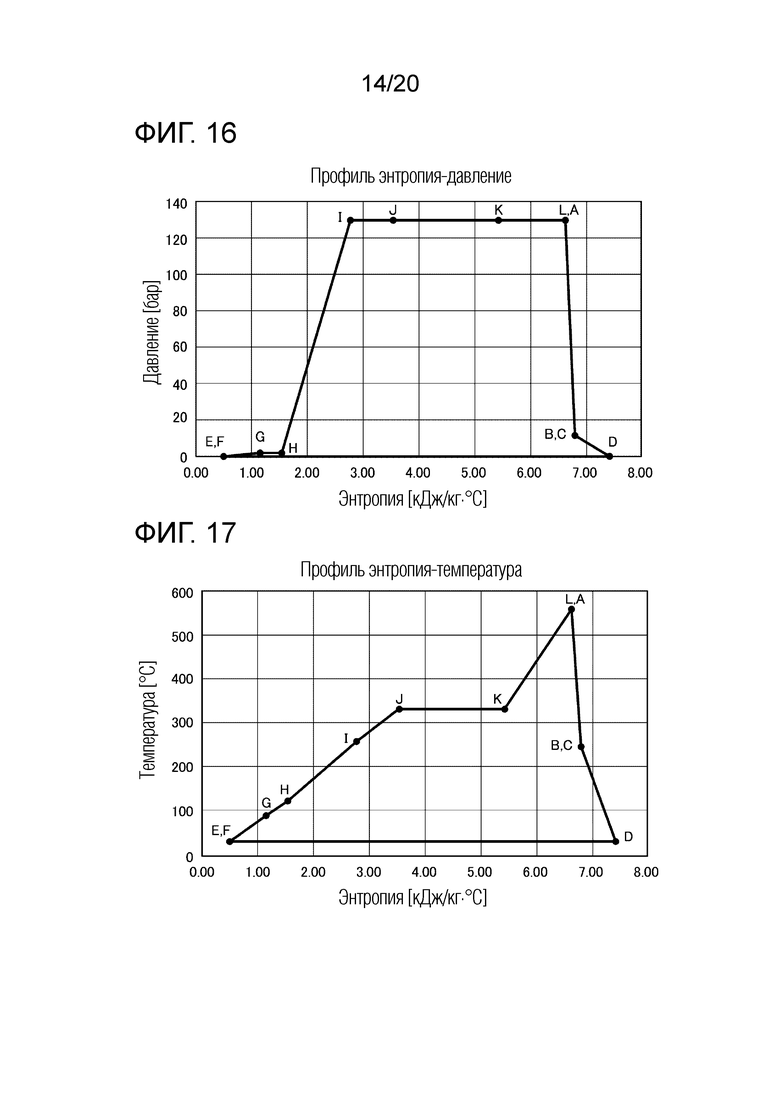

[Фиг. 16] ФИГ. 16 представляет собой график, показывающий взаимосвязь между энтропией и давлением цикла Ренкина, включающего в себя теплогенерирующее устройство и паровую турбину согласно шестому варианту осуществления.

[Фиг. 17] ФИГ. 17 представляет собой график, показывающий взаимосвязь между энтропией и температурой цикла Ренкина, включающего в себя теплогенерирующее устройство и паровую турбину согласно шестому варианту осуществления.

[Фиг. 18] ФИГ. 18 представляет собой график, показывающий взаимосвязь между энтропией и энтальпией цикла Ренкина, включающего в себя теплогенерирующее устройство и паровую турбину согласно шестому варианту осуществления.

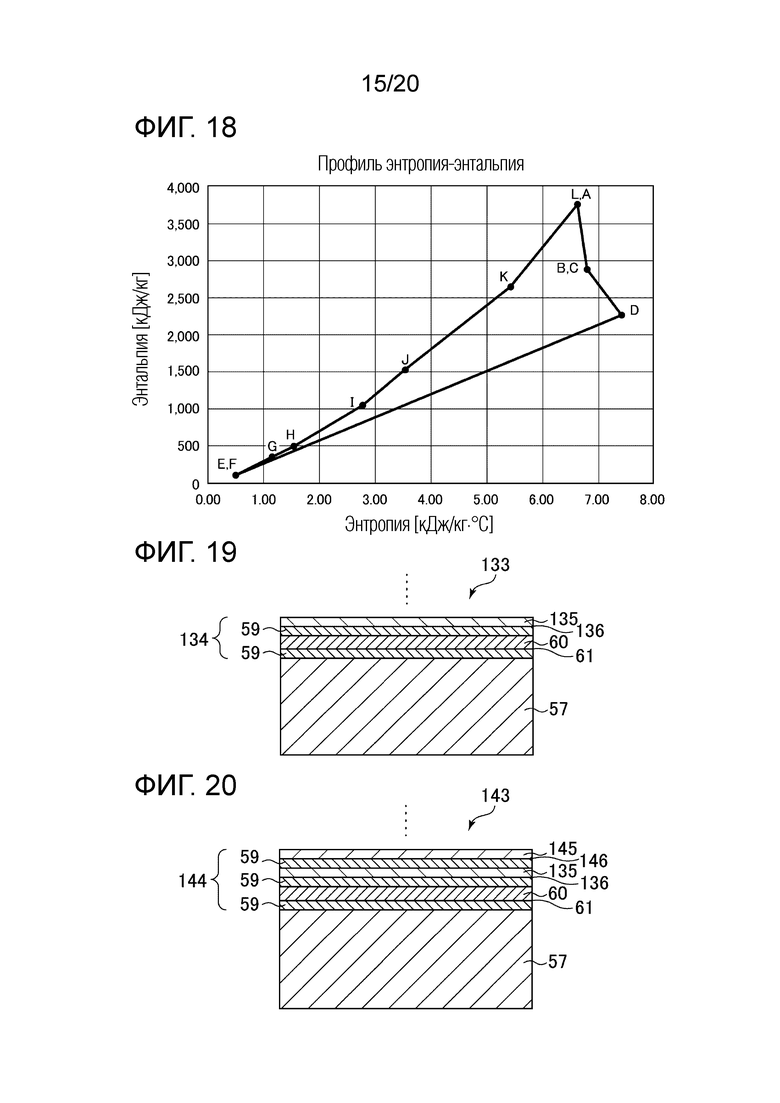

[Фиг. 19] ФИГ. 19 представляет собой вид в сечении теплогенерирующего элемента, имеющего первый слой, второй слой и третий слой.

[Фиг. 20] ФИГ. 20 представляет собой вид в сечении теплогенерирующего элемента, имеющего первый слой, второй слой, третий слой и четвертый слой.

[Фиг. 21] ФИГ. 21 представляет собой вид в перспективе трубчатого тела, снабженного множеством теплогенерирующих элементов.

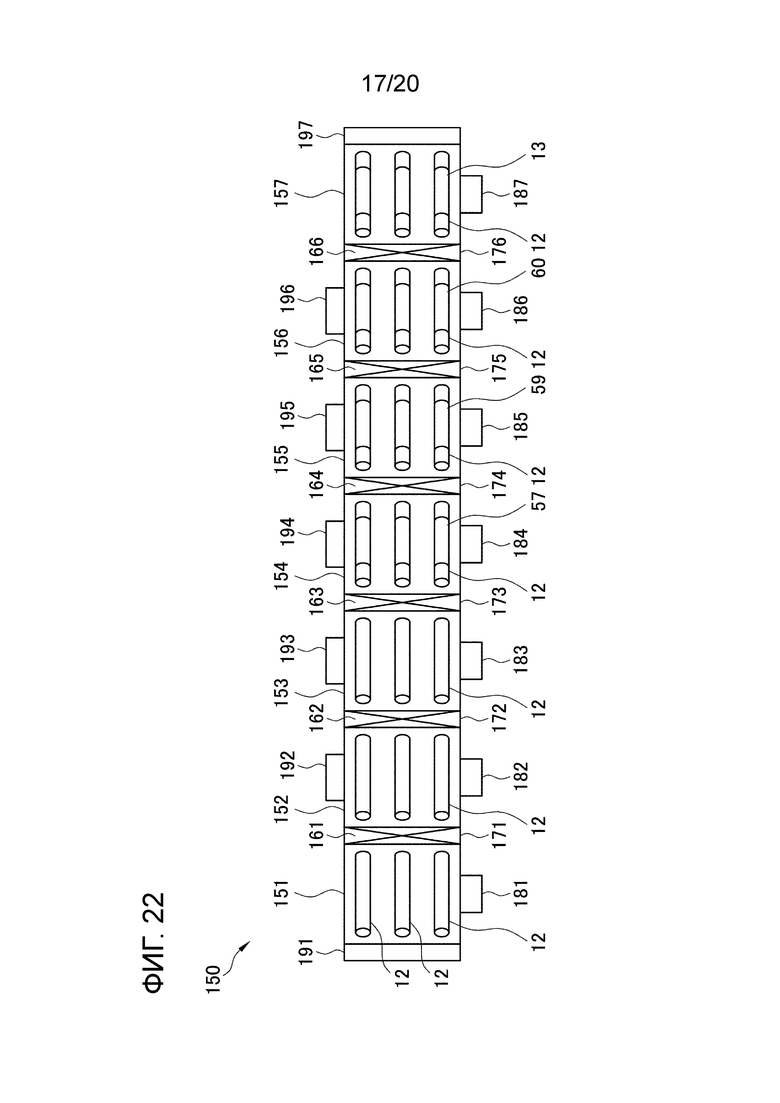

[Фиг. 22] ФИГ. 22 представляет собой схематическую диаграмму аппарата по производству теплогенерирующего элемента для производства упомянутого теплогенерирующего элемента.

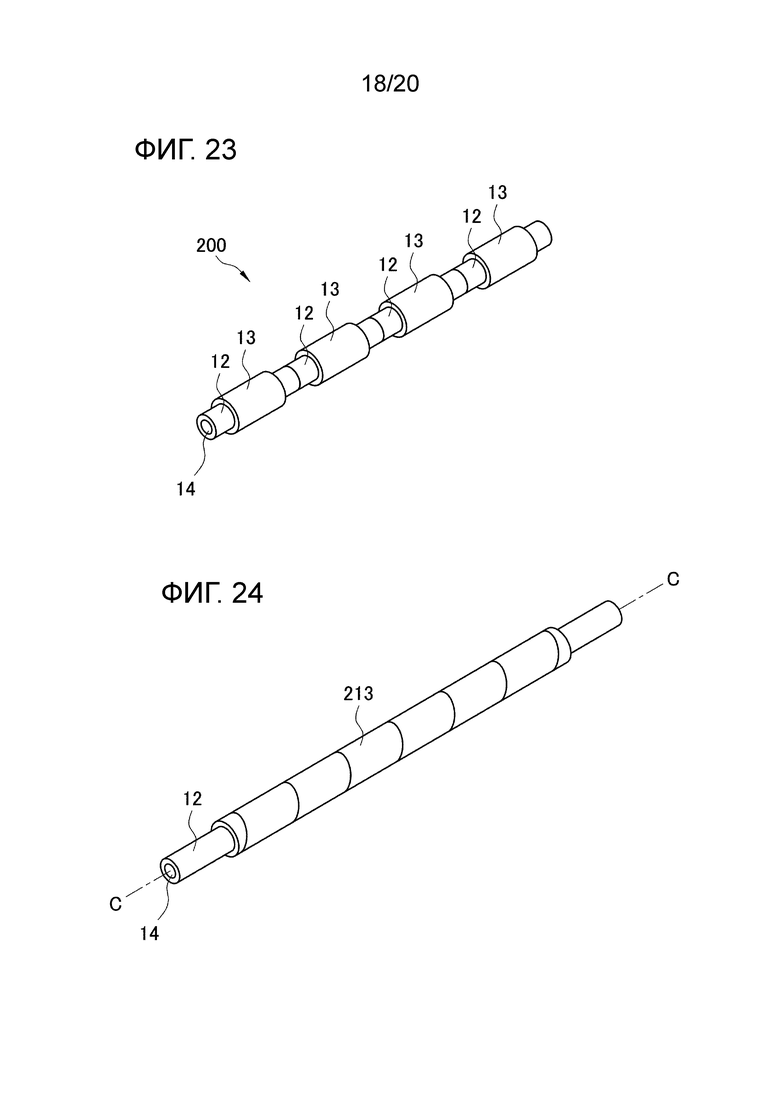

[Фиг. 23] ФИГ. 23 представляет собой вид в перспективе теплогенерирующего блока, в котором трубчатые тела, образованные теплогенерирующими элементами, соединены друг с другом.

[Фиг. 24] ФИГ. 24 представляет собой вид в перспективе пленочного теплогенерирующего элемента.

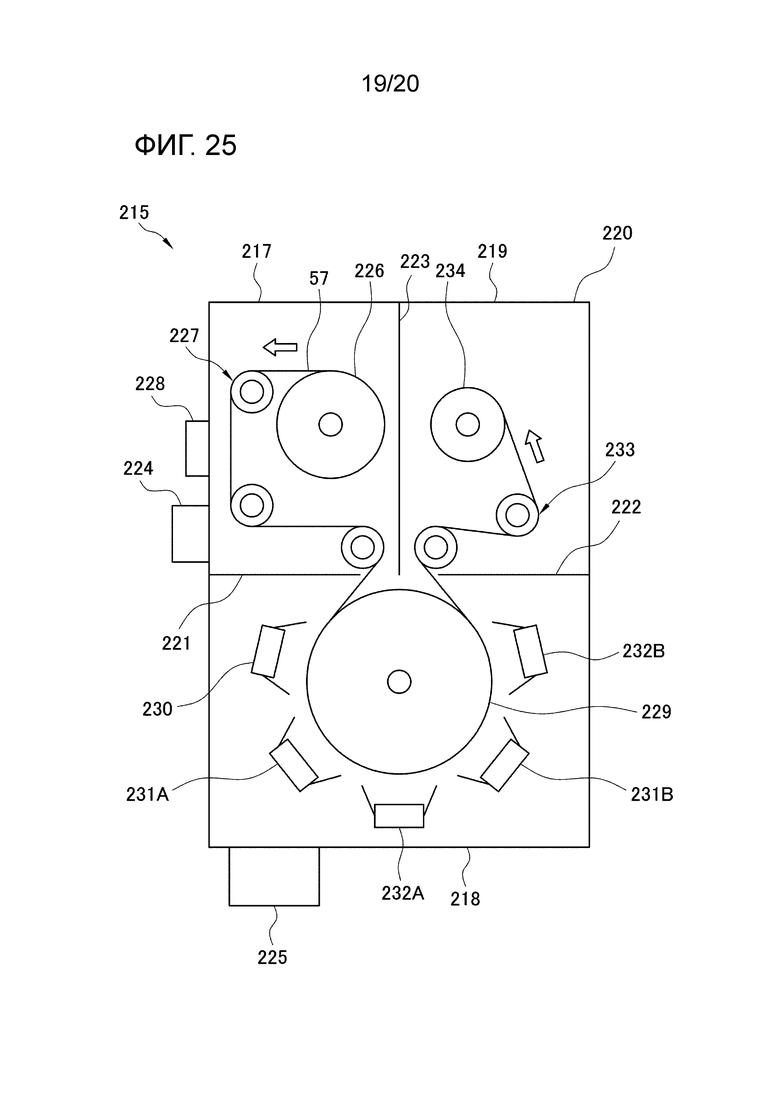

[Фиг. 25] ФИГ. 25 представляет собой схематическую диаграмму аппарата по производству теплогенерирующего элемента для производства пленочного теплогенерирующего элемента.

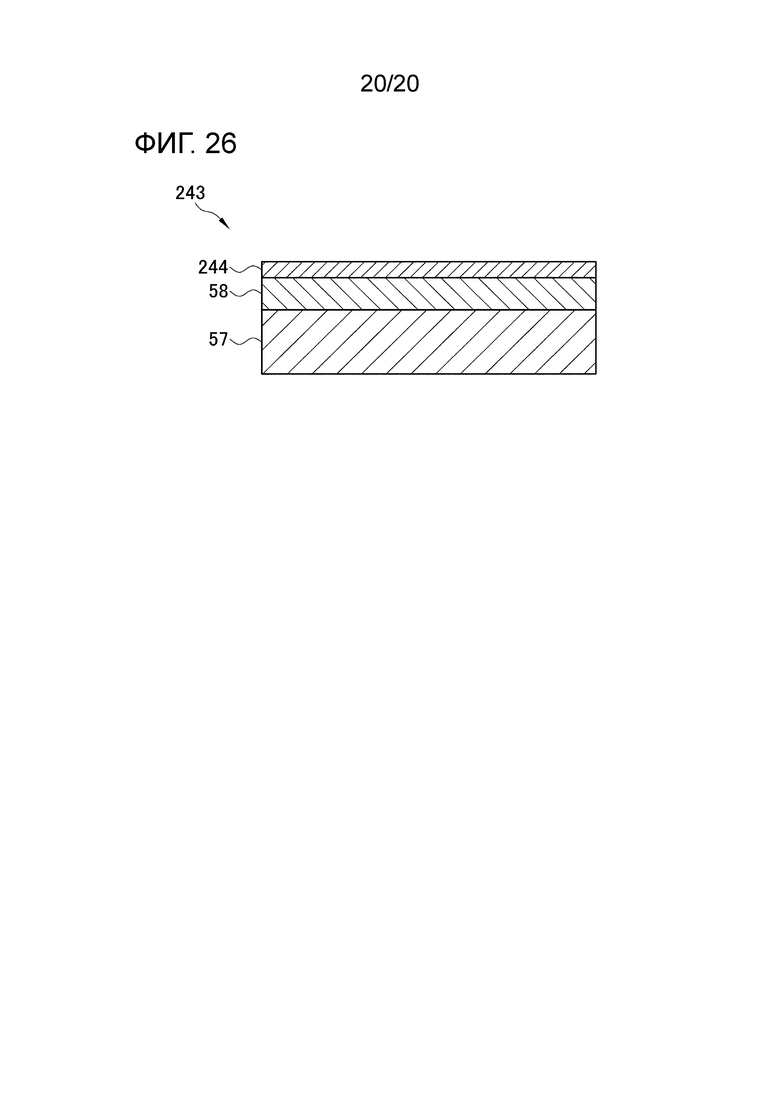

[Фиг. 26] ФИГ. 26 представляет собой вид в сечении, показывающий структуру пленочного теплогенерирующего элемента, имеющего пассивационную пленку.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[Первый вариант осуществления]

[0011] На ФИГ. 1 теплогенерирующее устройство 10 включает в себя герметичный сосуд 11, трубчатое тело 12, теплогенерирующий элемент 13, проточный канал 14, блок 15 циркуляции текучей среды и блок 16 управления. В теплогенерирующем устройстве 10 теплогенерирующий элемент 13 предусмотрен снаружи трубчатого тела 12, проточный канал 14 предусмотрен внутри трубчатого тела 12, и протекающая по проточному каналу 14 текучая среда нагревается теплогенерирующим элементом 13 с образованием высокотемпературной текучей среды.

[0012] Текучая среда включает в себя по меньшей мере одно из жидкости и газа. В качестве текучей среды предпочтительна текучая среда, обладающая превосходной теплопроводностью и химической стабильностью. Примеры газа включают газообразный гелий, газообразный аргон, газообразный хлорфторуглерод, газообразный водород, газообразный азот, водяной пар, воздух и диоксид углерода. Примеры жидкости включают воду, солевой расплав (такой как KNO3 (40%) - NaNO3 (60%)) и жидкий металл (такой как Pb). В качестве текучей среды может использоваться текучая среда со смешанными фазами, в которой твердые частицы диспергированы в газе или жидкости. Примеры твердых частиц включают металл, соединение металла, сплав и керамику. Примеры металла включают медь, никель, титан и кобальт. Примеры соединения металла включают оксид, нитрид и силицид вышеописанных металлов. Примеры сплава включают нержавеющую сталь и хромово-молибденовую сталь. Примеры керамики включают глинозем. Тип текучей среды может быть выбран подходящим образом в зависимости от применения теплогенерирующего устройства 10.

[0013] В настоящем варианте осуществления в качестве текучей среды используется вода. Теплогенерирующее устройство 10 нагревает текущую по проточному каналу 14 воду теплогенерирующим элементом 13 с образованием воды с высокой температурой и высоким давлением (именуемой в дальнейшем водой высокой температуры и высокого давления).

[0014] Герметичный сосуд 11 выполнен с возможностью вмещать в себя трубчатое тело 12 и теплогенерирующий элемент 13. Герметичный сосуд 11 имеет полую трубчатую форму. Герметичный сосуд 11 в данном примере имеет цилиндрическую форму, но может иметь различные формы, такие как эллиптическая цилиндрическая форма и квадратная трубчатая форма. Высота герметичного сосуда 11 установлена равной, например, 13-15 м. Диаметр герметичного сосуда 11 составляет, например, 3,1 м. Размер герметичного сосуда 11 конкретно не ограничен и может быть спроектирован подходящим образом.

[0015] Герметичный сосуд 11 выполнен из материала, обладающего термостойкостью и стойкостью к давлению. Материал герметичного сосуда 11 может быть выбран подходящим образом в соответствии с условиями применения (например, температурой и давлением). Примеры материала герметичного сосуда 11 включают углеродистую сталь, аустенитную нержавеющую сталь и жаропрочный цветной сплав. Примеры аустенитной нержавеющей стали включают SUS304L, SUS316L, SUS310S и т.п., которые соответствуют японским промышленным стандартам (JIS). Например, в качестве материала герметичного сосуда 11 используется углеродистая сталь при температуре применения 350°C или ниже, SUS304L - при температуре применения выше 350°C, SUS316L или SUS310S - при температуре применения 600-700°C, а жаропрочный цветной сплав - при температуре применения выше 700°C.

[0016] Герметичный сосуд 11 имеет корпус 17, выполненный с трубчатой формой, входную камеру 18 для текучей среды, предусмотренную на одном конце корпуса 17, и выходную камеру 19 для текучей среды, предусмотренную на другом конце корпуса 17. В герметичном сосуде 11 та сторона корпуса 17, где предусмотрена входная камера 18 для текучей среды, является нижней стороной, а та сторона, где предусмотрена выходная камера 19 для текучей среды, является верхней стороной.

[0017] Корпус 17 имеет впуск 21 газа, который является впуском газа на основе водорода, и выпуск 22 газа, который является выпуском газа на основе водорода. Корпус 17 в данном примере имеет цилиндрическую форму, но может иметь различные формы, такие как эллиптическая цилиндрическая форма и квадратная трубчатая форма. Входная камера 18 для текучей среды имеет впуск 23 текучей среды, который является входом текучей среды. Выходная камера 19 для текучей среды имеет выпуск 24 текучей среды, который является выходом текучей среды.

[0018] Газ на основе водорода означает газ, содержащий изотоп водорода. В качестве газа на основе водорода используется по меньшей мере один из газообразного дейтерия и легкого газообразного водорода. Легкий газообразный водород включает в себя смесь природных легкого водорода и дейтерия, т.е. смесь, в которой доля легкого водорода составляет 99,985%, а доля дейтерия - 0,015%. В последующем описании, когда легкий водород и дейтерий не различаются друг от друга, они называются «водородом».

[0019] Внутри герметичного сосуда 11 предусмотрена полая часть 26, в которой расположены трубчатое тело 12 и теплогенерирующий элемент 13. Полая часть 26 образована внутренней поверхностью герметичного сосуда 11. Более конкретно, полая часть 26 является трубчатым пространством, определяемым внутренней поверхностью корпуса 17 и наружной поверхностью теплогенерирующего элемента 13, который будет описан позже.

[0020] Полая часть 26 соединена с блоком 27 подачи газа через впуск 21 газа. Хотя это и не показано, блок 27 подачи газа образован газовым баллоном, в котором хранится газ на основе водорода, трубой, соединяющей газовый баллон и полую часть 26, клапаном для регулировки расхода газа на основе водорода и давления в трубе, и т.п., и подает газ на основе водорода в полую часть 26.

[0021] Полая часть 26 соединена с блоком 28 отвода газа через выпуск 22 газа. Хотя это и не показано, блок 28 отвода газа образован вакуумным насосом, трубой, соединяющей вакуумный насос и полую часть 26, клапаном для регулировки расхода газа на основе водорода и давления в трубе, и т.п., и выполняет вакуумирование полой части 26.

[0022] Трубчатое тело 12 предусмотрено в полой части 26 герметичного сосуда 11. Трубчатое тело 12 является полой трубой. Внутри трубчатого тела 12 регулируется заданное давление блоком 16 управления, который будет описан позже. В настоящем варианте осуществления давление регулируется так, чтобы вода не превращалась в водяной пар при примерно 300°C и оставалась в жидком состоянии. Давление внутри трубчатого тела 12 в настоящем варианте осуществления составляет 100 бар, но не ограничено этим и может быть рассчитано подходящим образом.

[0023] Трубчатое тело 12 выполнено из материала, обладающего термостойкостью и стойкостью к давлению. Материал трубчатого тела 12 может быть выбран подходящим образом в соответствии с условиями применения (например, температурой и давлением). В качестве материала трубчатого тела 12 используется тот же самый материал, что и для герметичного сосуда 11, то есть углеродистая сталь, аустенитная нержавеющая сталь, жаростойкий цветной сплав или т.п. Трубчатое тело 12 может иметь различные формы, такие как цилиндрическая форма, эллиптическая цилиндрическая форма и квадратная трубчатая форма. Различные размеры трубчатого тела 12 конкретно не ограничены и могут быть спроектированы подходящим образом. Например, трубчатое тело 12 может иметь цилиндрическую форму с длиной 10 м, толщиной (толщиной стенки) 0,005-0,010 м и диаметром 0,05 м. Предпочтительно, чтобы толщина была спроектирована походящим образом, исходя из температуры и давления текучей среды, протекающей по внутреннему пространству трубчатого тела 12 (проточному каналу 14, который будет описан позже). Трубчатое тело 12 может быть выполнено с желаемой длиной, например, путем последовательного соединения множества элементов трубы. Число трубчатых тел 12 конкретно не ограничено и может равняться одному или более. Например, в герметичном сосуде 11 могут быть установлены 800 штук трубчатых тел 12. В настоящем варианте осуществления в полой части 26 предусмотрено множество трубчатых тел 12. То есть, теплогенерирующее устройство 10 включает в себя множество трубчатых тел 12, размещенных в полой части 26. На ФИГ. 1 показано только одно трубчатое тело 12 из этого множества трубчатых тел 12, а другие трубчатые тела 12 опущены для упрощения чертежа.

[0024] Теплогенерирующий элемент 13 предусмотрен на наружной поверхности трубчатого тела 12. Следовательно, теплогенерирующий элемент 13 имеет трубчатую форму. В настоящем варианте осуществления для каждого из множества трубчатых тел 12 предусмотрен один теплогенерирующий элемент 13. То есть, теплогенерирующее устройство 10 включает в себя множество теплогенерирующих элементов 13.

[0025] Теплогенерирующий элемент 13 расположен в полой части 26 и находится в контакте с подаваемым в полую часть 26 газом на основе водорода. Толщина (толщина стенки) теплогенерирующего элемента 13 конкретно не ограничена и может быть подходящим образом спроектирована так, чтобы получить желаемый выход теплогенерирующего устройства 10. Например, толщина устанавливается равной 0,005-0,010 м. В теплогенерирующем элементе 13 один теплогенерирующий элемент 13 предусматривается на всей внешней поверхности одного трубчатого тела 12. Следует отметить, что на наружной поверхности одного трубчатого тела 12 может быть предусмотрено множество теплогенерирующих элементов 13 с интервалами между ними.

[0026] Теплогенерирующий элемент 13 вырабатывает тепло за счет окклюзии и выделения водорода, содержащегося в газе на основе водорода. Когда газ на основе водорода подается в полую часть 26, теплогенерирующий элемент 13 поглощает водород, содержащийся в газе на основе водорода. Когда теплогенерирующий элемент 13 нагревается в состоянии, в котором полая часть 26 вакуумирована, теплогенерирующий элемент 13 нагревается до температуры, равной или превышающей температуру нагрева, и вырабатывает тепло (далее именуемое избыточным теплом).

[0027] При начале работы теплогенерирующего устройства 10 теплогенерирующий элемент 13 нагревается водой (текучей средой), нагретой блоком 33 нагрева, который будет описан позже, и вырабатывает избыточное тепло, достигая заданной температуры. Настоящий вариант осуществления предполагает случай, когда теплогенерирующий элемент 13 нагревается, например, до 270-300°C для генерирования избыточного тепла. Температура теплогенерирующего элемента 13 в состоянии генерирования избыточного тепла устанавливается попадающей в пределы диапазона, например, от 300°С или выше до 1500°С или ниже.

[0028] Проточный канал 14 предусмотрен внутри трубчатого тела 12. Проточный канал 14 образован внутренней поверхностью трубчатого тела 12. По проточному каналу 14 циркулирует текучая среда, которая осуществляет теплообмен с теплогенерирующим элементом 13. Проточный канал 14 не соединен с полой частью 26. Следовательно, предотвращается протекание текучей среды и газа на основе водорода между проточным каналом 14 и полой частью 26.

[0029] Когда нагретая текучая среда поступает в проточный канал 14, теплогенерирующий элемент 13 нагревается через трубчатое тело 12. Соответственно, теплогенерирующий элемент 13 вырабатывает избыточное тепло, и протекающая по проточному каналу 14 текучая среда нагревается через трубчатое тело 12. В результате в проточном канале 14 создается текучая среда высокой температуры и высокого давления, которая вытекает из проточного канала 14. В случае настоящего варианта осуществления поступающая в проточный канал 14 вода нагревается теплогенерирующим элементом 13, вырабатывающим избыточное тепло, и вытекает из проточного канала 14 в виде воды высокой температуры и высокого давления, например, при 300°С. Часть воды в проточном канале 14 может превращаться в водяной пар.

[0030] Блок 15 циркуляции текучей среды включает в себя циркуляционную линию 30, которая соединена с проточным каналом 14 и обеспечивает циркуляцию текучей среды между внутренней и внешней сторонами трубчатого тела 12. Циркуляционная линия 30 соединяет впуск 23 текучей среды входной камеры 18 для текучей среды и выпуск 24 текучей среды выходной камеры 19 для текучей среды снаружи герметичного сосуда 11.

[0031] Циркуляционная линия 30 снабжена блоком 32 охлаждения для охлаждения текучей среды и блоком 33 нагрева для нагревания текучей среды. То есть, теплогенерирующее устройство 10 дополнительно включает в себя блок 32 охлаждения и блок 33 нагрева.

[0032] В настоящем варианте осуществления, в дополнение к блоку 32 охлаждения и блоку 33 нагрева, в циркуляционной линии 30 предусмотрены резервуар 36, в котором хранится вода, и насос 40, обеспечивающий циркуляцию воды. Кроме того, в каждой части циркуляционной линии 30 предусмотрены индикатор давления PI, индикатор температуры TI и индикатор расхода FI. Число индикаторов давления PI, индикаторов температуры TI и индикаторов расхода FI конкретно не ограничено, но предпочтительно составляет один или более. В каждой части циркуляционной линии 30 между выпуском 24 текучей среды и впуском 23 текучей среды герметичного сосуда 11 предусмотрены индикатор давления PI, индикатор температуры TI, блок 32 охлаждения, индикатор температуры TI, резервуар 36, насос 40, индикатор температуры TI, блок 33 нагрева, индикатор температуры TI и индикатор расхода FI в указанном порядке. Резервуар 36 снабжен индикатором температуры TI.

[0033] Блок 32 охлаждения электрически соединен с блоком 16 управления, и приведением его в действие управляет блок 16 управления. Блок 32 охлаждения охлаждает воду высокой температуры и высокого давления в качестве выходящей из проточного канала 14 текучей среды. В блоке 32 охлаждения, например, вода высокой температуры и высокого давления с 300°C охлаждается до 270°C.

[0034] Блок 32 охлаждения в этом примере выполняет функцию бойлера. Блок 32 охлаждения в качестве бойлера осуществляет теплообмен между водой высокой температуры и высокого давления и котловой водой высокого давления в качестве теплоносителя, а также вырабатывает из котловой воды высокотемпературный и высоконапорный пар (далее перегретый пар). Перегретый пар подается на паровую турбину, и соединенным с паровой турбиной генератором может вырабатываться электроэнергия.

[0035] Блок 33 нагрева электрически соединен с блоком 16 управления, и приведением его в действие управляет блок 16 управления. Блок 33 нагрева нагревает воду в качестве подлежащей поступлению в проточный канал 14 текучей среды.

[0036] Блок 33 нагрева представляет собой, например, электрическую печь, которая вырабатывает тепло за счет подачи электроэнергии. Блок 33 нагрева может представлять собой топливную печь, которая вырабатывает тепло за счет сжигания топлива. Когда работа теплогенерирующего устройства 10 начинается, вода нагревается, например, до 270°C, в блоке 33 нагрева. Когда нагретая блоком 33 нагрева текучая среда затекает в проточный канал 14, температура теплогенерирующего элемента 13 увеличивается до заданной температуры для генерирования избыточного тепла. То есть, блок 33 нагрева функционирует как пусковой нагреватель, повышающий температуру теплогенерирующего элемента 13 до заданной температуры в начале работы теплогенерирующего устройства 10.

[0037] Блок 33 нагрева в настоящем варианте осуществления предусмотрен непосредственно в циркуляционной линии 30, но может быть предусмотрен в ответвлении от циркуляционной линии 30. Когда блок 33 нагрева предусмотрен в ответвлении, обеспечивается перетекание части или всей протекающей по циркуляционной линии 30 текучей среды в ответвление, и нагретая блоком 33 нагрева текучая среда возвращается в циркуляционную линию 30. Это позволяет нагретой текучей среде течь в проточный канал 14. За счет соединения циркуляционной линии 30 и ответвления через клапан можно регулировать расход воды, поступающей в ответвление.

[0038] Во время работы теплогенерирующего устройства 10 приведением в действие блока 32 охлаждения и блока 33 нагрева управляют таким образом, что температура поступающей в проточный канал 14 текучей среды поддерживается в заданном диапазоне. Например, если теплогенерирующий элемент 13 вырабатывает избыточное тепло, температура поступающей в проточный канал 14 воды поддерживается на уровне примерно 270°C. В результате температура теплогенерирующего элемента 13 делается по существу постоянной, а температура и расход вытекающей из проточного канала 14 воды высокой температуры и высокого давления стабилизируются.

[0039] Блок 16 управления электрически соединен с каждым блоком теплогенерирующего устройства 10 и управляет работой каждого блока. Блок 16 управления включает в себя, например, арифметическое устройство (центральный процессор) и запоминающий блок, такой как постоянная память (ROM) или память произвольного доступа (RAM). Арифметическое устройство выполняет различные виды арифметической обработки, используя, например, программу и данные, хранящиеся в запоминающем блоке.

[0040] Блок 16 управления выполняет управление снижением температуры для уменьшения температуры теплогенерирующего элемента 13, приводя в действие блок 32 охлаждения и заставляя охлажденную блоком 32 охлаждения текучую среду течь в проточный канал 14, а также управление повышением температуры для увеличения температуры теплогенерирующего элемента 13, приводя в действие блок 33 нагрева и заставляя нагретую блоком 33 нагрева текучую среду течь в проточный канал 14. Блок 16 управления регулирует температуру текущей в проточный канал 14 текучей среды путем переключения между управлением снижением температуры и управлением повышением температуры на основании температуры протекающей через циркуляционную линию 30 текучей среды.

[0041] Блок 16 управления регулирует температуры, давления, расходы и т.п. каждого блока теплогенерирующего устройства 10 на основе результатов детектирования (измерений) индикатора температуры TI, индикатора давления PI, индикатора расхода FI и т.п. Например, когда теплогенерирующий элемент 13 вырабатывает избыточное тепло при температуре 270-300°C, блок 16 управления устанавливает температуру поступающей в проточный канал 14 текучей среды равной 270°C, а давление текучей среды - равным 100 бар. Энтальпия поступающей в проточный канал 14 текучей среды составляет 283 ккал/кг, что составляет 28,3×108 ккал/ч. Поступающая в проточный канал 14 вода нагревается до 300°C теплогенерирующим элементом 13 и вытекает из проточного канала 14 в виде воды высокой температуры и высокого давления. Поскольку температура насыщения воды при давлении 100 бар равна 311°C, поступающая в проточный канал 14 вода не превращается в водяной пар, даже если температура поднимается до 300°C.

[0042] ФИГ. 2 представляет собой вид в перспективе с вырезом, показывающий часть герметичного сосуда 11. На ФИГ. 2 часть одного трубчатого тела 12 и одного теплогенерирующего элемента 13 из множества трубчатых тел 12 и теплогенерирующих элементов 13 вырезана, чтобы проиллюстрировать его внутренность.

[0043] Как показано на ФИГ. 2, блок 15 циркуляции текучей среды дополнительно включает в себя внешнюю линию 45 текучей среды в дополнение к циркуляционной линии 30. Каждое трубчатое тело 12, предусмотренное в полой части 26 герметичного сосуда 11, нагревается теплом текучей среды, протекающей по расположенному внутри проточному каналу 14, или теплом теплогенерирующего элемента 13, предусмотренного на наружной поверхности, и температура повышается с термическим расширением. С другой стороны, поскольку корпус 17 герметичного сосуда 11 не находится в контакте с трубчатым телом 12 и теплогенерирующим элементом 13 и повышение его температуры подавляется в большей степени, чем повышение температуры трубчатого тела 12, корпус 17 термически расширяется меньше, чем трубчатое тело 12. Следовательно, во множестве трубчатых тел 12 и в корпусе 17 герметичного сосуда 11 возникает термическое напряжение. Внешняя линия 45 текучей среды предназначена для предотвращения повреждения из-за этого термического напряжения.

[0044] Внешняя линия 45 текучей среды предусмотрена на наружной поверхности герметичного сосуда 11 и соединена с циркуляционной линией 30, чтобы часть текучей среды могла протекать через нее. Внешняя линия 45 текучей среды включает в себя множество первых труб 47, предусмотренных на наружной поверхности герметичного сосуда 11, первую кольцевую трубу 48, соединяющую одни концы множества первых труб 47, вторую кольцевую трубу 49, соединяющую другие концы множества первых труб 47, множество вторых труб 50, соединяющих первую кольцевую трубу 48 и входную камеру 18 для текучей среды, и множество третьих труб 51, соединяющих вторую кольцевую трубу 49 и выходную камеру 19 для текучей среды.

[0045] Каждая из множества первых труб 47 проходит в вертикальном направлении (направлении Z на чертеже) герметичного сосуда 11. Первая кольцевая труба 48 предусмотрена на фланце на одном конце корпуса 17 герметичного сосуда 11. Вторая кольцевая труба 49 предусмотрена на фланце на другом конце корпуса 17 герметичного сосуда 11. Первая кольцевая труба 48 и вторая кольцевая труба 49 образованы путем придания трубчатому материалу формы кольца вдоль внешней периферии корпуса 17 и выполнены с возможностью протекания жидкости внутри них. Множество вторых труб 50 направляют текучую среду из входной камеры 18 для текучей среды к первой кольцевой трубе 48. Текучая среда в первой кольцевой трубе 48 проходит через множество первых труб 47 и движется ко второй кольцевой трубе 49. Множество третьих труб 51 направляют текучую среду из второй кольцевой трубы 49 к выходной камере 19 для текучей среды. Количества первых труб 47, вторых труб 50 и третьих труб 51 конкретно не ограничены и могут быть изменены подходящим образом.

[0046] Как показано на ФИГ. 3, множество первых труб 47 расположены с равными интервалами в окружном направлении герметичного сосуда 11. Форма поперечного сечения каждой первой трубы 47 в настоящем варианте осуществления является полукруглой, но не ограничена ею и может быть прямоугольной, полуэллиптической или т.п. ФИГ. 3 представляет собой вид в поперечном сечении, выполненном плоскостью XY в корпусе 17 герметичного сосуда 11.

[0047] В полой части 26 множество трубчатых тел 12 располагаются в шахматном порядке с равными интервалами друг от друга. То есть, в трех смежных друг с другом трубчатых телах 12 форма, получаемая соединением центров каждого трубчатого тела 12, образует равносторонний треугольник (обозначен пунктирной линией на ФИГ. 3). Расстояние между центрами смежных друг с другом трубчатых тел 12 установлено равным 0,15 м.

[0048] Поток текучей среды в герметичном сосуде 11 будет описан со ссылкой на ФИГ. 4. Протекающая по циркуляционной линии 30 текучая среда поступает во входную камеру 18 для текучей среды из впуска 23 текучей среды. Часть текучей среды во входной камере 18 для текучей среды затекает с одного конца множества трубчатых тел 12 в проточный канал 14. В проточном канале 14 текучая среда нагревается теплогенерирующим элементом 13. Нагретая в проточном канале 14 текучая среда вытекает из другого конца множества трубчатых тел 12 в выходную камеру 19 для текучей среды и вытекает из выпуска 24 текучей среды в циркуляционную линию 30.

[0049] Оставшаяся часть текучей среды во входной камере 18 для текучей среды затекает во множество вторых труб 50. Текучая среда во множестве вторых труб 50 направляется ко множеству первых труб 47 через первую кольцевую трубу 48. Во множестве первых труб 47 текучая среда нагревается лучистой теплотой теплогенерирующего элемента 13. Нагретая во множестве первых труб 47 текучая среда направляется к выходной камере 19 для текучей среды через вторую кольцевую трубу 49 и множество третьих труб 51 в указанном порядке и объединяется с нагретой в проточном канале 14 текучей средой.

[0050] Теплогенерирующий модуль 55 составлен из внешней линии 45 текучей среды, герметичного сосуда 11, трубчатого тела 12, теплогенерирующего элемента 13 и проточного канала 14, как описано выше. Хотя теплогенерирующее устройство 10 по настоящему варианту осуществления включает в себя один теплогенерирующий модуль 55, число теплогенерирующих модулей 55 конкретно не ограничено и может составлять два или более.

[0051] Теплогенерирующий элемент 13 будет подробно описан со ссылкой на ФИГ. 5. Как показано на ФИГ. 5, теплогенерирующий элемент 13 включает в себя основу 57 и многослойную пленку 58.

[0052] Основа 57 предусмотрена на наружной поверхности трубчатого тела 12. Трубчатое тело 12 не показано на ФИГ. 5. Основа 57 выполнена из водородоаккумулирующего металла, водородоаккумулирующего сплава или протонного проводника. Примеры водородоаккумулирующего металла включают Ni, Pd, V, Nb, Ta и Ti. Примеры водородоаккумулирующего сплава включают LaNi5, CaCu5, MgZn2, ZrNi2, ZrCr2, TiFe, TiCo, Mg2Ni и Mg2Cu. Примеры протонного проводника включают проводник на основе BaCeO3 (например, Ba(Ce0,95Y0,05)O3-6), проводник на основе SrCeO3 (например, Sr(Ce0,95Y0,05)O3-6), проводник на основе CaZrO3 (например, CaZr0,95Y0,05O3-α), проводник на основе SrZrO3 (например, SrZr0,9Y0,1O3-α), β-Al2O3 и β-Ga2O3.

[0053] Многослойная пленка 58 предусмотрена на поверхности основы 57. Многослойная пленка 58 образована первым слоем 59, выполненным из водородоаккумулирующего металла или водородоаккумулирующего сплава, и вторым слоем 60, выполненным из водородоаккумулирующего металла или водородоаккумулирующего сплава, который отличается от такового в первом слое 59, или из керамики. Между основой 57 и первым слоем 59 и вторым слоем 60 образуется граница 61 раздела гетерогенных материалов.

[0054] Первый слой 59 выполнен, например, из любого из Ni, Pd, Cu, Mn, Cr, Fe, Mg, Co и их сплава. Сплав для формирования первого слоя 59 предпочтительно представляет собой сплав, в состав которого входят два или более из Ni, Pd, Cu, Mn, Cr, Fe, Mg и Co. В качестве сплава для формирования первого слоя 59 может использоваться сплав, получаемый добавлением дополнительного элемента к Ni, Pd, Cu, Mn, Cr, Fe, Mg или Co.

[0055] Второй слой 60 выполнен, например, из любого из Ni, Pd, Cu, Mn, Cr, Fe, Mg, Co, их сплава и SiC. Сплав для формирования второго слоя 60 предпочтительно представляет собой сплав, в состав которого входят два или более из Ni, Pd, Cu, Mn, Cr, Fe, Mg и Co. В качестве сплава для формирования второго слоя 60 может использоваться сплав, получаемый добавлением дополнительного элемента к Ni, Pd, Cu, Mn, Cr, Fe, Mg или Co.

[0056] В качестве сочетания первого слоя 59 и второго слоя 60 предпочтительно Pd-Ni, Ni-Cu, Ni-Cr, Ni-Fe, Ni-Mg или Ni-Co, когда типы элементов выражены как «первый слой 59 - второй слой 60 (второй слой 60 - первый слой 59)». Когда второй слой 60 выполнен из керамики, сочетание «первый слой 59 - второй слой 60» предпочтительно выполнено из Ni-SiC.

[0057] Толщина каждого из первого слоя 59 и второго слоя 60 предпочтительно составляет менее 1000 нм. Когда толщина каждого из первого слоя 59 и второго слоя 60 составляет 1000 нм или больше, водороду становится трудно проникать через многослойную пленку 58. В дополнение к этому, поскольку толщина каждого из первого слоя 59 и второго слоя 60 составляет менее 1000 нм, можно сохранять наноструктуру, не проявляющую объемных характеристик. Толщина каждого из первого слоя 59 и второго слоя 60 более предпочтительно составляет менее 500 нм. Поскольку толщина каждого из первого слоя 59 и второго слоя 60 составляет менее 500 нм, можно сохранять наноструктуру, совсем не проявляющую объемных характеристик.

[0058] На ФИГ. 5 многослойная пленка 58 имеет конфигурацию, в которой первый слой 59 и второй слой 60 поочередно уложены в указанном порядке на поверхность основы 57. Каждый из первого слоя 59 и второго слоя 60 включает в себя пять слоев. Число слоев первого слоя 59 и второго слоя 60 может быть подходящим образом изменено. Многослойная пленка 58 может иметь конфигурацию, в которой второй слой 60 и первый слой 59 поочередно уложены в указанном порядке на поверхность основы 57. Достаточно, чтобы многослойная пленка 58 имела один или более первых слоев 59 и один или более вторых слоев 60 и образовались одна или более границ 61 раздела гетерогенных материалов.

[0059] Как показано на ФИГ. 6, граница 61 раздела гетерогенных материалов является проницаемой для атомов водорода. ФИГ. 6 представляет собой схематическую диаграмму, показывающую состояние, в котором атомы водорода в металлической решетке первого слоя 59 проникают через границу 61 раздела гетерогенных материалов и перемещаются в металлическую решетку второго слоя 60, когда первый слой 59 и второй слой 60, каждый из которых выполнен из водородоаккумулирующего металла, имеющего гранецентрированную кубическую структуру, вынуждены поглощать водород, а затем первый слой 59 и второй слой 60 нагреваются.

[0060] Теплогенерирующий элемент 13 поглощает водород основой 57 и многослойной пленкой 58, когда газ на основе водорода подается в герметичный сосуд 11. Даже когда подача газа на основе водорода в герметичный сосуд 11 останавливается, теплогенерирующий элемент 13 сохраняет состояние, в котором водород поглощен в основе 57 и многослойной пленке 58. Когда начинается нагревание теплогенерирующего элемента 13 текучей средой, поглощенные в основе 57 и многослойной пленке 58 атомы водорода высвобождаются, и происходит квантовая диффузия при перескоках внутри многослойной пленки 58. Известно, что водород является легким и претерпевает квантовую диффузию при перескоках на занятом водородом узле (октаэдрическом или тетраэдрическом узле) некоторого вещества A и вещества B. Когда теплогенерирующий элемент 13 нагревается в состоянии вакуума, водород проникает через границу 61 раздела гетерогенных материалов за счет квантовой диффузии и выделяет избыточное тепло, равное или большее, чем температура текучей среды.

[0061] Далее будет описан пример способа производства теплогенерирующего элемента 13. Теплогенерирующий элемент 13 может быть произведен с использованием, например, способа распыления. После того, как на наружной поверхности цилиндрического трубчатого тела 12 сформирована основа 57, на основе 57 поочередно формируют первый слой 59 и второй слой 60 с получением теплогенерирующего элемента 13. Основа 57 предпочтительно формируют более толстой, чем первый слой 59 и второй слой 60, и в качестве материала основы 57 используется, например, Ni. Предпочтительно, чтобы первый слой 59 и второй слой 60 формировались непрерывно в вакууме. В результате между первым слоем 59 и вторым слоем 60 не образуется естественная оксидная пленка, а образуется только граница 61 раздела гетерогенных материалов. Способ производства теплогенерирующего элемента 13 не ограничен способом распыления, и можно использовать способ осаждения из паровой фазы, влажный способ, способ термического напыления, способ электроосаждения или т.п.

[0062] Способ генерирования тепла с использованием теплогенерирующего устройства 10 включает в себя стадию окклюзии водорода, содержащегося в газе на основе водорода, в теплогенерирующий элемент 13 при подаче газа на основе водорода в полую часть 26 герметичного сосуда 11 и стадию выделения окклюдированного в теплогенерирующем элементе 13 водорода при выполнении вакуумирования полой части 26 герметичного сосуда 11 и нагревания теплогенерирующего элемента 13. Стадия окклюзии водорода и стадия выделения водорода могут выполняться многократно.

[0063] Как описано выше, теплогенерирующее устройство 10 производит высокотемпературную текучую среду (воду высокой температуры и высокого давления) за счет выполнения теплообмена между теплогенерирующим элементом 13, предусмотренным на наружной поверхности трубчатого тела 12, и текучей средой (водой), текущей по проточному каналу 14, образованному внутренней поверхностью трубчатого тела 12. Вода высокой температуры и высокого давления в качестве высокотемпературной текучей среды может использоваться для производства перегретого пара в бойлере (блоке 32 охлаждения). Произведенный в бойлере перегретый пар может использоваться в паровой турбине. Поскольку теплогенерирующий элемент 13 вырабатывает тепло с использованием водорода, он не производит парниковых газов, таких как диоксид углерода. Кроме того, поскольку водород, используемый для выработки тепла в теплогенерирующем элементе 13, может производиться из воды, он является недорогим. Кроме того, выработка тепла теплогенерирующим элементом 13 считается безопасной, потому что здесь нет никакой цепной реакции, в отличие от реакции ядерного деления. Следовательно, поскольку теплогенерирующее устройство 10 использует теплогенерирующий элемент 13 в качестве источника энергии, энергия может поставляться недорого, чисто и безопасно.

[0064] Поскольку в теплогенерирующем устройстве 10 внешняя линия 45 текучей среды предусмотрена на наружной поверхности корпуса 17 герметичного сосуда 11, даже когда корпус 17 нагревается лучистой теплотой теплогенерирующего элемента 13, тепло корпуса 17 передается текучей среде, протекающей через внешнюю линию 45 текучей среды, так что тепловое расширение корпуса 17 подавляется. Кроме того, поскольку в теплогенерирующем устройстве 10 проточный канал 14 предусмотрен внутри трубчатого тела 12, даже когда трубчатое тело 12 нагревается теплогенерирующим элементом 13, тепло трубчатого тела 12 передается текучей среде, протекающей через проточный канал 14, так что тепловое расширение трубчатого тела 12 подавляется. Даже когда в теплогенерирующем устройстве 10 трубчатое тело 12 и корпус 17 термически расширяются, поскольку удлинение трубчатого тела 12 и удлинение корпуса 17 происходят в одинаковой степени, повреждения из-за термических напряжений предотвращаются.

[0065] В теплогенерирующем устройстве 10 температура текучей среды, циркулирующей в циркуляционной линии 30, поддерживается постоянной за счет переключения между управлением снижением температуры и управлением повышением температуры с помощью блока 16 управления, и тепловыделение теплогенерирующего элемента 13 стабилизируется.

[Второй вариант осуществления]

[0066] В первом варианте осуществления поступающая в проточный канал 14 вода нагревается теплогенерирующим элементом 13 с образованием воды высокой температуры и высокого давления, а во втором варианте осуществления поступающая в проточный канал 14 вода нагревается теплогенерирующим элементом 13 с образованием перегретого пара, и этот перегретый пар используется в качестве рабочего тела для паровых турбин с целью выработки электроэнергии. Те же самые элементы, что и в первом варианте осуществления, обозначены теми же самыми ссылочными номерами, и их описание будет опущено.

[0067] Как показано на ФИГ. 7, теплогенерирующее устройство 70 включает в себя один теплогенерирующий модуль 55, аналогично теплогенерирующему устройству 10 первого варианта осуществления. Теплогенерирующее устройство 70 выполнено таким, что жидкость (вода) в качестве текучей среды затекает в проточный канал 14, а газ (водяной пар) в качестве текучей среды вытекает из проточного канала 14. Более конкретно, когда начинается работа теплогенерирующего устройства 70, вода в качестве текучей среды нагревается блоком 33 нагрева. Когда нагретая блоком 33 нагрева вода поступает в проточный канал 14, теплогенерирующий элемент 13 нагревается через трубчатое тело 12. Таким образом, теплогенерирующий элемент 13 вырабатывает избыточное тепло. Когда теплогенерирующий элемент 13 вырабатывает избыточное тепло, текущая по проточному каналу 14 вода нагревается через трубчатое тело 12. В результате в проточном канале 14 производится перегретый пар, и этот перегретый пар вытекает из проточного канала 14. В некоторых случаях вода в проточном канале 14 превращается в водяной пар неполностью, и часть ее вытекает из проточного канала 14 в виде воды. ФИГ. 7 показывает состояние, в котором вода и водяной пар вытекли из проточного канала 14, вода скопилась в нижней части выходной камеры 19 для текучей среды, а водяной пар переместился в верхнюю часть выходной камеры 19 для текучей среды. Выходная камера 19 для текучей среды снабжена индикатором давления PI, индикатором температуры TI и уровнемером LI для определения высоты поверхности жидкости в выходной камере 19 для текучей среды.

[0068] В настоящем варианте осуществления внутреннее давление в трубчатом теле 12 контролируется на уровне 90 бар. Когда теплогенерирующий элемент 13 вырабатывает избыточное тепло при температуре 270-300°C, блок 16 управления устанавливает температуру поступающей в проточный канал 14 текучей среды равной 270°C, а давление текучей среды - равным 90 бар. Поступающая в проточный канал 14 вода нагревается теплогенерирующим элементом 13 и вытекает из проточного канала 14 в виде перегретого пара, например, с температурой 304°С.

[0069] Во втором варианте осуществления блок 32 охлаждения, блок 33 нагрева и паровая турбина 71 предусмотрены в циркуляционной линии 30. Блок 32 охлаждения охлаждает и конденсирует вышедший из паровой турбины 71 водяной пар. Поскольку температура охлаждения в блоке 32 охлаждения является более низкой, противодавление паровой турбины 71 снижается, и эффективность выработки электроэнергии соединенным с паровой турбиной 71 электрогенератором повышается. Противодавление паровой турбины 71 контролируется, например, на уровне 0,05 бар и определяется на основе способа охлаждения блока 32 охлаждения и теплоносителя. Блок 33 нагрева предусмотрен на ответвлении 30a от циркуляционной линии 30. Ответвление 30a соединено с циркуляционной линией 30 через клапан (не показан). Когда начинается работа теплогенерирующего устройства 70, вся протекающая по циркуляционной линии 30 вода или ее часть поступает в ответвление 30a, нагревается блоком 33 нагрева и возвращается в циркуляционную линию 30. В результате в проточный канал 14 поступает вода, нагретая блоком 33 нагрева, например, до 270°С, и теплогенерирующий элемент 13 вырабатывает избыточное тепло.

[0070] Паровая турбина 71 представляет собой устройство утилизации текучей среды, которое использует вытекающий из проточного канала 14 перегретый пар в качестве рабочего тела. Паровая турбина 71 имеет вращающийся вал, соединенный с электрогенератором, и вращается вокруг вращающегося вала при подаче перегретого пара. Электрогенератор вырабатывает энергию за счет вращения паровой турбины 71.

[0071] В дополнение к блоку 32 охлаждения, блоку 33 нагрева и паровой турбине 71, на циркуляционной линии 30 теплогенерирующего устройства 70 предусмотрены паровой бак 72, резервуар 73, деаэратор 74, подогреватель 75, регулирующие клапаны 76a и 76b и насосы 77a и 77b. Как показано на ФИГ. 7, в циркуляционной линии 30, по порядку от выпуска 24 текучей среды герметичного сосуда 11, предусмотрены регулирующий клапан 76a, паровой бак 72, паровая турбина 71, блок 32 охлаждения, резервуар 73, насос 77a, деаэратор 74, насос 77b, подогреватель 75, блок 33 нагрева и регулирующий клапан 76b. Деаэратор 74, подогреватель 75, регулирующие клапаны 76a и 76b и насосы 77a и 77b электрически соединены с блоком 16 управления.

[0072] Паровой бак 72 предназначен для временного хранения водяного пара, образующегося в проточном канале 14. Паровой бак 72 соединен с деаэратором 74 через деаэрационную трубу 30b и соединен с подогревателем 75 через подогревательную трубу 30c.

[0073] Резервуар 73 предназначен для хранения воды, конденсируемой блоком 32 охлаждения. Резервуар 73 снабжен индикатором температуры TI. Резервуар 73 соединен с источником подачи воды (не показан) и выполнен с возможностью питания водой из этого источника подачи.

[0074] Деаэратор 74 удаляет газообразный кислород, содержащийся в поступающей в проточный канал 14 воде, используя водяной пар, подаваемый из парового бака 72 через деаэрационную трубу 30b. За счет дегазации воды предотвращается коррозия бойлера. Вода, дегазированная деаэратором 74, направляется в подогреватель 75.

[0075] Подогреватель 75 подогревает поступающую в проточный канал 14 воду, используя водяной пар, подаваемый из парового бака 72 через подогревательную трубу 30c. В подогревателе 75 вода подогревается, например, до 270°C. Вода, подогретая подогревателем 75, поступает в проточный канал 14.

[0076] Регулирующий клапан 76a регулирует расход и давление водяного пара, вытекающего из проточного канала 14. Регулирующий клапан 76b регулирует расход и давление воды, поступающей в проточный канал 14. Насос 77a предназначен для направления воды из резервуара 73 в деаэратор 74. Насос 77b предназначен для направления воды из деаэратора 74 в подогреватель 75.

[0077] Как описано выше, теплогенерирующее устройство 70 производит высокотемпературную текучую среду (перегретый пар) путем выполнения теплообмена между теплогенерирующим элементом 13, предусмотренным на наружной поверхности трубчатого тела 12, и текучей средой (водой), текущей по проточному каналу 14, образованному внутренней поверхностью трубчатого тела 12. Перегретый пар в качестве высокотемпературной текучей среды может использоваться для паровой турбины 71. Теплогенерирующее устройство 70 и паровая турбина 71 в качестве устройства утилизации текучей среды составляют систему 79 утилизации тепла. Следовательно, поскольку теплогенерирующее устройство 70 и система 79 утилизации тепла используют теплогенерирующий элемент 13 в качестве источника энергии, энергия может поставляться недорого, чисто и безопасно.

[0078] Когда вытекающая из проточного канала 14 текучая среда является водяным паром (перегретым паром), как в настоящем варианте осуществления, паровая турбина 71 является подходящей в качестве устройства утилизации текучей среды. При использовании паровой турбины 71 в качестве устройства утилизации текучей среды тепловая энергия, получаемая в теплогенерирующем устройстве 70, может извлекаться в виде электрической энергии. Когда вытекающая из проточного канала 14 текучая среда представляет собой газ, отличающийся от водяного пара (например, воздух, газообразный хлорфторуглерод, газообразный гелий или т.п.), в качестве устройства утилизации текучей среды может применяться газовая турбина. Также можно подавать вытекающую из проточного канала 14 текучую среду в отдельно предусмотренный бойлер, генерировать в этом бойлере перегретый пар и подавать этот перегретый пар в паровую турбину для выработки электроэнергии. Кроме того, в качестве устройства утилизации текучей среды может быть использован подогреватель, который предварительно нагревает воздух для горения в устройстве сжигания, которое вырабатывает тепло путем сгорания топлива и воздуха для горения. Примеры устройства сжигания включают бойлер, вращающуюся печь, печь для термической обработки металлов, нагревательную печь для обработки металлов, печь с горячим воздухом, печь для обжига керамики, колонну для перегонки нефти, печь для сухой дистилляции и сушильную печь.

[Третий вариант осуществления]

[0079] Хотя теплогенерирующее устройство 70 второго варианта осуществления включает в себя один теплогенерирующий модуль 55, в третьем варианте осуществления соединено множество теплогенерирующих модулей 55. В этом примере будет описан случай, в котором соединены три теплогенерирующих модуля 55, но число теплогенерирующих модулей 55 конкретно не ограничено и может быть увеличено или уменьшено для получения требуемого выхода. Те же самые элементы, что и в вышеописанных вариантах осуществления, обозначены теми же самыми ссылочными номерами, и их описание будет опущено.

[0080] Как показано на ФИГ. 8, теплогенерирующее устройство 80 включает в себя три теплогенерирующих модуля 55a-55c. Поскольку конфигурация каждого из теплогенерирующих модулей 55a-55c является такой же, как и конфигурация теплогенерирующего модуля 55 первого варианта осуществления, их описание будет опущено. Хотя это и не показано на ФИГ. 8, теплогенерирующее устройство 80 включает в себя блок 16 управления, и работой каждого блока управляет блок 16 управления. Блок 27 подачи газа и блок 28 отвода газа соединены с полой частью 26.

[0081] Теплогенерирующее устройство 80 дополнительно включает в себя распределительную трубу 81 и коллекторную трубу 82. Распределительная труба 81 соединена с циркуляционной линией 30 и распределяет текучую среду в каждый из теплогенерирующих модулей 55a-55c. Коллекторная труба 82 соединена с циркуляционной линией 30 и собирает текучую среду, вытекающую из теплогенерирующих модулей 55a-55c.

[0082] Теплогенерирующее устройство 80 имеет конфигурацию, в которой три теплогенерирующих модуля 55a-55c соединены параллельно распределительной трубой 81 и коллекторной трубой 82. Три теплогенерирующих модуля 55a-55c не ограничиваются их параллельным соединением и могут быть соединены последовательно. Когда три теплогенерирующих модуля 55a-55c соединены последовательно, выпуск 24 текучей среды теплогенерирующего модуля 55a и впуск 23 текучей среды теплогенерирующего модуля 55b соединяются, и выпуск 24 текучей среды теплогенерирующего модуля 55b и впуск 23 текучей среды теплогенерирующего модуля 55c соединяются, без использования распределительной трубы 81 и коллекторной трубы 82. В результате текучая среда в циркуляционной линии 30 проходит через теплогенерирующий модуль 55a, теплогенерирующий модуль 55b и теплогенерирующий модуль 55c в указанном порядке и снова возвращается в циркуляционную линию 30.

[0083] Три теплогенерирующих модуля 55a-55c являются отсоединяемыми от распределительной трубы 81 и коллекторной трубы 82. Распределительная труба 81 снабжена регулирующим клапаном 76b, соответствующим каждому из теплогенерирующих модулей 55a-55c.

[0084] Теплогенерирующее устройство 80 имеет ту же самую конфигурацию, что и теплогенерирующее устройство 70 второго варианта осуществления, за исключением того, что предусмотрены три теплогенерирующих модуля 55a-55c, и каждый из теплогенерирующих модулей 55a-55c соединен с распределительной трубой 81 и коллекторной трубой 82. Следовательно, вырабатываемый теплогенерирующим устройством 80 перегретый пар используется для паровой турбины 71.

[0085] Как описано выше, поскольку теплогенерирующее устройство 80 включает в себя три теплогенерирующих модуля 55a-55c, можно достичь высокого выхода. В дополнение к этому, поскольку каждый из теплогенерирующих модулей 55a-55c является отсоединяемым от теплогенерирующего устройства 80 и может быть легко заменен, теплогенерирующее устройство 80 обладает превосходной ремонтопригодностью.

[0086] Теплогенерирующее устройство 80 и паровая турбина 71 в качестве устройства утилизации текучей среды составляют систему 89 утилизации тепла. Поскольку теплогенерирующее устройство 80 и система 89 утилизации тепла используют теплогенерирующий элемент 13 в качестве источника энергии, энергия может поставляться недорого, чисто и безопасно.

[0087] Была рассчитана эффективность производства электроэнергии в случае работы паровой турбины с использованием теплогенерирующего устройства 80. Эффективность производства электроэнергии паровой турбины была рассчитана при установке давления пара на 80-100 бар, давления выхлопа - на 0,05 бар, температуры выхлопа - на 32°C и влажности выхлопа - на 15% для водяного пара, выходящего из паровой турбины. Соотношение между давлением пара и эффективностью производства электроэнергии показано в Таблице 1.

[0088] [Таблица 1]

[0089] По мере уменьшения давления пара температура насыщения уменьшается, а количество произведенного водяного пара увеличивается. С другой стороны, по мере увеличения коэффициента расхода пара уменьшение энтальпии подавляется. В результате эффективность производства электроэнергии паровой турбиной улучшается. Например, когда давление пара составляет 80 бар, температура пара равна 296°C. Следовательно, предполагая, что теплогенерирующий элемент 13 вырабатывает избыточное тепло при температуре нагрева примерно 300°С, давление пара предпочтительно является более высоким, чем 80 бар. Когда давление пара устанавливается равным 90 бар, поскольку температура пара составляет 304°C, теплогенерирующий элемент 13 вырабатывает избыточное тепло, и может быть достигнута эффективность производства электроэнергии паровой турбиной в 21,1%.

[0090] ФИГ. 9 представляет собой график, показывающий взаимосвязь между энтропией и давлением цикла Ренкина, включающего в себя теплогенерирующее устройство 80 и паровую турбину 71 согласно третьему варианту осуществления. На ФИГ. 9 горизонтальная ось означает энтропию, а вертикальная ось - давление. ФИГ. 10 представляет собой график, показывающий взаимосвязь между энтропией и температурой цикла Ренкина, включающего в себя теплогенерирующее устройство 80 и паровую турбину 71 согласно третьему варианту осуществления. На ФИГ. 10 горизонтальная ось означает энтропию, а вертикальная ось - температуру. ФИГ. 11 представляет собой график, показывающий взаимосвязь между энтропией и энтальпией цикла Ренкина, включающего в себя теплогенерирующее устройство 80 и паровую турбину 71 согласно третьему варианту осуществления. На ФИГ. 11 горизонтальная ось означает энтропию, а вертикальная ось - энтальпию. На ФИГ. 9-11 A означает состояние текучей среды на входе паровой турбины 71, B означает состояние текучей среды на выходе паровой турбины 71, C означает состояние текучей среды в блоке 32 охлаждения, D означает состояние текучей среды в насосе 77a, E означает состояние текучей среды на входе подогревателя 75, F означает состояние текучей среды на выходе подогревателя 75, G означает состояние текучей среды при температуре насыщения в проточном канале 14, и H означает состояние текучей среды, вытекающей из проточного канала 14.

[Четвертый вариант осуществления]

[0091] Четвертый вариант осуществления сконфигурирован для использования газа в качестве текучей среды. В этом примере будет описан случай, когда в качестве текучей среды используется воздух, но может использоваться и другой газ, кроме воздуха. Те же самые элементы, что и в вышеописанных вариантах осуществления, обозначены теми же самыми ссылочными номерами, и их описание будет опущено.

[0092] Как показано на ФИГ. 12, теплогенерирующее устройство 90 включает в себя один теплогенерирующий модуль 55, аналогично теплогенерирующему устройству 10 первого варианта осуществления. Теплогенерирующее устройство 90 выполнено таким, что газ в качестве текучей среды затекает в проточный канал 14 и газ в качестве текучей среды вытекает из проточного канала 14. Более конкретно, когда начинается работа теплогенерирующего устройства 90, воздух в качестве текучей среды нагревается блоком 33 нагрева. Когда нагретый блоком 33 нагрева воздух поступает в проточный канал 14, теплогенерирующий элемент 13 нагревается через трубчатое тело 12. Таким образом, теплогенерирующий элемент 13 вырабатывает избыточное тепло. Когда теплогенерирующий элемент 13 вырабатывает избыточное тепло, текущий по проточному каналу 14 воздух нагревается через трубчатое тело 12. В результате в проточном канале 14 образуется высокотемпературный воздух, который вытекает из проточного канала 14.

[0093] Поскольку четвертый вариант осуществления сконфигурирован для использования воздуха в качестве текучей среды, возможно генерировать избыточное тепло от теплогенерирующего элемента 13 в среде с более низким давлением, чем при использовании воды в качестве текучей среды. Например, предполагая, что теплогенерирующий элемент 13 нагревается до высокой температуры примерно 500°С для генерирования избыточного тепла, температура и давление поступающего в проточный канал 14 воздуха устанавливаются равными, например, 500°C и 1 бар. Температура и давление высокотемпературного воздуха, вытекающего из проточного канала 14, составляют, например, 700°C и 1 бар. Температуры и давления воздуха и высокотемпературного воздуха не ограничены описанными выше.

[0094] В четвертом варианте осуществления в циркуляционной линии 30 предусмотрен блок 92 охлаждения вместо блока 32 охлаждения в первом варианте осуществления. Аналогично первому варианту осуществления, циркуляционная линия 30 также снабжена блоком 33 нагрева. Описание блока 33 нагрева опущено.

[0095] Блок 92 охлаждения электрически соединен с блоком 16 управления, приведением его в действие управляет блок 16 управления. Блок 92 охлаждения охлаждает высокотемпературный воздух в качестве вытекающей из проточного канала 14 текучей среды. В блоке 92 охлаждения, например, высокотемпературный воздух с 700°C охлаждается до 300°C.

[0096] Блок 92 охлаждения в этом примере выполняет функцию бойлера. Блок 92 охлаждения в виде бойлера выполняет теплообмен между высокотемпературным воздухом и котловой водой в качестве теплоносителя и вырабатывает перегретый пар из котловой воды. Например, в блоке 92 охлаждения давление поддерживается на уровне 130 бар и производится перегретый пар с температурой 560°C путем теплообмена между котловой водой с температурой 250°C и высокотемпературным воздухом с температурой 700°C. Произведенный в бойлере перегретый пар может подаваться в паровую турбину. Когда паровая турбина приводится в действие, электроэнергия может вырабатываться генератором.

[0097] В четвертом варианте осуществления, в дополнение к блоку 92 охлаждения и блоку 33 нагрева, в циркуляционной линии 30 предусмотрены буферный бак 94 для хранения воздуха, вентилятор 96 для подачи воздуха, индикатор температуры TI, индикатор давления PI, индикатор расхода FI и т.п.

[0098] Как описано выше, теплогенерирующее устройство 90 производит высокотемпературную текучую среду (высокотемпературный воздух) путем выполнения теплообмена между теплогенерирующим элементом 13, предусмотренным на наружной поверхности трубчатого тела 12, и текучей средой (воздухом), текущей(им) по проточному каналу 14, образованному внутренней поверхностью трубчатого тела 12. Высокотемпературный воздух в качестве высокотемпературной текучей среды может использоваться для производства перегретого пара в бойлере (блоке 92 охлаждения). Перегретый пар, произведенный в бойлере, может использоваться в паровой турбине. Следовательно, поскольку теплогенерирующее устройство 90 использует теплогенерирующий элемент 13 в качестве источника энергии, энергия может получаться недорого, чисто и безопасно.

[Пятый вариант осуществления]

[0099] В пятом варианте высокотемпературный воздух используется для производства перегретого пара в бойлере, а перегретый пар используется в качестве рабочего тела для паровой турбины с целью выработки электроэнергии. Те же самые элементы, что и в вышеописанных вариантах осуществления, обозначены теми же самыми ссылочными номерами, и их описание будет опущено.

[0100] Как показано на ФИГ. 13, теплогенерирующее устройство 100 включает в себя один теплогенерирующий модуль 55, аналогично теплогенерирующему устройству 90 четвертого варианта осуществления. Подогреватель 75 предусмотрен в циркуляционной линии 30 теплогенерирующего устройства 100, и подаваемый вентилятором 96 воздух подогревается подогревателем 75. Теплогенерирующее устройство 100 имеет ту же самую конфигурацию, что и теплогенерирующее устройство 90 четвертого варианта осуществления, за исключением того, что в циркуляционной линии 30 предусмотрен подогреватель 75.

[0101] Теплогенерирующее устройство 100 соединено с линией 101 рекуперации тепла. Линия 101 рекуперации тепла соединена с блоком 92 охлаждения в качестве предусмотренного в циркуляционной линии 30 бойлера и предназначена для циркуляции котловой воды в блок 92 охлаждения.

[0102] Линия 101 рекуперации тепла снабжена регулирующим клапаном 102, паровым баком 103, паровой турбиной 104, конденсатором 105, резервуаром 106, насосом 107, буферным баком 108, деаэратором 109, насосом 110 и подогревателем 111.

[0103] Регулирующий клапан 102 регулирует расход и давление водяного пара, выходящего из блока 92 охлаждения в виде бойлера. Паровой бак 103 предназначен для временного хранения водяного пара. Паровой бак 103 снабжен индикатором температуры TI. Температура и давление хранящегося в паровом баке 103 водяного пара составляют, например, 560°С и 130 бар.

[0104] Паровой бак 103 соединен с буферным баком 108 через подогревательные трубы 101a и 101b. Подогревательная труба 101a соединена с подогревателем 111. Подогревательная труба 101b соединена с подогревателем 75. Часть хранящегося в паровом баке 103 водяного пара подается в подогреватель 111 через подогревательную трубу 101a и подается в подогреватель 75 через подогревательную трубу 101b.

[0105] Паровая турбина 104 является устройством утилизации текучей среды, которое использует хранящийся в паровом баке 103 перегретый пар в качестве рабочего тела. Паровая турбина 104 имеет вращающийся вал, соединенный с электрогенератором, и вращается вокруг вращающегося вала при подаче перегретого пара. Электрогенератор вырабатывает электроэнергию за счет вращения паровой турбины 104. Выпускаемый из паровой турбины 104 водяной пар охлаждается, например, до 32,9°C с понижением давления до 0,05 бар. Водяной пар содержит мелкие водяные капельки, похожие на туман.

[0106] Паровая турбина 104 представляет собой вытяжную турбину, выполненную таким образом, что часть пара может быть извлечена из вытяжной части, предусмотренной в середине турбины. Вытяжная часть паровой турбины 104 соединена с деаэратором 109 через вытяжную трубу 101с. Водяной пар, извлеченный из вытяжной части паровой турбины 104, проходит через вытяжную трубу 101с и подается в деаэратор 109. Температура и давление протекающего через вытяжную трубу 101с водяного пара составляют, например, 251°С и 12 бар.

[0107] Конденсатор 105 охлаждает и конденсирует водяной пар, выходящий из паровой турбины 104. Резервуар 106 предназначен для хранения котловой воды, сконденсированной конденсатором 105. Насос 107 предназначен для направления котловой воды из резервуара 106 в буферный бак 108. Температура и давление подаваемой насосом 107 котловой воды составляют, например, 32,9°C и 1 бар.

[0108] Буферный бак 108 предназначен для хранения котловой воды. В буферный бак 108 подается котловая вода, направленная из резервуара 106, котловая вода, полученная при охлаждении протекающего через подогревательную трубу 101a водяного пара подогревателем 111, и котловая вода, полученная при охлаждении протекающего через подогревательную трубу 101b водяного пара подогревателем 75. Котловая вода, хранящаяся в буферном баке 108, направляется в деаэратор 109. Температура и давление направляемой в деаэратор 109 котловой воды составляют, например, 87,5°C и 2 бар.

[0109] Деаэратор 109 удаляет газообразный кислород, содержащийся в направляемой из буферного бака 108 котловой воде, используя водяной пар, подаваемый из вытяжной части паровой турбины 104 через вытяжную трубу 101с. Деаэратор 109 снабжен индикатором температуры TI и индикатором давления PI. Насос 110 предназначен для направления деаэрированной деаэратором 109 котловой воды в подогреватель 111. Температура и давление направляемой насосом 110 котловой воды составляют, например, 120°C и 2 бар.

[0110] Подогреватель 111 предварительно нагревает котловую воду, подаваемую в блок 92 охлаждения, путем выполнения теплообмена между водяным паром, проходящим через подогревательную трубу 101a, и котловой водой, подаваемой из деаэратора 109. Водяной пар, проходящий через подогревательную трубу 101a, охлаждается за счет теплообмена в подогревателе 111, конденсируется и направляется в буферный бак 108 в качестве котловой воды. Температура и давление водяного пара, протекающего через подогревательную трубу 101с, составляют, например, 560°C и 130 бар. Температура и давление котловой воды, направляемой в буферный бак 108 через подогреватель 111, составляют, например, 120°C и 2 бар.

[0111] Подогреватель 75 предварительно нагревает воздух, текущий в проточный канал 14, путем выполнения теплообмена между водяным паром, проходящим через подогревательную трубу 101b, и воздухом, подаваемым вентилятором 96. Водяной пар, проходящий через подогревательную трубу 101b, охлаждается за счет теплообмена в подогревателе 75, конденсируется и направляется в буферный бак 108 в качестве котловой воды. Температура и давление водяного пара, протекающего через подогревательную трубу 101b, составляют, например, 560°C и 130 бар. Температура и давление котловой воды, подаваемой в буферный бак 108 через подогреватель 75, составляют, например, 120°C и 2 бар.

[0112] В блоке 92 охлаждения в виде бойлера, например, осуществляют теплообмен между подаваемой из подогревателя 111 котловой водой с температурой 250°С и давлением 130 бар и выходящим из проточного канала 14 высокотемпературным воздухом с температурой 700°С, тем самым производя из котловой воды перегретый пар с температурой 560°C и давлением 130 бар.

[0113] Как описано выше, теплогенерирующее устройство 100 производит высокотемпературную текучую среду (высокотемпературный воздух) аналогично теплогенерирующему устройству 90 четвертого варианта осуществления. Высокотемпературный воздух в качестве высокотемпературной текучей среды может использоваться для производства перегретого пара в бойлере (блоке 92 охлаждения). Теплогенерирующее устройство 100 и паровая турбина 104 в качестве устройства утилизации текучей среды составляют систему 119 утилизации тепла. Поскольку теплогенерирующее устройство 100 и система 119 утилизации тепла используют теплогенерирующий элемент 13 в качестве источника энергии, энергия может поставляться недорого, чисто и безопасно.

[Шестой вариант осуществления]

[0114] Хотя теплогенерирующее устройство 100 пятого варианта осуществления включает в себя один теплогенерирующий модуль 55, в шестом варианте осуществления соединено множество теплогенерирующих модулей 55. В этом примере будет описан случай, в котором соединены три теплогенерирующих модуля 55а-55с, но число теплогенерирующих модулей 55 конкретно не ограничено и может быть увеличено или уменьшено для получения требуемого выхода. Те же самые элементы, что и в вышеописанных вариантах осуществления, обозначены теми же самыми ссылочными номерами, и их описание будет опущено.

[0115] Как показано на ФИГ. 14, теплогенерирующее устройство 120 включает в себя три теплогенерирующих модуля 55a-55c. Хотя это и не показано на ФИГ. 14, теплогенерирующее устройство 120 включает в себя блок 16 управления, и работой каждого блока управляет блок 16 управления. Блок 27 подачи газа и блок 28 отвода газа соединены с полой частью 26. Теплогенерирующее устройство 120 имеет конфигурацию, в которой три теплогенерирующих модуля 55a-55c соединены параллельно распределительной трубой 81 и коллекторной трубой 82, но три теплогенерирующих модуля 55a-55c также могут быть соединены последовательно.

[0116] Теплогенерирующее устройство 120 имеет ту же самую конфигурацию, что и теплогенерирующее устройство 100 пятого варианта осуществления, за исключением того, что предусмотрены три теплогенерирующих модуля 55a-55c, и каждый из теплогенерирующих модулей 55a-55c соединен с распределительной трубой 81 и коллекторной трубой 82. Теплогенерирующее устройство 120 соединено с линией 101 рекуперации тепла, в которой предусмотрены паровая турбина 104 и т.п. Следовательно, высокотемпературный воздух, производимый теплогенерирующим устройством 120, используется для выработки перегретого пара в бойлере (блоке 92 охлаждения).

[0117] Как описано выше, поскольку теплогенерирующее устройство 120 включает в себя три теплогенерирующих модуля 55a-55c, можно достичь высокого выхода. В дополнение к этому, поскольку каждый из теплогенерирующих модулей 55a-55c является отсоединяемым от теплогенерирующего устройства 120 и теплогенерирующие модули 55a-55c могут быть легко заменены, теплогенерирующее устройство 120 обладает превосходной ремонтопригодностью.

[0118] Теплогенерирующее устройство 120 и паровая турбина 104 в качестве устройства утилизации текучей среды составляют систему 129 утилизации тепла. Поскольку теплогенерирующее устройство 80 и система 129 утилизации тепла используют теплогенерирующий элемент 13 в качестве источника энергии, энергия может получаться недорого, чисто и безопасно.

[0119] ФИГ. 15 представляет собой график, показывающий состояние теплообмена в бойлере (блоке 92 охлаждения) шестого варианта осуществления. ФИГ. 15 показывает падение температуры высокотемпературного воздуха и повышение температуры котловой воды, когда давление в бойлере установлено на 130 бар, а высокотемпературный воздух и котловая вода в качестве теплоносителя находятся в бойлере в противоточном непрямом контакте. На ФИГ. 15 по вертикальной оси отложены температуры котловой воды и воздуха. Горизонтальная ось показывает каждую часть в бойлере, «вход SH» означает участок на входе пароперегревателя (SH) бойлера, «выход SH/вход EVA» означает участок между выходом пароперегревателя и входом испарителя (EVA), «выход EVA/вход ECO» означает участок между выходом испарителя и входом в экономайзер (ECO), и «выход ECO» означает участок на выходе из экономайзера. «Котловый воздух» является высокотемпературным воздухом. «Котловый пар» является котловой водой или водяным паром. Высокотемпературный воздух подается в пароперегреватель бойлера при 700°C и выводится из экономайзера в виде воздуха при 300°С за счет теплообмена с котловой водой. Котловая вода подается в экономайзер бойлера при 250°C, нагревается в экономайзере до 331°C, что является температурой насыщения при 130 бар, и превращается в водяной пар в испарителе. Этот водяной пар дополнительно нагревается пароперегревателем и выводится из бойлера в виде перегретого пара при 560°C.

[0120] ФИГ. 16 представляет собой график, показывающий взаимосвязь между энтропией и давлением цикла Ренкина, включающего в себя теплогенерирующее устройство 120 и паровую турбину 104 согласно шестому варианту осуществления. На ФИГ. 16 горизонтальная ось означает энтропию, а вертикальная ось - давление. ФИГ. 17 представляет собой график, показывающий взаимосвязь между энтропией и температурой цикла Ренкина, включающего в себя теплогенерирующее устройство 120 и паровую турбину 104 согласно шестому варианту осуществления. На ФИГ. 17 горизонтальная ось означает энтропию, а вертикальная ось - температуру. ФИГ. 18 представляет собой график, показывающий взаимосвязь между энтропией и энтальпией цикла Ренкина, включающего в себя теплогенерирующее устройство 120 и паровую турбину 104 согласно шестому варианту осуществления. На ФИГ. 18 горизонтальная ось означает энтропию, а вертикальная ось - энтальпию. На ФИГ. 16-18 A означает состояние теплоносителя на входе паровой турбины 104, B означает состояние теплоносителя в вытяжной части паровой турбины 104, C означает состояние теплоносителя, вышедшего из вытяжной части паровой турбины 104, D означает состояние теплоносителя на выходе из паровой турбины 104, E означает состояние теплоносителя в конденсаторе 105, F означает состояние теплоносителя в насосе 107, G означает состояние теплоносителя на выходе из буферного бака 108, Н означает состояние теплоносителя на выходе из деаэратора 109, I означает состояние теплоносителя в подогревателе 111, J означает состояние теплоносителя, при котором начинается теплообмен в бойлере (блоке 92 охлаждения), K означает состояние теплоносителя, достигшего температуры насыщения в бойлере, и L означает состояние теплоносителя в пароперегревателе бойлера.

[0121] Настоящее изобретение не ограничено вышеописанными вариантами осуществления и может быть подходящим образом модифицировано без отступления от объема настоящего изобретения.

[0122] Теплогенерирующий элемент 13 каждого из вышеописанных вариантов осуществления имеет конфигурацию, в которой многослойная пленка 58, включающая первый слой 59 и второй слой 60, предусмотрена на поверхности основы 57, но конфигурация теплогенерирующего элемента не ограничена этим. Другой пример теплогенерирующего элемента будет описан ниже.

[0123] Например, как показано на ФИГ. 19, теплогенерирующий элемент 133 включает в себя основу 57 и многослойную пленку 134. Многослойная пленка 134 дополнительно включает в себя третий слой 135 в дополнение к первому слою 59 и второму слою 60. Описание основы 57, первого слоя 59 и второго слоя 60 будет опущено. Третий слой 135 выполнен из водородоаккумулирующего металла, водородоаккумулирующего сплава или керамики, отличающихся от таковых в первом слое 59 и втором слое 60. Толщина третьего слоя 135 предпочтительно составляет менее 1000 нм. На ФИГ. 19 первый слой 59, второй слой 60 и третий слой 135 уложены на поверхности основы 57 в следующем порядке: первый слой 59, второй слой 60, первый слой 59 и третий слой 135. Первый слой 59, второй слой 60 и третий слой 135 могут быть уложены на поверхности основы 57 в следующем порядке: первый слой 59, третий слой 135, первый слой 59 и второй слой 60. То есть, многослойная пленка 134 имеет структуру укладки, в которой первый слой 59 предусмотрен между вторым слоем 60 и третьим слоем 135. Многослойная пленка 134 может включать в себя один или более третьих слоев 135. Граница 136 раздела гетерогенных материалов, сформированная между первым слоем 59 и третьим слоем 135, является проницаемой для атомов водорода точно так же, как и граница 61 раздела гетерогенных материалов.

[0124] Третий слой 135 выполнен, например, из любого из Ni, Pd, Cu, Cr, Fe, Mg, Co, их сплава, SiC, CaO, Y2O3, TiC и LaB6. Сплав для формирования третьего слоя 135 предпочтительно представляет собой сплав, состоящий из двух или более из Ni, Pd, Cu, Cr, Fe, Mg и Co. В качестве сплава для формирования третьего слоя 135 может использоваться сплав, получаемый добавлением дополнительного элемента к Ni, Pd, Cu, Cr, Fe, Mg или Co.

[0125] В частности, третий слой 135 предпочтительно выполнен из любого из CaO, Y2O3, TiC, LaB6, SrO и BaO. В теплогенерирующем элементе 133, имеющем третий слой 135, выполненный из любого из CaO, Y2O3, TiC, LaB6, SrO и BaO, увеличивается степень окклюзии водорода, увеличивается количество водорода, проникающего через границу 61 раздела гетерогенных материалов и границу 136 раздела гетерогенных материалов, и может быть достигнут высокий выход избыточного тепла. Толщина третьего слоя 135, выполненного из любого из CaO, Y2O3, TiC, LaB6, SrO и BaO, предпочтительно составляет 10 нм или менее. Соответственно, атомы водорода легко проникают через многослойную пленку 134. Третий слой 135, выполненный из любого из CaO, Y2O3, TiC, LaB6, SrO и BaO, может быть сформирован не в форме сплошной пленки, а в форме островков. Первый слой 59 и третий слой 135 предпочтительно формируются непрерывно в вакууме. Соответственно, между первым слоем 59 и третьим слоем 135 не образуется естественная оксидная пленка, а образуется только граница 136 раздела гетерогенных материалов.