ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к системе утилизации тепла и теплогенерирующему устройству.

УРОВЕНЬ ТЕХНИКИ

[0002] В последние годы появились сообщения о явлении теплогенерации, в ходе которого тепло выделяется в результате поглощения и высвобождения водорода с использованием водород-аккумулирующего металла и подобного. (см., например, Непатентный документ 1). Водород может быть получен из воды и, таким образом, является неисчерпаемым и недорогим ресурсом, не приводит к образованию парникового газа, так как диоксид углерода, и может рассматриваться как источник чистой энергии. В отличие от реакции деления ядер, явление теплогенерации с использованием водород-аккумулирующего металла и т.п. безопасно, поскольку цепная реакция отсутствует. Тепло, выделяющееся при поглощении и высвобождении водорода, может быть использовано как таковое, а также может быть использовано посредством превращения в электроэнергию. Следовательно, ожидается, что это эффективный источник тепловой энергии.

Список цитируемой литературы

Непатентная литература

[0003] Непатентный документ 1: A. Kitamura. et. al “Brief summary of latest experimental results with a mass-flow calorimetry system for anomalous heat effect of nano-composite metals under D(H)-gas charging” CURRENT SCIENCE, VOL. 108, NO. 4, стр. 589-593, 2015

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая задача

[0004] Однако, тепло все еще получают, главным образом, в тепловых или ядерных установках. Следовательно, с точки зрения экологических и энергетических проблем имеется потребность в новой системе утилизации тепла и теплогенерирующем устройстве, предусматривающих использование недорогого, чистого и безопасного источника тепловой энергии, и которые не были бы описаны в известном уровне техники.

[0005] Следовательно, целью изобретения является обеспечение новой системы утилизации тепла и теплогенерирующего устройства, предусматривающих использование недорогого, чистого и безопасного источника тепловой энергии.

Решение поставленной задачи

[0006] Соответствующая изобретению система утилизации тепла включает: герметичный контейнер, в который подают газ на основе водорода; теплогенерирующую структуру, размещенную в герметичном контейнере, которая включает теплогенерирующий элемент, предназначенный для генерирования тепла путем поглощения и высвобождения водорода, содержащегося в газе на основе водорода; и устройство утилизации тепла, которое в качестве источника тепла использует теплоноситель, нагретый теплом теплогенерирующего элемента. Теплогенерирующий элемент включает основу, изготовленную из водород-аккумулирующего металла, водород-аккумулирующего сплава или проводника протонов, и многослойную пленку, нанесенную на основу. Многослойная пленка включает первый слой, изготовленный из водород-аккумулирующего металла или водород-аккумулирующего сплава и имеющий толщину менее 1000 нм, и второй слой, изготовленный из водород-аккумулирующего металла или водород-аккумулирующего сплава, отличного от металла или сплава первого слоя, или керамики и имеющий толщину менее 1000 нм.

[0007] Соответствующее изобретению теплогенерирующее устройство включает: герметичный контейнер, в который подают газ на основе водорода; и теплогенерирующую структуру, размещенную в герметичном контейнере, которая включает множество расположенных радиально теплогенерирующих элементов, предназначенных для генерирования тепла путем поглощения и высвобождения водорода, содержащегося в газе на основе водорода. Теплогенерирующий элемент включает основу, изготовленную из водород-аккумулирующего металла, водород-аккумулирующего сплава или проводника протонов, и многослойную пленку, нанесенную на основу. Многослойная пленка включает первый слой, изготовленный из водород-аккумулирующего металла или водород-аккумулирующего сплава и имеющий толщину менее 1000 нм, и второй слой, изготовленный из водород-аккумулирующего металла или водород-аккумулирующего сплава, отличного от металла или сплава первого слоя, или керамики и имеющий толщину менее 1000 нм.

[0008] Другая соответствующая изобретению система утилизации тепла включает: герметичный контейнер, в который подают газ на основе водорода; теплогенерирующую структуру, размещенную в герметичном контейнере, которая включает теплогенерирующий элемент, предназначенный для генерирования тепла путем поглощения и высвобождения водорода, содержащегося в газе на основе водорода; камеру сгорания, предназначенную для сжигания топлива и воздуха горения для генерирования тепла; и устройство утилизации тепла, предназначенное для подогрева воздуха горения с использованием тепла теплогенерирующего элемента. Теплогенерирующий элемент включает основу, изготовленную из водород-аккумулирующего металла, водород-аккумулирующего сплава или проводника протонов, и многослойную пленку, нанесенную на основу. Многослойная пленка включает первый слой, изготовленный из водород-аккумулирующего металла или водород-аккумулирующего сплава и имеющий толщину менее 1000 нм, и второй слой, изготовленный из водород-аккумулирующего металла или водород-аккумулирующего сплава, отличного от металла или сплава первого слоя, или керамики и имеющий толщину менее 1000 нм.

Эффект изобретения

[0009] В соответствии с изобретением, благодаря использованию в качестве источника тепловой энергии теплогенерирующего элемента, который генерирует тепло путем поглощения и высвобождения водорода, обеспечивается недорогая, чистая и безопасная энергия.

Краткое описание чертежей

[0010]

Фиг. 1 представляет собой схему системы утилизации тепла, соответствующую первому варианту осуществления изобретения.

Фиг. 2 представляет собой вид в перспективе, на котором показана структура теплогенерирующего модуля.

Фиг. 3 представляет собой вид в поперечном сечении, на котором показана структура теплогенерирующего модуля.

Фиг. 4 представляет собой вид в поперечном сечении, на котором показана структура теплогенерирующего элемента с первым слоем и вторым слоем.

На фиг. 5 представлена пояснительная схема образования избыточного тепла.

Фиг. 6 представляет собой вид в поперечном сечении теплогенерирующего элемента с первым слоем, вторым слоем и третьим слоем.

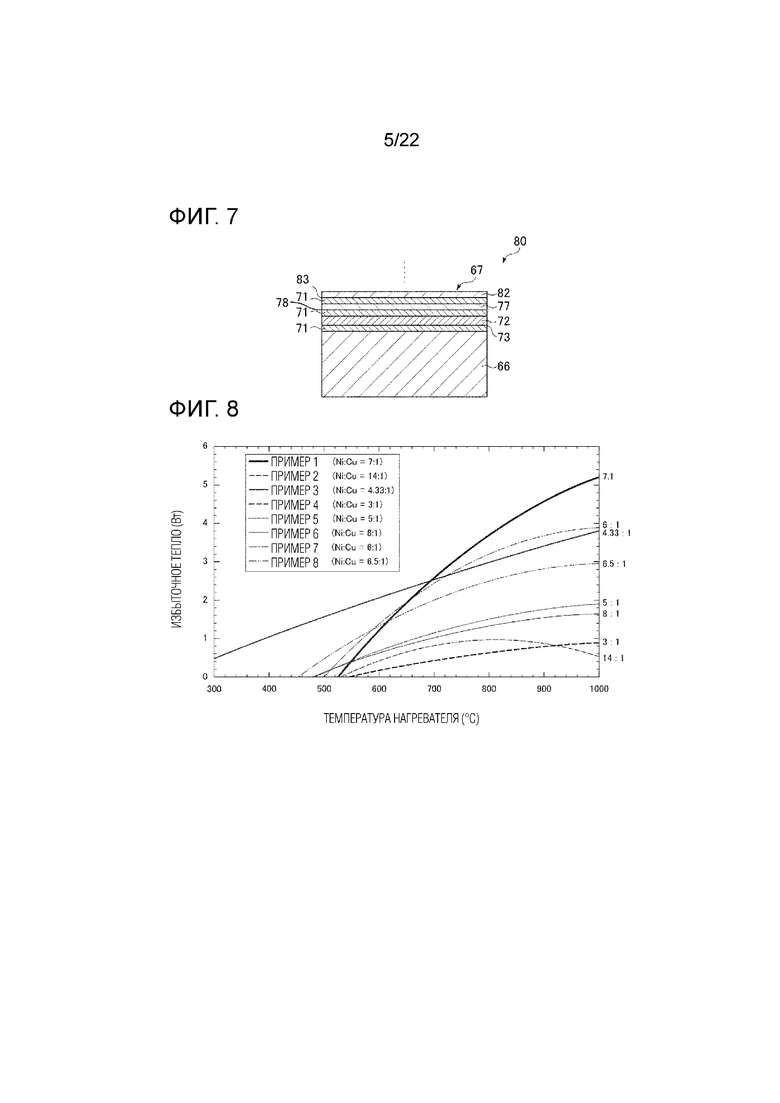

Фиг. 7 представляет собой вид в поперечном сечении теплогенерирующего элемента с первым слоем, вторым слоем, третьим слоем и четвертым слоем.

На фиг. 8 представлен график, демонстрирующий зависимость между соотношением толщин слоев многослойной пленки и избыточным теплом.

На фиг. 9 представлен график, демонстрирующий зависимость между числом слоев многослойной пленки и избыточным теплом.

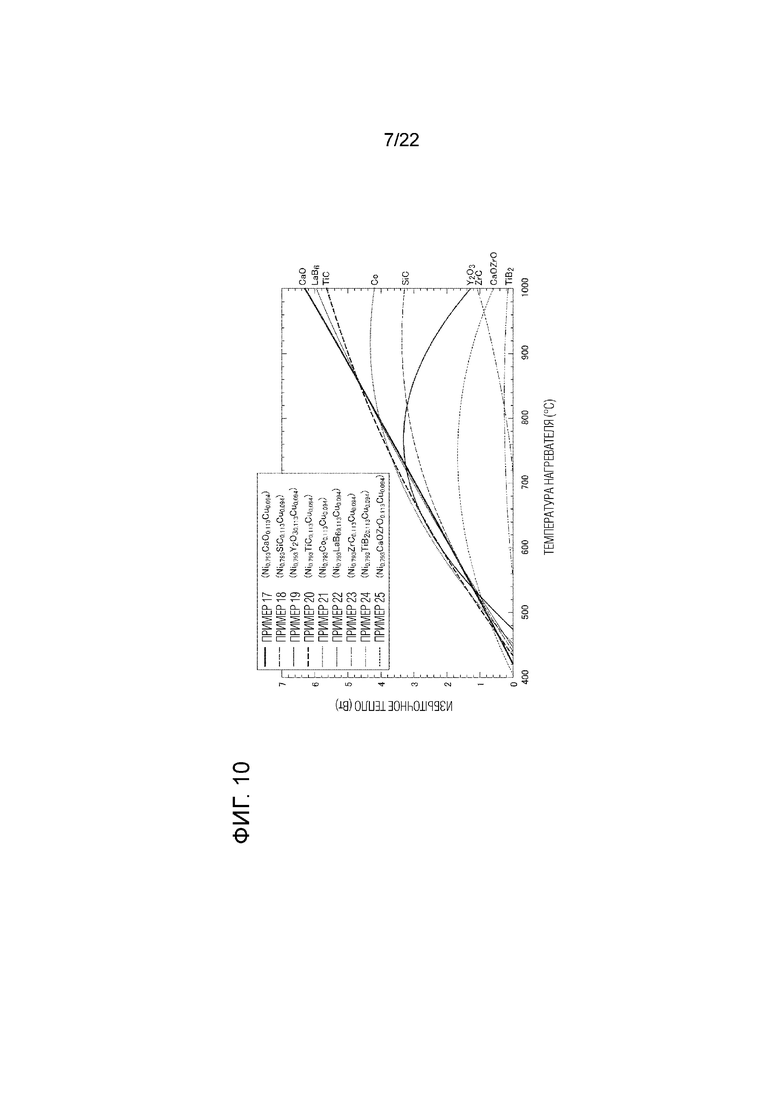

На фиг. 10 представлен график, демонстрирующий зависимость между материалом многослойной пленки и избыточным теплом.

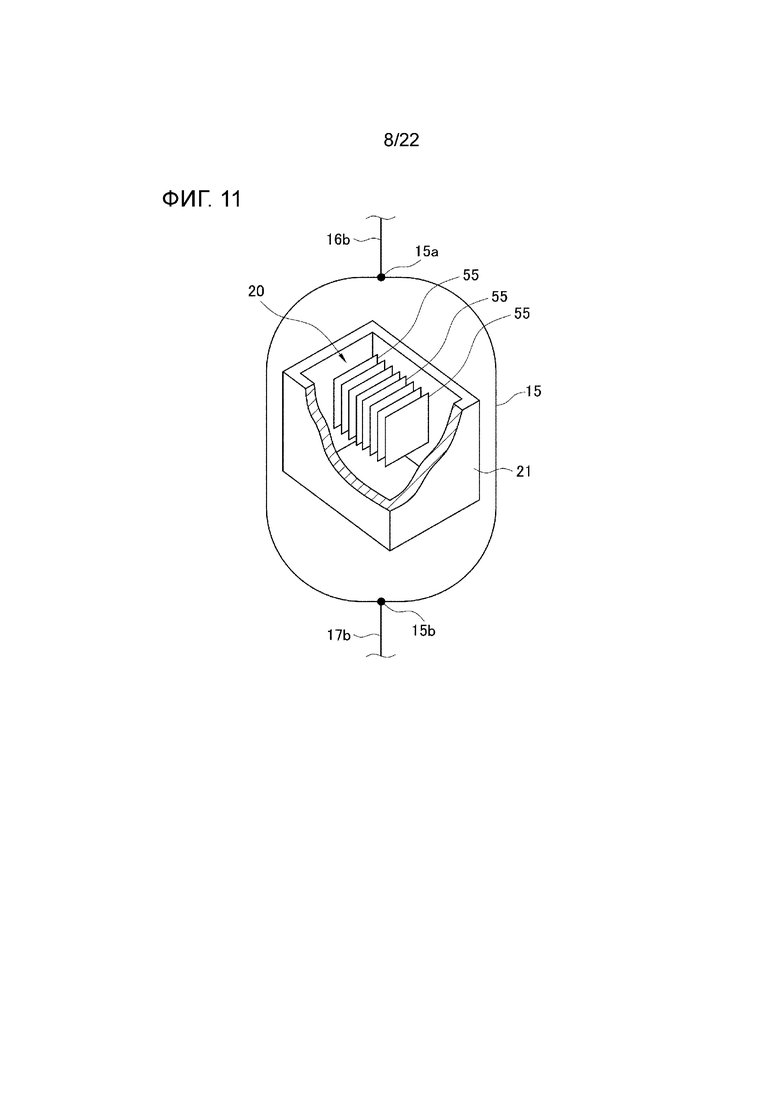

На фиг. 11 представлена пояснительная схема одного из примеров компоновки теплогенерирующего элемента.

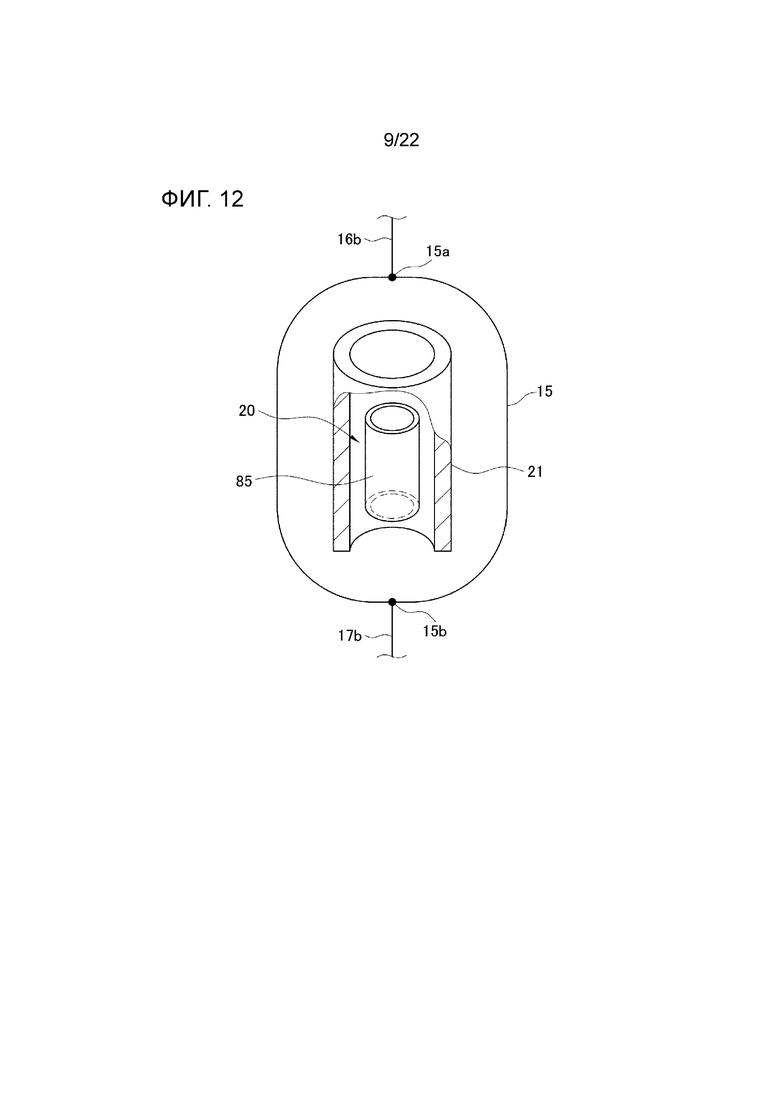

На фиг. 12 представлена схема цилиндрического теплогенерирующего элемента.

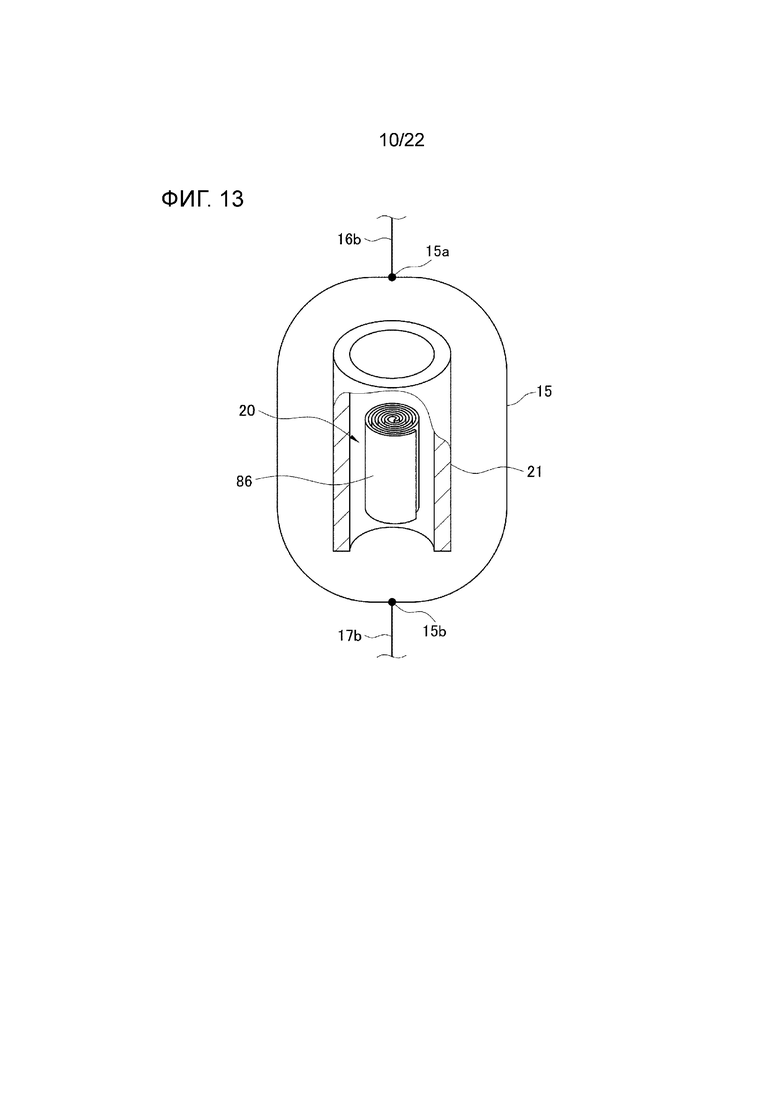

На фиг. 13 представлена схема спирального, неплотно смотанного теплогенерирующего элемента.

На фиг. 14 представлена пояснительная схема одного из примеров устройства утилизации тепла.

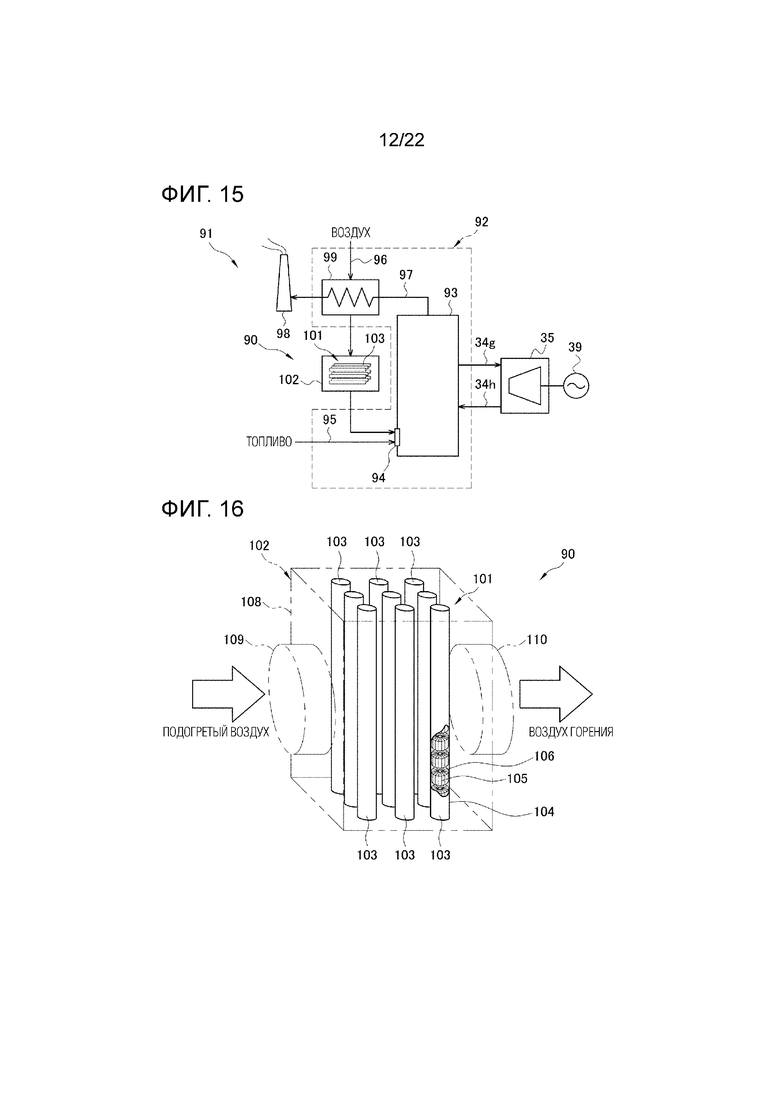

На фиг. 15 представлена схема конфигурации тепловой электростанции, включающей систему утилизации тепла, соответствующую второму варианту осуществления изобретения.

Фиг. 16 представляет собой вид в перспективе, схематично отображающий конфигурацию теплогенерирующего устройства и устройства утилизации тепла.

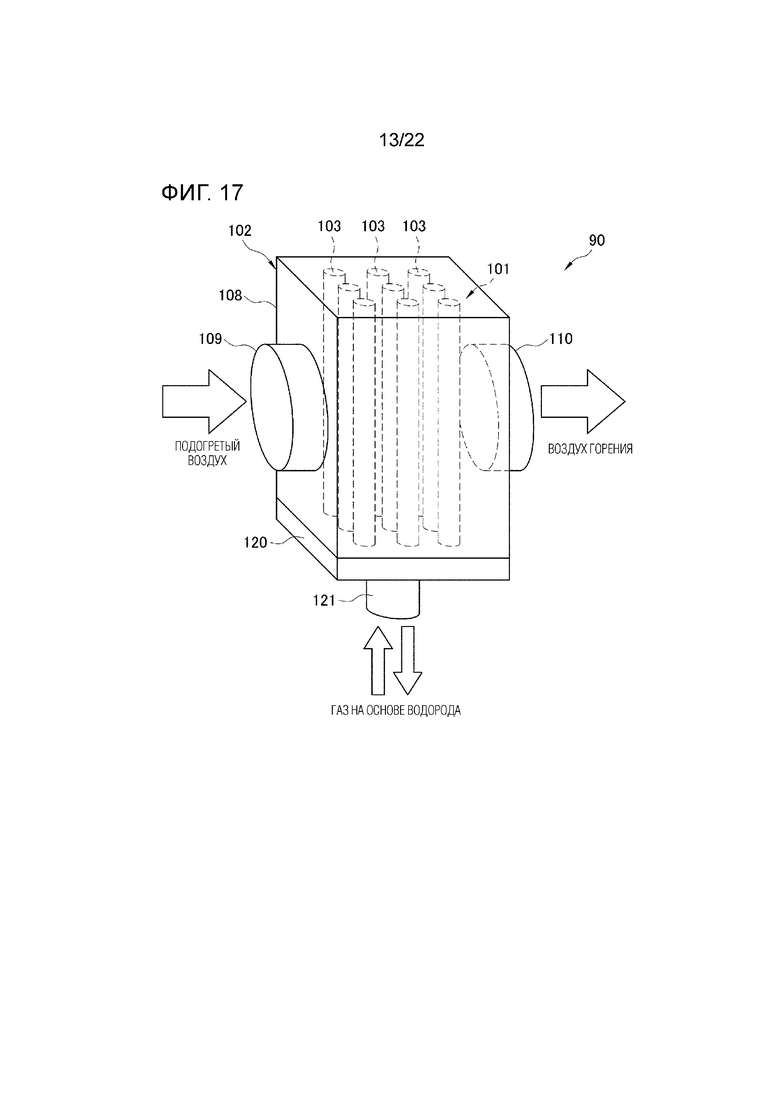

На фиг. 17 представлена пояснительная схема теплогенерирующего устройства, в котором предусмотрено многократное осуществление подачи и выпуска газа на основе водорода.

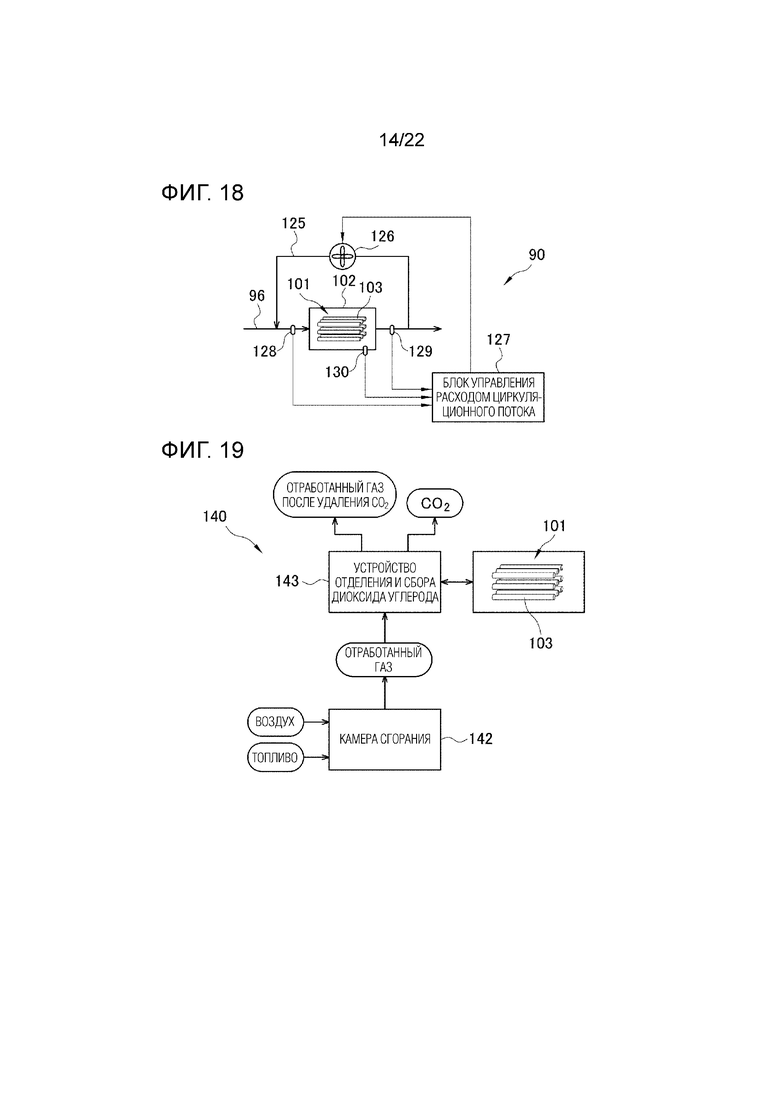

На фиг. 18 представлена пояснительная схема системы утилизации тепла, в которой предусматривается циркуляция воздуха горения.

На фиг. 19 представлена схема конфигурации системы утилизации тепла, соответствующей третьему варианту осуществления изобретения.

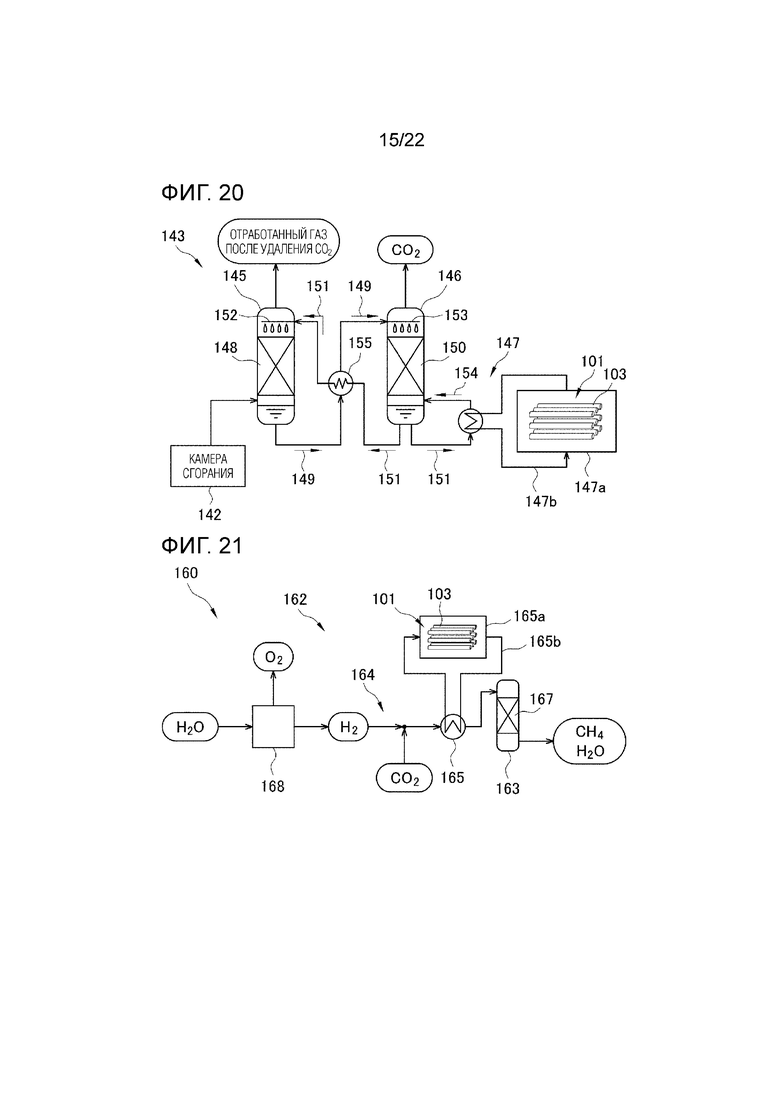

На фиг. 20 представлена пояснительная схема конфигурации устройства отделения и сбора диоксида углерода.

На фиг. 21 представлена схема конфигурации системы утилизации тепла, соответствующей четвертому варианту осуществления изобретения.

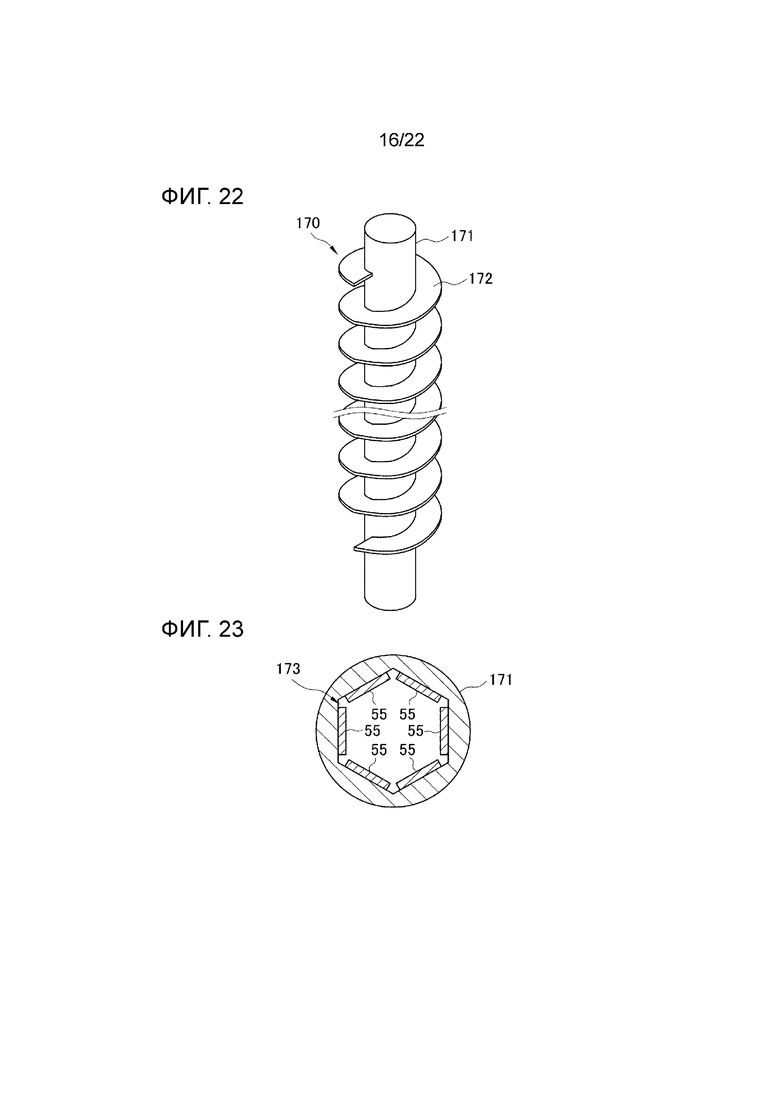

Фиг. 22 представляет собой вид в перспективе герметичного контейнера, снабженного ребром.

Фиг. 23 представляет собой вид в радиальном поперечном сечении корпуса герметичного контейнера с ребром.

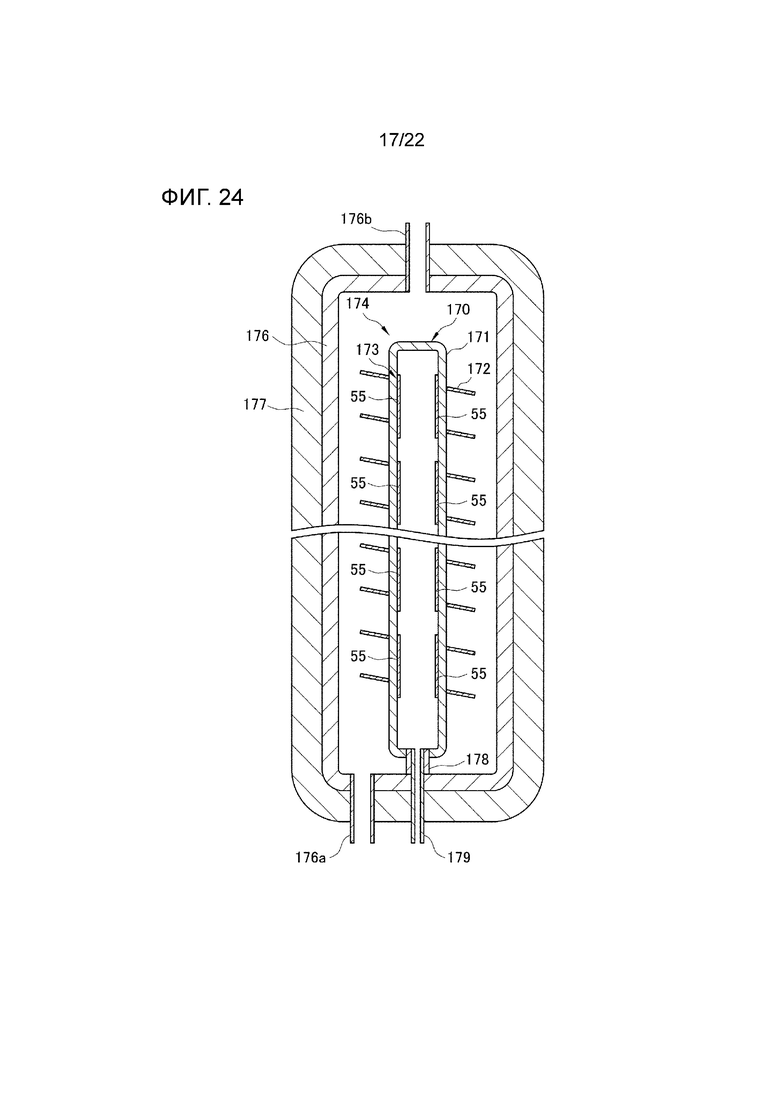

Фиг. 24 представляет собой вид в поперечном сечении, перпендикулярном радиальному, корпуса герметичного контейнера с ребром.

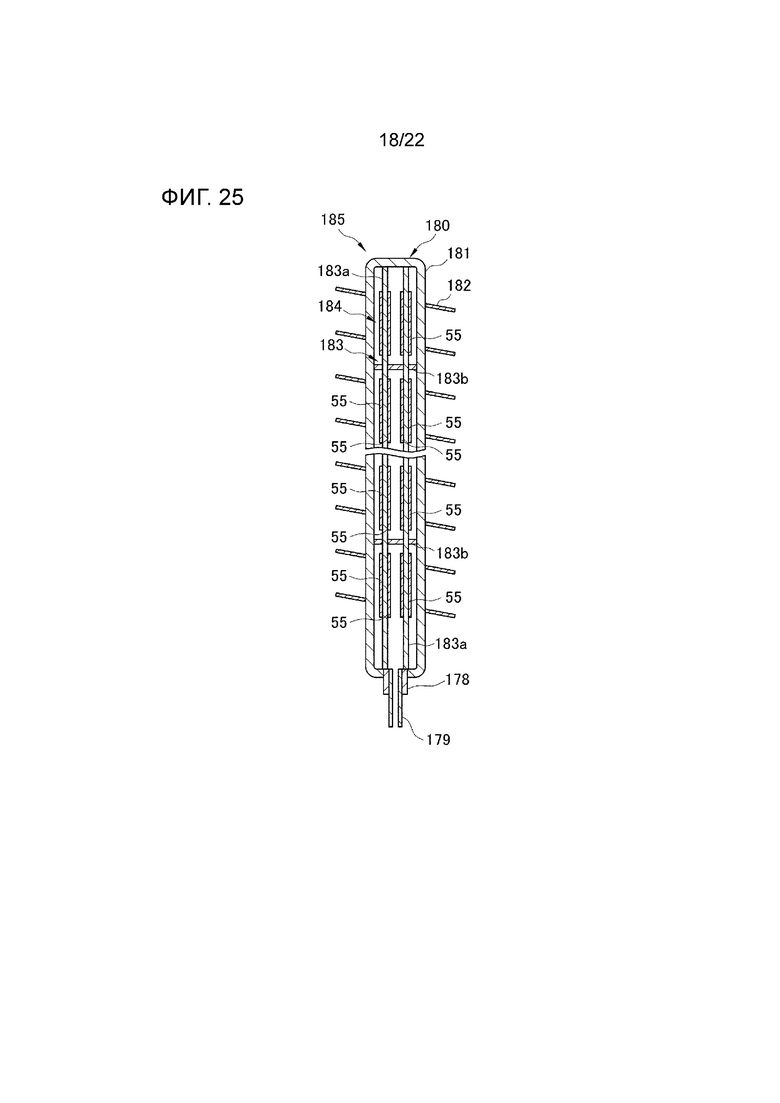

Фиг. 25 представляет собой вид в поперечном сечении герметичного контейнера, снабженного теплопередающей опорной частью.

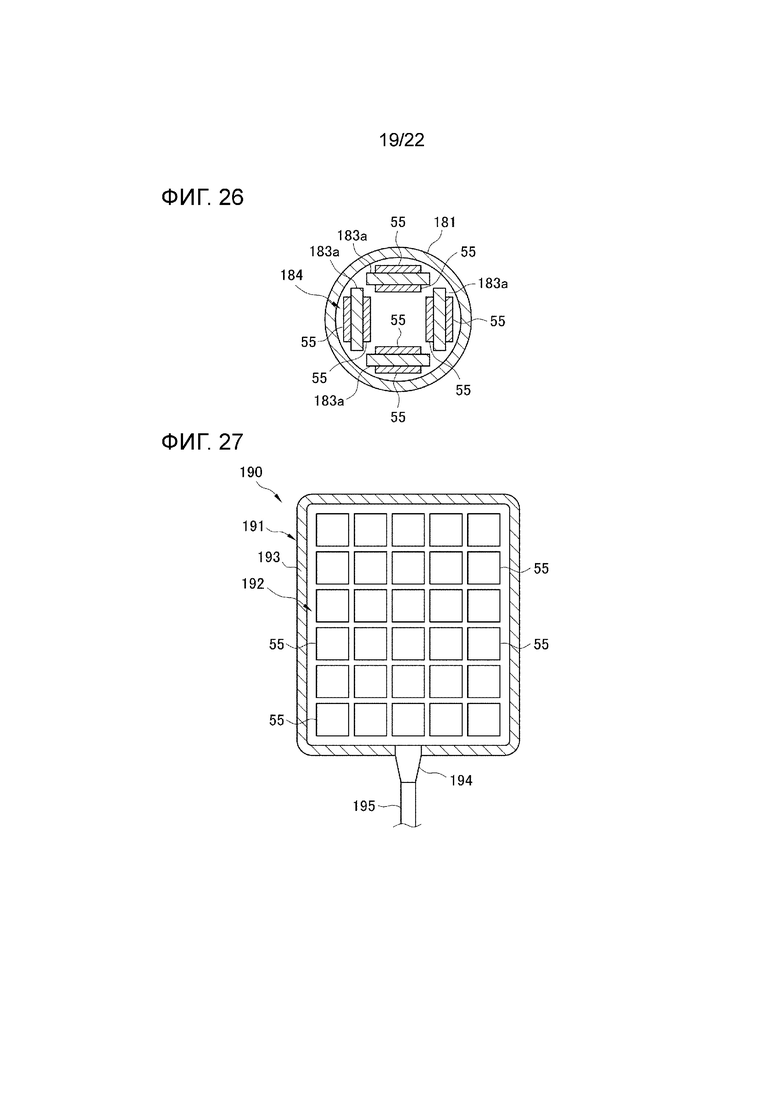

Фиг. 26 представляет собой вид в радиальном поперечном сечении корпуса герметичного контейнера с теплопередающей опорной частью.

Фиг. 27 представляет собой вид в поперечном сечении, перпендикулярном направлению толщины, пластинчатого теплогенерирующего элемента.

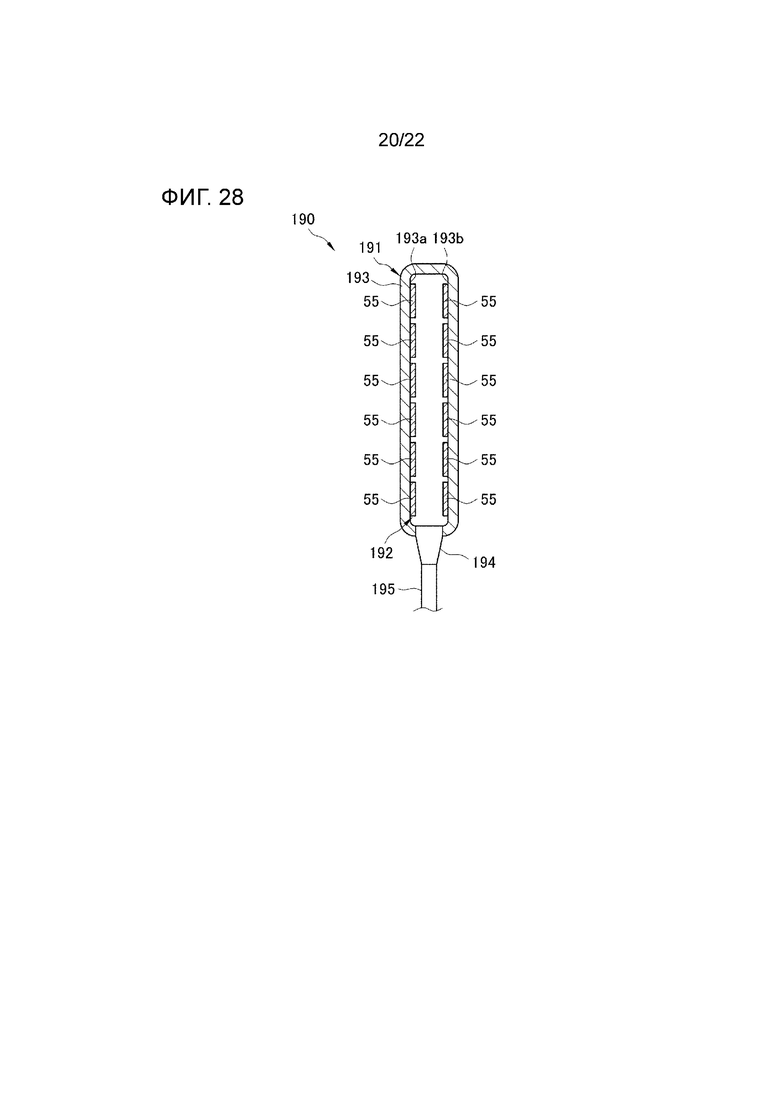

Фиг. 28 представляет собой вид в поперечном сечении в направлении толщины пластинчатого теплогенерирующего элемента.

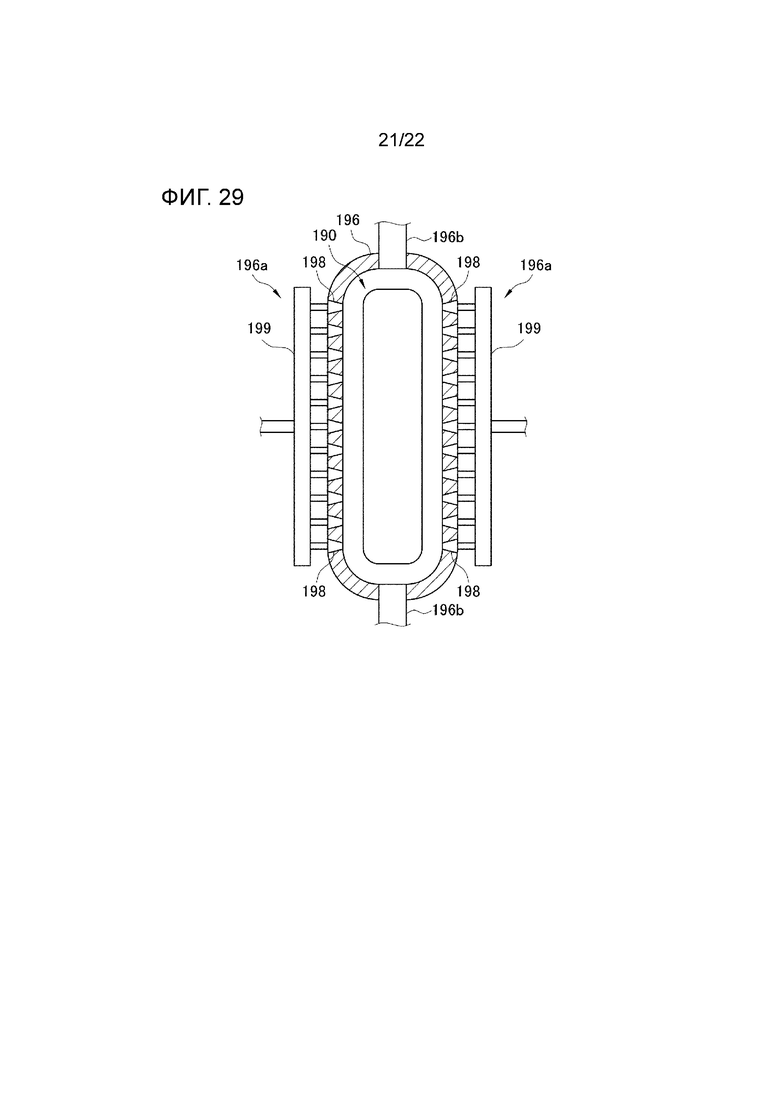

На фиг. 29 представлена пояснительная схема, демонстрирующая состояние, в котором пластинчатый теплогенерирующий элемент находится во вмещающем контейнере.

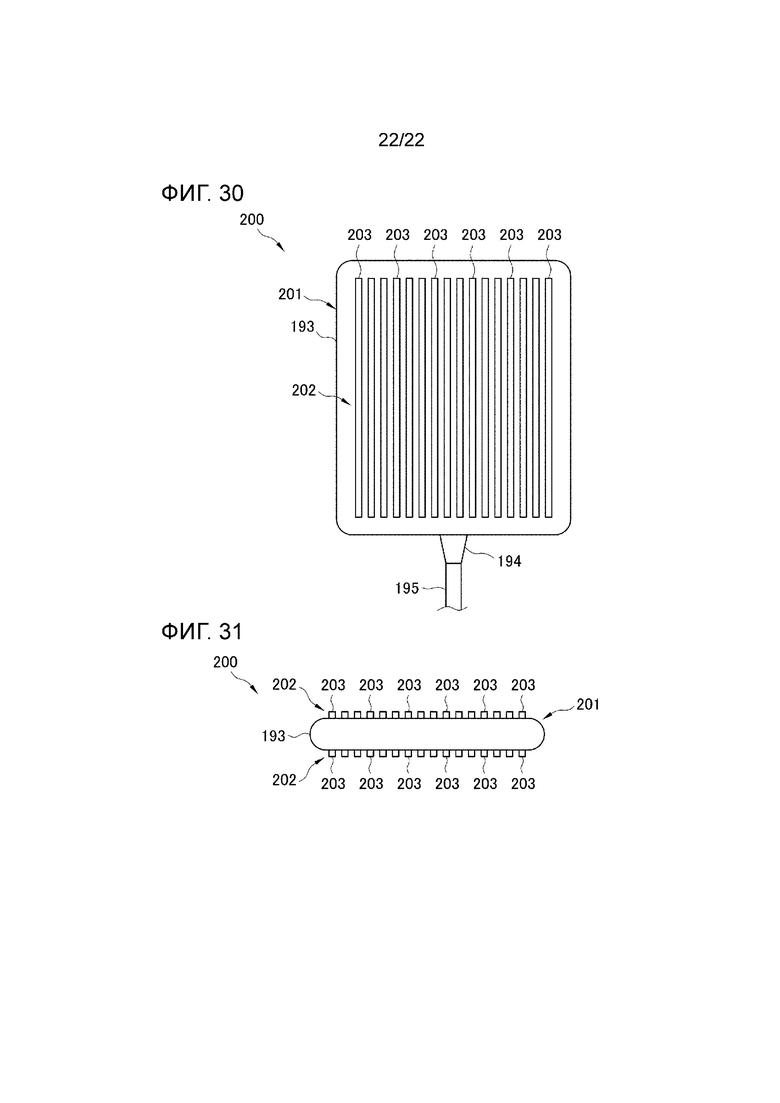

Фиг. 30 представляет собой вид сверху герметичного контейнера с ребром, образованным множеством гребней.

Фиг. 31 представляет собой вид сбоку герметичного контейнера с ребром, образованным множеством гребней.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0011] 1. Первый вариант осуществления изобретения

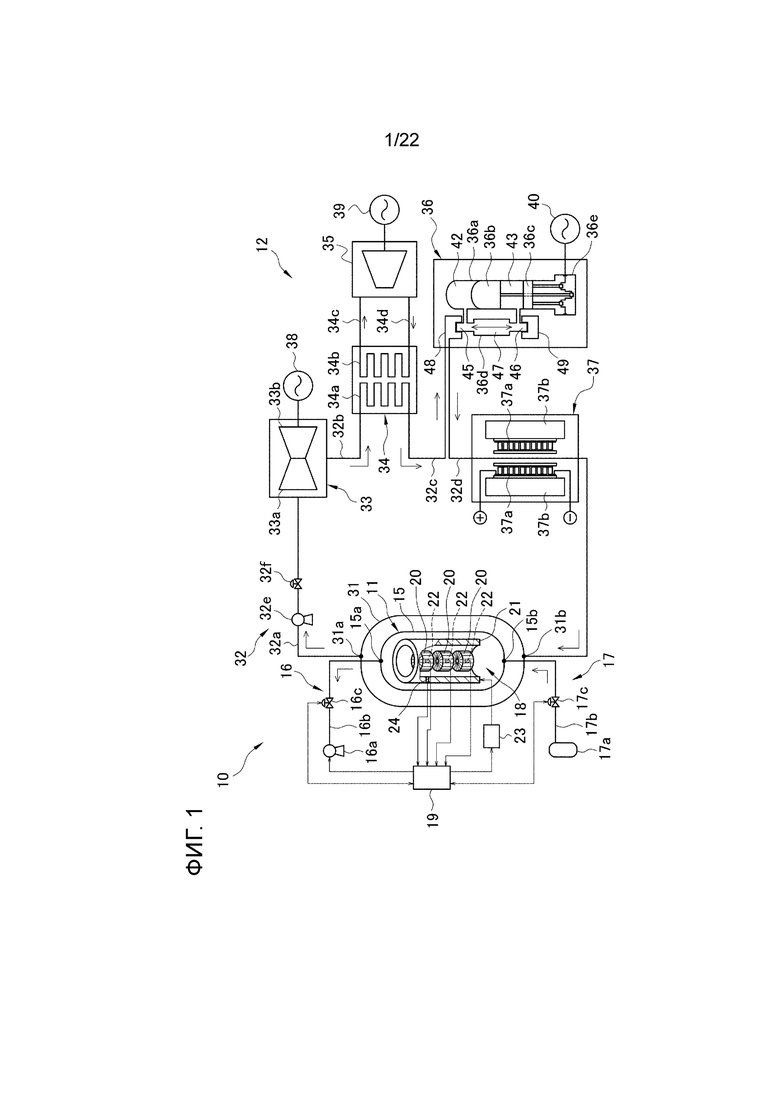

Как показано на фиг. 1 система 10 утилизации тепла включает теплогенерирующее устройство 11 и устройство 12 утилизации тепла. В системе 10 утилизации тепла происходит нагревание теплоносителя, описываемого далее, теплом, генерируемым теплогенерирующим устройством 11, и устройство 12 утилизации тепла эксплуатируется с использованием нагретого теплоносителя в качестве источника тепла.

[0012] Теплогенерирующее устройство 11 включает герметичный контейнер 15, узел 16 выпуска газа, узел 17 подача газа, теплогенерирующий модуль 18 и блок 19 управления.

[0013] Герметичный контейнер 15 представляет собой полый контейнер, в котором находится теплогенерирующий модуль 18. Герметичный контейнер 15 изготовлен из нержавеющей стали или подобного. Герметичный контейнер 15 снабжен выпуском 15а, соединенным с выпускной трубой 16b, описываемой далее, и впуском 15b, соединенным с подающей трубой 17b, описываемой далее. Герметичный контейнер 15 включает, например, трубчатый корпус (не показан), верхнюю крышку (не показана), расположенную на верхнем конце корпуса контейнера, и нижнюю крышку (не показана), расположенную на нижнем конце корпуса контейнера. В данном примере выпуск 15а выполнен в верхней крышке, впуск 15b выполнен в нижней крышке. Внутренние поверхности корпуса контейнера, верхняя крышка и нижняя крышка образуют внутреннее пространство герметичного контейнера 15. Газ на основе водорода, описываемый далее, подают в герметичный контейнер 15 по подающей трубе 17b через впуск 15b.

[0014] Узел 16 выпуска газа обеспечивает вакуумирование внутреннего пространства герметичного контейнера 15. Узел 16 выпуска газа включает вакуумный насос 16а, выпускную трубу 16b и выпускной клапан 16с. Вакуумный насос 16b образован, например, из турбомолекулярного насоса и безмасляного насоса. Выпускная труба 16b соединяет вакуумный насос 16а и герметичный контейнер 15. Выпускная труба 16b обеспечивает циркуляцию газа изнутри герметичного контейнера 15 к вакуумному насосу 16а. Выпускной клапан 16с установлен на выпускной трубе 16b. Выпускной клапан 16с обеспечивает регулирование расхода газа, циркулирующего по выпускной трубе 16b. Вакуумный насос 16а и выпускной клапан 16с электрически соединены с блоком 19 управления. Скоростью выпуска узла 16 выпуска газа можно управлять, например, путем регулирования скорости вращения турбомолекулярного насоса.

[0015] Узел 17 подачи газа обеспечивает подачу газа на основе водорода в герметичный контейнер 15. Узел 17 подачи газа включает газовый баллон 17а, подающую трубу 17b и подающий клапан 17с. Газовый баллон 17а - это контейнер, в котором под высоким давлением хранится газ на основе водорода. Подающая труба 17b соединяет газовый баллон 17а и герметичный контейнер 15. Подающая труба 17b обеспечивает циркуляцию газа на основе водорода, хранящегося в газовом баллоне 17а, в герметичный контейнер 15. Подающий клапан 17с установлен на подающей трубе 17b. Подающий клапан 17с обеспечивает регулирование расхода газа на основе водорода, циркулирующего по подающей трубе 17b. Подающий клапан 17с электрически соединен с блоком 19 управления. Газ на основе водорода представляет собой газ, содержащий изотопы водорода. В качестве газа на основе водорода используют, по меньшей мере, один из следующих газов: дейтерий и протий. Газообразный протий включает смесь встречающихся в природе протия и дейтерия, то есть, смесь, в которой относительное содержание протия составляет 99,985%, а относительное содержание дейтерия составляет 0,015%. Далее в настоящем описании, если протий и дейтерий не отличают друг от друга, оба изотопа называют «водород».

[0016] Теплогенерирующий модуль 18 размещен в герметичном контейнере 15. Теплогенерирующий модуль 18 включает теплогенерирующую структуру 20, содержащую водород-аккумулирующий металл или водород-аккумулирующий сплав, и нагреватель 21, который нагревает теплогенерирующую структуру 20. Теплогенерирующая структура 20 поглощает водород, содержащийся в газе на основе водорода, и нагревается нагревателем 21, в результате чего генерируется тепло, большее или равное температуре нагревания нагревателя 21 (далее именуемое «избыточное тепло»). В теплогенерирующем модуле 18 температура теплоносителя, описываемого далее, за счет избыточного тепла достигает величины, лежащей в диапазоне, например, от 50°С или выше до 1500°С или ниже. В данном примере в теплогенерирующем модуле 18 теплоноситель нагревается до 1500°С. Теплогенерирующий модуль 18 может включать одну или несколько теплогенерирующий структур 20 и один или несколько нагревателей 21. Теплогенерирующий модуль 18 включает, по меньшей мере, одну теплогенерирующую структуру 20 и, по меньшей мере, один нагреватель 21, и число теплогенерирующих структур 20 и число нагревателей 21 может быть изменено надлежащим образом. В данном варианте осуществления изобретения теплогенерирующий модуль 18 включает три теплогенерирующих структуры 20 и один нагреватель 21. Подробно конструкция теплогенерирующего модуля 18 будет описана далее со ссылкой на другие чертежи.

[0017] Множество теплогенерирующих структур 20 размещено в направлении, в котором внутри герметичного контейнера 15 протекает газ на основе водорода. «Направление, в котором протекает газ на основе водорода» внутри герметичного контейнера 15, представляет собой направление перемещения основного потока газа на основе водорода, например, направление от впуска 15b герметичного контейнера 15 к выпуску 15а, то есть, направление от нижней к верхней стороне герметичного контейнера 15. Теплогенерирующие структуры 20 размещены на некотором расстоянии друг от друга.

[0018] Теплогенерирующая структура 20 снабжена датчиком 22 температуры (см. фиг. 1 и 3). Датчик 22 температуры имеется в каждой из теплогенерирующих структур 20. Датчик 22 температуры определяет температуру соответствующей теплогенерирующей структуры 20. Из имеющихся трех теплогенерирующих структур 20, теплогенерирующая структура 20 нижней ступени вступает в контакт с теплоносителем, подаваемым через впуск 15b, и, следовательно, имеет наименьшую температуру. Поскольку теплогенерирующая структура 20 средней ступени вступает в контакт с теплоносителем, нагретым при прохождении через теплогенерирующую структуру 20 нижней ступени, температура теплогенерирующей структуры 20 средней ступени выше, чем температура теплогенерирующей структуры 20 нижней ступени. Поскольку теплогенерирующая структура 20 верхней ступени вступает в контакт с теплоносителем, нагретым при прохождении через теплогенерирующую структуру 20 средней ступени, температура теплогенерирующей структуры 20 верхней ступени выше, чем температура теплогенерирующей структуры 20 средней ступени. То есть, теплогенерирующая структура 20 характеризуется низкой температурой, средней температурой и высокой температурой в порядке от нижней ступени к средней ступени и верхней ступени. В качестве датчика 22 температуры используют, например, термопару. Датчик 22 температуры электрически соединен с блоком 19 управления и подает на блок 19 управления сигнал, соответствующий измеренной температуре.

[0019] Нагреватель 21 представляет собой электропечь трубчатой формы. В данном примере нагреватель 21 имеет цилиндрическую форму. Каждая теплогенерирующая структура 20 расположена в пространстве, образованном внутренней поверхностью нагревателя 21. Нагреватель 21 соединен с источником 23 энергии и приводится в действие электроэнергией, поступающей от источника 23 питания. Источник 23 питания электрически соединен с блоком 19 управления. Температура нагревания нагревателем 21 составляет, например, предпочтительно, 300°С или выше, более предпочтительно, 500°С или выше, еще более предпочтительно, 600°С или выше.

[0020] Нагреватель 21 снабжен датчиком 24 температуры. Датчик 24 температуры определяет температуру нагревателя 21. В качестве датчика 24 температуры используют, например, термопару. Датчик 24 температуры электрические соединен с блоком 19 управления и подает на блок 19 управления сигнал, соответствующий измеренной температуре.

[0021] Блок 19 управления обеспечивает управление каждым узлом системы 10 утилизации тепла. Блок управления 19 включает, главным образом, например, арифметическое устройство (центральный процессор) и запоминающее устройство, такое как постоянное запоминающее устройство и оперативное запоминающее устройство. Арифметическое устройство выполняет различные арифметические операции с использованием программы, данных и т.п., хранящихся в запоминающем устройстве.

[0022] Блок 19 управления электрически соединен с вакуумным насосом 16а, выпускным клапаном 16с, подающим клапаном 17с, источником 23 питания, датчиком 24 температуры и датчиком 22 температуры. Например, блок 19 управления обеспечивает управление выходом избыточного тепла путем регулирования электроэнергии, поступающей на нагреватель 21, количества подаваемого газа на основе водорода, давления в герметичном контейнере 15 и подобного на основе величины температуры теплогенерирующей структуры 20, определенной датчиком 22 температуры.

[0023] Теплогенерирующее устройство 11 подает газа на основе водорода в герметичный контейнер 15, чтобы вызвать поглощение теплогенерирующей структурой 20 водорода, содержащегося в газе на основе водорода. В теплогенерирующем устройстве 11 обеспечивается отведение водорода, поглощенного теплогенерирующей структурой 20, путем вакуумирования внутреннего пространства герметичного контейнера 15 и нагревания теплогенерирующей структуры 20. Таким образом, в теплогенерирующем устройстве 11 в результате поглощения и высвобождения водорода теплогенерирующей структурой 20 образуется избыточное тепло. То есть, способ генерирования тепла с использованием теплогенерирующего устройства 11 включает стадию поглощения водорода, заключающуюся в поглощении водорода, содержащегося в газе на основе водорода, теплогенерирующей структурой 20 в результате подачи газа на основе водорода внутрь герметичного контейнера 15, и стадию высвобождения водорода, заключающуюся в высвобождении водорода, поглощенного теплогенерирующей структурой 20, в результате вакуумирования внутреннего пространства герметичного контейнера 15 и нагревания теплогенерирующей структуры 20. На практике стадию поглощения водорода и стадию высвобождения водорода осуществляют многократно. На стадии поглощения водорода вода и подобное, осевшая на теплогенерирующей структуре 20, может быть удалена путем нагревания теплогенерирующей структуры 20 перед подачей газа на основе водорода в герметичный контейнер 15. На стадии высвобождения водорода, например, после прекращения подачи газа на основе водорода в герметичный контейнер 15, осуществляют вакуумирование и нагревание.

[0024] В устройстве 12 утилизации тепла в качестве источника тепла используется теплоноситель, нагретый теплом теплогенерирующей структуры 20. Теплоносителем может являться газ или жидкость, предпочтительно, теплоноситель характеризуется высокой теплопроводностью и химической устойчивостью. В качестве примера газа можно назвать газообразный гелий, газообразный аргон, газообразный водород, газообразный азот, водяной пар, воздух и диоксид углерода. Примерами жидкости являются вода, расплавленная соль (такая как KNO3(40%)-NaNO3(60%)) и жидкий металл (такой как Рb). В качестве альтернативы, теплоноситель может включать смешанную фазу, в которой твердые частицы диспергированы в газе или жидкости. Примерами твердых частиц являются металл, соединение металла, сплав и керамика. Примерами металла являются медь, никель, титан и кобальт. Примерами соединения металла являются оксид, нитрид и силицид указанных выше металлов. Примерами сплавов являются нержавеющая сталь и хромомолибденовая сталь. Примерами керамики является оксид алюминия. В данном примере в качестве теплоносителя используется газообразный гелий.

[0025] Устройство 12 утилизации тепла включает вмещающий контейнер 31, узел 32 циркуляции теплоносителя, газовую турбину 33, парогенератор 34, паровую турбину 35, двигатель Стерлинга 36 и термоэлектрический преобразователь 37. Хотя показанное на фиг. 1 устройство 12 утилизации тепла включает газовую турбину 33, парогенератор 34, паровую турбину 35, двигатель Стерлинга 36 и термоэлектрический преобразователь 37, устройство 12 утилизации тепла может включать любое сочетание этих компонентов.

[0026] Вмещающий контейнер 31 представляет собой полый контейнер, в котором размещен герметичный контейнер 15 теплогенерирующего устройства 11. Вмещающий контейнер 31 изготовлен из керамики, нержавеющей стали или подобного. Материал, из которого изготовлен вмещающий контейнер 31, предпочтительно, характеризуется высокой теплоизолирующей способностью. Вмещающий контейнер 31 снабжен выпускным отверстием 31а, через которое вытекает теплоноситель, и впускным отверстием 31b, через которое теплоноситель поступает в контейнер. Теплоноситель, поступающий через впускное отверстие 31b, проходит через зазор, образованный внутренней поверхностью вмещающего контейнера 31 и наружной поверхностью герметичного контейнера 15, и вытекает через выпускное отверстие 31а.

[0027] Узел 32 циркуляции теплоносителя обеспечивает циркуляцию теплоносителя между пространством внутри и снаружи вмещающего контейнера 31. В данном варианте осуществления изобретения узел 32 циркуляции теплоносителя включает первую трубу 32а, которая соединяет вмещающий контейнер 31 и газовую турбину 33, вторую трубу 32b, которая соединяет газовую турбину 33 и парогенератор 34, третью трубу 32с, которая соединяет парогенератор 34 и двигатель Стерлинга 36, четвертую трубу 32d, которая соединяет двигатель Стерлинга 36 и вмещающий контейнер 31, насос 32е, который обеспечивает поток теплоносителя из вмещающего контейнера 31 в первую трубу 32а, и блок 32f управления расходом теплоносителя, который обеспечивает регулирование расхода теплоносителя, поступающего из вмещающего контейнера 31 в первую трубу 32а. В данном примере насос 32е и блок 32f управления расходом теплоносителя установлены на первой трубе 32а. Примером насоса 32е является металлический сильфонный насос. Блок 32f управления расходом теплоносителя в качестве регулирующего клапана включает регулируемый напускной клапан.

[0028] Из вмещающего контейнера 31 теплоноситель последовательно протекает по первой трубе 32а, второй трубе 32b, третьей трубе 32с и четвертой трубе 32d, возвращаясь во вмещающий контейнер 31. То есть, узел 32 циркуляции теплоносителя выполняет функцию линии циркуляции теплоносителя, по которой теплоноситель циркулирует между пространством внутри и снаружи вмещающего контейнера 31. Теплоноситель, нагретый теплогенерирующим устройством 11 внутри вмещающего контейнера 31, посредством узла 32 циркуляции теплоносителя, служащего линией циркуляции теплоносителя, последовательно охлаждается в газовой турбине 33, парогенераторе 34, двигателе Стерлинга 36 и термоэлектрическом преобразователе 37. Охлажденный теплоноситель поступает во вмещающий контейнер 31 и снова нагревается теплогенерирующим устройством 11.

[0029] Газовая турбина 33 приводится в действие теплоносителем, вытекающим из вмещающего контейнера 31. Температура теплоносителя, поступающего в газовую турбину 33, предпочтительно, лежит в диапазоне от, например, 60°С или выше до 1500°С или ниже. Газовая турбина 33 включает компрессор 33а и турбину 33b. Компрессор 33а и турбина 33b соединены друг с другом валом вращения (не показан). В компрессоре 33а теплоноситель, представляющий собой газообразный гелий, нагретый теплогенерирующей структурой 20, сжимают с получением высокотемпературного теплоносителя высокого давления. Турбина 33b вращается вокруг вала вращения под действием теплоносителя, прошедшего через компрессор 33а.

[0030] Газовая турбина 33 соединена с электрогенератором 38. Электрогенератор 38 соединен с валом вращения газовой турбины 33 и вследствие вращения турбины 33b вырабатывает электроэнергию.

[0031] В парогенераторе 34 тепло теплоносителя, поступающего из газовой турбины 33, вызывает образование пара. Парогенератор 34 включает внутреннюю трубу 34а и теплообменник 34b. Внутренняя труба 34а соединяет вторую трубу 32b и третью трубу 32с и обеспечивает циркуляцию теплоносителя. Теплообменник 34b выполнен как труба, по которой циркулирует котловая вода, и обеспечивает теплообмен между котловой водой, циркулирующей по трубе, и теплоносителем, протекающим по внутренней трубе 34а. В результате теплообмена парогенератор 34 вырабатывает пар из котловой воды.

[0032] Парогенератор 34 соединен с паровой турбиной 35 трубой 34с подачи пара и трубой 34d подачи воды. Труба 34с подачи пара обеспечивает подачу пара, образовавшегося в теплообменнике 34b, в паровую турбину 35. Труба 34d подачи воды включает конденсатор (не показан) и насос подачи воды (не показан). Пар, выходящий из паровой турбины 35, охлаждают в конденсаторе и рециркулируют в котловую воду, котловую воду направляют в теплообменник 34b при помощи насоса подачи воды.

[0033] Паровая турбина 35 приводится в действие паром, образовавшимся в парогенераторе 34. Температура пара, подаваемого в паровую турбину 35, предпочтительно, лежит в диапазоне, например, от 300°С или выше до 700°С или ниже. Паровая турбина 35 имеет вал вращения (не показан) и вращается вокруг вала вращения.

[0034] Паровая турбина 35 соединена с электрогенератором 39. Электрогенератор 39 соединен с валом вращения паровой турбины 35 и вырабатывает электроэнергию вследствие вращения паровой турбины 35.

[0035] Двигатель Стерлинга 36 приводится в действие теплоносителем, поступающим из парогенератора 34. Температура теплоносителя, подаваемого в двигатель Стерлинга 36, предпочтительно, лежит в диапазоне, например, от 300°С или выше до 1000°С или ниже. В данном примере двигатель Стерлинга 36 представляет собой двигатель Стерлинга вытесняющего типа. Двигатель Стерлинга 36 включает цилиндрическую часть 36а, вытесняющий поршень 36b, силовой поршень 36с, траекторию циркуляции 36d и коленчатый элемент 36е.

[0036] Цилиндрическая часть 36а выполнена в форме цилиндра с одним открытым и одним закрытым концом. Вытесняющий поршень 36b находится внутри цилиндрической части 36а. Силовой поршень 36с находится внутри цилиндрической части 36а на другом конце относительно вытесняющего поршня 36b. Вытесняющий поршень 36b и силовой поршень 36с могут совершать возвратно-поступательные движения в осевом направлении цилиндрической части 36а.

[0037] В цилиндрической части 36а имеется полость 42 расширения и полость сжатия 43, разделенные вытесняющим поршнем 36b. Полость 42 расширения находится на одном конце цилиндрической части 36а относительно полости 43 сжатия. В полости 42 расширения и полости 43 сжатия герметизировано рабочее тело. Примерами рабочего тела являются газообразный гелий, газ на основе водорода и воздух. В данном примере в качестве рабочего тела используется газообразный гелий.

[0038] Внутри цилиндрической части 36а имеется траектория циркуляции 36d, которая соединяет полость 42 расширения и полость 43 сжатия. По траектории циркуляции 36d рабочее тело циркулирует между полостью 42 расширения и полостью 43 сжатия.

[0039] Траектория циркуляции 36d включает высокотемпературную часть 45, низкотемпературную часть 46 и регенератор 47. В полости 42 расширения рабочее тело последовательно проходит через высокотемпературную часть 45, регенератор 47 и низкотемпературную часть 46 и поступает в полость 43 сжатия. В полости 43 сжатия рабочее тело последовательно проходит через низкотемпературную часть 46, регенератор 47 и высокотемпературную часть 45 и поступает в полость 42 расширения.

[0040] Высокотемпературная часть 45 представляет собой теплообменник для нагревания рабочего тела. Теплопередающая труба 48 находится вне высокотемпературной части 45. Теплопередающая труба 45 соединяет третью трубу 32с и четвертую трубу 32d и обеспечивает циркуляцию теплоносителя из третьей трубы 32с в четверную трубу 32d. Когда теплоноситель из третьей трубы 32с поступает в теплопередающую трубу 48, тепло от теплоносителя передается к высокотемпературной части 45, и рабочее тело, проходящее по высокотемпературной части 45, нагревается.

[0041] Низкотемпературная часть 46 представляет собой теплообменник для охлаждения рабочего тела. Охлаждающая труба 49 находится вне низкотемпературной части 46. Охлаждающая труба 49 соединена с узлом подачи хладагента (не показан). По охлаждающей трубе 49 циркулирует хладагент, подаваемый из узла подачи хладагента. Когда хладагент протекает по охлаждающей трубе 49, он снимает тепло рабочего тела, проходящего по низкотемпературной части 46, и рабочее тело охлаждается. Хладагентом является, например, вода.

[0042] Регенератор 47 представляет собой теплообменник для накопления тепла. Регенератор 47 установлен между высокотемпературной частью 45 и низкотемпературной частью 46. Когда рабочее тело перемещается из полости 42 расширения в полость 43 сжатия, регенератор 47 получает и накапливает тепло рабочего тела, прошедшего через высокотемпературную часть 45. Когда рабочее тело перемещается из полости 43 сжатия в полость 42 расширения, регенератор 47 отдает накопленное тепло рабочему телу, прошедшему через низкотемпературную часть 46.

[0043] Коленчатый элемент 36е находится на другом конце цилиндрической части 36а. Коленчатый элемент 36е включает, например, коленчатый вал, опирающийся с возможностью вращения на кривошипную камеру, стержень, соединенный с вытесняющим поршнем 36b, стержень, соединенный с силовым поршнем 36с, и соединительный элемент, соединяющий стержень с коленчатым валом. Коленчатый элемент 36е преобразует возвратно-поступательные движения вытесняющего поршня 36b и силового поршня 36с во вращательное движения коленчатого вала.

[0044] Двигатель Стерлинга 36 соединен с электрогенератором 40. Электрогенератор 40 соединен с коленчатым валом двигателя Стерлинга 36 и вследствие вращения коленчатого вала вырабатывает электроэнергию.

[0045] Термоэлектрический преобразователь 37 преобразует тепло теплоносителя, циркулирующего по четвертой трубе 32d, в электроэнергию с использованием эффекта Зеебека. Термоэлектрический преобразователь 37 вырабатывает электроэнергию при температуре теплоносителя, например, 300°С или ниже. Термоэлектрический преобразователь 37 имеет трубчатую форму и закрывает внешнюю поверхность четвертой трубы 32d.

[0046] Термоэлектрический преобразователь 37 включает модуль 37а термоэлектрической конверсии, находящийся на его внутренней стороне, и охлаждающий элемент 37b, находящийся на его наружной стороне. Модуль 37а термоэлектрической конверсии включает поглощающий тепло субстрат, обращенный к четвертой трубе 32d, электрод стороны поглощения тепла, находящийся на поглощающем тепло субстрате, рассеивающий тепло субстрат, обращенный к охлаждающему элементу 37b, электрод стороны рассеяния тепла, находящийся на рассеивающем тепло субстрате, термоэлектрические элементы p-типа, каждый из которых изготовлен из полупроводника p-типа, и термоэлектрические элементы n-типа, каждый из которых изготовлен из полупроводника n-типа. В данном примере, в модуле 37а термоэлектрической конверсии термоэлектрические элементы p-типа и термоэлектрические элементы n-типа размещены попеременно, соседствующие термоэлектрический элемент p-типа и термоэлектрический элемент n-типа электрически соединены друг с другом электродом стороны поглощения тепла и электродом стороны рассеяния тепла. Концевой вывод электрически соединен с термоэлектрическим элементом p-типа, находящемся на одном конце модуля 37а термоэлектрической конверсии, и термоэлектрическим элементом n-типа, находящемся на другом конце модуля 37а термоэлектрической конверсии, посредством электрода стороны рассеяния тепла. Охлаждающий элемент 37b реализован, например, как труба, по которой циркулирует охлаждающая вода. Следовательно, термоэлектрической преобразователь 37 генерирует электроэнергию вследствие разности температур между внутренней поверхностью и наружной поверхностью.

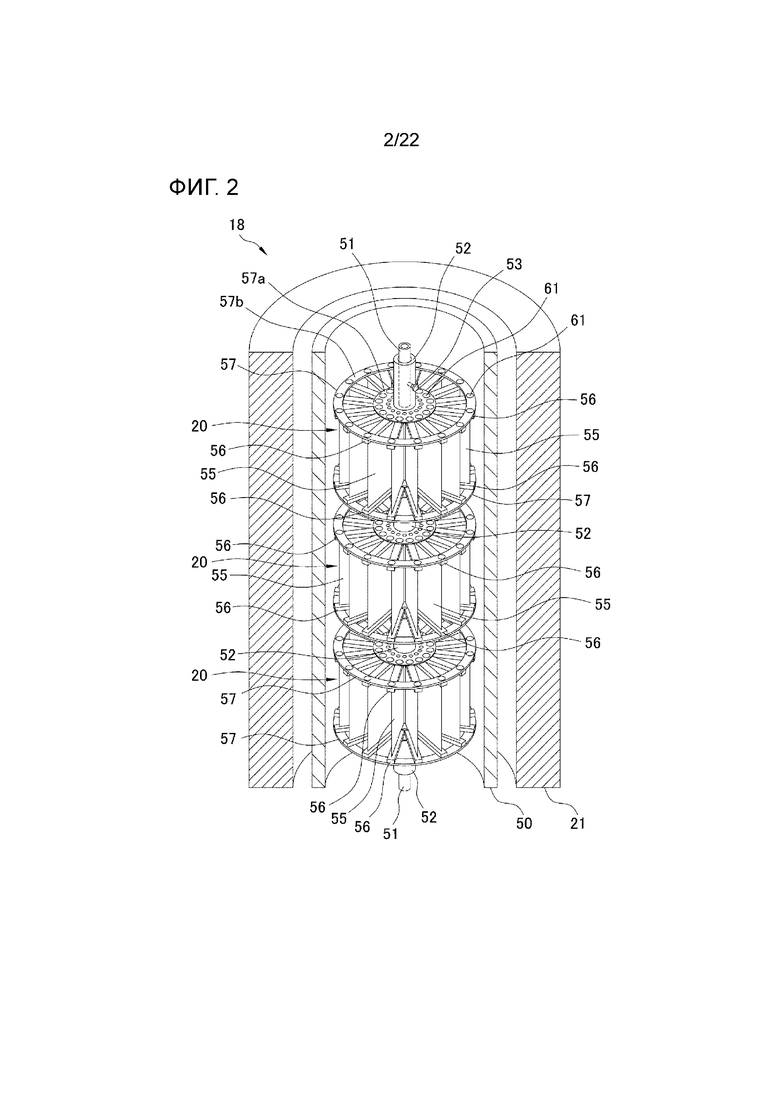

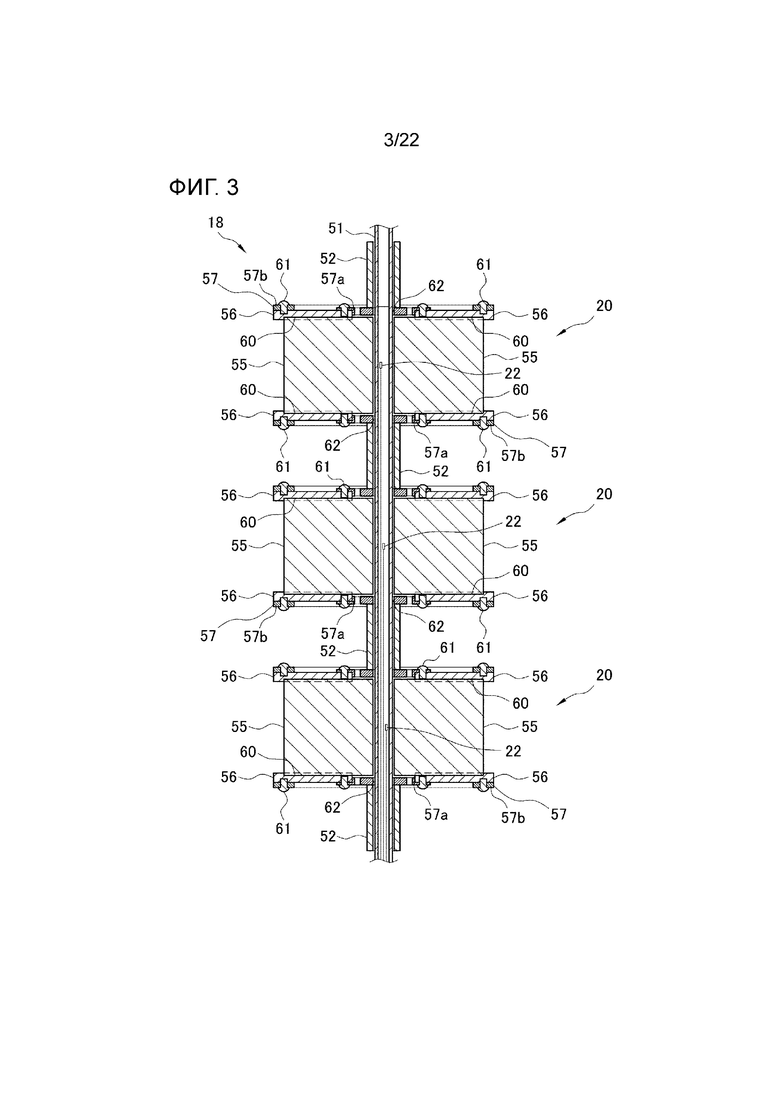

[0047] Конструкция теплогенерирующего модуля 18 далее описана подробно со ссылкой на фиг. 2 и 3. Помимо теплогенерирующей структуры 20 и нагревателя 21, теплогенерирующий модуль 18 включает центральную трубку 50, стержневую часть 51 и опорную часть 52. Центральная трубка 50 выполнена трубчатой. В данном примере центральная трубка имеет цилиндрическую форму. Центральная трубка 50 изготовлена, например, из муллита или оксида алюминия. Центральная трубка 50 расположена в пространстве, образованном внутренней поверхностью нагревателя 21. Теплогенерирующая структура 20 находится внутри центральной трубки 50.

[0048] Стержневая часть 51 выполнена трубчатой. В данном примере стержневая часть 51 имеет цилиндрическую форму. Например, один конец стержневой части 51 прикреплен к верхней крышке герметичного контейнера 15, а другой конец стержневой части 51 прикреплен к нижней крышке герметичного контейнера 15. Датчик 22 температуры установлен внутри стержневой части 51 (см. фиг 1 и 3).

[0049] Опорная часть 52 выполнена трубчатой. В данном примере опорная часть 52 имеет цилиндрическую форму. Стержневая часть 51 вставлена в опорную часть 52. В данном варианте осуществления изобретения четыре опорных части 52 с равными интервалами размещены вдоль продольного направления (осевого направления) стержневой части 51. Каждая опорная часть 52 прикреплена к стержневой части 51 при помощи болта 53. Опорная часть 52 поддерживает теплогенерирующую структуру 20. Теплогенерирующая структура 20 прикреплена к стержневой части 51 посредством опорной части 52.

[0050] Теплогенерирующая структура 20 включает теплогенерирующий элемент 55, вырабатывающий тепло при поглощении и выделении водорода, содержащегося в газе на основе водорода, держатель 56, который удерживает теплогенерирующий элемент 55, и раму 57, представляющую собой наружную раму. Теплогенерирующая структура 20 включает, по меньшей мере, один теплогенерирующий элемент 55, и количество теплогенерирующих элементов 55 может быть изменено надлежащим образом.

[0051] Теплогенерирующий элемент 55 имеет пластинчатую форму. В данном примере теплогенерирующий элемент 55 имеет четырехугольную форму. Теплогенерирующий элемент 55 расположен вертикально вдоль направления, в котором внутри герметичного контейнера 15 перемещается газ на основе водорода. Таким образом, например, когда водород, поглощенный теплогенерирующей структурой 20, высвобождается, газ на основе водорода внутри герметичного контейнера 15 плавно течет от впуска 15b к выпуску 15а без препятствий со стороны теплогенерирующего элемента 55.

[0052] В настоящем варианте осуществления изобретения множество теплогенерирующих элементов 55 расположено радиально вокруг стержневой части 51. В этом примере использовано 16 теплогенерирующих элементов 55. Множество теплогенерирующих элементов 55 нагревается за счет тепла нагревателя 21 и тепла соседних теплогенерирующих элементов 55. В результате, возможно уменьшить подводимую к нагревателю 21 энергию, необходимую для поддержания заданной температуры. Конструкция теплогенерирующего элемента 55 будет подробно описана далее со ссылкой на другие чертежи.

[0053] Держатель 56 выполнен в форме бруска, имеющего продольное направление. В данном примере держатель 56 имеет форму бруска квадратного сечения. Держатель 56 расположен так, что его продольное направление перпендикулярно направлению, в котором внутри герметичного контейнера 15 перемещается газ на основе водорода. В настоящем варианте осуществления изобретения множество держателей 56 расположено радиально вокруг стержневой части 51. Один конец держателя 56 в продольном направлении находится дальше от стержневой части 51, чем другой конец.

[0054] На поверхности держателя 56 выполнена канавка 60, ориентированная в продольном направлении держателя 56. Краевая часть теплогенерирующего элемента 55 вставлена в канавку 60. В данном примере канавка 60 выполнена в промежуточной части между одним и другим концами держателя 56. То есть, канавка 60 не проходит сквозь держатель 56 в продольном направлении, и одна концевая сторона держателя 56 является глухим концом. Следовательно, теплогенерирующий элемент 55, вставленный в канавку 60, не может перемещаться к концу держателя 56 и выпадать из него.

[0055] В настоящем варианте осуществления изобретения один теплогенерирующий элемент 55 удерживается парой держателей 56, расположенных на верхней стороне и нижней стороне относительно потока газа на основе водорода внутри герметичного контейнера 15. В данном примере для удерживания 16 теплогенерирующих элементов 55 использовано 16 пар держателей 56. Пары держателей 56 расположены так, что поверхности, на которых выполнены канавки 60, обращены друг к другу.

[0056] Рама 57 соединена с держателем 56. В настоящем варианте осуществления изобретения пара рам 57, расположенных на верхней стороне и нижней стороне относительно потока газа на основе водорода внутри герметичного контейнера 15, соединена с парой держателей 56. Рама 57 включает внутреннюю раму 57а и наружную раму 57b. Внутренняя рама 57а и наружная рама 57b соединены с держателем 56 болтами 61.

[0057] Внутренняя рама 57а имеет пластинчатую форму. В данном примере внутренняя рама 57а имеет форму диска. Отверстие 62, в которое вставляется стержневая часть 51, выполнено в центре внутренней рамы 57а. Отверстие 62 имеет, например, круглую форму. Диаметр отверстия 62 внутренней рамы 57а меньше или равен наружному диаметру опорной части 52. Следовательно, в состоянии, когда стержневая часть 51 вставлена в отверстие 62, внутренняя рама 57а вступает в контакт с концом опорной части 52, и перемещение внутренней рамы 57а в продольном направлении ограничено.

[0058] Наружная рама 57b имеет форму рамы. В данном примере наружная рама 57b имеет форму кольца. Наружная рама 57b расположена дальше от стержневой части 51, чем внутренняя рама 57а, и между наружной рамой 57b и внутренней рамой 57а образуется зазор. Газ на основе водорода протекает через зазор, образовавшийся между наружной рамой 57b и внутренней рамой 57а. Таким образом, газ на основе водорода внутри герметичного контейнера 15 плавно перемещается от впуска 15b к выпуску 15а. Во внутренней раме 57а и наружной раме 57b могут быть выполнены отверстия для более плавного перемещения газа на основе водорода.

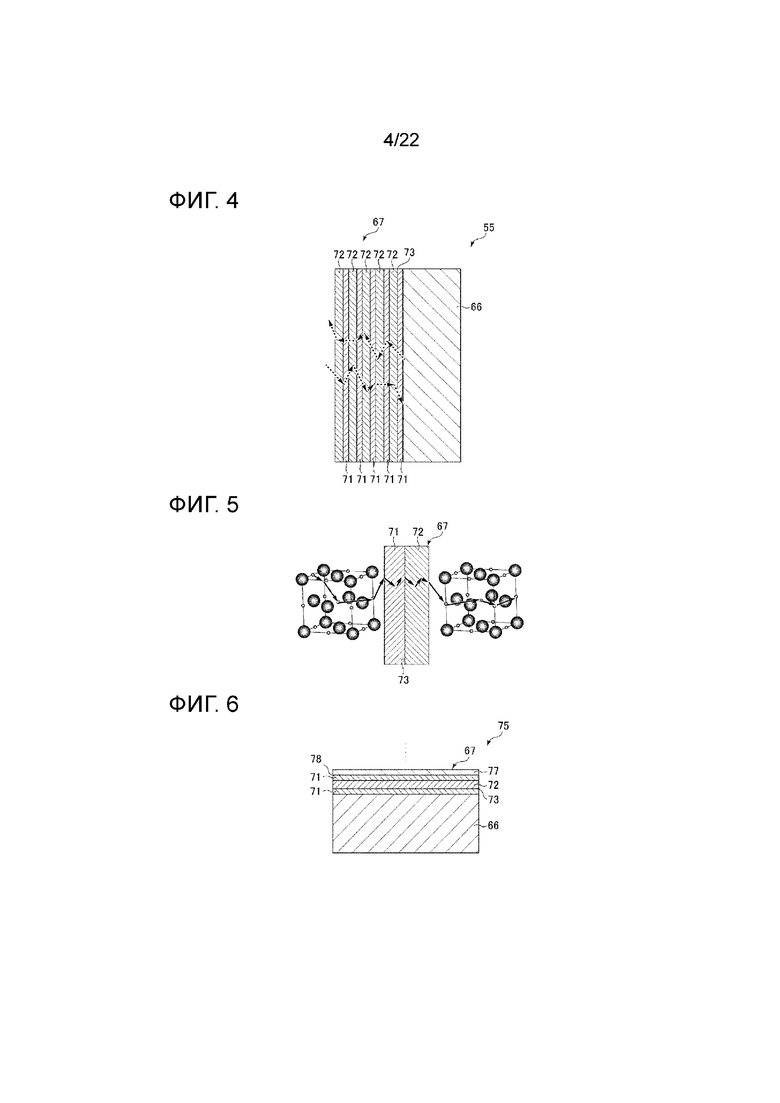

[0059] Конструкция теплогенерирующего элемента 55 описана подробно со ссылкой на фиг. 4. Как показано на фиг. 4, теплогенерирующий элемент 55 включает основу 66 и многослойную пленку 67.

[0060] Основа 66 изготовлена из водород-аккумулирующего металла, водород-аккумулирующего сплава или проводника протонов. Примерами водород-аккумулирующего металла являются Ni, Pd, V, Nb, Ta и Ti. Примерами водород-аккумулирующего сплава являются LaNi5, CaCu5, MgZn2, ZrNi2, ZrCr2, TiFe, TiCo, Mg2Ni Mg2Cu. Примерами проводника протонов являются проводник на основе BaCeO3 (например, Ba(Ce0.95Y0.05)O3-6), проводник на основе SrCeO3 (например, Sr(Ce0.95Y0.05)O3-6), проводник на основе CaZrO3 (например, CaZr0.95Y0.05O3-α), проводник на основе SrZrO3 (например, SrZr0.9Y0.1O3-α), β Al2O3 и β Ga2O3.

[0061] Многослойная пленка 67 нанесена на основу 66. Хотя на фиг. 4 показано, что многослойная пленка 67 нанесена только на одну поверхность основы 66, многослойная пленка 67 может быть нанесена на обе поверхности основы 66. В настоящем варианте осуществления изобретения теплогенерирующая структура 20 включает теплогенерирующий элемент 55, в котором многослойная пленка 67 имеется на обеих поверхностях основы 66. Когда теплогенерирующая структура 20 образована теплогенерирующим элементом 55, в котором многослойная пленка 67 нанесена только на одну поверхность основы 66, является предпочтительным, чтобы два теплогенерирующих элемента 55 были расположены так, чтобы основами 66 они были обращены друг к другу и удерживались парой держателей 56. Следовательно, многослойные пленки 67 теплогенерирующих элементов 55 находятся на обеих поверхностях теплогенерирующей структуры 20.

[0062] Многослойная пленка 67 включает первый слой 71, изготовленный из водород-аккумулирующего металла или водород-аккумулирующего сплава, и второй слой 72, изготовленный из водород-аккумулирующего металла или водород-аккумулирующего сплава, отличного от первого слоя 71, или керамики. Описываемая далее гетерогенная граница 73 соприкосновения материалов образуется между основой 66 и первым слоем 71 и вторым слоем 72. Как показано на фиг. 4, многослойная пленка 67 образована путем попеременного наложения на поверхность основы 66 первого слоя 71 и второго слоя 72 в этом порядке. Первый слой 71 и второй слой 72, каждый, образуют пять слоев. Число слоев первого слоя 71 и второго слоя 72, для каждого, может быть изменено надлежащим образом. Многослойная пленка 67 может быть образована путем попеременного наложения на поверхность основы 66 второго слоя 72 и первого слоя 71 в указанном порядке. Предпочтительно, многослойная пленка 67 включает один или несколько первых слоев 71 и один или несколько вторых слоев 72, при этом, предпочтительно, образуется одна или несколько границ 73 соприкосновения материалов.

[0063] Первый слой 71 изготовлен, например, из любого из следующих металлов Ni, Pd, Cu, Mn, Cr, Fe, Mg, Co и его сплава. Сплав для создания первого слоя 71, предпочтительно, представляет собой сплав, изготовленный из двух или нескольких из Ni, Pd, Cu, Mn, Cr, Fe, Mg и Co. Сплав для создания первого слоя 71 может представлять собой сплав, полученный путем добавления дополнительного элемента к Ni, Pd, Cu, Mn, Cr, Fe, Mg и Co.

[0064] Второй слой 72 изготовлен, например, из любого из следующих металлов Ni, Pd, Cu, Mn, Cr, Fe, Mg, Co и его сплава и SiC. Сплав для создания второго слоя 72, предпочтительно, представляет собой сплав, изготовленный из двух или нескольких из Ni, Pd, Cu, Mn, Cr, Fe, Mg и Co. Сплав для создания второго слоя 72 может представлять собой сплав, полученный путем добавления дополнительного элемента к Ni, Pd, Cu, Mn, Cr, Fe, Mg и Co.

[0065] Комбинацией первого слоя 71 и второго слоя 72, предпочтительно, является Pd-Ni, Ni-Cu, Ni-Cr, Ni-Fe, Ni-Mg и Ni-Co, где типы элементов означают «первый слой 71-второй слой 72 (второй слой 72-первый слой 71)». Когда второй слой 72 изготовлен из керамики, сочетанием «первый слой 71-второй слой 72», предпочтительно, является Ni-SiC.

[0066] Как показано на фиг. 5, атомы водорода проникают через гетерогенную границу 73 соприкосновения материалов. На фиг. 5 представлена пояснительная схема, на которой показано состояние, в котором атомы водорода в кристаллической решетке метала первого слоя 71 проникают через гетерогенную границу 73 соприкосновения материалов в кристаллическую решетку металла второго слоя 72, когда первый слой 71 и второй слой 72, каждый из которых изготовлен из водород-аккумулирующего металла, имеющего кубическую гранецентрированную структуру, заставляют поглощать водород, и когда первый слой 71 и второй слой 72 нагревают.

[0067] Теплогенерирующий элемент 55 поглощает водород посредством основы 66 и многослойной пленки 67, когда газ на основе водорода подают в герметичный контейнер 15. Даже когда подача газа на основе водорода прекращена, теплогенерирующий элемент 55 сохраняет состояние, в котором водород поглощен основой 66 и многослойной пленкой 67. В теплогенерирующем элементе 55, когда начато нагревание нагревателем 21, поглощенный основой 66 и многослойной пленкой 67 водород высвобождается, и происходит квантовая диффузия со скачкообразным переходом внутри многослойной пленки 67. Известно, что водород является легким элементом и совершает прыжок по типу квантовой диффузии в позиции (октаэдрической позиции или тетраэдрической позиции), занимаемой атомом водорода в определенном веществе А и веществе В. Когда теплогенерирующий элемент 55 нагревают нагревателем 21 в вакуумированном состоянии, водород проникает через гетерогенную границу 73 соприкосновения материалов по типу квантовой диффузии и выделяет избыточное тепло, большее и равное температуре нагревания нагревателя 21.

[0068] Толщина каждого из слоев: первого слоя 71 и второго слоя 72, предпочтительно, меньше 1000 нм. Когда толщина каждого из слоев: первого слоя 71 и второго слоя 72 составляет 1000 нм или более, водород с меньшей вероятностью проникает через многослойную пленку 67. Когда толщина каждого из слоев: первого слоя 71 и второго слоя 72 меньше 1000 нм, может существовать наноструктура, не имеющая объемных свойств. Более предпочтительно, толщина каждого из слоев: первого слоя 71 и второго слоя 72 меньше 500 нм. Когда толщина каждого из слоев: первого слоя 71 и второго слоя 72 меньше 500 нм, может существовать наноструктура, которая вообще не имеет объемных свойств.

[0069] Далее описан один из примеров способа изготовления теплогенерирующего элемента 55. Готовят основу 66 пластинчатой формы, для переведения водород-аккумулирующего металла или водород-аккумулирующего сплава для формирования первого слоя 71 или второго слоя 72 в газовую фазу используют испарительное устройство, затем на основу 66 путем агрегирования или адсорбции попеременно наносят первый слой 71 и второй слой 72 так, что получают теплогенерирующий элемент 55. Первый слой 71 и второй слой 72, предпочтительно, формируют непрерывно в вакуумированном состоянии. Таким образом, между первым слоем 71 и вторым слоем 72 не образуется естественной оксидной пленки, и имеется только гетерогенная граница 73 соприкосновения материалов. Испарительное устройство может представлять собой устройство физического испарения, в котором водород-аккумулирующий металл или водород-аккумулирующий сплав испаряют физическим методом. Устройство физического испарения, предпочтительно, представляет собой распылительное устройство, устройство испарения в вакууме и устройство химического парофазного осаждения (chemical vapor deposition, CVD). В качестве альтернативы, водород-аккумулирующий металл или водород-аккумулирующий сплав могут быть осаждены на основу 66 электролитическим методом с попеременным формированием первого слоя 71 и второго слоя 72.

[0070] Поскольку теплогенерирующий элемент 55 генерирует тепло с использованием водорода, в нем не образуются парниковые газы, такие как диоксид углерода. Используемый водород получают из воды, поэтому он недорогой. В отличие от реакции деления ядер, явление теплогенерации с использованием теплогенерирующего элемента 55 безопасно, поскольку цепная реакция отсутствует. Следовательно, поскольку в системе 10 утилизации тепла и теплогенерирующем устройстве 11 в качестве источника тепловой энергии применен теплогенерирующий элемент 55, возможно получение недорогой, чистой и безопасной энергии.

[0071] Изобретение не ограничивается описанным выше первым вариантом своего осуществления и может быть надлежащим образом модифицировано без отступления от объема изобретения.

[0072] В первом варианте осуществления изобретения, хотя многослойная пленка 67 теплогенерирующего элемента 55 включает первый слой 71 и второй слой 72, структура многослойной пленки 67 этим вариантом не ограничивается.

[0073] Например, как показано на фиг. 6, в теплогенерирующем элементе 75 многослойная пленка 67, нанесенная на основу 66, дополнительно к первому слою 71 и второму слою 72 включает третий слой 77. Третий слой 77 изготовлен из водород-аккумулирующего металла, водород-аккумулирующего сплава или керамики, отличных от первого слоя 71 и второго слоя 72. Толщина третьего слоя 77, предпочтительно, меньше 1000 нм. Как показано на фиг. 6, первый слой 71, второй слой 72 и третий слой 77 расположены друг над другом на поверхности основы 66 в следующем порядке: первый слой 71, второй слой 72, первый слой 71 и третий слой 77. Первый слой 71, второй слой 72 и третий слой 77 могут располагаться на поверхности основы 66 в порядке первый слой 71, третий слой 77, первый слой 71 и второй слой 72. То есть, многослойная пленка 67 имеет пакетированную структуру, в которой первый слой 71 находится между вторым слоем 72 и третьим слоем 77. Предпочтительно, многослойная пленка 67 включает один или несколько третьих слоев 77. Подобно гетерогенной границе 73 соприкосновения материалов, атомы водорода проникают через гетерогенную границу 78 соприкосновения материалов между первым слоем 71 и третьим слоем 77. Теплогенерирующий элемент 75 может быть использован вместо теплогенерирующего элемента 55. То есть, теплогенерирующая структура 20 может включать теплогенерирующий элемент 75.

[0074] Третий слой 77 изготовлен, например, из любого из элементов Ni, Pd, Cu, Cr, Fe, Mg, Co, его сплава, SiC, CaO, Y2O3, TiC, LaB6, SrO и BaO. Сплав для создания третьего слоя 77, предпочтительно, представляет собой сплав, изготовленный из двух или нескольких элементов из Ni, Pd, Cu, Cr, Fe, Mg и Co. Сплав для создания третьего слоя 77 может представлять собой сплав, полученный путем добавления дополнительного элемента к Ni, Pd, Cu, Cr, Fe, Mg и Co.

[0075] В частности, третий слой 77 изготовлен, предпочтительно, из одного из следующих соединений: CaO, Y2O3, TiC, LaB6, SrO и BaO. В теплогенерирующем элементе 75, включающем третий слой 77, изготовленный из любого из CaO, Y2O3, TiC, LaB6, SrO и BaO, увеличено количество поглощаемого водорода, увеличено количество водорода, проникающего через гетерогенную границу 73 и 78 соприкосновения материалов, и может быть достигнут высокий выход избыточного тепла. Толщина третьего слоя 77, изготовленного из одного из CaO, Y2O3, TiC, LaB6, SrO и BaO, предпочтительно, составляет 10 нм или менее. Следовательно, атомы водорода легко проникают через многослойную пленку 67. Третий слой 77, изготовленный из одного из CaO, Y2O3, TiC, LaB6, SrO и BaO, может быть нанесен не по всей форме пленки, и может иметь форму острова. Первый слой 71 и третий слой 77, предпочтительно, формируют непрерывно в вакуумированном состоянии. Таким образом, между первым слоем 71 и третьим слоем 77 не образуется естественной оксидной пленки, и имеется только гетерогенная граница 78 соприкосновения материалов.

[0076] Сочетание первого слоя 71, второго слоя 72 и третьего слоя 77 представляет собой, предпочтительно, Pd-CaO-Ni, Pd-Y2O3-Ni, Pd-TiC-Ni, Pd-LaB6-Ni, Ni-CaO-Cu, Ni-Y2O3-Cu, Ni-TiC-Cu, Ni-LaB6-Cu, Ni-Co-Cu, Ni-CaO-Cr, Ni-Y2O3-Cr, Ni-TiC-Cr, Ni-LaB6-Cr, Ni-CaO-Fe, Ni-Y2O3-Fe, Ni-TiC-Fe, Ni-LaB6-Fe, Ni-Cr-Fe, Ni-CaO-Mg, Ni-Y2O3-Mg, Ni-TiC-Mg, Ni-LaB6-Mg, Ni-CaO-Co, Ni-Y2O3-Co, Ni-TiC-Co, Ni-LaB6-Co, Ni-CaO-SiC, Ni-Y2O3-SiC, Ni-TiC-SiC и Ni-LaB6-SiC, где типы элементов означают «первый слой 71-третий слой 77-второй слой 72».

[0077] Теплогенерирующая структура 20 вместо теплогенерирующего элемента 55 или теплогенерирующего элемента 75 может включать теплогенерирующий элемент 80, показанный на фиг. 7. Как показано на фиг. 7, в теплогенерирующем элементе 80 многослойная пленка 67, нанесенная на основу 66, дополнительно к первому слою 71, второму слою 72 и третьему слою 77 включает четвертый слой 82. Четвертый слой 82 изготовлен из водород-аккумулирующего металла, водород-аккумулирующего сплава или керамики, отличных от первого слоя 71, второго слоя 72 и третьего слоя 77. Толщина четвертого слоя 82, предпочтительно, меньше 1000 нм. Как показано на фиг. 7, первый слой 71, второй слой 72, третий слой 77 и четвертый слой 82 расположены друг над другом на поверхности основы 66 в следующем порядке: первый слой 71, второй слой 72, первый слой 71, третий слой 77, первый слой 71, четвертый слой 82. Первый слой 71, второй слой 72, третий слой 77 и четвертый слой 82 могут располагаться на поверхности основы 66 в порядке первый слой 71, четвертый слой 82, первый слой 71, третий слой 77, первый слой 71, второй слой 72. То есть, многослойная пленка 67 имеет пакетированную структуру, в которой второй слой 72, третий слой 77 и четвертый слой 82 уложены в любом порядке, и первый слой 71 находится между вторым слоем 72 и третьим слоем 77, между третьим слоем 77 и четвертым слоем 82 и между вторым слоем 72 и четвертым слоем 82. Предпочтительно, многослойная пленка 67 включает один или несколько четвертых слоев 82. Подобно гетерогенной границе 73 соприкосновения материалов и гетерогенной границе 78 соприкосновения материалов, атомы водорода проникают через гетерогенную границу 83 соприкосновения материалов между первым слоем 71 и четвертым слоем 82. Теплогенерирующий элемент 80 может быть использован вместо теплогенерирующего элемента 55. То есть, теплогенерирующая структура 20 может включать теплогенерирующий элемент 80.

[0078] Четвертый слой 82 изготовлен, например, из любого из элементов Ni, Pd, Cu, Cr, Fe, Mg, Co, его сплава, SiC, CaO, Y2O3, TiC, LaB6, SrO и BaO. Сплав для создания четвертого слоя 82, предпочтительно, представляет собой сплав, изготовленный из двух или нескольких элементов из Ni, Pd, Cu, Cr, Fe, Mg и Co. Сплав для создания четвертого слоя 82 может представлять собой сплав, полученный путем добавления дополнительного элемента к Ni, Pd, Cu, Cr, Fe, Mg и Co.

[0079] В частности, четвертый слой 82 изготовлен, предпочтительно, из одного из следующих соединений: CaO, Y2O3, TiC, LaB6, SrO и BaO. В теплогенерирующем элементе 80, включающем четвертый слой 82, изготовленный из любого из CaO, Y2O3, TiC, LaB6, SrO и BaO, увеличено количество поглощаемого водорода, увеличено количество водорода, проникающего через гетерогенную границу 73, 78 и 83 соприкосновения материалов, и может быть достигнут высокий выход избыточного тепла. Толщина четвертого слоя 82, изготовленного из одного из CaO, Y2O3, TiC, LaB6, SrO и BaO, предпочтительно, составляет 10 нм или менее. Следовательно, атомы водорода легко проникают через многослойную пленку 67. Четвертый слой 82, изготовленный из одного из CaO, Y2O3, TiC, LaB6, SrO и BaO, может быть нанесен не по всей форме пленки, и может иметь форму острова. Первый слой 71 и четвертый слой 82, предпочтительно, формируют непрерывно в вакуумированном состоянии. Таким образом, между первым слоем 71 и четвертым слоем 82 не образуется естественной оксидной пленки, и имеется только гетерогенная граница 83 соприкосновения материалов.

[0080] Сочетание первого слоя 71, второго слоя 72, третьего слоя 77 и четвертого слоя 82 представляет собой, предпочтительно, Ni-CaO-Cr-Fe, Ni-Y2O3-Cr-Fe, Ni-TiC-Cr-Fe и Ni-LaB6-Cr-Fe, где типы элементов означают «первый слой 71-четвертый слой 82-третий слой 77-второй слой 72».

[0081] Конфигурация многослойной пленки 67, то есть, соотношение толщины слоев, число слоев каждого типа и материал, может быть надлежащим образом изменена в соответствии с используемой температурой. Далее, после описания «зависимости между соотношением толщин слоев многослойной пленки и избыточным теплом», «зависимости между числом слоев многослойной пленки и избыточным теплом» и «зависимости между материалом многослойной пленки и избыточным теплом» будет описан пример конфигурации многослойной пленки 67, соответствующий некоторой температуре.

[0082] Сначала будет описана «зависимость между соотношением толщин слоев многослойной пленки и избыточным теплом». Зависимость между отношением толщины второго слоя 72 к толщине первого слоя 71 и избыточным теплом изучали с использованием теплогенерирующего элемента 55, включающего основу 66, изготовленную из Ni, и многослойную пленку 67, в которой первый слой 71 изготовлен из Cu, а второй слой 72 изготовлен из Ni. Далее соотношение толщины слоев многослойной пленки 67 обозначено Ni:Cu.

[0083] Подготовили восемь типов теплогенерирующих элементов 55, в которых многослойную пленку 67 формировали в одинаковых условиях за исключением отношения Ni:Cu, и использовали в качестве примеров 1-8. Многослойную пленку 67 наносили только на поверхность основы 66. Отношение Ni:Cu в теплогенерирующих элементах 55, соответствующих примерам 1-8, было, соответственно, 7:1, 14:1, 4,33:1, 3:1, 5:1, 8:1, 6:1 и 6,5:1. В каждом из теплогенерирующих элементов 55, соответствующих примерам 1-8, многослойную пленку 67 создавали путем повторения пакетированной конфигурации, включающей первый слой 71 и второй слой 72. В каждом из теплогенерирующих элементов 55, соответствующих примерам 1-8, число слоев в пакетированной конфигурации многослойной пленки 67 (далее именуемое «число слоев многослойной пленки») было равно 5. Толщина многослойной пленки 67 в целом в каждом из теплогенерирующих элементов 55, соответствующих примерам 1-8, была, по существу, одинаковой. Подготовили экспериментальное теплогенерирующее устройство (не показано) для изучения зависимости между соотношением толщин каждого слоя многослойной пленки 67 и избыточным теплом, и каждый из теплогенерирующих элементов 55, соответствующих примерам 1-8, вводили в экспериментальное теплогенерирующее устройство.

[0084] Далее описано экспериментальное теплогенерирующее устройство. Экспериментальное теплогенерирующее устройство включает герметичный контейнер, два теплогенерирующих элемента, размещенных внутри герметичного контейнера, и нагреватель, который нагревает теплогенерирующие элементы. Теплогенерирующий элемент имеет пластинчатую форму. Нагреватель представляет собой керамический нагреватель пластинчатой формы со встроенной термопарой. Нагреватель расположен между двумя теплогенерирующими элементами. Два теплогенерирующих элемента 55 имеют одинаковую конфигурацию, то есть, одинаковое, Ni:Cu. Герметичный контейнер соединен с линией подачи газа на основе водорода и выпускной линией. Линия подачи газа на основе водорода соединяет газовый баллон, в котором хранится газ на основе водорода, с герметичным контейнером. На линии подачи газа на основе водорода установлен регулировочный клапан и т.п. для регулирования подаваемого количества газа на основе водорода, хранящегося в газовом баллоне, в герметичный контейнер. Выпускная линия соединяет сухой насос для вакуумирования герметичного контейнера с герметичным контейнером. На выпускной линии установлен регулировочный клапан для регулирования количества отводимого газа. В экспериментальном теплогенерирующем устройстве в качестве газа на основе водорода использовали газообразный протий (производства Numata Oxygen Co., сорт 2, степень чистоты 99,999% об. или более).

[0085] Каждый из теплогенерирующих элементов 55, соответствующих примерам 1-8, размещали внутри герметичного контейнера экспериментального теплогенерирующего устройства, и повторяли стадии поглощения водорода и высвобождения водорода. То есть, в экспериментальном теплогенерирующем устройстве многократно повторяли стадию поглощения водорода, содержащегося в газе на основе водорода, теплогенерирующим элементом 55 путем подачи газа на основе водорода внутрь герметичного контейнера и стадию высвобождения водорода, поглощенного теплогенерирующим элементом 55, путем вакуумирования герметичного контейнера и нагревания теплогенерирующего элемента 55. На стадии поглощения водорода газ на основе водорода подавали в герметичный контейнер при, примерно, 50 Па. Время поглощения водорода теплогенерирующим элементом 55 составляло около 64 часов. Перед стадией поглощения водорода, во-первых, внутреннее пространство герметичного контейнера подвергали термической обработке при помощи нагревателя при, примерно, 200°С или выше в течении 36 часов для удаления воды и т.п., осевшей на передней поверхности теплогенерирующего элемента 55. Стадии высвобождения водорода проводили, подводя к нагревателю электроэнергию 9 Вт, 18 Вт и 27 Вт, стадии поглощения водорода проводили между стадиями высвобождения водорода. Далее, на каждой из стадий высвобождения водорода при помощи встроенной в нагреватель термопары измеряли температуру теплогенерирующего элемента 55. Результаты представлены на фиг. 8. Фиг. 8 представляет собой график, полученный путем нанесения измеренных величин определенным способом. На фиг. 8 горизонтальная ось соответствует температуре нагревателя, вертикальная ось - электроэнергии, получаемой за счет избыточного тепла. Температура нагревателя равна температуре теплогенерирующего элемента 55 при заданной подводимой электрической мощности. На фиг. 8 пример 1 обозначен как «Ni:Cu=7:1», пример 2 обозначен как «Ni:Cu=14:1», пример 3 обозначен как «Ni:Cu=4,33:1», пример 4 обозначен как «Ni:Cu=3:1», пример 5 обозначен как «Ni:Cu=5:1», пример 6 обозначен как «Ni:Cu=8:1», пример 7 обозначен как «Ni:Cu=6:1» и пример 8 обозначен как «Ni:Cu=6,5:1».

[0086] Приведенными на фиг. 8 данными было подтверждено, что избыточное тепло генерировалось во всех теплогенерирующих элементах 55, соответствующих примерам 1-8. При сравнении теплогенерирующих элементов 55, соответствующих примерам 1-8, при температуре нагревателя 700°С или выше было обнаружено, что теплогенерирующий элемент 55, соответствующий примеру 1, генерирует наибольшее количество избыточного тепла. При сравнении теплогенерирующего элемента, соответствующего примеру 3, с теплогенерирующими элементами 55, соответствующими примерам 1, 2, 4-8, было обнаружено, что теплогенерирующий элемент, соответствующий примеру 3, генерирует избыточное тепло в широком диапазоне, когда температура нагревателя составляет от 300°С или выше до 1000°С или ниже. Было обнаружено, что количество избыточного тепла увеличивается по мере повышения температуры нагревателя для теплогенерирующих элементов 55, соответствующих примерам 1, 3-8, в которых Ni:Cu многослойной пленки 67 составляет от 3:1 до 8:1. Было обнаружено, что количество избыточного тепла уменьшается при температуре нагревателя 800°С или выше для теплогенерирующего элемента 55, соответствующего примеру 2, в котором Ni:Cu многослойной пленки 67 составляет 14:1. Так, полагают, что количество избыточного тепла не просто растет в соответствии с отношением Ni:Cu из-за квантового эффекта водорода в многослойной пленке 67.

[0087] Далее описана «зависимость между числом слоев многослойной пленки и избыточным теплом». Зависимость между числом слоев многослойной пленки 67 и избыточным теплом изучали с использованием теплогенерирующего элемента 55, включающего основу 66, изготовленную из Ni, и многослойную пленку 67, состоящую из первого слоя 71, изготовленного из Cu, и второго слоя 72, изготовленного из Ni.

[0088] Подготовили восемь типов теплогенерирующих элементов 55, в которых многослойные пленки 67 были изготовлены в тех же условиях, что и условия изготовления теплогенерирующего элемента 55, соответствующего примеру 1, за исключением числа слоев, и использовали их в качестве примеров 9-16. Число слоев многослойных пленок 67 теплогенерирующих элементов 55, соответствующих примерам 1, 9-16, составляло, соответственно, 5, 3, 7, 6, 8, 9, 12, 4 и 2.

[0089] Каждый из теплогенерирующих элементов 55, соответствующих примерам 1, 9-16, был размещен в герметичном контейнере экспериментального теплогенерирующего устройства. Экспериментальное теплогенерирующее устройство было тем же, что и устройство, использованное для изучения описанной выше «зависимости между соотношением толщин слоев многослойной пленки и избыточным теплом». В этом экспериментальном теплогенерирующем устройстве температуру каждого из теплогенерирующих элементов 55 на стадии высвобождения водорода измеряли так же, как и при изучении описанной выше «зависимости между соотношением толщин слоев многослойной пленки и избыточным теплом». Результаты представлены на фиг. 9. Фиг. 9 представляет собой график, полученный путем нанесения измеренных величин определенным способом. На фиг. 9 горизонтальная ось соответствует температуре нагревателя, вертикальная ось - электроэнергии, получаемой за счет избыточного тепла. На фиг. 9, на основании толщины каждого слоя, пример 1 обозначен как «Ni0.875Cu0.125 5 слоев», пример 9 обозначен как «Ni0.875Cu0.125 3 слоя», пример 10 обозначен как «Ni0.875Cu0.125 7 слоев», пример 11 обозначен как «Ni0.875Cu0.125 6 слоев», пример 12 обозначен как «Ni0.875Cu0.125 8 слоев», пример 13 обозначен как «Ni0.875Cu0.125 9 слоев», пример 14 обозначен как «Ni0.875Cu0.125 12 слоев», пример 15 обозначен как «Ni0.875Cu0.125 4 слоя» и пример 16 обозначен как «Ni0.875Cu0.125 2 слоя».

[0090] Приведенными на фиг. 9 данными было подтверждено, что избыточное тепло генерировалось во всех теплогенерирующих элементах 55, соответствующих примерам 1, 9-16. При сравнении теплогенерирующих элементов 55, соответствующих примерам 1, 9-16, при температуре нагревателя 840°С или выше было обнаружено, что теплогенерирующий элемент 55, соответствующий примеру 11, в котором число слоев многослойной пленки составляло 6, генерировал наибольшее количество избыточного тепла, а теплогенерирующий элемент 55, соответствующий примеру 12, в котором число слоев многослойной пленки 67 составляло 8, генерировал наименьшее количество избыточного тепла. Так, полагают, что количество избыточного тепла не просто увеличивается в соответствии с числом слоев многослойной пленки 67, поскольку длина волны волновой функции водорода в многослойной пленке 67 лежит в нанометровом диапазоне и находится в противодействии с многослойной пленкой 67.

[0091] Далее описана «зависимость между материалом многослойной пленки и избыточным теплом». Зависимость между типом материала для создания третьего слоя 77 и избыточным теплом изучали с использованием теплогенерирующего элемента 75, включающего многослойную пленку 67, состоящую из первого слоя 71, изготовленного из Ni, второго слоя 72, изготовленного из Cu, и третьего слоя 77, изготовленного из водород-аккумулирующего металла, водород-аккумулирующего сплава или керамики, отличных от материалов первого слоя 71 и второго слоя 72.

[0092] Подготовили девять типов теплогенерирующих элементов 75, в которых многослойные пленки 67 были изготовлены в тех же условиях, за исключением типа материала для изготовления третьего слоя 77, и использовали их в качестве примеров 17-25. Типами материала для изготовления третьего слоя 77 в теплогенерирующих элементах 75, соответствующих примерам 17-25, соответственно, были CaO, SiC, Y2O3, TiC, Co, LaB6, ZrC, TiB2 и CaOZrO.

[0093] Каждый из теплогенерирующих элементов 75, соответствующих примерам 17-25, был размещен в герметичном контейнере экспериментального теплогенерирующего устройства. Экспериментальное теплогенерирующее устройство было тем же, что и устройство, использованное для изучения описанной выше «зависимости между соотношением толщин слоев многослойной пленки и избыточным теплом». В этом экспериментальном теплогенерирующем устройстве температуру каждого из теплогенерирующих элементов 75 на стадии высвобождения водорода измеряли тем же способом, что и при изучении описанной выше «зависимости между соотношением толщин слоев многослойной пленки и избыточным теплом». Результаты представлены на фиг. 10. Фиг. 10 представляет собой график, полученный путем нанесения измеренных величин определенным способом. На фиг. 10 горизонтальная ось соответствует температуре нагревателя, вертикальная ось - электроэнергии, получаемой за счет избыточного тепла. На фиг. 10, на основании толщины каждого слоя, пример 17 был обозначен как «Ni0,793CaO0,113Cu0,094», пример 18 был обозначен как «Ni0,793SiC0,113Cu0,094», пример 19 был обозначен как «Ni0,793Y2O30,113Cu0,094», пример 20 был обозначен как «Ni0,793TiC0,113Cu0,094», пример 21 был обозначен как «Ni0,793Co0,113Cu0,094», пример 22 был обозначен как «Ni0,793LaB60,113Cu0,094», пример 23 был обозначен как «Ni0,793ZrC0,113Cu0,094», пример 24 был обозначен как «Ni0,793TiB20,113Cu0,094» и пример 25 был обозначен как «Ni0,793CaOZrO0,113Cu0,094».

[0094] Приведенными на фиг. 10 данными было подтверждено, что избыточное тепло генерировалось во всех теплогенерирующих элементах 75, соответствующих примерам 17-25. В частности, при сравнении примера 17, в котором материалом для изготовления третьего слоя 77 был СаО, примера 20, в котором материалом для изготовления третьего слоя 77 был TiC, и примера 22, в котором материалом для изготовления третьего слоя 77 был LaB6, с примерами 18, 19, 21, 23-25 было обнаружено, что количество избыточного тепла увеличивается, по существу, линейно в широком диапазоне температуры нагревателя, составляющей от 400°С или выше до 1000°С или ниже. Материалы для изготовления третьего слоя 77 в примерах 17, 20 и 22 характеризовались меньшей работой выхода, чем у материалов в примерах 18, 19, 21, 23-25. Следовательно, было установлено, что тип материала для изготовления третьего слоя 77, предпочтительно, отличается небольшой работой выхода. Исходя из этих результатов, электронная плотность в многослойной пленке 67 может вносить вклад в реакцию, приводящую к генерированию избыточного тепла.

[0095] Далее описан пример конфигурации многослойной пленки 67 на основании температуры теплогенерирующей структуры 20. Например, что касается теплогенерирующих структур 20 верхней ступени, средней ступени и нижней ступени, показанных на фиг. 2 и 3, принимая во внимание описанную выше «зависимость между соотношением толщин слоев многослойной пленки и избыточным теплом», в теплогенерирующей структуре 20 нижней ступени, для которой задана низкая температура (например, в диапазоне от 50°С или выше до 500°С или ниже), соотношение толщин слоев многослойной пленки 67, предпочтительно, лежит в диапазоне от 2:1 или более до 5:1 или менее. В теплогенерирующей структуре 20 средней ступени со средней температурой (например, в диапазоне от 500°С или выше до 800°С или ниже), соотношение толщин слоев многослойной пленки 67, предпочтительно, лежит в диапазоне от 5:1 или более до 6:1 или менее. В теплогенерирующей структуре 20 верхней ступени со высокой температурой (например, в диапазоне от 800°С или выше до 1500°С или ниже), соотношение толщин слоев многослойной пленки 67, предпочтительно, лежит в диапазоне от 6:1 или более до 12:1 или менее.

[0096] Принимая во внимание описанную выше «зависимость между числом слоев многослойной пленки и избыточным теплом», в каждой из теплогенерирующих структур 20, для которых задана низкая температура, средняя температура и высокая температура, число слоев первого слоя 71 многослойной пленки 67, предпочтительно, лежит в диапазоне от 2 слоев или более до 18 слоев или менее, и число слоев второго слоя 72 многослойной пленки 67, предпочтительно, лежит в диапазоне от 2 слоев или более до 18 слоев или менее.

[0097] Когда теплогенерирующий элемент 75 используют вместо теплогенерирующего элемента 55 в теплогенерирующих структурах 20 верхней ступени, средней ступени и нижней ступени, показанных на фиг. 2 и 3, принимая во внимание описанную выше «зависимость между материалом многослойной пленки и избыточным теплом», в теплогенерирующей структуре 20 нижней ступени с низкой температурой первый слой 71, предпочтительно, изготовлен из Ni, второй слой 72, предпочтительно, изготовлен из Cu, третий слой 77, предпочтительно, изготовлен из Y2O3. В теплогенерирующей структуре 20 средней ступени со средней температурой первый слой 71, предпочтительно, изготовлен из Ni, второй слой 72, предпочтительно, изготовлен из Cu, третий слой 77, предпочтительно, изготовлен из TiC. В теплогенерирующей структуре 20 верхней ступени с высокой температурой первый слой 71, предпочтительно, изготовлен из Ni, второй слой 72, предпочтительно, изготовлен из Cu, третий слой 77, предпочтительно, изготовлен из СаО или LaB6.

[0098] В первом варианте осуществления теплогенерирующая структура 20 имеет конфигурацию, в которой множество теплогенерирующих элементов 55 расположено радиально, хотя расположение теплогенерирующих элементов 55 может быть изменено надлежащим образом.

[0099] Например, как показано на фиг. 11, множество теплогенерирующих элементов 55 распложено линейно с зазором между ними. В этом случае является предпочтительным, чтобы нагреватель 21 имел форму трубы квадратного сечения. Таким образом, может быть сэкономлено место. Множество теплогенерирующих элементов 55 нагреваются за счет тепла нагревателя 21 и тепла соседних теплогенерирующих элементов 55. Таким образом, возможно уменьшить подводимую к нагревателю 21 энергию, необходимую для поддержания заданной температуры.

[0100] Направление расположения множества теплогенерирующих элементов 55, предпочтительно, перпендикулярно направлению, в котором внутри герметичного контейнера 15 перемещается газ на основе водорода. В этом случае, множество теплогенерирующих элементов 55 размещено вертикально вдоль направления, в котором внутри герметичного контейнера 15 перемещается газ на основе водорода. Следовательно, например, когда водород, поглощенный теплогенерирующей структурой 20, высвобождается, газ на основе водорода внутри герметичного контейнера 15 плавно течет от впуска 15b к выпуску 15а без помех со стороны теплогенерирующего элемента 55.

[0101] В первом варианте осуществления изобретения теплогенерирующий элемент 55 имеет пластинчатую форму, хотя форма теплогенерирующего элемента 55 может быть изменена надлежащим образом.

[0102] Как показано на фиг. 12, теплогенерирующий элемент 85 имеет цилиндрическую форму. Теплогенерирующая структура 20, показанная на фиг. 12, вместо теплогенерирующего элемента 55 включает теплогенерирующий элемент 85. Как показано на фиг. 12, теплогенерирующий элемент 85 имеет цилиндрическую форму, хотя теплогенерирующий элемент 85 может иметь форму трубы квадратного сечения. Если теплогенерирующий элемент 85 имеет цилиндрическую форму, газ на основе водорода проходит сквозь зазор между внутренней поверхностью нагревателя 21 и наружной поверхностью теплогенерирующего элемента 85 и через внутреннее пространство теплогенерирующего элемента 85. Осевое направление теплогенерирующего элемента 85, предпочтительно, параллельно направлению, в котором внутри герметичного контейнера 15 перемещается газ на основе водорода. Таким образом, например, когда водород, поглощенный теплогенерирующей структурой 20, высвобождается, газ на основе водорода внутри герметичного контейнера 15 плавно течет от впуска 15b к выпуску 15а без помех со стороны теплогенерирующего элемента 85.

[0103] Как показано на фиг. 13, теплогенерирующий элемент 86 имеет форму неплотно намотанной спирали. Теплогенерирующая структура 20, показанная на фиг. 13, вместо теплогенерирующего элемента 55 включает теплогенерирующий элемент 86. При неплотной намотке теплогенерирующего элемента 86 газ на основе водорода протекает сквозь зазор внутри теплогенерирующего элемента 86. Число витков теплогенерирующего элемента 86 может быть изменено надлежащим образом. Например, при увеличении числа витков теплогенерирующего элемента 86 увеличивается площадь контакта теплогенерирующего элемента 86 и газа на основе водорода, следовательно, может быть увеличен выход избыточного тепла. Таким образом, в теплогенерирующем элементе 86 спиральной формы выход избыточного числа может быть отрегулирован в соответствии с числом витков.

[0104] Форма теплогенерирующего элемента не ограничивается пластинчатой, трубчатой или спиральной и может представлять собой, например, порошок водород-аккумулирующего металла или водород-аккумулирующего сплава.

[0105] В первом варианте осуществления изобретения для нагревания трех теплогенерирующих структур используется один нагреватель 21, хотя может быть использовано множество нагревателей 21. Например, три теплогенерирующих структуры 20 нагревают при помощи трех нагревателей 21. В этом случае блок 19 управления может управлять выходом избыточного тепла каждой из теплогенерирующих структур 20 путем изменения подводимой к каждому из нагревателей 21 электроэнергии на основании температуры, измеренной датчиком 22 температуры, имеющимся в каждой из теплогенерирующих структур 20. Например, блок 19 управления увеличивает выход избыточного тепла теплогенерирующей структуры 20 нижней ступени путем увеличения количества электроэнергии, подводимой к нагревателю 21, соответствующему теплогенерирующей структуре 20 нижней ступени. Блок 19 управления уменьшает количество электроэнергии, подводимой к нагревателю 21, соответствующему теплогенерирующей структуре верхней ступени, для уменьшения выхода избыточного тепла теплогенерирующей структуры 20 верхней ступени. Следовательно, возможно управление выходом избыточного тепла множества теплогенерирующих структур 20 в целом.

[0106] В первом варианте осуществления изобретения устройство 12 утилизации тепла включает вмещающий контейнер 31, узел 32 циркуляции теплоносителя, газовую турбину 33, парогенератор 34, паровую турбину 35, двигатель Стерлинга 36 и термоэлектрический преобразователь 37, хотя конфигурация устройства 12 утилизации тепла этим вариантом не ограничивается. Например, когда в качестве теплоносителя используют газ на основе водорода, вмещающий контейнер 31 может быть исключен из устройства 12 утилизации тепла путем соединения узла 32 циркуляции теплоносителя с герметичным контейнером 15 теплогенерирующего устройства 11.

[0107] Как показано на фиг. 14, устройство 12 утилизации тепла включает вмещающий контейнер 31, узел 32 циркуляции теплоносителя и паровую турбину 35 и в качестве теплоносителя может использовать воду. На фиг. 14 узел 16 выпуска газа, узел 17 подачи газа, блок 19 управления и т.п. теплогенерирующего устройства 11 не показаны. Воду подают во вмещающий контейнер 31. Над поверхностью воды во вмещающем контейнере 31 образуется некоторое пространство. Во вмещающем контейнере 31 между водой и теплогенерирующей структурой 20 происходит теплообмен, и вода вскипает, образуя пар. Узел 32 циркуляции теплоносителя включает трубу 32g подачи пара и трубу 32h подачи воды вместо первой трубы 32а, второй трубы 32b, третьей трубы 32с, четвертой трубы 32d, насоса 32е и блока 32f управления расходом теплоносителя. Труба 32g подачи пара обеспечивает подачу пара, образовавшегося во вмещающем контейнере 31, в паровую турбину 35. Труба 32h подачи воды включает конденсатор (не показан) и насос подачи воды (не показан). Пар, вышедший из паровой турбины 35, охлаждают в конденсаторе и рециркулируют в воду, воду подают во вмещающий контейнер 31 при помощи насоса подачи воды.

[0108] Устройство 12 утилизации тепла может включать только вмещающий контейнер 31 и узел 32 циркуляции теплоносителя. Теплоноситель, проходящий по узлу 32 циркуляции теплоносителя, используют в различных целях, таких как отопление домохозяйств, нагревание воды для бытовых нужд, отопление автомобилей, сельскохозяйственная нагревательная печь, нагревание дорожного покрытия, источник тепла для опреснения морской воды и дополнительный источник тепла геотермальной электростанции.