Изобретение относится к области ремонта и содержания покрытий в автодорожной отрасли и может быть применено при ремонте автомобильных и аэродромных асфальтобетонных и цементобетонных покрытий, мостовых сооружений, улиц городов и населенных пунктов, дорог промышленных предприятий, изготовленных из различных типов асфальтобетонов.

Рано или поздно, вне зависимости от своего качества, все виды дорожных и аэродромных покрытий деградируют, как от свойств материала дорожного покрытия, так и иных причин. В них появляются различные дефекты: ямы, выбоины, трещины. Если вовремя не устранять дефекты, то сроки службы дорожного полотна стремительно сокращаются. Ведь через трещины и выбоины в толщу материала попадает вода, которая негативно сказывается на его прочностные свойства. А при замерзании она расширяется и разрушает покрытие изнутри. Но проведение ремонтных дорожных работ зимой - в холодное время года горячей асфальтобетонной смесью почти невозможно. В связи с этим и необходимостью круглогодичного ремонта дорог разработаны различные ремонтные составы холодного асфальта, которые возможно укладывать даже при отрицательных температурах воздуха, что особенно актуально для всех климатических зон нашей страны. Однако, отдельные холодные асфальтобетонные смеси имеют еще ряд преимуществ, в сравнении с горячими смесями:

- возможность применения при существенной минусовой температуре;

- при определенных температурах отсутствие необходимости в разогреве смеси;

- для укладки холодных асфальтобетонных смесей часто не требуются специальные навыки;

- холодная асфальтобетонная смесь укладывается гораздо быстрее других;

- нет необходимости в использовании крупной спецтехники;

- процесс асфальтирования более безопасный, так как нет контакта с горячими материалами, или материалы разогреваются (если это все-таки необходимо по погодным условиям) малыми объемами, непосредственно рядом с местом ремонта или на пятне ремонта;

- можно перевозить холодный асфальт даже в багажнике легкового автомобиля;

- широкая доступность в удобных упаковках;

- длительный срок хранения.

Но качественные показатели у существующих в настоящий момент холодных асфальтобетонных смесей (как ремонтных составов) недостаточно высокие. Они имеют низкую прочность из-за содержащихся в составе нефтяных растворителей (дизельное топливо, например), длительный период твердения и высокое водонасыщение, то есть впитывают в себя много воды. При средней и высокой транспортной нагрузке они служит обычно не более 1-2 месяцев. Также высокое содержание нефтяных растворителей оказывает отрицательное воздействие на окружающую среду.

Известны различные технические решения для преодоления вышеуказанных недостатков.

Например, патент РФ №2382802

«ХОЛОДНАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ». Изобретение касается холодной асфальтобетонной смеси, имеющей в своем составе минеральный наполнитель и вяжущее на основе нефтяного битума, в качестве минерального наполнителя используют песок из отсевов дробления гранита или породы габбро-норит и природный песок, а в состав вяжущего входит битум, бензин и/или дизельное топливо и дивинил-стирольный термоэластопласт при следующем соотношении компонентов, мас. %: песок природный 10-18, битум дорожный 4,5-7, бензин и/или дизельное топливо 1-5, дивинил-стирольный термоэластопласт 0,01-0,3, песок из отсевов дробления гранита или породы габбро-норит - остальное до 100%.

Известен патент РФ №2535325 «СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ХОЛОДНОГО АСФАЛЬТОБЕТОНА». Состав для приготовления холодного асфальтобетона по данному патенту, включающий связующее, содержащее битум, песок и нефтяной шлам, содержит в качестве песка отсев дробления гранита фракции 0-5 мм, нефтяной шлам - обезвоженный, имеющий состав в мас. %: органическая часть 60-80, минеральная часть 2-4, сера 3-5, вода - остальное, и входящий в состав связующего в количестве 20-50% от его массы, и дополнительно известняковый минеральный порошок при следующем соотношении компонентов состава, мас. %: битум 3,0-6,0, нефтяной шлам 1,0-3,0, известняковый минеральный порошок 5,0-6,0, отсев дробления гранита - остальное

Известен патент РФ №2558049 «ХОЛОДНЫЙ СПОСОБ ПОЛУЧЕНИЯ АСФАЛЬТОБЕТОНА ПОВЫШЕННОЙ ПРОЧНОСТИ ДЛЯ РЕМОНТА И СТРОИТЕЛЬСТВА АВТОМОБИЛЬНЫХ ДОРОГ». В предлагаемом холодном способе получения асфальтобетона повышенной прочности для ремонта и строительства дорожных покрытий с использованием минерального материала в виде щебня и песка, смешением их с цементом и битумной эмульсией, с последующим нанесением полученной асфальтобетонной смеси на дорожное основание и ее уплотнением, смешение осуществляют при введении к холодному указанному минеральному материалу на 100 его масс. % последовательно с интервалом 40-90 сек следующих компонентов, масс. %: цемент - 3,0-6,0, нанокомпозитная добавка с размером частиц 50-300 нм, преимущественно 80-160 нм, содержащая, масс.ч: активную кремнекислоту 0,01-3 и латекс на основе стирола, эфира акриловой кислоты, бутадиена, акрилонитрила, акриловой или метакриловой кислоты, их смеси 1 (в пересчете на сухое) 0,075-0,25, катионоактивная битумная эмульсия (в пересчете на битум) 2,0-5,0.

Все вышеперечисленные технические решения обладают следующими недостатками: недостаточная прочность покрытия, из-за содержащихся в составе нефтяные растворителей (дизельное топливо, например), длительный период твердения, недостаточная сбалансированность состава, влияющая на когезию ремонтного состава с основанием (разрушенным участком - ямой), особенно при укладке в зимний период, отсутствие радиопоглощающих компонентов в ремонтных составах, что не позволяет проводить быстрый разогрев ремонтируемого участка и/или порции ремонтного состава в СВЧ установках на месте ремонта, отсутствие возможности применять индукционные (или аналогичные им) датчики для контроля износа (или сплошности) бесконтактным методом. Индукционный датчик реагирует лишь на радиопоглощающий материал, показывая расстояние (зазор), например в мм, совместно с рейкой на поверхности дорожного полотна, что упрощает процесс оценки зазора на дороге.

Одним из возможных вариантов преодоления указанных недостатков является введение в дорожные ремонтные составы радиопоглощающих материалов. При этом появляется возможность нагрева таких смесей с помощью поля СВЧ не с поверхности (что традиционно), а во всем объеме порции дорожного ремонтного состава.

Наиболее близким техническим решением к предлагаемому по совокупности существенных признаков является решение по патенту РФ №2665541 «РАДИОПОГЛОЩАЮЩИЙ АСФАЛЬТОБЕТОННЫЙ ДОРОЖНЫЙ РЕМОНТНЫЙ СОСТАВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И НАНЕСЕНИЯ», которое принято авторами за прототип. Радиопоглощающий асфальтобетонный дорожный ремонтный состав по прототипу включает отсев дробления щебня, вяжущее и минеральный порошок, при этом в качестве отсева дробления щебня используется песок из отсевов дробления щебня габбро-диабазовых пород с размером фракций 1-5 мм и/или никельшлака с размером фракций 1-5 мм, в качестве минерального порошка используется порошок габбро-диабаза и/или никельшлака с размером фракций 100-800 мкм, а также порошок известняковый (известковая мука), в количественном соотношении: порошок габбро-диабаз и/или никельшлак 50 масс. %, порошок известняковый 50 масс. %, а в качестве органического вяжущего используется нефтяной дорожный битум, полимерно-битумное вяжущее или нефтяной битум, модифицированный добавками. Количественное соотношение компонентов в составе следующее: песок из отсевов дробления щебня 86-76 масс %, минеральный порошок 6-14 масс. %, органическое вяжущее 8-10 масс. %.

Недостатками прототипа являются: невозможность его быстрого отверждения водой, применение только в разогретом виде для сравнительно больших партий - обычно более тонны (вследствие применения без тары). Отсутствует (не проработана) возможность полноценно использовать прототип в малых партиях (например, мешках по 25 кг) для оперативного ремонта дорожного полотна. В составе отсутствуют модификаторы, способствующие сохранности при хранении и транспортировке и когезии при отрицательных температурах.

Таким образом, задачей настоящего изобретения является создание дорожной асфальтобетонной ремонтной смеси, а также способов ее изготовления и применения с улучшенными характеристиками, которую можно было бы наносить и в холодное время года, быстроотверждаемой и обладающей высокими когезионными свойствами

Техническим результатом является повышение когезионных и виброгасящих свойств смеси, отсутствие необходимости введения значительных количеств нефтяных растворителей, обеспечение ее быстрой отверждаемости и без использования нагрева и обеспечение возможности проведения работ в холодное время года, что способствует повышению ее технических и эксплуатационных свойств.

Предлагаемая смесь содержит сбалансированное количество радиопоглощающего материала, как для работы с СВЧ, так и с индукционными датчиками. Ее возможно наносить в холодное время года без нагрева, она является быстроотверждаемой. А также предлагаемая смесь показала повышенные прочностные и сдвиговые характеристики при испытаниях в сравнении с аналогами.

Технический результат достигается за счет того, что в водоотверждаемую асфальтобетонную ремонтную смесь, включающую песок из отсевов дробления щебня габбро-диабазовых пород и органическое вяжущее, предлагается ввести также щебень габбро-диабазовых пород с размером фракций 4-8 мм, или 8-11,2 мм, или 11,2-16 мм и отверждающий агент, выбранный из цемента, при этом органическое вяжущее включает битум нефтяной дорожный вязкий или битумное вяжущее и жирные кислоты таллового масла, при следующем соотношении компонентов, масс %:

щебень 50-75

песок 15-30

органическое вяжущее 4-8

отверждающий агент 0,5 – 5.

При этом асфальтобетонная ремонтная смесь необязательно содержит пигмент для окраски асфальтобетона в количестве 0,5-3 мас.%, стабилизирующую добавку – 0,1-1 мас.%, радиопоглощающую добавку – 0,5-30 мас.% и армирующую добавку – 0,01 -1,0 мас.%.

Дополнительными отличиями смеси являются:

- органическое вяжущее включает также минеральное масло, и/или растительное масло при следующем соотношении, масс.%

битум нефтяной дорожный или битумное вяжущее 35 – 74

жирные кислоты талового масла (ЖКТМ) 25 – 64

минеральное масло 0,5 – 10

растительное масло 0,5 – 10; - используют обеспыленный песок из отсевов дробления щебня габбро-диабазовых пород; - качестве стабилизирующей добавки используют целлюлозные волокна, например Стилобит, Виатоп или волокна на основе асбеста, например Хризопро;

- в качестве стабилизирующей добавки содержит Хризопро; - в качестве радиопоглощающей добавки используют купершлак/никельшлак;

- в качестве армирующей добавки содержит обрезь стеклянного или базальтового волокна;

- в качестве армирующей добавки содержит базальтовое волокно;

- в качестве габбро-диабазовых пород используют породы месторождения «Голодай Гора», или месторождения Учалинское (Башкортостан), или иных габброидных пород способных к нагреву в СВЧ поле.

Технический результат также достигается за счет того, что способ производства водоотверждаемой асфальтобетонной ремонтной смеси включает последовательную сушку щебня и песка при температуре 150-190°С, смешивание каменных материалов с битумом или битумным вяжущим и жирными кислотами таллового масла, последующее охлаждение полученной смеси на 40-100°С и затем последовательное добавление остальных компонентов с получением водоотверждаемой асфальтобетонной ремонтной смеси по п.1, охлаждение полученной смеси до 20 - 80°С и расфасовку в герметичные мешки или ведра.

Технический результат также достигается за счет того, что альтернативный способ производства водоотверждаемой асфальтобетонной ремонтной смеси включает последовательную сушку щебня и песка при температуре 150-190°С, последующее их охлаждение на 40-100°С, добавление жирные кислоты таллового масла, смешивание с битумом или битумным вяжущим и затем последовательное добавление остальных компонентов с получением водоотверждаемой асфальтобетонной ремонтной смеси по п.1, охлаждение полученной смеси до 20 - 80°С и расфасовку в герметичные мешки или ведра.

Предлагаемый состав дорожной ремонтной смеси содержит щебень и отсев прочных горных пород габброидного типа в качестве наполнителя и радиопоглощающего материала, другие абразивы с аналогичными свойствами, битумное, битумное вяжущее, модифицирующие масла и добавки, отверждающие добавки, цементные, известково-цементные, армирующие добавки, затворителем при нанесении на дорогу является либо вода, либо спиртовой раствор (в зависимости о тепловых условий нанесения), подбор компонентов выводит состав в класс радиопоглощающих, т.е. способных разогреваться во всем объеме (а не с поверхности) под воздействием СВЧ поля, например, в СВЧ камере обычной 2.4 ГГц, либо специальной установке СВЧ разогрева дорожных покрытий, причем такой состав легко выделяется даже обычным самарий-кобальтовым магнитом на фоне обычного гранитного дорожного полотна, а также индукционными датчиками магнитного поля.

Процесс производства холодных ремонтных смесей заключается в последовательной сушке каменных материалов, охлаждении или нагреве до требуемой температуры и смешивании с остальными компонентами. Основными компонентами холодных ремонтных смесей являются щебень из прочных горных пород, песок из отсевов дробления упомянутого выше щебня, битум или полимерно-битумное вяжущее, модифицирующий агент (например, сырое талловое масло, ЖКТМ (жирные кислоты таллового масла), талловый пек или сочетание указанных), отверждающий агент (например, цемент, мраморная мука, известняк), армирующая добавка (из числа применяющихся в производстве асфальтобетонных смесей - например, Стилобит, Виатоп, Хризопро). Внезапно обнаружено, что некоторые армирующие добавки в СВЧ поле (обычно 2.4 ГГц) являются радиопоглощающими материалами и будучи распределенными в объеме дорожной ремонтной смеси могут способствовать ее разогреву в СВЧ, это относится в первую очередь к Хризопро.

При этом используется стандартное оборудование - как для производства горячих асфальтобетонных смесей.

Возможен вариант, при котором каменный материал, нагретый до температуры 150-190°С, смешивается с битумом или полимерно-битумным вяжущим, после чего производится охлаждение на 40-100°С и добавление остальных компонентов.

Возможен вариант, при котором каменный материал, нагретый до температуры 150-190°С, охлаждается на 40-100°С, после чего добавляется модифицирующий агент, а затем смешивается с битумом или полимерно-битумным вяжущим, после чего производится добавление остальных компонентов смеси.

При создании описанной холодной смеси предлагается использовать низковязкое вяжущее, способное резко увеличивать вязкость за счет химической реакции, происходящей при контакте материала с водой. Также основные усилия авторов были приложены к тому, чтобы оптимизировать состав водоотверждаемой асфальтобетонной ремонтной смеси (ВОРС) с точки зрения баланса таких характеристик, как гарантийный срок хранения, скорость отверждения при смешивании с водой, итоговые прочностные и сдвиговые характеристики отвержденного материала.

Сравнение различных технологических параметров процесса изготовления образцов смеси показано ниже.

1. Влияние количества цемента

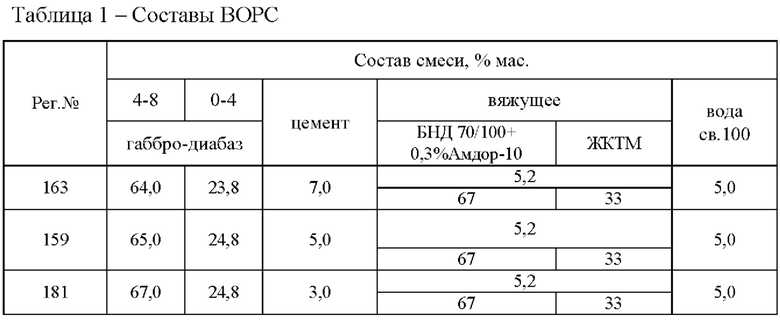

В таблице 1 представлены составы холодной водоотверждаемой ремонтной смеси.

- Рег. №163 - каменные материалы перед смешиванием нагревались до 160°С, формовка проводилась при 20°С, при изготовлении смеси в первую очередь в замес подавался битум, затем масло, габбро-диабаз;

- Рег. №159 - каменные материалы перед смешиванием нагревались до 160°С, формовка проводилась при 20°С, при изготовлении смеси в первую очередь в замес подавался битум, затем масло, габбро-диабаз;

- Рег. №181 - каменные материалы перед смешиванием нагревались до 160°С, формовка проводилась при 20°С, при изготовлении смеси в первую очередь в замес подавался битум, во вторую - масло, в третью - цемент, габбро-диабаз

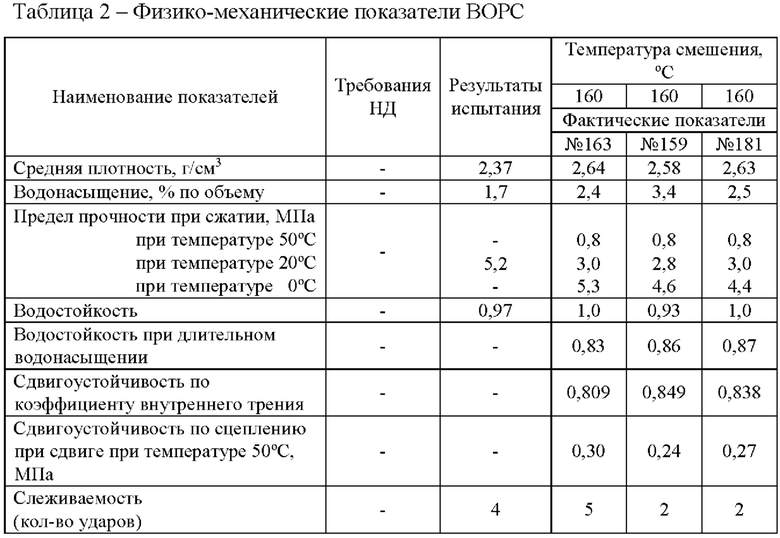

В таблице 2 представлены физико-механические показатели ВОРС.

При уменьшении количества цемента с 7,0% до 2,0% были выявлены следующие закономерности:

- Уменьшается показатель предела прочности при 0°С;

- Увеличивается показатель водостойкости при длительном водонасыщении;

- Уменьшается показатель сдвигоустойчивости по сцеплению при сдвиге при температуре 50°С;

- Происходит более медленное схватывание смеси при добавлении воды,

- Увеличивается продолжительность хранения смеси без потери подвижности.

2. Влияние температуры

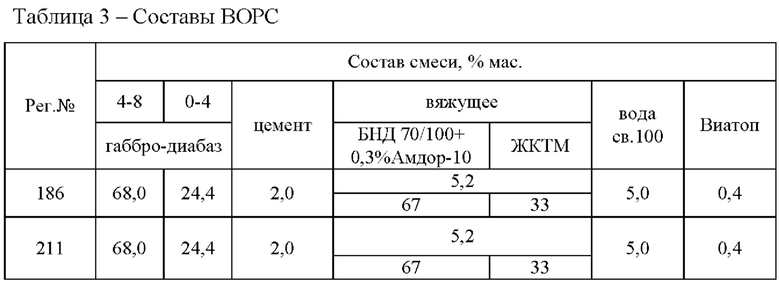

В таблице 3 представлены составы холодной водоотверждаемой ремонтной смеси.

- Рег. №186 - каменные материалы перед смешиванием нагревались до 160°С, формовка проводилась при 20°С;

- Рег. №211 - каменные материалы перед смешиванием нагревались до 110°С, формовка проводилась при 110°С, при изготовлении смеси в первую очередь в замес подавался битум, затем масло.

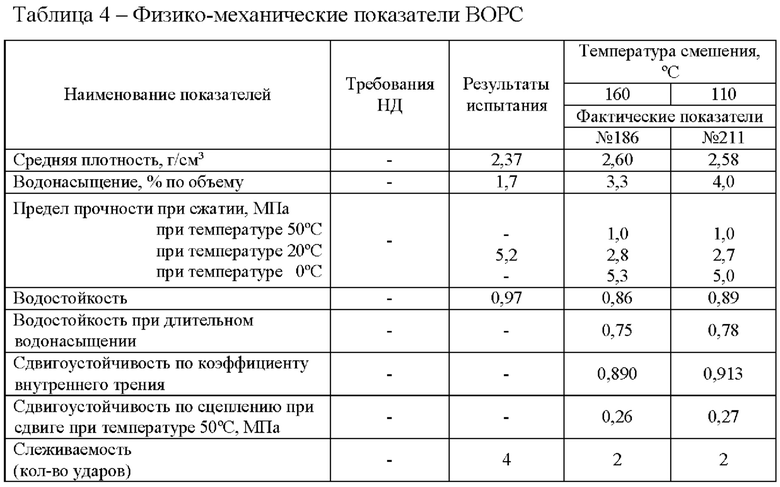

В таблице 4 представлены физико-механические показатели ВОРС.

При уменьшении температуры смешения со 160 до 110°С были выявлены следующие закономерности:

- Увеличивается показатель водонасыщения;

- Увеличиваются показатели водостойкости и водостойкости при длительном водонасыщении;

- Увеличивается показатель сдвигоустойчивости по коэффициенту внутреннего трения;

- Уменьшается показатель сдвигоустойчивости по сцеплению при сдвиге при температуре 50°С;

- Происходит более медленное схватывание смеси при добавлении воды,

- Увеличивается продолжительность хранения без потери подвижности.

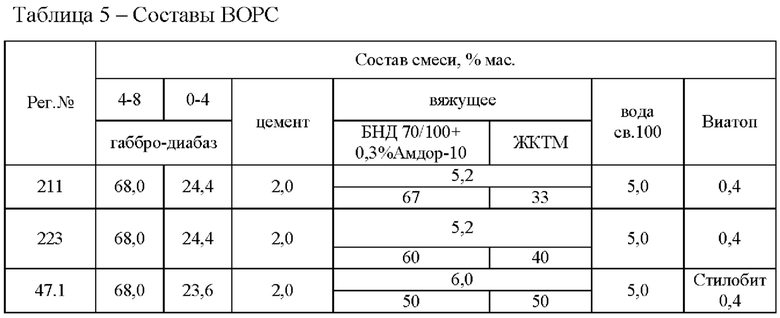

3. Влияние количества ЖКТМ

В таблице 5 представлены составы холодной водоотверждаемой асфальтобетонной ремонтной смеси.

- Рег. №211 - каменные материалы перед смешиванием нагревались до 110°С, формовка проводилась при 110°С, при изготовлении смеси в первую очередь в замес подавался битум, затем масло;

- Рег. №223 - каменные материалы перед смешиванием нагревались до 110°С, формовка проводилась при 110°С;

- Рег. №47.1 - каменные материалы перед смешиванием нагревались до 110°С, формовка проводилась при 110°С.

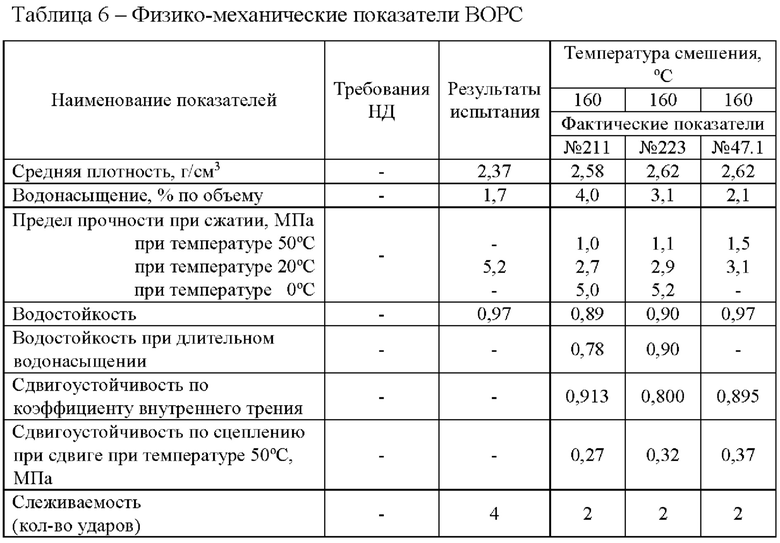

В таблице 6 представлены физико-механические показатели ВОРС.

При увеличении количества ЖКТМ были выявлены следующие закономерности:

- Увеличивается показатель предела прочности при 50°С;

- Увеличивается показатель предела прочности при 20°С;

- Увеличивается показатель водостойкости;

- Уменьшается показатель сдвигоустойчивости по сцеплению при сдвиге при температуре 50°С;

- Смесь становится более удобоукладываемой.

Таким образом, изменяя в указанных пределах состав смеси, можно добиваться желаемых свойств таких, как прочностные характеристики, удобоукладываемость, длительность хранения, скорость схватывания.

Положительным эффектом предлагаемого технического решения является проработка водоотверждаемой ремонтной смеси со свойствами радиопоглощения на всех этапах от этапа его производства, этапов хранения, транспортировки, укладки, обслуживания (контроля) с учетом его специальных свойств:

- отверждаемости, в том числе при отрицательных температурах,

- радиопоглощения (способности нагрева по необходимости в СВЧ поле),

- отсутствия нетрадиционных (дефицитных и дорогих компонентов)

- и возможности укладки по действующим ГОСТам.

Испытания на сдвигоустойчиваость, скорость схватывания явно отличают предлагаемый ремонтную смесь от аналогов и прототипа в положительную сторону, позволяют использовать ее на различных по качеству дорожных покрытиях в разные времена года.

Кроме того, при испытаниях ВОРС было обнаружено, что содержащиеся в нем талловые продукты подавляют развитие растительности, мхов и лишайников на дороге, например, на краю дороги. Отдельные талловые водные эмульсии, например на ЖКТМ (жирные кислоты таллового масла) буквально " выжигали" спустя несколько дней подобную растительность, опасную для сохранности дорог.

К заявке прилагаются Акт испытания ВОРС в реальных условиях нанесения ее на дорожное полотно. Из которого следует, что предлагаемая дорожная ремонтная смесь выдержала испытания в реальных условиях дорожного покрытия и показала высокие прочностные характеристики. Также прилагается Протокол испытаний предлагаемой смеси на соответствие СТО 03218295-03.13-2023.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОДООТВЕРЖДАЕМАЯ АСФАЛЬТОБЕТОННАЯ РЕМОНТНАЯ СМЕСЬ И СПОСОБ ЕЕ НАНЕСЕНИЯ | 2024 |

|

RU2835482C1 |

| РАДИОПОГЛОЩАЮЩИЙ АСФАЛЬТОБЕТОННЫЙ ДОРОЖНЫЙ РЕМОНТНЫЙ СОСТАВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И НАНЕСЕНИЯ | 2017 |

|

RU2665541C1 |

| Состав для заполнения деформационных швов и способ его приготовления | 2018 |

|

RU2696747C1 |

| Радиопоглощающая асфальтобетонная смесь и дорожное покрытие, выполненное из этой смеси | 2017 |

|

RU2637701C1 |

| ПОЛИМЕРНО-БИТУМНОЕ ВЯЖУЩЕЕ И АСФАЛЬТОБЕТОННАЯ СМЕСЬ НА ЕГО ОСНОВЕ | 2006 |

|

RU2297990C1 |

| РЕМОНТНАЯ СМЕСЬ ДЛЯ АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ | 2022 |

|

RU2819692C2 |

| СТАБИЛИЗИРОВАННОЕ ВЯЖУЩЕЕ, ЩЕБЕНОЧНО-МАСТИЧНАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ НА ОСНОВЕ СТАБИЛИЗИРОВАННОГО ВЯЖУЩЕГО И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2017 |

|

RU2647740C1 |

| РЕЗИНИРОВАННАЯ ДРЕНИРУЮЩАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2012 |

|

RU2483037C1 |

| АВТОМОБИЛЬНАЯ ДОРОГА И СПОСОБ ЭКСПЛУАТАЦИИ АВТОМОБИЛЬНОЙ ДОРОГИ С ЕЕ РЕМОНТОМ И РЕКОНСТРУКЦИЕЙ | 1998 |

|

RU2135671C1 |

| КОЛЬЦЕВАЯ МАГИСТРАЛЬ МЕГАПОЛИСА И СПОСОБ РЕКОНСТРУКЦИИ КОЛЬЦЕВОЙ МАГИСТРАЛИ МЕГАПОЛИСА | 1998 |

|

RU2135672C1 |

Изобретение может быть использовано при ремонте автомобильных и аэродромных асфальто- и цементобетонных покрытий. Водоотверждаемая асфальтобетонная ремонтная смесь включает песок из отсевов дробления щебня габбро-диабазовых пород, органическое вяжущее, щебень габбро-диабазовых пород и цемент в качестве отверждающего агента. Органическое вяжущее включает битум нефтяной дорожный вязкий или битумное вяжущее и жирные кислоты таллового масла. Асфальтобетонная ремонтная смесь дополнительно может содержать пигмент, стабилизирующую добавку, радиопоглощающую добавку и армирующую добавку. Предложены также варианты способа производства водоотверждаемой асфальтобетонной ремонтной смеси. Техническим результатом является повышение когезионных и виброгасящих свойств ремонтной смеси, а также улучшение ее технических и эксплуатационных свойств. 3 н. и 8 з.п. ф-лы, 6 табл.

1. Водоотверждаемая асфальтобетонная ремонтная смесь, включающая песок из отсевов дробления щебня габбро-диабазовых пород и органическое вяжущее, отличающаяся тем, что содержит щебень габбро-диабазовых пород с размером фракций 4-8 мм, или 8-11,2 мм, или 11,2-16 мм и отверждающий агент, выбранный из цемента, при этом органическое вяжущее включает битум нефтяной дорожный вязкий или битумное вяжущее и жирные кислоты таллового масла, при следующем соотношении компонентов, мас.%:

щебень 50-75

песок 15-30

органическое вяжущее 4-8

отверждающий агент 0,5-5,

асфальтобетонная ремонтная смесь необязательно содержит пигмент для окраски асфальтобетона в количестве 0,5-3 мас.%, стабилизирующую добавку - 0,1-1 мас.%, радиопоглощающую добавку - 0,5-30 мас.% и армирующую добавку - 0,01-1,0 мас.%.

2. Водоотверждаемая асфальтобетонная ремонтная смесь по п. 1, отличающаяся тем, что органическое вяжущее включает также минеральное масло и/или растительное масло, при следующем соотношении, мас.%:

битум нефтяной дорожный или битумное вяжущее 35-74

жирные кислоты таллового масла (ЖКТМ) 25-64

минеральное масло 0,5-10

растительное масло 0,5-10.

3. Водоотверждаемая асфальтобетонная ремонтная смесь по п. 1, отличающаяся тем, что используют обеспыленный песок из отсевов дробления щебня габбро-диабазовых пород.

4. Водоотверждаемая асфальтобетонная ремонтная смесь по п. 1, отличающаяся тем, что в качестве стабилизирующей добавки используют целлюлозные волокна, например Стилобит, Виатоп или волокна на основе асбеста, например Хризопро.

5. Водоотверждаемая асфальтобетонная ремонтная смесь по п. 4, отличающаяся тем, что в качестве стабилизирующей добавки содержит Хризопро.

6. Водоотверждаемая асфальтобетонная ремонтная смесь по п. 1, отличающаяся тем, что в качестве радиопоглощающей добавки используют купершлак/никельшлак.

7. Водоотверждаемая асфальтобетонная ремонтная смесь по п. 1, отличающаяся тем, что в качестве армирующей добавки содержит обрезь стеклянного или базальтового волокна.

8. Водоотверждаемая асфальтобетонная ремонтная смесь по п. 7, отличающаяся тем, что в качестве армирующей добавки содержит обрезь базальтового волокна.

9. Водоотверждаемая асфальтобетонная ремонтная смесь по п. 1, отличающийся тем, что в качестве габбро-диабазовых пород используют породы месторождения «Голодай Гора», или месторождения Учалинское (Башкортостан), или иных габброидных пород, способных к нагреву в СВЧ поле.

10. Способ производства водоотверждаемой асфальтобетонной ремонтной смеси, включающий последовательную сушку щебня и песка при температуре 150-190°С, смешивание каменных материалов с битумом или битумным вяжущим и жирными кислотами таллового масла, последующее охлаждение полученной смеси на 40-100°С и затем последовательное добавление остальных компонентов с получением водоотверждаемой асфальтобетонной ремонтной смеси по п. 1, охлаждение полученной смеси до 20-80°С и расфасовку в герметичные мешки или ведра.

11. Способ производства водоотверждаемой асфальтобетонной ремонтной смеси, включающий последовательную сушку щебня и песка при температуре 150-190°С, последующее их охлаждение на 40-100°С, добавление жирных кислот таллового масла, смешивание с битумом или битумным вяжущим и затем последовательное добавление остальных компонентов с получением водоотверждаемой асфальтобетонной ремонтной смеси по п. 1, охлаждение полученной смеси до 20-80°С и расфасовку в герметичные мешки или ведра.

| РАДИОПОГЛОЩАЮЩИЙ АСФАЛЬТОБЕТОННЫЙ ДОРОЖНЫЙ РЕМОНТНЫЙ СОСТАВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И НАНЕСЕНИЯ | 2017 |

|

RU2665541C1 |

| РЕЗИНИРОВАННАЯ ДРЕНИРУЮЩАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2012 |

|

RU2483037C1 |

| Состав для заполнения деформационных швов и способ его приготовления | 2018 |

|

RU2696747C1 |

| АВТОМОБИЛЬНАЯ ДОРОГА И СПОСОБ ЭКСПЛУАТАЦИИ АВТОМОБИЛЬНОЙ ДОРОГИ С ЕЕ РЕМОНТОМ И РЕКОНСТРУКЦИЕЙ | 1998 |

|

RU2135671C1 |

| ПРИСПОСОБЛЕНИЕ К КРУТКОМЕРУ ДЛЯ УСКОРЕНИЯ ПРОЦЕССА ОПРЕДЕЛЕНИЯ КРУТКИ ПО СПОСОБУ БАЙЕРА | 1932 |

|

SU30948A1 |

| US 8753035 B2, 17.06.2014. | |||

Авторы

Даты

2024-09-23—Публикация

2023-08-29—Подача