Изобретение относится к области строительства, а именно к конструкции кольцевой магистрали крупных городов - мегаполисов, таких как Москва, а также способу реконструкции кольцевой магистрали мегаполиса.

Известна кольцевая магистраль мегаполиса, содержащая автомобильные, трамвайные, троллейбусные, железнодорожные магистрали и линии метро, проложенные, например, по радиально-кольцевой структуре с прохождением через центральную часть города, эстакадные магнитные дороги, железнодорожные и автомобильные вокзалы, аэропорты, причем на магнитной дороге стационарные обмотки линейного электродвигателя размещены на вертикальных поверхностях U-образного путевого полотна, а на горизонтальной поверхности полотна размещена одна пара токопроводящих шин в продольном направлении, при этом подвижные сверхпроводящие магниты двигателя установлены вертикально по бортам экипажа (вагона), причем одна из дорог, например магнитная, выполнена в виде окружной высокоскоростной с двумя встречными путями по границе мегаполиса и имеет переводные участки, выполненные с возможностью обеспечения движения транспорта с разными скоростями, при этом к станциям окружной высокоскоростной магнитной дороги примыкают: магнитные дороги, отходящие от аэропортов мегаполиса, концевые станции радиальных линий метро, железнодорожные и автомобильные вокзалы, причем на экипаже горизонтально установлены дополнительные сверхпроводящие магниты, а на каждой вертикальной поверхности U-образного полотна магнитной дороги уложено по паре, а на горизонтальной поверхности полотна - две пары токопроводящих шин, при этом все пары токопроводящих шин уложены так, что по каждой соседней шине проходит постоянный ток противоположного направления, а ко всем сверхпроводящим магнитам жестко присоединены короткозамкнутые резистивные контуры, обращенные одной своей плоскостью к соответствующему сверхпроводящему магниту, а другой - к путевому полотну (см. например, RU 2104363 C1, 10.02.98).

Известен также способ реконструкции кольцевой магистрали мегаполиса, включающий сохранение оси дороги с существующим железобетонным ограждением парапетного типа с мачтами освещения, уширение земляного полотна и проезжей части в обе стороны от существующей оси, возведение новых и реконструкцию существующих искусственных сооружений, в том числе мостов, путепроводов транспортных развязок, пешеходных переходов в разных уровнях, водопропускных труб (см. например, Какой быть МКАД, ж. Транспортное строительство, 1996, N 4, с. 33-35).

Наиболее близким к изобретению по своей сущности и достигаемому результату является кольцевая магистраль мегаполиса, содержащая земляное полотно, дорожную одежду, состоящую из основания и покрытия с разметкой проезжей части, разделительную полосу и/или стенку, ограждения, искусственные сооружения: пересечения с другими магистралями и/или автодорогами, в том числе транспортные развязки со съездами, пересечения с железнодорожными путями, мостовые переходы, путепроводы, тоннели, надземные и подземные пешеходные переходы, систему водоотвода с кюветами, и/или лотками, и/или водопропускными трубами, системы освещения, регулирования и безопасности движения, в том числе системы световой сигнализации, дорожные знаки, телекоммуникации, посты ГИБДД, а также системы сервиса и инфраструктуры, в том числе заправочные станции, мойки, станции техобслуживания и ремонта, системы экологической безопасности (см. например, Какой быть МКАД, ж. Транспортное строительство, 1996, N 4, с. 33-35).

В части способа реконструкции кольцевой магистрали мегаполиса наиболее близким к изобретению по своей сущности и достигаемому результату является способ реконструкции кольцевой магистрали мегаполиса, включающий перекладку коммуникаций, реконструкцию земляного полотна и дорожной одежды с уширением проезжей части и образованием дополнительных полос движения транспорта в каждом направлении, реконструкцию существующих и возведение новых искусственных сооружений: мостовых переходов, транспортных развязок, путепроводов под пересекаемые магистралью железные и автомобильные дороги, водопропускных труб, реконструкцию существующих подземных переходов, выполнение мероприятий по совершенствованию экологической защиты окружающей среды и безопасности движения, возведение объектов сервиса и инфраструктуры, в том числе реконструкцию и размещение новых автозаправочных станций с полным набором услуг для технического обслуживания автомобилей, моечных пунктов, постов ГИБДД с вертолетными площадками, площадок для отдыха пассажиров и водителей, объектов обслуживания населения, мотелей и терминалов со стоянками для пассажирского и грузового автотранспорта (см. например, Арутюнов B.C., Новые технологии дорожного строительства в условиях Москвы, ж. Транспортное строительство, 1997, N 9, с. 21-22).

Недостатками известных решений являются невысокая пропускная способность транспорта, неудовлетворяющая возросшим потребностям мегаполиса, необходимость проведения частых ремонтных работ, устаревшие конструкции развязок и других искусственных сооружений, также неудовлетворяющих возросшим потребностям мегаполиса, ухудшение экологической обстановки.

Задачей настоящего изобретения является оптимизация конструкции, функциональных возможностей кольцевой магистрали, а также способа ее реконструкции, обеспечение возможности сокращения трудо- и материалозатрат, а также эксплуатационных затрат, а также сроков возведения за счет обеспечения возможности оптимального выбора потребного количества искусственных сооружений на 1 км магистрали, а также оптимального подбора состава используемого асфальтобетона, параметров элементов конструкции, режимов осуществления отдельных операций и способа реконструкции кольцевой магистрали в целом, а также повышение пропускной способности магистрали и обеспечение оптимального перераспределения транспортных потоков на пересечениях с другими дорогами, создание условий удобного и безопасного пересечения магистрали пешеходами, автомобильным и железнодорожным транспортом при одновременном улучшении экологической обстановки и долговечности безопасного функционирования и возрастании длительности межремонтных периодов.

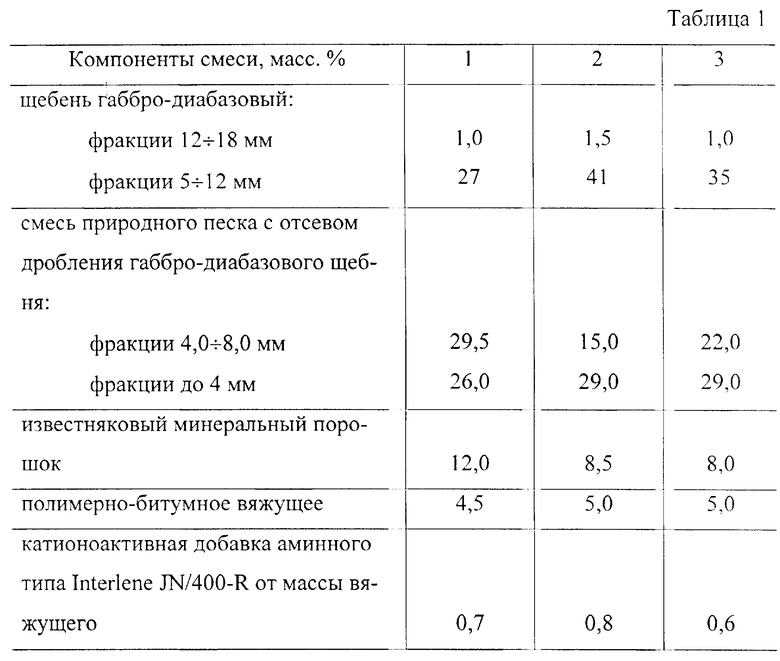

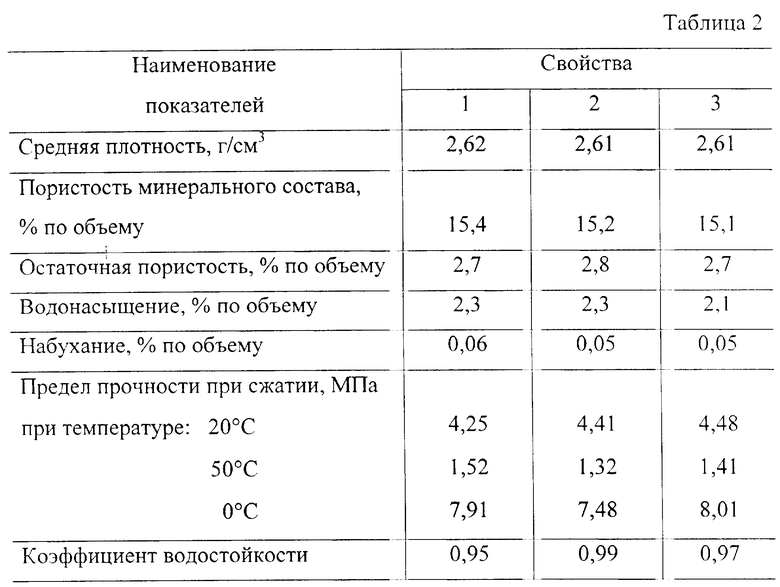

Задача в части конструкции решается за счет того, что кольцевая магистраль мегаполиса, содержащая земляное полотно, дорожную одежду, состоящую из основания и покрытия с разметкой проезжей части, разделительную полосу и/или стенку, ограждения, искусственные сооружения: пересечения с другими магистралями и/или автодорогами, в том числе транспортные развязки со съездами, пересечения с железнодорожными путями, мостовые переходы, путепроводы, тоннели, надземные и подземные пешеходные переходы, систему водоотвода с кюветами, и/или лотками, и/или водопропускными трубами, системы освещения, регулирования и безопасности движения, в том числе системы световой сигнализации, дорожные знаки, телекоммуникации, посты ГИБДД, а также системы сервиса и инфраструктуры, в том числе заправочные станции, мойки, станции техобслуживания и ремонта, системы экологической безопасности, согласно изобретению в плане проходит частично по земляному полотну и частично по искусственным сооружениям в составе магистрали: мостовым переходам и путепроводам, при этом суммарная длина участков магистрали, проходящих по мостовым переходам, составляет 31 -34% от суммарной длины участков магистрали, проходящих по путепроводам, а суммарная длина участков магистрали, проложенных по земляному полотну, больше суммарной длины участков магистрали, проходящих по мостовым переходам и путепроводам в 30 - 34 раза и составляет 95 - 97% от общей длины магистрали, при этом по всей длине магистрали земляное полотно и проезжая часть в поперечном сечении выполнены уширенными и содержат дополнительные участки спрямления трассы и/или ее разветвления на участки трассы однонаправленного движения, и/или переходные участки примыкания к искусственным сооружениям, в том числе путепроводам и раздельным мостовым переходам, при этом уширения расположены, преимущественно, с обеих сторон существующих земляного полотна и проезжей части, преимущественно, симметрично относительно продольной оси магистрали с образованием пятиполосной проезжей части в каждом направлении движения, состоящей из четырех основных полос шириной 3,75 м и пятой переходно-скоростной полосы шириной, по крайней мере, на 20 % превышающей ширину каждой из остальных полос, а между проезжими частями магистрали со встречным направлением движения размещена разделительная полоса шириной не меньшей, чем в 1,3 раза превышающей ширину каждой из основных четырех полос движения, а к внешнему краю каждой стороны проезжей части, по крайней мере, на участках между искусственными сооружениями примыкает обочина шириной не менее 80% от ширины каждой из основных четырех полос движения, при этом не менее 40% ширины обочины со стороны примыкания к уширениям проезжей части, и/или участкам спрямления трассы, и/или ее разветвления, и/или переходным участкам, выполнено укрепленной, а дорожная одежда выполнена многослойной, содержит нижний морозозащитный слой из песка с коэффициентом фильтрации не менее 2 м/сут. с втопленным поверху щебнем, два слоя укатанного цементобетона, с расположенной между ними прослойкой из битумной эмульсии или помороли, и многослойное асфальтобетонное покрытие, нижний слой которого выполнен высокопористым из горячей мелкозернистой асфальтобетонной смеси типа Б марки 1 на гранитном щебне М-800, а верхний - плотным из горячей мелкозернистой асфальтобетонной смеси типа А марки 1, содержащей: щебень габбро-диабазовый фракции 12 - 18 мм и фракции 5 -12 мм, смесь природного песка с отсевом дробления габбро-диабазового щебня фракции 4,0 - 8,0 мм и фракции до 4,0 мм, известняковый минеральный порошок, полимербитумное вяжущее и катионоактивную добавку аминного типа при следующем соотношении компонентов, мас.%:

Щебень габбро-диабазовый фракции:

12-18 мм - 1,0-1,5

5-12 мм - 27-41

Смесь природного песка с отсевом дробления габбро-диабазового щебня фракции:

4-8 мм - 15-29,5

до 4 мм - 26-29

Известняковый минеральный порошок - 8-12

Полимерно-битумное вяжущее - 4,5-5

Катионоактивная добавка аминного типа от массы вяжущего - 0,6-0,8,

причем между каждым слоем покрытия также расположена прослойка из битумной эмульсии или помороли.

В составе полимерно-битумного вяжущего могут быть использованы преимущественно битумы нефтяные дорожные вязкие марок БНД по ГОСТ 22245-90, и/или битумы марок БН, полимеры: блоксополимеры бутадиена и стирола типа СБС в виде порошка или крошки, и/или ДСТ-30-01 1 группы по ТУ 38 103267-80, и/или ДСТ-30Р-01 1 группы по ТУ 38 40327- 90 Воронежского завода синтетического каучука, и/или их зарубежные аналоги: Финапрен 502 или Финапрен 411 фирмы "Петрофина", и/или Кратон Д 1101, и/или Кратон Д 1184, Кратон Д 1186 фирмы "Шелл", и/или Европрен Сол Т 161 фирмы "Эникем", и/или Калпрен 411 фирмы "Репсол"; пластификаторы: индустриальные масла марок И-20А, и/или И-30А, и/или И-40А, и/или И-50А по ГОСТ 20799-88, сырье для производства нефтяных вязких дорожных битумов по ТУ 38 101582-88 или смеси масла и сырья, причем в составе асфальто-бетонной смеси полимерно-битумное вяжущее использовано с физико-механическими свойствами соответственно для марок вяжущего 300, 200, 130, 90, 60, 40:

глубина проникания иглы 0,1 мм:

при t = 25oC - не менее соответственно 300, 200, 130, 90, 60, 40;

при t = 0oC - не менее соответственно 90, 70, 50, 40, 32, 25;

температура размягчения по кольцу и шару, oC:

не ниже соответственно 45, 47, 49, 51,54,56;

растяжимость, см:

при t = 25oC - не менее соответственно 30, 30, 30,30,25, 15;

при t = 0oC - не менее соответственно 25, 25, 20, 15, 11, 8;

температура хрупкости, oC:

не выше соответственно -40, -35, -30, -25, -20, -15;

эластичность, %:

при t = 25oC - не менее соответственно 85, 85, 85, 85, 80, 80;

при t = 0oC - не менее соответственно 75, 75, 75, 75, 70, 70;

изменение температуры размягчения после прогрева, oC:

не более соответственно 7, 7, 6, 6, 5, 5;

температура вспышки, oC:

не ниже соответственно 220, 220, 220, 220, 230, 230;

В качестве катионоактивной добавки может быть использована адгезионная добавка Interlene JN/400-R фирмы "Herchimica" в виде вязкой жидкости с плотностью при 15oC 1,01 - 1,03 г/см3, температурой вспышки не ниже 180oC, вязкостью по Энглеру при 50oC 9,0 - 10,0oE в количестве 0,6 - 0,8% по массе.

Земляное полотно по крайней мере на части длины участков уширения, и/или участков спрямления, и/или участков разветвления, и/или переходных участков, преимущественно проходящих в насыпи, может быть выполнено из уплотненных песка или непучинистого песчаного грунта, а дорожная одежда - из последовательно снизу вверх уложенных на подготовленное - спланированное в выемках или уплотненное и выровненное в насыпях основание слоев:

морозостойкий песок с коэффициентом фильтрации не менее 2 м/сут толщиной 0,5 - 0,8 м с втопленным в верхнюю его часть слоем щебня, преимущественно известняковом, марки не менее М-600 толщиной не менее 0,10 м;

укатанный слой цементобетона марки М-100 на щебне, преимущественно известняковом марки не менее М-600, толщиной не менее 0,15 м;

прослойка из битумной эмульсии или помороли;

укатанный слой цементобетона марки М-100 на щебне, преимущественно известняковом, марки не менее М-600 толщиной не менее 0,07 м;

слой высокопористого асфальтобетона из горячей мелкозернистой щебеночной смеси марки I преимущественно на гранитном щебне марки М-800 толщиной не менее 0,07 м;

слой плотного асфальтобетона из горячей мелкозернистой щебеночной смеси типа "А" марки I на дробленном песке, модифицированном битуме и щебне, преимущественно на гранитном, марки не ниже М-1200 толщиной не менее 0,05 м;

Дорожная одежда, по крайней мере, на части длины, по крайней мере, части съездов может быть выполнена из основания в виде слоя песка толщиной 0,4 м с коэффициентом фильтрации Кф>2 м/сут, с расположенным поверх него втапливаемым слоем известнякового щебня М-600 толщиной 0,10 м и расположенных поверх щебня двух слоев укатываемого цементобетона, нижний из которых М-100 на известняковом щебне М-600 имеет толщину 0,15 м, а верхний также М-100 на известняковом щебне М-600 - толщину 0,18 м, и расположенного поверх основания покрытия в виде двух слоев плотного асфальтобетона, нижний из которых выполнен из горячей крупнозернистой щебеночной смеси типа Б марки 1 на дробленом песке, на гранитном щебне М-1200 толщиной 0,12 м, а верхний - из горячей мелкозернистой щебеночной смеси типа А марки I на дробленом песке на модифицированном битуме и гранитном щебне М-1200 толщиной 0,05 м, при этом в зонах расположения обочин слой песка выполнен толщиной, превышающей толщину слоя песка основания проезжей части, и укреплен сверху слоем щебеночного материала толщиной 0,15 м, поверх которого уложен слой плотного асфальтобетона из горячей песчаной смеси типа Г марки I толщиной 0,05 м и слой заклиниваемого щебеночного материала толщиной 0,10 м, причем укрепление каждого кювета выполнено из монолитного бетона толщиной 0,10 м на слое щебня толщиной 0,1 м, а откосы укреплены засевом трав по слою плодородного грунта толщиной 0,15 м.

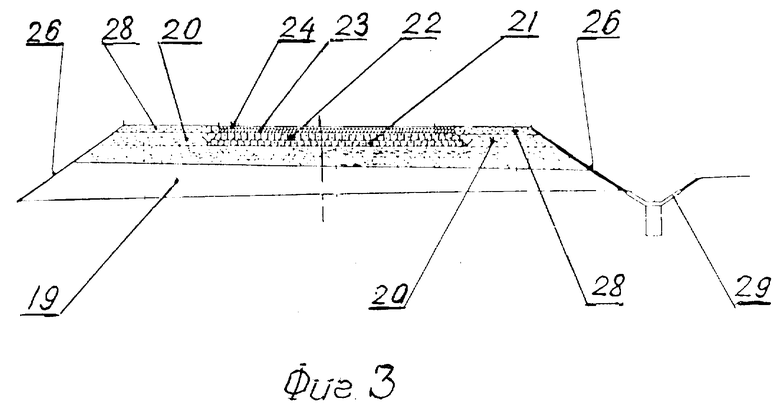

На виражах съездов дорожная одежда может быть выполнена с уклоном в одну сторону 40°/°° и состоит из основания в виде слоя песка, толщина которого составляет при насыпях высотой большей 1,5 м - 0,30 м, а при насыпях высотой меньшей 1,5 м и в выемках - 0,50 м, и двух слоев укатываемого цементобетона М- 100 на известняковом щебне М-600, нижний из которых имеет толщину 0,15 м, а верхний - 0,18 м, и уложенного поверху покрытия в виде двух слоев плотного асфальтобетона, нижний из которых выполнен толщиной 0,07 м из горячей крупнозернистой щебеночной смеси типа Б марки I на дробленом песке, на гранитном щебне М-1200, а верхний - толщиной 0,05 м из горячей мелкозернистой щебеночной смеси типа А марки I на дробленом песке, на модифицированном битуме и гранитном щебне М-1200, причем в зонах расположения обочин толщина слоя песка выполнена превышающей толщину слоя песка в зоне проезжей части, а поверх песка уложен слой щебеночного материала толщиной 0,15 м, причем откосы укреплены засевом трав по слою плодородного грунта толщиной 0,15 м.

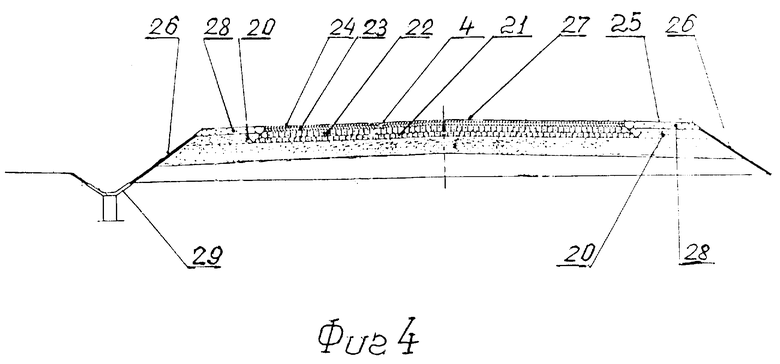

По крайней мере, часть одних съездов, по крайней мере, на части их длины могут быть выполнены совмещенными с примыкающими к ним участками, по крайней мере, части других съездов, причем на совмещенных участках съездов проезжая часть выполнена двускатной с уклонами в зонах проезжей части 20°/°°, а в зонах обочин - 40°/°° и состоит на проезжей части из основания в виде расположенного с уклоном 30°/°°, слоя песка с Кф>2 м/сут толщиной 0,30 м при насыпях высотой большей 1,5 м, и толщиной 0,50 м - при насыпях высотой меньшей 1,5 м и в выемках, втопленного в песок известнякового щебня М-600 толщиной 0,10 м и уложенных поверх него двух слоев укатываемого цементобетона М-100 на известняковом щебне М-600, нижний из которых имеет толщину 0,15 м, а верхний - 0,18 м, и уложенного поверх основания покрытия из двух слоев плотного асфальтобетона, нижний из которых выполнен толщиной 0,07 м из горячей крупнозернистой щебеночной смеси типа Б марки 1 на дробленом песке, на гранитном щебне М-1200, а верхний - толщиной 0,05 м из горячей мелкозернистой щебеночной смеси типа А марки I на дробленом песке, на модифицированном битуме и гранитном щебне М-1200, причем в зонах расположения обочин толщина слоя песка превышает толщину слоя песка в зоне проезжей части, а поверх песка расположен слой щебеночного материала толщиной 0,15 м, при этом кюветы укреплены монолитном бетоном толщиной 0,10м на слое щебня толщиной 0,1 м, а откосы - засевом трав по слою плодородного грунта толщиной 0,15 м.

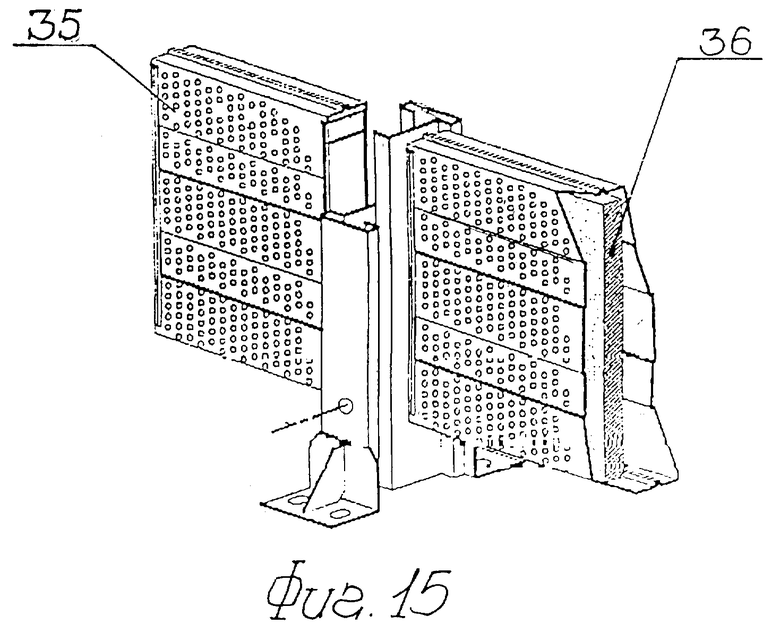

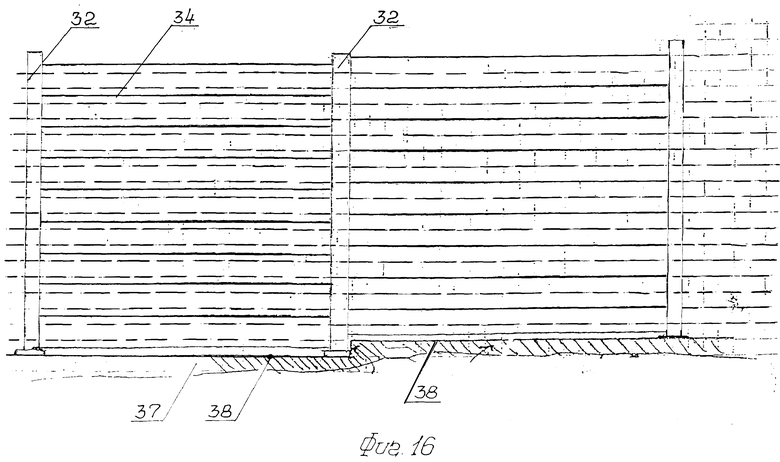

Системы экологической безопасности могут включать шумозащитные экраны и шумозащитные стенки общей протяженностью, составляющей 13-15% длины кольцевой магистрали, установленные в местах наибольшего приближения магистрали к жилым, и/или общественным, и/или административным, и/или производственным зданиям и комплексам, причем шумозащитные экраны выполнены сборными в виде образующих каркас стоек, установленных на монолитном ленточном или прерывистом фундаменте и заполнения из шумозащитных панелей, содержащих не менее, чем одну перфорированную обшивку и внутренний слой из шумопоглощающего материала, и закрепленных на стойках каркаса, причем на негоризонтальных участках примыкающего к магистрали рельефа местности в зоне расположения шумозащитных экранов последние установлены на уступообразно адекватных профилю рельефа фундаментах с перепадом уровней обрезов фундаментов под опирание шумозащитных панелей, выполненных, по крайней мере, у части стоек каркаса по длине шумозашитного экрана, шумозащитные стенки, по крайней мере, частично оперты на монолитный ростверк свайного основания и, по крайней мере, частично выполнены монолитными и снабжены, по крайней мере, на фасадной стороне, обращенной к магистрали, декоративной расшивкой, имитирующей разрезку стены на сборные блоки.

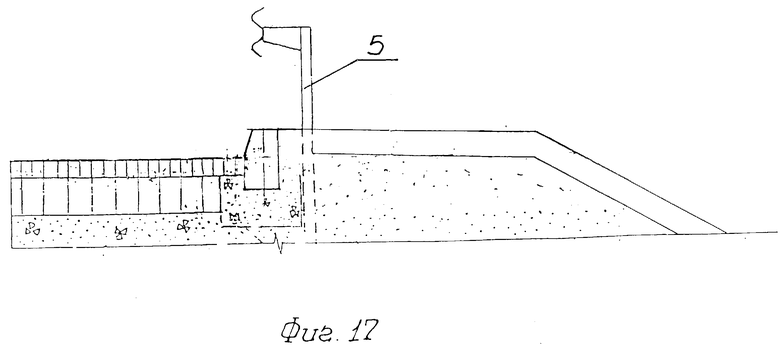

Ограждения могут быть установлены на проезжей части в зоне разделительной полосы соосно с осевой линией магистрали и у обочин, причем ограждения в зоне разделительной полосы выполнены двух типов: на участках магистрали, проложенных по земляному полотну, - в виде разделительно-барьерного ограждения из блоков с криволинейной вогнутой поверхностью, обеспечивающей предотвращение заноса и/или выброса автомобилей на встречную полосу движения и исключающей вероятность фронтальных столкновений автомобилей, движущихся в разных направлениях, при этом в конструкцию разделительно-барьерного ограждения вмонтированы опорные части высотно-габаритных мачт освещения, а внутри блоков разделительно-барьерного ограждения, ко крайней мере, в нижней половине их высоты, выполнены полости, образующие в совокупности не менее чем один сквозной энергокоммуникационный канал для пропуска кабелей энергоснабжения осветительных систем и/или телекоммуникаций, а в зонах мостовых переходов и путепроводов ограждения выполнены в виде двух параллельных рядов стоек, размещенных по обе стороны от осевой линии магистрали в пределах разделительной полосы и закрепленных на них со стороны, обращенной к соответствующему транспортному потоку, горизонтально или, по крайней мере, параллельно поверхности проезжей части, непрерывно протяженных отбойных элементов из гофрированных профилей, выполненных из металла, или металлопласта, или из армированных композиционных материалов, а ограждения у обочин магистрали, как на участках, проложенных по земляному полотну, так и на искусственных сооружениях, выполнены аналогично указанным непрерывно-протяженным отбойным элементам из гофрированных профилей, закрепленных на стойках и снабжены катадиоптрами.

Укрепление откосов земляного полотна, подмостовых конусов и берегов малых рек в зонах пересечения с магистралью может быть выполнено в виде пластиковых георешеток, в том числе геокаркасов преимущественно в виде гибкой модульной ячеистой конструкции, на открытых участках откосов, облучаемых солнечной радиацией, заполненных растительным грунтом с посевом трав, а на затененных участках под мостовыми переходами и путепроводами - преимущественно, щебнем, и/или цементобетонной смесью, и/или в виде габбионных конструкций из тонкостенных матрасно-откосных и коробчатых упорно-ящиковых структур из сетчатых металлооцинкованных элементов с высокой аэро- и гидропрозрачностью, для откосов водосборных и водоотводящих канав - с заполнением в виде каменной наброски, и/или щебня, и/или грунта, в том числе содержащего семена трав, кроме того, откосы земляного полотна, по крайней мере, на части длины между искусственными сооружениями, а также конуса и откосы в зонах реконструируемых и вновь возводимых транспортных развязок снабжены дополнительным укреплением в виде грунтовой смеси с минеральными органическими добавками и семенами трав, либо уложенными и закрепленными органосодержащими волокнистыми матами с предварительно внесенными в них семенами трав и/или других растений.

На протяженных искусственных сооружениях типа мостовых переходов и/или путепроводов в местах соединения участков пролетных конструкций и в узлах сопряжений пролетных частей искусственных сооружений с насыпями подходов могут быть выполнены деформационные швы с герметизацией стыков, дренажными канавками для удаления воды с проезжей части и возможностью продольного перемещения до 330 мм, причем на участках сопряжений с насыпями подходов в последних размещены переходные, преимущественно железобетонные, плиты, которые расположены под проезжей частью магистрали, а для дренирования воды, проникающей на уровень гидроизоляции искусственных сооружений, у деформационных швов, а также у нижних краев пролетных частей выполнены системы капиллярного дренажа, увязанные и/или объединенные с системами поверхностного водоотвода, в виде размещенной под дорожной одеждой и/или в нижней ее части прослойки, включающей дренирующую сетку из стекловолокна, расположенную над входными устьем водоотводной трубы, и расположенную на сетке наброску из гравия, или керамзита, или гранулированного органического или органосодержащего материала, или объемного аэро- и гидропрозрачного синтетического материала, а в зонах насыпей подходов, и/или на участках виражей съездов, и/или линейных участках магистрали выполнены каскадные водосбросные лотки, которые установлены с общим наклоном, повторяющим наклон откоса, и, по крайней мере, в зонах части искусственных сооружений системы водоотвода сточных вод снабжены очистными сооружениями, при этом, по крайней мере, часть участков земляного полотна в зонах насыпей подходов, стенок устоев искусственных сооружений, а также начальных и конечных участков, преимущественно направленных съездов, выполнены с анкерными армо-грунтовыми элементами, при этом комплексная армо- грунтовая конструкция выполнена в виде уплотненных слоев грунта с коэффициентом уплотнения до 0,98, между которыми уложены прослойки геотекстильного материала, преимущественно из ровинговой ткани в виде полотнищ, размещенных с перехлестом, составляющим 15 - 20 см, при этом для создания обратной фильтрации, по крайней мере, на отдельных участках со стороны устоев под ровинговой тканью уложены дополнительные прослойки дорнита, кроме того, по крайней мере, в местах выемок на линии трассы, и/или на избыточно увлажненных участках насыпи в теле земляного полотна размещены дренирующие слои из песка и/или песчано-гравийной смеси, и/или, по крайней мере, частично в виде гравийной или щебеночной отсыпки.

На проезжей части магистрали могут быть нанесены сплошные и прерывистые линии дорожной разметки и дорожные знаки и указатели направления и организации движения, а на обочинах и над проезжей частью установлены дорожные знаки и указатели, светофоры и телеметрическая аппаратура, а также указатели километража, причем светофоры и дорожные знаки и указатели установлены на отдельных стойках или рамных Т-образных, или Г-образных, или П-образных опорах с ригелями, преимущественно образующими фермы.

В части способа задача решается за счет того, что в способе реконструкции кольцевой магистрали мегаполиса, включающем перекладку коммуникаций, реконструкцию земляного полотна и дорожной одежды с уширением проезжей части и образованием дополнительных полос движения транспорта в каждом направлении, реконструкцию существующих и возведение новых искусственных сооружений: мостовых переходов, транспортных развязок, путепроводов под пересекаемые магистралью железные и автомобильные дороги, водопропускных труб, реконструкцию существующих подземных переходов, выполнение мероприятий по совершенствованию' экологической защиты окружающей среды и безопасности движения, возведение объектов сервиса и инфраструктуры, в том числе реконструкцию и размещение новых автозаправочных станций с полным набором услуг для технического обслуживания автомобилей, моечных пунктов, постов ГИБДД с вертолетными площадками, площадок для отдыха пассажиров и водителей, объектов обслуживания населения, мотелей и терминалов со стоянками для пассажирского и грузового автотранспорта, согласно изобретению при реконструкции Московской кольцевой автодороги работы производят без перерыва движения круглогодично, причем работы по уширению магистрали производят как на участках ее, расположенных на искусственных сооружениях, в том числе мостовых переходах и путепроводах, так и на земляном полотне, при этом суммарную длину участков уширения магистрали, проложенных по земляному полотну, принимают в 30 - 34 раза большей суммарной длины участков магистрали, проходящих по мостовым переходам и путепроводам, и составляющей 95 - 97% от общей длины магистрали, причем при производстве работ по уширению земляного полотна, по крайней мере, на части длины магистрали в зонах примыкания вновь возводимых участков земляного полотна к откосам существующих в последних выполняют нарезку уступов в виде каскада берм, причем высоту уступов принимают соответствующей или кратной толщине технологического слоя отсыпки между двумя горизонтами прохода грунтоуплотняющих машин, дорожную одежду выполняют многослойной с основанием и асфальтобетонным покрытием, по крайней мере, верхний слой которого укладывают одновременно на всю ширину проезжей части, по крайней мере, в пределах одного направления движения, и выполняет его плотным из горячей мелкозернистой асфальтобетонной смеси типа "А" марки I, содержащей: щебень габбро- диабазовый фракции 12 - 18 мм и фракции 5-12 мм, смесь природного песка с отсевом дробления габбро-диабазового щебня фракции 4,0-8,0 мм и фракции до 4,0 мм, известняковый минеральный порошок, полимербитумное вяжущее и катионоактивную добавку аминного типа при следующем соотношении компонентов, мас.%:

Щебень габбро-диабазовый фракции

12-18 мм - 1,0-1,5,

5-12 мм - 27-41

Смесь природного песка с отсевом дробления габбро-диабазового щебня фракции

4-8 мм - 15-29,5

до 4 мм - 26-29

Известняковый минеральный порошок - 8-12

Полимерно-битумное вяжущее - 4,5-5

Катионоактивная добавка аминного типа от массы вяжущего - 0,6-0,8,

причем на каждый слой покрытия наносят прослойку из битумной эмульсии или помороли.

В качестве катионоактивной добавки могут использовать адгезионную добавку Interlene JN/400-R фирмы "Herchimica" в виде вязкой жидкости с плотностью при 15oC 1,01-1,03 г/см3, температурной вспышки не ниже 180oC, вязкостью по Энглеру при 50oC 9,0-10,0 oE в количестве 0,6-0,8% по массе, причем добавку вводят в готовое вяжущее, которое нагревают до 160oC, добавку подают без нагрева через дозатор из емкости, а затем осуществляют перемешивание якорной мешалкой и циркуляционным насосом в течение 30-45 мин до получения однородной смеси.

В составе полимерно-битумного вяжущего могут использовать, преимущественно битумы нефтяные дорожные вязкие марок БНД по ГОСТ 22245- 90, и/или битумы марок БН, полимеры: блоксополимеры бутадиена и стирола типа СБС в виде порошка или крошки, и/или ДСТ-30-01 I группы по ТУ 38 103267-80, и/или ДСТ-30Р-01 I группы по ТУ 38 40327-90 Воронежского завода синтетического каучука, и/или их зарубежные аналоги: Финапрен 502 или Финапрен 411 фирмы "Петрофина", и/или Кратон Д 1101, и/или Кратон Д 1184, и/или Кратон Д 1186 фирмы "Шелл", и/или Европрен Сол Т 161 фирмы "Эникем", и/или Калпрен 411 фирмы "Репсол"; пластификаторы: индустриальные масла марок И-20А, и/или И-ЗОА, и/или И-40А, и/или И-50А по ГОСТ 20799-88, сырье для производства нефтяных вязких дорожных битумов по ТУ 38 101582-88 или смеси масла и сырья, причем в составе асфальтобетонной смеси полимерно-битумное вяжущее используют с физико-механическими свойствами соответственно для марок вяжущего 300, 200, 130, 90, 60, 40:

глубина проникания иглы 0,1 мм:

при t = 25oC - не менее соответственно 300, 200, 130, 90, 60, 40;

при t = 0oC - не менее соответственно 90, 70, 50, 40, 32, 25;

температура размягчения по кольцу и шару, oC:

не ниже соответственно 45, 47, 49, 51, 54, 56;

растяжимость, см:

при t = 25oC - не менее соответственно 30, 30, 30, 30, 25, 15;

при t = 0oC - не менее соответственно 25, 25, 20, 15, 11,8;

температура хрупкости, oC:

не выше соответственно -40, -35, -30, -25, -20, -15;

эластичность, %:

при t = 25oC - не менее соответственно 85, 85, 85, 85, 80, 80;

при t = 0oC - не менее соответственно 75, 75, 75, 75, 70, 70;

изменение температуры размягчения после прогрева, oC:

не более соответственно 7, 7, 6, 6, 5, 5;

температура вспышки, oC:

не ниже соответственно 220, 220, 220, 220, 230, 230.

В асфальтобетонной смеси могут использовать щебень мелких фракций, который получают путем дробления габбро-диабазового щебня фракции 20-70 мм Прионежского карьероуправления, преимущественно на дробильно-сортировочной установке типа "Бетас" с показателями физико-механических свойств:

для габбро-диабазового щебня фракции 5-10 мм - марки по дробимости М-1400, марки по износу И-1, марки по морозостойкости >F-100, истинной плотности 2,95 г/см3;

фракции 10-15 мм - марки по дробимости М-1400, марки по износу И-1, марки по морозостойкости >F-100, истинной плотности 3,01 г/см3 с содержанием зерен минерального материала в щебне фракции 10-15 мм и истинной плотности 2,99 г/см3 - диаметром < 15 мм - 95%, диаметром < 10 мм - 2%, диаметром < 5 мм - 0%, в щебне фракции 5-10 мм при тех же условиях - диаметром < 10 мм - 99%, диаметром < 5 мм - 2,5%, диаметром < 2,5 мм - 1%, а также в асфальтобетонной смеси используют отсев дробления, который получают путем отгрохотки, преимущественно на установке типа "Сведала", в процессе изготовления щебня с содержанием зерен минерального материала истинной плотности 2,99 г/см3 - диаметром < 10 мм -99,7%, диаметром < 5 мм - 94,9%, диаметром < 1,25 мм - 55%, диаметром < 0,63 мм - 29,1%, диаметром < 0,315 мм - 27%, диаметром < 0,14 мм - 18,7%, диаметром < 0,071 мм - 12,7%, а также в асфальтобетонной смеси используют песок природный Сычевского горно-обогатительного комбината с истинной плотностью 2,64 г/см3 и содержанием зерен минерального материала диаметром < 5 мм - 98,8%, диаметром < 2,5 мм - 87,9%, диаметром < 1,25 мм - 78,5%, диаметром < 0,63 мм - 59,6%, диаметром < 0,315 мм - 33,7%, диаметром < 0,14 мм - 12,5%, диаметром < 0,071 мм - 4,5%, а также в асфальтобетонной смеси используют минеральный порошок известняковый неактивированный, произведенный Домодедовским заводом строительных материалов и конструкций, с истинной плотностью 2,74 г/см3, содержанием зерен минерального материала диаметром мельче 1,25 мм - 100%, диаметром мельче 0,315 мм - 98,5%, диаметром мельче 0,071 мм - 79,5%, пористостью 34,2%, набуханием образцов из смеси порошка с битумом - 0,6%, показателем битумоемкости 47,0 г и влажности в % по массе - 0,1.

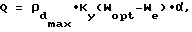

Уплотнение грунтов земляного полотна может быть произведено легкими, средними и тяжелыми вибрационными катками: прицепными, буксируемыми тягачом на гусеничном или пневмоколесном ходу, и самоходными, причем песчаные грунты уплотняют как легкими, так и средними, и тяжелыми катками, а глинистые грунты, в том числе комковатые и повышенной влажности - преимущественно тяжелыми катками, преимущественно кулачковыми, со следующими параметрами кулачковых выступов: площадь рабочей поверхности - 100-150 см2, высота -70-130 см, а уплотнение песчаных и глинистых грунтов с влажностью не большей допустимой, а также верхних слоев насыпей производят вибрационными катками с гладким вальцом, при этом одновременно с уплотнением производят выравнивание поверхности уплотняемого грунта, причем параметры уплотнения, а именно толщину уплотняемого слоя и плотность грунта при оптимальной производительности катка получают в диапазоне рабочих скоростей его движения, составляющем 1,5-2,5 км/час при 4-8 проходах по одному следу, при этом при положительных температурах воздуха песчаные, преимущественно однородные по гранулометрическому составу, грунты уплотняют с влажностью 6-10,5%, а при отрицательных температурах песчаные грунты, в том числе, одноразмерные по гранулометрическому составу, уплотняют, преимущественно с влажностью менее 8%, увеличивая количество проходов катка по одному следу по сравнению с требуемым для положительных температур в 1,5-2 раза, при этом во всех случаях до уплотнения контролируют и регулируют влажность подлежащего уплотнению грунта и при недостаточной влажности грунт доувлажняют до требуемой влажности, обеспечивающей оптимальные ресурсозатраты уплотняющей техники и требуемую степень уплотнения, увлажнение песчаного грунта производят непосредственно перед вибрационным уплотнением с постепенным распределением воды по всей поверхности слоя, подготовленного к укатке, при этом удельный расход воды на увлажнение на 1 м3 грунта рабочей захватки определяют из зависимости

где Q - требуемый удельный расход воды, т/м3; максимальная стандартная плотность грунта, г/куб.см;

максимальная стандартная плотность грунта, г/куб.см;

Ку - требуемая степень уплотнения грунта;

Wopt - оптимальная влажность грунта, доли единицы;

Wе - естественная влажность грунта перед началом уплотнения, доли единицы;

α - коэффициент, учитывающий потери и составляющий 1,05-1,15, а толщину уплотняемого слоя грунта устанавливают, исходя из массы прицепного гладковальцового катка, или масс вибрирующего модуля самоходного гладковальцового катка и требуемых степени уплотнения и количества проходов

для песка пылеватого:

при Ку = 0,95 и числе проходов 4 - 8

при массе виброкатка 3 - 4 т - 0,3 - 0,4 м,

при массе виброкатка 6 - 8 т - 0,5 - 0,8 м,

при массе виброкатка > 12 т - 1,0 - 1,2 м;

при Ку = 0,98 - 1,0 и числе проходов 6 - 10

при массе виброкатка 3 - 4 т - 0,2 - 0,3 м,

при массе виброкатка 6 - 8 т - 0,4 - 0,7 м,

при массе виброкатка >12 т - 0,6 - 0,7 м;

для песка мелкого однородного с естественной влажностью Wе = 3 - 6%:

при Ку = 0,95 и числе проходов 3 - 4

при массе виброкатка 3 - 4 т - 0,3 - 0,35 м,

при массе виброкатка 6 - 8 т - 0,4 - 0,55 м,

при массе виброкатка > 12 т - 0,65 - 0,7 м;

при Ку = 0,98 - 1,0 и числе проходов 4 - 6

при массе виброкатка 3 - 4 т - 0,2 - 0,25 м,

при массе виброкатка 6 - 8 т - 0,3 - 0,35 м,

при массе виброкатка > 12 т - 0,4 - 0,45 м;

для песка мелкого однородного с естественной влажностью Wе = 6 - 8 %:

при Ку = 0,95 и числе проходов 4 - 6

при массе виброкатка 3 - 4 т - 0,4 - 0,45 м,

при массе виброкатка 6-8 т - 0,6-0,75 м,

при массе виброкатка > 12 т - 0,8-0,9 м;

при Ку = 0,98 - 1,0 и числе проходов 6 - 8

при массе виброкатка 3-4 т - 0,25-0,3 м,

при массе виброкатка 6-8 т - 0,4-0,6 м,

при массе виброкатка > 12 т - 0,5-0,6 м,

а для катков с кулачковым вальцом указанные толщины уплотняемого слоя увеличивают на 5- 10 см,

при этом при уплотнении маловлажных однородных мелких и средней крупности песков с Wе <4% количество проходов вибрационного катка по одному следу принимают не больше четырех, при этом для предотвращения образования недоуплотненых слоев по высоте земляного полотна с учетом эффекта приповерхностного разуплотнения в верхней части вибрационноуплотняемого слоя толщину каждого следующего по высоте отсыпаемого и подлежащего уплотнению слоя уменьшают на величину, равную толщине разуплотненной зоны предыдущего слоя, которая составляет при работе виброкатков массой 6-8 т - 0,1-0,15 м, а при работе виброкатков массой 12-15 т - 0,2-0,25 м, а в верхнем замыкающем слое земляного полотна разуплотнение поверхностной зоны предотвращают дополнительным увлажнением либо уменьшением массы виброкатка, применяемого, по крайней мере, на завершающем этапе уплотнения этого слоя, либо втапливанием технологической прослойки из щебня или гравия и уплотнения этой прослойки пневмоколесными катками массой 12-15 т, либо используют комбинированное уплотнение с обязательным увлажнением поверхности, при этом начинают уплотнение гладковальцовым вибрационным катком, а затем продолжают уплотнение кулачковым вальцом при выключенном вибраторе и скорости движения кулачкового катка 2,5 - 3 км/час, а при уплотнении глинистых грунтов с учетом их пластичности и содержания воды число проходов катка увеличивают в 1,5-2 раза по сравнению с аналогичными параметрами виброуплотнения песка, а толщину уплотняемого слоя уменьшают и принимают ее, исходя из массы виброкатка, требуемых степени уплотнения и количестве проходов

для супеси легкой, суглинка легкого пылеватого

при влажности 0,8 - 0,9 Wopt, Ку = 0,95 и числе проходов 6 - 8:

при массе виброкатка 6-8 т - 0,45-0,6 м,

при массе виброкатка > 12 т - 0,4 - 0,5 м;

при влажности 0,95 - 1,15 Wopt, Ку = 0,98 - 1,0 и числе проходов 8 - 10:

при массе виброкатка 6-8 т - 0,3-0,4 м,

при массе виброкатка > 12 т - 0,4-0,5 м,

а для суглинка тяжелого, тяжелого пылеватого, глины

при влажности 0,85 - 0,9 Wopt, Ку = 0,95 и числе проходов 8 - 10:

при массе виброкатка 6-8 т - 0,2-0,25 м,

при массе виброкатка > 12 т - 0,3-0,35 м;

при влажности 0,95 - 1,05 Wopt, Ку = 0,98 - 1,0 и числе проходов 10 - 12:

при массе виброкатка 6-8 т - 0,3-0,4 м,

при массе виброкатка > 12 т - 0,45-0,55 м;

причем при начальной степени уплотнения грунта Ку≤ 0,9 уплотнение начинают без вибрации, по меньшей мере, двумя проходами по одному следу, затем выполняют 2 - 4 прохода при повышенной частоте вибрации, составляющей 30-40 Гц, а на последующих проходах частоту вибрации снижают до 25-33 Гц, а скорость движения катка принимают 1,5 - 2,5 км/час, а при работе в зимних условиях или, по крайней мере, при отрицательных температурах грунт уплотняют аналогично, но при этом завершают уплотнение до начала смерзания грунта, при этом толщину уплотняемого слоя и длину захватки назначают с учетом производительности катка, а время, в течение которого необходимо завершить уплотнение грунта, и длину рабочей захватки принимают в зависимости от температуры наружного воздуха следующими:

при температуре -5oC и времени до начала смерзания грунта после выемки из карьера 85 - 90 мин: соответственно 60 - 65 мин и 100-120 м;

при температуре -10oC и времени до начала смерзания грунта после выемки из карьера 55 - 60 мин: соответственно 40 - 45 мин и 60-80 м;

при температуре -20oC и времени до начала смерзания грунта после выемки из карьера 35-40 мин: соответственно 25 - 30 мин и 40-50 м;

при температуре -25oC и времени до начала смерзания грунта после выемки из карьера 15 - 20 мин: соответственно 12-15 мин и 20-25 м.

Основание дорожной одежды на реконструируемых частях магистрали могут выполнять многослойным из "тощего" бетона, для чего укладывают последовательно два слоя цементобетонной смеси М-(75-125) преимущественно на известняковом щебне марки М-(400-700), причем нижний слой выполняют меньшей толщины, чем верхний с разницей их толщин не менее 10% от общей толщины цементобетонного основания, поверх нижнего слоя выполняют технологическую и гидроизоляционную прослойку из битумной эмульсии или помороли, в процессе укладки каждого из слоев выполняют подготовку, распределение и уплотнение цементобетонной смеси, причем распределение производят оснащенными автоматическими системами выдерживания ровности профилировщиком, распределителем, бетоноукладчиком, либо универсальными автоукладчиками типа ДС-199, и/или "Титан" фирмы "АБГ-Ингерсол Рэнд", и/или фирмы "Блау Нокс", либо с использованием средних и тяжелых автогрейдоров, а уплотнение цементобетонной смеси осуществляют, преимущественно звеном катков, состоящим из гладковальцового вибрационного катка массой 6 - 7 тонн, работающего с частотой вибрации 30-50 Гц и гладковальцового или комбинированного вибрационного катка массой 12-16 тонн, работающего с частотой вибрации 30-45 Гц, либо из пневмошинного катка массой 20 - 24 тонны и одного гладковальцового вибрационного катка массой 9-10 тонн, работающего с частотой вибрации 30 - 45 Гц, укладку цементобетонной смеси производят на всю ширину основания, или производят бетонирование отдельными полосами с завершением работ по всей ширине основания в течение одного рабочего дня, при более длительных разрывах во времени укладку смежных полос возобновляют после набора бетоном в уложенных полосах не менее 70 % проектной прочности, движение технологического транспорта, в том числе для укладки верхнего слоя основания, производят либо в день укладки нижнего слоя с ограничением скорости до 10 км/ч, либо после набора бетоном в уложенных полосах не менее 70% проектной прочности, перед бетонированием производят очистку продольных и поперечных сопряжений, смачивают водой щебеночное основание и сопряжения, разгрузку первых двух машин, доставивших цементобетонную смесь, производят справа и слева перед шнеком распределяющей машины, остальные машины разгружают в шахматном порядке от оси каждой бетонируемой полосы, обеспечивая исходный припуск на уплотнение смеси в размере 20-30% от проектной толщины соответствующего слоя основания, со стороны свободного края увеличивают на 25 см относительно расчетной ширину бетонируемой полосы, а скорость распределения смеси принимают не более 5 м/мин, при этом длину захватки принимают 20-30 м, а уплотнение смеси в зависимости от температуры окружающего воздуха производят не более трех часов; для выдерживания заданной толщины слоя, выполняемого профилировщиком или асфальтоукладчиком с автоматическими системами поперечного уклона, параллельно оси бетонируемой полосы натягивают копирную струну, а при отсутствии автоматических систем и выполнении работ бетоноукладчиком или распределителем - две копирные струны, уплотнение смеси в основании начинают от обочины, начальные 2-4 прохода выполняют в статическом режиме без вибрации катком массой 6-7 тонн, при каждом последующем проходе вальца перекрывают след предыдущего не менее чем на 10% ширины ведущего вальца, последующее уплотнение выполняют за 4-6 проходов с вибрацией, из них первые два-три прохода выполняют с частотой вибрации до 30 Гц и максимальной амплитудой, затем частоту увеличивают до 50 Гц, а амплитуду снижают до минимума, либо используют для уплотнения более тяжелые катки массой 9-10 тонн и совершают при этом три-четыре прохода без вибрации и 8-10-с вибрацией от 30-35 Гц в начале периода до 45-50 Гц во второй половине периода, завершают уплотнение катком массой 12-16 тонн за 6-8 проходов по одному следу с вибрацией, из них первые 3-4 прохода производят при частоте вибрации 30-35 Гц, а последующие - при 40-50 Гц, или окончательное уплотнение производят за 8-10 проходов пневмошинным катком массой 20-24 тонн, а скорости движения катков при уплотнении в зависимости от массы катков и вида уплотнения принимают для:

катков массой 6-7 тонн без вибрации - 2-4 км/ч;

катков массой 6-7 тонн с вибрацией - 1,5-2 км/ч;

катков массой 12-16 тонн с вибрацией - 2-3 км/ч;

пневмошинных катков - 5-8 км/ч;

катков массой 9-10 тонн без вибрации - 2-3 км/ч;

катков массой 9-10 тонн с вибрацией - 1,5-2 км/ч;

при превышении расчетной длины захватки, определяемой технологическим параметрами распределяющих и уплотняющих машин, а именно, приведенной скоростью и числом проходов последних, применяют одно и более дополнительных звеньев катков; процесс вибрационного уплотнения свежеуложенной цементобетонной смеси ведут непрерывно в направлении, параллельном оси дороги, включение и выключение вибрации, а также переход с полосы на полосу осуществляют за пределами уплотняемого слоя, а при необходимости экстренной остановки на укатываемом слое, вибрацию выключают за 1,5-2,0 метра до остановки машины; зоны стыков и сопряжений дополнительно уплотняют виброплитой, перед перерывом в бетонировании или перед мостами и путепроводами устраивают соответственно рабочие или компенсационные швы, для чего расчищают место шва от излишней бетонной смеси, устанавливают и закрепляют на основании с обеспечением устойчивости упорный брус или металлическую опалубку на высоту уплотняемого слоя с учетом припуска на уплотнение, заполняют бетонной смесью пазухи перед брусом или опалубкой с припуском на уплотнение и уплотняют бетонную смесь в зоне шва преимущественно виброплитой, а уход за свежеуложенным бетоном при бетонировании нижнего слоя производят, если верхний слой основания устраивают с разрывом во времени более четырех часов, соответственно уход за свежеуложенным бетоном при бетонировании верхнего слоя производят, если асфальтобетонное покрытие устраивают с перерывом более четырех часов после укладки бетона, при этом для защиты свежего бетона используют пленкообразующие материалы: битумную эмульсию, либо постоянно увлажняемый песок, либо полиэтиленовую пленку, либо битуминизированную бумагу, которые наносят или укладывают сразу же после окончания отделки поверхности бетонируемого слоя, причем уход за бетоном прекращают при укладке вышележащего слоя или по завершении набора бетоном проектной прочности, при этом в процессе выполнения работ по устройству основания осуществляют контроль геометрических и прочностных параметров каждого слоя.

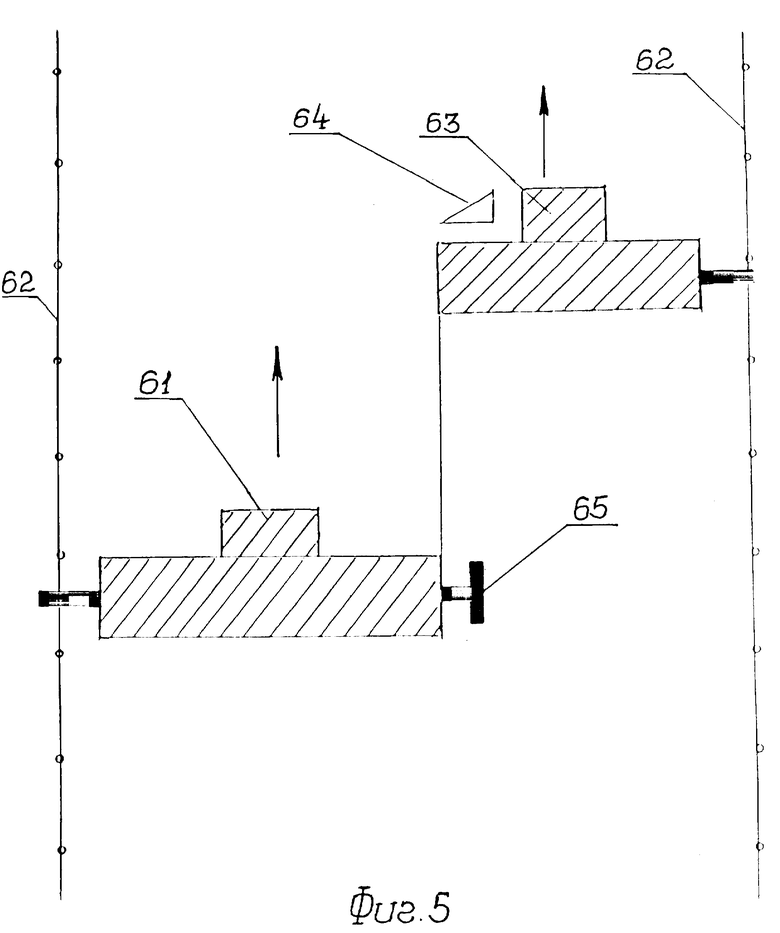

При выполнении нижнего слоя асфальтобетонного покрытия за 2-3 часа до укладки асфальтобетона нижележащий слой может быть очищен и промыт от пыли и грязи, затем наносят на него битумную эмульсию с расходом 0,3-0,4 л/м2, одновременно обрабатывают эмульсией или разжиженным битумом предварительно ровно обрезанную боковую грань старого покрытия в зоне примыкания к нему нового, укладку нижнего слоя асфальтобетонного покрытия осуществляют сразу на всю ширину проезжей части не менее чем двумя асфальтоукладчиками, работающими с использованием предварительно натянутой не менее, чем одной копирной струны для каждого асфальтоукладчика, причем копирные струны устанавливают, по крайней мере, с двух сторон - по продольной кромке старого покрытия и со стороны обочины, в процессе укладки асфальтобетона из пористой смеси заданный уровень поверхности укладываемого слоя обеспечивают с одной стороны первого по ходу асфальтоукладчика, укладывающего полосу шириной 6 м, - от вводимой в контакт с ним копирной струны, а с другой стороны заданный уровень поддерживают датчиком поперечного уклона, с одной стороны второго по ходу асфальтоукладчика, укладывающего полосу шириной 8,25 м, заданный уровень обеспечивают вводимой в контакт с ним копирной струной, а с другой стороны - от малой копирной лыжи, которую перемещают по слою, уложенному впереди идущим асфальтоукладчиком, а в процессе укладки асфальтобетона из плотной смеси заданный уровень поверхности укладываемого слоя обеспечивают с одной стороны первого по ходу асфальтоукладчика, укладывающего полосу шириной 8,25 м, - от копирной струны, а с другой - от длинной лыжи, перемещаемой по ранее уложенному нижележащему слою асфальтобетонного покрытия, с одной стороны второго по ходу асфальтоукладчика, укладывающего полосу шириной 6 м, заданный уровень обеспечивают от копирной струны, а с другой стороны - от малой копирной лыжи, перемещающейся по слою, уложенному впереди идущим асфальтоукладчиком, при этом перед началом укладки асфальтобетона асфальтоукладчики устанавливают в исходное положение, а также устанавливают рабочий орган каждого асфальтоукладчика на заданную толщину укладываемого слоя, равную проектной, увеличенной на размер припуска на уплотнение, устанавливают выглаживающую плиту с углом атаки 2-3o, настраивают автоматическую систему обеспечения ровности и поперечного уклона, устанавливают режимы работы трамбующего бруса и выглаживающей плиты, устанавливают ход трамбующего бруса, преимущественно равный 4 мм, в процессе укладки расстояние между работающими асфальтоукладчиками принимают равным 10-15 м, но не более 30 м, а скорость укладки асфальтобетона - в пределах 2 - 3 м/мин, припуск на уплотнение асфальтобетонной смеси уточняют при пробном уплотнении и принимают равным 15-20% от проектной толщины слоя, в начале смены или при продолжении укладки после перерыва прогревают поперечный стык путем установки афальтоукладчика над краем ранее уложенного асфальтобетона и наполняют шнековую камеру смесью, а верх покрытия в зоне поперечного стыка предварительно прогревают линейным разогревателем с инфракрасными облучателями, перед возобновлением укладки асфальтобетона сохраняют или устанавливают уровень установки рабочего органа асфальтоукладчика такой же, как до перерыва укладки и не менее двух метров от поперечного примыкания проводят машину в ручном режиме, уплотнение асфальтобетонной смеси производят в температурном интервале 140-90oC и начинают с уплотнения поперечного сопряжения, затем уплотняют смесь гладковальцовыми катками массой 8-10 т без вибрации, при этом на первых 30-50 метрах прогревают пневмошины комбинированных и пневмоколесных катков, после чего указанными катками уплотняют асфальтобетонную смесь непосредственно за асфальтоукладчиком, перемещая катки комбинированного действия колесами вперед, а окончательное доуплотнение производят гладковальцовыми катками, при этом пневмоколесными и комбинированными катками осуществляют не менее 6-8 проходов по одному следу, первые 3-4 из которых осуществляют катками комбинированного действия осуществляют без вибрации, а последующие - с вибрацией 30-50 Гц и максимальной амплитудой, укатывание асфальтобетона пневмоколесными катками производят с рабочей скоростью 4-6 км/ч, а комбинированными катками - со скоростью до 5 км/ч без вибрации и до 2 км/ч с вибрацией, при укатке асфальтобетона гладковальцовыми катками также совершают не менее 6-8 вибрационных проходов по одному следу, причем на первых 3-4 проходах устанавливают режим вибрации 30-50 Гц, максимальную амплитуду, а скорость перемещения принимают минимальной до 2 км/ч, а во второй половине цикла укатывания гладковальцовым каткам придают частоту вибрации 40-45 Гц при минимальной амплитуде с увеличением скорости движения до 4 км/ч, завершают уплотнение покрытия тяжелым катком типа VSH-105 или аналогичной модели, таким же катком уплотняют продольный стык полотна реконструируемой магистрали, причем уплотнение производят последовательно полосами от краев к середине с перекрытием слоев на 20-30 см, движение катков на уплотняемой смеси осуществляют непрерывно и равномерно без изменения направления движения катка на неуплотненном и неостывшем слое, а переезд катка с одной полосы на другую и включение вибрации производят за пределами уплотняемой полосы, а каждый последующий след катка в направлении уплотнения смещают относительно продольной оси полотна, преимущественно на величину, равную диаметру вальца или пневмоколес или соизмеримую с ними, при этом при производстве работ контролируют температуру асфальтобетонной смеси в каждом автомобиле, доставившем ее к месту укладки, и не менее чем через каждые 100 м уложенного слоя контролируют толщину слоя, поперечный и продольный уклон полотна и режимы уплотнения: температуру смеси, скорость движения катков, частоты и амплитуду вибрации, причем окончательные параметры уложенного и уплотненного слоя покрытия проверяют на пробах, которые отбирают в виде кернов или вырубок из указанного слоя покрытия через 1-3 суток после его устройства.

Верхний слой асфальтобетонного покрытия реконструируемой магистрали может быть выполнен из горячей асфальтобетонной смеси типа А марки I На полимерно-битумном вяжущем толщиной, преимущественно 6 см, на всю ширину проезжей части одного направления, объединяя вновь возводимые при реконструкции участки уширения и существующее полотно проезжей части магистрали, при этом перед укладкой асфальтобетонной смеси производят подготовительные работы, включающие профилирование нижнего слоя асфальтобетонного покрытия как на существующей, так и на вновь возводимой полосе под отметки фрезой с автоматической системой выдерживания ровности, выполнение выравнивающего слоя из горячей асфальтобетонной смеси типа Б с подбором максимального размера зерен заполнителя в зависимости от толщины слоя выравнивания, проведение ямочного ремонта, установку на нижний или выравнивающий слой асфальтобетонного покрытия трещинопрерывающих сеток, очистку, промывку от пыли и грязи и высушивание нижнего слоя асфальтобетонного покрытия до подгрунтовки, подгрунтовку не позднее, чем за 2-3 часа до укладки верхнего слоя покрытия, которую производят путем нанесения битумной эмульсии с расходом 0,3-0,4 л/м2 и получением прозрачного коричневого слоя, который выдерживают до испарения воды из эмульсии и изменения ее цвета с коричневого на черный, поперечные сопряжения выполняют перпендикулярными оси магистрали, при этом концы ранее уложенной полосы обрезают вертикально без сколов и смазывают битумной эмульсией, по линии поперечных стыков предварительно осуществляют прорезку покрытия на всю толщину верхнего слоя нарезчиком с алмазными дисками, а затем холодной фрезой удаляют излишний материал в подготавливаемой зоне за линией стыка, а на конце сменной захватки слой уложенного покрытия обрезают по одной линии на всю ширину укладки, причем место примыкания барьерного ограждения и бортового камня к слою асфальтобетонного покрытия обрабатывают битумом или битумной эмульсией, укладку верхнего слоя асфальтобетонного покрытия осуществляют одновременно тремя асфальтоукладчиками сразу на всю ширину проезжей части, причем полосу примыкания к бетонному барьерному ограждению укладывает асфальтоукладчик, оснащенный раздвижным рабочим органом, при этом при устройстве верхнего слоя покрытия используют "эшелонную" схему укладки полос, при которой асфальтоукладчики располагают уступом, причем первым по ходу работает укладчик у обочины, копирную струну для работы автоматической системы устанавливают с двух сторон устраиваемого покрытия: на полке бетонного барьерного ограждения и со стороны обочины, а на сменной захватке заранее устанавливают стойки с вынесенными на низ отметками и натягивают копирную струну, причем расстояние между стойками выбирают из условия исключения провисания копирной струны, но не более 8 м, работу автоматической системы обеспечения ровности асфальтоукладчика, ближнего к обочине, осуществляют с одной стороны от копирной струны, а с другой - от длинной лыжи, перемещаемой по нижележащему слою, автоматику второго по ходу укладки асфальтоукладчика осуществляют с одной стороны от "башмачка", отслеживающего край уложенной первым асфальтоукладчиком полосы, а с другой стороны - от длинной лыжи, причем базой работы автоматической системы асфальтоукладчика у бетонного ограждения со стороны барьера является копирная струна, а с другой стороны - "башмачок", перемещаемый по полосе, уложенной вторым укладчиком, а поперечный уклон покрытия обеспечивают работой автоматической системы на всех трех асфальтоукладчиках, перед началом укладки асфальтоукладчики устанавливают в исходное положение и подготавливают к работе в следующей последовательности: устанавливают выглаживающую плиту на стартовые колодки с учетом толщин покрытия и припуска на уплотнение, при этом угол атаки выглаживающей плиты принимают нулевым; устанавливают выглаживающую плиту с углом атаки 2-3o; настраивают автоматическую систему обеспечения ровности и поперечного уклона; прогревают выглаживающую плиту в течении 10- 40 минут в зависимости от погодных условий перед началом укладки до температуры укладываемой асфальтобетонной смеси; устанавливают режимы работы трамбующего бруса, преимущественно ход 4 мм, и выглаживающей плиты с соблюдением дистанции между одновременно работающими асфальтоукладчиками, равной 10-15 м, но не более 30 м, при разгрузке смеси самосвал останавливают за 30-60 см до асфальтоукладчика без установки на ручной тормоз с возможностью наезда укладчика при движении вперед на него, во время разгрузки самосвалов асфальтоукладчик перемещают на рабочей скорости, не ниже скорости движения самосвалов, скорость укладки покрытия принимают в пределах 2- 4 м/мин, а асфальтобетонную смесь равномерно доставляют ко всем асфальтоукладчикам для обеспечения их непрерывного движения с постоянной скоростью, причем во время работы асфальтоукладчика поддерживают одинаковый уровень смеси в шнековой камере, доходящий до оси шнекового вала, при непродолжительных перерывах в доставке смеси последнюю в количестве не меньшем 25% емкости бункера асфальтоукладчика, оставляют в бункере, а при продолжительных перерывах вырабатывают всю смесь, находящуюся в бункере, шнековой камере и под плитой, при этом припуск на уплотнение асфальтобетонной смеси с применением полимернобитумного вяжущего принимают, преимущественно 15-20%, и уточняют при пробном уплотнении, а в начале смены и после длительного перерыва прогревают поперечный стык, установив укладчик таким образом, чтобы виброплита находилась полностью над краем ранее уложенного слоя, и наполняют шнековую камеру смесью, причем верх покрытия в зоне поперечного стыка прогревают линейным разогревателем с инфракрасными горелками, а при выполнении поперечного примыкания в начале смены уровень установки рабочего органа асфальтоукладчика устанавливают тем же, что и в конце предыдущей смены на той же полосе, при этом не менее двух метров от места примыкания проходят на ручном режиме без автоматики, причем производят, при необходимости, подрегулировку угла атаки с выглаживающей плиты, а при продольном уклоне более 70°/°° укладку и уплотнение асфальтобетонного покрытия осуществляют снизу вверх, при продольном уклоне менее 70°/°° укладку и уплотнение асфальтобетонного покрытия осуществляют как под уклон, так и вверх по уклону, причем асфальтобетонную смесь уплотняют сразу же после укладки, начиная с уплотнения поперечного сопряжения, которое осуществляют проходами катка как в продольном направлении, так и вдоль шва, в первом случае валец катка полностью выводят за линию шва на уплотняемый слой, а во втором при уплотнении вдоль шва вальцы катка заводят на уплотняемое покрытие на 20-30 см и производят уплотнение асфальтобетонной смеси в температурном интервале от 150 до 80oC, причем процесс уплотнения осуществляют по одной из следующих схем: первая схема: укатки разных типов - пневмоколесный, комбинированного действия и вибрационный - перемещают по разным полосам уплотнения вразбежку; или вторая схема: - катки разных типов перемещают звеном по одной полосе след в след или предусматривают для обоих схем два варианта расстановки катков в процессе укатки: когда первым по ходу движения располагают пневмоколесный каток или каток комбинированного действия, движущийся пневмошинами вперед, или - когда лидирующим является гладковальцовый каток, причем в начале укладки независимо от схемы уплотнения укатку начинают с прохода одного или двух гладковальцовых катков без вибрации, а после уплотнения первых двух полос - 2-4 прохода по одному следу - при переходе их на третью полосу, на первой полосе начинают уплотнение пневмоколесным катком и/или катком комбинированного действия и осуществляют в процессе уплотнения прогрев шин до температуры асфальтобетонной смеси с целью исключения ее налипания на пневмошины, затем пневмоколесным катком осуществляют уплотнение покрытия непосредственно за асфальтоукладчиком, а уплотнение по первой схеме осуществляют следующим образом: пневмоколесным катком осуществляют по два прохода вперед и назад по первой и второй полосам укладки, после его перехода на третью полосу на первой полосе перемещают каток комбинированного действия, после перемещения пневмоколесного катка на пятую полосу, а катка комбинированного действия - на третью полосу на первой полосе перемещают гладковальцовый каток в вибрационным режиме и после прохода пневмоколесного катка по последней полосе уплотнения за определенным асфальтоукладчиком, его снова переводят на первую полосу и цикл уплотнения повторяют, а уплотнение по второй схеме осуществляют тремя звеньями катков, каждое из которых перемещают по всей ширине уплотняемого покрытия, после уплотнения покрытия первым звеном катков по всей ширине, укладываемой первым по ходу асфальтоукладчиком, перемещают его на уплотнение покрытия, укладываемого вторым асфальтоукладчиком, в это же время вторым звеном катков начинают уплотнять покрытие за первым асфальтоукладчиком, а после перехода первого звена в зону третьего асфальтоукладчика, а второго звена - в зону второго асфальтоукладчика третьим звеном катков начинают уплотнение покрытия за первым асфальтоукладчиком, и в дальнейшем весь цикл уплотнения повторяют, причем для катка на пневматических шинах при начальной укатке принимают скорость 3,0-4,0 км/час и количество проходов 2-4, а при основной укатке - на первом этапе - скорость 4,0-6,5 км/час и количество проходов 5-6, а на втором этапе - скорость 6,5-11,5 км/час и количество проходов 2-3; для катка вибрационного действия, в том числе комбинированного, при начальной укатке скорость принимают 3,0-4,0 км/час и количество проходов 2-4, а при основной укатке - на первом этапе - скорость 4,0-5,5 км/час и количество проходов 5-6 при частоте вибрации 30 Гц, а на втором этапе - скорость 4,0-5,5 км/час и количество проходов 5-6 при частоте вибрации 45 Гц, а для катка гладковальцового статического действия при начальной укатке скорость принимают 3,0-4,0 км/час и количество проходов 1-2, а при основной укатке - на первом этапе - скорость 4,0- 6,5 км/час и количество проходов 5-6, а на втором этапе - скорость 6,5-8,0 км/час и количество проходов 3-4, при этом вибрацию на катках при движении назад включают только на втором этапе основной стадии уплотнения, длину захватки уплотнения - длину участка, на котором уплотнение должно быть завершено до остывания смеси не ниже 80oC принимают при температуре окружающего воздуха 10oC - 50-60 м, а при температуре 20oC - 90-100 м, но не более 150 м, а для уплотнения зон покрытия, примыкающих непосредственно к бордюру, используют гладковальцовые статические катки типа ДУ-48 Б, причем пневмоколесный каток, осуществляющий предварительное уплотнение, располагают как можно ближе к асфальтоукладчику, с учетом температуры асфальтобетонной смеси, причем при уплотнении асфальтобетонной смеси типа А давление в шинах пневмоколесного катка принимают, преимущественно 0,8 МПа, при этом для исключения остывания шин катка не допускают его перемещения на остывшее покрытие, за исключением случаев начала укатки и заправки катка, а при работе разных типов катков одновременно друг за другом по одному следу для соблюдения скоростного режима осуществляют движение всего звена со скоростью вибрационного катка, причем расстояние между отдельными катками звена во время движения принимают равным 2-3 м с обеспечением при укатке приложения одинакового уплотняющего усилия по всей ширине укатываемого полотна, при этом при работе гладковальцовых катков в вибрационном режиме укатки включают вибрацию на обоих вальцах катка, уплотнение покрытия начинают полосами от краев к середине с перекрытием следов на 20-30 см, а первый проход начинают, отступив от края покрытия на 10-15 см, причем края уплотняют после первого прохода катка по всей ширине укладываемой полосы, при этом продольное сопряжение уплотняют катками из отряда асфальтоукладчика, идущего сзади, и во время уплотнения смеси катки содержат в непрерывном и равномерном движении, причем предотвращают остановки катков на неуплотненном и неостывшем слое или резкое изменение направления движения катка, причем переезд катка с одной полосы на другую осуществляют только на ранее уплотненном покрытии, а вибрацию включают за пределами уплотняемой полосы на двигающемся катке, при этом при уплотнении каток перемещают параллельно оси дороги и для исключения образования волны каждый последующий след катка располагают дальше предыдущего в направлении укатки на величину диаметра вальца или пневмоколес, при этом проверяют температуру асфальтобетонной смеси в каждом автомобиле, доставляющем ее на место производства работ, в процессе укладки контролируют толщину уложенного слоя через 100 м, ровность и поперечный уклон не реже чем через 20 м, а в процессе уплотнения контролируют соблюдение заданного режима уплотнения смеси, причем исправление неровностей методом раскатки производят на горячем покрытии при температуре на ниже 80oC, при этом контроль качества асфальтобетона осуществляют по кернам или вырубкам из верхнего слоя покрытия в трех местах на 7000 м через 1-3 суток после его устройства.

Укрепление откосов земляного полотна, подмостовых конусов и берегов малых рек в зонах пересечения с магистралью могут выполнять путем укладки пластиковых георешеток, в том числе геокаркасов, преимущественно в виде гибкой модульной ячеистой конструкции, которую на открытых участках откосов, облучаемых солнечной радиацией, заполняют растительным грунтом с посевом трав, а на затененных участках под мостовыми переходами и путепроводами - преимущественно, щебнем и/или цементобетонной смесью, и/или используют габионные конструкции в виде тонкостенных матрасно-откосных и коробчатых упорно-ящиковых структур, которые изготавливают из сетчатых металлооцинкованных элементов с высокой аэро- и гидропрозрачностью, которым и укрепляют откосы водосборных и водоотводящих канав путем укладки их на откосы и заполнения каменной наброской, и/или щебнем, и/или грунтом, в том числе с возможным посевом трав, кроме того, структурно укрепленные откосы земляного полотна, по крайней мере, на части длины между искусственными сооружениями, а также конуса и откосы в зонах реконструируемых и вновь возводимых транспортных развязок дополнительно укрепляют и защищают от эрозии озеленением путем распределения на их поверхности грунтовой смеси с минеральными органическими добавками и внесенными в эту смесь семенами трав, либо укладкой и закреплением органосодержащих волокнистых матов с предварительно внесенными в них семенами трав и/или других растений.

На протяжении искусственных сооружений типа мостовых переходов и/или путепроводов в местах соединения участков пролетных конструкций и в узлах сопряжений пролетных частей искусственных сооружений с насыпями подходов могут выполнять деформационные швы с герметизацией стыков, дренажными канавками для удаления воды с проезжей части и возможностью продольного перемещения до 330 мм, причем на участках сопряжений с насыпями подходов в последних выполняют переходные, преимущественно железобетонные плиты, которые располагают под проезжей частью магистрали, а для дренирования воды, проникающей на уровень гидроизоляции искусственных сооружений, у деформационных швов, а также у нижних краев пролетных частей выполняют системы капиллярного дренажа, увязанные с системами поверхностного водоотвода, для чего выполняют под дорожной одеждой и/или в нижней ее части прослойку, включающую дренирующую сетку из стекловолокна, располагаемую над входным устьем водоотводной трубы, и расположенную на сетке наброску из гравия, или керамзита, или гранулированного органического или органосодержащего материала, или объемного аэро- и гидропрозрачного синтетического материала, в зонах насыпей подходов, и/или на участках виражей съездов, и/или линейных участках магистрали выполняют каскадные водосборные лотки, которые монтируют с общим наклоном, повторяющим наклон откоса, и, по крайней мере, в зонах части искусственных сооружений системы водоотвода сточных вод снабжают очистными сооружениями, при этом, по крайней мере, часть участков земляного полотна в зонах насыпей подходов, стенок устоев искусственных сооружений, а также начальных и конечных участков, преимущественно направленных съездов выполняют с анкерными армо-грунтовыми элементами, при этом комплексную армо-грунтовую конструкцию выполняют в виде уплотненных слоев грунта с коэффициентом уплотнения до 0,98, между которыми укладывают прослойки геотекстильного материала, преимущественно, ровинговую ткань в виде полотнищ, которые раскатывают с перехлестом на 15-20 см, при этом для создания обратной фильтрации, по крайней мере, на отдельных участках со стороны устоев под ровинговую ткань укладывают дополнительные прослойки дорнита, кроме того, по крайней мере, в местах выемок на линии трассы, и/или на избыточно увлажненных участках насыпи в теле земляного полотна выполняют дренирующие слои из песка, и/или песчано-гравийной смеси, и/или, по крайней мере, частично в виде гравийной или щебеночной отсыпки.

На проезжую часть магистрали могут быть нанесены сплошные и прерывистые линии дорожной разметки и дорожные знаки и указатели направления и организации движения, а на обочинах и над проезжей частью устанавливают дорожные знаки и указатели, светофоры и телеметрическую аппаратуру, а также указатели километража, причем светофоры и дорожные знаки и указатели размещают на отдельных стойках или рамных Т-образных, или Г-образных, или П-образных опорах с ригелями, преимущественно образующими фермы.

Технический результат, обеспечиваемый указанной совокупностью признаков, состоит в оптимизации конструкции, функциональных возможностей кольцевой магистрали, а также способа ее реконструкции, обеспечении возможности сокращения трудо- и материалозатрат, а также эксплуатационных затрат, а также сроков возведения за счет обеспечения возможности оптимального выбора потребного количества искусственных сооружений на 1 км магистрали, а также оптимального подбора состава используемого асфальтобетона, параметров элементов конструкции, режимов осуществления отдельных операций и способа реконструкции кольцевой магистрали в целом, а также повышении пропускной способности магистрали и обеспечении оптимального перераспределения транспортных потоков на пересечениях с другими дорогами, создании условий удобного и безопасного пересечения магистрали пешеходами, автомобильным и железнодорожным транспортом при одновременном улучшении экологической обстановки и долговечности безопасного функционирования и возрастании длительности межремонтных периодов.

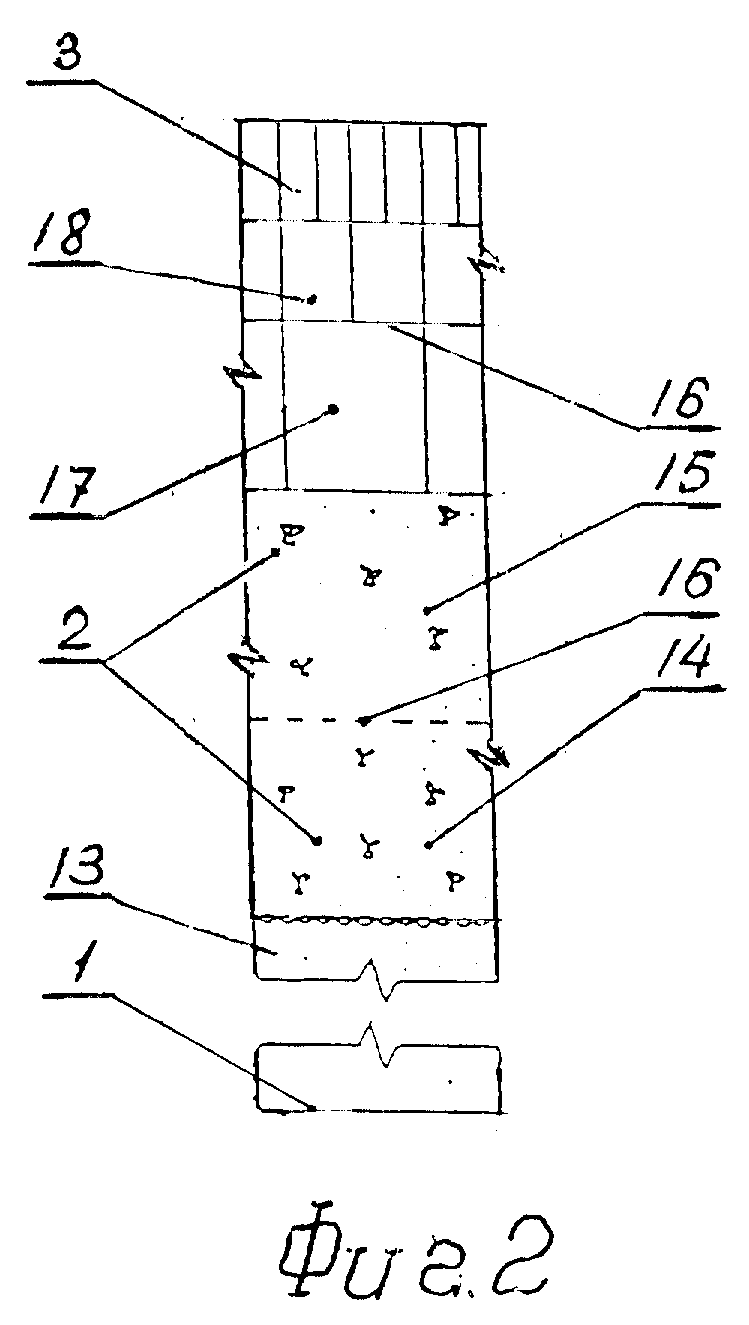

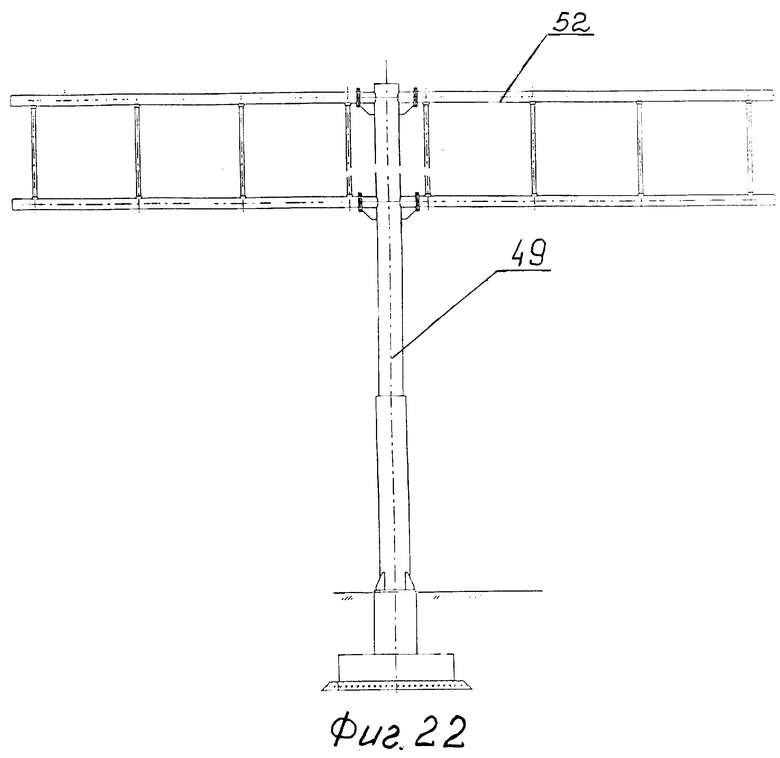

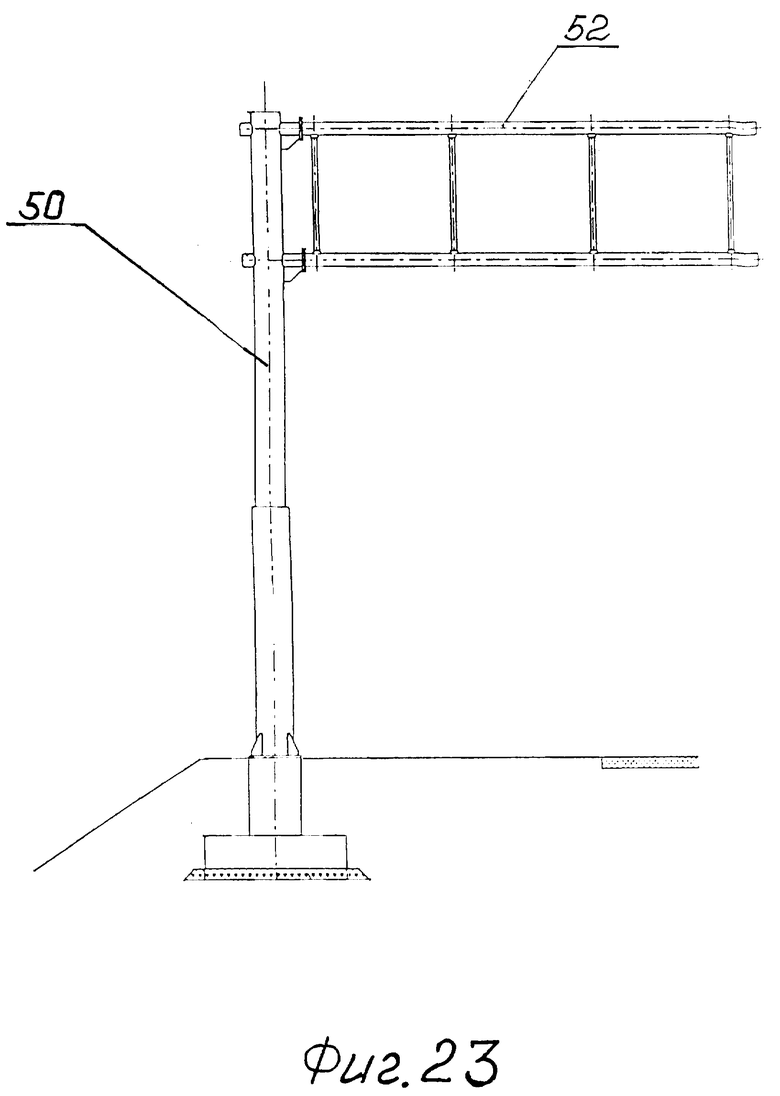

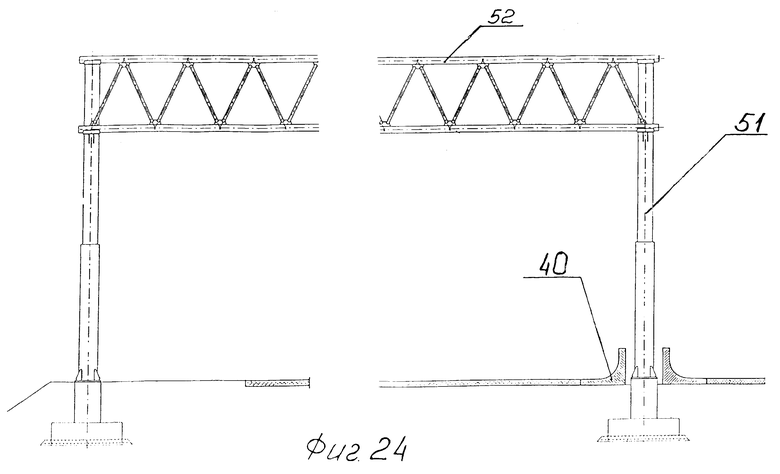

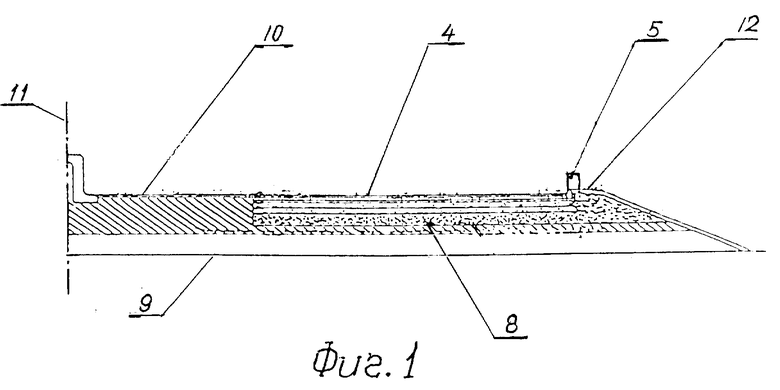

На фиг. 1 изображено поперечное сечение дорожного полотна кольцевой магистрали;

на фиг. 2 - то же в разрезе;

на фиг. 3 - поперечное сечение проезжей части на виражах съездов;

на фиг. 4 - поперечное сечение проезжей части на совмещенных участках съездов;

на фиг. 5 - схема укладки слоев асфальтобетонного покрытия из пористой смеси толщиной 12 см и плотной смеси 6 см;

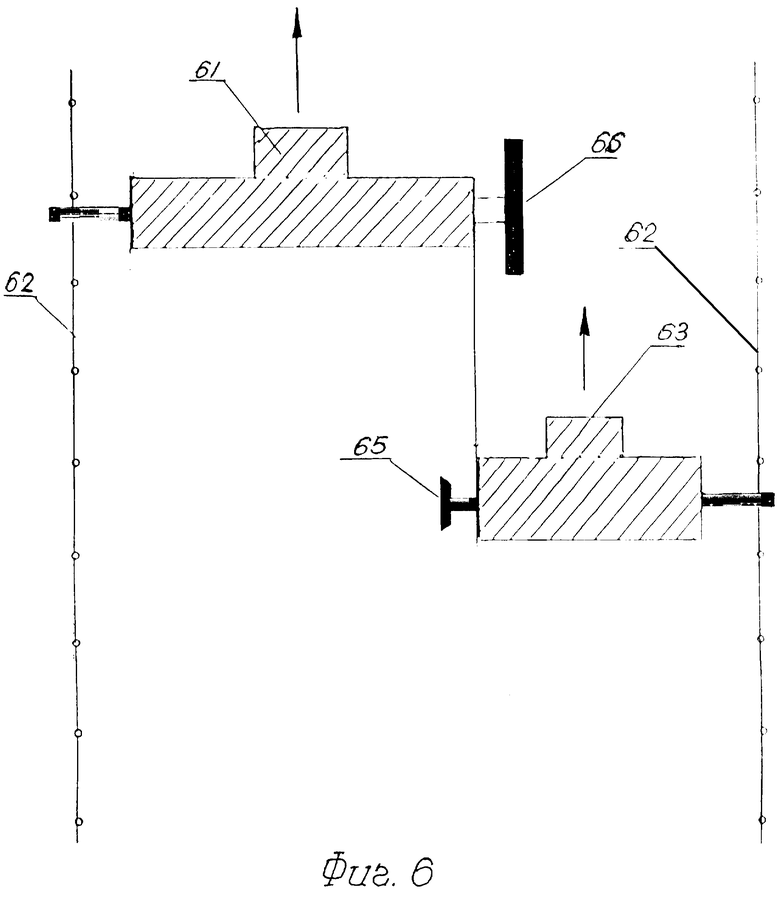

на фиг. 6 - схема укладки слоев асфальтобетонного покрытия из плотной смеси 6 см;

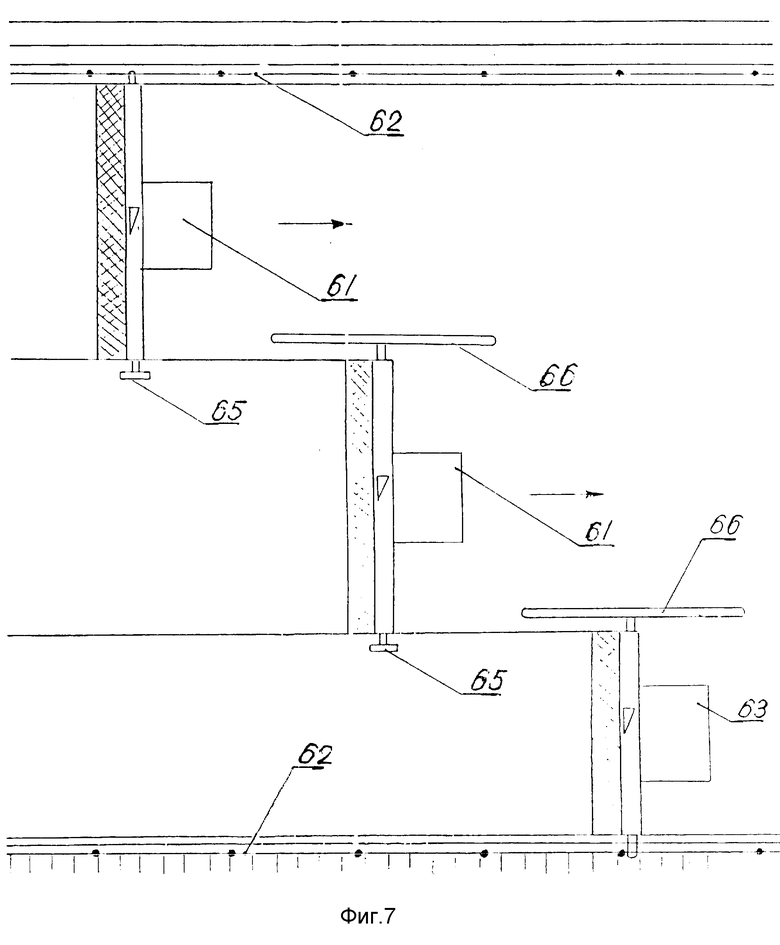

на фиг. 7 - схема укладки верхнего слоя асфальтобетонного покрытия;

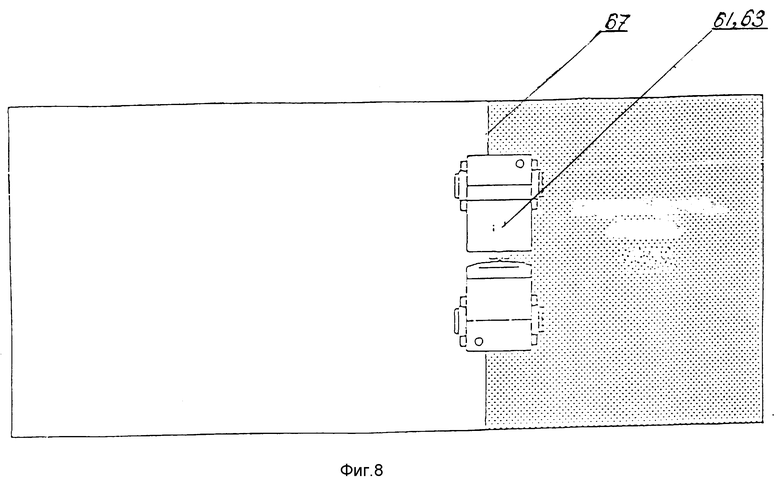

на фиг. 8 - схема уплотнения поперечного шва;

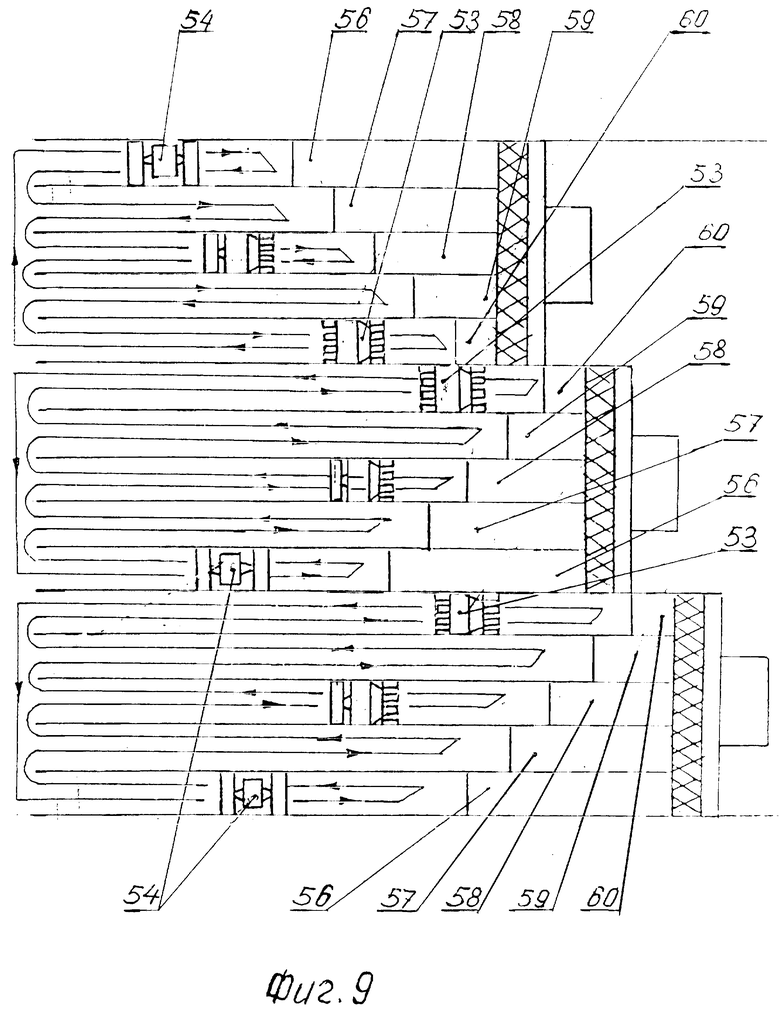

на фиг. 9 - схема уплотнения покрытия катками, движущимися вразбежку;

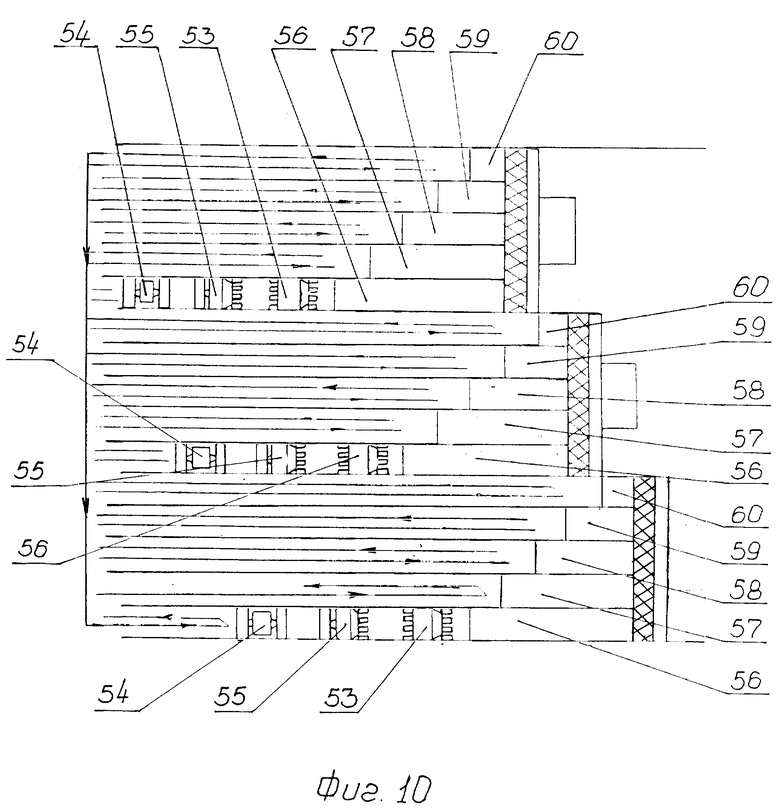

на фиг. 10 - схема уплотнения покрытия звеном катков, движущихся одновременно по одной полосе;

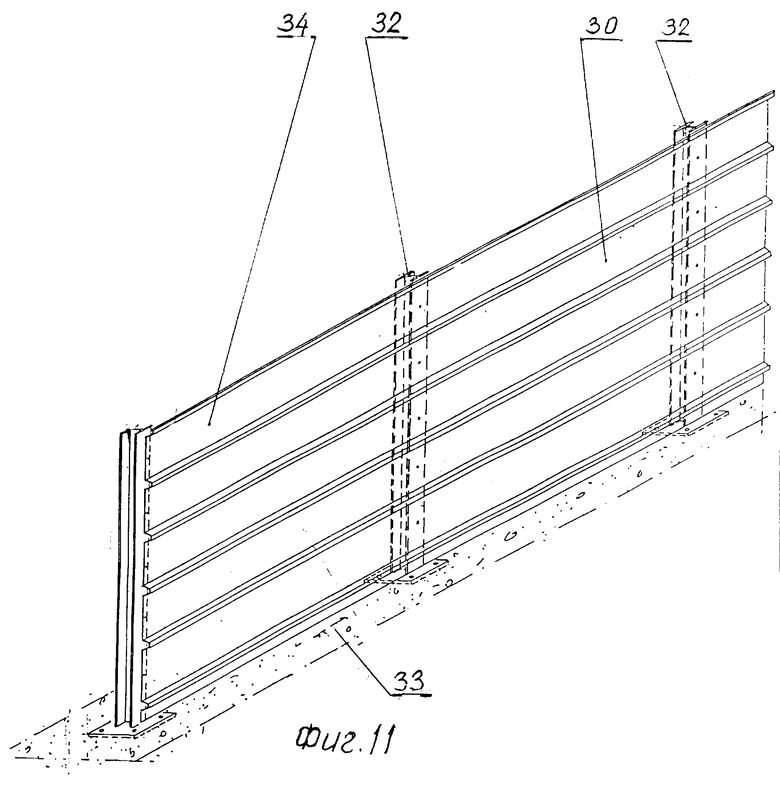

на фиг. 11 - шумозащитный экран в аксонометрии;

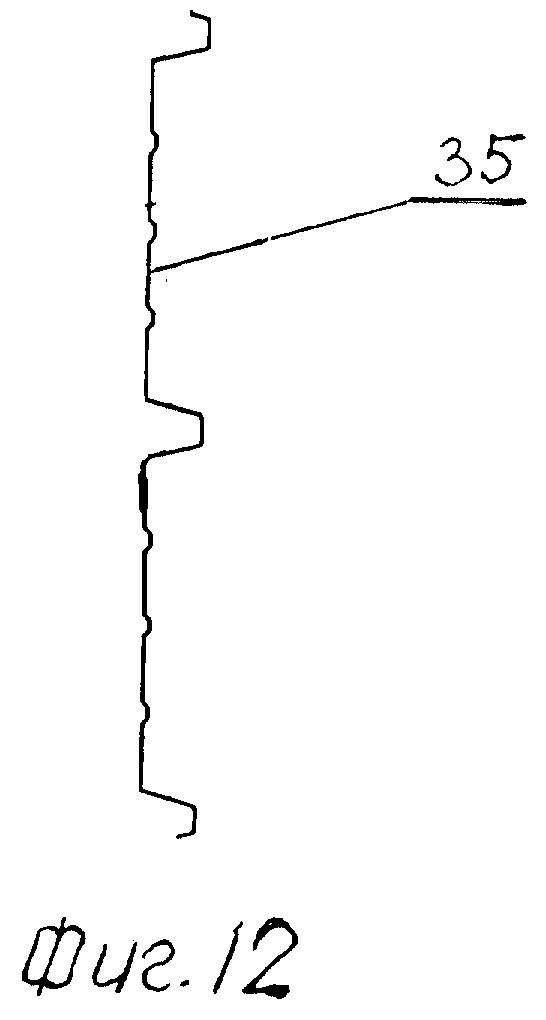

на фиг. 12 - то же, фрагмент поперечного разреза по А-А на фиг. 11;

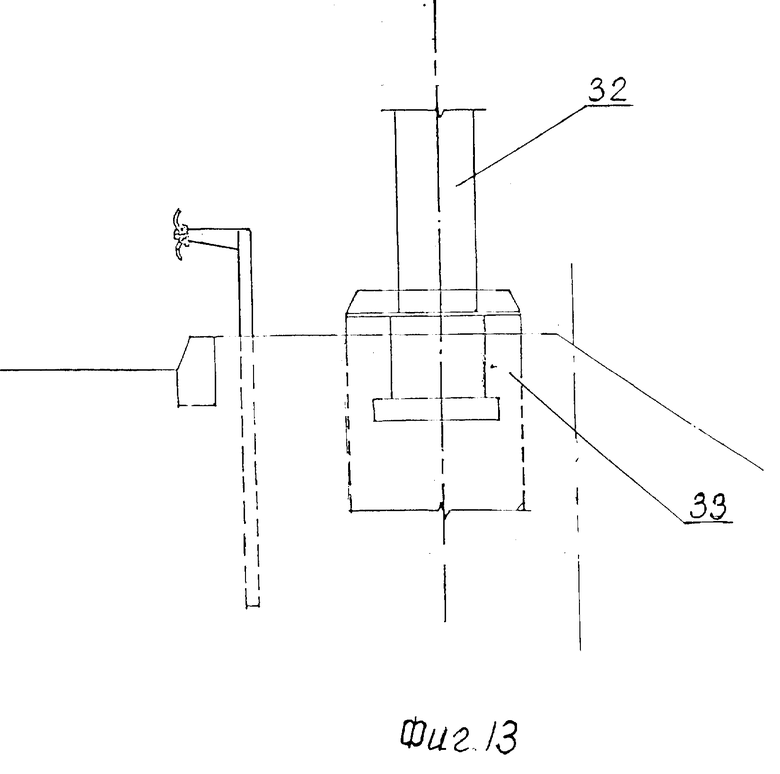

на фиг. 13 - узел крепления стойки шумозащитного экрана к фундаменту;

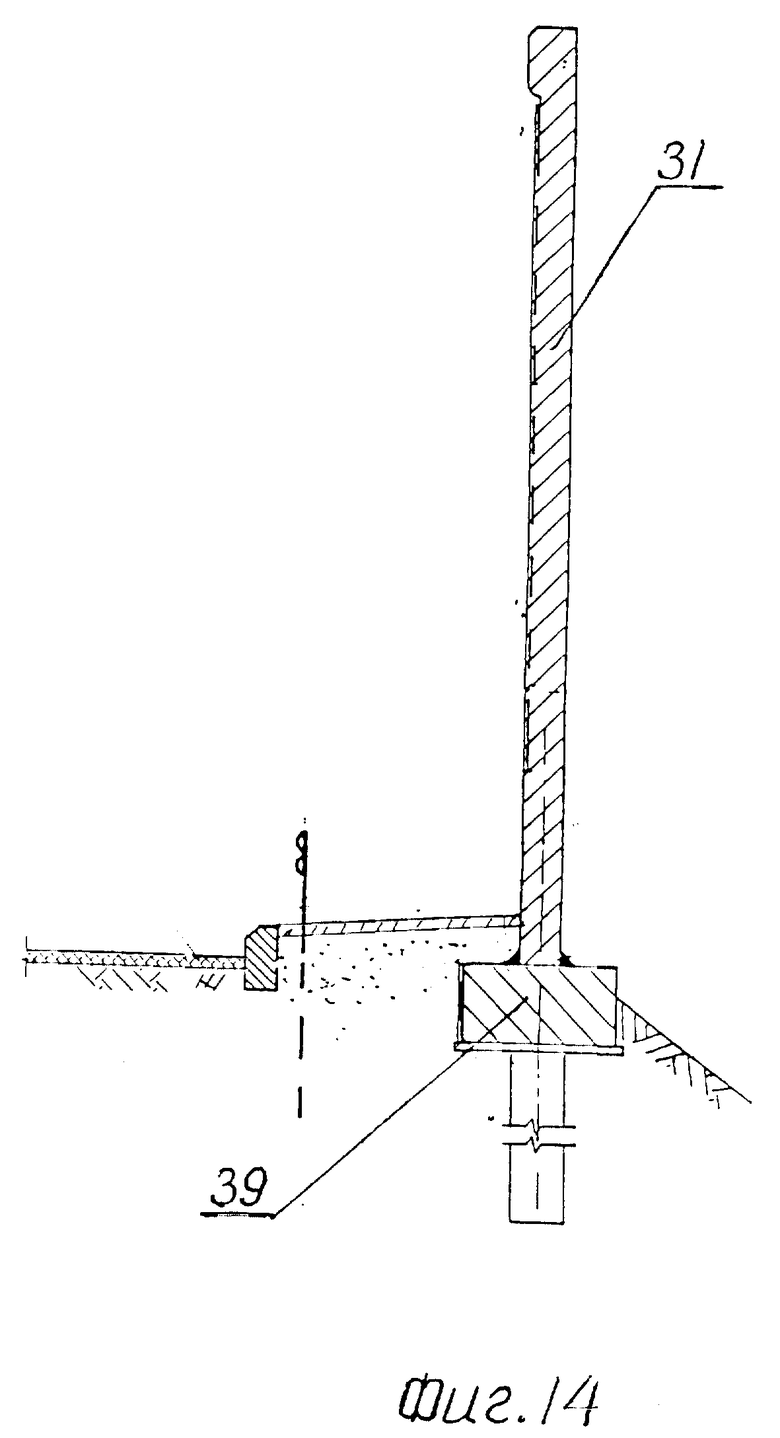

на фиг. 14 - шумозащитная стенка, поперечный разрез;

на фиг. 15 - фрагмент шумозащитной стенки в аксонометрии;

на фиг. 16 - шумозащитный экран с уступообразным смещением на высоте, фасад;

на фиг. 17 - схема установки бортового камня и барьерного ограждения;

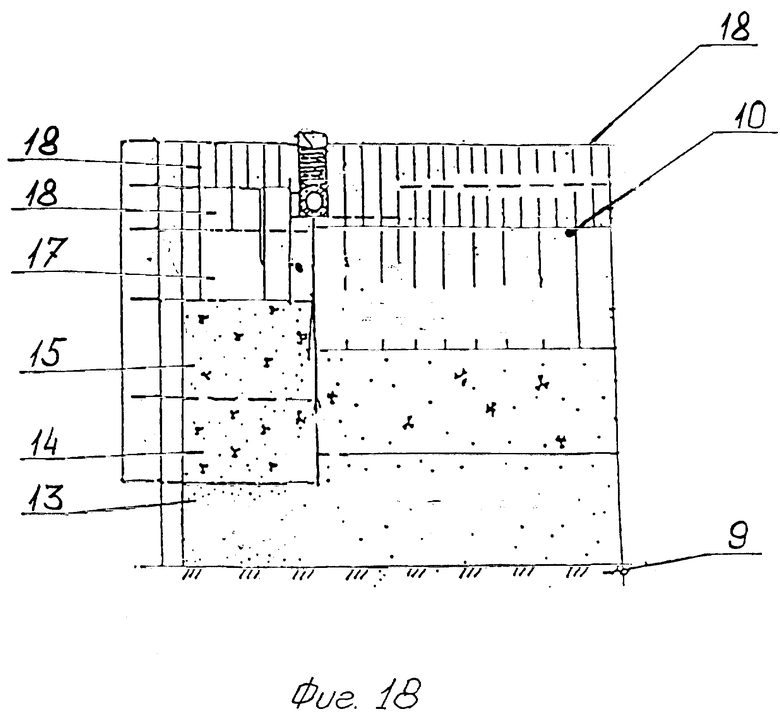

на фиг. 18 - продольный шов-стык между старой и новой дорожной конструкциями;

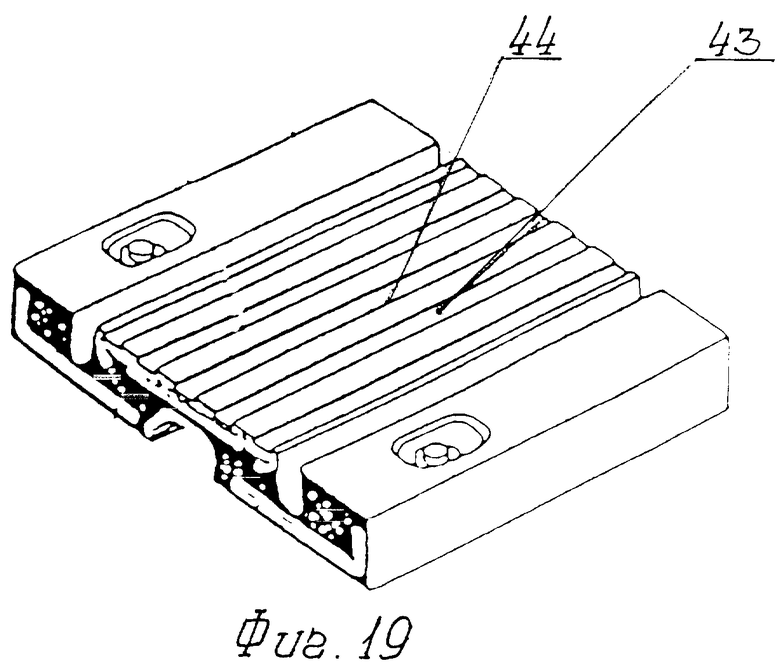

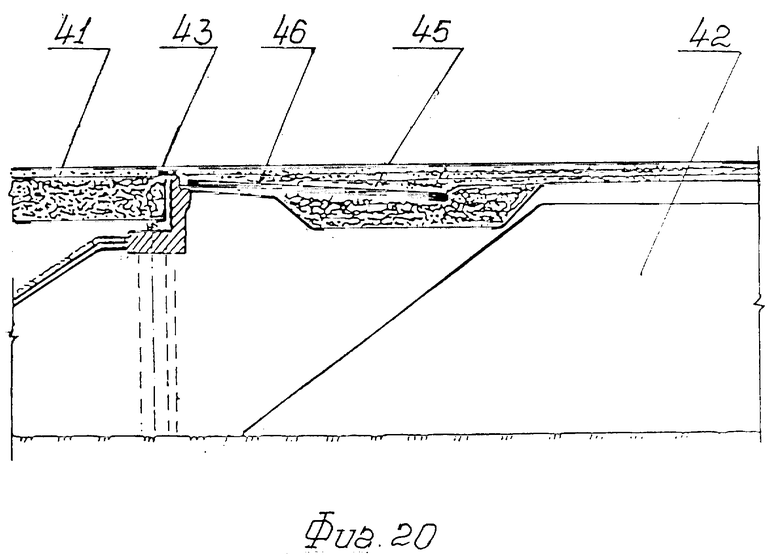

на фиг. 19 - деформационный шов в аксонометрии; на фиг. 20 - узел сопряжения подходов насыпи с мостовым сооружением, продольный разрез;

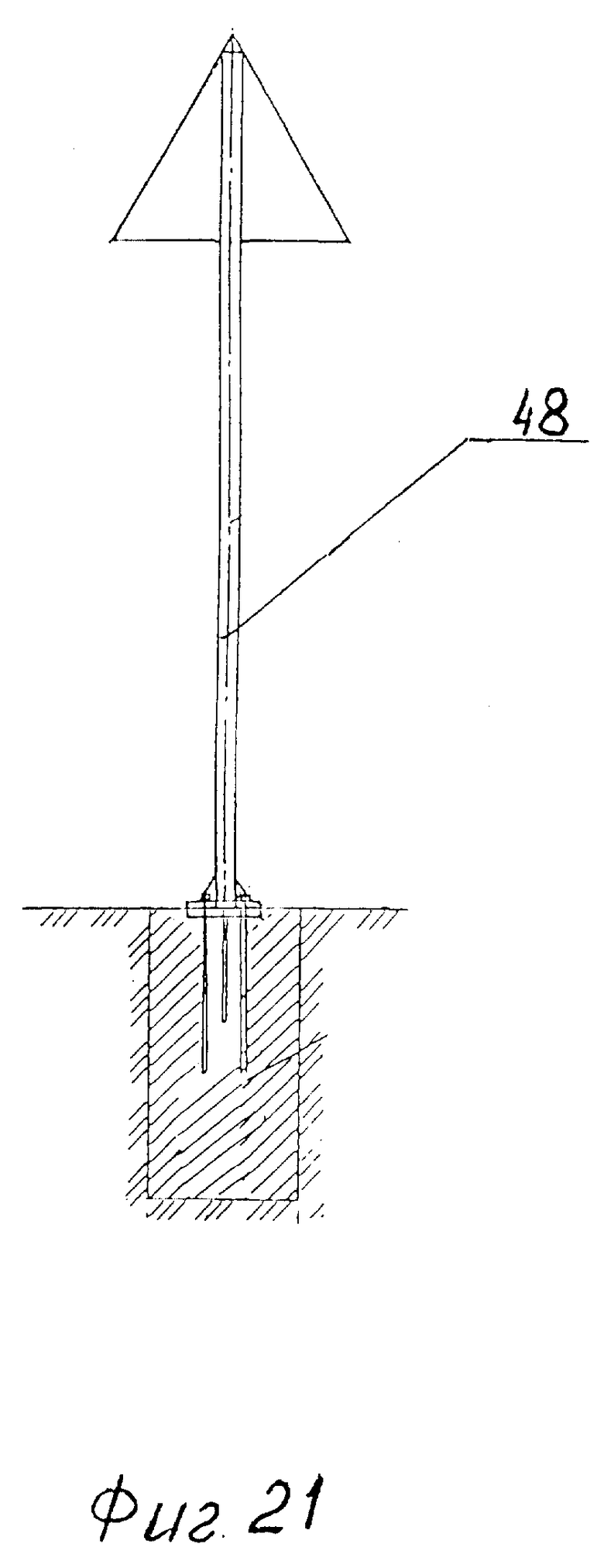

на фиг. 21 - отдельная стойка с дорожным знаком, продольный разрез;

на фиг. 22 - Т-образная опора, фронтальная проекция;

на фиг. 23 - Г-образная опора, фронтальная проекция;

на фиг. 24 - П-образная опора, фронтальная проекция.

Кольцевая магистраль мегаполиса содержит земляное полотно 1, дорожную одежду, состоящую из основания 2 и покрытия 3 с разметкой проезжей части 4, разделительную полосу (на чертеже не показана) и/или стенку (на чертеже не показана), ограждения 5, искусственные сооружения: пересечения с другими магистралями и/или автодорогами, в том числе транспортные развязки (на чертеже не показаны) со съездами 6, пересечения с железнодорожными путями (на чертеже не показаны), мостовые переходы (на чертеже не показаны), путепроводы (на чертеже не показаны), тоннели (на чертеже не показаны), надземные и подземные пешеходные переходы (на чертеже не показаны), систему водоотвода с кюветами 7, и/или лотками (на чертеже не показаны), и/или водопропускными трубами (на чертеже не показаны), системы освещения (на чертеже не показаны), регулирования и безопасности движения (на чертеже не показаны), в том числе системы световой сигнализации (на чертеже не показаны), дорожные знаки (на чертеже не показаны), телекоммуникации (на чертеже не показаны), посты ГИБДД (на чертеже не показаны), а также системы сервиса и инфраструктуры (на чертеже не показаны), в том числе заправочные станции, мойки, станции техобслуживания и ремонта, системы экологической безопасности (на чертеже не показаны). Магистраль в плане проходит частично по земляному полотну 1 и частично по искусственным сооружениям в составе магистрали: мостовым переходам и путепроводам. Суммарная длина участков магистрали, проходящих по мостовым переходам, составляет 31-34% от суммарной длины участков магистрали, проходящих по путепроводам, а суммарная длина участков магистрали, проложенных по земляному полотну, больше суммарной длины участков магистрали, проходящих по мостовым переходам и путепроводам в 30-34 раза и составляет 95-97% от общей длины магистрали. По всей длине магистрали земляное полотно 1 и проезжая часть 4 в поперечном сечении выполнены уширенными и содержат дополнительные участки спрямления трассы и/или ее разветвления на участки трассы однонаправленного движения (на чертеже не показаны), и/или переходные участки примыкания (на чертеже не показаны) к искусственным сооружениям, в том числе путепроводам и раздельным мостовым переходам. Уширения 8 расположены, преимущественно, с обеих сторон существующих земляного полотна 9 и проезжей части 10, преимущественно, симметрично относительно продольной оси 11 магистрали с образованием пятиполосной проезжей части в каждом направлении движения, состоящей из четырех основных полос шириной 3,75 м и пятой переходно-скоростной полосы шириной, по крайней мере, на 20 % превышающей ширину каждой из остальных полос. Между проезжими частями магистрали со встречным направлением движения размещена разделительная полоса шириной не меньшей, чем в 1,3 раза превышающей ширину каждой из основных четырех полос движения. К внешнему краю каждой стороны проезжей части, по крайней мере, на участках между искусственными сооружениями примыкает обочина 12 шириной не менее 80% от ширины каждой из основных четырех полос движения, при этом не менее 40% ширины обочины со стороны примыкания к уширениям проезжей части, и/или участкам спрямления трассы, и/или ее разветвления, и/или переходным участкам, выполнено укрепленной. Дорожная одежда выполнена многослойной, содержит нижний морозозащитный слой 13 из песка с коэффициентом фильтрации не менее 2 м/сут с втопленным поверху щебнем, два слоя укатанного цементобетона 14 и 15, с расположенной между ними прослойкой 16 из битумной эмульсии или помороли, и многослойное асфальтобетонное покрытие, нижний слой 17 которого выполнен высокопористым из горячей мелкозернистой асфальтобетонной смеси типа Б марки 1 на гранитном щебне М-800, а верхний 18 - плотным из горячей мелкозернистой асфальтобетонной смеси типа А марки I, содержащей: щебень габбро-диабазовый фракции 12-18 мм и фракции 5-12 мм, смесь природного песка с отсевом дробления габбро- диабазового щебня фракции 4-8 мм и фракции до 4 мм, известняковый минеральный порошок, полимербитумное вяжущее и катионоактивную добавку аминного типа при следующем соотношении компонентов, мас.%:

щебень габбро-диабазовый фракций

12-18 мм - 1,0-1,5

фракции 5-12 мм - 27-41

Смесь природного песка с отсевом дробления габбро-диабазового щебня фракции

4-8 мм - 15-29,5

до 4 мм - 26-29

Известняковый минеральный порошок - 8-12

Полимерно-битумное вяжущее - 4,5-5

Катионоактивная добавка аминного типа от массы вяжущего - 0,6-0,8

Между каждым слоем покрытия также расположена прослойка 16 из битумной эмульсии или помороли.

В составе полимерно-битумного вяжущего использованы преимущественно битумы нефтяные дорожные вязкие марок БНД по ГОСТ 22245-90, и/или битумы марок БН, полимеры: блоксополимеры бутадиена и стирола типа СБС в виде порошка или крошки, и/или ДСТ-30-01 I группы по ТУ 38 103267-80, и/или ДСТ-30Р-01 I группы по ТУ 38 40327-90 Воронежского завода синтетического каучука, и/или их зарубежные аналоги: Финапрен 502 или Финапрен 411 фирмы "Петрофина", и/или Кратон Д 1101, и/или Кратон Д 1184, Кратон Д 1186 фирмы "Шелл", и/или Европрен Сол Т 161 фирмы "Эникем", и/или Калпрен 411 фирмы "Репсол"; пластификаторы: индустриальные масла марок И-20А, и/или И-30А, и/или И-40А, и/или И-50А по ГОСТ 20799-88, сырье для производства нефтяных вязких дорожных битумов по ТУ 38 101582-88 или смеси масла и сырья, причем в составе асфальтобетонной смеси полимерно-битумное вяжущее использовано с физико-механическими свойствами соответственно для марок вяжущего 300, 200, 130, 90, 60, 40:

глубина проникания иглы 0,1 мм:

при t = 25oC - не менее соответственно 300, 200, 130, 90, 60, 40;

при t = 0oC - не менее соответственно 90, 70, 50, 40, 32, 25;

температура размягчения по кольцу и шару, oC:

не ниже соответственно 45, 47, 49, 51, 54, 56;

растяжимость, см:

при t = 25oC - не менее соответственно 30, 30, 30, 30, 25, 15;

при t = 0oC - не менее соответственно 25,25,20, 15, 11, 8;

температура хрупкости, oC:

не выше соответственно -40, -35, -30, -25, -20, -15;

эластичность, %:

при t = 25oC - не менее соответственно 85, 85, 85, 85, 80, 80;

при t = 0oC - не менее соответственно 75, 75, 75, 75, 70, 70;

изменение температуры размягчения после прогрева, oC:

не более соответственно 7, 7, 6, 6, 5, 5;

температура вспышки, oC:

не ниже соответственно 220, 220, 220, 220, 230, 230;