Ссылки на родственные заявки

Настоящая заявка является продолжением заявки США № 17/326050 от 20 мая 2021 года и претендует на приоритет по отношению к предварительным заявкам США №№ 63/191186, 63/191189, 63/191195, 63/191199 и 63/191204 от 20 мая 2021 года. Все вышеупомянутые заявки полностью включены в настоящий документ посредством ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к отбору и анализу сельскохозяйственных проб и, более конкретно, к полностью автоматизированной системе для выполнения отбора проб почвы и других видов, связанных с сельским хозяйством проб и анализа химических свойств.

Уровень техники

Периодическое исследование почвы является важным аспектом сельского хозяйства. Результаты исследований предоставляют ценную информацию о химическом составе почвы, например о доступных растениям питательных веществах и других важных свойствах (например, об уровнях азота, магния, фосфора, калия, рН и т.д.), так что в почву можно вносить различные добавки для максимального повышения качества и количества урожая.

В некоторых существующих процессах отбора проб почвы собранные пробы высушивают, измельчают, добавляют в них воду, а затем фильтруют для получения суспензии почвы, пригодной для анализа. В суспензию добавляют экстрагент, чтобы извлечь доступные растению питательные вещества. Затем суспензию фильтруют для получения прозрачного раствора или надосадочной жидкости, которую смешивают с химическим реагентом для дальнейшего анализа.

Желательны улучшения в исследовании почвы, растительности и органических удобрений.

Раскрытие сущности изобретения

В настоящем изобретении предложена автоматизированная система отбора проб, управляемая компьютером, и соответствующие способы сбора, обработки и анализа сельскохозяйственных проб, таких как в одном варианте осуществления изобретения, помимо прочего, пробы почвы, на различные химические свойства, например, доступные растениям питательные вещества. Система отбора проб позволяет обрабатывать и анализировать несколько проб на различные аналиты (например, доступные растениям питательные вещества) и/или химические свойства (например, рН) одновременно параллельно или частично параллельно, а также в сравнительно непрерывной и быстрой последовательности. Предпочтительно, система может обрабатывать пробы почвы или сельскохозяйственные пробы другого типа в состоянии «как собрана» без сложных стадий сушки и измельчения в предыдущих процессах, описанных ранее.

Настоящая система в целом включает в себя подсистему подготовки проб, которая принимает пробы почвы или сельскохозяйственные пробы другого типа и производит сельскохозяйственную суспензию (например, смесь почвы, растительности и/или органических удобрений и воды), и подсистему химического анализа, которая принимает и обрабатывает подготовленные пробы суспензии из подсистемы подготовки проб для количественного определения аналитов и/или химических свойств пробы. Сельскохозяйственные пробы могут быть собраны автоматически подсистемой сбора проб или другими способами, включая ручной отбор проб. Описанная подсистема химического анализа может быть использована для анализа сельскохозяйственной суспензии, которая может состоять из почвы, растительности, органических удобрений, молока или проб другого типа.

В одном варианте осуществления изобретения система подготовки проб в целом включает в себя смесительное устройство, которое смешивает взятую сырую пробу почвы в состоянии «как собрана» (например, не сушеная и не измельченная) с разбавителем, таким как вода, для образования суспензии пробы. Затем производится грубая фильтрация нефильтрованной суспензии посредством фильтрующего блока грубой очистки для удаления твердых частиц большего размера, чем требуется, которые могут включать в себя посторонний мусор в пробе и/или затвердевшие скопления твердых веществ сельскохозяйственного пробы, не полностью разрушенных смесительным устройством. Отфильтрованная суспензия (фильтрат) затем поступает в замкнутый контур рециркуляции суспензии, выполненный с возможностью обеспечения циркуляции суспензии для определения соотношения воды и твердых веществ в суспензии. Как далее описано в этом документе, различные компоненты, образующие неотъемлемые части контура, выполнены с возможностью обеспечения циркуляции суспензии в замкнутом контуре, подавления скачков давления, измерения плотности суспензии и измерения плотности компонента суспензии в виде твердых частиц. Работой некоторых или всех компонентов системы и контура можно управлять с помощью программируемого системного контроллера. Система измеряет фактическое соотношение воды и твердых веществ и сравнивает это измерение с требуемым целевым соотношением воды и почвы, необходимым для последующего химического анализа суспензии, чтобы количественно определить уровень или концентрацию интересующего аналита (например, питательных веществ в почве или другого параметра). Система выполнена с возможностью добавления воды в замкнутый контур для достижения целевого соотношения воды и почвы.

Как только достигается заданное соотношение воды и почвы, суспензия извлекается из контура рециркуляции суспензии и фильтруется, проходя через фильтрующий блок тонкой очистки, который является неотъемлемым компонентом канала рециркуляции суспензии. Извлеченная и отфильтрованная суспензия затем обрабатывается с помощью подсистемы химического анализа, которая количественно определяет концентрацию или уровень интересующего(их) аналита(ов). Подсистема химического анализа выполняет общие функции добавления/смешивания экстрагента с суспензией, отделения прозрачной надосадочной жидкости от суспензии, добавления/смешивания реагента, изменяющего цвет, с надосадочной жидкостью и, наконец, определения или анализа для обнаружения аналитов и/или определения химических свойств, например, колориметрический анализ или другие аналитические методы.

Хотя системы отбора проб (например, отбор проб, подготовка и обработка) могут быть описаны в этом документе в отношении обработки проб почвы, что представляет собой одну категорию использования раскрытых вариантов осуществления изобретения, следует понимать, что те же самые системы, включающие в себя устройства и выполняющие соответствующие процессы, также могут быть использованы для обработки других типов сельскохозяйственных проб, включающих в себя, помимо прочего, растительность, фураж, органические удобрения, пищу, молоко или другие типы проб. Таким образом, варианты осуществления изобретения, раскрытые в этом документе, следует рассматривать в широком смысле как систему отбора сельскохозяйственных проб. Соответственно, настоящее изобретение явно не ограничено использованием только при обработке и анализе проб почвы на предмет интересующих химических свойств.

Краткое описание чертежей

Настоящее изобретение станет более понятным из подробного описания и прилагаемых чертежей, на которых одинаковые элементы обозначены одинаковыми ссылочными позициями.

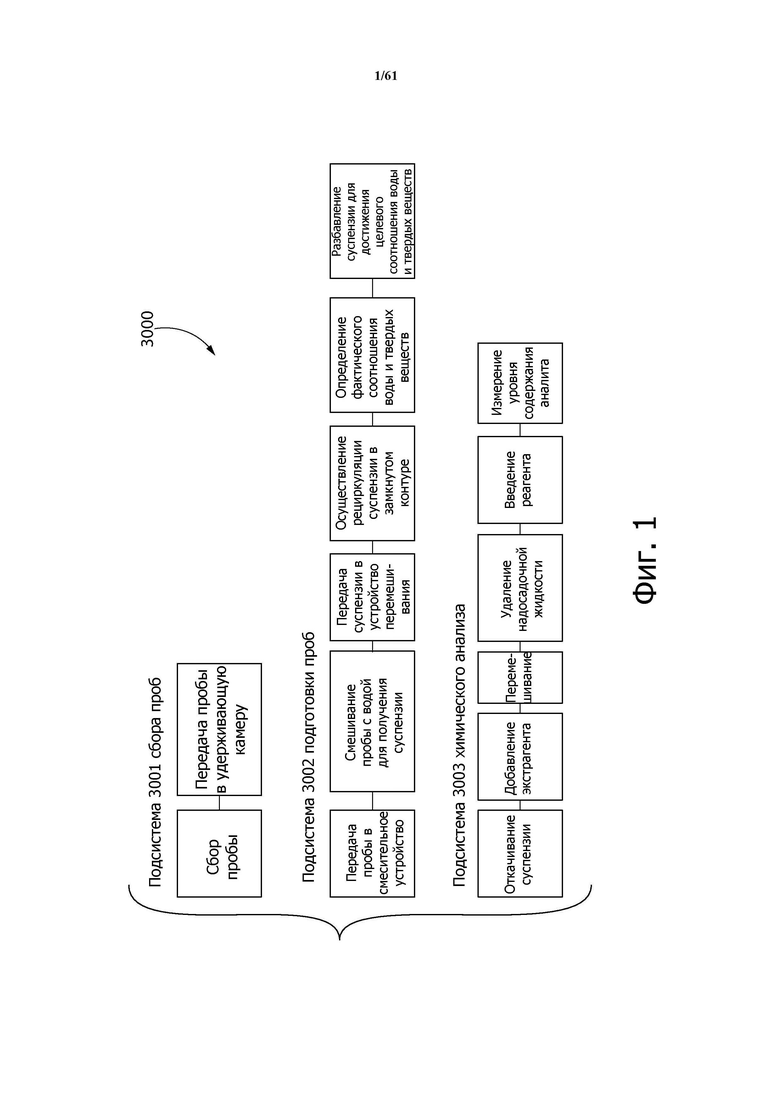

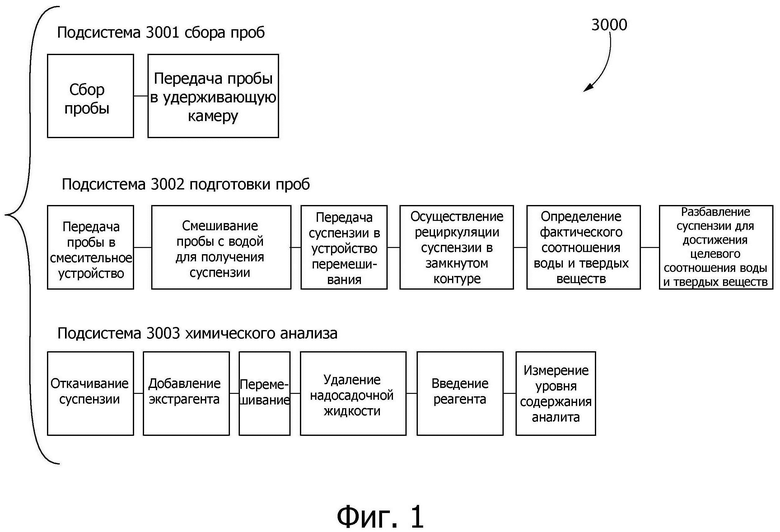

На фиг. 1 показана блок-схема системы анализа сельскохозяйственных проб в соответствии с настоящим изобретением, показывающая высокоуровневые функциональные особенности каждой подсистемы системы анализа проб;

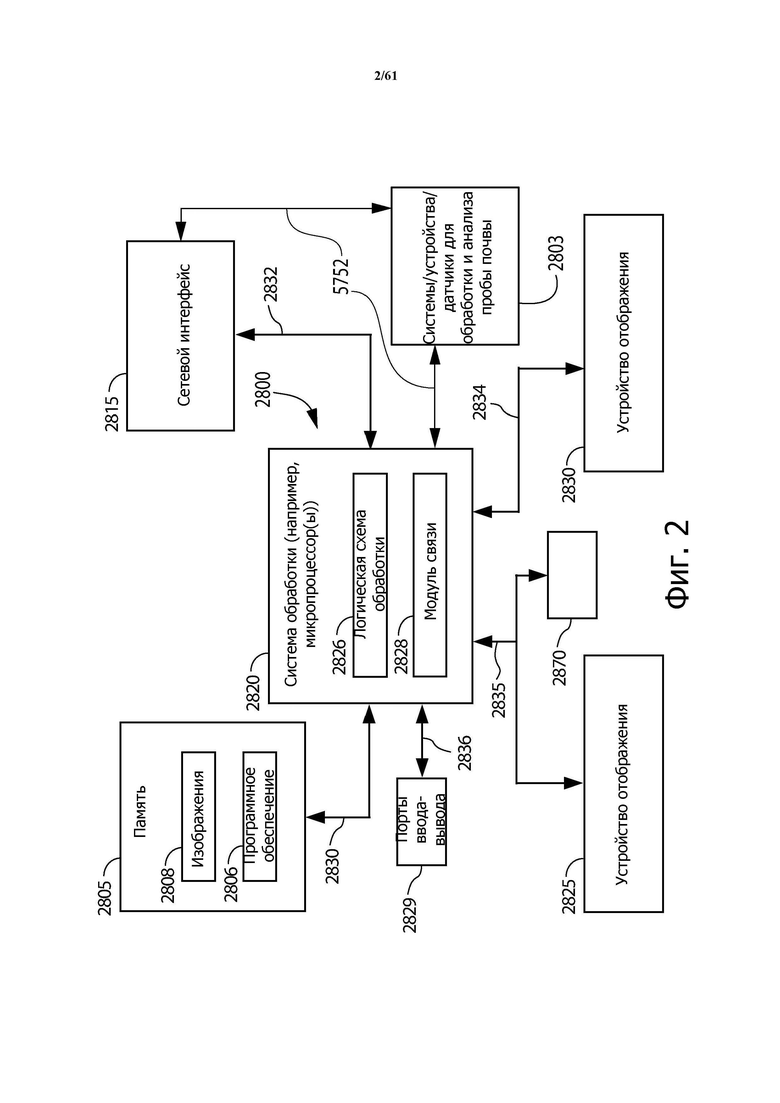

на фиг. 2 - принципиальная системная схема центрального процессора (ЦП) на базе программируемого процессора или системного контроллера для управления системами и устройствами, раскрытыми в настоящем документе;

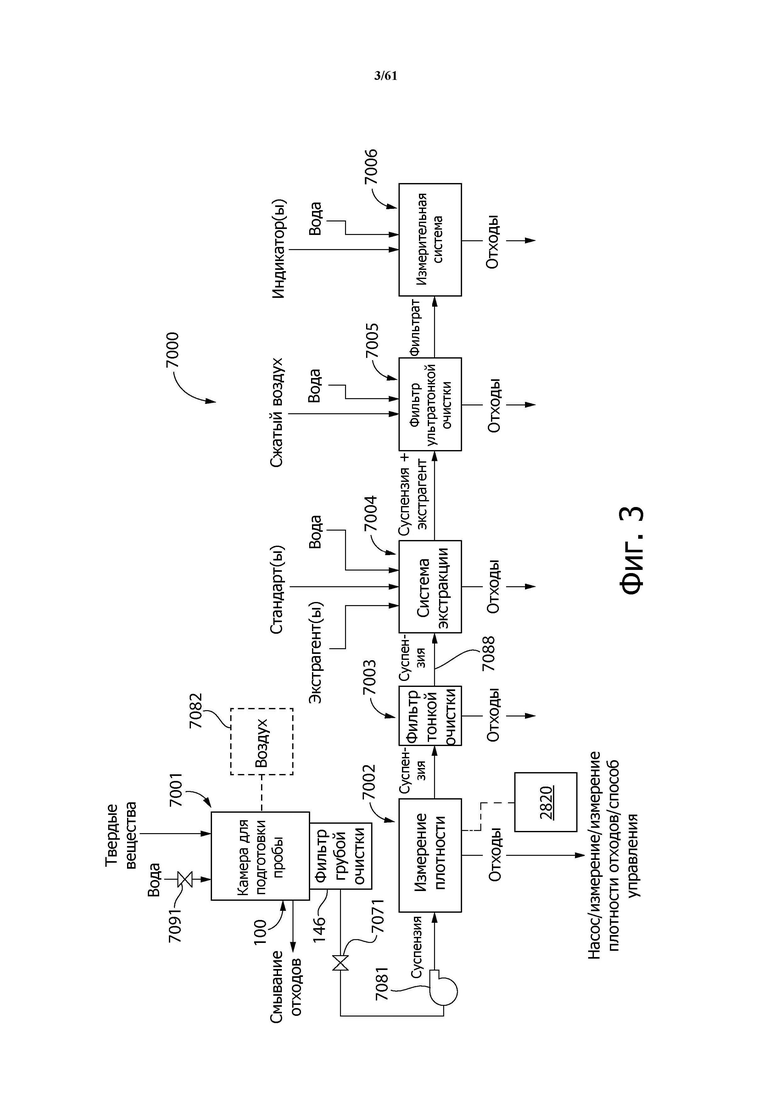

на фиг. 3 - базовая принципиальная схема первого варианта выполнения системы анализа сельскохозяйственных проб;

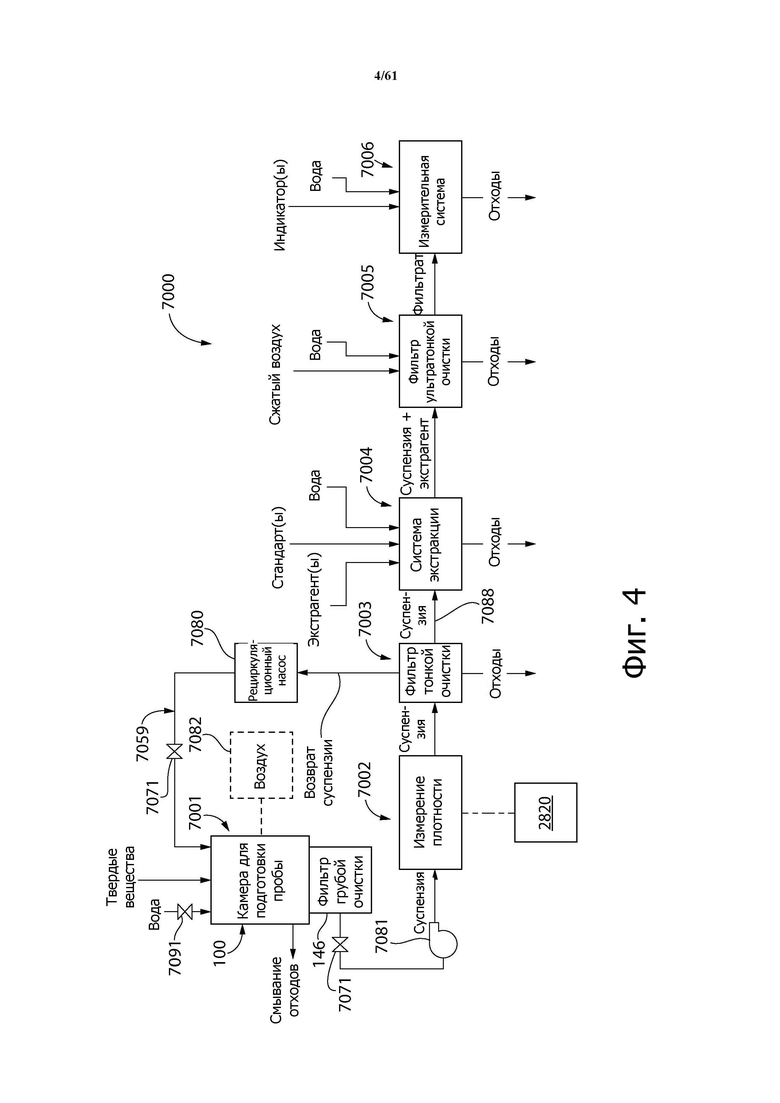

на фиг. 4 - базовая принципиальная схема второго варианта выполнения системы анализа сельскохозяйственных проб, включающей в себя замкнутый контур рециркуляции суспензии;

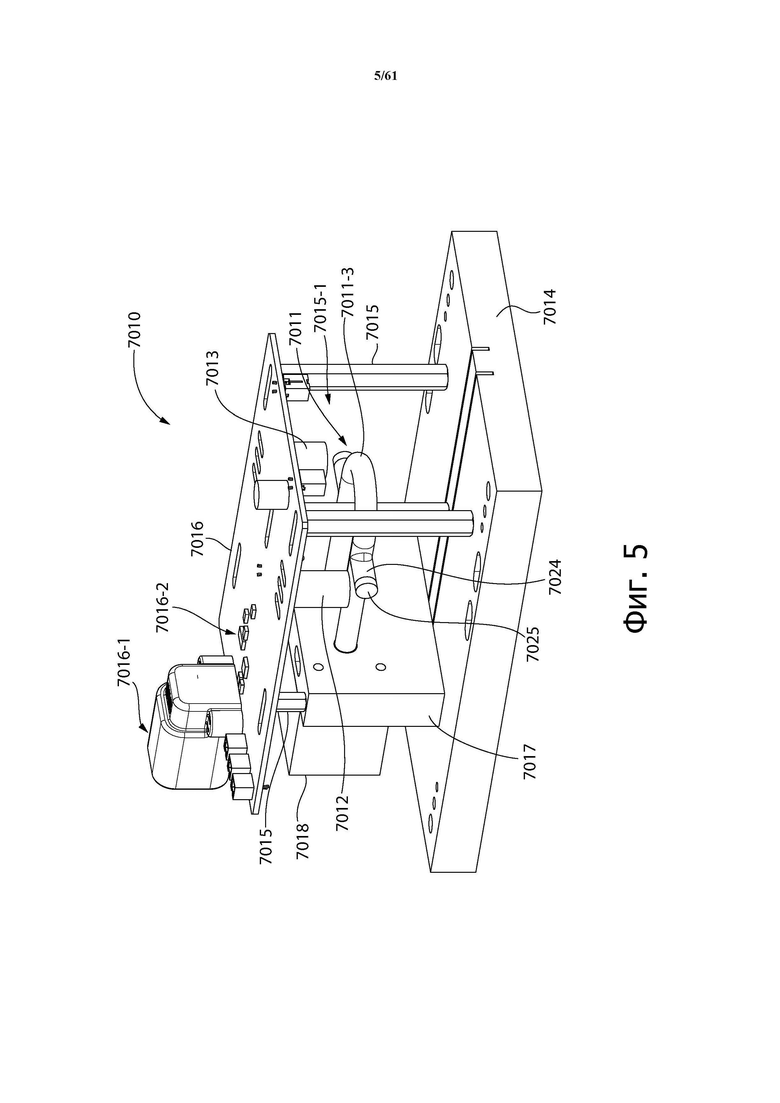

на фиг. 5 - вид в перспективе первого варианта измерителя плотности суспензии, применяемого в системах, показанных на фиг. 3 или 4;

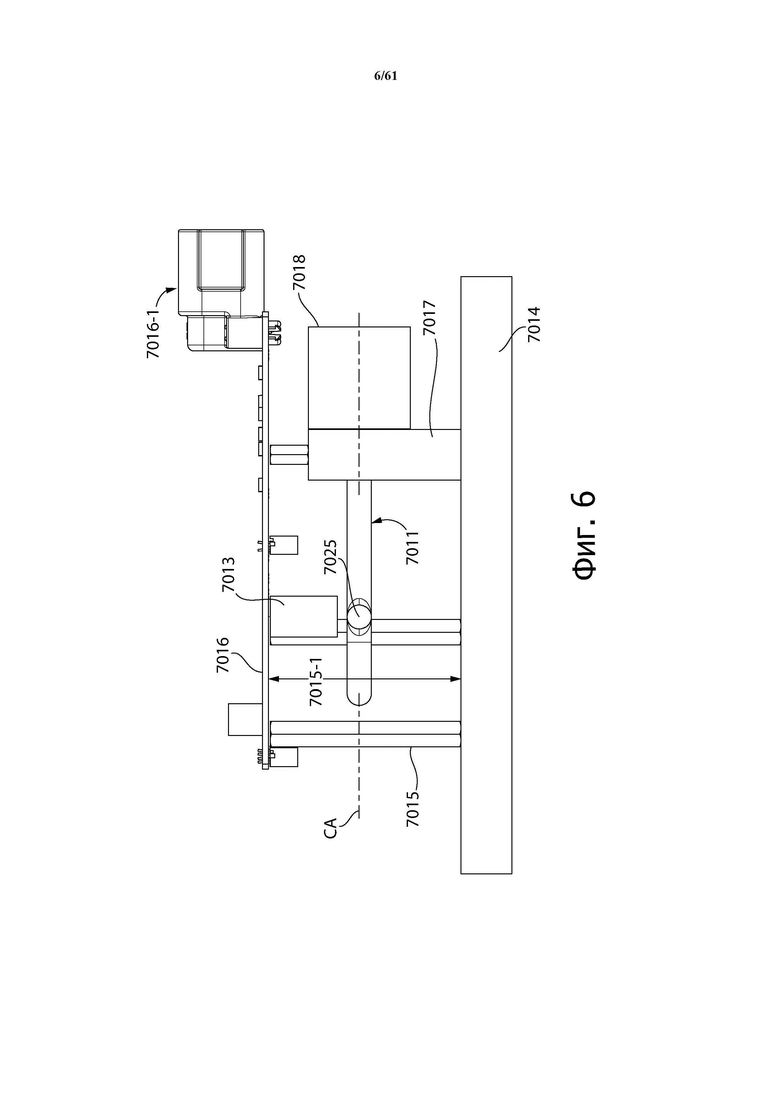

на фиг. 6 - его первый вид сбоку;

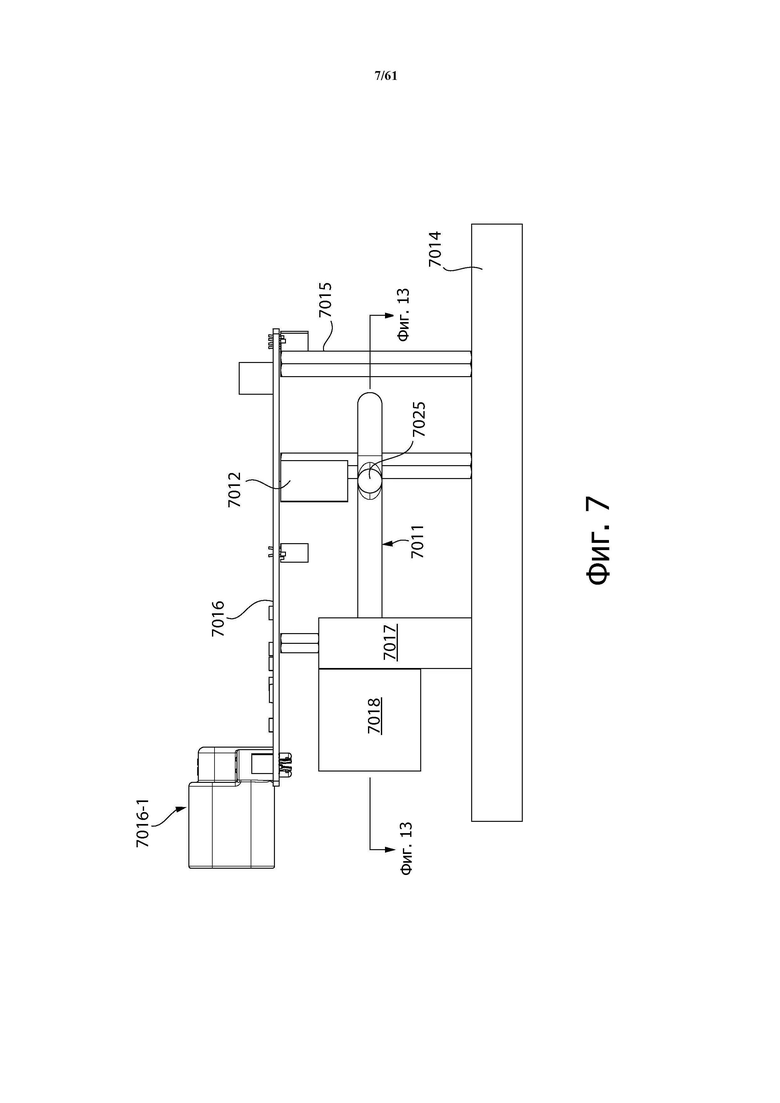

на фиг. 7 - его второй вид сбоку;

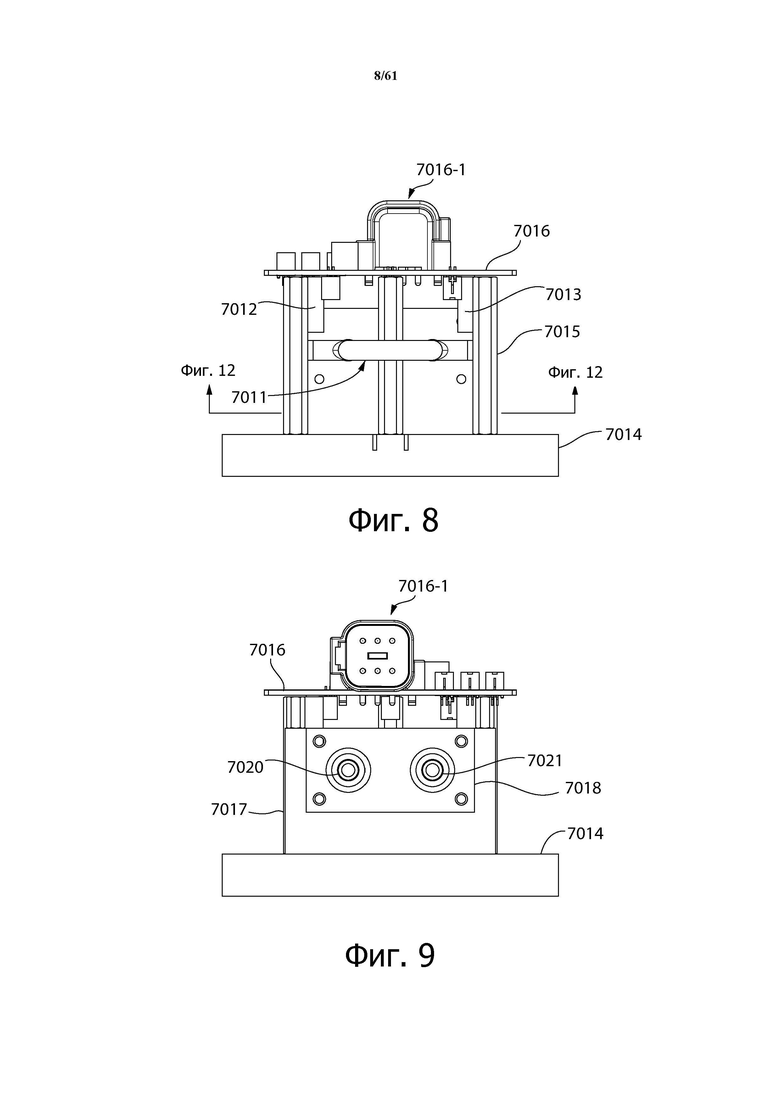

на фиг. 8 - его первый вид с торца;

на фиг. 9 - его второй вид с торца;

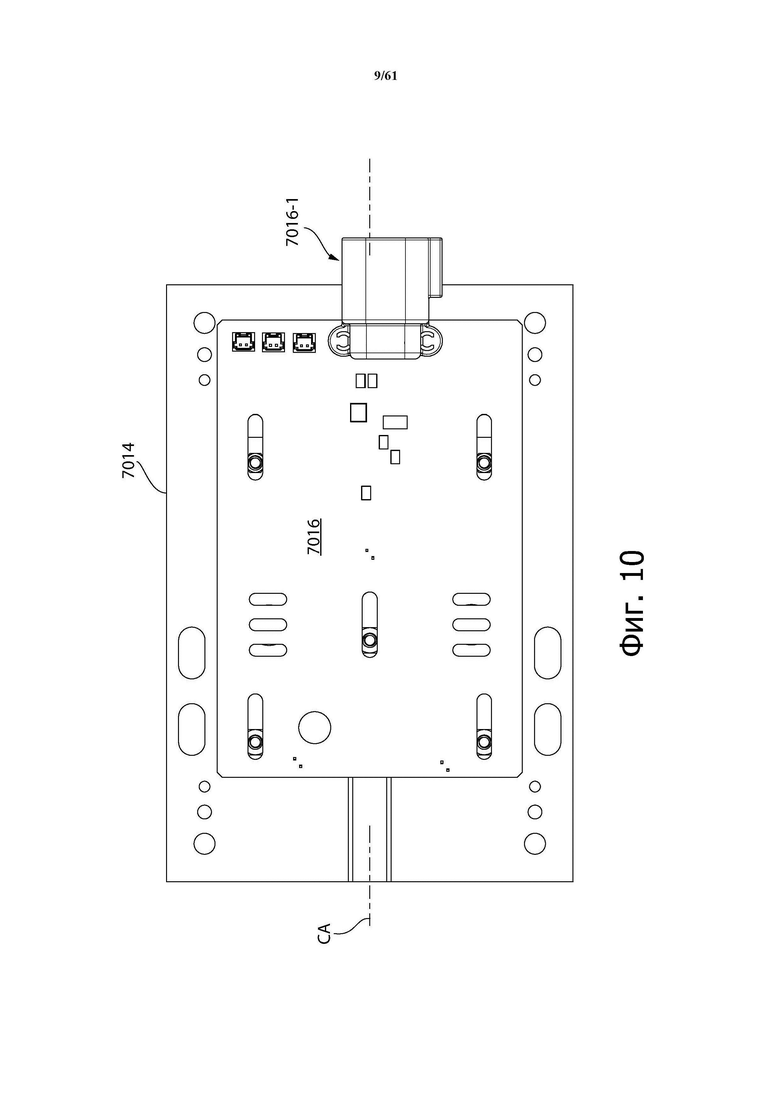

на фиг. 10 - его вид сверху;

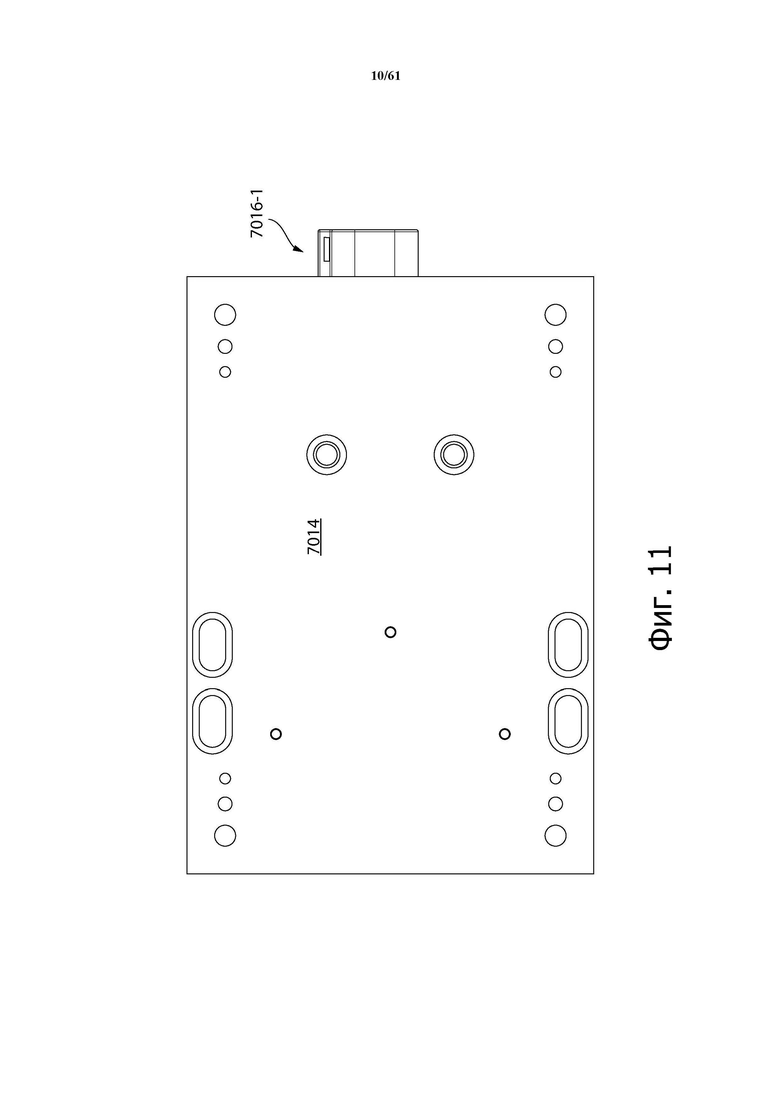

на фиг. 11 - его вид снизу;

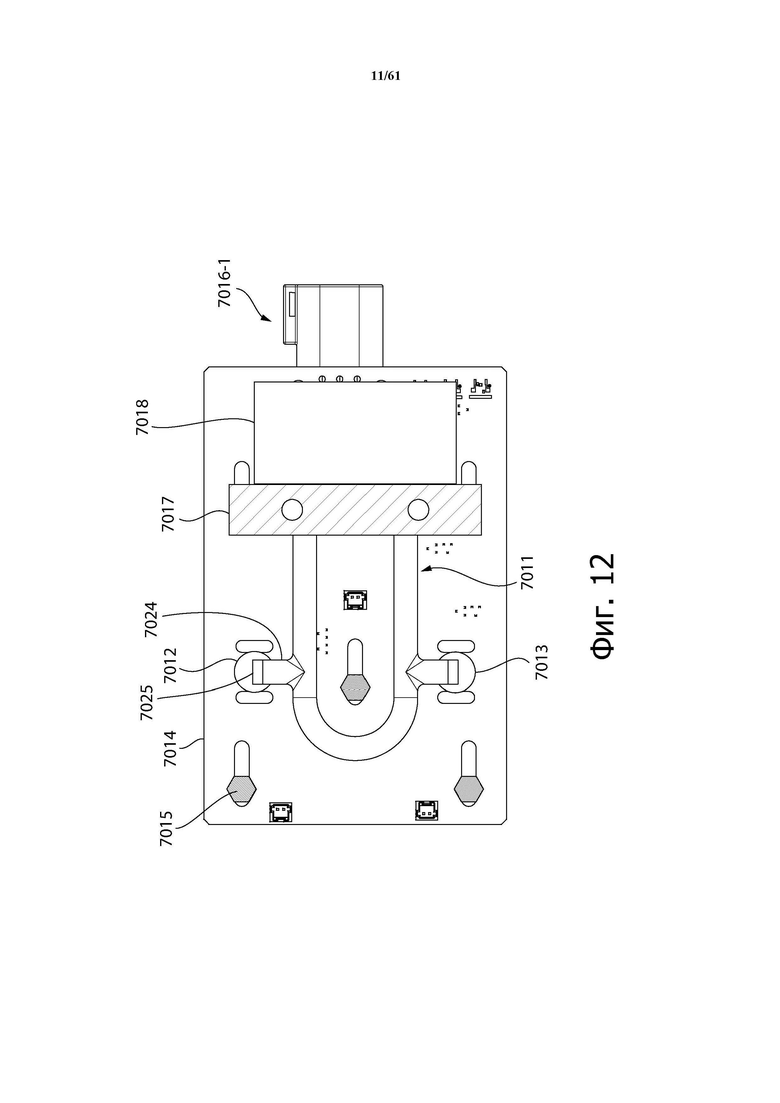

на фиг. 12 - его первый вид в продольном разрезе;

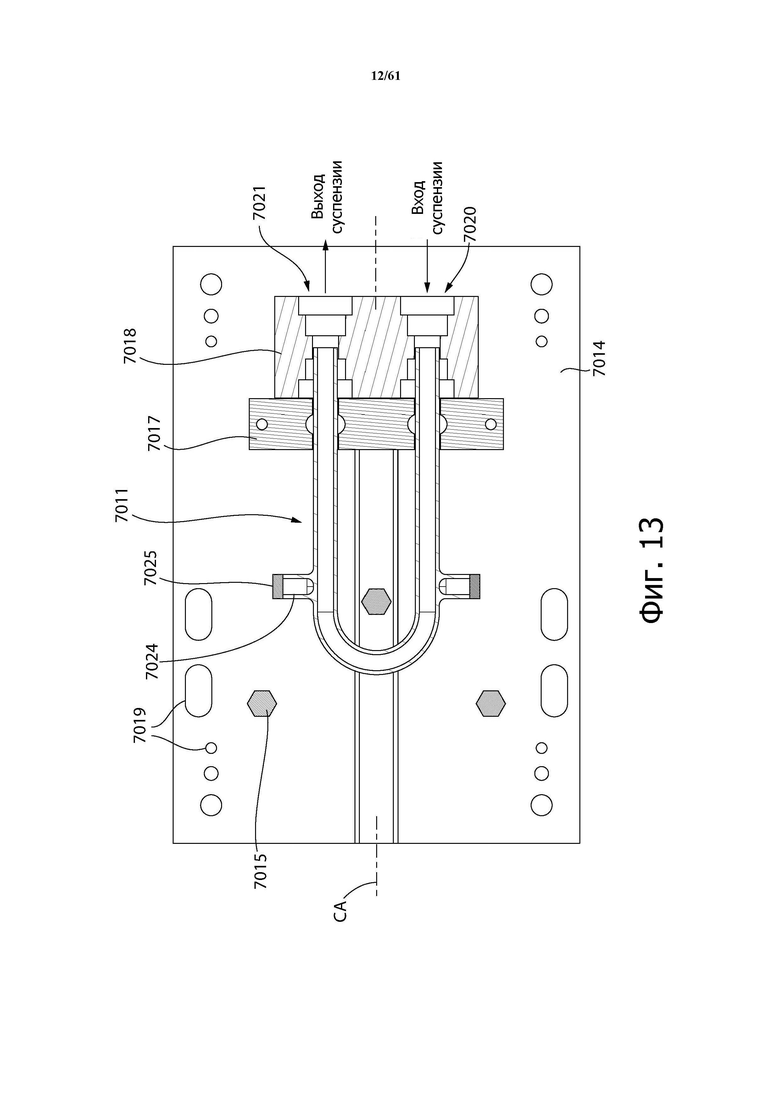

на фиг. 13 - его второй вид в продольном разрезе;

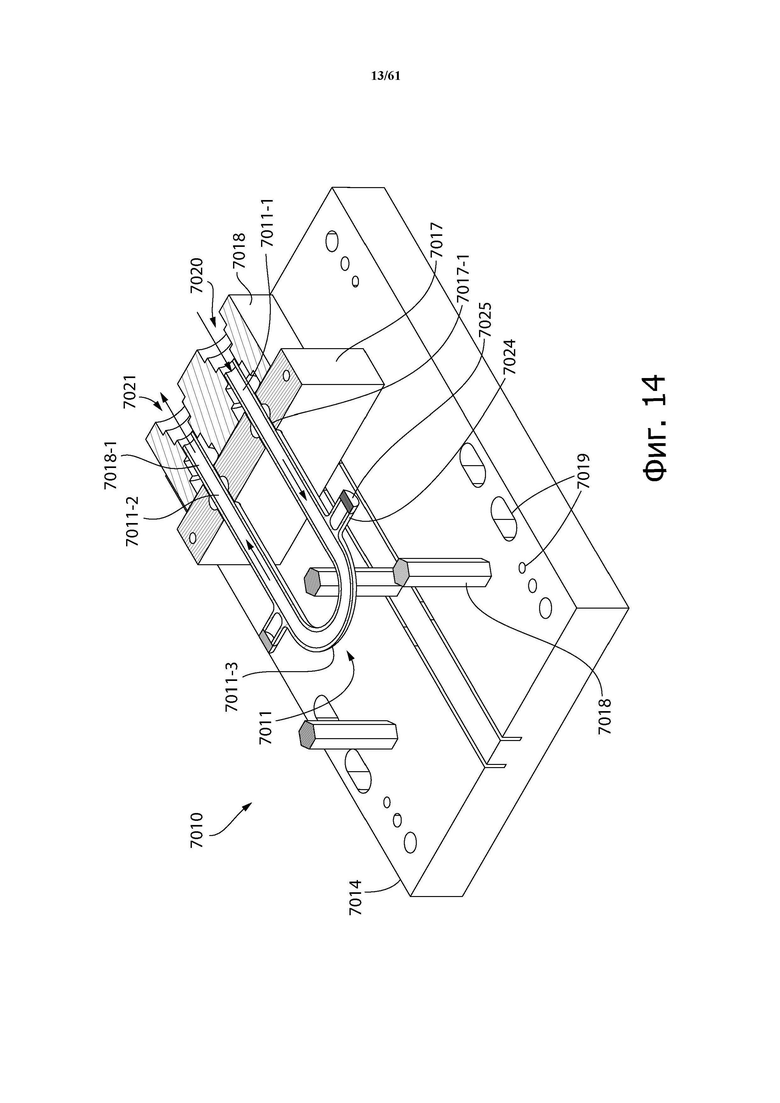

на фиг. 14 - его вид в перспективе в продольном разрезе;

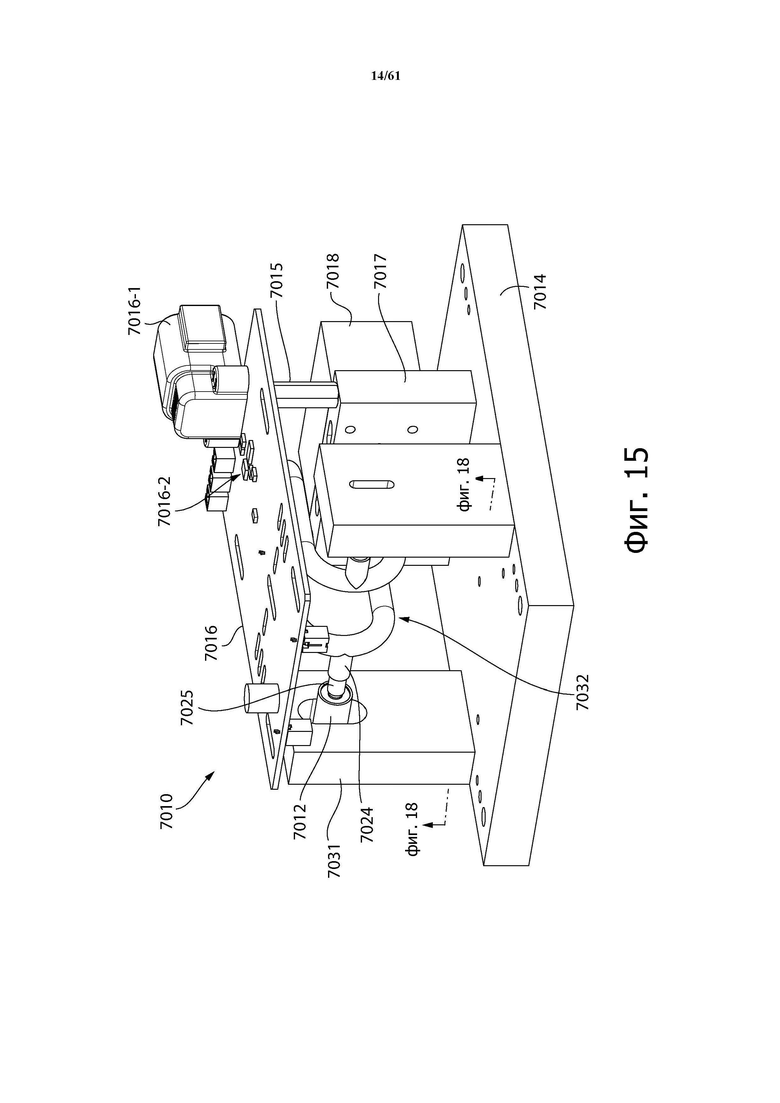

на фиг. 15 - первый вид в перспективе второго варианта выполнения измерителя плотности суспензии, применяемого в системах, показанных на фиг. 3 или 4;

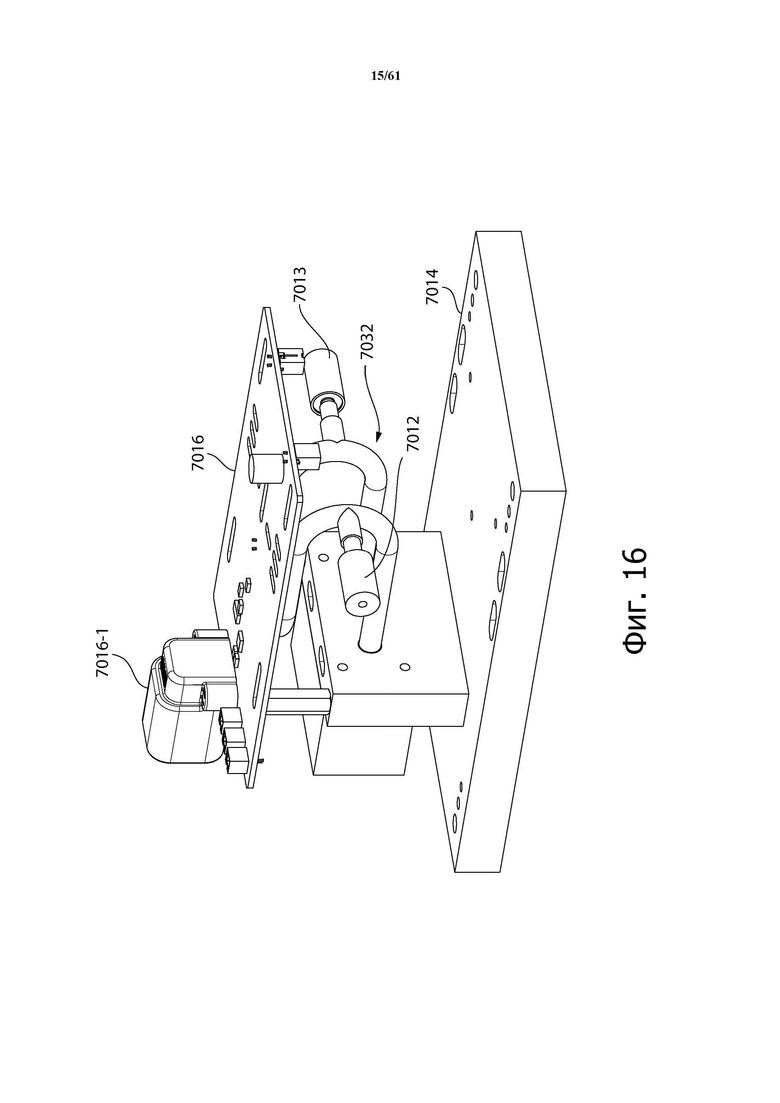

на фиг. 16 - его второй вид в перспективе;

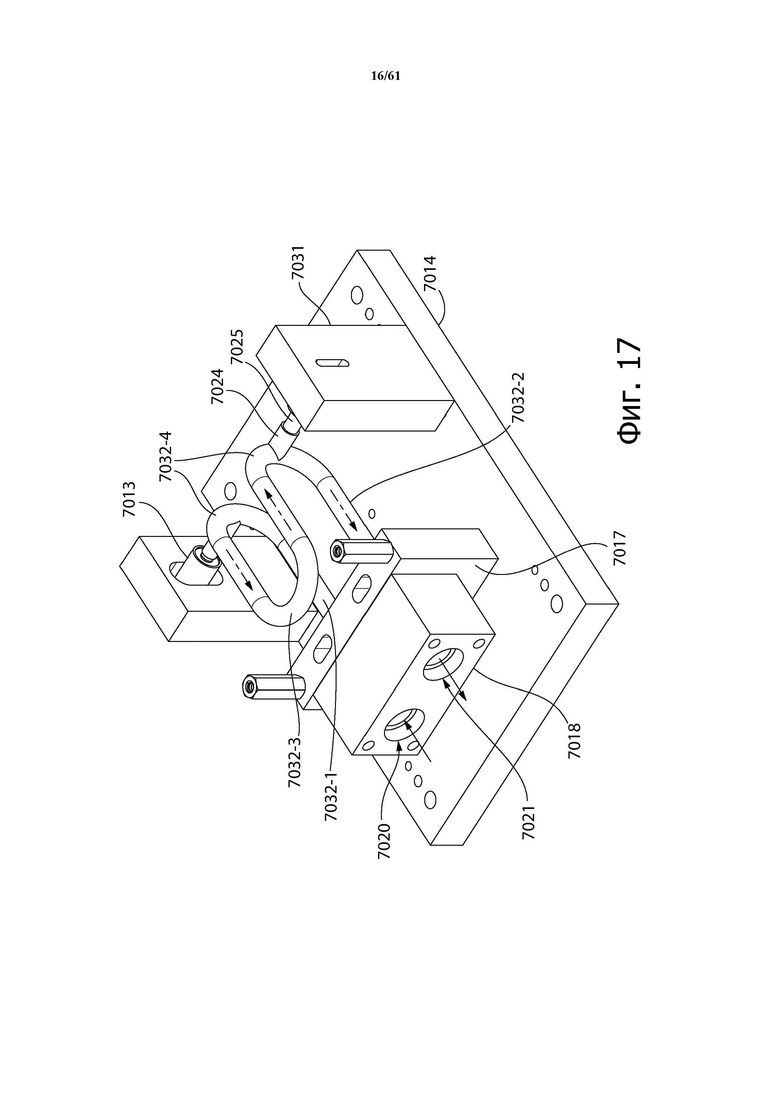

на фиг. 17 - его третий вид в перспективе с отсоединенной периферийной платой системы управления;

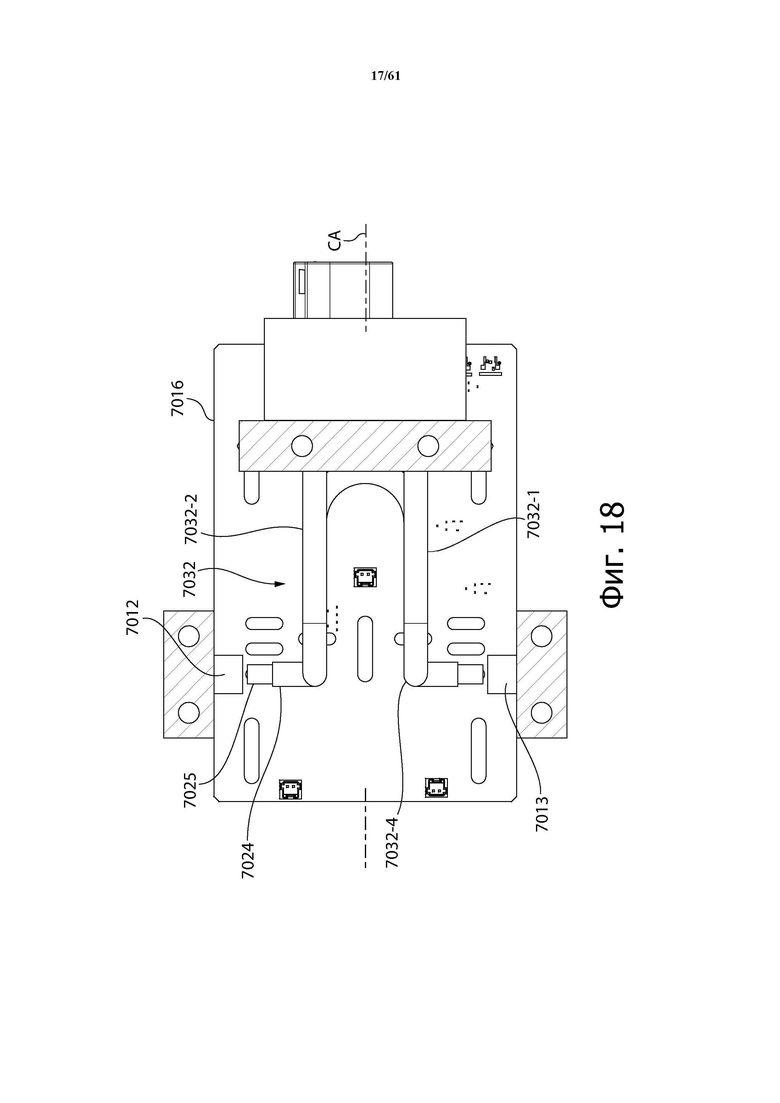

на фиг. 18 - его продольный вид в разрезе;

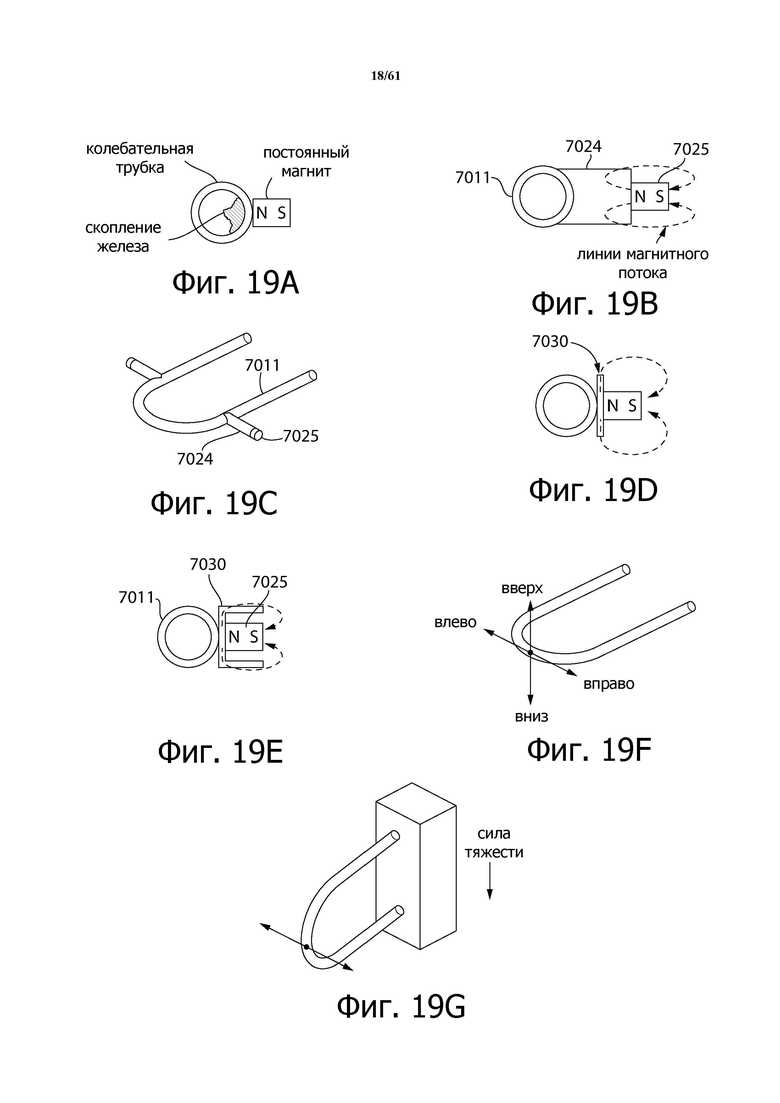

на фиг. 19А - часть колебательной трубки измерителя плотности, иллюстрирующая накопление частиц железа суспензии на внутренней стороне трубки, вызванное магнитным полем постоянного магнита, прикрепленного к трубке;

на фиг. 19B - первый вариант выполнения элемента магнитной изоляции, прикрепленного к колебательной трубке;

на фиг. 19C - второй вариант выполнения элемента магнитной изоляции, прикрепленного к колебательной трубке;

на фиг. 19D - третий вариант выполнения элемента магнитной изоляции, прикрепленного к колебательной трубке;

на фиг. 19E - четвертый вариант выполнения элемента магнитной изоляции, прикрепленного к колебательной трубке;

на фиг. 19F - возможные направленные колебательные движения колебательной трубки;

на фиг. 19G - колебательная трубка, установленная в вертикальном положении;

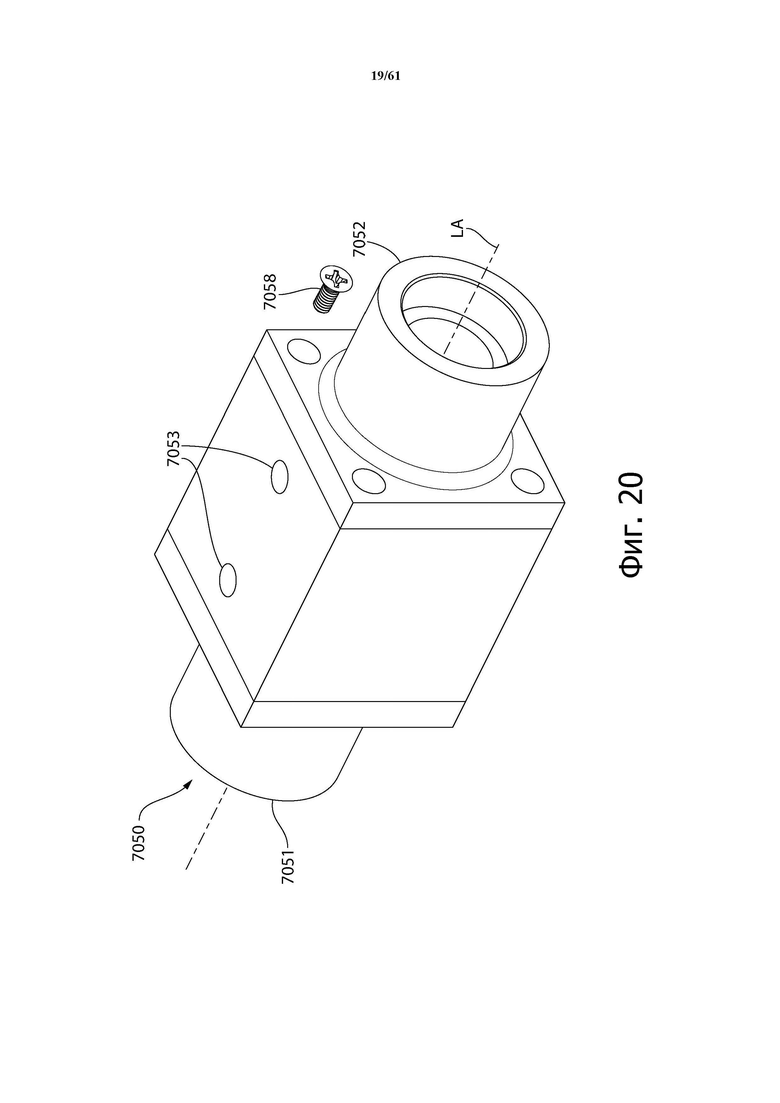

на фиг. 20 - первый вид в перспективе первого варианта выполнения фильтрующего блока тонкой очистки;

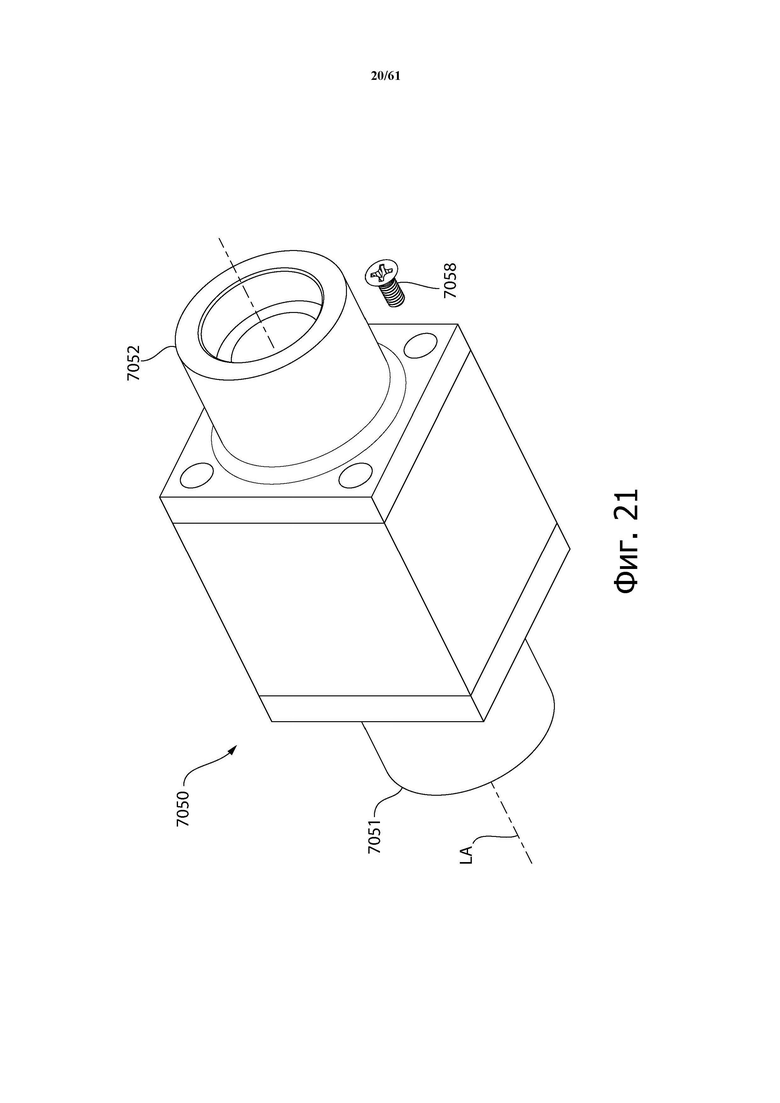

на фиг. 21 - его второй вид в перспективе;

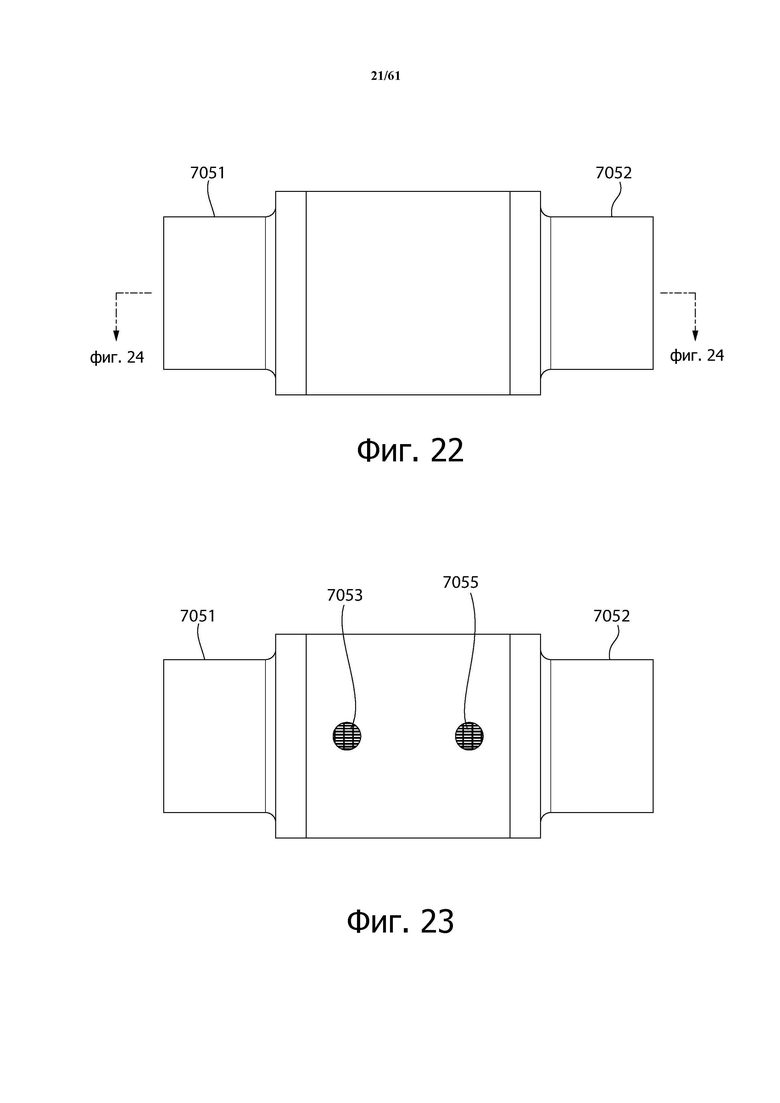

на фиг. 22 - его вид снизу;

на фиг. 23 - его вид сверху;

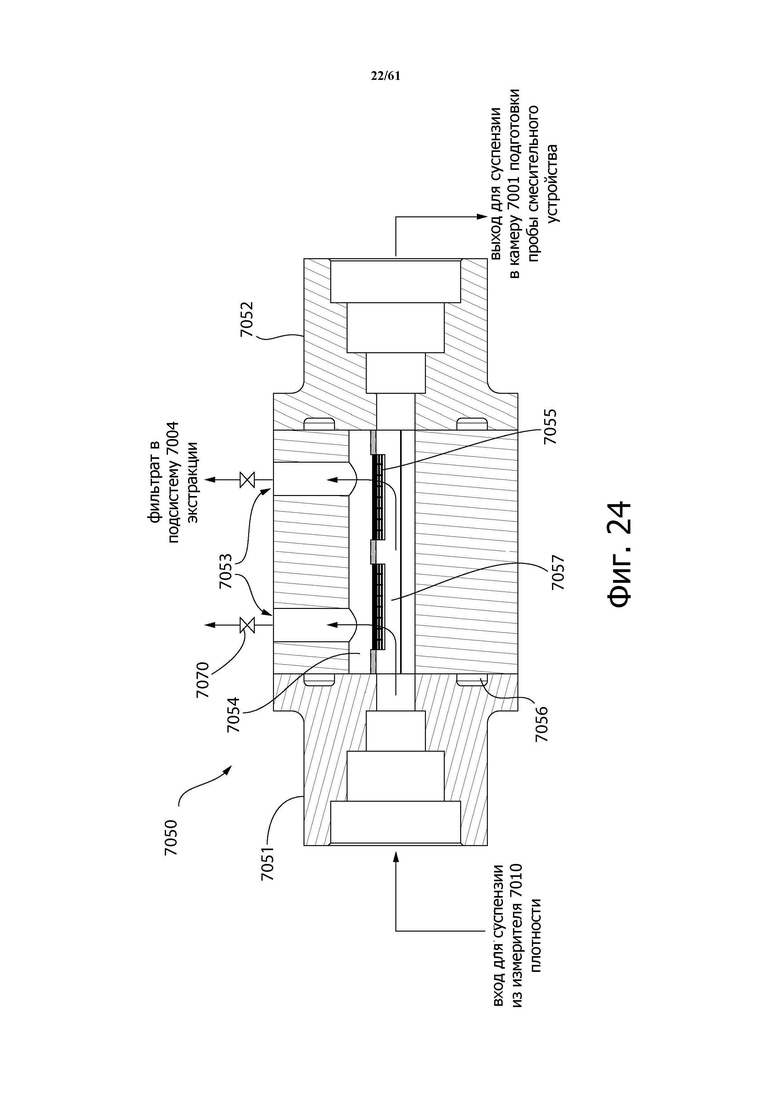

на фиг. 24 - его продольный вид сбоку в разрезе;

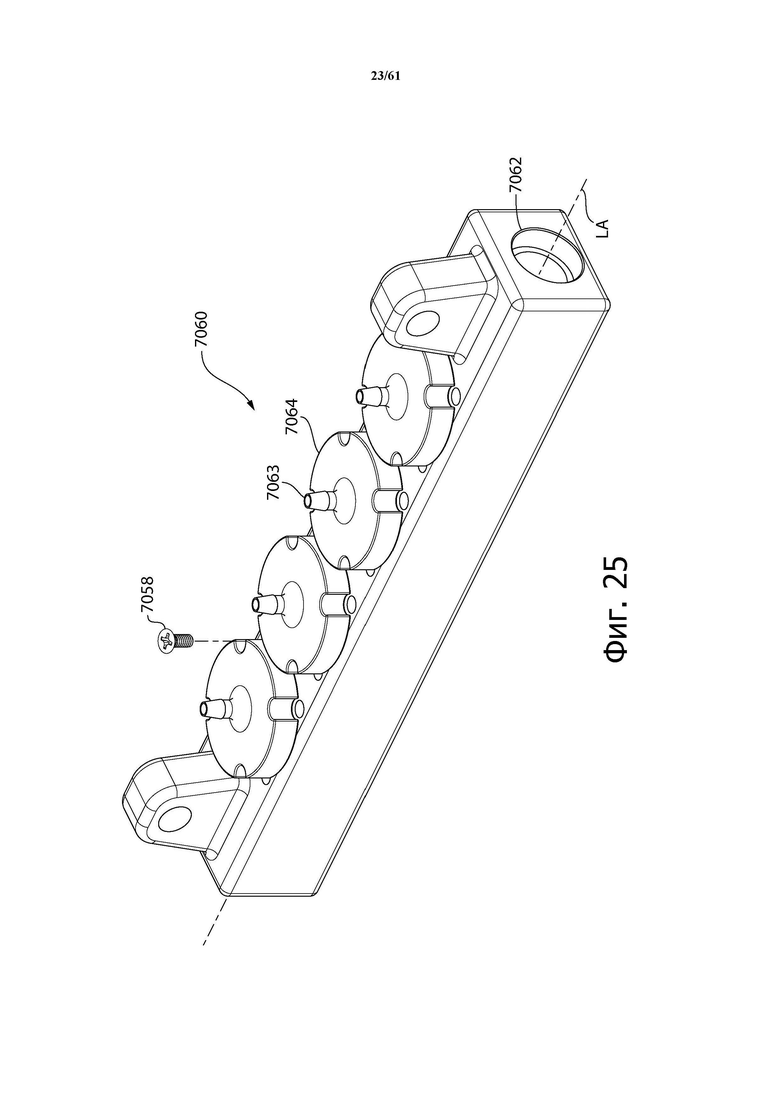

на фиг. 25 - первый вид в перспективе второго варианта выполнения фильтрующего блока тонкой очистки;

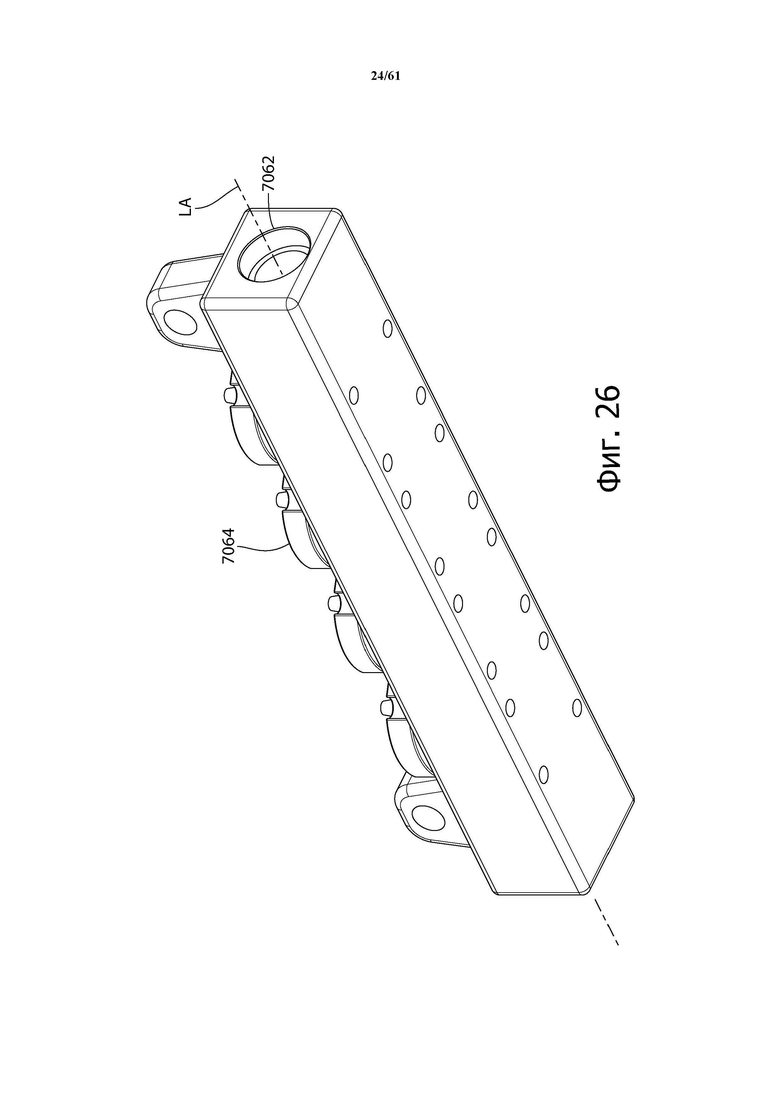

на фиг. 26 - его второй вид в перспективе;

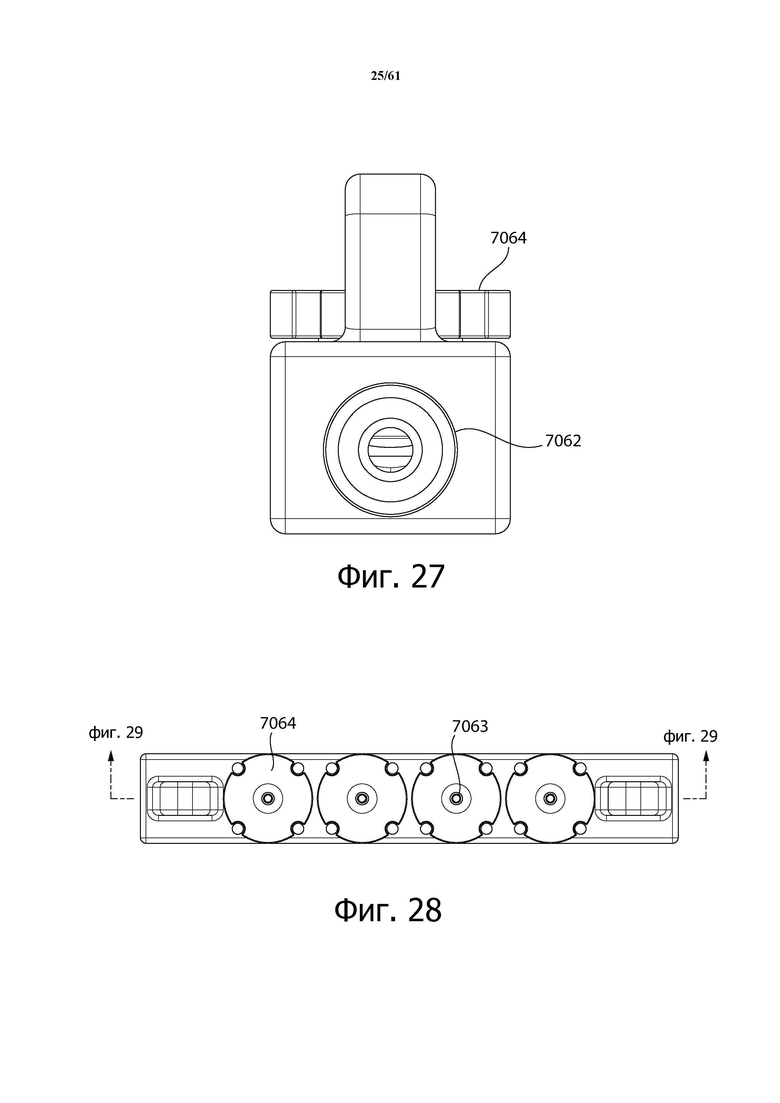

на фиг. 27 - его вид с торца;

на фиг. 28 - его вид сверху;

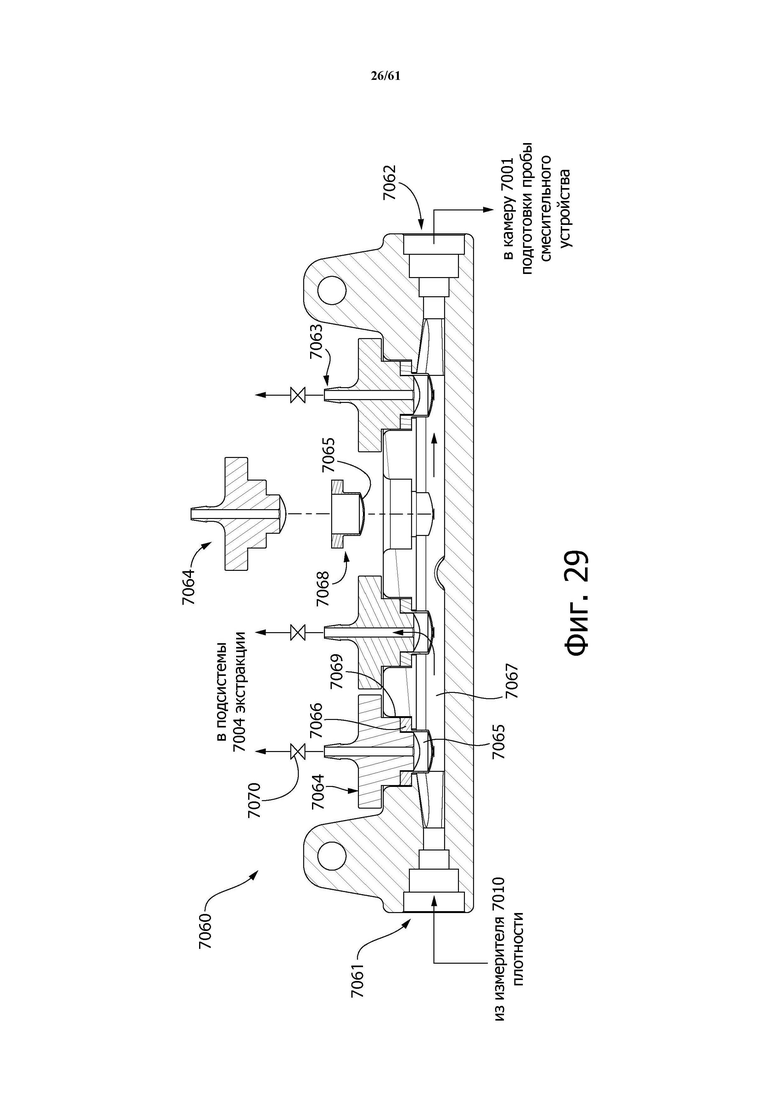

на фиг. 29 - его вид сбоку в разрезе;

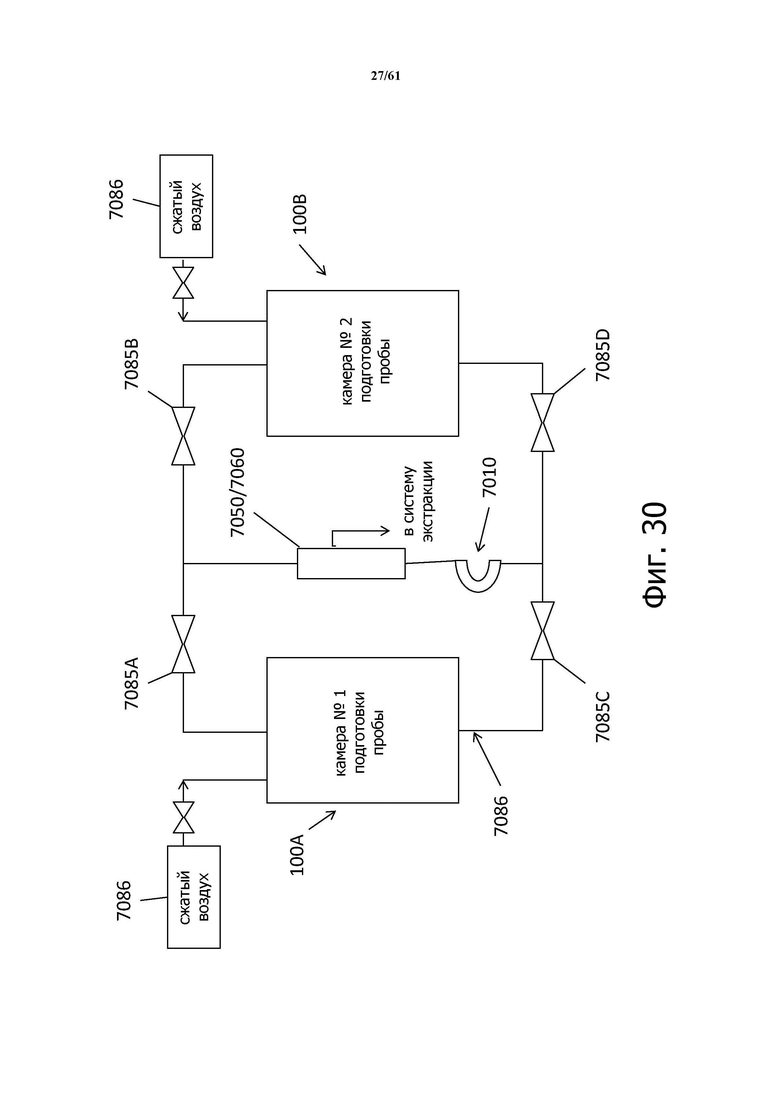

на фиг. 30 - принципиальная схема безнасосной системы для перемешивания суспензии почвы с использованием сжатого воздуха;

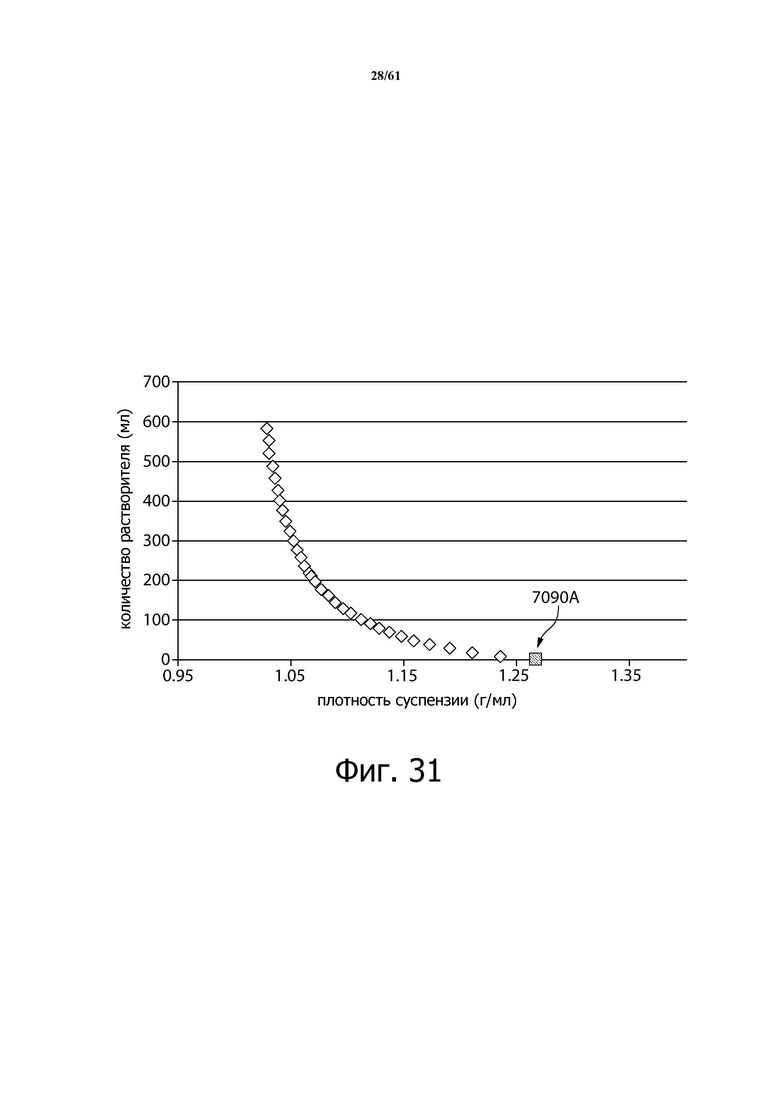

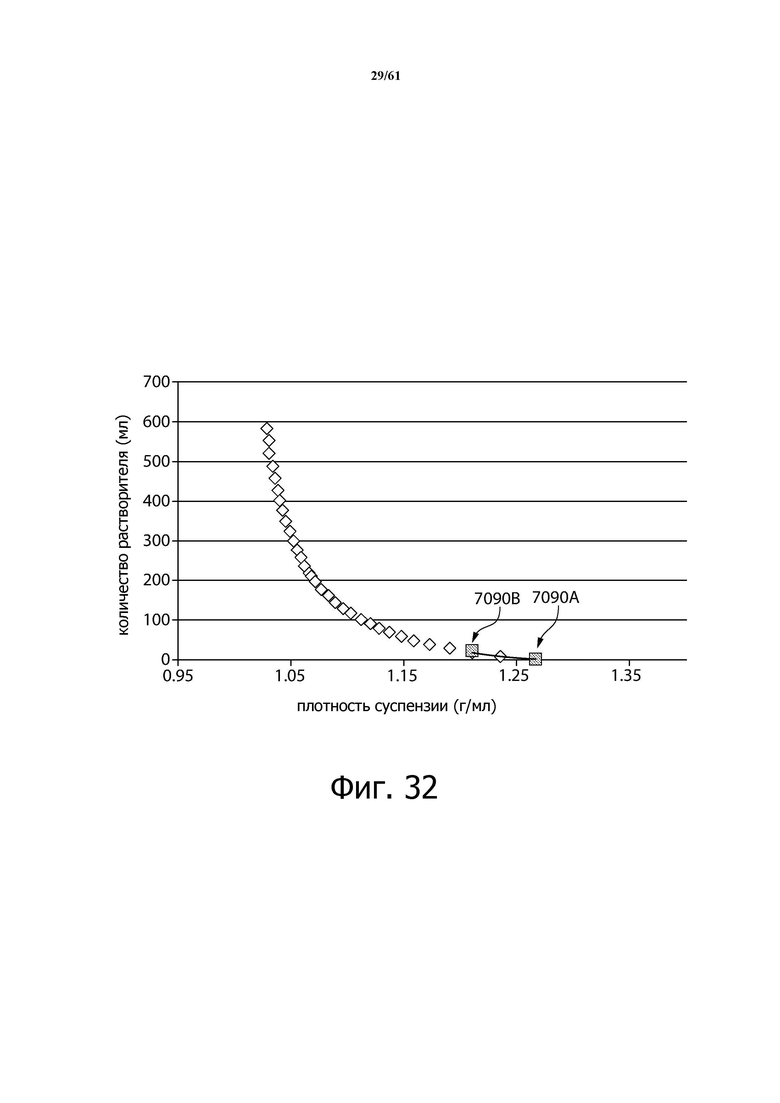

на фиг. 31 - первый график, показывающий зависимость количества разбавителя (например, воды), добавляемого в суспензию, от плотности суспензии;

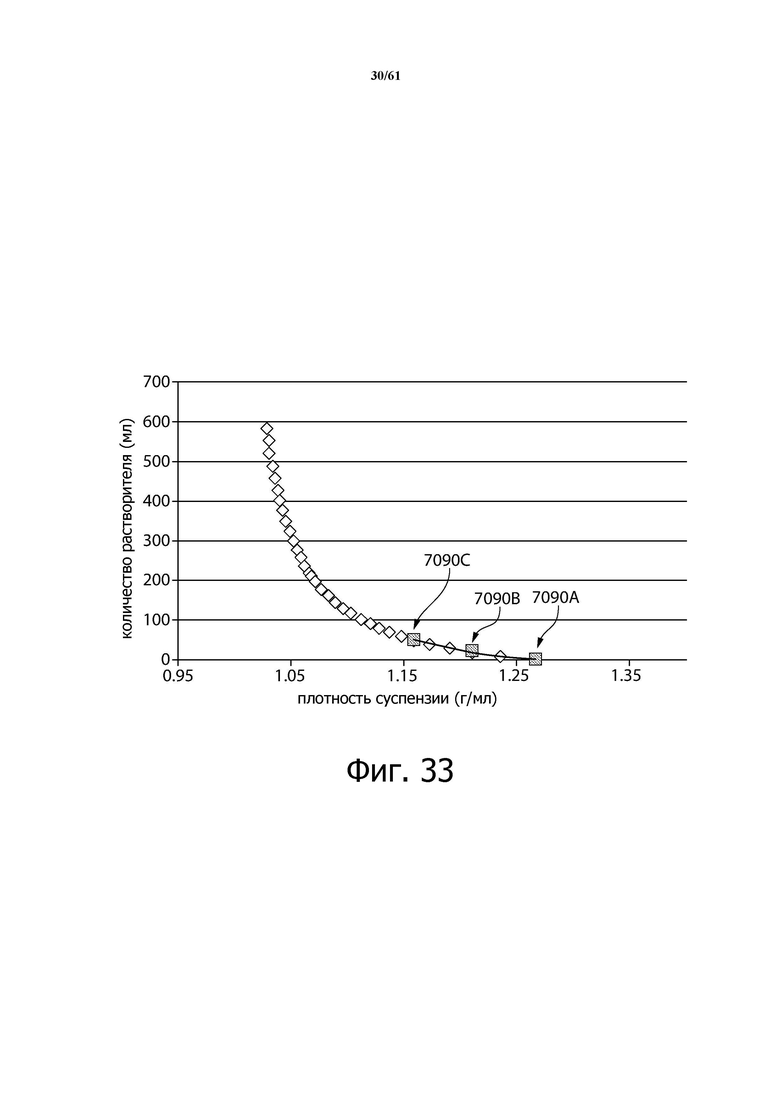

на фиг. 32 - второй такой график;

на фиг. 33 - третий такой график;

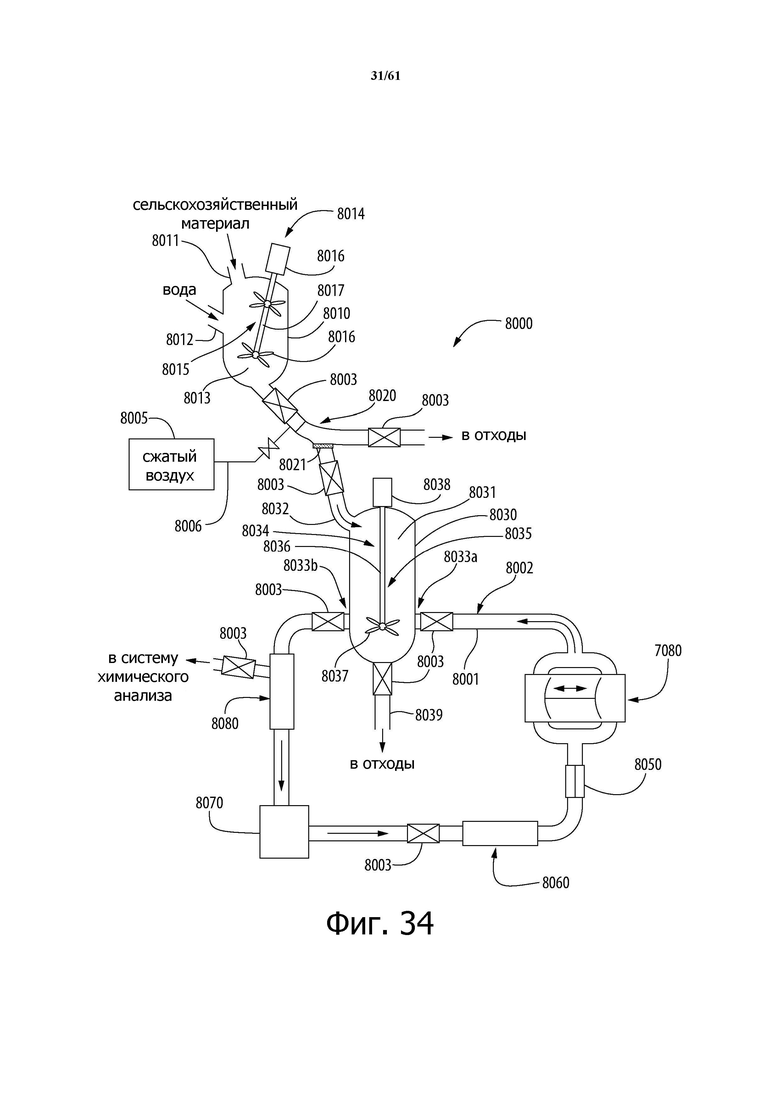

на фиг. 34 - принципиальная схема оборудования и блок-схема альтернативного варианта выполнения системы подготовки сельскохозяйственной суспензии в соответствии с системой анализа сельскохозяйственных проб;

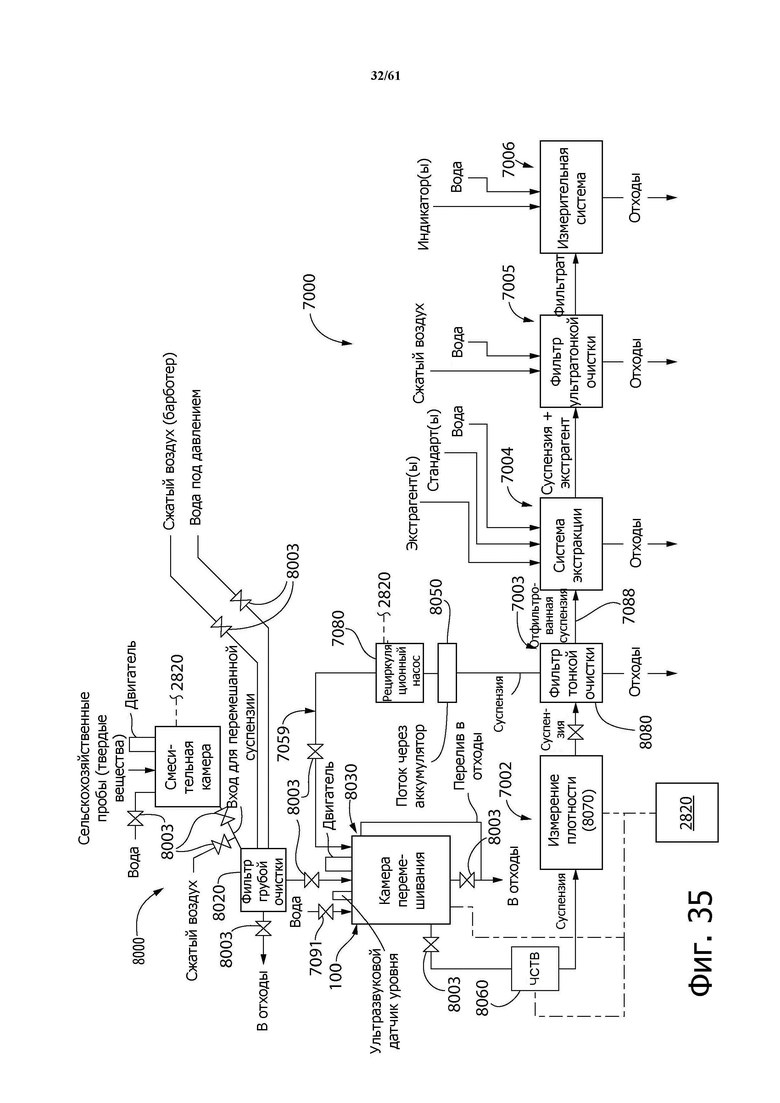

на фиг. 35 - принципиальная блок-схема системы анализа сельскохозяйственных проб, включающей в себя систему подготовки суспензии, показанную на фиг. 34;

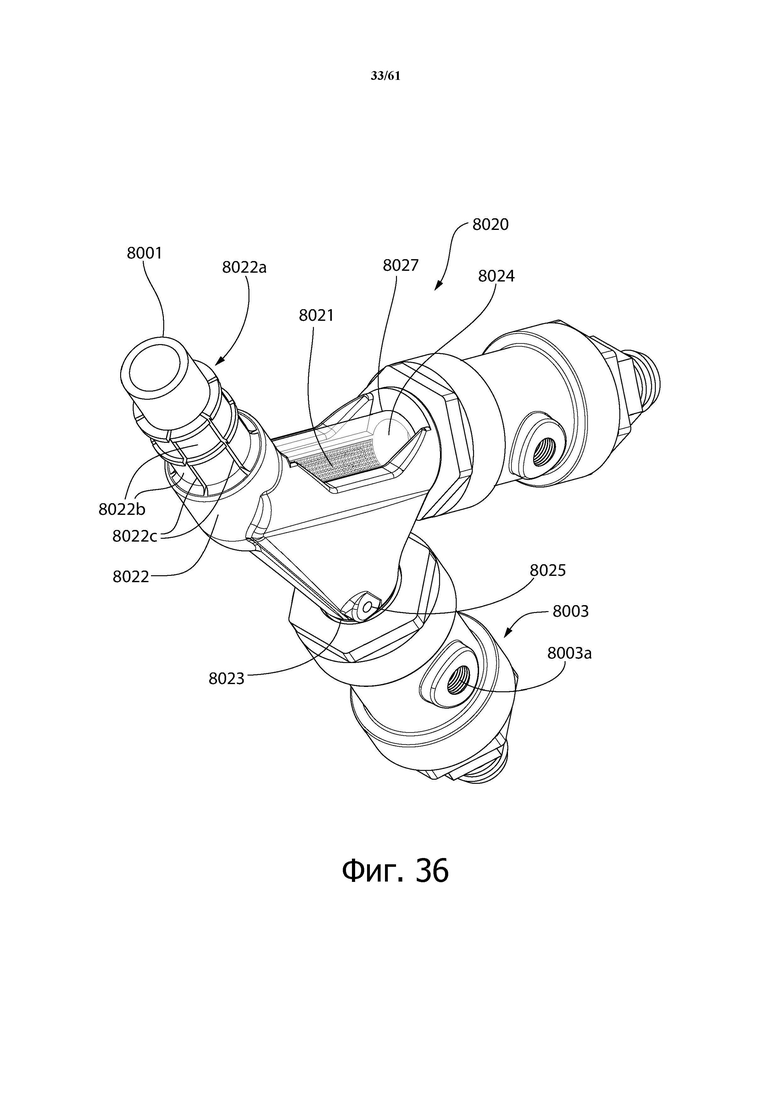

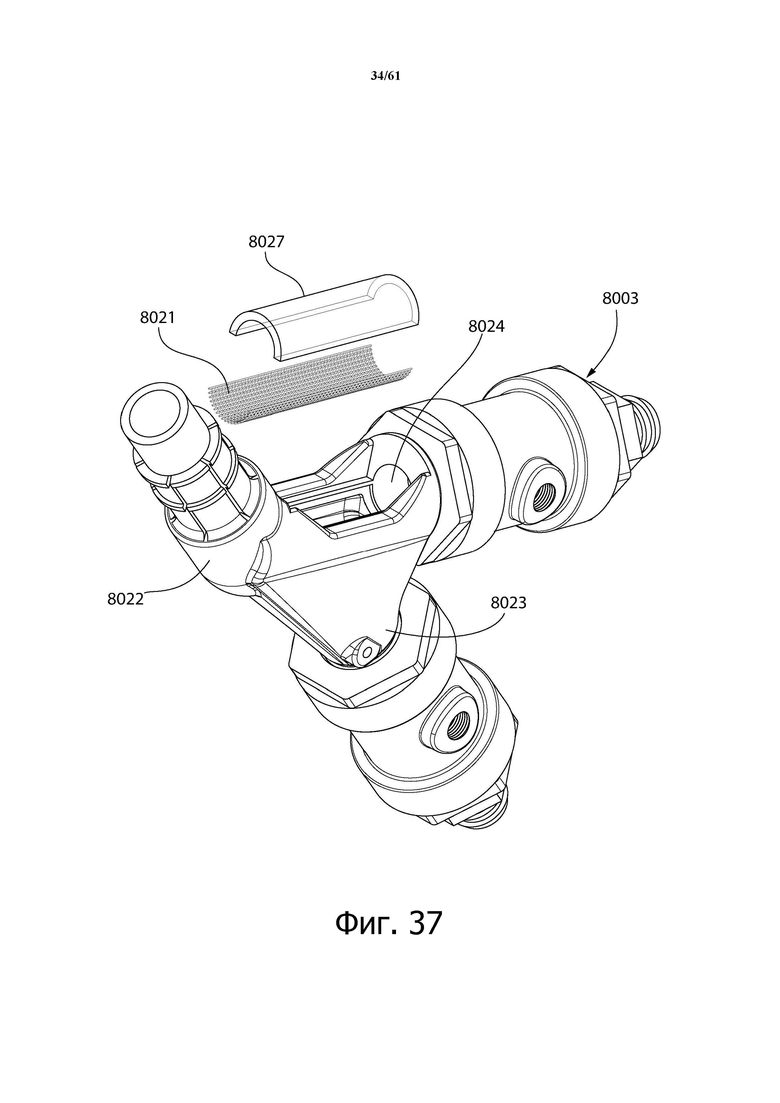

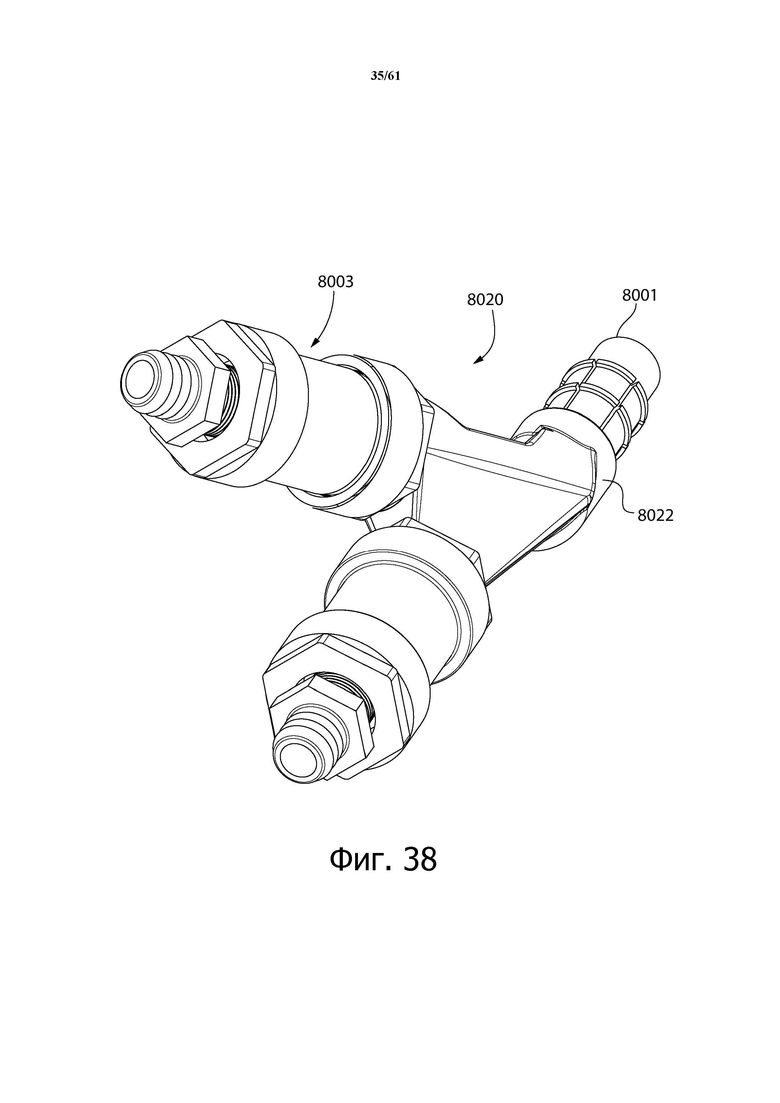

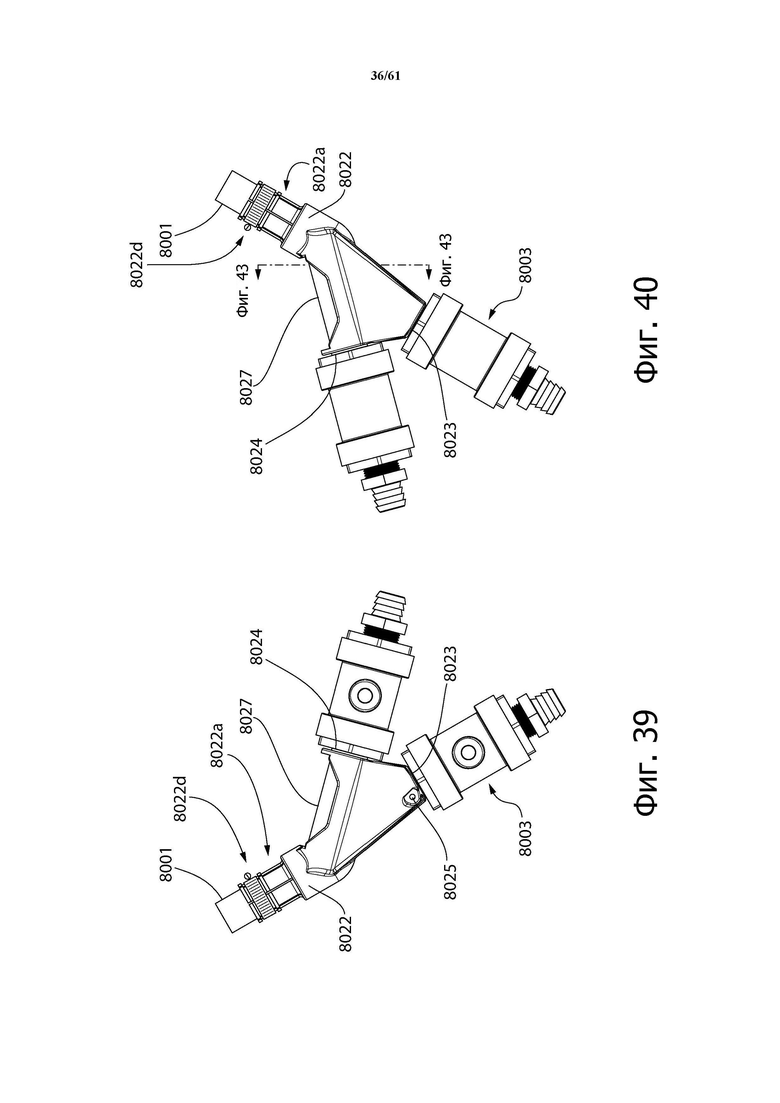

на фиг. 36 - вид в перспективе сверху фильтрующего блока грубой очистки системы подготовки сельскохозяйственной суспензии;

на фиг. 37 - его вид в разобранном состоянии;

на фиг. 38 - его вид в перспективе снизу;

на фиг. 39 - его первый вид сбоку;

на фиг. 40 - его второй вид сбоку;

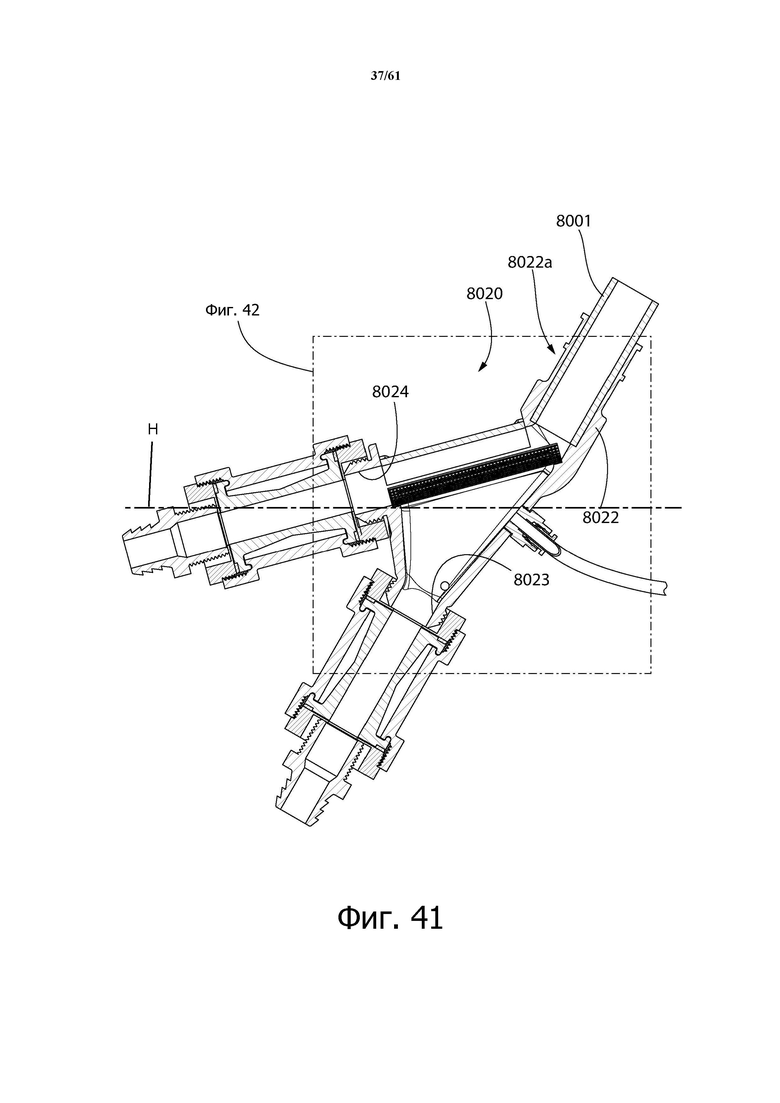

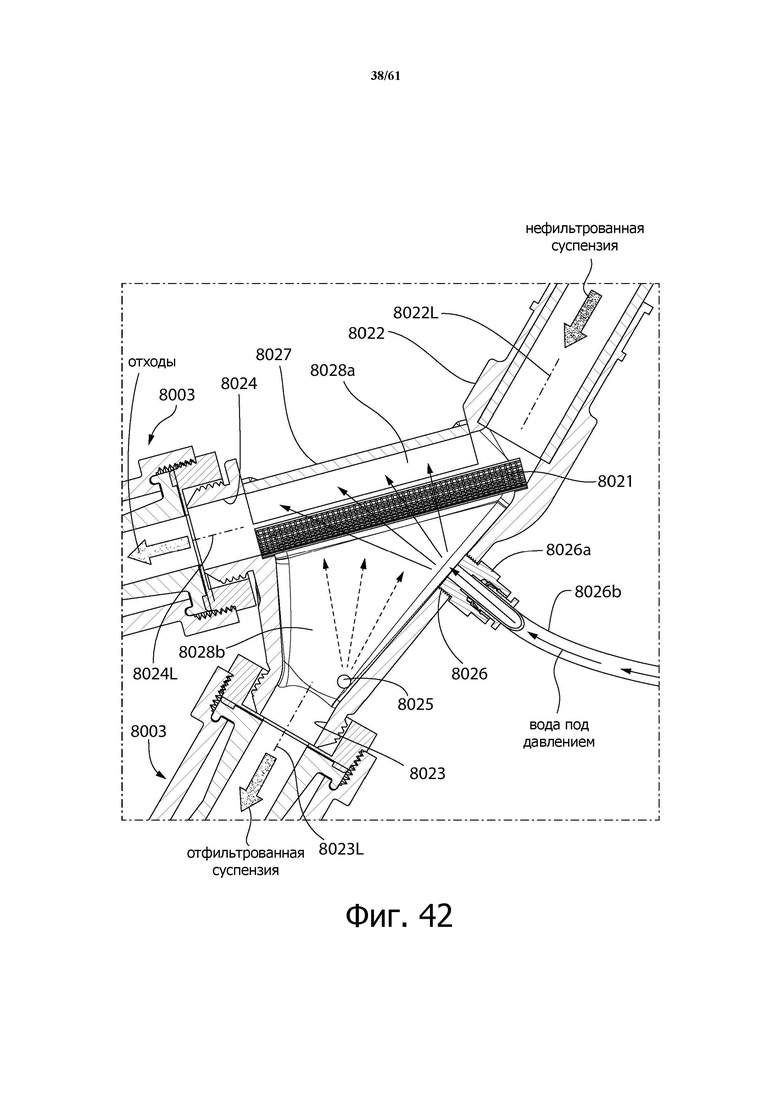

на фиг. 41 - его продольный вид в разрезе;

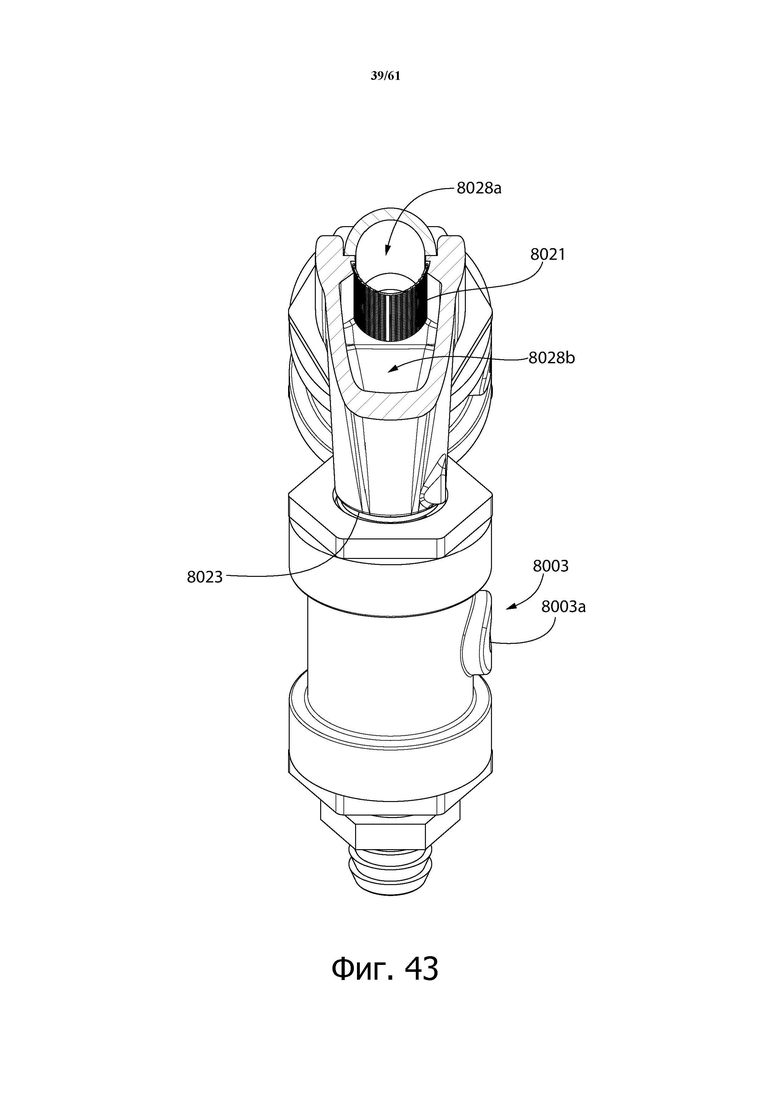

на фиг. 42 - увеличенный фрагмент, обозначенный на фиг. 41;

на фиг. 43 - вид в поперечном разрезе фильтрующего блока грубой очистки;

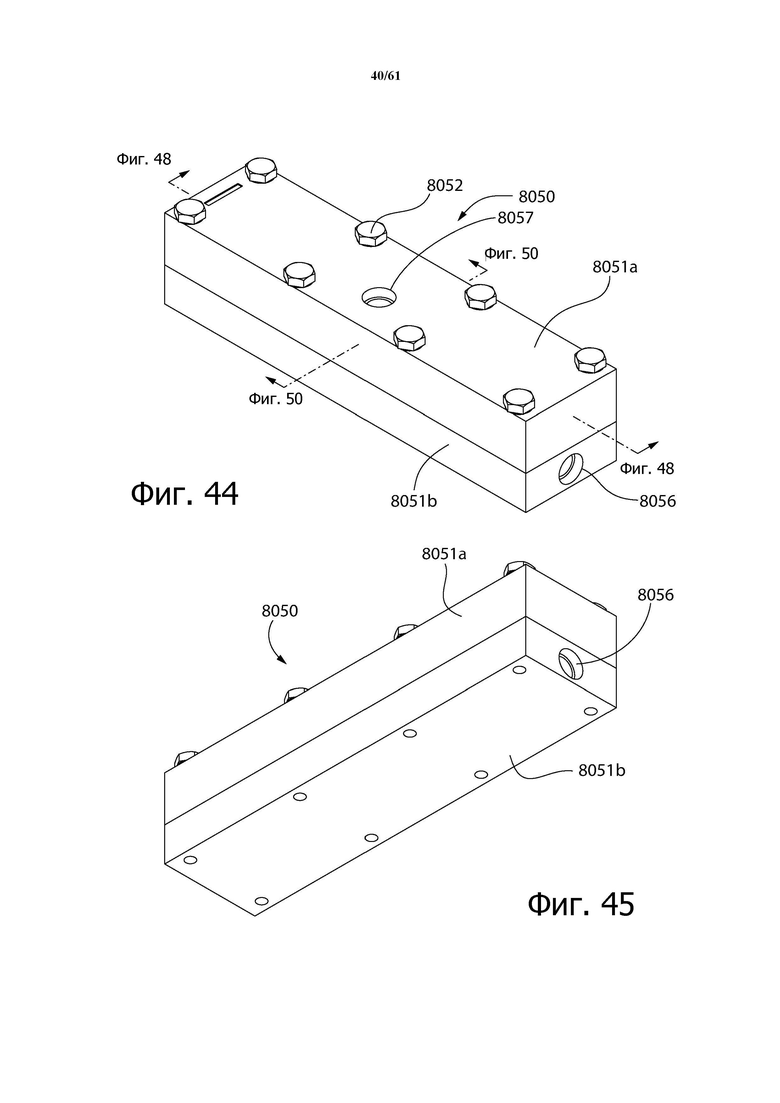

на фиг. 44 - вид в перспективе сверху аккумулятора системы подготовки сельскохозяйственной суспензии;

на фиг. 45 - его вид в перспективе снизу;

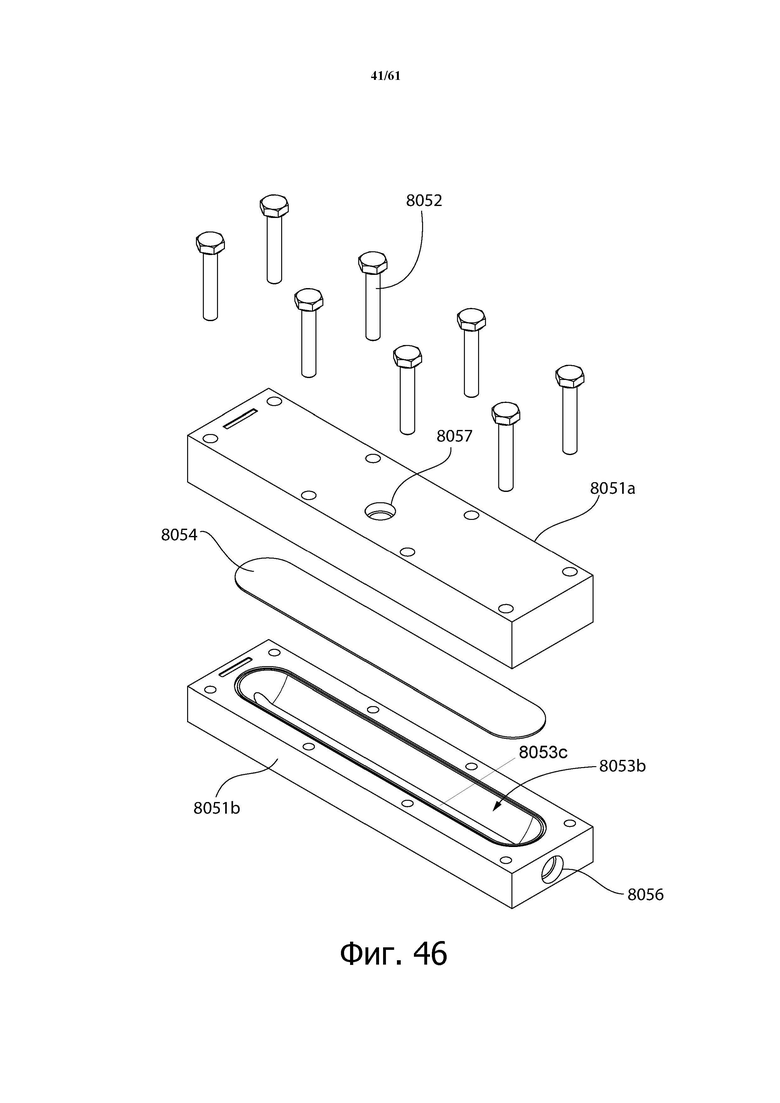

на фиг. 46 - его вид в перспективе сверху в разобранном состоянии;

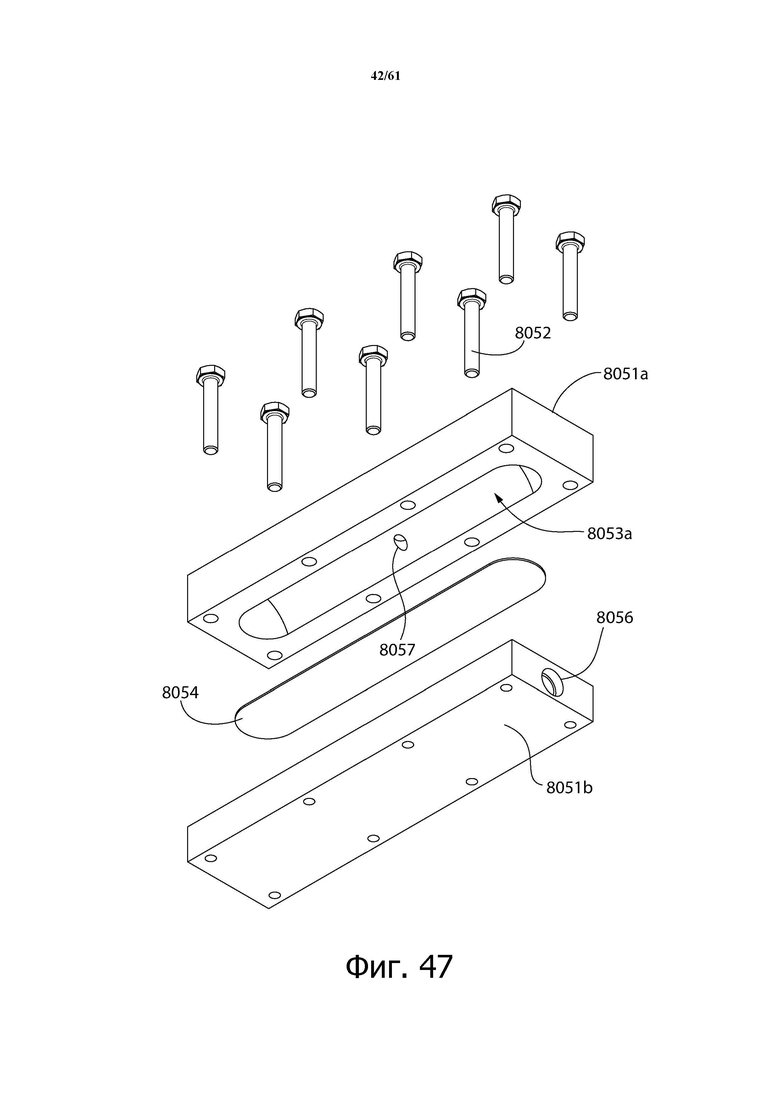

на фиг. 47 - его вид в перспективе снизу в разобранном состоянии;

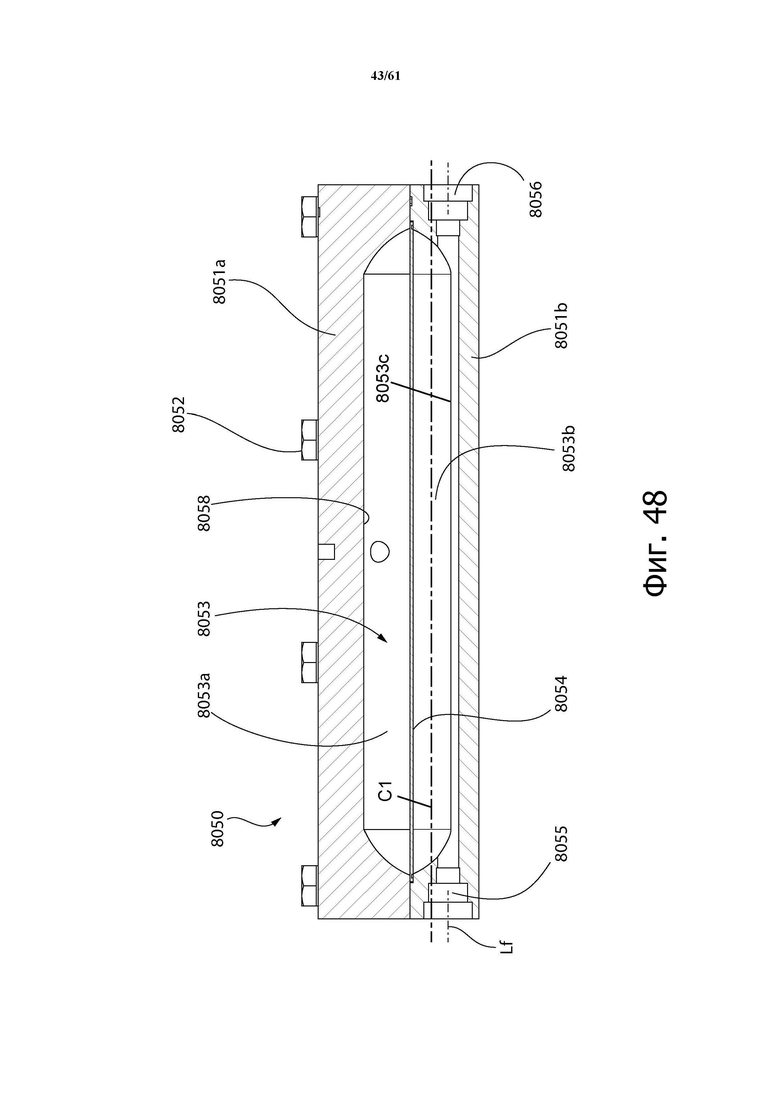

на фиг. 48 - его продольный вид в разрезе;

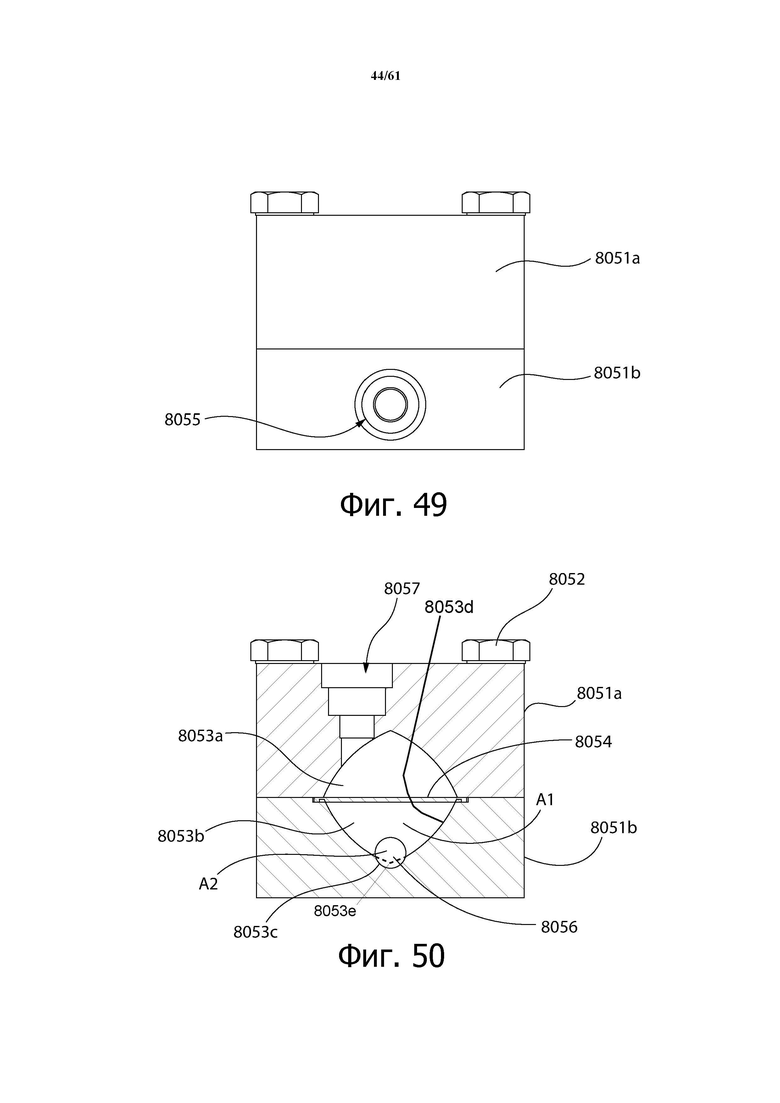

на фиг. 49 - вид с впускного торца аккумулятора;

на фиг. 50 - его вид в поперечном разрезе;

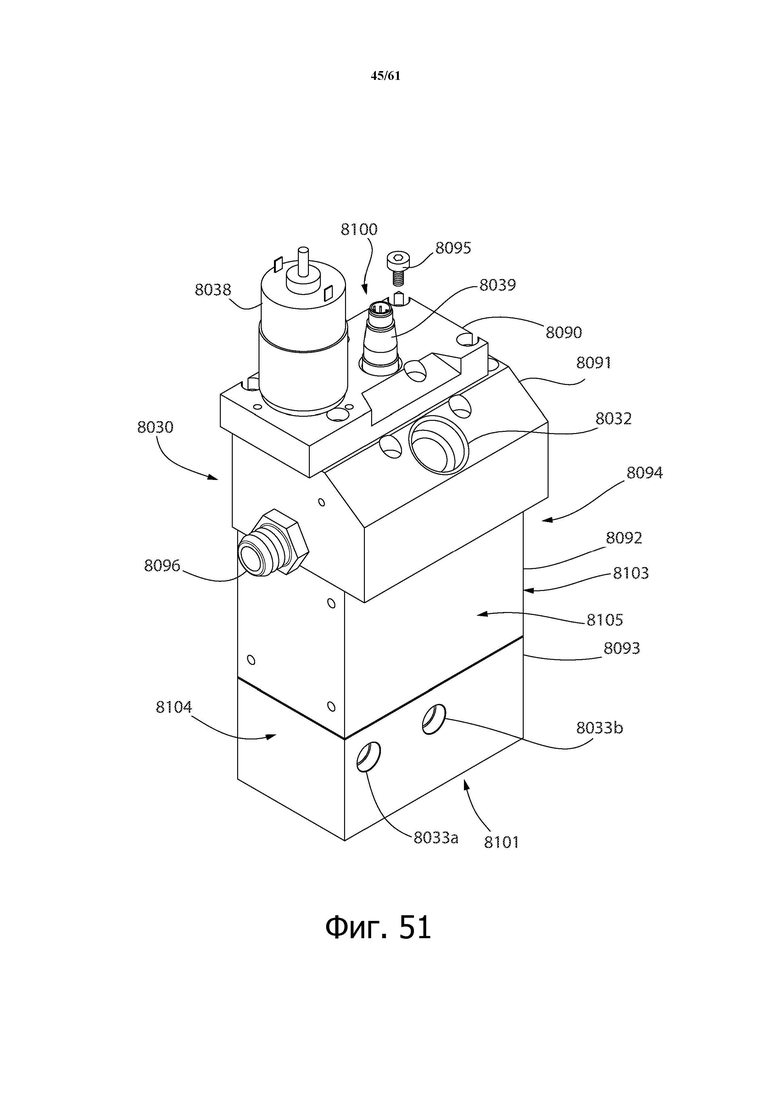

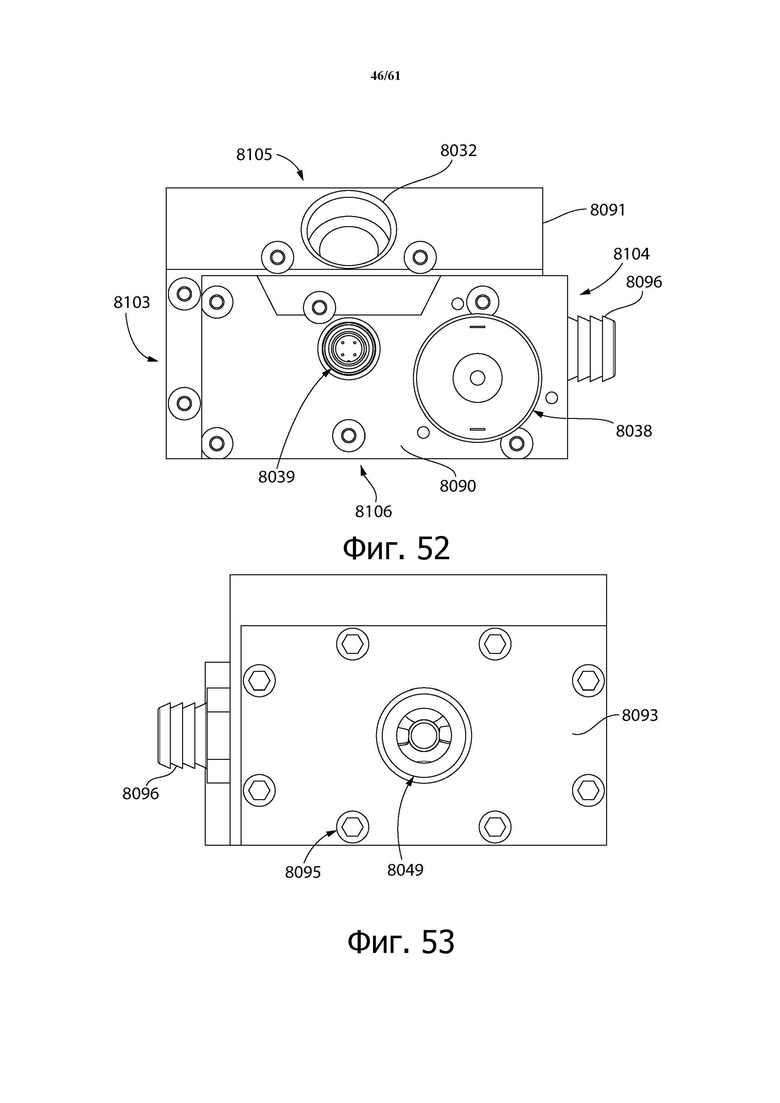

на фиг. 51 - вид в перспективе сверху устройства перемешивания системы подготовки сельскохозяйственной суспензии;

на фиг. 52 - его вид сверху;

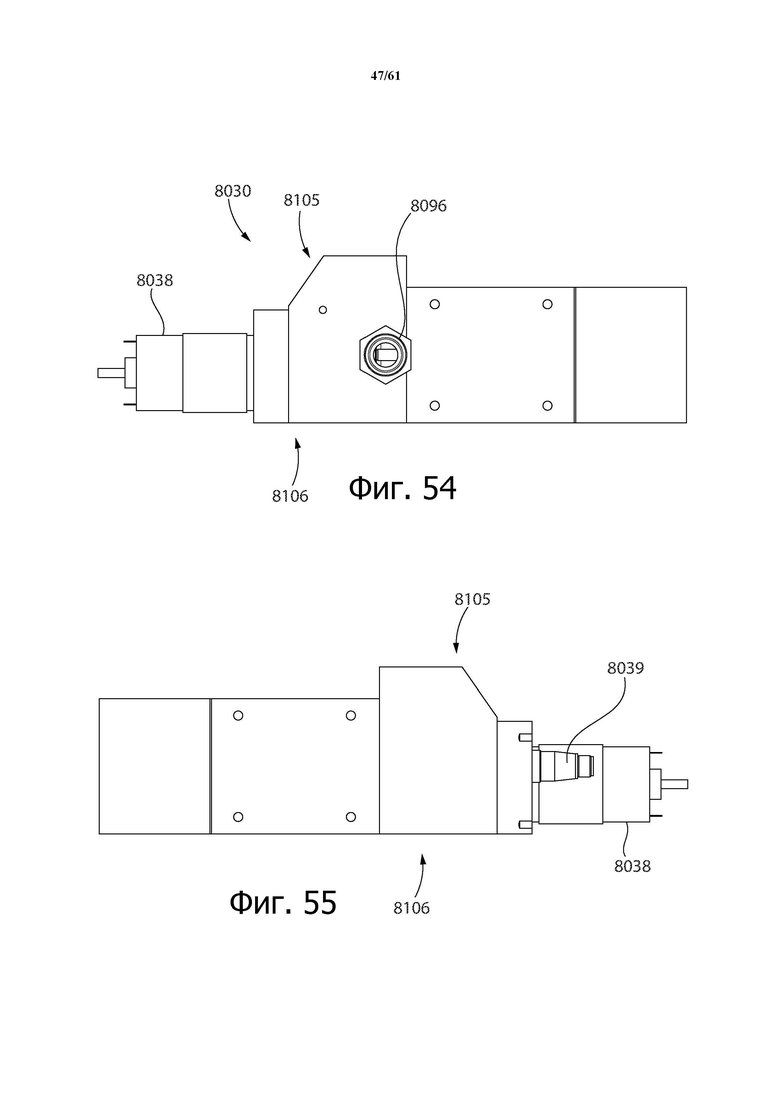

на фиг. 53 - его вид снизу;

на фиг. 54 - его вид слева;

на фиг. 55 - его вид справа;

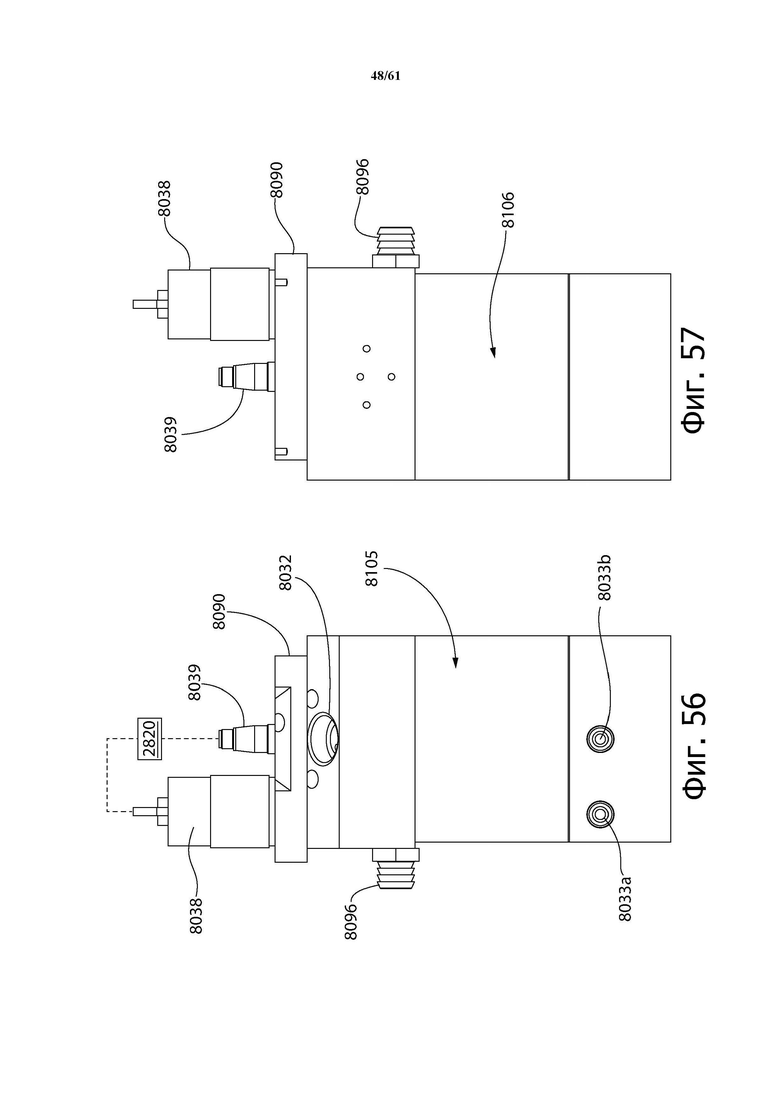

на фиг. 56 - его вид спереди;

на фиг. 57 - его вид сзади;

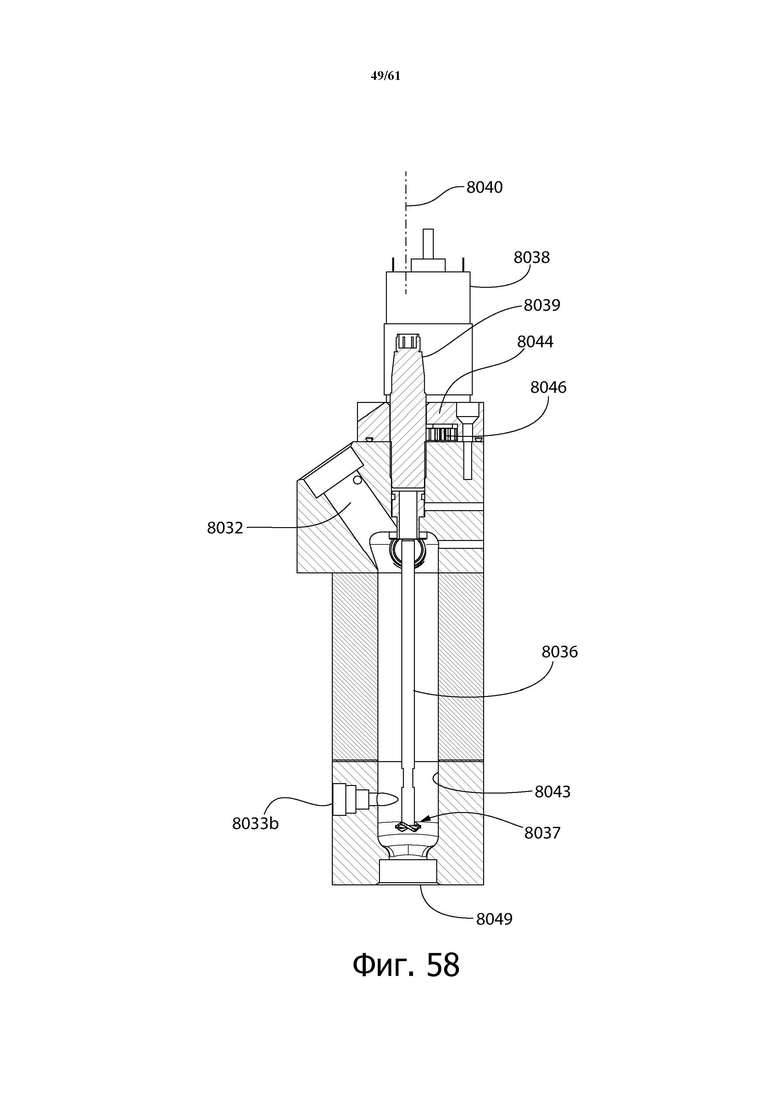

на фиг. 58 - его вид сбоку в продольном разрезе;

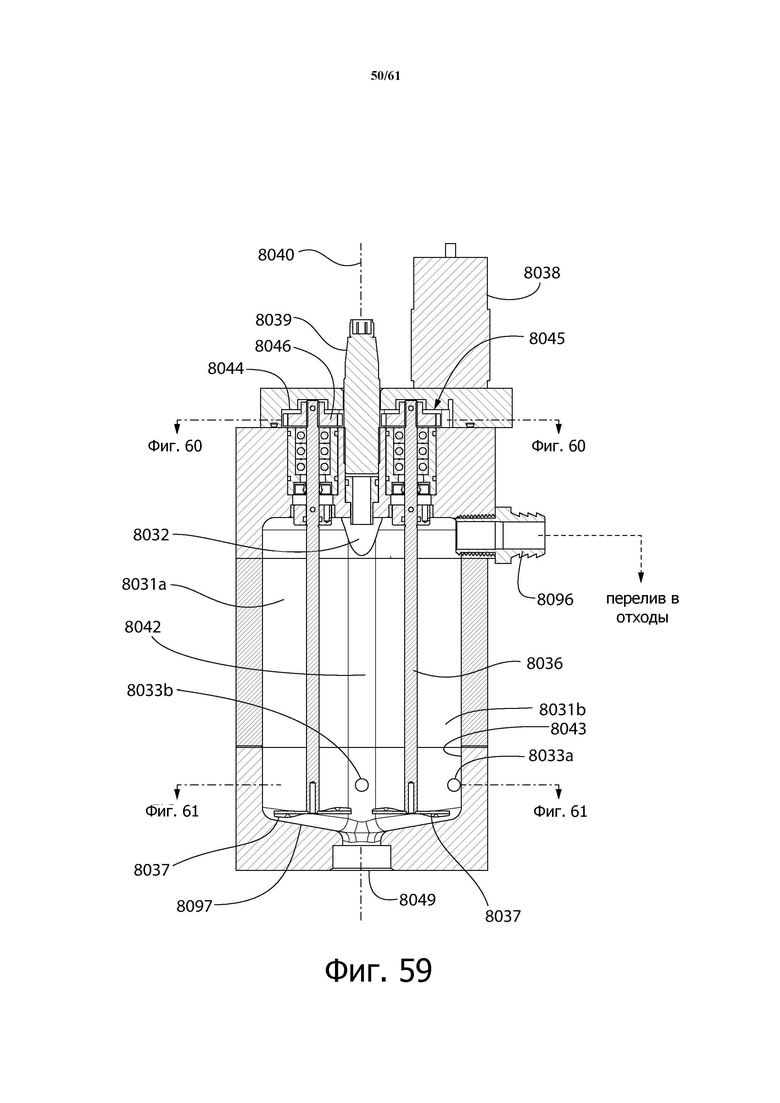

на фиг. 59 - его вид спереди в продольном разрезе;

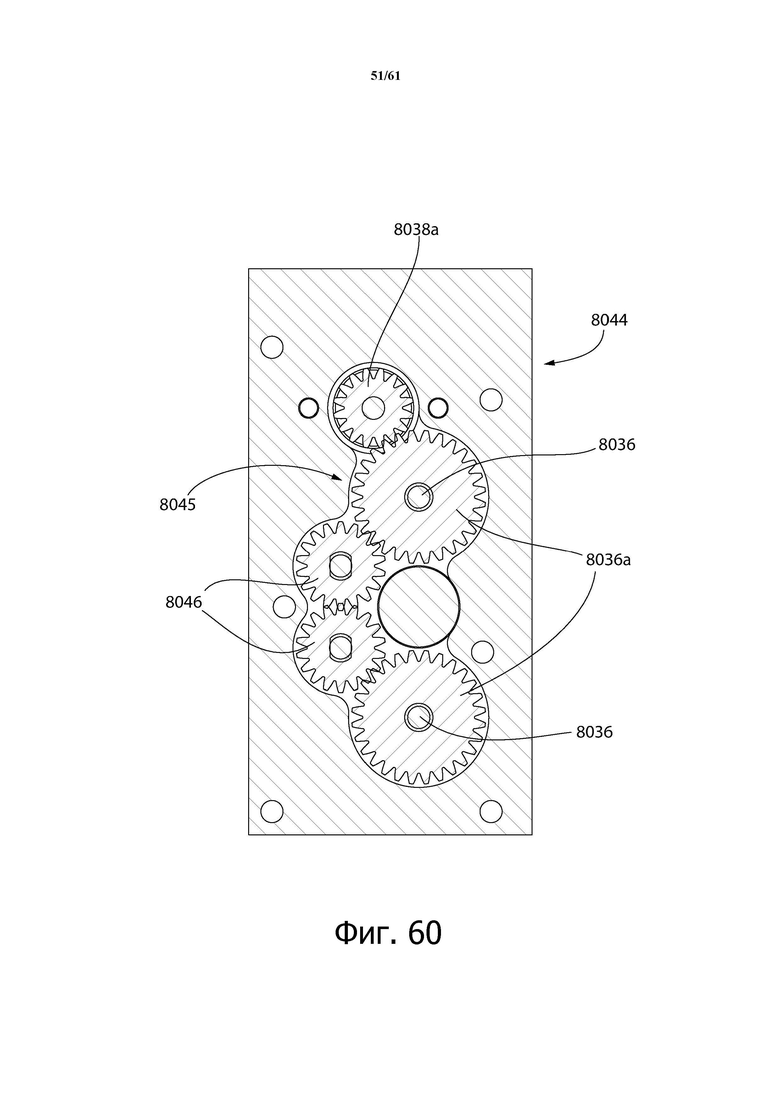

на фиг. 60 - его вид сверху в поперечном разрезе, показывающий приводную зубчатую передачу;

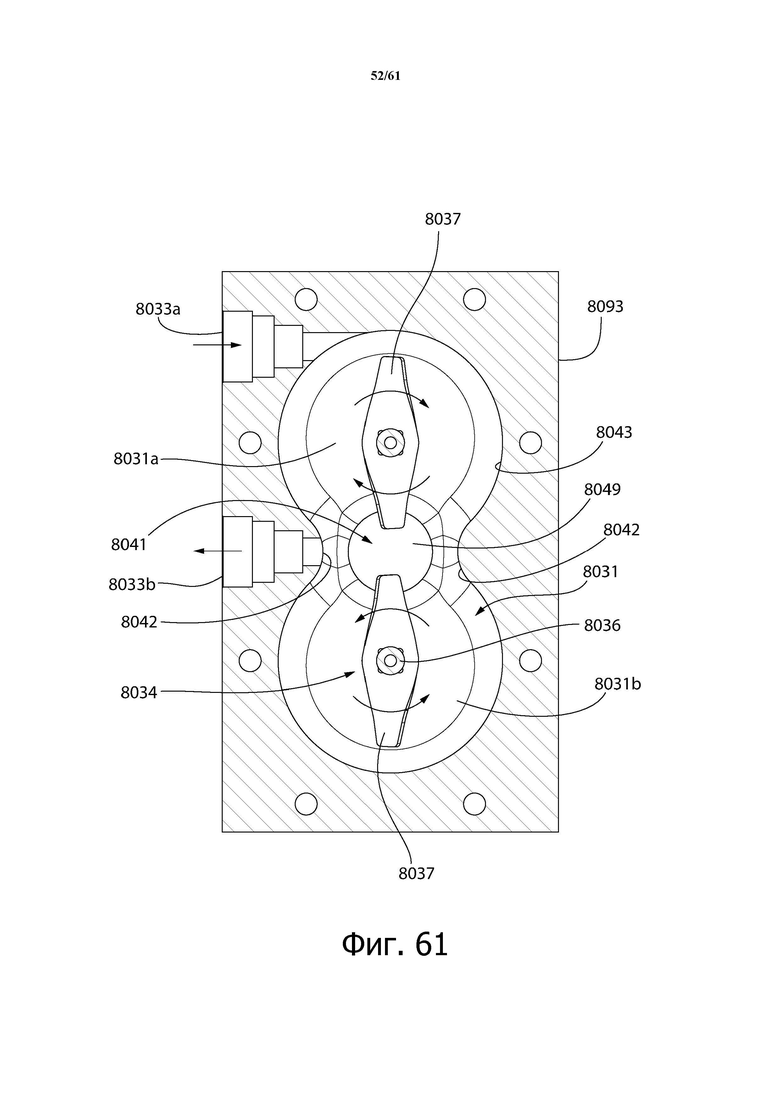

на фиг. 61 - вид снизу в поперечном разрезе, показывающий лопастной узел;

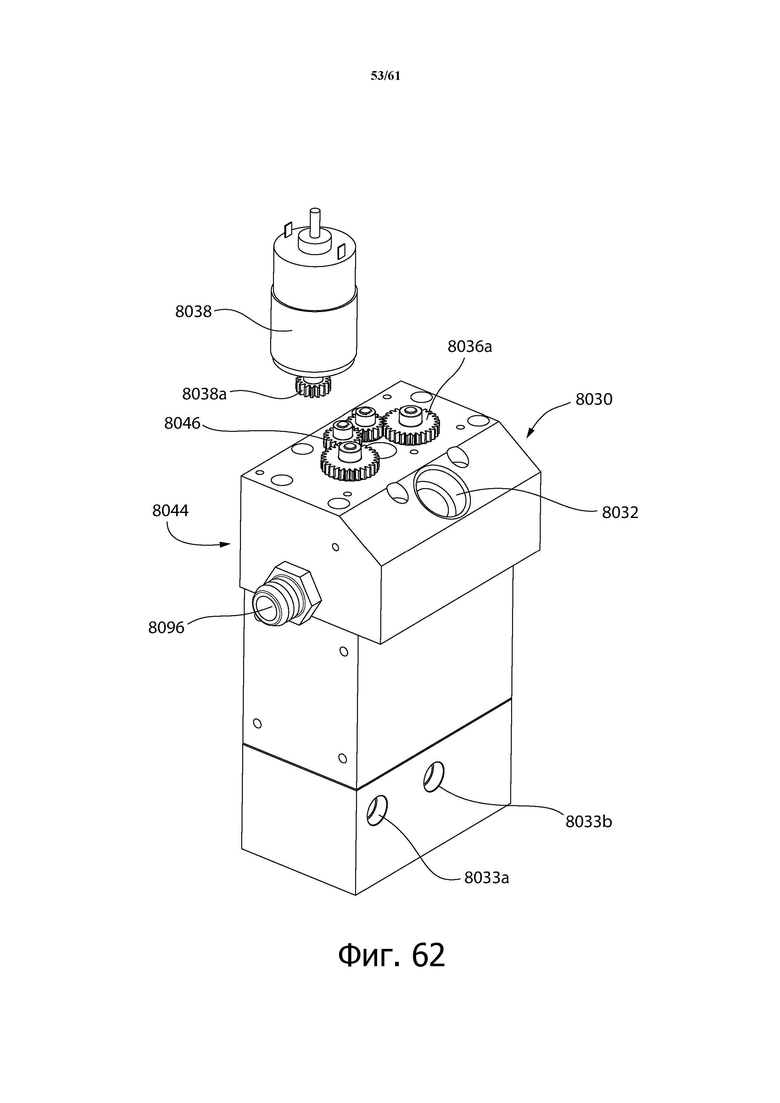

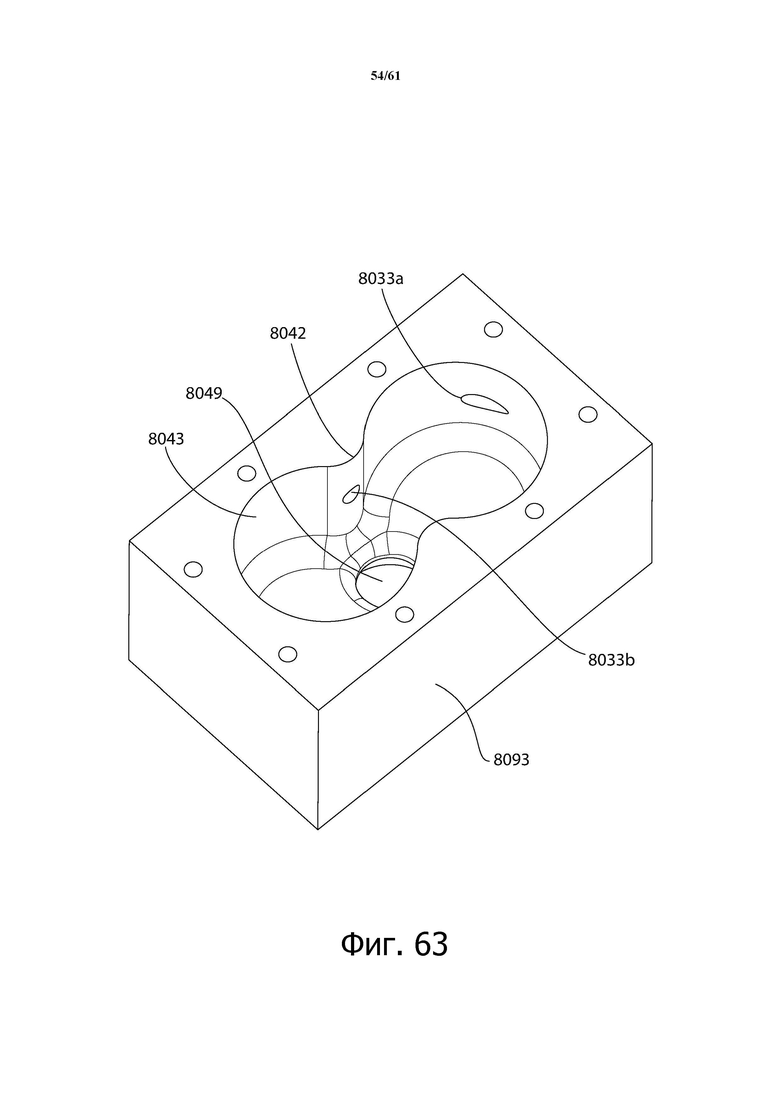

на фиг. 62 - его вид сверху в перспективе в разобранном состоянии, показывающий отделенный двигатель и части приводной зубчатой передачи;

на фиг. 63 - вид в перспективе нижней секции устройства перемешивания;

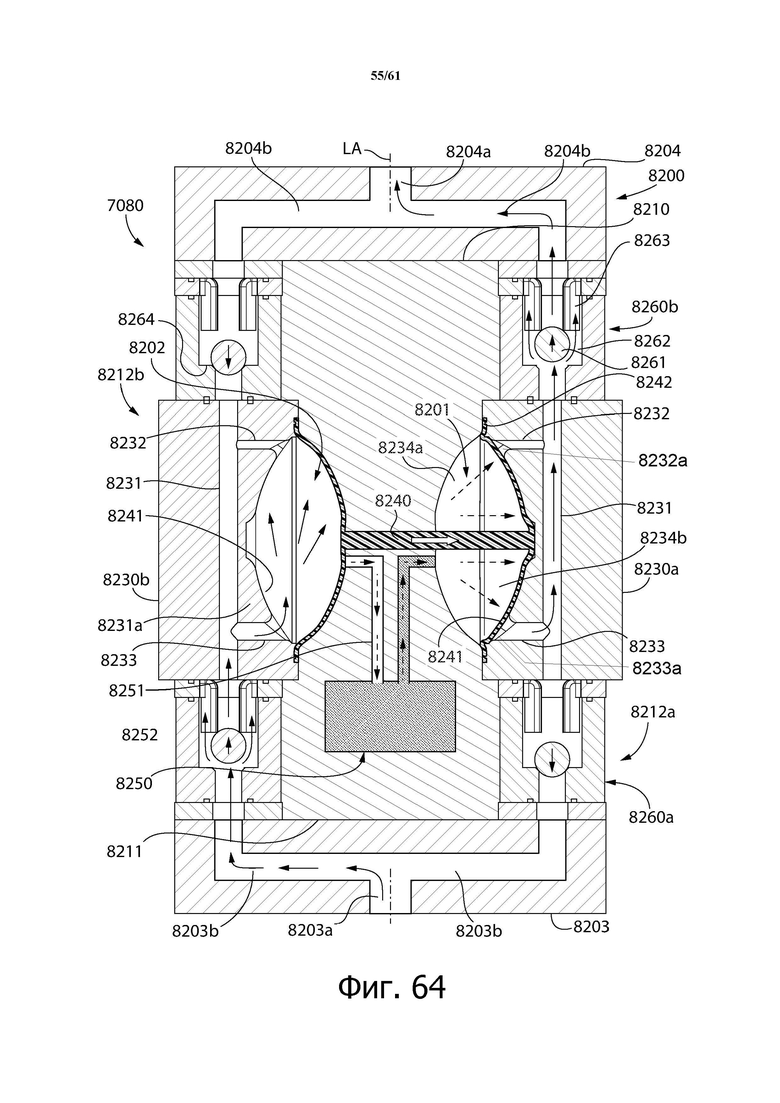

на фиг. 64 - вид в поперечном разрезе пневматического двухмембранного (ПДМ) насоса системы подготовки сельскохозяйственной суспензии, показывающий насос в первом рабочем состоянии перекачки;

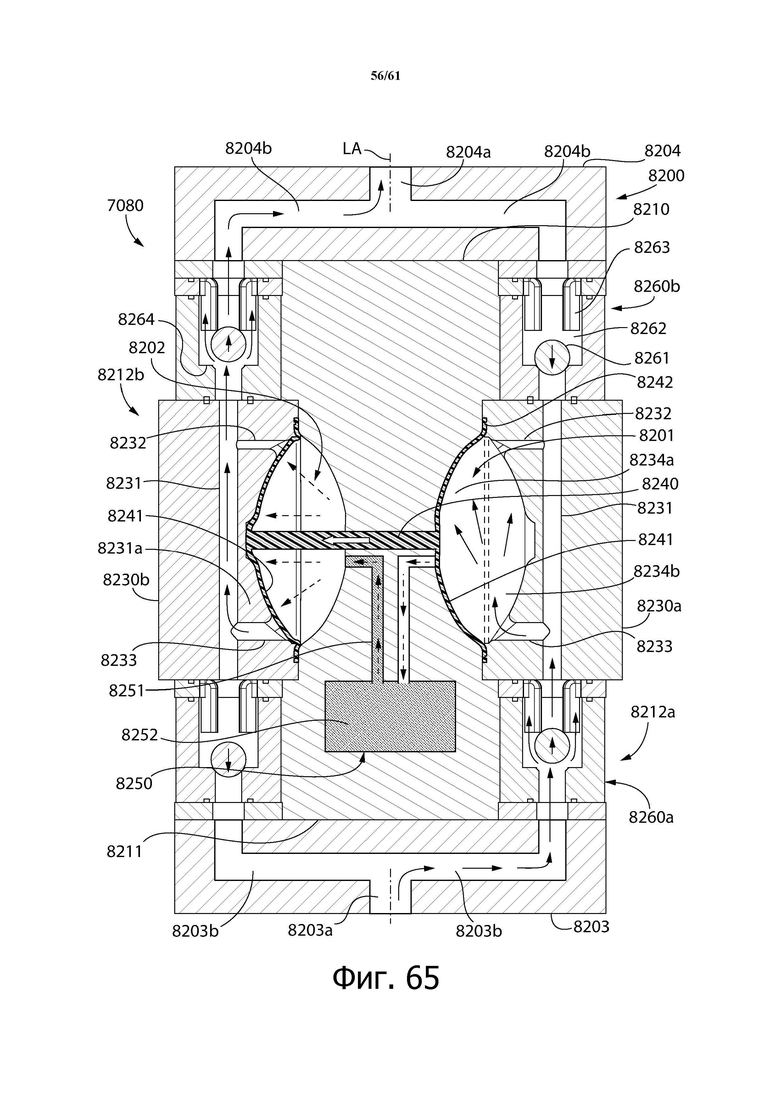

на фиг. 65 - его вид в поперечном разрезе, показывающий насос во втором рабочем состоянии перекачки;

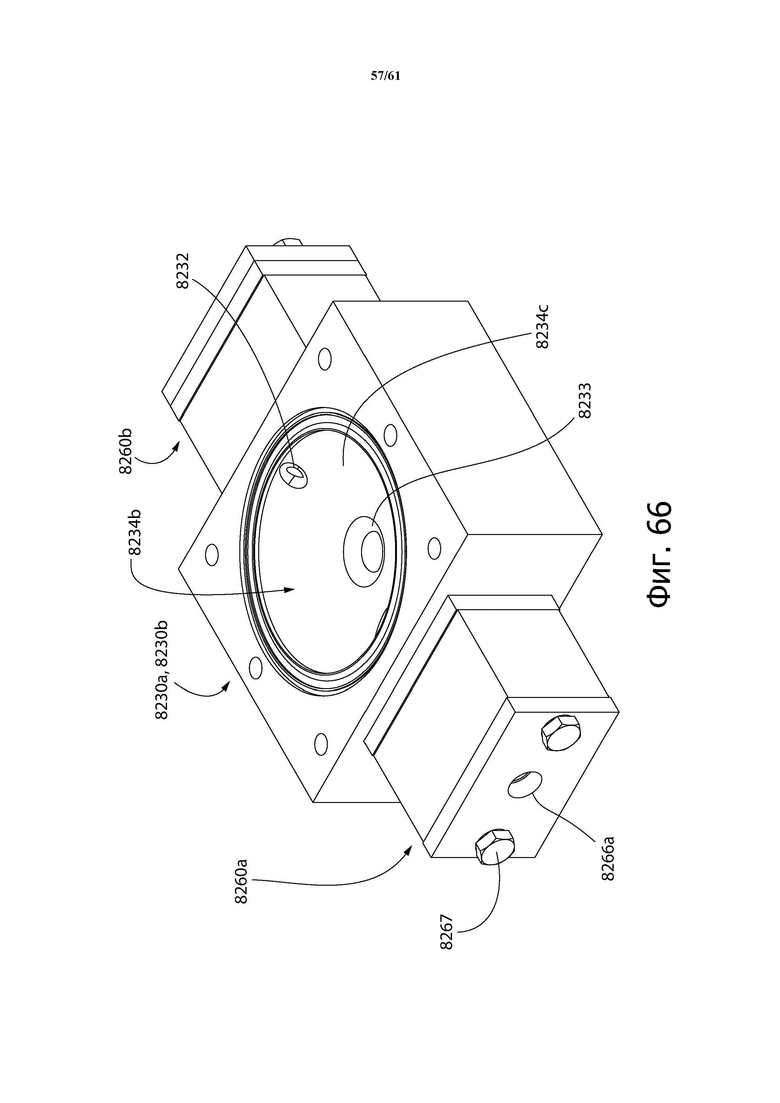

на фиг. 66 - первый вид в перспективе одной из головок насоса, показывающий внутреннюю сторону и присоединенные впускной и выпускной запорные клапаны;

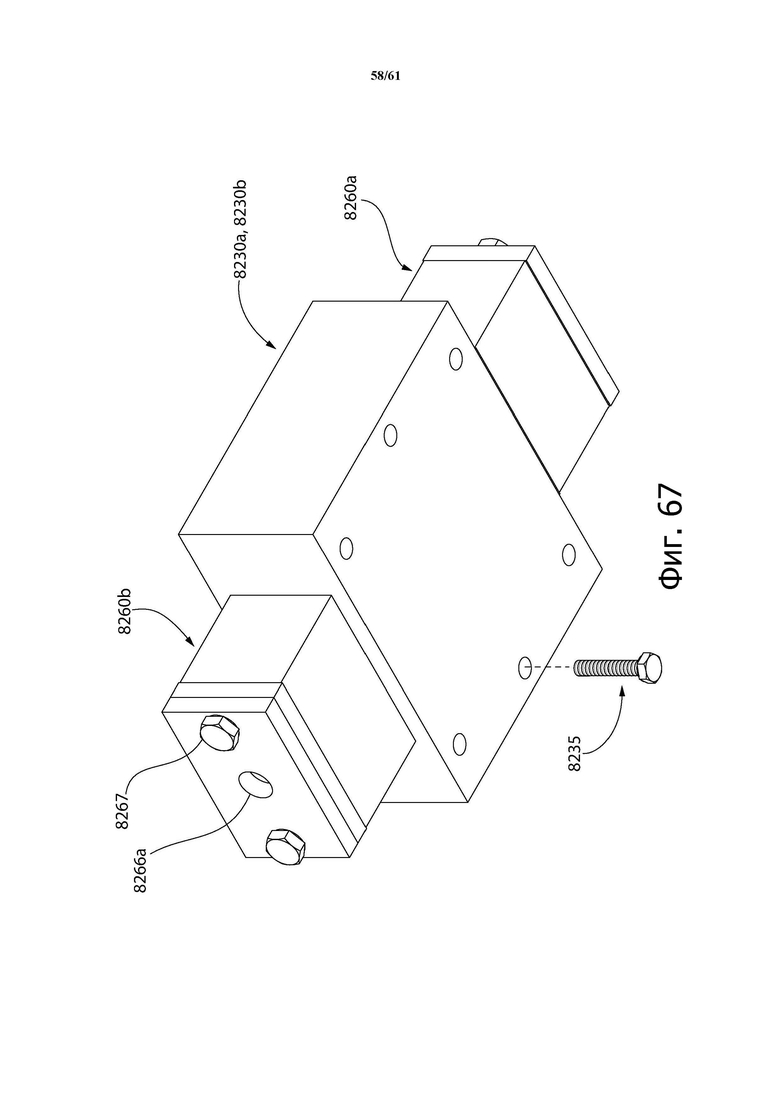

на фиг. 67 - ее второй вид в перспективе, показывающий противоположную внешнюю сторону;

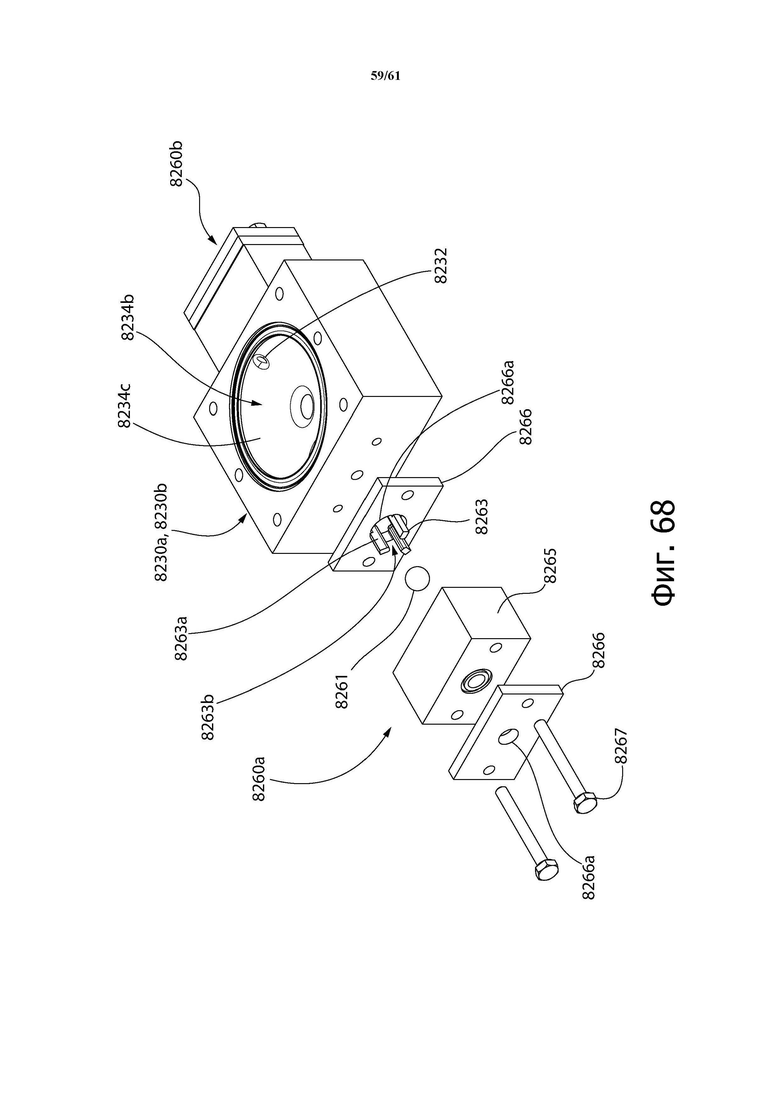

на фиг. 68 - ее вид в перспективе, показывающий впускной клапан в разобранном состоянии;

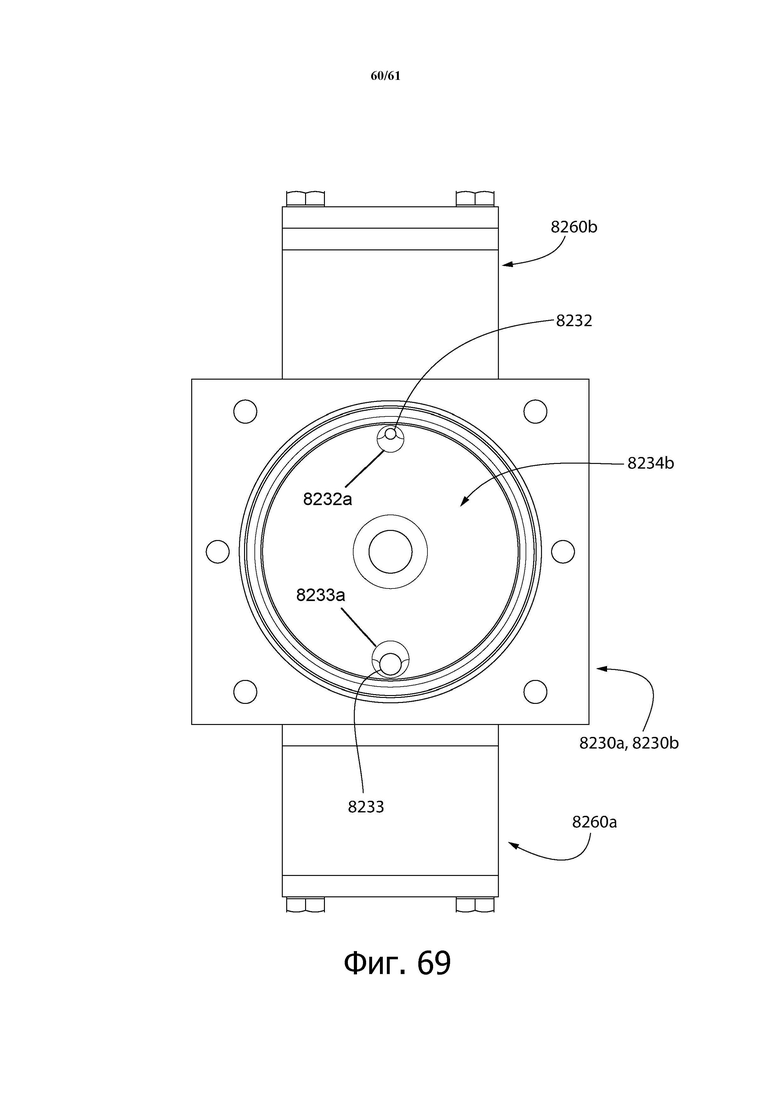

на фиг. 69 - вид в плане внутренней стороны узла, состоящего из головки насоса и клапана; и

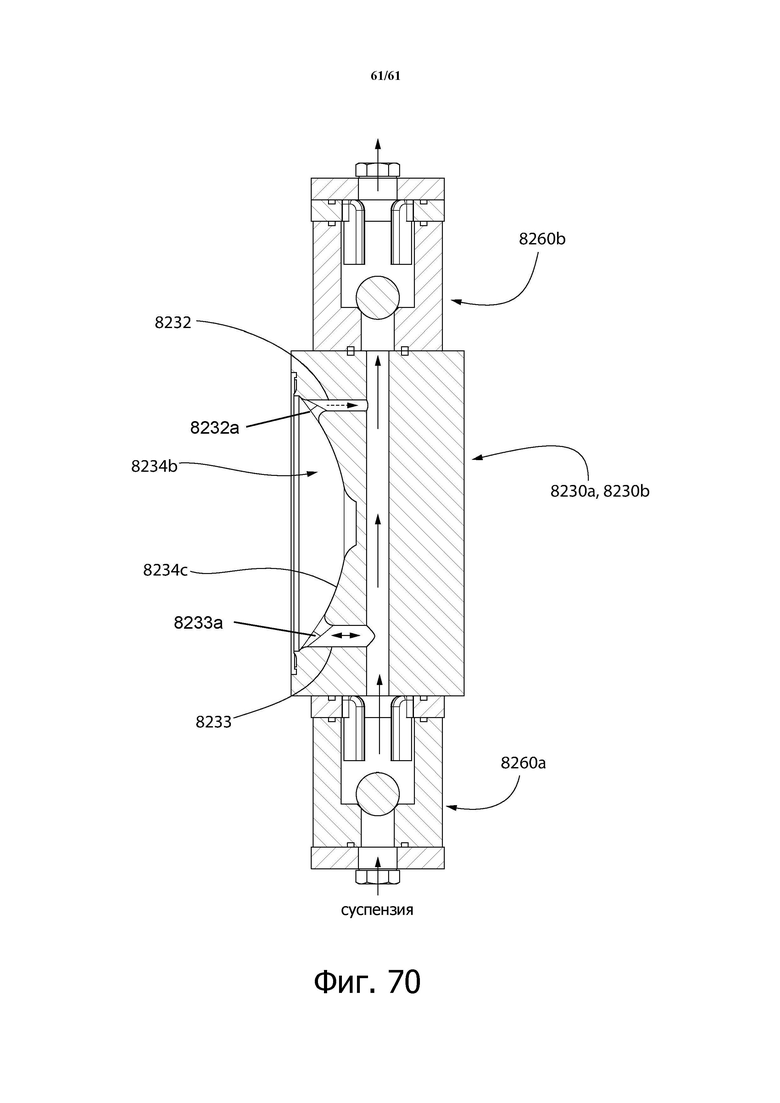

на фиг. 70 - его вид в продольном разрезе.

Все чертежи не обязательно приведены в масштабе. Компоненты, обозначенные и представленные на одной фигуре, но не обозначенные на других фигурах, являются одинаковыми, если специально не указано иное. В данном документе ссылку на целый номер фигуры, который появляется на нескольких фигурах с одним и тем же целым номером, но с разными буквенными символами, следует рассматривать как общую ссылку на все эти фигуры, если специально не указано иное.

Осуществление изобретения

Признаки и преимущества изобретения проиллюстрированы и описаны в данном документе со ссылкой на примеры осуществления изобретения («примеры»). Данное описание примеров осуществления изобретения предназначено для прочтения в сочетании с сопроводительными чертежами, которые следует рассматривать как часть всего описания. Соответственно, изобретение явно не должно ограничиваться такими примерами осуществления изобретения, иллюстрирующими некоторую возможную неограничивающую комбинацию признаков, которые могут иметь место отдельно или в других комбинациях признаков.

В описании вариантов осуществления изобретения, раскрытых в данном документе, любая ссылка на направление или ориентацию дается только для удобства описания и никоим образом не предназначена для ограничения объема настоящего изобретения. Относительные термины, такие как «нижний», «верхний», «горизонтальный», «вертикальный», «над», «под», «вверху», «внизу», «верх» и «низ», а также производные от них (например, «горизонтально», «направленный вниз», «направленный вверх» и т.д.) следует понимать с точки зрения ориентации в соответствии с описанием или ориентации, показанной на обсуждаемых чертежах. Эти относительные термины используются только для удобства описания и не требуют, чтобы устройство было сконструировано или работало в некоторой конкретной ориентации. Такие термины, как «прикрепленный», «закрепленный», «соединенный», «связанный», «взаимосвязанный» и т.п. относятся к такому взаимному расположению, при котором конструкции закреплены или прикреплены друг к другу либо непосредственно, либо опосредовано через промежуточные конструкции, а также как к подвижному, так и жесткому креплению или взаимному расположению, если явно не указано иное.

Любые указанные в данном документе диапазоны используются как сокращенное обозначение для описания каждого значения, которое находится в пределах диапазона. Любое значение в пределах диапазона может быть выбрано в качестве крайнего значения диапазона. Кроме того, все ссылки, цитируемые в данном документе, полностью включены в настоящее описание посредством ссылок. В случае противоречия определений в настоящем описании и в цитируемой ссылке настоящее описание имеет преимущественную силу.

На фиг. 1 приведена схематическая блок-схема системы 3000 отбора сельскохозяйственных проб в соответствии с настоящим изобретением. Описанные в этом документе подсистемы в совокупности обеспечивают полную обработку и химический анализ сельскохозяйственных проб, собранных на сельскохозяйственном поле, подготовку проб и окончательный химический анализ. В одном варианте осуществления изобретения система 3000 может быть установлена на моторизованном транспортном средстве для отбора проб, выполненном с возможностью перемещения по сельскохозяйственному полю для сбора и обработки проб почвы из различных зон поля. Это позволяет точно составить полную схему распределения питательных веществ и химического состава поля, чтобы быстро и удобно определить необходимые поправки к почве и объемы внесения, необходимые для каждой зоны, на основе количественной оценки доступных растениям питательных веществ и/или химических свойств пробы. Система 3000 с успехом позволяет обрабатывать и химически анализировать несколько проб одновременно на наличие различных химических компонентов или свойств, таких как, например, помимо прочего, доступные растениям питательные вещества. В одном варианте осуществления изобретения система отбора проб может представлять собой систему отбора проб почвы, выполненную с возможностью определения уровней содержания питательных веществ в различных частях сельскохозяйственного поля для выращивания сельскохозяйственных культур. Однако система отбора проб может быть использована для различных сельскохозяйственных проб других типов, как описано ранее в этом документе.

Система 3000 отбора сельскохозяйственных проб обычно включает в себя подсистему 3001 сбора проб, подсистему 3002 подготовки проб и подсистему 3003 химического анализа. Подсистема 3001 сбора проб и моторизованное транспортное средство для отбора проб полностью описаны в публикации заявки на патент США № 2018/0124992A1. В случае отбора проб почвы подсистема 3001 сбора проб обычно выполняет функцию извлечения и сбора проб почвы с поля. Пробы могут быть в виде почвенных пробок или кернов. Собранные керны переносят в камеру хранения или сосуд для дальнейшей обработки подсистемой 3002 подготовки проб. Другие системы отбора проб описаны в заявках США №№ 62/983237 от 28 февраля 2020 г.; 63/017789 от 30 апреля 2020; 63/017840 от 30 апреля 2020; 63/018120 от 30 апреля 2020; 63/018153 от 30 апреля 2020; 63/191147 от 20 мая 2021; 63/191159 от 20 мая 2021; 63/191166 от 20 мая 2021; 63/191172 от 20 мая 2021; 17/326050 от 20 мая 2021; 63/191186 от 20 мая 2021; 63/191189 от 20 мая 2021; 63/191195 от 20 мая 2021; 63/191199 от 20 мая 2021; 63/191204 от 20 мая 2021; 17/343434 от 09 июня 2021; 63/208865 от 09 июня 2021; 17/343536 от 09 июня 2021; 63/213319 от 22 июня 2021; 63/260772 от 31 августа 2021; 63/260776 от 31 августа 2021; 63/260777 от 31 августа 2021; 63/245278 от 17 сентября 2021; 63/264059 от 15 ноября 2021; 63/264062 от 15 ноября 2021; 63/264065 от 15 ноября 2021; 63/268418 от 23 февраля 2022; 63/268419 от 23 февраля 2022; 63/268990 от 08 марта 2022; и в заявках PCT №№ PCT/IB2021/051076 от 10 февраля 2021; PCT/IB2021/051077 от 10 февраля 2021; PCT/IB2021/052872 от 07 апреля 2021; PCT/IB2021/052874 от 07 апреля 2021; PCT/IB2021/052875 от 07 апреля 2021; PCT/IB2021/052876 от 07 апреля 2021.

Подсистема 3002 подготовки проб обычно выполняет функции приема твердых веществ или кернов сельскохозяйственных проб в смесительное устройство, добавления предварительно заданного количества или объема отфильтрованной воды, перемешивания смеси почвы и воды для получения суспензии пробы, грубой очистки суспензии и подачи отфильтрованной суспензии в устройство перемешивания, которое является частью замкнутого контура рециркуляции суспензии и пути потока, обеспечивая рециркуляцию суспензии в контуре, измерения фактического соотношения воды и почвы в суспензии и разбавления суспензии водой для достижения целевого соотношения вода/почва.

Подсистема 3003 химического анализа обычно выполняет функции откачивания или извлечения суспензии из контура рециркуляции суспензии через фильтр тонкой очистки, добавления экстрагента, смешивания экстрагента и суспензии для извлечения интересующих аналитов (например, доступных растению питательных веществ и т.д.), обработки смеси экстрагент-суспензия для получения прозрачной жидкости или надосадочной жидкости, удаления или переноса надосадочной жидкости, введения реагента и выдерживания смеси надосадочной жидкости и реагента в течение определенного периода времени, чтобы обеспечить полную химическую реакцию с реагентом, и измерения параметров аналита, например, с помощью абсорбции с использованием колориметрического анализа или другого аналитического метода.

Теперь будут более подробно описаны подсистемы 3002, 3003 подготовки проб и химического анализа, а также их оборудование или компоненты.

Как уже отмечалось в этом документе, система отбора сельскохозяйственных проб, подсистемы и соответствующие процессы/способы, раскрытые в этом документе, могут быть использованы для обработки и исследования почвы, растительности/растений, органических удобрений, корма, молока или других представляющих интерес параметров, связанных с сельским хозяйством. В частности, варианты выполнения части системы, осуществляющей химический анализ (подсистемы 3003 химического анализа), описанные в данном документе, могут быть использованы для тестирования множества химических параметров и аналитов (например, представляющих интерес питательных веществ/химических веществ) в других областях, помимо отбора проб почвы и растений/растительности. Ниже приведены некоторые неограничивающие примеры (включающие в себя почву и растения).

Анализ почвы: нитрат, нитрит, общий азот, аммоний, фосфат, ортофосфат, полифосфат, общий фосфат, калий, магний, кальций, натрий, катионообменная способность, pH, процентное насыщение катионов, сера, цинк, марганец, железо, медь, бор, растворимые соли, органические вещества, избыток извести, активный углерод, алюминий, нитрат аминосахара, аммиачный азот, хлорид, соотношение содержания углерода и азота, электропроводность, молибден, текстура (песок, ил, глина), количество яиц цистовых нематод, минерализующийся азот и поровое пространство почвы.

Растения/растительность: азот, нитрат, фосфор, калий, магний, кальций, натрий, процентное насыщение катионов, сера, цинк, марганец, железо, медь, бор, аммиачный азот, углерод, хлорид, кобальт, молибден, селен, общий азот и живые нематоды, паразитирующие на растении.

Органические удобрения: влага/общее количество твердых веществ, общий азот, органический азот, фосфат, калий, сера, кальций, магний, натрий, железо, марганец, медь, цинк, pH, общий углерод, растворимые соли, соотношение содержания углерода и азота, аммиачный азот, нитратный азот, хлорид, органические вещества, зола, проводимость, содержание азота по Кьельдалю, кишечная палочка, фекальные колиформные бактерии, сальмонелла, содержание общего азота по Кьельдалю, общий фосфат, калий, нитратный азот, водорастворимый азот, водонерастворимый азот, аммиачный азот, гуминовая кислота, pH, общий органический углерод, насыпная плотность (в упаковке), влажность, сера, кальций, бор, кобальт, медь, железо, марганец, мышьяк, хлорид, свинец, селен, кадмий, хром, ртуть, никель, натрий, молибден и цинк.

Корма: аланин, гистидин, пролин, аргинин, изолейцин, серин, аспарагиновая кислота, лейцин, треонин, цистин, лизин, триптофан, глутаминовая кислота, метионин, тирозин, глицин, фенилаланин, валин (требуется сырой белок), белый мышьяк, свинец, кадмий, мышьяк, ртуть.

Витамин E (бета-токоферол), витамин E (альфа-токоферол), витамин E (дельта-токоферол), витамин E (гамма-токоферол), витамин E (общий), влажность, сырой протеин, кальций, фосфор, КДК, зола, общее количество усвояемых питательных веществ, энергия (усваиваемая и метаболизируемая), чистая энергия (прирост, лактация, поддержание), сера, кальций, магний, натрий, марганец, цинк, калий, фосфор, железо, медь (не относится к премиксам), насыщенные жиры, мононенасыщенные жиры, жирные кислоты омега-3, полиненасыщенные жиры, трансжирные кислоты, жирные кислоты омега-6 (требуется сырой или кислый жир), глюкоза, фруктоза, сахароза, мальтоза, лактоза, афлатоксин (B1, B2, G1, G2), ДОН, фумонизин, охратоксин, Т2-токсин, зеараленон, витамин B2, B3, B5, B6, B7, B9 и B12, калории, хлорид, сырая клетчатка, лигнин, нейтральное детергентное волокно, небелковый азот, селен, общий йод, общий крахмал, витамин А, витамин D3 и свободные жирные кислоты.

Фураж: влага, сырой протеин, кислотно-детергентная клетчатка (КДК), НДК, общее количество усвояемых питательных веществ, чистая энергия (прирост, лактация, поддержание), относительная кормовая ценность, нитраты, сера, медь, натрий, магний, калий, цинк, железо, кальций, марганец, натрий, фосфор, хлорид, клетчатка, лигнин, молибден, синильная кислота и селен USP.

Молоко: молочный жир, истинный белок, количество соматических клеток, лактоза, другие твердые вещества, общее количество твердых веществ, добавленная вода, азот мочевины молока, кислотность, pH, тесты на антибиотики и микроорганизмы.

Хотя ниже приведено описание для исследования почвы, можно использовать любую систему извлечения, анализа или измерения с любым из вышеперечисленных материалов.

Система управления

На фиг. 2 приведена схема системы, показывающая систему 2800 управления или обработки, включающую в себя центральный процессор (ЦП) на базе программируемого процессора или системный контроллер 2820, на который дается ссылка в настоящем документе. Системный контроллер 2820 может включать в себя один или несколько процессоров, энергонезависимый материальный машиночитаемый носитель, программируемые периферийные устройства ввода/вывода и все другие необходимые электронные принадлежности, обычно связанные с полнофункциональным контроллером на базе процессора. Система 2800 управления, включающая в себя контроллер 2820, функционально и с возможностью осуществления связи соединена с различными системами и устройствами обработки и анализа проб почвы, описанными в настоящем документе, через соответствующие каналы связи для управления работой этих систем и устройств полностью интегрированным и последовательным образом.

Как показано на фиг. 2, система 2800 управления, включающая в себя программируемый контроллер 2820, в соответствии с одним вариантом осуществления изобретения может быть установлена на неподвижной опоре в любом месте или, наоборот, на перемещаемой самоходной или буксируемой машине (например, транспортном средстве, тракторе, зерноуборочном комбайне и т.д.), которая может включать в себя сельскохозяйственное орудие (например, сеялку, культиватор, плуг, опрыскиватель, разбрасыватель, ирригационное орудие и т.д.). В одном примере машина выполняет операции трактора или транспортного средства, которое сцеплено с оснасткой для сельскохозяйственных операций. В других вариантах осуществления изобретения контроллер может быть частью стационарной станции или сооружения.

Система 2800 управления, установленная на перемещаемой машине или вне нее, в целом включает в себя контроллер 2820, энергонезависимый материальный компьютерный или машиночитаемый носитель, такой как память 2805, и сетевой интерфейс 2815. Доступный и считываемый компьютером или машиной носитель может включать в себя любую подходящую энергозависимую память и энергонезависимую память или устройства, соединенные функционально и с возможностью осуществления связи с процессором(ами). Можно использовать любую подходящую комбинацию и типы энергозависимой или энергонезависимой памяти, включая в качестве примеров, без ограничений, оперативное запоминающее устройство (ОЗУ) и его различные типы, постоянное запоминающее устройство (ПЗУ) и его различные типы, жесткие диски, твердотельные накопители, флэш-память или другие подходящие запоминающие устройства и устройства, на которые может быть осуществлена запись и/или которые могут быть прочитаны процессором, функционально подключенным к носителю. Энергозависимая память и энергонезависимая память могут быть использованы для хранения программных инструкций или программного обеспечения. В одном варианте осуществления изобретения компьютерный машиночитаемый энергонезависимый носитель (например, память 2805) содержит исполняемые компьютерные программные инструкции, при выполнении которых системным контроллером 2820 система выполняет операции или способы настоящего изобретения, включая измерение свойств и тестирование проб почвы и растительности. Хотя в примере осуществления изобретения энергонезависимый носитель информации (например, память 2805) показан как единственный носитель, следует понимать, что этот термин включает в себя единственный носитель или несколько носителей (например, централизованную или распределенную базу данных и/или соответствую кэш-память и серверы), на которых хранятся один или несколько наборов управляющей логики или команд. Также следует считать, что термин «машиночитаемый энергонезависимый носитель» включает в себя любой носитель, который может хранить, кодировать или переносить набор команд, которые предназначены для выполнения машиной и которые заставляют машину выполнять любой один или несколько методов настоящего изобретения. Термин «машиночитаемый энергонезависимый носитель», соответственно, также следует понимать как включающий в себя, но не ограничиваясь этим, твердотельные запоминающие устройства, оптические и магнитные среды, а также несущие волновые сигналы.

Сетевой интерфейс 2815 взаимодействует с системами обработки и анализа сельскохозяйственных (например, почвенных или других) проб (и связанными с ними устройствами), описанными где-либо еще (в целом обозначенными 2803 на фиг. 2), и другими системами или устройствами, которые могут включать в себя, но не ограничиваясь этим, устройство 2840, имеющее свои собственные контроллеры и устройства.

Программируемый контроллер 2820 может включать в себя один или несколько микропроцессоров, процессоров, систему на кристалле (интегральную схему), один или несколько микроконтроллеров или их комбинацию. Система обработки включает в себя логическую схему 2826 обработки, предназначенную для выполнения программных инструкций одной или нескольких программ, и модуль или блок 2828 связи (например, передатчик, приемопередатчик) для передачи и приема сообщений от сетевого интерфейса 2815 и/или системы 2803 обработки и анализа сельскохозяйственных проб, которая включает в себя подсистему 3002 подготовки проб и компоненты, описанные в этом документе, которые также включают в себя компоненты замкнутого контура 8002 рециркуляции суспензии. Блок 2828 связи может быть встроен в систему 2800 управления (например, в контроллер 2820) или отделен от программируемой системы обработки.

Программируемая логическая схема 2826 обработки системы 2800 управления, которая управляет работой системного контроллера 2820, включающего в себя один или несколько процессоров, может обрабатывать сообщения, принятые от блока 2828 связи или сетевого интерфейса 2815, включающие в себя сельскохозяйственные данные (например, данные тестов, результаты тестирования, данные GPS, данные о введении жидкости, скорости потока и т.д.), а также данные систем и устройств 6803 для обработки и анализа проб почвы. Память 2805 системы 2800 управления выполнена с возможностью хранения предварительно запрограммированных переменных или заданных величин/базовых значений, хранения собранных данных и компьютерных инструкций или программ, предназначенных для выполнения (например, программного обеспечения 2806), используемых для управления работой контроллера 2820. Память 2805 может хранить, например, программные компоненты, такие как тестовое программное обеспечение для анализа проб почвы и растительности для выполнения операций настоящего изобретения, или любое другое программное приложение или модуль, изображения 2808 (например, захваченные изображения сельскохозяйственных культур), предупреждения, карты и т.д. Система 2800 также может включать в себя подсистему ввода/вывода звука (не показана), которая может включать в себя микрофон и динамик, например, для приема и отправки голосовых команд или для аутентификации или авторизации пользователя (например, биометрической).

Системный контроллер 2820 осуществляет двунаправленную связь с памятью 2805 через канал связи 2830, сетевым интерфейсом 2815 через канал связи 2832, устройством 2830 отображения и, как вариант, вторым устройством 2825 отображения через каналы связи 2834, 2835 и портами ввода/вывода 2829 через каналы связи 2836. Как показано на фигурах, системный контроллер 2820 также может взаимодействовать с системами 2803 обработки и анализа проб почвы по проводным/беспроводным каналам 5752 связи либо через сетевой интерфейс 2815 и/или напрямую.

Устройства 2825 и 2830 отображения могут предоставлять визуальные пользовательские интерфейсы для пользователя или оператора. Устройства отображения могут включать в себя контроллеры отображения. В одном варианте осуществления изобретения устройство 2825 отображения представляет собой портативное планшетное устройство или вычислительное устройство с сенсорным экраном, которое отображает данные (например, результаты тестирования почвы, результаты тестирования растительности, данные по внесению жидкостей, захваченные изображения, слой карты локализованного вида, карты поля высокого разрешения с данными о внесении жидкостей, данные о посеве или сборе урожая или другие сельскохозяйственные переменные или параметры, карты урожайности, предупреждения и т.д.) и данные, созданные программным приложением для анализа сельскохозяйственных данных, и получает входные данные от пользователя или оператора для покомпонентного изображения области поля, мониторинга и управления операциями в поле. Операции могут включать в себя конфигурирование машины или оснастки, создание отчетов о данных, управление машиной или оснасткой, включающими в себя датчики и контроллеры, и сохранение сгенерированных данных. Устройство 2830 отображения может представлять собой дисплей (например, дисплей, предоставленный производителем оригинального оборудования (OEM)), который отображает изображения и данные для слоя карты локализованного вида, данные о внесении жидкостей, данные о посеве или сборе урожая, данные об урожайности, для управления машиной (например, сеялкой, трактором, комбайном, опрыскивателем и т.д.), для регулирования машины и мониторинга машины или оснастки (например, сеялки, комбайна, опрыскивателя и т.д.), подключенной к машине с датчиками и контроллерами, расположенными на машине или оснастке.

Модификации системы обработки суспензии сельскохозяйственной пробы

В последующих разделах описаны различные особенности вышеупомянутых систем анализа сельскохозяйственных проб и связанных с ними устройств, ранее описанных в настоящем документе, которые обрабатывают и анализируют/измеряют подготовленную суспензию сельскохозяйственных проб на предмет интересующих аналитов (например, питательных веществ почвы, таких как азот, фосфор, калий и т.д., растительности, органических удобрений и т.д.). В частности, эти модификации относятся к подсистеме 3002 подготовки проб и подсистеме 3003 химического анализа системы 3000 отбора сельскохозяйственных (например, почвенных или других) проб, показанной на фиг. 1. Чтобы обеспечить широкий контекст для обсуждения альтернативных устройств и оборудования, приведенного ниже, на фиг. 3 представлена блок-схема системы высокого уровня, обобщающая последовательность технологических процессов системы анализа сельскохозяйственных проб. Этот вариант осуществления изобретения иллюстрирует измерение плотности суспензии в статическом режиме, как описано далее в настоящем документе. На фиг. 4 показано, по существу, то же самое, но добавлен контур рециркуляции суспензии между станцией тонкой очистки и смесительной камерой для подготовки проб с целью измерения плотности суспензии в динамическом непрерывном режиме.

Как показано на фиг. 3 и 4, системы 7000 анализа сельскохозяйственных проб в направлении прохождения потока включают в себя подсистему 7001 подготовки сельскохозяйственных проб, подсистему 7002 измерения плотности, подсистему 7003 тонкой очистки, подсистему 7004 экстракции аналита, подсистему 7005 ультратонкой очистки и подсистему 7006 измерения аналита. Подсистема 7001 подготовки проб почвы представляет собой ту часть системы, где первоначально осуществляется получение суспензии пробы. Соответственно, подсистема 7001 может содержать описанное в этом документе смесительное устройство 8010, которое включает в себя смесительную камеру, где вода добавляется к массе сельскохозяйственной пробы (например, почвы или других сельскохозяйственных твердых веществ) для приготовления суспензии, и фильтр грубой очистки (например, фильтрующий блок 8020), описанный в этом документе, который удаляет крупные или превышающие определенный размер частицы (например, мелкие камешки, скальные породы, мусор, затвердевшие комки сельскохозяйственных отходов и т.д.) из приготовленной суспензии почвы. Кроме того, размер фильтра грубой очистки может быть таким, чтобы он пропускал частицы суспензии желаемого максимального размера для обеспечения равномерного потока и плотности суспензии для измерения массы/плотности, используемого в процессе, как описано далее в настоящем документе. Приготовленная и прошедшая грубую фильтрацию суспензия может поступать из смесительного устройства в подсистему 7002 измерения плотности посредством перекачки насосом 7081 для суспензии или, в качестве альтернативы, пневматически за счет создания давления в проточном канале между смесительным устройством 8010 и фильтрующим блоком 8020 посредством сжатого воздуха, подаваемого с помощью соединения по текучей среде с источником 7082 сжатого воздуха (показано пунктирными линиями на фиг. 3).

Подсистема 7004 экстракции аналита и подсистема 7006 измерения могут содержать систему 3000 отбора сельскохозяйственных проб, показанную на фиг. 1. Подсистема 7005 ультратонкой очистки может содержать фильтрующий блок 8080 тонкой очистки, описанный в этом документе (см., например, фиг. 34-35), включая любой из его вариантов, дополнительно описанных в этом документе.

Следует отметить, что порядок расположения устройств и оборудования, показанный на фиг. 3-4 (например, насосов, клапанов и т.д.) может быть изменен, и они могут быть перемещены в системах без ущерба для функционирования устройства. Кроме того, могут быть добавлены дополнительные устройства и оборудование, такие как клапаны, насосы, другие устройства для измерения потока, датчики (например, давления, температуры и т.д.), управляющие потоком жидкости/суспензии и передают дополнительную рабочую информацию системному контроллеру, который может управлять работой показанных систем. Соответственно, системы не ограничены только показанной конфигурацией и устройствами/оборудованием.

Цифровые устройства измерения плотности суспензии

Подсистема 7002 измерения плотности содержит цифровое устройство 7010 измерения плотности суспензии для получения плотности перемешанной суспензии сельскохозяйственной пробы, приготовленной в камере для подготовки проб, показанной на фиг. 3-4 (например, в смесительной камере 8013 смесительного устройства 8010, показанного на фиг. 34). В одном варианте осуществления изобретения устройство 7010 измерения плотности может представлять собой цифровой измеритель плотности колебательного типа с U-образной трубкой любого из вариантов осуществления изобретения, показанных на фиг. 5-19, и может быть использовано для измерения плотности суспензии пробы, которая может представлять собой суспензию почвы в одном неограничивающем примере, который будет использован далее для удобства. Следует понимать, что, тем не менее, в той же системе может быть использована суспензия сельскохозяйственной пробы любого типа, включая почву, растительность, органические удобрения и т.п. Плотность суспензии используется для определения необходимого количества разбавителя (например, воды), которое необходимо добавить к пробе почвы, чтобы достичь требуемого соотношения воды и почвы для химического анализа аналита, как описано далее в настоящем документе. U-образная колебательная трубка 7011 возбуждается с помощью частотного преобразователя или привода 7012 для колебания трубки на ее характеристической собственной частоте. В различных вариантах осуществления изобретения привод 7012 может представлять собой электромагнитную катушку индуктивности, пьезоэлектрический привод/элемент или механический генератор импульсов, который способен генерировать управляемую пользователем и запрограммированную частоту возбуждения. Предусмотрен соответствующий датчик, такой как приемник или чувствительный элемент 7013, который выполнен с возможностью обнаружения и получения измерения колебаний колебательной трубки при возбуждении. Датчик может быть электромагнитным, индуктивным, пьезоэлектрическим приемником/элементом, оптическим или другим коммерчески доступным датчиком, способным обнаруживать и измерять частотную характеристику колебательной трубки 7011 при возбуждении. Пульсирующее или колебательное движение возбужденной колебательной трубки 7011 обнаруживается датчиком 7013, измеряющим амплитуду частотной характеристики трубки, которая является самой высокой на частоте собственных колебаний/резонанса или вторичной гармоники, когда трубка пуста. В качестве альтернативы разность фаз между возбуждающей частотой и частотой возбуждения может быть использована для сужения до собственной частоты.

Во время работы при изменении возбуждения частота колебаний колебательной трубки 7011 может изменяться в зависимости от плотности суспензии, либо когда колебательная трубка заполнена без течения для измерения плотности в статическом режиме в одном варианте осуществления изобретения, либо при наличии течения через U-образную трубку с, предпочтительно, непрерывным и постоянным расходом для непрерывного измерения плотности в другом варианте осуществления изобретения. Цифровое устройство измерения плотности преобразует измеренную частоту колебаний в измерение плотности с помощью цифрового контроллера, который запрограммирован на сравнение базовой собственной частоты пустой трубки с частотой трубки, заполненной суспензией.

Частотный привод и датчик 7012, 7013 функционально и с возможностью осуществления связи соединены с электронной схемой управления, содержащей процессор или контроллер 7016-2 микропроцессорного измерителя плотности, установленный на печатной плате 7016 управления, поддерживаемой основанием 7014. Контроллер 7016-2 выполнен с возможностью подачи импульсной частоты возбуждения на колебательную трубку 7011 с использованием привода 7012 и измерения результирующего изменения резонансной частоты и фазы возбуждаемой колебательной трубки. Цифровое устройство 7010 измерения плотности преобразует измеренную частоту колебаний в измерение плотности с помощью контроллера, который предварительно запрограммирован и сконфигурирован с помощью действующего программного обеспечения или команд для выполнения измерения и определения плотности. Контроллер 7016-2 может быть оснащен и сконфигурирован всеми обычными вспомогательными устройствами и приспособлениями, как и любой из контроллеров, уже ранее описанных в этом документе, необходимыми для получения полнофункционального программируемого электронного контроллера. Соответственно, для краткости эти детали контроллера 7016-2 измерителя плотности не будут описаны более подробно.

На фиг. 5-14 показано устройство 7010 измерения плотности, имеющее колебательную трубку, в соответствии с первым вариантом осуществления изобретения. Устройство 7010 измерения плотности также включает в себя основание 7014, несколько опор 7015, блок 7017 крепления трубки, соединительный коллектор 7018, по меньшей мере один или пару постоянных магнитов 7025, электронную плату 7016 управления и интерфейсный модуль 7016-1 для связи и подключения электричества, выполненный как с возможностью подачи электроэнергии на плату, так и обеспечения интерфейса связи для подключения к системному контроллеру 2820. Основание 7014 обеспечивает возможность установки устройства измерения плотности на плоской горизонтальной опорной поверхности, вертикальной опорной поверхности или опорной поверхности, расположенной под любым углом. Соответственно, при необходимости может быть использована любая подходящая ориентация основания для монтажа. Ориентация установки основания может определяться предполагаемым направлением колебаний колебательной трубки 7011 с учетом силы тяжести, действующей на заполненную суспензией колебательную трубку. Как правило, предпочтительно монтировать все каналы для суспензии в колебательной трубке таким образом, чтобы обеспечить максимально возможный процент горизонтальных каналов, чтобы любое осаждение твердых частиц происходило перпендикулярно потоку, а не параллельно ему. В одном варианте осуществления изобретения основание 7014 может быть по существу плоским и, как показано, может иметь прямоугольную форму; однако могут быть использованы основания другой, многоугольной и неполигональной формы. Как вариант, основание может включать в себя несколько монтажных отверстий 7019 для облегчения крепления основания к опорной поверхности с помощью различных крепежных элементов (не показаны). Основание 7014 задает продольную осевую линию CA устройства 7010 измерения плотности, которая выровнена по длине колебательной трубки 7011 (как показано, параллельно параллельным ветвям трубки). Другими словами, длина колебательной трубки проходит вдоль осевой линии CA. В одном варианте осуществления изобретения, как показано, осевая линия CA и проточные каналы внутри колебательной трубки 7011 могут быть горизонтальными, так что любое возникающее осаждение происходит перпендикулярно потоку, проходящему через канал, а не на одной линии с потоком. В других вариантах осуществления изобретения по меньшей мере большинство проточных каналов внутри колебательной трубки могут быть ориентированы горизонтально.

Опоры 7015 могут иметь удлиненную форму и отделять плату 7016 управления от основания 7014 так, что колебательная трубка 7011 может занимать пространство 7015-1, созданное между ними. Для этой цели можно использовать любое подходящее количество опор. Пространство, предпочтительно, является достаточно большим, чтобы обеспечить зазор для размещения колебательной трубки 7011 и других принадлежностей, таких как частотный привод 7012 и датчик 7013. Плоская плата 7016 управления, как показано, предпочтительно, может быть ориентирована параллельно основанию 7014.

Частотный привод 7012 и датчик 7013 могут быть жестко установлены на печатной плате 7016 в одном варианте осуществления изобретения, как по-разному показано на фиг. 5-14. В других возможных вариантах осуществления изобретения, как показано на фиг. 15-18, привод и датчик могут быть жестко установлены на отдельных вертикальных опорах 7031, прикрепленных к основанию 7014. В каждом случае привод и датчик установлены рядом и в непосредственной близости от постоянных магнитов 7025, но не соприкасаются с постоянными магнитами. Постоянные магниты 7025 генерируют статическое магнитное поле (линии магнитного потока), которое взаимодействует с приводом 7012 и датчиком 7013 для возбуждения колебательной трубки 7011 и измерения частоты ее колебаний при возбуждении.

Блок 7017 крепления трубки предназначен для жесткой установки на нем колебательной трубки 7011 консольным образом. Колебательная трубка 7011 в одном варианте осуществления изобретения, как показано, может иметь прямую U-образную конфигурацию, в которой все участки лежат в одной горизонтальной плоскости. Прямой впускной концевой участок 7011-1 и прямой выпускной концевой участок 7011-2 колебательной трубки 7011 установлены на блоке 7017 и жестко поддерживаются им (см., например, фиг. 14), чтобы позволить трубке колебаться аналогично камертону при электронном/электромагнитном возбуждении. Блок 7017 крепления включает в себя пару сквозных отверстий 7017-1, в которые полностью проходят концевые участки 7011-1, 7011-2 колебательной трубки. В одном варианте осуществления изобретения отверстия 7017-1 могут быть параллельными. Участок 7011-3 U-образного изгиба колебательной трубки, противоположный впускному и выпускному концевым участкам, и прилегающие к нему участки трубки, расположенные между U-образным изгибом и блоком 7017 крепления, не имеют опоры и способны свободно колебаться в ответ на частоту возбуждения, подаваемую приводом 7012.

Впускной концевой участок 7011-1 и выпускной концевой участок 7011-2 колебательной трубки 7011 проходят через блок 7017 крепления трубки и выступают за его пределы, при этом каждый из них входит в соответствующее открытое сквозное отверстие 7018-1 соединительного коллектора 7018, связанное с образованием входа 7020 для суспензии и выхода 7021 для суспензии соединительного коллектора 7018 (см. стрелки направления потока суспензии на фиг. 14). Сквозные отверстия 7018-1 могут иметь любую подходящую конфигурацию для герметичного удержания концевых участков 7011-1, 7011-2 колебательной трубки 7011. Для обеспечения герметичного соединения между колебательной трубкой и соединительным коллектором 7018 могут быть использованы соответствующие жидкостные уплотнения, такие как уплотнительные кольца, эластомерные герметики и т.п. Соединительный коллектор 7018 примыкает к блоку 7017 крепления, чтобы обеспечить сквозные соединительные отверстия для впускного концевого участка 70111 и/или выпускного концевого участка 7011-12, чтобы полностью поддерживать концевые участки колебательной трубки 7011. В другом возможном варианте соединительный коллектор 7018 может быть расположен на расстоянии, но, предпочтительно, в относительной близости от блока 7017 крепления.

Блок 7017 крепления, соединительный коллектор 7018 и основание 7014, предпочтительно, могут быть изготовлены из подходящего металла (например, алюминия, стали и т.д.) достаточной массы и толщины, чтобы выступать в качестве гасителей вибрации, так что возбуждение колебательной трубки, которое измеряет устройство 7010 измерения плотности, указывает только на частотную характеристику заполненной колебательной трубки 7011 без помех со стороны каких-либо соответствующих паразитных резонансов, которые в противном случае могли бы быть вызваны в основании или в блоке крепления и соединительном коллекторе.

В первом варианте выполнения колебательной трубки, показанном на фиг. 5-14, колебательная трубка 7011 может иметь обычную U-образную форму, как показано и ранее описано в этом документе. Трубка может быть ориентирована параллельно плоской верхней поверхности основания 7014. В одном неограничивающем варианте осуществления изобретения колебательная трубка 7011 может быть выполнена из неметаллического материала. Подходящие материалы включают в себя стекло, такое как боросиликатное стекло. Однако в других возможных вариантах осуществления изобретения могут быть использованы металлические трубки. Постоянные магниты 7025 неподвижно и жестко установлены на колебательной трубке 7011, например, как показано, на противоположных боковых сторонах U-образной трубки вблизи участка 7011-3 U-образного изгиба. Участок U-образного изгиба наиболее удален от консольной части колебательной трубки, примыкающей к блоку 7017 крепления, и, таким образом, испытывает наибольшее смещение/прогиб при возбуждении приводом 7012, что делает изменение частоты вибрации трубки легко обнаруживаемым с помощью цифрового измерительного контроллера 7016-2. Это создает наибольшую чувствительность измерения отклонения частоты заполненной суспензией колебательной трубки 7011 по сравнению с собственной частотой трубки, когда она пуста; отклонение или разница в частоте используется контроллером 7016-2 для измерения плотности суспензии.

Хотя лабораторные цифровые измерители плотности с колебательными трубками имеются в продаже, они не совсем подходят для измерения суспензий почвы или других сельскохозяйственных материалов, в которых, в отличие от других жидких сред, может присутствовать различное количество железа (Fe). Железо в суспензии почвы создает проблему, которая мешает точному измерению плотности суспензии почвы, поскольку частицы железа в суспензии притягиваются постоянными магнитами, используемыми в устройстве 7010 измерения плотности. Это приводит к тому, что частицы железа скапливаются на участках трубки, ближайших к постоянным магнитам, тем самым искажая результаты измерения плотности и отрицательно влияя на резонансную частоту колебательной трубки, когда она заполнена суспензией почвы и возбуждается приводом 7012. На фиг. 19А показана такая нежелательная ситуация со скопившимися частицами железа в колебательной трубке.

Для решения вышеуказанной проблемы при обращении с суспензиями, содержащими частицы железа, варианты выполнения устройства 7010 измерения плотности в соответствии с настоящим изобретением могут быть модифицированы, чтобы включать в себя различные элементы магнитной изоляции или элементы, выполненные с возможностью магнитной изоляции постоянных магнитов от колебательной трубки 7011 и находящейся в ней железосодержащей суспензии. В варианте осуществления изобретения, показанном на фиг. 5-14, каждый из постоянных магнитов 7025 может быть установлен на колебательной трубке 7011 с помощью элемента магнитной изоляции, содержащего немагнитный опорный изолятор 7024 (также схематически показан на фиг. 19B и 19C). Опорный изолятор выступает в поперечном направлении наружу от боковых сторон колебательной трубки в противоположных направлениях и перпендикулярно продольной осевой линии CA устройства 7010 измерения плотности. Опорные изоляторы 7024 имеют подходящие размеры или длину для размещения постоянных магнитов на достаточном расстоянии от колебательной трубки 7011, чтобы предотвратить создание статического магнитного поля достаточной напряженности внутри трубки для притягивания и скопления частиц железа, имеющихся в суспензии почвы, по причинам, обсуждавшимся выше. Магнитное поле может быть таким, что его напряженность ослабляется до такой степени, что позволяет частицам перемещаться под действием потока без осаждения на внутренней стороне колебательной трубки. Как показано на фиг. 19B, линии магнитного потока (пунктирные), которые циркулируют и проходят от северного (N) полюса постоянного магнита 7025 к южному (S) полюсу, не достигают колебательной трубки 7011. Магнитные опорные изоляторы 7024 позволяют избежать проблемы скопления железа, показанной на фиг. 19А, вызванного непосредственным креплением постоянных магнитов 7025 к колебательной трубке 7011.

В одном варианте осуществления изобретения, в котором колебательная трубка 7011 выполнена из неметаллического и немагнитного материала (например, стекла или пластика), опорные изоляторы 7024 могут быть выполнены как единое целое с трубкой в виде монолитной конструктивной части. В других вариантах осуществления изобретения опорные изоляторы, на которых установлены постоянные магниты, могут представлять собой отдельные дискретные элементы, которые жестко соединены с колебательной трубкой 7011, например, с помощью клея, зажимов или других подходящих механических способов соединения. Там, где используется металлическая колебательная трубка, опорные изоляторы 7024 выполнены из неметаллического материала (например, пластика или стекла) и прикреплены или приклеены к колебательной трубке подходящими средствами (например, клеями, зажимами, кронштейнами и т.д.).

Могут быть использованы другие возможные устройства для крепления постоянных магнитов 7025 к колебательной трубке 7011 и элементам магнитной изоляции, которые экранируют или направляют создаваемые магнитными линиями потоки, генерируемые магнитами, в сторону от трубки. Например, на фиг. 19D показан узел с постоянным магнитом, содержащий элемент магнитной изоляции, который содержит металлический магнитный экранирующий элемент 7030, размещенный между постоянным магнитом и колебательной трубкой для направления линий магнитного потока (пунктир) в сторону от колебательной трубки. В показанном варианте осуществления изобретения экранирующий элемент 7030 выполнен в виде плоской металлической пластины. На фиг. 19Е показан U-образный или чашеобразный экранирующий элемент 7030, который работает так же, как элемент, показанный на фиг. 19D. Можно использовать металлический магнитный экранирующий элемент любой подходящей формы, лишь бы линии магнитного потока перенаправлялись таким образом, чтобы они не достигали колебательной трубки 7011 и не проникали в нее.

На фиг. 19F показано, что возбуждения колебательной трубки 7011 посредством размещения частотного привода и датчика 7012, 7013 могут направляться в наиболее жестком направлении (например, влево/вправо, как показано стрелками движения колебаний трубки) или в наименее жестком и наиболее гибком направлении (например, вверх/вниз) для горизонтально ориентированной трубки. Это существенно повлияет на собственную частоту колебательной трубки, образующей точку отсчета, с которой сравнивают возбужденную трубку, заполненную суспензией, для определения плотности (массы) суспензии. Более жесткое направление возбуждения/перемещения трубки из стороны в сторону будет иметь более высокую собственную частоту, в то время как более гибкое направление вверх и вниз будет иметь более низкую собственную частоту. Могут быть использованы либо ориентация, либо различные угловые ориентации колебательной трубки. Кроме того, в некоторых вариантах осуществления изобретения может быть выгодно, чтобы трубка была значительно жестче в направлении силы тяжести (т.е. по вертикали), чем в направлении нагрузки/возбуждения (т.е. по горизонтали, как обозначено стрелками колебательного движения трубки), как показано на фиг. 19G, чтобы способствовать уменьшению шума системы, который может повлиять на точность измерения плотности.

Устройство 7010 измерения плотности работает для получения измерений плотности суспензии почвы обычным способом, известным в данной области техники для таких измерителей плотности с U-образной трубкой. Результаты измерений плотности суспензии передаются в систему 2800 управления (программируемый контроллер 2820), функционально соединенную с устройством 7010 измерения плотности (см., например, подсистему 7002 измерения плотности, показанную на фиг. 3, 4 или 35). Контроллер использует результаты измерений для автоматического определения количества воды (разбавителя), которое необходимо добавить в суспензию для достижения запрограммированного целевого соотношения воды и почвы или другого материала сельскохозяйственной пробы в зависимости от типа материала, подлежащего отбору и анализу.

Теперь будет описан пример способа/процесса приготовления суспензии сельскохозяйственного пробы с использованием измерения плотности суспензии с помощью устройства 7010 измерения плотности (измерителя плотности) и предварительно запрограммированной схемы управления с замкнутым контуром, реализуемой контроллером 2820 системы 2800 управления с помощью соответствующих программных команд/логики управления. В этом примере для удобства описания в качестве пробы будет использована почва, но это не является ограничением, и пример может быть использован для других материалов сельскохозяйственных проб (например, растений, органических удобрений и т.д.). Учитывая произвольное количество почвы в собранной пробе и связанное с ним произвольное содержание влаги в почве, основанное на условиях окружающей среды на сельскохозяйственном поле и типе почвы, суспензия почвы будет разбавлена для достижения стабильных показателей плотности, тем самым обеспечивая повторяемость результатов анализа.

На фиг. 31-33 представлены кривые, показывающие соотношение количества разбавителя (например, воды), добавляемого к суспензии, и плотности суспензии, которая используется контроллером 2820 для определения количества разбавителя, необходимого для достижения запрограммированного целевого соотношения воды и почвы. Целевое соотношение воды и почвы может быть предварительно запрограммировано в контроллере в виде целевой плотности суспензии, которая может быть непосредственно приравнена к этому соотношению, поскольку плотность используемого разбавителя является известным фиксированным коэффициентом. При известной плотности используемого разбавителя (например, воды, имеющей плотность 0,998 г/мл), также предварительно запрограммированной в контроллере, по мере добавления все большего и большего количества разбавителя к суспензии в системе, плотность суспензионной смеси в конечном счете приблизится к плотности разбавителя, но никогда не сможет измениться в обратную сторону и стать менее плотной, чем это значение. Соотношение и кривая, показанные на фиг. 33, таким образом, сгенерированы контроллером 2820 и используются для достижения целевой плотности суспензии (соотношения воды и почвы). Величина разбавления (ось Y) - это общий объем, добавленный для достижения разбавления. При добавлении различных количеств почвы, влажности почвы и воды (разбавителя) для получения исходной суспензионной смеси наклон этой кривой может измениться, но общая форма останется прежней.

Как следует из фиг. 3-4, собранная проба сырой почвы и известное количество воды первоначально смешивается в смесительном устройстве 100 в первый раз, как указано, для приготовления суспензии. После того, как суспензия почвы была перемешана и гомогенизирована в смесителе, измеритель плотности регистрирует первое измерение плотности и передает его на контроллер 2820. Точка 7090A на кривой на фиг. 31 указывает на первое выполненное измерение плотности.

Чтобы точнее определить соотношение между количеством разбавителя и плотностью суспензии в режиме реального времени, на следующем этапе контроллер 2820 отмеряет и добавляет в смесительное устройство 100 известное количество воды (например, 20 мл) через функционально подключенный клапан 7091 регулирования подачи воды, и полученная плотность суспензии измеряется во второй раз. Точка 7090B на кривой на фиг. 32 указывает на второе выполненное измерение плотности. Затем контроллер может сгенерировать линейную зависимость между двумя взятыми точками 7090A и 7090B плотности суспензии (представлена сплошной линией на кривой между этими двумя точками). Для заданной предварительно запрограммированной целевой плотности суспензии (соотношения почвы и воды) затем в это соотношение может быть введена целевая плотность, а выходные данные, рассчитанные контроллером 2820, представляют собой первую оценку общего количества разбавителя (например, воды), необходимого для достижения целевой плотности.

Контроллер 2820 выполняет следующие измерения и добавляет расчетное количество дополнительного разбавителя (например, воды), необходимого для достижения целевой плотности суспензии, к смеси суспензии, которая смешивается с суспензией с помощью смесительного устройства 100. Полученная плотность суспензии измеряется в третий раз. Точка 7090C на кривой на фиг. 33 указывает на третье выполненное измерение, которое продолжает добавлять точки данных к линейной зависимости (см. более длинную сплошную линию на кривой). Как только контроллер получит по меньшей мере три измерения плотности суспензии и соответствующие точки на кривой плотности суспензии, контроллер может выполнить полиномиальную регрессию данных, обеспечивая более точное соответствие кривой. На основе предварительно запрограммированной целевой плотности и с ее использованием контроллер 2820 затем вычисляет требуемое общее количество необходимого разбавителя на основе обновленных кривых и добавляет это количество к суспензии для достижения целевой плотности суспензии. Этот процесс может повторяться для повышения точности регрессионной модели или до тех пор, пока фактическая плотность не станет достаточно близкой к целевой плотности.

На фиг. 15-18 показан альтернативный, второй вариант выполнения консольной U-образной колебательной трубки 7032, предназначенной для использования с устройством 7010 измерения плотности, которая отличается от прямой U-образной колебательной трубки 7011, ранее описанной в настоящем документе. В данном варианте осуществления изобретения колебательная трубка 7032 имеет изогнутую U-образную форму, при этом первичный U-образный изгиб 7032-3 на 180 градусов проходит назад поверх прямого впускного концевого участка 7032-1 и выпускного концевого участка 7032-2 колебательной трубки, прикрепленных к блоку 7017 крепления трубки и соединительному коллектору 7018. Это создается добавлением двух дополнительных 180-градусных вторичных U-образных изогнутых участков 7032-4 между прямыми концевыми участками 7032-1, 7032-2 и первичным U-образным участком 7032-3. Как показано, один вторичный U-образный изогнутый участок 7032-4 расположен на впускной ветви для суспензии колебательной трубки выше по потоку относительно первичного U-образного изгиба 7032-3, а другой - на выходной ветви для суспензии колебательной трубки ниже по потоку относительно первичного U-образного изгиба. В данном варианте выполнения изогнутой колебательной трубки опорные изоляторы 7024 расположены на вторичных U-образных изогнутых участках и выступают сбоку наружу в противоположных боковых направлениях для удержания постоянных магнитов 7025 на расстоянии от колебательной трубки. Частотный привод и датчики 7012, 7013 поддерживаются на основании 7014 отдельными вертикальными опорами 7031 вблизи постоянных магнитов для возбуждения колебательной трубки 7032, как ранее описано в настоящем документе.

В изогнутой колебательной трубке 7032 поток суспензии следует по пути, обозначенному стрелками направления потока на фиг. 17. Поток суспензии дважды перемещается в первом направлении, параллельном осевой линии СА, и также дважды в противоположном направлении, параллельном осевой линии СА, посредством первичного и/или вторичных U-образных изогнутых участков 7032-3 и 7032-4. Первичный U-образный изогнутый участок 7032-3 ориентирован горизонтально, в то время как вторичные U-образные изогнутые участки 7032-4 ориентированы вертикально. Как показано, в этой конструкции осевая линия CA и большинство проточных каналов внутри колебательной трубки 7032 могут оставаться горизонтальными, так что любое возникающее осаждение происходит перпендикулярно потоку через канал, а не на одной линии с потоком.

В отличие от первой U-образной колебательной трубки 7011, показанной на фиг. 5, описанной выше первой, конструкция изогнутой колебательной трубки 7032 с тройным изгибом выгодна тем, что вибрационное смещение отражается между левой и правой сторонами трубки (например, вертикальные изгибы 7032-4 движутся навстречу друг другу, а затем друг от друга, когда трубка колеблется). Благодаря этому во время колебаний всегда действуют равные и противоположные силы, уравновешивающие друг друга, и, таким образом, внешние воздействия на массу, жесткость или демпфирование основания и других компонентов не влияют на вибрацию. Предыдущая конструкция осциллятора с прямой U-образной трубкой легко передавала бы вибрацию в основание, поскольку колебание не было уравновешено, и, таким образом, вся система немного вибрировала. Поскольку вибрирует вся система, любые внешние воздействия на массу, жесткость или демпфирование всей системы привели бы к искусственному изменению собственной частоты, что в некоторой степени отрицательно сказалось бы на точности. Тем не менее, осциллятор с прямой U-образной трубкой может быть приемлемым в случаях отсутствия чрезмерных внешних воздействий.

Остальная часть компоновки и компонентов устройства 7010 измерения плотности по существу такая же, как и в варианте осуществления изобретения, использующем колебательную трубку 7011, и ее описание не будет повторяться здесь для краткости.

В некоторых вариантах осуществления изобретения вместо отдельных блоков может быть предусмотрено единое устройство, которое сочетает в себе вышеупомянутые функции как частотного передатчика или привода 7012, так и приемника или датчика 7013. В качестве одного неограничивающего примера таким устройством может быть ультразвуковой преобразователь. Для комбинированного единого устройства 7012/7013 с одним приводом-датчиком устройство может быть активировано для возбуждения колебательной трубки 7011, остановлено на несколько колебаний колебательной трубки, а затем повторно активировано для измерения результирующей частотной характеристики колебаний трубки. В комбинированной конструкции требуется только один постоянный магнит 7025, расположенный вблизи привода/датчика.

Фильтр тонкой очистки

Теперь будет более подробно описан фильтрующий блок тонкой очистки подсистемы 7003 тонкой очистки, показанной на фиг. 3 и 4. В ходе испытаний авторы изобретения установили, что «тонкая» фильтрация (например, 0,010 дюйма/0,254 мм) непосредственно на выходе из смесительного устройства может в некоторых ситуациях отрицательно и значительно повлиять на возможность получения должного соотношения воды и почвы (например, 3:1) для всех типов почв, которые могут быть встречены, отобраны и протестированы. Соответственно, полезно понять и измерить плотность суспензии перемешанной пробы сырой почвы, выходящей из смесительного устройства 100, перед выполнением тонкой очистки. Соответственно, предпочтительные, но не ограничивающие варианты выполнения описанных систем 7000 анализа сельскохозяйственных проб содержат как фильтр 146 грубой очистки, расположенный выше по потоку относительно устройства 7010 измерения плотности, так и фильтр 7050 или 7060 тонкой очистки, расположенный ниже по потоку относительно устройства измерения плотности, каждый из которых более подробно описан ниже. Раскрыты два различных примера конфигурации системы анализа сельскохозяйственных проб, включающей в себя эту двухступенчатую фильтрацию суспензии; далее в этом документе обсуждается один пример с рециркуляцией суспензии из фильтрующего блока тонкой очистки обратно в смесительное устройство 100, показанный на фиг. 4, и один пример без рециркуляции, показанный на фиг. 3.

В системе анализа сельскохозяйственных проб используется первый фильтр 146 грубой очистки, имеющий сетку с крупными ячейками (например, пропускающую частицы с максимальным размером около 0,04-0,08 дюйма/1-2 мм в одной из возможных реализаций), для первоначального просеивания и отфильтровывания камней большого размера, скальных пород и скоплений из суспензии, чтобы избежать засорения проточного канала (трубопровода) выше по потоку относительно микрофлюидного обрабатывающего диска 4000, при этом позволяя проводить точное измерение плотности в устройстве 7010 измерения плотности. В одном варианте осуществления изобретения фильтр 146 грубой очистки может быть встроен в смесительное устройство 100, как описано ранее в этом документе, или может представлять собой отдельный блок, расположенный ниже по потоку. За этой грубой фильтрацией следует тонкая фильтрация в фильтрующих блоках 7050 или 7060 тонкой очистки, имеющих сетку с мелкими ячейками (например, пропускающую частицы с максимальным размером менее 0,04 дюйма/1 мм, например около 0,010 дюйма/0,25 мм, в одной из возможных реализаций), что позволяет суспензии сельскохозяйственной пробы проходить через расположенные ниже по потоку сети для обработки и анализа суспензии в камере (например, через микрофлюидные проточные сети и компоненты микрофлюидного обрабатывающего диска), не вызывая препятствий потоку/закупорки. Примеры таких сетей с микрофлюидным обрабатывающим диском раскрыты в общедоступной международной публикации WO2020/012369. Что касается почвы, то эти чрезвычайно мелкие частицы, пропущенные через фильтрующий блок тонкой очистки, составляют большую часть содержания питательных веществ в почве, поэтому допустимо использовать тонко отфильтрованную суспензию для окончательного химического анализа в системе. Следует отметить, что этап тонкой очистки и фильтрующие блоки 7050, 7060 пригодны и применимы к суспензиям, состоящим из других сельскохозяйственных материалов, из которых берется проба (например, растительности, органических удобрений и т.д.), и, таким образом, их применение не ограничено только для суспензий почвы.

На фиг. 21-24 показан первый вариант фильтрующего блока 7050 тонкой очистки, пригодного для использования с любой из систем подготовки и анализа суспензии почвы, показанных на фиг. 3 или 4. Фильтрующий блок 7050 тонкой очистки специально предназначен для использования с установкой рециркуляции суспензии, показанной на фиг. 4 (которая включает в себя замкнутый контур 7059 рециркуляции), между фильтрующим блоком 7050 (или 7060) тонкой очистки и смесительным устройством 100, как показано.

Фильтрующий блок 7050 имеет продольную ось LA, впускной патрубок 7051 для предварительно отфильтрованной суспензии, выпускной патрубок 7052 для предварительно отфильтрованной суспензии, несколько выходов 7053 для фильтрата (после фильтрования), внутреннюю камеру 7057 для предварительно отфильтрованной суспензии, внутреннюю камеру 7054 для фильтрата и один или несколько фильтрующих элементов, таких как сетки 7055, расположенные между камерами. В одном варианте осуществления изобретения сетки 7055 могут иметь дугообразную форму и могут располагаться в верхней части камеры 7057 для суспензии, как лучше показано на фиг. 24. Может быть предусмотрено любое количество сеток. Пара кольцевых уплотнений 7056 обеспечивают герметичное прикрепление впускного и выпускного патрубков 7051, 7052 к основному корпусу фильтрующего блока, чтобы обеспечить первоначальное размещение фильтрующей сетки 7055 внутри фильтрующего блока перед закреплением впускного и выпускного патрубков на корпусе. Основной корпус может быть прямоугольной, цилиндрической или другой формы. Патрубки могут быть отсоединены от центрального основного корпуса фильтра, чтобы обеспечить доступ к внутренней части фильтрующего блока и чтобы можно было первоначально установить или периодически заменять сетки. Для соединения впускного и выпускного патрубков с противоположными концами основного корпуса могут быть использованы резьбовые крепежные элементы 7058 или другие подходящие соединительные средства. Впускной и выпускной патрубки 7051, 7052 для суспензии могут иметь любую подходящую конфигурацию, чтобы в низ мог вставляться трубный соединитель любого подходящего типа для обеспечения соединения трубки 7088 для суспензии системы с фильтром 7050. Одним неограничивающим примером трубного соединителя, который можно было бы использовать, является пластиковый полукартриджный соединитель John Guest, который имеется в продаже. Можно использовать другие трубные соединители. Для изготовления фильтрующего блока 7050, включающего в себя сетки 7055, могут быть использованы любые подходящие неметаллические (например, пластиковые) или металлические материалы. В одном варианте осуществления изобретения основной корпус фильтрующего блока может быть пластиковым, а сетки 7055 могут быть металлическими, такими как решетчатая сетка, образующая ячейки сетки.

При работе и описании пути прохождения суспензии через фильтрующий блок 7050 тонкой очистки в соответствии с фиг. 4 нефильтрованная суспензия протекает последовательно (сверху вниз по потоку) от фильтра 146 грубой очистки через устройство 7010 измерения плотности и поступает в фильтрующий блок тонкой очистки через впускной патрубок 7051. Суспензия течет в осевом направлении и линейно через камеру 7057 для предварительно отфильтрованной суспензии, а затем выходит из фильтра через выпускной патрубок 7052 обратно в смесительное устройство 100 (см., например, «камеру для подготовки пробы» на фиг. 4). Может быть предусмотрен насос 7080 для рециркуляции суспензии, который управляет потоком рециркуляции в замкнутом контуре 7059 рециркуляции и возвращает суспензию, еще не прошедшую тонкую фильтрацию, обратно в смесительное устройство. Может быть использован любой подходящий тип насоса для суспензии. В некоторых вариантах осуществления изобретения рециркуляционный насос может отсутствовать, если основной насос 7081 для суспензии обеспечивает достаточную мощность для перемещения потока суспензии по всему замкнутому контуру 7059 рециркуляции. Система непрерывно осуществляет рециркуляцию грубо отфильтрованной суспензии обратно в основную смесительную камеру смесителя в течение определенного периода времени. Эта рециркуляция может способствовать более быстрому получению однородной суспензионной смеси для анализа, чем при использовании только смесителя, за счет непрерывной рециркуляции суспензии через смеситель и фильтр грубой очистки в замкнутом контуре 7059 рециркуляции. Во время измерения плотности вода автоматически дозируется и добавляется в смесительное устройство 100 с помощью ранее описанной системы 2800 управления (включающей в себя программируемый контроллер 2820), основанной на системе контроля плотности суспензии, измеряемой устройством 7010 измерения плотности, которое функционально подключено к контроллеру для достижения запрограммированного соотношения воды и почвы. За счет такой непрерывной рециркуляции суспензии она лучше перемешивается.

После получения грубо отфильтрованной однородной суспензии, имеющей требуемое соотношение воды и почвы, небольшая часть потока рециркулирующей суспензии может быть отведена и извлечена из фильтрующего блока 7050 тонкой очистки для первоначальной обработки в подсистеме 7004 экстракции аналита и последующего химического анализа (см., например, фиг. 4). Извлеченная суспензия проходит через фильтрующие сетки 7055 и поступает в камеру 7054 для фильтрата, а затем наружу через выходы 7053 для фильтрата в подсистему экстракции аналита. Потоком извлеченной суспензии можно управлять с помощью соответствующих регулирующих клапанов 7070, положение которых при необходимости может изменяться между открытым с полным потоком, закрытым без потока и частично открытым с дросселируемым потоком. Клапанами 7070 могут управляться вручную или автоматически с помощью контроллера 2820 для открытия в соответствующее время, как только будет достигнута однородная суспензия, имеющая требуемое соотношение воды и почвы, или в соответствии с предварительно заданной программой. Также могут использоваться дополнительные клапаны для открытия подачи воды с целью промывки обратным потоком фильтра во время цикла очистки при подготовке к следующей пробе.

Хотя на фиг. 20, 23 и 24 показано два выхода 7053 для фильтрата, в других вариантах осуществления изобретения может быть более двух выходов для фильтрата или меньше (т.е. один выход). Каждый выход 7053 для фильтрата сообщен по текучей среде с отдельным специальным агрегатом или системой обработки и анализа суспензии проб почвы, описанными в международной публикации № WO2020/012369, и подает в них прошедшую тонкую очистку суспензию (фильтрат); каждый агрегат изолирован от других и выполнен с возможностью параллельного количественного определения концентрации различных интересующих аналитов (например, питательных веществ для растений, таких как азот, фосфор, калий и т.д.).

Следует отметить, что использованный выше термин «предварительно отфильтрованный» означает, что суспензия почвы еще не была отфильтрована описываемым фильтрующим блоком 7050 тонкой очистки. Однако суспензия, возможно, подверглась предварительному фильтрованию или просеиванию выше по потоку, например, в фильтре 146 грубой очистки, показанном на фиг. 3-4. Соответственно, суспензия может быть отфильтрована до поступления в расположенный ниже по потоку фильтрующий блок 7050 тонкой очистки.