Нефтяная промышленность по уровню негативного воздействия на окружающую среду занимает одно из первых мест среди ведущих отраслей промышленности по образованию большого количества гетерогенных отходов. Одним из них, самым многочисленным, является нефтяной шлам (нефтешлам), согласно официальным исследованиям, представленным в интернет- ресурсах, количество накопленных нефтешламов в России превышает 100 млн. тонн. Нефтешламы представляют собой коллоидную систему из высокомолекулярных соединений нефти, минеральных частиц различного состава и воды, количественно состав находится в постоянной трансформации и в среднем содержит 20 - 25% нефтепродуктов, 65 – 75% воды и 5 -10% механических примесей (П.П. Пальгунов., М.В. Сумароков. Утилизация промышленных отходов), при этом, на некоторых НПЗ содержание нефти в нефтешламе составляет более 50%. На сегодняшний день утилизация нефти из нефтешламов немногим больше 10%, при том, что образуется в год около 3 млн. тонн нефтешламов, в том числе: на нефтеперерабатывающих заводах – 1,4 млн. т, нефтебазах – 0,3 млн. т, федеральных железных дорогах – 1,3 млн. (В.О. Шерстнева //Обезвреживание и утилизация нефтешламов, образующихся при хранении и транспортировке нефти и нефтепродуктов). Выход нефтяных шламов, зависит от вида производства, например на нефтеперерабатывающих заводах составляет от 1 до 5 кг/т перерабатываемой нефти. Выделяемая нефтяная фракция, соответствующая требованиям ГОСТ Р 51858-2002 должна содержать воды не более 1 % и механических примесей не более 0,05 %. Однако большинство проектов по утилизации подобных шламов не дают должного эффекта из-за неправильно подобранного оборудования, химических реагентов (деэмульгаторов, флокулянтов) или незнания природы перерабатываемых отходов.

Задачей, на выполнение которой направлено заявляемое техническое решение, является повышение экологической безопасности производств, на которых образуются нефтешламы, снижение эксплуатационных расходов предприятий на утилизацию нефтешлама, трансформация отхода производства -нефтешлама - в ресурс. Предлагаемое техническое решение по обработке нефтешлама позволяет получить подготовленный продукт (обезвоженную нефть) с содержанием воды не более 1% масс. Данный продукт допускается направлять обратно в производственный цикл предприятия, что позволит уменьшить безвозвратные потери нефтепродуктов. Для переработки нефтешлама в заявленном техническом решении предлагается использовать физико-химические методы.

Известен способ утилизации нефтешламов с получением почвогрунта (патент RU 2704654 Опубликовано: 31.10.2019. Митриковский А.Я., Скипин Л. Н., Гаевая Е.В. и др.), характеризующийся тем, что включает внесение в нефтешлам фосфогипса в количестве 0,25% от массовой доли нефтешлама , обработку биологическим препаратом «Дестройл» - 1,5-2,0 г/кг нефтешлама , гуминовым препаратом «Росток» в количестве 10 мл/кг нефтешлама , добавление песка в количестве 25% от массовой доли нефтешлама , торфа в количестве 50% от массовой доли нефтешлама, а также дополнительно внесение сорбента «Глауконит» в количестве 4% от массовой доли нефтешлама.

Недостатком данного способа для реализации заявляемого технического решения является значительное количества различных реагентов, добавляемых в нефтешлам, при том что, эти препараты являются дорогостоящими, кроме этого внесение биопрепарата предполагает развитие бактерий, утилизирующих нефть, и следовательно потребуется время для «созревания» почвогрунта и при таком решении невозможно вернуть нефть в производственный процесс.

Известен способ переработки нефтесодержащих отходов (РФ № 2536897 опубл. 2014 г. Новахов Г., Бобович Б. Б. Технический результат достигается способом переработки нефтесодержащих отходов, заключающимся в том, что нефтесодержащие отходы прогреваются с целью снижения вязкости и проходят двойную сепарацию: сначала в гидроциклоне с целью песко- и илоотделения, а затем в центрифуге, в результате чего разделяются на водонефтяную эмульсию (жидкую фазу) и механические примеси (твердую фазу). После этого водонефтяная эмульсия при температуре 60-70°C разрушается с помощью деэмульгаторов, в качестве которых, например, используют Реапон-4В и СНПХ-4802, и с помощью гравитационно-динамического сепаратора разделяется на нефтяную и водную фракции (техническую воду).

Недостатком данного способа для реализации заявляемого технического решения является необходимость подогрева всего объема нефтешлама, без предварительного отделения грубодисперсных примесей, весь объем нефтешлама направляется в гидроциклон, в котором происходит не только отделение песка, но и других грубых примесей, которые могут заблокировать работу гидроциклона, кроме этого не указана температура первого прогрева поэтому возникает опасность удаления части нефти, адсорбированной на грубодисперсных примесях. Приведенные в качестве примера деэмульгаторы используются для промысловой подготовки нефти. Кроме этого, нефтяная фракция, полученная по данному способу, будет значительно обводнена.

Известен способ устройства и разделения органической и минеральной фазы нефте- и углеродсодержащих смесей (Заявка: 2010102645/0326.01.2010. Хуснутдинов И. Ш., Заббаров Р. Р., Ханова А. Г. ) Способ разделения органической и минеральной фазы нефте- и углеродсодержащих смесей, в том числе нефтешламы с установок подготовки нефти и пр., заключающийся в нагреве и отделении путем фильтрации органической фазы от минеральных компонентов и выжигании неудаленной органической фазы с поверхности минеральных компонентов, для нагрева исходной смеси тепло вырабатывается при выгорании части компонентов органической фазы на находящейся минеральной составляющей смеси, в качестве вытесняющего флюида используются горячие продукты сгорания, образующиеся в зоне горения.

Недостатком данного способа для реализации заявляемого технического решения является необходимость выжигания органической фазы, адсорбированной на минеральной фазе нефтешлама, что приводит к появлению продуктов сгорания, которые также необходимо утилизировать, для предотвращения попадания в атмосферу летучих продуктов сгорания, что усложняет и технологию обработки нефтешламов и эксплуатацию заявленного способа.

Известен способ обезвоживания высокоустойчивых водоуглеводородных эмульсий и унифицированный комплекс для его реализации (заявка: 2009115211/04,Хуснутдинов И. Ш., Заббаров Р. Р., Копылов А.Ю., Ханова А. Г., патент РФ № 2417246, опубл. 27.04.2011 г.), заключающийся в нагреве и испарении водной фазы из водо-углеводородной эмульсии, при этом испарение водной фазы проводят в условиях механического воздействия на объем кипящей эмульсии и турбулизации в объеме кипящей жидкости с получением обезвоженного продукта.

Недостатком данного способа для реализации заявляемого технического решения является необходимость нагрева водо-углеводородных эмульсий для испарения воды, в данном случае есть опасность нагрева смеси до температуры, при которой происходит разложение нефти на фракции и выкипание легкой фракции нефти - петролейного эфира, что изменит состав получаемого продукта. Петролейный эфир - наиболее легкая фракция нефти, которую получают из нефтяных газов и газового конденсата. В зависимости от плотности температура выкипания фракции составляет 40–70 °C и 70–100 °C.

Способ выделения нефти из нефтешламов характеризуется тем, что сначала нефтешлам подвергают механической очистки на сооружениях грубой фильтрации, в процессе которой удаляются грубодисперсные механические примеси, формирующиеся при переработке нефти, очистки нефтесодержащих сточных вод, в процессе накапливания нефтешлама и представляющие собой продукты коррозии, глины, окислов металлов, песок. Наличие примесей затрудняет дальнейшую переработку нефтешлама, например при их центрифугировании происходит повышенный износ внутренней полости трикантера и шнека вследствие попадания на них абразивных механических примесей. Механическая очистка представлена сооружениями грубой фильтрации. Далее нефтешлам, очищенный от механических грубодисперсных примесей направляют в сырьевую емкость, оборудованную системой подогрева, циркуляции и погружными мешалками для предотвращения седиментации взвешенных веществ и слеживания осадка, что продлевает срок работы сырьевых емкостей без их очистки, облегчает реализацию технологической схемы. Нагрев производится для предотвращения загустения нефтешлама или его замерзания, а также для оптимизации процесса отделения нефти из шлама на последующем этапе его обработки, нагревание производят до 45 - 600С, что также позволяет уменьшить вязкость нефти (чем она ниже, тем менее устойчива эмульсия), увеличить разницу плотности нефтяной и водной фаз (чем больше разница плотностей, тем быстрее протекает расслоение эмульсии). Непрямой подогрев с помощью теплообменников, расположенных внутри сырьевой емкости, предотвращает нежелательное обводнение подогреваемого сырья, а также не требует восполнения потерь пара/конденсата. Далее из сырьевых емкостей нефтешлам винтовым насосом подают в разделочный резервуар, в который вводят деэмульгатор, предназначенный для снижения поверхностного натяжения между двумя фазами, снижение данного показателя способствует разрушению эмульсии, в данном случае, так как дисперсной фазой является нефть целесообразно вводить деэмульгаторы на основе неионогенных ПАВ, из блок-сополимеров окисей этилена и пропилена которые в растворе не образуют ионы, при этом используют ПАВ с преобладающим содержанием гидрофобной составляющей молекул ПАВ, например сополимера оксида пропилена, дозой 4,0 – 30,0 г/т нефти в зависимости от состава нефтешлама. При этом удаление из эмульсии водорастворимых солей не целесообразно, так как чем выше соленость эмульгированной воды, тем быстрее происходит разделение фаз. Разделочный резервуар оборудуют коалесцентным блоком, выполненным из полипропиленовых профилированных листов. Полипропилен может быть использован при температурах среды до 85°С. Также полипропилен химически инертный материал по отношению к большинству других загрязняющих веществ, что позволяет получить легкую фракцию с низким содержанием воды и примесей, так как полипропилен водоотталкивающий материал, происходит адгезия мелких капель нефти на его поверхности, где они коалесцируют до образования крупных капель, после чего, поднимаются вверх к поверхности раздела фаз, образуя менее, чем нефтешлам обводненную эмульсию. Продолжительность пребывания в разделочном резервуаре составляет 1 – 2 часа. В процессе отстаивания происходит разделение нефтешлама на фазы: эмульсия - «нефть-вода», с содержанием воды от 10% до 30% и до 3% механических примесей, подтоварной воды и осадка. Подтоварную воду направляют на сооружения очистки производственных сточных вод, осадок подают на обезвоживатель, из которого фильтрат направляют в сырьевую емкость, а кек выгружаю в контейнер-мультилифт для осадка, который по мере наполнения вывозят спецавтотранспортом в согласованное место утилизации, или для использования, например, в дорожном строительстве. Полученную эмульсию «нефть – вода» с помощью насоса подают в емкость приема эмульсии. Емкость приема эмульсии снабжена внутренним подогревателем и управляемой системой подачи теплоносителя, связанным с датчиком температуры. При снижении температуры эмульсии до 450С, подачу теплоносителя возобновляют и прекращают при достижении температуры 600С. Подготовленную эмульсию с помощью насоса подают на переработку в трехфазную декантерную центрифугу для повышения степени разделения эмульсии на две жидкие фазы (водную и нефтяную) и на твердую фазу (обезвоженный осадок). Для снижения влажности обезвоженного осадка в статический миксер перед трехфазной декантерной центрифугой осуществляют дозирование раствора флокулянта. Твердые частицы осаждаются на внутренней поверхности барабана. Шнек, который вращается с меньшей дифференциальной скоростью относительно барабана, транспортирует твердую фазу к разгрузочным патрубкам барабана, откуда предусмотрена ее подача по наклонному лотку в контейнер самоопрокидывающийся для вилочного погрузчика. При наполнении самоопрокидывающегося контейнера твердую фазу транспортируют вилочным погрузчиком и выгружают в контейнер-мультилифт для осадка. Воду - фугат отводят в промежуточную емкость под центрифугой, и перекачивают в сырьевую емкость. Так как фугат содержит некоторое количество реагентов, часть его направляют в разделочный резервуар, что позволяет сократить использование химикатов и произвести разбавление осадка если это необходимо. Нефтяную фазу выводят из трехфазной декантерной центрифуги через фазоразделяющую шайбу и подают в промежуточную емкость под трехфазной декантерной центрифугой, снабженную внутренним подогревателем и системой автоматических клапанов управления подачи теплоносителя, связанных с датчиком температуры продукта на выходе. Поддержание температуры сырья 600С - 700С осуществляют за счет теплоносителя. Промежуточную емкость оборудуют мешалками. Из промежуточной емкости нефтяную фазу при помощи насоса подают на обработку в высокоскоростной трехфазный тарельчатый сепаратор, который используют для дополнительной очистки нефти. В высокоскоростной трехфазный тарельчатый сепаратор вводят деэмульгатор. Так как в полученной эмульсии «нефть – вода» также могут присутствовать различные гидрофильные минеральные примеси, гидроксиды металлов, соли, коллоидные частицы глины или песка, которые локализуются на поверхности раздела фаз и способствуют упрочнению пленки, обволакивающей глобулы воды, их удаление вместе с водой также является важной задачей при обезвоживании нефти. Вводимые деэмульгаторы обволакивают частицы примесей коллоидной степени дисперсности тонкой пленкой, хорошо смачиваемой водой, и способствуют тем самым их удалению из нефти. В данном случае целесообразно использовать в качестве деэмульгаторов неионогенные ПАВ, например состоящих из блок-сополимеров окисей этилена и пропилена, с преобладающей гидрофильной частью молекулы - сополимером оксида этилена или деэмульгатора Диссольван 4411. Доза деэмульгатора составляет 0,4–2,0 г/т нефти. В сепараторе происходит окончательное обезвоживание нефти, до влажности не более 1%. Полученный продукт может быть использован в производственном цикле предприятия что позволит уменьшить безвозвратные потери нефтепродуктов.

Тяжелую фракцию из сепаратора с помощью насоса выгрузки отводят в сырьевую ёмкость. Воду, имеющую температуру 50 - 600С используют для промывок трубопроводов, емкостей и технологического оборудования блока. Нефть из сепаратора поступает в буферную емкость и далее с помощью насоса перекачивают в две накопительные емкости для хранения нефтепродуктов.

Также на достижение результатов технического решения влияет то, что для нефтешламов полученных при очистке производственных нефтесодержащих сточных вод, из сырьевой емкости нефтешлам забирают винтовым насосом, на всасывающем трубопроводе которого установлен мацератор для измельчения крупных включений и предотвращения засорения последующего оборудования и подают в емкость приема нефтешлама и далее направляют на переработку в трехфазную декантерную центрифугу.

Также на достижение результатов технического решения влияет то, что подтоварную воду и фугат из трехфазной декантерной центрифуги при отсутствии существующих сооружений очистки производственных сточных вод, направляют на вновь строящиеся сооружения биологической очистки с прикрепленной микрофлорой на загрузке «ЕРШ» - IBR.

Проведенные патентные исследования показали, что ни в патентной, ни в научно-технической литературе нет сведений о техническом решении, предложенном в формуле изобретения, что дает основание утверждать, что предлагаемое техническое решение отвечает критерию патентоспособности «новизна».

Преимущества, которые достигаются, свидетельствуют о том, что задачи, которые решаются, выполнены на изобретательском уровне, поскольку они не вытекают, очевидно, из известных в данной области техники решений и поэтому отвечают критерию патентоспособности «изобретательский уровень».

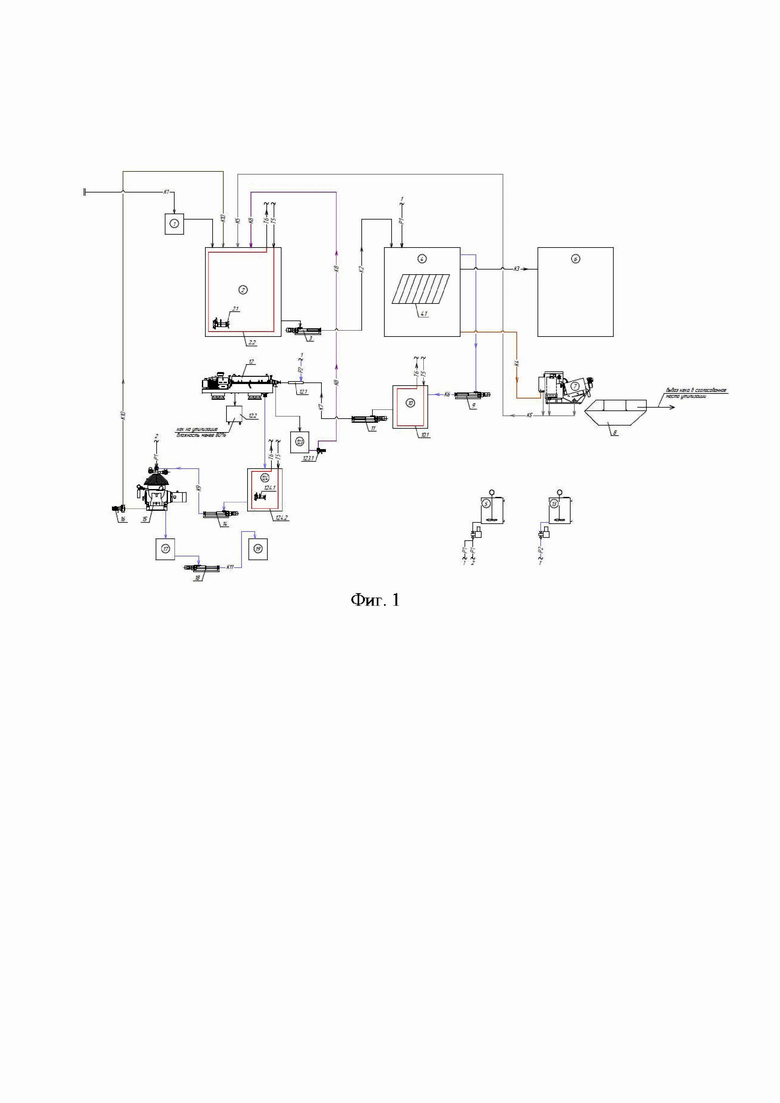

Предлагаемый способ многоступенчатой переработки нефтешлама в нефть поясняется чертежами. На Фиг.1 приведена общая технологическая схема переработки нефтешлама в нефть.

Обозначения на фиг. 1 следующие:

Способ реализуется следующим образом:

Нефтешлам по трубопроводу К1 подают на фильтры грубой механической очистки (1), далее нефтешлам направляют в сырьевые емкости (2), оборудованные погружными мешалками (2.1) и системой подогрева (2.2). Далее из сырьевых емкостей (2) нефтешлам по трубопроводу К2 винтовым насосом (3) подают в разделочный резервуар (4), в который вводят по трубопроводу P1 деэмульгатор из реагентного хозяйства (5).

Разделочный резервуар (4) оборудуют коалесцентным блоком (4.1), выполненным из полипропиленовых профилированных листов. В процессе отстаивания происходит разделение нефтешлама на фазы: эмульсия - «нефть-вода» с содержанием воды от 20% до 30% и до 3% механических примесей, подтоварная вода и осадок.

Подтоварную воду по трубопроводу К3 подают на сооружения очистки производственных сточных вод (6), осадок по трубопроводу К4 подают на обезвоживатель (7), из которого фильтрат по трубопроводу К5 направляют в сырьевую емкость (2) , а кек выгружается в контейнер-мультилифт для осадка (8), который по мере наполнения вывозится спецавтотранспортом в согласованное место утилизации, или для использования, например в дорожном строительстве.

Полученную эмульсию «нефть – вода» с помощью насоса (9) по трубопроводу К6 подают в емкость приема эмульсии (10). Емкость приема (10) снабжена внутренним подогревателем (10.1) и управляемой системой подачи теплоносителя, связанным с датчиком температуры. Подготовленную эмульсию с помощью насоса (11) по трубопроводу К7 направляют на переработку в трехфазную декантерную центрифугу (12). Для снижения влажности обезвоженного осадка в статический миксер (12.1) перед трехфазной декантерной центрифугой (12) осуществляют дозирование раствора флокулянта по трубопроводу P2 из реагентного хозяйства (13).

Образовавшуюся твердую фазу (кек) направляют к разгрузочным патрубкам барабана и далее в контейнер (12.2), при наполнении которого он утилизируется.

Воду - фугат отводят в промежуточную емкость под центрифугой (12.3), и далее с помощью насоса (12.3.1) по трубопроводу К8 в сырьевые емкости (2).

Нефтяную фазу выводят из трехфазной декантерной центрифуги (12) через фазоразделяющую шайбу и подают в промежуточную емкость (12.4), снабженную внутренним подогревателем (12.4.2) и системой автоматических клапанов управления подачи теплоносителя, связанных с датчиком температуры продукта на выходе. Промежуточную емкость (12.4) оборудуют мешалками (12.4.1).

Из промежуточной емкости (12.4) нефтяную фазу при помощи насоса (14) по трубопроводу К9 подают на обработку в высокоскоростной трехфазный тарельчатый сепаратор (15). В высокоскоростной трехфазный тарельчатый сепаратор (15) вводят деэмульгатор по трубопроводу Р1 из реагентного хозяйства (5).

В высокоскоростном трехфазном тарельчатом сепараторе (15) происходит окончательное обезвоживание нефти до влажности не более 1%. Полученный продукт может быть использован в производственном цикле предприятия.

Тяжелую фракцию из высокоскоростного трехфазного тарельчатого сепаратора (15) с помощью насоса выгрузки (16) по трубопроводу К10 отводят в сырьевую ёмкость (2).

Нефть из сепаратора поступает в буферную емкость (17) и далее с помощью насоса (18) по трубопроводу К10 перекачивают в накопительные емкости для хранения нефтепродуктов (19).

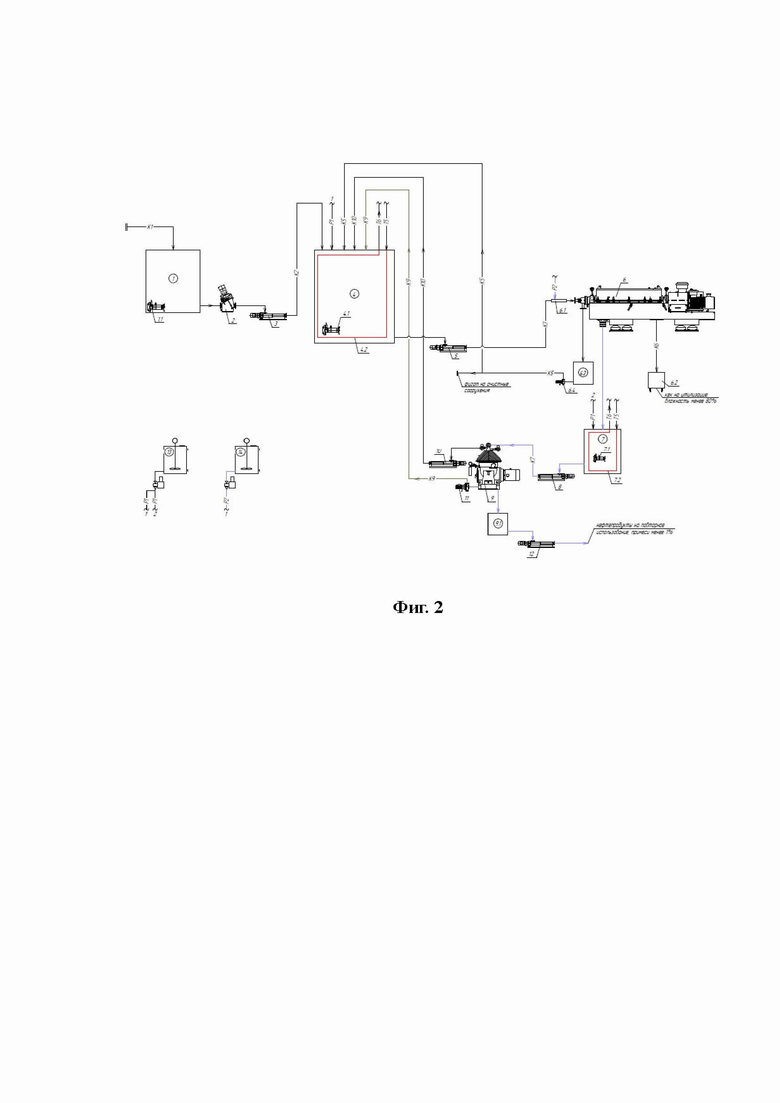

На фиг. 2 приведена принципиальная технологическая схема, представляющая пример получения нефти из нефтешлама, образующегося при очистке производственно-дождевого стока на нефтеперерабатывающем предприятии г. Новошахтинска, в соответствии с п.2 формулы изобретения.

Обозначения на фиг.2 следующие:

Техническое решение реализуется следующим образом:

На обработку подается нефтешлам, образующийся при очистке производственно-дождевого стока, а именно: всплывающие нефтепродукты от песколовок и флотошлам (пена и осадок) от физико-химической очистки на напорных флотаторах с расходом 5-10 м3/час.

Нефтешлам по трубопроводу К1 закачивается в две сырьевые емкости (1). Срабатывание емкостей происходит попеременно. Пока из одной емкости шлам перерабатывается, в другой емкости происходит его накопление и гомогенизация. Для предотвращения выпадения и слеживания осадка в резервуарах предусматривается установка погружных мешалок (1.1). Для предотвращения замерзания/остывания осадка предусматривается теплоизоляция и обогрев емкостей.

Исходный нефтешлам из сырьевой емкости (1) забирается винтовым насосом (3), на всасывающем трубопроводе которого установлен мацератор (2) для измельчения крупных включений и предотвращения засорения последующего оборудования.

Далее нефтешлам по трубопроводу К2 подается в емкость подготовки (4), в которой осуществляется нагрев шлама и перемешивание с реагентами для последующей обработки. Емкость подготовки (4) оборудована мешалками (4.1) для перемешивания осадка с дозируемыми реагентами. Для улучшения последующего процесса разделения предусмотрена подача раствора деэмульгатора из реагентного хозяйства (13) по трубопроводу P1, который используется для снижения вязкости осадка и снижения влажности нефтяной фазы. Емкость подготовки (4) снабжена внутренним подогревателем (4.2) и системой автоматических клапанов управления подачи теплоносителя, связанных с датчиком температуры продукта на выходе. Нагрев входящего сырья с температуры около 5-200С до температуры примерно 60-700С осуществляется за счет теплоносителя (горячая вода или пар), поступающего по трубопроводам Т5/Т6 (прямая/обратная магистраль).

Подготовленный шлам с помощью насоса (5) по трубопроводу К3 подается на переработку в трехфазную декантерную центрифугу (6), которая разделяет шлам на две жидкие (водную и нефтяную) и на твердую (обезвоженный осадок) фазы. Для снижения влажности обезвоженного осадка в статический миксер (6.1) перед центрифугой (6) осуществляется дозирование раствора флокулянта по трубопроводу P2 из реагентного хозяйства (14).

При работе центрифуги твердые частицы осаждаются на внутренней поверхности барабана. Шнек, который вращается с меньшей дифференциальной скоростью относительно барабана, транспортирует твердую фазу к разгрузочным патрубкам барабана, откуда она выгружается по наклонному лотку К6 в контейнер (6.2), который по мере наполнения вывозится спецавтотранспортом в согласованное место утилизации.

Фугат отводится в промежуточную емкость (6.3) под центрифугой (6), и далее с помощью насоса (6.4) по трубопроводу К5 перекачивается на очистные сооружения. Так как фугат содержит некоторое количество реагентов, он может быть частично направлен в емкость приема и подогрева исходного осадка (4), что позволяет сократить использование химикатов и произвести разбавление осадка если это необходимо.

Нефтяная фаза выходит из декантерной центрифуги (6) через фазоразделяющую шайбу и поступает в промежуточную емкость (7), которая оборудована мешалками (7.1) для перемешивания. Промежуточная емкость снабжена внутренним подогревателем (7.2) и системой автоматических клапанов управления подачи теплоносителя, связанных с датчиком температуры продукта на выходе. Поддержание температуры сырья на уровне примерно 700С осуществляется за счет теплоносителя (горячая вода или пар), поступающего по трубопроводам Т5/Т6 (прямая/обратная магистраль). Для улучшения последующего процесса разделения предусмотрена подача раствора деэмульгатора из реагентного хозяйства (13) по трубопроводу P1.

Из промежуточной емкости (7) нефтяная фаза при помощи насоса (8) по трубопроводу К7 подается на обработку в высокоскоростной трехфазный тарельчатый сепаратор (9), который используется для дополнительного отделения твердых веществ и воды от нефти.

Шлам от сепаратора с помощью насоса (10) по трубопроводу К10 отводится в емкость подготовки (4).

Тяжелая жидкая фаза из сепаратора с помощью насоса (11) по трубопроводу К9 также отводится в емкость подготовки исходного осадка (4). Жидкая фаза имеет температуру 50-600С и при необходимости может быть использована для промывок трубопроводов, емкостей и технологического оборудования.

Легкая жидкая фаза (подготовленная нефть) из высокоскоростного трехфазного тарельчатого сепаратора (9) поступает в буферную емкость (9.1) и далее с помощью насоса (12) по трубопроводу К8 отводится на повторное использование.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОЧИСТКИ НЕФТЕШЛАМА | 2000 |

|

RU2174957C1 |

| Способ глубокой комплексной переработки высококонцентрированных по содержанию легких углеводородов производственных сточных вод в товарный продукт (на примере производственных сточных вод, высококонцентрированных по содержанию этиленгликоля) | 2024 |

|

RU2827617C1 |

| Мобильная установка переработки эмульсионных промежуточных слоев продукции скважин | 2019 |

|

RU2721518C1 |

| УСТАНОВКА ОЧИСТКИ И ОБЕССОЛИВАНИЯ НЕФТЕСОДЕРЖАЩЕГО СЫРЬЯ | 2003 |

|

RU2266254C2 |

| ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ И УТИЛИЗАЦИИ НЕФТЯНЫХ ШЛАМОВ | 1991 |

|

RU2026831C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕШЛАМОВ ДЛЯ ПРОМЫШЛЕННОГО ИСПОЛЬЗОВАНИЯ | 2004 |

|

RU2276658C2 |

| Способ термической утилизации осадков сточных вод в технологическом комплексе К-ТУО | 2025 |

|

RU2837926C1 |

| ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ НЕФТЯНЫХ ШЛАМОВ И ДОННЫХ ОСАДКОВ НЕФТЕЛОВУШЕК, ФЛОТАТОРОВ, ШЛАМОНАКОПИТЕЛЕЙ | 1993 |

|

RU2078739C1 |

| Мобильная установка подготовки нефти в технологии ранней добычи | 2021 |

|

RU2789197C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ШЛАМОВ | 1994 |

|

RU2078740C1 |

Задачей, на выполнение которой направлен заявляемый способ, является повышение экологической безопасности производств, на которых образуются нефтешламы, снижение эксплуатационных расходов предприятий на утилизацию нефтешлама, трансформация отхода производства - нефтешлама - в ресурс. Предлагаемый способ по обработке нефтешлама позволяет получить подготовленный продукт (обезвоженную нефть) с содержанием воды не более 1% масс. Данный продукт допускается направлять обратно в производственный цикл предприятия, что позволит уменьшить безвозвратные потери нефтепродуктов. Для переработки нефтешлама в заявленном техническом решении предлагается использовать физико-химические методы. Технологическая схема предусматривает последовательно реализуемые стадии снижения степени обводненности водонефтяной эмульсии с предварительным удалением грубодисперсных примесей нефтешлама в составе: сырьевой емкости, оборудованной системой подогрева, циркуляции и погружными мешалками, разделочного резервуара, оборудованного коалесцентным блоком, емкости приема эмульсии, снабженной внутренним подогревателем, трехфазной декантерной центрифуги, высокоскоростного трехфазного тарельчатого сепаратора, а также оборудования для обезвоживания кека. Спецификой данного технического решения является то, что в эмульсию вода-нефть вводят неионогенный гидорофобный деэмульгатор, а в эмульсию нефть-вода вводят неионогенный гидрофильный деэмульгатор. 2 з.п. ф-лы, 2 ил.

1. Способ выделения нефти из нефтешламов, характеризующийся тем, что сначала нефтешлам подвергают механической очисте на сооружениях грубой фильтрации, в процессе которой удаляют грубодисперсные механические примеси, формирующиеся при переработке нефти, очистке нефтесодержащих сточных вод и в процессе накапливания нефтешлама, далее нефтешлам направляют в сырьевую емкость, оборудованную системой подогрева, циркуляции и погружными мешалками для предотвращения седиментации взвешенных веществ и слеживания осадка, нагрев производится для предотвращения загустения нефтешлама или его замерзания, а также для оптимизации процесса отделения нефти из шлама на последующем этапе его обработки, нагревание производят до 45-60°С, что позволяет уменьшить вязкость нефти и увеличить разницу плотности нефтяной и водной фаз, тем самым ускорить расслоение эмульсии, в разделочный резервуар вводят деэмульгатор дозой 4,0-30,0 г/т нефти на основе неионогенных ПАВ, при этом следует использовать ПАВ с преобладающим содержанием гидрофобной составляющей, разделочный резервуар оборудуют коалесцентным блоком, выполненным из полипропиленовых профилированных листов, продолжительность пребывания в разделочном резервуаре составляет 1-2 часа, в процессе отстаивания происходит разделение нефтешлама на фазы эмульсии нефть-вода с содержанием воды от 10% до 30% и до 3% механических примесей, подтоварная вода и осадок, при этом подтоварную воду направляют на сооружения очистки производственных сточных вод, осадок подают на обезвоживатель, из которого фильтрат направляют в сырьевую емкость, а кек выгружают в контейнер-мультилифт для осадка, который по мере наполнения вывозят спецавтотранспортом в согласованное место утилизации или для использования, например, в дорожном строительстве, полученную эмульсию нефть-вода с помощью насоса подают в емкость приема эмульсии, снабженную внутренним подогревателем и управляемой системой подачи теплоносителя, связанных с датчиком температуры, при снижении температуры эмульсии до 45°С подачу теплоносителя возобновляют и прекращают при достижении температуры 60°С, подготовленную эмульсию с помощью насоса подают на переработку в трехфазную декантерную центрифугу для повышения степени разделения эмульсии на две жидкие фазы - водную и нефтяную и на твердую фазу - обезвоженный осадок, перед трехфазной декантерной центрифугой осуществляют дозирование раствора флокулянта, что позволит ускорить процесс разделения примесей и добиться низкой влажности осадка, твердую фазу направляют по наклонному лотку в контейнер самоопрокидывающийся, при наполнении которого осадок транспортируют вилочным погрузчиком и выгружают в контейнер-мультилифт для осадка, воду - фугат отводят в промежуточную емкость под центрифугой и перекачивают в накопительную емкость с последующей транспортировкой в сырьевые емкости, при этом нефтяную фазу выводят из трехфазной декантерной центрифуги через фазоразделяющую шайбу и подают в промежуточную емкость под трехфазной декантерной центрифугой, оборудованную мешалками и снабженную внутренним подогревателем и системой автоматических клапанов управления подачи теплоносителя, связанных с датчиком температуры продукта на выходе, поддержание температуры сырья 60-70°С осуществляют за счет теплоносителя, далее нефтяную фазу из промежуточной емкости при помощи насоса подают на обработку в высокоскоростной трехфазный тарельчатый сепаратор, в который вводят деэмульгатор - неионогенный ПАВ с преобладающей гидрофильной частью молекулы дозой 0,4-2,0 г/т нефти, в сепараторе производят окончательное обезвоживание нефти до влажности не более 1%, тяжелую фракцию из сепаратора с помощью насоса выгрузки отводят в сырьевую ёмкость, воду, имеющую температуру 50-60°С, используют для промывок трубопроводов, емкостей и технологического оборудования блока, нефть из сепаратора поступает в буферную емкость и далее с помощью насоса перекачивают в накопительные емкости для хранения нефтепродуктов.

2. Способ по п.1, характеризующийся тем, что для нефтешламов, полученных при очистке производственных нефтесодержащих сточных вод, из сырьевой емкости нефтешлам забирают винтовым насосом, на всасывающем трубопроводе которого установлен мацератор для измельчения крупных включений и предотвращения засорения последующего оборудования, подают в емкость приема нефтешлама и далее направляют на переработку в трехфазную декантерную центрифугу.

3. Способ по п.1, характеризующийся тем, что подтоварную воду и фугат из трехфазной декантерной центрифуги при отсутствии существующих сооружений очистки производственных сточных вод направляют на вновь строящиеся сооружения биологической очистки с прикрепленной микрофлорой на загрузке «ЕРШ» - IBR.

| RU 2009115211 A, 27.10.2010 | |||

| RU 2010102645 A, 10.08.2011 | |||

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ | 2013 |

|

RU2536897C1 |

| US 6294093 B1, 25.09.2001 | |||

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ НЕФТЕШЛАМОВ | 2013 |

|

RU2537298C1 |

Авторы

Даты

2024-09-30—Публикация

2024-07-20—Подача