Изобретение относится к области получения товарных продуктов из загрязняющих сточную воду легких углеводородов, этиленгликоля, отработанных ПОЖ независимо от коэффициента неравномерности их образования и температуры, может быть использовано для очистки высококонцентрированных по этиленгликолю или легким углеводородам сточных вод промпредприятий и отработанной противообледенительной жидкости (ПОЖ), образующейся на аэродромах с получением товарного продукта.

Производственные сточные воды химической и нефтехимической промышленности содержат высокие концентрации этиленгликоля и (или) других легких углеводородов, высокие концентрации этиленгликоля также содержаться в отработанных противообледенительных жидкостях, используемых для наземной противообледенительной обработки воздушных судов перед полетом. Этиленгликоль имеет температуру замерзания значительно ниже, чем у воды. Этиленгликоль, являющийся двухатомным спиртом, при попадании в водоем в количестве, превышающем предельно допустимые концентрации (0,25 мг/л), вызывает гибель рыб и другой гидробионты, что в конечном итоге приводит к ухудшению экологической ситуации вокруг аэропорта или предприятия, а также приводит к репутационным и финансовым издержкам, связанным с большими штрафами. При этом углеводороды достаточно дорогие продукты, например, на производство тонны этиленгликоля затрачивается не менее 3-х тонн нефтяного сырья. Таким образом, использование сточных вод, загрязненных этиленгликолем или легкими углеводородами в качестве вторичного материального ресурса с получением товарного продукта экономически и технологически целесообразна.

Известен способ регенерации водного раствора этиленгликоля и очистки его от солей (см. патент РФ на изобретение №2767520, опубл. 17.03.2020, МПК C07C 29/76, C07C 31/20, B01D 53/96, авторы Изюмченко Д.В., Истомин В.А., Федулов Д.М. и др.), заключающийся в том, что при регенерации водного раствора этиленгликоля и очистки его от солей вначале насыщенный малорастворимыми и растворимыми солями, остаточными углеводородами и продуктами химических реакций раствор этиленгликоля подвергают дегазации, затем водный раствор этиленгликоля смешивают с реагентом, обеспечивающим осаждение из упомянутого водного раствора этиленгликоля нерастворимых солей, затем его направляют на регенерацию путем ректификации, после чего поток регенерированного МЭГ делят на две части, одну из которых направляют на хранение, а другую часть - на вакуумную дистилляцию.

Недостатком данного способа для достижения заявляемого изобретения является отсутствие системы предочистки водного раствора этиленгликоля, необходимой для обеспечения работы остальных технологических аппаратов. Кроме этого в основе технологии подготовки раствора этиленгликоля к ректификации предлагается дегазация, которую целесообразно использовать в технологических установках для дегазации буровых растворов и нецелесообразно использовать в заявляемом изобретении. Также в заявляемом изобретении нецелесообразно использовать реагентный метод для осаждения нерастворимых солей. Обобщая вышеизложенное данный метод не может быть без значительных корректировок применен для достижения заявляемых целей.

Известны способы и комплексные установки для утилизации отработанных, содержащих этиленгликоль, или пропиленгликоль, или их смесь авиационных противообледенительных жидкостей (ПОЖ), автомобильных антифризов и охладительных жидкостей, используемых в спортивных сооружениях (см. патент РФ на изобретение №2794335, опубл. 17.04.2023, МПК C09K 3/18, C07C 29/74, B01D 53/96, и патент №2021124438, опубл. 207.02.2023, МПК C09K 3/18, C07C 29/74, B01D 53/96, авторы Барильчук М., Байкова Е.А., Ларин Л.В. и др.), заключающийся в том, что жидкости содержащие этиленгликоль претерпевают многоступенчатую очистку, в которой 1-я ступень - грубая очистка от механических примесей в емкости - фильтре, установленном непосредственно на сливаемом из цистерны потоке, 2-я ступень - очистка водного раствора от механических примесей на блоке вакуумной фильтрации - самоочищающихся фильтрах, 3-я ступень - очистка гликолевого раствора перед подачей в ректификационные колонны от высокомолекулярных добавок, загустителей, таких как поверхностно-активные вещества, остаточных механических примесей и солей методом центрифугирования или на вакуумных фильтрах, 4-я ступень - очистка отфильтрованного фугата от остаточного содержания гликоля и влаги методом отжима, отделение воды на технологической ректификационной установке производится в три этапа, где первый этап - первичное отделение основного количества влаги из водного раствора гликолей в отпарной ректификационной колонне К-101, работающей при атмосферном давлении или под вакуумом, второй этап - ректификация очищенного от сторонних примесей гликолевого раствора в ректификационной колонне К-102 с применением вакуума, третий этап - при переработке смесевого сырья - ректификация очищенного на блоке адсорбции гликолевого раствора в ректификационной колонне К-103 с применением вакуума с получением в качестве товарных продуктов этиленгликоля или пропиленгликоля, адсорбционная очистка гликоля ректификата, предназначенная для очистки этиленгликоля, пропиленгликоля или их смеси от остаточных примесей и микроостатоков влаги, производится на активном оксиде алюминия, силикагеле, алюмосиликатном, в том числе синтетическом, или цеолитном адсорбентах после ректификации гликолевого раствора в вакуумной ректификационной колоне К-102 с последующей азото-воздушной регенерацией этих адсорбентов, товарным продуктом является этиленгликоль и дистиллированная вода, используемая для приготовления противообледенительной жидкости.

Недостатком данного способа для достижения заявляемого изобретения является то, что данная технологическая схема предусматривает механическую очистку от грубых механических примесей и тонкую очистку на вакуум фильтрах перед парком хранения, нюансам технологии хранения и усреднения не уделено внимания, тем не менее следует отметить, что в парке хранения при длительном времени пребывания жидкости, содержащей этиленгликоль начнутся процессы развития биоценоза и биодеградации органических веществ, что приведет к неработоспособности всей последующей системы в результате появления в обрабатываемой жидкости взвешенных бактериальных включений, образования осадка, изменения концентрации этиленгликоля. Также очистка гликолевого раствора перед подачей в ректификационную колонну от высокомолекулярных добавок, загустителей (поверхностно-активных веществ), остаточных механических примесей и солей методом центрифугирования или на вакуумных фильтрах, не возможна, так как соли растворены в водном растворе гликолей и не могут быть выделены ни вакуумной фильтрацией ни центрифугированием, если только соль не образует кристаллы. В литературных источниках не приводится способ выделения ПАВ из водных систем центрифугированием. Кроме этого, чем выше степень дисперсности частиц, тем больше должна быть центробежная сила, создаваемая центрифугой, что делает этот способ тонкой очистки жидкости, содержащих этиленгликоль перед ректификацией не целесообразным. Также введение реагента на этапе ректификации делает процесс сложно управляемым. Кроме этого, в достаточно сложной схеме дополнительно предусматривается адсорбционная очистка гликоля ректификата, предназначенная для очистки этиленгликоля, пропиленгликоля или их смеси от остаточных примесей и микроостатоков влаги, производимая на активном оксиде алюминия, силикагеле, алюмосиликатном, сопровождающаяся сложной системой регенерации, что потребует не только удорожания схемы, но и повышения требований к технике безопасности приготовления азото-воздушной смеси. Процесс эффективности адсорбции зависит от многих факторов, таких как скорость фильтрования, возможности возникновения в загрузке воздушных зон, степени уплотнения адсорбента. Этот процесс требует повышенного контроля, необходимости предусматривать также водяную промывку, остановки фильтров для обслуживания, дополнительных площадей для устройства хранения загрузочного материала, утилизации потенциально израсходованного адсорбента. Наличие такого узла в заявляемой схеме снижает надежность всего процесса получения товарного продукта.

Известна универсальная установка для очистки высококипящих растворителей вакуумной ректификацией и способы очистки вакуумной ректификацией на ней этиленгликоля, моноэтаноламина, метилцеллозольва, этилцеллозольва, бутилцеллозольва, n-метилпирролидона и бензилового спирта. (см. патент РФ на изобретение №2312696, опубл. 20.04.2023, МПК C09K 3/18, C07C 29/80, B01D 3/10, авторы Вендило А.Г., Трохин В.Е.) заключающийся в том, что в куб загружают исходное сырье - этиленгликоль технический при комнатной температуре, в рубашку куба подают пар с давлением 0,85-0,9 кг/см2, нагревают этиленгликоль в кубе до температуры 130-140°С и направляют его пары из куба в насадочную ректификационную колонну, в верху которой поддерживают давление от 10 до 40 мм рт.ст. и температуру от 90 до 120°С, и далее в охлаждаемый водой дефлегматор, где пары конденсируют, из дефлегматора конденсат подают в верхнюю часть колонны в виде флегмы, которая контактируя с парами этиленгликоля, конденсирует его труднолетучие примеси, и этиленгликоль в виде жидкой фазы, обогащенный труднолетучими примесями, направляют обратно в куб с формированием таким образом в кубе остатка, обогащенного труднолетучими примесями, пары же этиленгликоля, обогащенные легколетучими несконденсированными примесями, направляют в дефлегматор, в котором пары этиленгликоля охлаждают и конденсируют, а затем после стабилизации работы ректификационной колонны, которую проводят путем направления всей флегмы в ректификационную колонну в течение 45-60 мин, часть конденсата направляют в виде флегмы в ректификационную колонну, а другую часть конденсата в качестве продукта ректификации - в емкости для сбора продуктов реактивной квалификации, при этом температура верха колонны повышается выше 120°С и процесс ректификации прекращают, после охлаждения куба до 30°С прекращают подачу воды в дефлегматор, продукты реактивной квалификации направляют по назначению, а кубовый остаток и предгон утилизируют.

Недостатком данного способа для достижения заявляемого изобретения является то, что в данном случае предусматривается периодическая работа установки ректификации, кроме того способ предполагает высокую концентрацию этиленгликоля в растворе, который используют как куб, в заявляемом нами способе необходимо концентрирование сточной воды, содержащей этиленгликоль, для чего используется первая ректификационная колонна. Также в анализируемом способе используется только ректификация, без предварительной очистки отработанных ПОЖ от грубых взвешенных примесей и флотируемых минеральных и органических веществ.

Задачей предлагаемого изобретения является разработка способа получения товарных продуктов этиленгликоля из усредненных по составу и расходу высококонцентрированных по этиленгликолю производственных сточных вод или отработанных противообледенительных жидкостей с использованием стадий механической и физико-химической предочистки перед ректификацией, последовательных стадий атмосферной и вакуумной ректификации и биологической очистки продуктов конденсации по патенту РФ RU 2749856 C1 (Способ биологической очистки сточных вод от легких углеводородов) при одновременном достижении стабильности и надежности получения товарного этиленгликоля, минимизации затрат на получение товарного этиленгликоля и достижения нормированного качества по этиленгликолю в очищенных продуктах конденсации, независимо от исходных концентраций этиленгликоля в производственных сточных водах, а также улучшение экологической ситуации на территориях, прилежащих к аэродрому или производственным предприятиям.

Техническими результатами заявляемого изобретения являются последовательность реализации стадий подготовки высококонцентрированных по этиленгликолю производственных сточных вод и отработанных ПОЖ, формирующих наилучшие условия для ректификации, способ ректификации с учетом обеспечивания предотвращения образования на теплообменных поверхностях солей, работа установки ректификации без элементов, находящихся под давлением, широкий диапазон работы технологической схемы в зависимости от температуры, расхода сточных вод, концентрации этиленгликоля в производственных сточных водах или отработанных ПОЖ, получение товарного продукта с содержанием этиленгликоля от 99,6 до 99,8%, экологизация функционирования аэродромов и промпредприятий, снижение антропогенной нагрузки по этиленгликолю на водные объекты за счет обеспечения очистки конденсата от этиленгликоля до нормативного значения - 0,25 мг ЭГ/л.

Технический результат достигается тем, что сначала исходные сточные воды, содержащие от 20% до 30% этиленгликоля и от 70% до 80% воды направляют в приемный резервуар, с продолжительностью пребывания сточных вод 2,0-3,0 часа и оснащенного корзиной для улавливания отбросов, а также перемешивающим устройством с целью предупреждения выпадения в осадок грубодисперсных примесей, образования осадка и развития процессов его загнивания. Из приемного резервуара сточные воды направляют в блок реагентной очистки, в который входит реагентное хозяйство и напорный флотатор. Целесообразность использования напорного флотатора с введением реагентов, заключается в обеспечении изъятия загрязнений коллоидной степени дисперсности как минеральных, так и органических (СПАВ, нефтепродуктов). Во флотаторе происходит разделение исходных сточных вод на три фазы - твердую, представляющую собой осадок, влажностью 96-97%, обводненную пену, влажностью 97-98% и жидкую фазу, содержащую этиленгликоль. Образующиеся в флотаторе осадок и флотационную пену направляют в приемную емкость осадка и затем с помощью насоса подают на шнековый обезвоживатель для уменьшения объема осадка, фугат от шнекового обезвоживателя отводят в приемный резервуар для повторной очистки. Для улучшения влагоотдающих свойств осадка перед обезвоживателем дозируют флокулянт от установки приготовления и дозирования флокулянта. Жидкую фазу, содержащую этиленгликоль направляют в промежуточный резервуар и далее с помощью насоса подают на блок мешочных фильтров, в которых происходит изъятие примесей более 5 мкм. Далее сточные воды направляют в аккумулирующую емкость, накапливают и усредняют в зависимости от периода формирования сточных вод. Из аккумулирующей емкости сточные воды направляют на дальнейшую очистку, сначала во второй блок мешочных фильтров, в котором обеспечивают очистку от примесей размером более 1 мкм. Из второго блока мешочных фильтров сточные воды сначала направляют в первый подогреватель-рекуператор, в котором сточные воды сначала нагревают за счет теплоты пара, выходящего из атмосферной ректификационной колонны до 95°С, затем их направляют во второй подогреватель-рекуператор и за счет теплоты конденсации конечного продукта - этиленгликоля, имеющего температуру 133-136°С, температуру сточной воды повышают до 125°С, формируя парогазовую смесь, которую направляют на распределитель в среднюю часть атмосферной ректификационной колонны, в которой происходит отделение водяного пара от этиленгликоля. Пары воды собирают вверху колонны и подают в первый подогреватель-рекуператор, в котором передают часть теплоты исходной сточной воде и далее парожидкостную смесь, с давлением 1 бар и температурой около 100°С, содержащей 98, 9-99,7% воды и 0,3-1,1% этиленгликоля направляют для конденсации в первый конденсатор и затем в первую емкость, из которой передают на технологические нужды или в усреднитель биологической очистки. Жидкость с содержанием этиленгликоля 75-80% попадает в куб атмосферной ректификационной колонны, в которой паровой поток температурой 140-143°С создают за счет циркуляции части кубового продукта атмосферной ректификационной колонны насосом, через первый фильтр и первый испаритель, в который подают глухой пар давлением 4-5 бар из парогенератора. Часть кубового продукта атмосферной ректификационной колонны в парожидкостном состоянии направляют в средину левой части сложной вакуумной ректификационной колонны, в которой происходит частичное испарение из него воды за счет теплоты перегрева при понижении давления до вакуума. Неиспарившаяся часть, представляющая собой жидкость с содержанием 98,2-99,1% этиленгликоля стекает по насадочным элементам в куб сложной вакуумной ректификационной колонны. Образовавшиеся пары, поднимаясь по левой части этой колонны контактируют с флегмой, после чего их конденсируют во втором холодильнике-конденсаторе, из которого их откачивают вакуумным насосом и подают во вторую циркуляционную емкость, при этом часть циркулирующего потока используют в качестве флегмы для орошения атмосферной ректификационной колонны и левой части сложной вакуумной ректификационной колонны. Флегмовое число при этом составляет 0,4, что является особенностью данной технологии. Флегмовое число на этапе вакуумной ректификации - это технологический параметр, зависящий от состава продукта атмосферной ректификационной колонны и необходимого качества дистиллята. Чтобы не допускать термодеструкции гликоля на этапе атмосферной ректификации, на сложную вакуумную ректификационную колонну идет продукт с 20-25% остаточной воды. И при флегмовом числе равным 0,4 в дистилляте будет содержаться 99% вода. Если обеспечивать флегмовое число для данной технологии выше, состав дистиллята сильно не изменится, а экономические затраты значительно увеличатся. Другую часть циркулирующей жидкости из второй циркуляционной емкости используют при необходимости на технологические нужды или направляют в усреднитель биологической очистки. Товарный продукт, содержащий 99,6-99,8% этиленгликоля получают за счет вакуумной ректификации в правой части сложной вакуумной ректификационной колонны, далее его откачивают с глухой тарелки внизу правой части сложной вакуумной ректификационной колонны и подают для охлаждения во второй подогреватель-рекуператор. Часть товарного этиленгликоля направляют в правую часть сложной вакуумной ректификационной колонны, флегмовое число составляет 0,4. Товарный продукт выводят из блока ректификации. Паровой поток внизу колонны сложной вакуумной ректификационной колонны создают за счет испарения части кубового продукта, циркулирующего через второй испаритель. Испарение происходит только за счет теплоты перегрева циркулирующего потока при падении давления до вакуума, кипение жидкости в испарителе не допускают, так как давление, создаваемое насосом сбрасывают с помощью дроссельной шайбы, установленной на входе в сложную вакуумную ректификационную колонну. Подогрев циркулирующего потока во втором испарителе осуществляют за счет глухого пара из парогенератора. Для удаления образовавшихся кристаллов солей предусматривают подачу циркуляционного потока в первый и второй испарители через фильтры.

Также на достижение технических результатов влияет то, что для отработанных ПОЖ, стекающих с поверхностей самолетов, предварительно, перед подачей в приемную емкость, предусматривают их сбор аэродромными пылесосами, что позволяет предотвратить потери этиленгликоля.

Также на достижение технических результатов влияет то, что отработанные ПОЖ аккумулируют в усреднителе в течении шести - восьми месяцев, при этом с целью предупреждения развития в аккумулирующей емкости анаэробных микробиологических процессов осуществляют рециркуляцию ПОЖ насосом через ультрафиолетовую установку, при этом опорожнение аккумулирующего резервуара должно быть обеспечено к моменту наступления нового сезона обработки самолетов ПОЖ.

Также на достижение технических результатов влияет то, что в отсутствие возможности использовать конденсат, образованный в первом и втором конденсаторах и аккумулируемых в первой и второй емкостях блока ректификации на технические или производственные нужды, его очищают биологическим методом, согласно технологической схеме по патенту № RU 2749856 С1от 17.06.2021 г.

Учитывая изложенное выше и с учетом раскрытой причинно-следственной связи между совокупностью признаков заявляемого изобретения и достигаемыми техническими результатами, можно утверждать, что задача, поставленная в основу создания способа глубокой переработки высококонцентрированных по содержанию этиленгликоля производственных сточных вод и отработанных противообледенительных жидкостей (ПОЖ), решена полностью, так как использование изобретения за счет логически обоснованной последовательности стадий обработки позволяет обеспечить экологизацию функционирования аэродромов и промпредприятий, снижение антропогенной нагрузки по этиленгликолю на водные объекты, трансформацию жидких отходов во вторичный материальный ресурс.

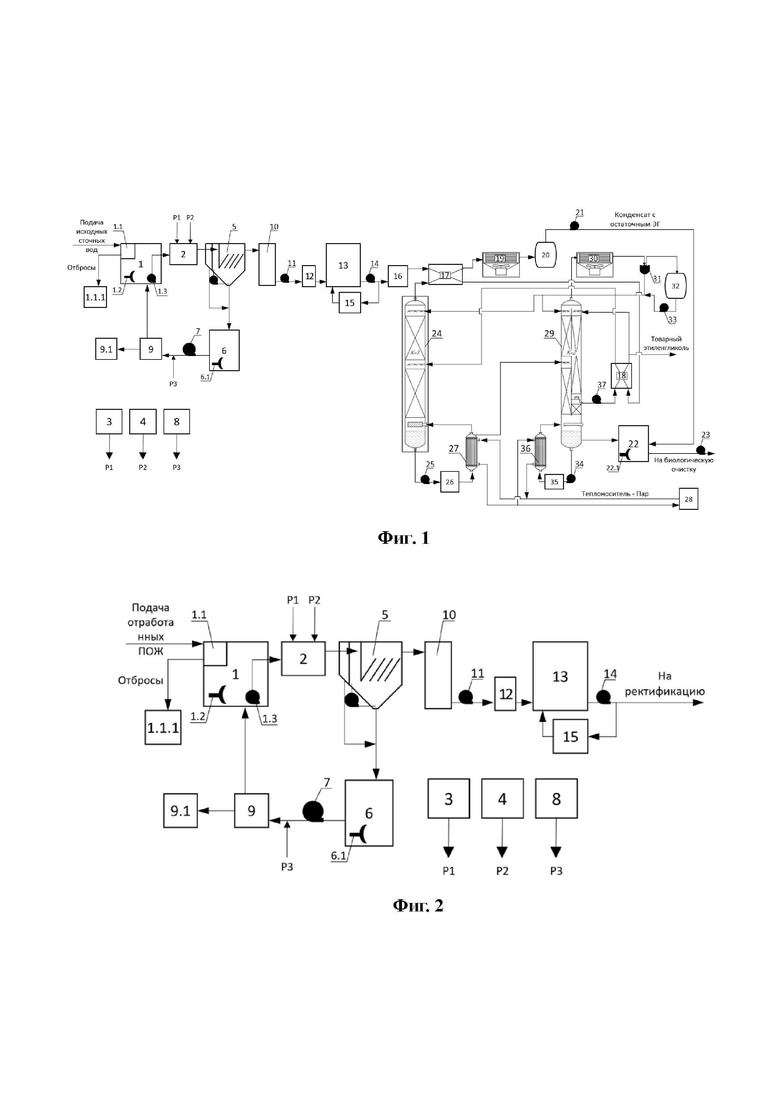

На фиг. 1 представлена технологическая схема реализации способа глубокой комплексной переработки высококонцентрированных по содержанию легких углеводородов производственных сточных вод в товарный продукт (на примере производственных сточных вод высококонцентрированных по содержанию этиленгликоля), где:

1 - приемный резервуар;

1.1 - корзиной для улавливания отбросов;

1.2 - перемешивающие устройство;

2 - змеевик для введения реагентов;

3 - реагентное хозяйство приготовления и дозирования коагулянта;

4 - реагентное хозяйство приготовления и дозирования флокулянта;

5 - напорный флотатор;

6 - приемная емкость осадка и пены с флотатора;

7 - насос подачи осадка из приемной емкости (6) в обезвоживатель;

8 - установка приготовления и дозирования флокулянта в обезвоживатель;

9 - шнековый обезвоживатель;

10 - промежуточный резервуар для сбора сточных вод после физико-химической очистки;

11 - насос подачи сточных вод из промежуточного резервуара в блок мешочных фильтров;

12 - блок мешочных фильтров с прозорами 5 мкм;

13 - аккумулирующая емкость для хранения подготовленных сточных вод;

14 - циркуляционный насос сточных вод в контуре аккумулирующая емкость (13) - установка ультрафиолетового обеззараживания - аккумулирующая емкость (13);

15 - установка ультрафиолетового обеззараживания;

16 - блок мешочных фильтров с прозорами 1 мкм;

17 - первый подогреватель-рекуператор;

18 - второй подогреватель-рекуператор;

19 - первый холодильник -конденсатор;

20 - первая емкость сбора конденсата атмосферной ректификационной колонны;

21 - насос подачи конденсата из емкости 21 в промежуточный резервуар;

22 - промежуточный резервуар 22;

22.1 - мешалка в резервуаре 22;

23 - насос подачи конденсата из промежуточного резервуара на биологическую очистку;

24 - атмосферная ректификационная колонна;

25 - циркуляционный насос в контуре куб колонны 24 - первый испаритель - куб колонны 24;

26 - первый фильтр улавливания кристаллов солей перед первым испарителем;

27 - первый испаритель;

28 - парогенератор;

29 - сложная вакуумная ректификационная колонна;

30 - второй холодильник-конденсатор;

31 - вакуумный насос;

32 - вторая циркуляционная емкость;

33 - насос подачи флегмы;

34 - циркуляционный насос в контуре куб колонны 29 - второй испаритель - куб колонны 29;

35 - второй фильтр улавливания кристаллов солей перед вторым испарителем;

36 - второй испаритель;

37 - насос подачи товарного этиленгликоля из правой части сложной вакуумной ректификационной колонны (29) для охлаждения во второй подогреватель-рекуператор (18);

Р1 - трубопровод подачи коагулянта;

Р2 - трубопровод подачи флокулянта во флотатор;

Р3 - трубопровод подачи флокулянта в обезвоживатель.

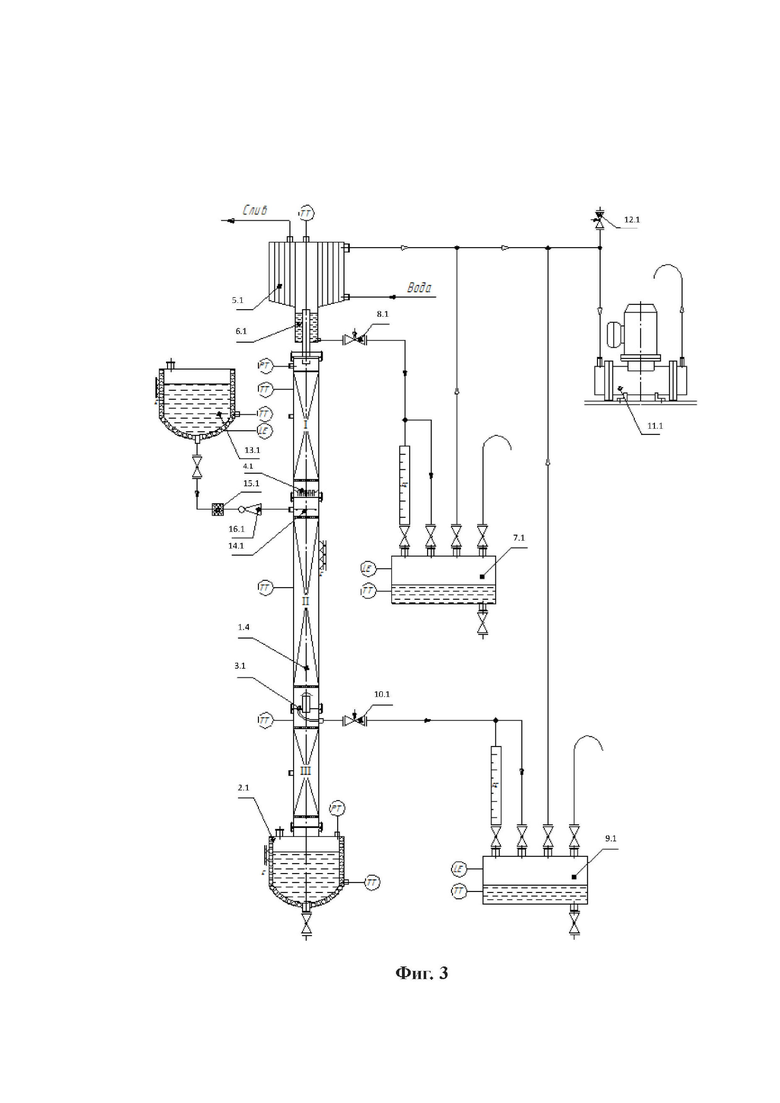

На фиг. 2 представлена технологическая схема способа глубокой переработки отработанных противообледенительных жидкостей (ПОЖ) на базе аэродрома аэропорта «Шереметьево», где:

1 - приемный резервуар;

1.1 - корзина для улавливания отбросов;

1.1.1 - бак сбора отбросов;

1.2 - перемешивающее устройство;

1.3 - Насос подачи отработанных ПОЖ из приемного резервуара в блок реагентной очистки;

3 - реагентное хозяйство коагулянта;

4 - реагентное хозяйство флокулянта;

5 - напорный флотатор;

6 - приемную емкость осадка;

7 - насос перекачки осадка;

8 - реагентное хозяйство флокулянта для обезвоживаеля;

9 - шнековый обезвоживатель;

9.1 - емкость для сбора кека;

10 - промежуточный резервуар сбора осветленной жидкой фазы;

11 - насос подачи осветленной жидкой фазы в блок мешочных фильтров (12);

12 - Блок мешочных фильтров для изъятия примесей более 5 мкм;

13 - аккумулирующая емкость;

14 - циркуляционный насос;

15 - ультрафиолетовая установка;

Р1 - трубопровод подачи раствора сульфата алюминия в змеевик (2) из реагентного хозяйства (3);

Р2 - трубопровод подачи раствора флокулянта в змеевик (2) из реагентного хозяйства (4);

Р3 - трубопровод подачи флокулянта из реагентного хозяйства;

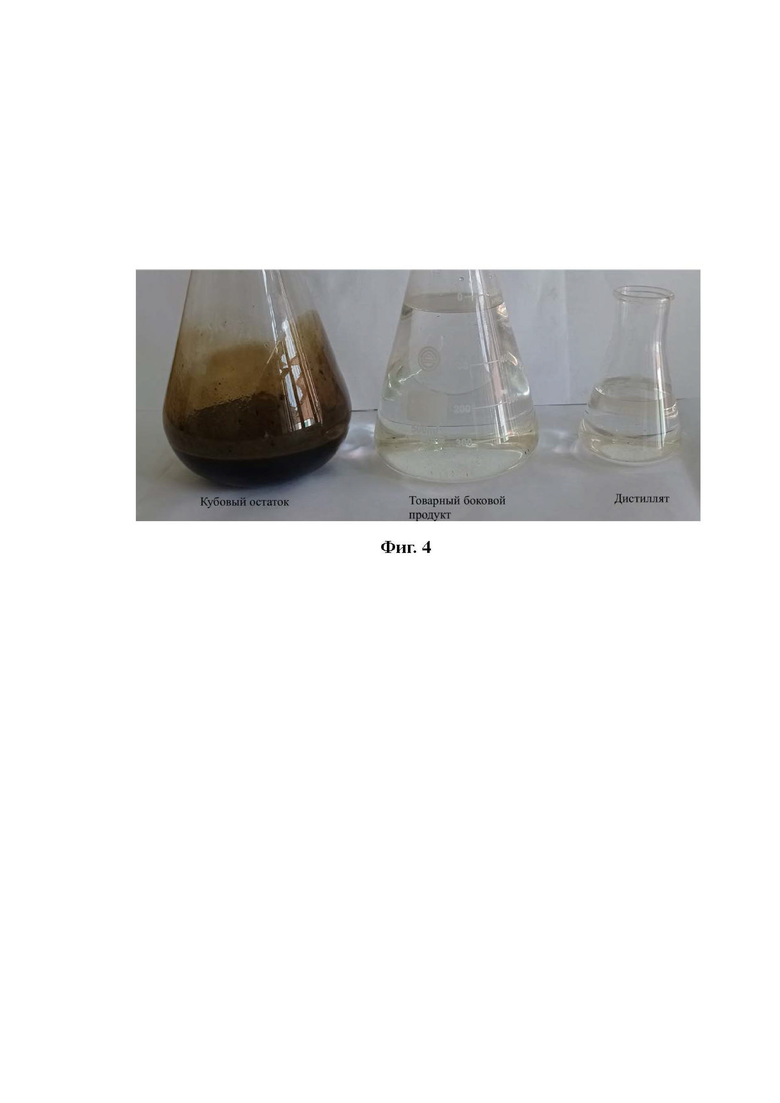

На фиг. 3 представлена принципиальная схема лабораторной ректификационной установки, где:

1.4 - Насадочная колонна;

2.1 - куб колонны;

3.1 - глухая тарелка,

4.1 - перераспределитель потока

5.1 - дефлегматор;

6.1 - емкость головных фракций;

7.1 - дистиллятная емкость,

8.1 - вентиль;

9.1 - приемная емкость;

10.1 - регулирующий вентиль;

11.1 - вакуумный насос;

12.1 - натекатель;

13.1 - питающая емкость;

14.1 - распределительное устройство;

15.1 - жиклер;

16.1 - тонкий фильтр.

На фиг. 4 представлены продукты разделения исходного продукта.

Способ осуществляют следующим образом.

Исходные сточные воды, содержащие от 20% до 30% этиленгликоля и от 70% до 80% воды направляют в приемный резервуар (1) оснащенного корзиной для улавливания отбросов (1.1), а также перемешивающим устройством (1.2). Из приемного резервуара (1) сточные воды направляют в блок реагентной очистки, в который входит реагентное хозяйство (3,4) и напорный флотатор (5) со змеевиком (2) для введения реагентов. Образующиеся в флотаторе осадок и флотационную пену направляют в приемную емкость осадка (6) и затем с помощью насоса (7) подают на шнековый обезвоживатель (9), фугат от шнекового обезвоживателя (9) отводят в приемный резервуар (1) для повторной очистки. Для улучшения влагоотдающих свойств осадка перед обезвоживателем дозируют флокулянт по трубопроводу (Р3) от установки приготовления и дозирования флокулянта (8). Жидкую фазу, содержащую этиленгликоль направляют в промежуточный резервуар (10) и далее с помощью насоса (11) подают на блок мешочных фильтров с позорами 5 мкм (12). Далее сточные воды направляют в аккумулирующую емкость (13) с циркуляцией насосом (14) через установку ультрафиолетового обеззараживания (15). Из аккумулирующей емкости (13) сточные воды направляют на дальнейшую очистку, сначала во второй блок мешочных фильтров с прозорами 1 мкм (16). Из второго блока мешочных фильтров (16) сточные воды направляют в первый подогреватель-рекуператор (17), в котором сточные воды сначала нагревают за счет теплоты пара, выходящего из атмосферной ректификационной колонны (24) до 95°С, затем их направляют во второй подогреватель-рекуператор (18) и за счет теплоты конденсации конечного продукта - этиленгликоля, имеющего температуру 133-136°С, температуру сточной воды повышают до 125°С, и подают на распределитель в среднюю часть атмосферной ректификационной колонны (24), в которой происходит отделение водяного пара от этиленгликоля. Пары воды собирают вверху атмосферной ректификационной колонны (24) и подают в первый подогреватель-рекуператор (17), в котором передают часть теплоты исходной воде и далее парожидкостную смесь, с давлением 1 бар и температурой около 100°С, содержащей 98,9-99,7% воды и 0,3-1,1% этиленгликоля направляют для конденсации в первый конденсатор (19) и затем в первую емкость (20), из которой передают на технологические нужды. Жидкость с содержанием этиленгликоля 75-80% попадает в куб атмосферной ректификационной колонны (24), в которой паровой поток температурой 140-143°С создают за счет циркуляции насосом (25) части кубового продукта атмосферной ректификационной колонны, содержащего 75,0-80,0% этиленгликоля, и первый испаритель (27), в который подают глухой пар давлением 4-5 бар из парогенератора (28). Часть кубового продукта атмосферной ректификационной колонны в парожидкостном состоянии направляют в средину левой части сложной вакуумной ректификационной колонны (29), в которой происходит частичное испарение из него воды за счет теплоты перегрева при понижении давления до вакуума. Неиспарившаяся часть, представляющая собой жидкость с содержанием 98,2-99,1% этиленгликоля стекает по насадочным элементам в куб сложной вакуумной ректификационной колонны (29). Образовавшиеся пары, поднимаясь по левой части этой колонны контактируют с флегмой, после чего их конденсируют во втором холодильнике-конденсаторе (30), из которого их откачивают вакуумным насосом (31) и подают во вторую циркуляционную емкость (32), при этом часть циркулирующего потока подают с помощью насоса (33) и используют в качестве флегмы для орошения атмосферной ректификационной колонны (24) и левой части сложной вакуумной ректификационной колонны (29). Флегмовое число составляет 0,4. Другую часть циркулирующей жидкости из второй циркуляционной емкости (32) используют при необходимости на технологические нужды или подают в усреднитель биологической очистки. Товарный продукт, содержащий 99,4-99,8% этиленгликоля получают за счет вакуумной ректификации в правой части сложной вакуумной ректификационной колонны (29), и откачивают его с глухой тарелки внизу правой части сложной вакуумной ректификационной колонны насосом (37) и подают для охлаждения во второй подогреватель-рекуператор (18). Часть товарного этиленгликоля направляют в правую часть сложной вакуумной ректификационной колонны (29). Товарный продукт выводят из блока ректификации. Паровой поток внизу сложной вакуумной ректификационной колонны (29) создают за счет испарения части кубового продукта, циркулирующего с помощью насоса (34) через второй испаритель (36). Кипение жидкости в испарителе не допускают, так как давление, создаваемого насосом (34), сбрасывают с помощью дроссельной шайбы, установленной на входе в сложную вакуумную ректификационную колонну (29). Подогрев циркулирующего потока во втором испарителе осуществляется за счет глухого пара из парогенератора (28). Для удаления образовавшихся кристаллов солей предусматривают подачу в первый (27) и второй (36) испарители через фильтры (26) и (35). Конденсат атмосферной ректификационной колонны (24) с остаточным ЭГ 0,3-1,1% и кубовый остаток сложной вакуумной ректификационной колонны (29) смешивают с помощью мешалки (22.1) в промежуточном резервуаре (22) и с помощью насоса (23) подают на дальнейшую биологическую очистку, реализуемую по патенту № RU 2749856 C1 от 17.06.2021

Пример использования способа.

Для пояснения реализации способа и доказательства решения поставленных задач приводим пример осуществления заявленного способа глубокой комплексной переработки отработанных ПОЖ в товарный продукт

В примере представлена технологическая схема способа глубокой переработки отработанных противообледенительных жидкостей (ПОЖ) на базе аэродрома аэропорта «Шереметьево» (фиг. 2), приведены описание последовательности протекающих процессов и постадийные показатели качества переработки отработанных противообледенительных жидкостей (ПОЖ) в товарный этиленгликоль. Для облегчения чтения технологической схемы узел ректификационной очистки представлен одним блоком и соответствует представленному на фиг. 1.

На аэродроме аэропорта Шереметьево количество собранного ПОЖ составляет 14000 м3/сезон. Для отработки технологии для пилотной установки использовали 1818,2 л/ч, что соответствует 2000 кг/ч отработанных ПОЖ, из которых 80% - вода и 20% этиленгликоль. По данным анализов, концентрация этиленгликоля в собранных отработанных ПОЖ составляет 200000 мг/л, концентрация поверхностно активных веществ составляет 0,5 мг/л; БПК5, составляет 180000 мгО2/л; ПАВ - 10 мг/л; солесодержание - 128,0 мг/л. рН=9,5. Концентрация взвешенных веществ 165 мг/л. При разделении получено 1600 кг воды, 380 кг этиленгликоля и 20 кг кубового продукта.

Отработанная ПОЖ, содержащая 200000 мг/л этиленгликоля, стекающая с поверхностей самолетов, собирается аэродромным пылесосом и подается в приемный резервуар (1), оснащенный корзиной для улавливания отбросов (1.1), отбросы из корзины (1.1) направляют в бак сбора отбросов (1.1.1), в приемном резервуаре (1) размещают перемешивающее устройство (1.2), для предотвращения седиментации взвешенных веществ. Продолжительность пребывания в резервуаре составляет 3,0 часа. Из приемного резервуара (1) сточные воды насосом (1.3) подают в блок реагентной очистки, в который входит напорный флотатор (5) и реагентные хозяйства коагулянта (3) и флокулянта (4). В качестве коагулянта использован сернокислый алюминий, так как рН сточных вод составляет 9,5. Доза сернокислого алюминия по оксиду алюминия составила 35,0 мг/л, ввод раствора сульфата алюминия в змеевик (2) осуществляли по трубопроводу Р1 из реагентного хозяйства (3). В качестве флокулянта использовали анионный флокулянт. 0,1% раствор флокулянта вводили по трубопровод Р2 из реагентного хозяйства (4). При реализации процесса флотации обеспечивают изъятие взвешенных веществ, а также загрязнений коллоидной степени дисперсности как минеральных, так и органических, концентрация этиленгликоля при этом не изменяется, так как этиленгликоль находится в растворенном состоянии и его молекулы по размеру меньше коллоидных частиц, таким образом, концентрация этиленгликоля после флотатора составляет по-прежнему 200000 мг/л, концентрация взвешенных веществ в сточной воде после флотатора составляет составила 7,4 мг/л, концентрация поверхностно активных веществ составляет 0,1 мг/л; БПК5, 160000 мгО2/л; солесодержание 131 мг/л (увеличение солесодержания произошло в результате введения раствора сульфата алюминия), рН 7,6 ед. Во флотаторе (5) происходит разделение исходных сточных вод на три фазы - твердую, представляющую собой осадок, влажностью 96-97%, обводненную пену, влажностью 96-98%, и жидкую фазу, содержащую этиленгликоль. Образующийся в флотаторе осадок и флотационную пену направляют в приемную емкость осадка (6) и затем с помощью насоса перекачки осадка (7) подают на шнековый обезвоживатель (9) для уменьшения объема осадка. Фугат, полученный при обезвоживании осадка в обезвоживателе (9) отводится в приемный резервуар (1) для повторной очистки. Для улучшения влагоотдающйх свойств осадка перед обезвоживателем (9) вводят по трубопроводу Р3 флокулянт из реагентного хозяйства (8). Образующийся в обезвоживателе кек направляют в емкость для сбора кека. Фугат от обезвоживателя (9) направляют в приемный резервуар (1). Жидкую фазу из флотатора (5) направляли в промежуточный резервуар (10) откуда далее с помощью насоса (11) подавали на блок мешочных фильтров (12), в которых происходит изъятие примесей более 5 мкм. После мешочных фильтров (12) анализируемые качественные показатели следующие: этиленгликоль 200000 мг/л, концентрация взвешенных веществ составила менее 1 мг/л, концентрация поверхностно активных веществ составляет менее 0,1 мг/л; БПК5 160000 мгО2/л; солесодержание 131 мг/л, рН 7,6 ед. Из блока мешочных фильтров (12) сточные воды направляли в аккумулирующую емкость (13), в которой сточные воды накапливают и усредняют, чтобы обеспечить дальнейший забор сточной воды из него в течении 8 месяцев, что обусловлено периодом обработки стоков между сезонами использования ПОЖ и необходимостью снижения производительности установки ректификации. Концентрации качественных показателей в аккумулирующей емкости не изменяются, для этого с целью предупреждения развития в аккумулирующей емкости анаэробных микробиологических процессов осуществляют циркуляционным насосом (14) рециркуляцию ПОЖ через ультрафиолетовую установку (15). Раскачка резервуара и подача воды на ректификацию осуществляется равномерным расходом 2000 л/час с помощью насоса (14), чтобы обеспечить полное опорожнение резервуара к моменту наступления нового сезона обработки самолетов ПОЖ. Описание схемы ректификационного блока и специфики реализации описаны в разделе «Осуществление способа». После ректификации получили товарный продукт этиленгликоля в количестве 380 л/ч с содержанием этиленгликоля 99,8%. Таким образом при исходном количестве этиленгликоля 400 кг, и с учетом изъятия 379,24 кг этиленгликоля, остаточное количество этиленгликоля составит, 20,76 кг, концентрация 10380 мг/л.

Концентрация загрязняющих веществ в отработанной противообледенительной жидкости и по стадиям очистки представлена в таблице 1.

Таблица 1 - Показатели качества исследуемых сточных вод по этапам очистки, температура сточных вод составляла от 18°С до 22°С

мгО2/л

Основные технологические приемы ректификации были отработаны на экспериментальной установке вакуумной ректификации смеси термически нестабильных органических жидкостей на базе лаборатории «Инжнхим»

На фиг. 3 представлена принципиальная схема лабораторной ректификационной установки. На данной установке возможно разделить термически нестабильные соединения, к которым относятся вода и этиленгликоль и которые невозможно разделить другим способом.

Основным элементом экспериментальной установки является колонна, в которой реализуется последовательно три процесса - атмосферная ректификация исходной смеси, вакуумная ректификация кубового остатка и вакуумная дистилляция этиленгликоля.

Технические характеристики установки:

Диаметр (внутренний) колонны - 50 мм;

Высота насадочного слоя - 2 м;

Число теоретических тарелок - до 50;

Объем куба - 10 л;

Объем питающей емкости - 4 л;

Максимальная мощность ТЭН куба - 2 кВт;

Максимальная мощность ТЭН питающей емкости - 1 кВт;

Абсолютное давление в системе - до 5 мм рт.ст.

В таблице 2 представлены режимные параметры эксперимента по атмосферной ректификации.

Таблица 2 - Режимные параметры эксперимента по атмосферной ректификации

вода

этиленгликоль

0,13

этиленгликоль

79,6

В таблице 3 представлены режимные параметры эксперимента по вакуумной ректификации.

В начале эксперимента включали подогрев питающей емкости и куба. Через некоторое время производился пуск вакуумного насоса для создания вакуума в системе. После прогрева куба до температуры, соответствующей равновесному содержанию чистого этиленгликоля при заданном давлении, были произведены замеры параметров, при этом избыток воды периодически отбирался в виде дистиллята.

Таблица 3 - Режимные параметры эксперимента по вакуумной ректификации

вода

этиленгликоль

1,35

вода

этиленгликоль

98,2

В Таблице 4 представлены режимные параметры эксперимента по вакуумной дистилляции этиленгликоля.

Эксперимент по вакуумной дистилляции этиленгликоля необходим для определения параметров очистки товарного продукта - этиленгликоля от солей.

Таблица 4 - режимные параметры эксперимента по вакуумной ректификации этиленгликоля

этиленгликоль

99,54

99,89

99,61

99,92

Анализ результатов эксперимента позволил определить:

- системы вода-этиленгликоль, исходное сырье хорошо разделяется методом ректификации, как при атмосферном давлении, так и при вакууме при небольшом числе ступеней разделения;

- для получения готовых продуктов требуемого качества процесс выделения этиленгликоля рекомендуется проводить в 3 стадии:

атмосферная ректификация исходного сырья, для выделения основного количества воды;

вакуумная ректификация кубового остатка, для полного осушения этиленгликоля;

вакуумная дистилляция этиленгликоля, для удаления из товарного продукта растворенных солей и красящих примесей.

- методом ректификации исходного продукта может быть получен этиленгликоль с концентрацией 99,61% в виде прозрачной жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения нефти из нефтешламов | 2024 |

|

RU2827618C1 |

| КОМПЛЕКСНАЯ УСТАНОВКА ДЛЯ ОЧИСТКИ СТОКОВ ОТ ПРОТИВООБЛЕДИНИТЕЛЬНЫХ И АНТИГОЛОЛЕДНЫХ РЕАГЕНТОВ, СОДЕРЖАЩИХСЯ В СТОЧНЫХ ВОДАХ АЭРОПОРТОВ | 2023 |

|

RU2814343C1 |

| Способ комплексной деминерализации природных и сточных вод методом выделения отдельных групп солей в виде товарных продуктов | 2024 |

|

RU2827628C1 |

| Способ биологической очистки производственных и поверхностных сточных вод, содержащих карбамид и азот аммонийный | 2024 |

|

RU2834796C1 |

| Способ глубокой комплексной очистки высококонцентрированных по формам минерального азота и фосфора производственных и поверхностных сточных вод при низком содержании органических веществ | 2022 |

|

RU2794086C1 |

| Способ термической утилизации осадков сточных вод в технологическом комплексе К-ТУО | 2025 |

|

RU2837926C1 |

| Способ получения метанола из сточных вод и установка для получения метанола из сточных вод | 2021 |

|

RU2778395C1 |

| Способ выделения жиромассы из сточных вод и её подготовки для производства биодизеля | 2020 |

|

RU2749371C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД | 2010 |

|

RU2449950C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ И ПЛАСТОВЫХ ВОД | 2023 |

|

RU2813075C1 |

Изобретение относится к области получения товарных продуктов из загрязняющих сточную воду легких углеводородов, этиленгликоля, отработанных ПОЖ независимо от коэффициента неравномерности их образования и температуры, может быть использовано для очистки высококонцентрированных по этиленгликолю или легким углеводородам сточных вод промпредприятий и отработанной противообледенительной жидкости (ПОЖ), образующейся на аэродромах. Принцип реализации способа представлен на примере получения товарного продукта - этиленгликоля из высококонцентрированных по этиленгликолю производственных сточных вод, также приведен частный пример получения товарного этиленгликоля из отработанных ПОЖ на базе аэродрома аэропорта «Шереметьево». Технологическая схема предусматривает два основных узла, в первом происходит подготовка сточных вод к ректификации, путем последовательной реализации стадий подготовки высококонцентрированных по этиленгликолю производственных сточных вод и ПОЖ, формирующих наилучшие условия для ректификации, и включает реагентную напорную флотацию и два блока мешочных фильтров. Во втором узле происходит ректификация товарного продукта. В этот узел входят две колонны: атмосферная ректификационная колонна и сложная вакуумная ректификационная колонна. В установке ректификации не используют элементов, находящихся под давлением, кроме этого обеспечивается предотвращение образования на теплообменных поверхностях солей. Технологическая схема по заявленному способу обеспечивает широкий диапазон работы в зависимости от температуры, расхода сточных вод, концентрации этиленгликоля в производственных сточных водах или отработанных ПОЖ, получение товарного продукта с содержанием этиленгликоля не менее 99,6%. Реализация технологии по заявляемого способу позволяет оценивать высококонцентрированные производственные сточные воды, а также отработанные ПОЖ в качестве вторичных материальных ресурсов (ВМР) с последующим получением товарного продукта, при одновременном достижении стабильности и надежности получения товарного этиленгликоля, минимизации затрат на получение продукта, достижении нормированного качества по этиленгликолю в продуктах конденсации, независимо от исходных концентраций этиленгликоля в производственных сточных водах, а также улучшения экологической ситуации на территориях, прилежащих к аэродрому или производственным предприятиям. 3 з.п. ф-лы, 4 ил., 4 табл.

1. Способ глубокой комплексной переработки высококонцентрированных по содержанию легких углеводородов производственных сточных вод в товарный продукт, характеризующийся тем, что сначала исходные сточные воды, содержащие от 20 до 30% этиленгликоля и от 70 до 80% воды, направляют в приемный резервуар, с продолжительностью пребывания сточных вод 2,0–3,0 ч, оснащенный корзиной для улавливания отбросов, а также перемешивающим устройством, далее из приемного резервуара сточные воды направляют в блок реагентной очистки, в который входит реагентное хозяйство и напорный флотатор, в котором происходит разделение исходных сточных вод на три фазы – твердую, представляющую собой осадок, влажностью 96-97%, обводненную пену влажностью 97-98%, и жидкую фазу, содержащую этиленгликоль, образующиеся в флотаторе осадок и флотационную пену направляют в приемную емкость осадка и затем с помощью насоса подают на шнековый обезвоживатель, фугат от шнекового обезвоживателя отводят в приемный резервуар для повторной очистки, перед обезвоживателем дозируют флокулянт от установки приготовления и дозирования флокулянта, жидкую фазу, содержащую этиленгликоль, направляют в промежуточный резервуар и далее с помощью насоса подают на блок мешочных фильтров, в которых происходит изъятие примесей более 5 мкм, далее сточные воды направляют в аккумулирующую емкость, в которой их накапливают и усредняют в зависимости от периода формирования сточных вод, из аккумулирующей емкости сточные воды направляют на дальнейшую очистку, сначала во второй блок мешочных фильтров, в котором обеспечивается очистка от примесей размером более 1 мкм, и далее из второго блока мешочных фильтров сточные воды сначала направляют в первый подогреватель-рекуператор, в котором сточные воды сначала нагревают за счет теплоты пара, выходящего из атмосферной ректификационной колонны, до 95°С, затем их направляют во второй подогреватель-рекуператор и за счет теплоты конденсации конечного продукта – этиленгликоля, имеющего температуру 133-136°С, температуру сточной воды повышают до 125°С, и полученную парожидкостную смесь подают на распределитель в среднюю часть атмосферной ректификационной колонны, в которой происходит отделение водяного пара от этиленгликоля, пары воды собирают вверху колонны и подают в первый подогреватель-рекуператор, в котором передают часть теплоты исходной воде, и далее парожидкостную смесь, с давлением 1 бар и температурой около 100°С, содержащую 98,9–99,7% воды и 0,3-1,1% этиленгликоля, направляют для конденсации в первый конденсатор и затем в первую емкость, из которой передают на технологические нужды, или в усреднитель биологической очистки, жидкость с содержанием этиленгликоля 75–80% попадает в куб атмосферной ректификационной колонны, в которой паровой поток температурой 140-143°С создают за счет циркуляции части кубового продукта атмосферной ректификационной колонны, насосом через первый фильтр и первый испаритель, в который подают глухой пар давлением 4-5 бар из парогенератора, при этом часть кубового продукта атмосферной ректификационной колонны в парожидкостном состоянии направляют в средину левой части сложной вакуумной ректификационной колонны, в которой происходит частичное испарение из него воды за счет теплоты перегрева при понижении давления до вакуума, неиспарившаяся часть, представляющая собой жидкость с содержанием 98,2-99,1% этиленгликоля, стекает по насадочным элементам в куб сложной вакуумной колонны, а образовавшиеся пары, поднимаясь по левой части этой колонны, контактируют с флегмой, после чего их конденсируют во втором холодильнике-конденсаторе, из которого их откачивают вакуумным насосом и подают во вторую циркуляционную емкость, при этом часть циркулирующего потока используют в качестве флегмы для орошения атмосферной ректификационной колонны и левой части сложной вакуумной ректификационной колонны, флегмовое число составляет 0,4, другую часть циркулирующей жидкости из второй циркуляционной емкости используют при необходимости на технологические нужды или направляют в усреднитель биологической очистки, а товарный продукт, содержащий 99,4-99,8% этиленгликоля, получают за счет вакуумной ректификации в правой части сложной вакуумной ректификационной колонны, далее его откачивают с глухой тарелки внизу правой части сложной вакуумной ректификационной колонны и подают для охлаждения во второй подогреватель-рекуператор, при этом часть товарного этиленгликоля направляют в правую часть сложной вакуумной ректификационной колонны, флегмовое число составляет 0,4, а товарный продукт выводят из блока ректификации, паровой поток внизу колонны сложной вакуумной ректификационной колонны создают за счет испарения части кубового продукта, циркулирующего через второй испаритель, при этом испарение происходит только за счет теплоты перегрева циркулирующего потока при падении давления до вакуума, кипение жидкости в испарителе не допускают, так как давление, создаваемое насосом, сбрасывают с помощью дроссельной шайбы, установленной на входе в сложную вакуумную колонну, подогрев циркулирующего потока во втором испарителе осуществляется за счет глухого пара из парогенератора, при этом для удаления образовавшихся солей предусматривают подачу в первый и второй испарители через соответственно первый и второй фильтры.

2. Способ по п.1, характеризующийся тем, что для отработанных ПОЖ, стекающих с поверхностей самолетов, предварительно, перед подачей в приемную емкость, предусматривают их сбор аэродромными пылесосами.

3. Способ по п.1, характеризующийся тем, что отработанные ПОЖ аккумулируют в усреднителе в течение 6-8 месяцев, при этом с целью предупреждения развития в аккумулирующей емкости анаэробных микробиологических процессов осуществляют рециркуляцию ПОЖ через ультрафиолетовую установку, при этом опорожнение аккумулирующего резервуара должно быть обеспечено к моменту наступления нового сезона обработки самолетов ПОЖ.

4. Способ по п.1, характеризующийся тем, что в отсутствие возможности использовать конденсат, образованный в первом и втором конденсаторах и аккумулируемый в первой и второй емкостях блока ректификации на технические или производственные нужды, его очищают биологическим методом.

| УНИВЕРСАЛЬНАЯ УСТАНОВКА ДЛЯ ОЧИСТКИ ВЫСОКОКИПЯЩИХ РАСТВОРИТЕЛЕЙ ВАКУУМНОЙ РЕКТИФИКАЦИЕЙ И СПОСОБЫ ОЧИСТКИ ВАКУУМНОЙ РЕКТИФИКАЦИЕЙ НА НЕЙ ЭТИЛЕНГЛИКОЛЯ, МОНОЭТАНОЛАМИНА, МЕТИЛЦЕЛЛОЗОЛЬВА, ЭТИЛЦЕЛЛОЗОЛЬВА, БУТИЛЦЕЛЛОЗОЛЬВА, N-МЕТИЛПИРРОЛИДОНА И БЕНЗИЛОВОГО СПИРТА | 2006 |

|

RU2312696C1 |

| Способ и комплексная установка для утилизации отработанных, содержащих этиленгликоль, или пропиленгликоль, или их смесь авиационных противообледенительных жидкостей (ПОЖ), автомобильных антифризов и охладительных жидкостей, используемых в спортивных сооружениях | 2021 |

|

RU2794335C2 |

| Способ регенерации водного раствора этиленгликоля и очистки его от солей | 2020 |

|

RU2767520C1 |

| JP 2003126602 A, 07.05.2003 | |||

| Способ очистки сточных вод, содержащих формальдегид и метанол | 1990 |

|

SU1699950A1 |

Авторы

Даты

2024-09-30—Публикация

2024-07-02—Подача