Область техники, к которой относится изобретение

Настоящее изобретение относится к вспучиваемой частице кремнезема, способу вспучивания частиц кремнезема, вспученным частицам кремнезема, полученным этим способом, к применению вспученных частиц кремнезема и способу получения вспученных частиц кремнезема.

Известный уровень техники

Вспученные частицы кремнезема используются в различных областях, например, в качестве наполнителя в матричных материалах, таких как бетон или эпоксидная смола, в качестве изоляционного материала или в качестве фильтрующей среды для воды. Вспученные частицы кремнезема обладают некоторыми полезными физическими свойствами, такие как низкая плотность, высокая стабильность размеров и прочность на сжатие, а также высокая изоляционная способность. Вспученные частицы кремнезема, добавленные к матричному материалу, могут также улучшать технологичность матричного материала перед отверждением, например, за счет улучшения текучести и уменьшения усадки матрицы. Кроме того, вспученные частицы кремнезема могут снижать общие затраты на материалы, в частности, на дорогостоящие матричные материалы. Наконец, благодаря использованию переработанного после потребления стекла, материалы из вспученного кремнезема способствуют экологической устойчивости.

В документе US 4234330 раскрыт процесс изготовления стеклянных шариков с ячеистой структурой путем формирования в гранулы смеси, состоящей из стеклянных частиц и порообразующего агента, термической обработки гранул, чтобы вызвать плавление стекла и выделение газа из порообразующего агента.

В документе US 2009/0146108 A1 раскрыт способ получения материала низкой плотности и прекурсора для его формирования. Способ включает в себя получение прекурсора, формируемого из водной смеси неорганического первичного компонента и вспучивающего агента, сушку смеси и ее обжиг для активации вспучивающего агента с целью вспучивания прекурсора с образованием материала низкой плотности. В предпочтительном варианте осуществления неорганический первичный компонент представляет собой силикатный материал.

В документе JP H02-223488 B2 раскрыт процесс изготовления вспученных стеклянных гранул путем смешивания стеклянного порошка и порошка вспучивающего агента, придания смеси сферической формы, нанесения на нее разделяющего агента, а затем сушки, нагревания и вспучивания. В качестве разделяющего агента использованы порошок натурального стекла, тальк и порошок карбоната кальция.

В документе JP 2004307226 A описаны частицы вспученного стекла, используемые для улучшения текучести строительного раствора, приготовленные путем гранулирования отходов стекла. Поверхность частиц вспученного стекла может покрываться материалом, обладающим стойкостью к щелочам, таким как каолин, монтмориллонит, пирофиллит, тальк, глинистая слюда, гринлит, кизельгур и микрокремнезем.

В документе WO 2019/002561 A1 раскрыт способ получения стеклянного гранулята для использования в производстве пеллет пеностекла. Гранулят изготавливают путем измельчения стекла в порошок, смешивания вспучивающего агента с порошком и спекания смеси в печи в твердый блок при температуре ниже температуры реакции вспучивающего агента. Блок измельчают на гранулы, которые разделяют на фракции. Гранулы могут покрываться сухим порошком, выполняющим роль разделяющего агента при вспучивании. Порошок, используемый в качестве разделяющего агента для гранул, может включать в себя 0,5-3% Al2SiO5 (каолин), Al2O3, CaCO3 или любого другого материала, который имеет температуру плавления выше максимальной температуры в печи для вспучивания и не реагирует с гранулами с образованием липкой поверхности.

При производстве вспученных частиц кремнезема желательно использовать температуры, при которых вспучивающиеся частицы кремнезема близки к переходу из пластического состояния в расплавленное состояние. При этих температурах материал вспучивающихся частиц кремнезема оказывает наименьшее сопротивление продолжающемуся вспучиванию. Тем самым достигается более оптимальное вспучивание и более однородная сферическая форма вспученных частиц кремнезема. Однако в обычно используемых процессах могут возникать проблемы из-за того, что вспучивающиеся частицы кремнезема находятся близко к переходу из пластического состояния в расплавленное состояние. Вблизи этого перехода вспучивающиеся частицы кремнезема более склонны прилипать друг к другу и к окружающей печи, в которой эти частицы вспучиваются. Хотя можно использовать каолиновое покрытие в качестве разделяющего агента, при температурах, близких к температуре перехода из пластического состояния в расплавленное состояние, каолин переходит в метакаолин, и поэтому может терять большую часть своих свойств в качестве разделяющего агента. Метакаолин может также вплавляться в поверхность размягченных вспучивающихся частиц кремнезема, тем самым еще больше снижая его эффективность в качестве разделяющего агента.

Кроме того, из-за низкой вязкости при температурах, близких к переходу из пластического состояния в расплавленное, внутренние стенки ячеек могут схлопываться, что приводит к образованию открытой пористой внутренней структуры, в то время как ячейки на внешней поверхности вспучивающихся частиц кремнезема могут разрушаться. При использовании каолинового покрытия в качестве разделяющего агента поверхность вспучивающихся частиц кремнезема может дополнительно стать более хрупкой, что приводит к дальнейшему риску разрушения ячеек на внешней поверхности и, следовательно, к ухудшению физических свойств. Эти эффекты могут приводить как к ослаблению вспученных частиц кремнезема, так и к повышенной способности вспученных частиц кремнезема адсорбировать жидкости, такие как вода. Особенно при использовании в качестве наполнителя в матричном материале, таком как органическое или неорганическое связующее, высокая адсорбционная способность может приводить к тому, что вспученные частицы кремнезема смогут адсорбировать большие количества матричного материала. Такая адсорбция матричного материала отрицательно влияет на свойства вспученных частиц кремнезема, используемых в качестве наполнителя. Например, адсорбирующие добавки к бетону, такие как добавка, снижающая водопотребность, воздухововлекающие агенты, оказывают значительное влияние на характеристики текучести и механические свойства в отвержденном состоянии. Это противодействует желаемому эффекту снижения общей плотности матричного материала и наполнителя.

Следовательно, существует очевидная потребность в улучшенных вспучиваемых частицах кремнезема, которые могут вспучиваться при температуре, близкой к температуре перехода из пластического состояния в расплавленное состояние, при одновременном снижении риска прилипания размягченных вспениваемых частиц кремнезема друг к другу и/или к печи и снижении риска разрыва внутренних стенок ячеек и риска коллапса ячеек на внешней поверхности.

Краткое изложение сущности изобретения

Настоящее изобретение относится к вспучиваемой частице кремнезема по п. 1 формулы изобретения и к способу получения вспучиваемых частиц кремнезема по п. 7 формулы изобретения.

Краткое описание чертежа

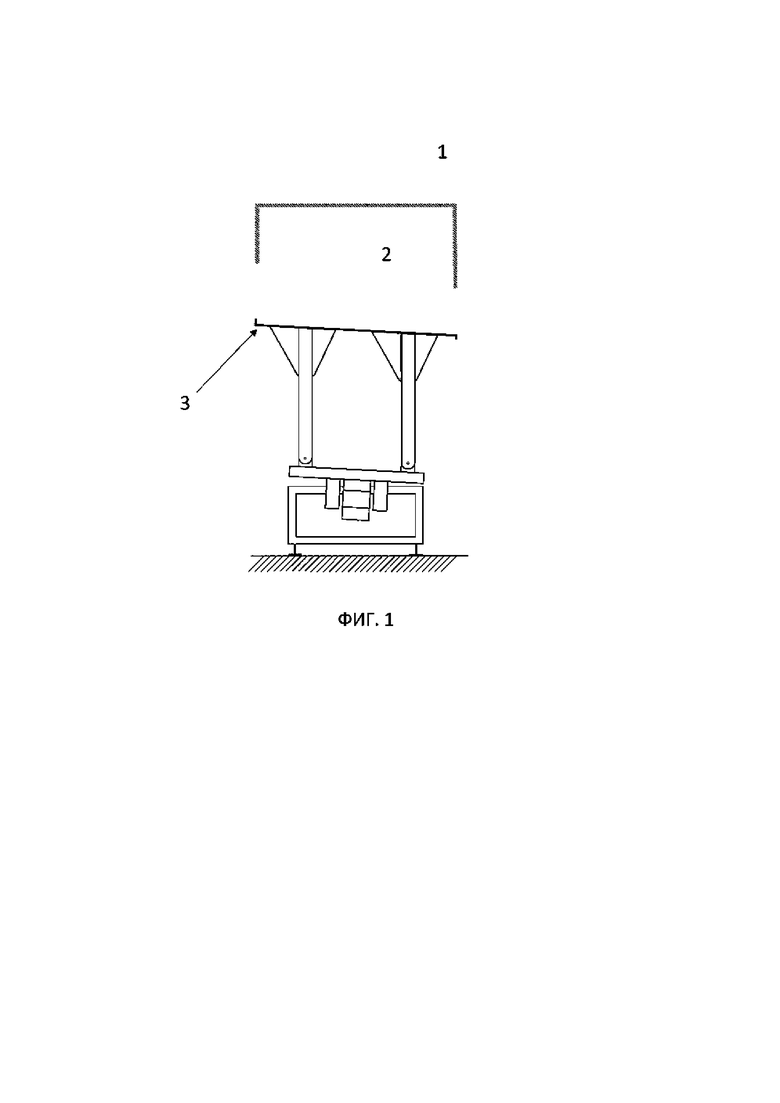

На фиг. 1 схематически показана предлагаемая в настоящем изобретении печь для нагревания вспучиваемых частиц кремнезема.

Подробное описание изобретения

Предлагаемая в настоящем изобретении вспучиваемая частица кремнезема содержит порошок кремнезема, микрокремнезем и по меньшей мере один вспучивающий агент. Вспучиваемая частица кремнезема дополнительно имеет покрытие, нанесенное на внешнюю поверхность вспучиваемой частицы кремнезема, при этом покрытие представляет собой порошок каолина и порошок талька. Преимущественно каолин действует как разделяющий агент, тогда как тальк компенсирует негативное действие каолина при высоких температурах, делая внешнюю поверхность вспучивающихся частиц кремнезема более эластичной и с закрытыми ячейками. В ряде случаев вспучиваемая частица кремнезема может содержать дополнительные добавки, такие как краситель. Вспучиваемая частица кремнезема может иметь объемную плотность 0,3-1,7 кг/л, предпочтительно 0,5-1,5 кг/л. Вспучиваемая частица кремнезема может иметь диаметр от 0,1 до 40 мм, предпочтительно от 0,25 до 5,6 мм, наиболее предпочтительно от 0,8 до 1,6 мм.

Вспучиваемая частица кремнезема содержит 50-98 масс.% порошка кремнезема. Частицы порошка кремнезема могут иметь диаметр от 0,01 до 700 мкм. Предпочтительно порошок кремнезема представляет собой переработанный стеклянный порошок. Переработанный стеклянный порошок может изготавливаться, например, из переработанного после потребления стекла, известково-натриевого стекла, флоат-стекла, ветровых стекол, солнечных панелей. Преимущественно вспучиваемые частицы кремнезема при этом образуют экологически безопасный материал.

Вспучиваемая частица кремнезема может содержать 0,85-10 масс.% по меньшей мере одного вспучивающего агента. Вспучивающий агент может представлять собой порошок. Предпочтительно частицы порошка вспучивающего агента имеют диаметр от 0,01 до 40,0 мкм. По меньшей мере один вспучивающий агент может представлять собой нитрид алюминия (AlN), карбид кремния (SiC), диоксид марганца (MnO2), карбонат натрия (Na3CO3), карбонат кальция-натрия (CaNa3CO3) или их комбинации. В предпочтительном варианте осуществления по меньшей мере один вспучивающий агент представляет собой порошок карбида кремния.

Вспучиваемая частица кремнезема может содержать 0,01-10 масс.% микрокремнезема. Микрокремнезем представляет собой ультрамелкие частицы кремнезема диаметром менее 1 мкм. Предпочтительно диаметр частиц микрокремнезема составляет около 150 нм. Преимущественно микрокремнезем укрепляет стенки ячеек, которые образуются во вспучиваемых частицах кремнезема во время вспучивания. Таким образом, разрыв стенок ячеек во время вспучивания уменьшается. Благодаря усиленным стенкам ячеек и меньшему количеству разрывов стенок ячеек, полученные вспученные частицы кремнезема обладают более высокой прочностью и более высокой устойчивостью к раздавливанию при значительно сниженной адсорбции воды.

Покрытие может содержать 0,5-10 масс.% порошка каолина (Al2SiO5(HO)4). Предпочтительно каолин действует как разделяющий агент. Таким образом снижается риск прилипания вспучиваемых частиц кремнезема друг к другу и/или к печи. Это особенно важно при больших объемах производства, когда одновременно вспучивается большое количество частиц. Тем не менее, в интервале температур 560-950°С происходит эндотермическая дегидратация каолина с образованием метакаолина, что постепенно снижает действие каолина как разделяющего агента. Поэтому покрытие дополнительно содержит порошок талька (Mg3Si4O10(OH)2). Покрытие может содержать 0,5-5 масс.% порошка талька. Преимущественно, во время вспучивания порошок талька вплавляется в поверхность вспучивающихся частиц кремнезема и делает поверхность более эластичной или гибкой, тем самым уменьшая разрушение ячеек на внешней поверхности вспучивающихся частиц кремнезема. Следовательно, порошок талька противодействует неблагоприятному воздействию каолина, проявляющемуся при высоких температурах, и способствует поддержанию целостности поверхности вспучивающейся частицы кремнезема. Тем самым улучшается устойчивость вспученной частицы кремнезема к адсорбции жидкости.

Далее описан предлагаемый в настоящем изобретении способ получения одной или нескольких вспучиваемых частиц кремнезема. Способ предусматривает получение вспучиваемых предчастиц кремнезема, содержащих порошок кремнезема, микрокремнезем и по меньшей мере один вспучивающий агент. Получение вспучиваемых предварительных частиц кремнезема может включать в себя спекание или термопрессование в блок смеси порошка кремнезема, микрокремнезема и по меньшей мере одного вспучивающего агента при температуре ниже температуры активации по меньшей мере одного вспучивающего агента. Затем блок может разделяться на вспучиваемые предчастицы кремнезема, например, путем разрезания или дробления спеченного блока на гранулы. Гранулы могут фильтроваться по размеру, и крупные гранулы могут подвергаться дальнейшему измельчению. Альтернативно, смесь порошка кремнезема, микрокремнезема и по меньшей мере одного вспучивающего агента может подвергаться тепловому прессованию непосредственно во вспучиваемые предчастицы кремнезема. Кроме того, в альтернативном варианте смесь порошка кремнезема, микрокремнезема и по меньшей мере одного вспучивающего агента может снабжаться связующим и обрабатываться в промышленном грануляторе. Способ получения одной или более вспучиваемых частиц кремнезема дополнительно включает в себя этап покрытия внешней поверхности вспучиваемой предчастицы кремнезема слоем, содержащим каолин и тальк, чтобы сформировать таким образом вспучиваемую частицу кремнезема.

Способ получения вспученных частиц кремнезема включает в себя получение множества предлагаемых в настоящем изобретении вспучиваемых частиц кремнезема и нагревание вспучиваемых частиц кремнезема в камере 2 печи 1 до температуры выше температуры активации вспучивающего агента, чтобы образовать вспученные частицы кремнезема. Вспучиваемые частицы кремнезема могут подаваться в камеру 2 (схематично показанную на фиг. 1) с помощью системы подачи. В камере 2 вспучиваемые частицы кремнезема могут попадать на наклонную виброплиту. Таким образом во вспучиваемых частицах кремнезема может индуцироваться направленное высокочастотное движение, при этом упомянутое движение может быть хаотическим или турбулентным. Предпочтительно, вспучиваемые частицы кремнезема могут сначала подаваться в камеру предварительного нагрева, прежде чем они будут поданы или транспортированы в камеру 2. Преимущественно разница температур между сердцевиной и поверхностью вспучиваемых частиц кремнезема минимизируется во время предварительного нагрева. В камере 2 вспучиваемые частицы кремнезема нагреваются выше температуры активации вспучивающего агента, до температуры 560-950°С, предпочтительно 850-900°С. При нагревании вспучиваемые частицы кремнезема размягчаются. Выше температуры активации вспучивающего агента происходит экзотермическая реакция, приводящая к вспучиванию размягченных частиц. Преимущественно, покрытие на внешней поверхности вспучиваемых частиц кремнезема изолирует внешнюю поверхность во время экзотермического вспучивания. Таким образом, оказывается противодействие процессу вспучивания на поверхности вспучивающихся частиц кремнезема, что приводит к более плотной внешней поверхности вспученных частиц кремнезема с меньшим количеством открытых ячеек по сравнению с частицами без покрытия.

Внутри камеры 2 можно регулировать температуру и время пребывания в ней частиц, тем самым контролируя скорость вспучивания вспучиваемых частиц кремнезема. Время пребывания можно контролировать, контролируя скорость транспортировки частиц в камере 2. Печь 1, кроме того, может содержать виброплиту 3, образующую дно камеры 2. Виброплита 3 предпочтительно наклонена под углом к горизонтальному направлению от входа вниз к выходу из печи. Виброплита 3 вибрирует во время нагревания и вспучивания вспучиваемых частиц кремнезема, тем самым индуцируя движение вспучиваемых частиц кремнезема. Преимущество заключается в том, что время контакта частиц кремнезема друг с другом в печи 1 таким образом ограничено, так что риск прилипания частиц друг к другу и к печи сводится к минимуму.

После выхода из печи 1, вспученные частицы кремнезема могут попадать в зону охлаждения, содержащую в себя одну или несколько стадий, поддерживаемых при постепенно понижающихся температурах. Вспученные частицы кремнезема охлаждают в зоне охлаждения предпочтительно до температуры окружающей среды, что позволяет проводить дальнейшую обработку вспученных частиц кремнезема. В зоне охлаждения можно регулировать температуру и время пребывания на каждой стадии, тем самым контролируя скорость охлаждения вспученных частиц кремнезема. Предпочтительно, таким образом можно свести к минимуму внутреннее напряжение внутри вспученных частиц кремнезема, возникающее вследствие разной скорости охлаждения поверхности частицы и внутренней части частицы. После охлаждения вспученные частицы кремнезема могут быть покрыты раствором силиката натрия, также известным как жидкое стекло, предпочтительно при температуре 0,1-200°С. Преимущественно, раствор силиката натрия дополнительно снижает пористость поверхности вспучиваемых частиц кремнезема, тем самым повышая устойчивость вспученных частиц кремнезема к адсорбции жидкости.

Предлагаемая в настоящем изобретении вспученная частицы кремнезема предпочтительно имеют объемную плотность 150-900 г/л. Предпочтительно вспученная частица кремнезема имеет сферическую или близкую к сферической форму. Вспученную частицу кремнезема можно использовать в качестве наполнителя в бетоне, штукатурке, гипсе, строительном растворе, эпоксидной смоле, полиуретане, акрилате или подходящем органическом связующем, или в искусственном газоне, или в качестве наполнителя в картриджах для фильтрации воды. Преимущественно, вспученная частица кремнезема имеет значительно сниженную способность адсорбировать жидкость и может, например, адсорбировать незначительное количество добавок к бетону при использовании в качестве наполнителя в материале бетонной матрицы.

Пример 1

Вспучиваемые предчастицы кремнезема были получены путем спекания в блок 95 масс.% порошка кремнезема, 3 масс.% вспучивающего агента в виде порошка SiC и 2 масс.% микрокремнезема при 710°C. Порошок кремнезема представлял собой переработанное плоское стекло. Порошок SiC имел диаметр частиц 0,01-2 мкм. Затем спеченный блок измельчали на вспучиваемые предчастицы, которые фильтровали в соответствии с диаметром частиц. На вспучиваемые предчастицы было нанесено сухое покрытие, содержащее порошок каолина и порошок талька, чтобы сформировать вспучиваемые частицы кремнезема. Вспучиваемые частицы кремнезема содержали 91,2 масс.% порошка кремнезема, 2,88 масс.% порошка SiC, 1,92 масс.% микрокремнезема, 2 масс.% порошка каолина и 2 масс.% порошка талька. Вспучиваемые частицы кремнезема предварительно нагревали до 680°С в течение 300 с, а затем нагревали до 870°С в течение 36 с. Затем нагрев продолжили при 865°С в течение 45 с и при 860°С в течение 45 с, перед началом охлаждения при 200°С в течение 18 с. Полученные вспученные частицы кремнезема имели объемную плотность 275 г/л (определенную согласно UNI EN 1097-6:2013, приложение C) и диаметр 2-8 мм (определенный способом просеивания согласно UNI EN 933-1: 2012). Сопротивление раздавливанию вспученных частиц кремнезема, определенное согласно стандарту UNI EN 13055-1:2003, приложение A, параграф 4.10, составило 6.19 Н/мм2. Адсорбция воды, определенная в соответствии со стандартом UNI EN 1097-6:2013 (приложение C - адсорбция в течение 5 минут), составила 4,4%.

Сравнительный пример

Вспучиваемые предчастицы кремнезема были получены путем спекания в блок 97 масс.% порошка кремнезема и 3 масс.% вспучивающего агента в виде порошка SiC при 710°C. Порошок кремнезема представлял собой переработанное плоское стекло. Порошок SiC имел диаметр частиц 0,01-2 мкм. Затем спеченный блок был измельчен на вспучиваемые предчастицы, которые были отфильтрованы в соответствии с их диаметром. Затем на вспучиваемые предчастицы было всухую нанесено покрытие, представляющее собой порошок каолина, чтобы сформировать вспучиваемые частицы кремнезема. Вспучиваемые частицы кремнезема содержали 93,12 масс.% порошка кремнезема, 2,88 масс.% вспучивающего агента SiC и 4 масс.% каолинового покрытия. Вспучиваемые частицы кремнезема нагревали и охлаждали по тому же сценарию, что и в Примере 1. Объемную плотность, диаметр частиц, водопоглощение и устойчивость к раздавливанию определяли в соответствии с теми же стандартами, которые использовались в Примере 1. Полученные вспученные частицы кремнезема имели диаметр частиц 2-8 мм, объемную плотность 300 г/л для сегмента с диаметром частиц 2-4 мм и объемную плотность 275 г/л для сегмента с диаметром частиц 4-8 мм. Вспученные частицы кремнезема имели водопоглощение 24,2 % для сегмента с диаметром частиц 2-4 мм и 21,9 % для сегмента с диаметром частиц 4-8 мм. Наконец, вспученные частицы кремнезема в сравнительном примере имели сопротивление раздавливанию 3,5 Н/мм2 для сегмента с диаметром частиц 2-4 мм и 2,7 Н/мм2 для сегмента с диаметром частиц 4-8 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2341483C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2403230C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2613515C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА КАРБИДА КРЕМНИЯ | 2006 |

|

RU2327638C1 |

| КОМПОЗИЦИОННАЯ БРОНЯ | 2011 |

|

RU2469255C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ЗЕРНИСТОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2246463C1 |

| КАРБИДКРЕМНИЕВЫЙ БЕТОН | 2004 |

|

RU2257361C1 |

| Сырьевая смесь и способ получения гранулированного теплоизоляционного материала | 2002 |

|

RU2220927C1 |

| Сырьевая смесь и способ получения гранулированного теплоизоляционного материала | 2002 |

|

RU2220928C1 |

| ПРОППАНТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА С ИСПОЛЬЗОВАНИЕМ ПОЛУЧЕННОГО ПРОППАНТА | 2007 |

|

RU2383578C2 |

Изобретение относится к получению вспученных частиц кремнезема, используемых в качестве наполнителя в матричных материалах, таких как бетон или эпоксидная смола, в качестве изоляционного материала или фильтрующей среды для воды. Способ получения вспучиваемых частиц кремнезема включает получение вспучиваемых предчастиц кремнезема, содержащих порошок кремнезема, микрокремнезем и карбид кремния, путем спекания или термопрессования в блок смеси порошка кремнезема, микрокремнезема и карбида кремния при температуре ниже температуры активации карбида кремния и разделение блока на вспучиваемые предчастицы кремнезема. В виде альтернативы вспучиваемые предчастицы кремнезема могут быть получены путем термопрессования смеси порошка кремнезема, микрокремнезема и карбида кремния непосредственно во вспучиваемые предчастицы кремнезема или с использованием связующего в смеси порошка кремнезема, микрокремнезема и карбида кремния и обработки в грануляторе. Затем формируют вспучиваемые частицы кремнезема путем сухого нанесения на вспучиваемые предчастицы кремнезема покрытия, содержащего каолин и тальк. Способ получения вспученных частиц кремнезема включает нагревание полученных вспучиваемых частиц кремнезема в камере печи до температуры выше температуры активации карбида кремния. Группа изобретений позволяет получить вспучиваемые частицы кремнезема, способные вспучиваться при температуре, близкой к температуре перехода из пластического состояния в расплавленное состояние, при одновременном снижении риска прилипания размягченных вспениваемых частиц кремнезема друг к другу и/или к печи и снижении риска разрыва внутренних стенок ячеек и риска коллапса ячеек на внешней поверхности. 2 н. и 4 з.п. ф-лы, 1 ил., 1 пр.

1. Способ получения вспучиваемых частиц кремнезема, включающий

получение вспучиваемых предчастиц кремнезема, содержащих порошок кремнезема, микрокремнезем и карбид кремния, путем

а) спекания или термопрессования в блок смеси порошка кремнезема, микрокремнезема и карбида кремния при температуре ниже температуры активации карбида кремния и разделения блока на вспучиваемые предчастицы кремнезема, или

b) термопрессования смеси порошка кремнезема, микрокремнезема и карбида кремния непосредственно во вспучиваемые предчастицы кремнезема, или

с) обеспечения наличия связующего в смеси порошка кремнезема, микрокремнезема и карбида кремния и обработки в грануляторе; и

сухое нанесение на вспучиваемые предчастицы кремнезема покрытия, содержащего каолин и тальк, чтобы сформировать вспучиваемые частицы кремнезема.

2. Способ по п. 1, в котором этап получения вспучиваемых предчастиц кремнезема включает в себя

спекание или термопрессование в блок смеси порошка кремнезема, микрокремнезема и порошка карбида кремния при температуре ниже температуры активации порошка карбида кремния; и

разделение блока на вспучиваемые предчастицы кремнезема.

3. Способ по п. 1 или 2, в котором порошок кремнезема представляет собой переработанный стеклянный порошок.

4. Способ по любому из пп. 1-3, в котором частицы порошка карбида кремния имеют диаметр от 0,01 до 40 мкм.

5. Способ получения вспученных частиц кремнезема, включающий

а) обеспечение наличия вспучиваемых частиц кремнезема, полученных способом по п. 1;

b) нагревание вспучиваемых частиц кремнезема в камере печи до температуры выше температуры активации карбида кремния с получением вспученных частиц кремнезема.

6. Способ по п. 5, в котором вспучиваемые частицы кремнезема нагревают в камере до температуры 850-900°С.

| WO 2019002561 A1, 03.01.2019 | |||

| Способ получения пустотелых микросферических частиц двуокиси кремния | 1983 |

|

SU1139701A1 |

| Способ изготовления пористых стеклянных шариков | 1978 |

|

SU1009275A3 |

| US 2009146108 A1, 11.06.2009 | |||

| JP 2004307226 A, 04.11.2004. | |||

Авторы

Даты

2024-10-02—Публикация

2021-05-10—Подача