V/

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2005 |

|

RU2294902C1 |

| ПОРИСТЫЙ ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2339670C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2013 |

|

RU2540719C1 |

| Фракционный утеплитель из вспененного стекла с закрытой пористой структурой и способ его производства | 2023 |

|

RU2835352C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСИЛИКАТА PENOSTEK | 2009 |

|

RU2424997C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСИЛИКАТА - ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2291126C9 |

| ФРАКЦИОННЫЙ УТЕПЛИТЕЛЬ ИЗ ВСПЕНЕННОГО СТЕКЛА ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО СТРОИТЕЛЬСТВА | 2017 |

|

RU2681157C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПОРИСТЫХ МАТЕРИАЛОВ | 2005 |

|

RU2302390C2 |

| Пеностекольный щебень из аморфных кремнеземных пород | 2021 |

|

RU2784801C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА ИЗ СТЕКЛОБОЯ | 1998 |

|

RU2162825C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ ДОРИСТЫХ СТЕКЛЯННЫХ ШАРИКОВ путем формования в гранулы смеси частиц и юбразователя в виде карбоната кальция в количестве 1,7-2,7% и последующей термосэбработки гранул, о т л и ч а ю щ и- и с я тем, что-, с целью . образования шариков с объёмньм весом не более 0,5 г/см и водопроницаемостью менее 15% по объему,-определяемой испытаниями |погружёни1ём,гра ;нулы термообрабатывают при 800-в20 С, причем шарик и, диаметром менее 3 мм - в течение 2-3 мин, а ширики диаметром более 3 мм-в течение не более 7 мин.

Изобретение относится к текнологин изготовления пористых шариков, заключаклцейся в том, что смесь, состоящую из стеклянных частиц и порооразователя, формуют; в гранулы, которые подвергает тепловой обработ ке, чтобы вьщелить газ из порообразователя и вызвать плавление стек лянных частиц, после чего охлаждают до твердого состояния.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления пористых стеклянных шариков путем формования г в гранулы смеси частиц и газообразоЪателя в виде карбоната кальция в количестве 1,72,7% и последующей термообработки гранул tl3 ,

Недостатками указанного способа являются высокий насыпной вес и высокая водопроницаемость-.

Цель изобретения - образование шариков с объемным весом не более 0,5 г/см и водопроницаемостью мене 15% по объему, определяемой Испытаниями погр жением.

Поставл1 рная цель достигается тем, что согласно способу изготовле ния пористых стеклянных шариков путем формования в гранулы смеси частиц и газообразователя в виде , карбоната кальция в количестве l,--2,7% и последующей термообработк;и гранул, гранулы термообрабатывают при 8ОО-82о С, причем шарики диаметром менее 3 мм-в течение 2-3 мин, а шарики диаметром более 3 мм-в течение не более 7 мин.

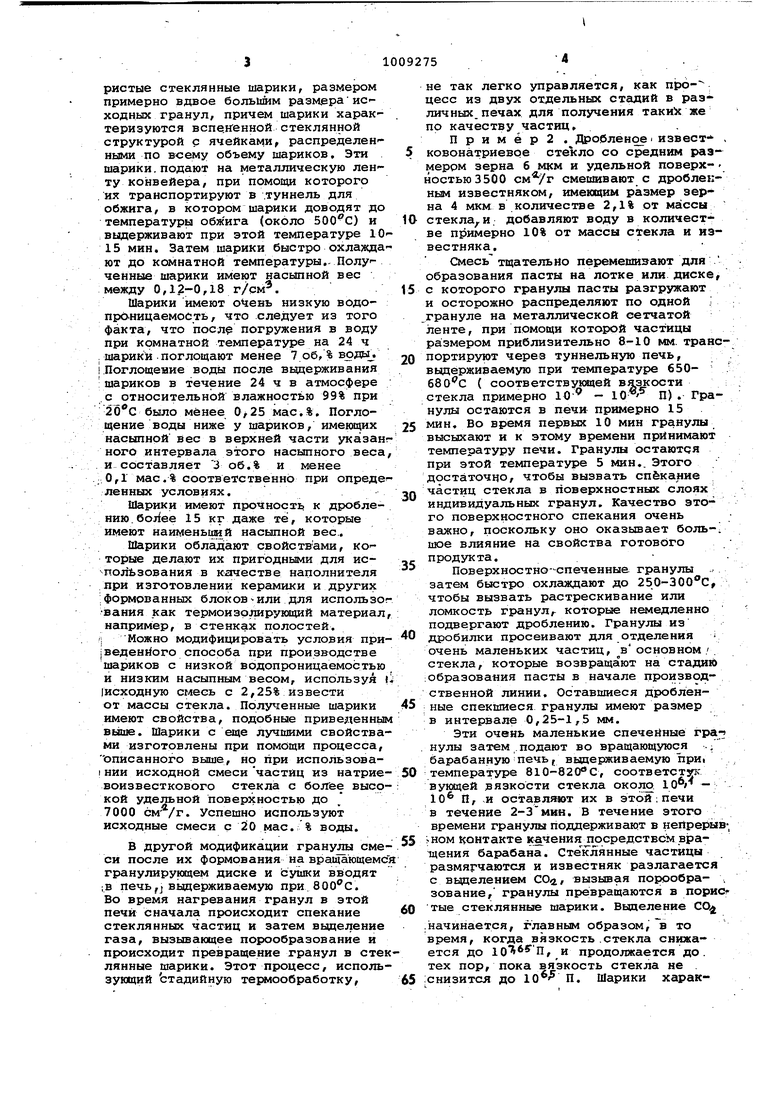

На чертеже представлена техноло 1гическая схема получения пористьвс стеклянных шариков.

Смесь стеклянных частиц и порообразователя из бункера 1 подают на конвейер 2, которыЛ подает смесь на наклонную вращающуюся пластину i 3, которую постоянно оп1 к:кивают водой из пульверизатора 4. Получающуюся пастообразную массу выгружают с пластины в форме гранул, эти гранулы сбрасывают на сетчатую опорную ленту .туннельной печи 5. Во время их транспортировки через печь гранулы нагревают горячими газгини, идущи ми из генератора 6 через питающие, трубопроводы 7, и горячими газами, извлеченными из предыдущих стадий процесса через питающие трубопроводы 8 . В печи .5J гранулы сушат и осуществляют стадию спекания - термообработки. Температура печи 5 находится между 600. и , чтобы вызвать спекание стеклянных частиц в поверхностных слоях гранул.

Гранулы, поступающие из печи 5, подают на ви.брирукадий конвейер, на который распределяют полевой шпат

из бункера 9. Полевой шпат служит для предотвращения приклеивания гранул к стенкам печи для порообразования, в которой проводят вторую стадию тепловой обработки. Вибрирующий конвейер 10 подает гранулы во вращающуюся,печь 11 обычного типа, которую нагревают горячими газами из генератора 12. Температура печи 11 составляет около .

0 Следовательно,порообразователь акти вируется, а вязкость стекла в стекIлянных частицах в отдельных ЕУЮбулах снижается настолько, .чтобы вызвать слияние стекла в монолитную

5 массу. В результате глобулы превращаются в пористые стеклянные шарики.

Пористые шарики,, выходящие из вращаквдейся печи 11, проходят| через печь 13 для отжига, имеющую охлаж0 ДакВДУю систему 14.

Пример. Дробленое иавестковонатриевое стекло со средним раз)у мером в б мкм и удель ной поверхностью 3500 смешивают в

5 количестве 2,1% отвеса стёкла и водой в количестве приблизительно 10% от веса стекла и известняка. Смесь тщательно перемешивают, гранулы смеси формуют при подаче ее

Q на вращающийся гранулирующий диск. Гранулы, покидающие диск, осторожно распределяют в виде одного слоя на леталлической сетчатой ленте, по которой гранулы размера 5-10 мм

. транспортируют через туннель печ;и при температуре бОО-ббО с, соответствукяцей вязкости стекла примерно между и Ю П. Гранулы остаются в печи 13 мин. В первые 10 мин

глобулы высыхают и к этому времени

приобретают температуру печи. Глобулы оставляют при этой температуре примерно 2 или 3 мин.Этого достаточно, чтобы стеклянные частицы в поверхностных слоях отдельных.глобул начали.

5 спекаться. Качество этого повер(хностного спекания является влажным. Оно может оказать большое влияние на свойства готового продукта.

Эти поверхностно--спеченные глобу-.

лы подают во вращающуюся барабанную

печь при температуре (соответствующей вязкости стекла примерно 10 П). Гранулы остаются в печи на 3-4 мин. Во время этого периода

5 времени постоянное вращение барабана поддерживает гранулы во /взаимном контакте качения. Стеклянные частицы размягчаются, а известняк разлагается с вьщелением СО, вызывая порообразование. Это выделение газа начинается главным образом, когда вязкость стекла ниже Ю П, и продолжается до тех дор, пока вязкость стекла уменьшается до

5 10 П. Гранулы превращаются в пористые стеклянные шарики, размером примерно вдвое болыхшм размераисходных гранул, причем шарики характеризуются вспе.ненной стеклянной структурой с ячейкамиг распределенными по всему объему шариков. Эти шарики.подают на металлическую ленту ко1нвейера, при помощи которого .их транспортируют в .туннель для обжига, в котором шарики доводят до температуры обжига (около ) и выдерживают при этой температуре 10 15 мин. Затем шарики быстро охлажда ют до комнатной температуры,- Полученные шарики имеют насыпной вес между 0,12-0,18 г/см. Шарики имеют низкую водопро.ницаемость, что следует из того факта, что посл погружения в воду при крмнатной температуре на 24 ч ; шарики .поглощают менее 7 об, % ВОДЕЛ. .Поглощение воды после вьщерживания шариков в течение 24 ч в атмосфере .с относительной влажностью 99% при было менее 0/25 мае,%, Поглощениеводы ниже у шариков, имеющих насыпной вес в верхней части указан ного интервала этого насыпного веса и составляет 3 об,% и менее ; 0,1 мае.% соответственно при опреде ленных условиях. Шарики имеют прочность к дроблению. 6ojfee 15 кг даже те, которые имеют наименышй насыпной вес.. Шарики обладают свойствами, которые делают их пригодными для ис-полЬзования в качестве наполнителя при изготовлении керамики и других .формованных блоковойли для использо вания как термоизрлирующий материал например, в стенках полостей, I Можно модифицировать условия при |веденйого способа при производстве шариков с низкой водопроницаемостью и низким насыпным весом, используя Гисходную смесь с 2,25% извести от массы стекла. Полученные шарики имеют свойства, подобньк приведенны вьпие. Шарики с еще лучшими свойства ми изготовлены при помощи процесса, описанного выше, но при использоваI НИИ исходной смеси частиц из натрие воизвесткового стекла с более выср кой удельной поверхностью До 7000 СМ /г. Успешно используют исходные смеси с 20 мае,% воды, В другой модификации гранулы сме си после их формования на вращающем гранулирующем диске и сушки вводят ;В печь ,j выдерживаемую при , Во время нагревания гранул в этой печи сначала происходит спекание стеклянных частиц и затем выделение газа, вызывающее порообразование и происходит превращение гранул в сте лянные шарики. Этот процесс, исполь зующий стадийную термообработку. не так легко управляется, как процесс из двух отдельных стадий в различных, печах для получения такиУ же по качеству частиц,. П р и м е р 2 , JSpoбneaqe извест . ковонатриевре стекло со средним размером зерна б мкм и удельной поверхностью3500 смешивают с дроблекньм известняком, имеющим размер зерна 4 мкм в количестве 2,1% от массы стеклами добавляют воду в количестве примерно 10% от массы стекла и известняка. Смесьтщательно перемешивают для образования пасты на лотке или диске, с которого гранулы пасты разгружают и осторожно распределяют по одной : грануле на металлической сетчатой ленте, при помощи которой частицы размером приблизительно 8-10 мм. транс- портируют через туннельную печь, выдерживаемую при температуре 650бВО С ( соответствукяцей вязкости стекла примерно 10 - П) , Гранулы остаются в печи примерно 15 мин. Во время первых 10 мин гранулы высыхают и к этому времени принимают температуру печи. Гранулы остаются при этой температуре 5 мин,. Этого достаточно, чтобы вызвать спекание частиц стекла в поверхностных слоях индивидуальных гранул. Качество этого поверхностного спекания очень важно, поскольку оно оказывает боль-шое влияние на свойства готовсзго прод5 та, . Поверхностно-спеченные гранулы затем быстро охлаждают до 250-300 С, чтобы вызвать растрескивание или ломкость гранул которые немедленно подвергают дроблению. Гранулы из дробилки просеивают для отделения очень маленьких частиц, в основном. . стекла, которые возвращают на стадию ; образования пасти в начале производственной линии. Оставшиеся дробленные спекшиеся гранулы имеют размер в интервале 0,25-1,5 мм. Эти очень маленькие спечейные гра нулы затем .подают во вращающуюся ., барабанную печь( выдерживаемую прИ| температуре 810-820°С, соответстук вующей вязкости стекла около - 10 П, -И оставляют их в этой;печи в течение , В течение этого времени гранулы поддерживают в непрерыв; ном контакте качения посредством Bjpaтдения барабана, Стеклянные частицы размягчаются и известняк разлагается с выделением CO/i, вызывая порообра- , зование, гранулы превращаются в порнсг тые стеклянные шарики. Выделение СО начинается, главным образом, в то время, когда вязкость.стекла снижается до 10 П, и продолжается до . тех пор, пока вязкость стекла не снизитсл до 10 П, Шарики характеризуются.пенистой стеклянной струЛтурой сердцевины с ячейками, распределенными по всему объему шариков. Добавление полевого шпата или другого противрсклеивающего вещества .полезно для иэбежания возможности слипания гранул друг с другом . или со стенками барабана.

Шарики охлаждают до температуры обжига (около 500®) и выдерживают при этой температуре 10-15 мин. Затем шарики быстро охлаждают.до комнатной температуры.

.Полученные шарики вдвое, больше дроблейых спекшихся гранул, т.е. 0,5-3 мм,и ямегот нашлпной. вес. 0,280,47 кг/л (г/см) в зависимости от. их размера. Шарики имеют очень низкую водопроницаемрсть, соответствующую поглощению воды 5-6% после 24 ч погружения в воду при комнатной темпе.ратуре. Поглощение воды имеет тенденцию к снижению с увеличением насыпного веса до верхней 1 границы в этом интервале. ,

Способ, соответствующий приведейному выше Конкретному примеру, может быть осуществлен на установке, описанно й выше для примера 1 (см.

чертёж) с добавлением подходящей дробилки для спекшихся гранул.

При. модификации данного процесса ,шарики, покидающие вращакжцуюся печь, быстро охлаждают до комнатной темпе ратуры без прерывания охлаждения при температуре обжига. -Хрупкость охлажденных шариков очень мала.

В другой модификации гранулы, выходящие с вращающегося диска, сугшат, а. в вкушенные гранулы размером 0,25-0,5 мм сохраняют и распределяют на металлической сетчатой ленте для стадии спекания, процесс продолжают как описано выше за исключением того, что стадию дробления между стадиями спекания и порообразованием оп-ускают. Готовые шарики имеют низкую водопроницаемость. Их насыпной вес равен примерно 0,45 кг/л (г/см-).

Для модификации вращающаяся йёчь установки может быть заменена «а вертикальную печь, в которой дробленные с.пекшиеся гранулы направляют вверх струёй горячего газа )t таким 25 образом нагревают, чтобы вызвать превращениеiгранул в пористые стек 1Янные шарики i прежде, чем их вывезут из лечи с отработавшими газами.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент ФРГ, 2500416, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1983-03-30—Публикация

1978-05-18—Подача