ОБЛАСТЬ ТЕХНИКИ

Уплотнения используются во многих промышленных отраслях для предотвращения утечек между компонентами узла. В некоторых вариантах применения эти уплотнения могут подвергаться воздействию экстремальных условий эксплуатации, таких как криогенная температура. При этом уплотнения могут давать усадку или изменять свою форму, отдаляясь от элементов оборудования, к которым они должны прилегать. Это, в свою очередь, может снизить контактное давление между уплотнением и элементами оборудования. Снижение контактного давления при этих экстремальных условиях эксплуатации может привести к увеличению утечек между уплотнением и элементами оборудования. Поэтому для надлежащего поддержания своих функций к уплотнениям, которые подвергаются экстремальным условиям эксплуатации, предъявляются более высокие требования надежности. Соответственно, промышленность по-прежнему требует усовершенствования технологии уплотнений для таких областей применения.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Чтобы отличительные признаки и преимущества вариантов осуществления по настоящему изобретению стали более доступными для понимания, на прилагаемых чертежах подробно проиллюстрированы способы их применения. Однако рисунки иллюстрируют только некоторые варианты осуществления и, следовательно, не должны рассматриваться как ограничивающие объем изобретения, поскольку могут существовать другие одинаково эффективные варианты осуществления.

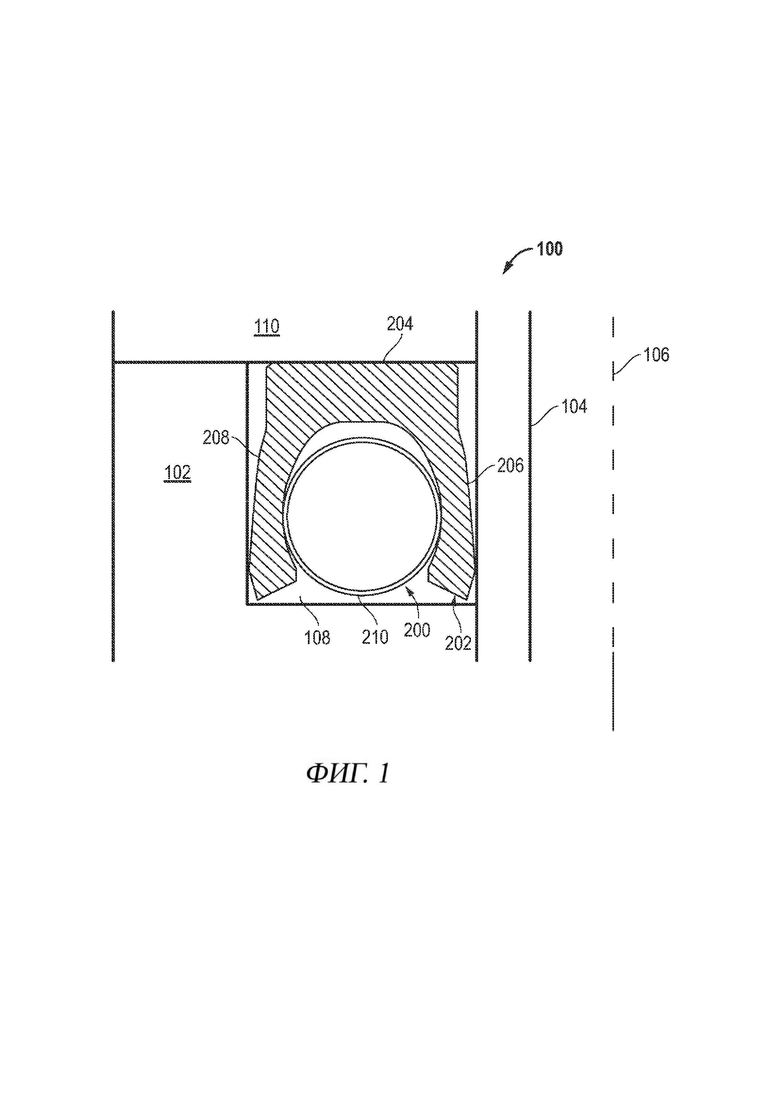

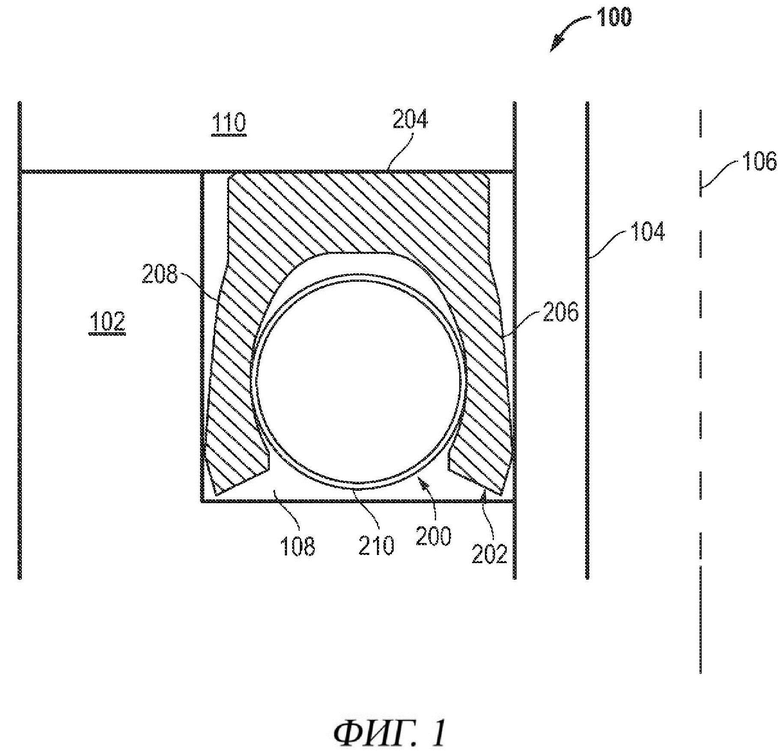

На ФИГ. 1 представлен вид в частичном сечении узла в соответствии с вариантом осуществления настоящего изобретения.

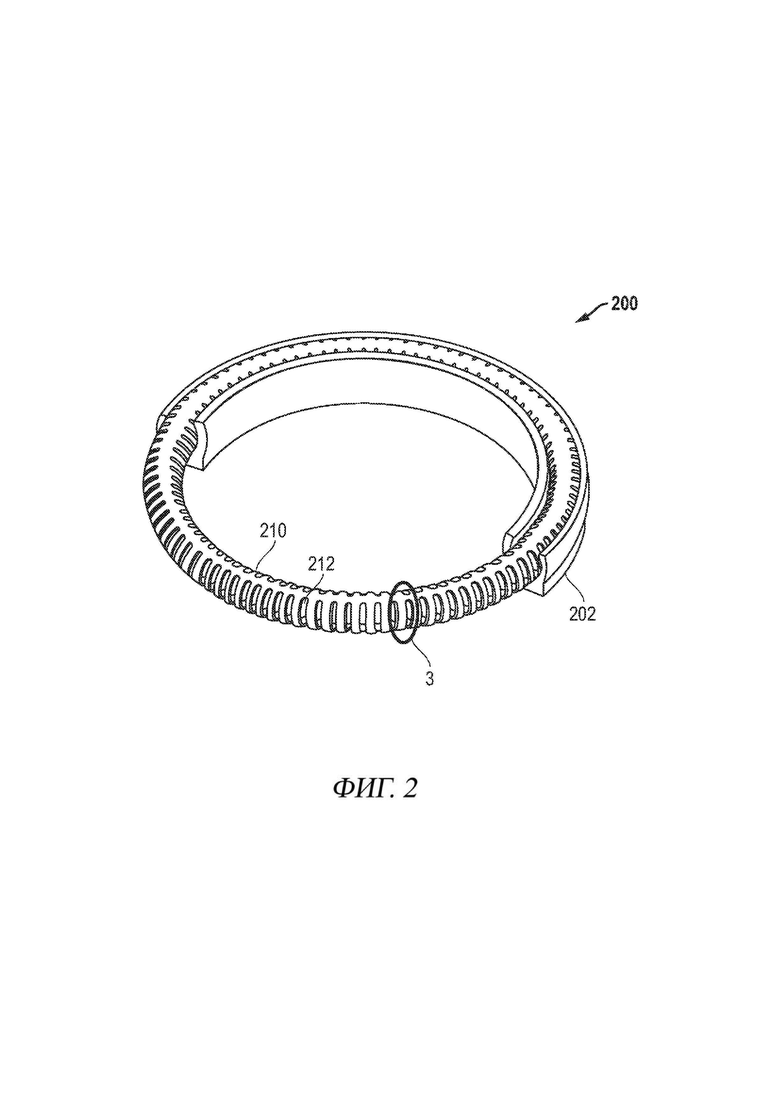

На ФИГ. 2 представлен вид в косой проекции уплотнения в соответствии с вариантом осуществления настоящего изобретения.

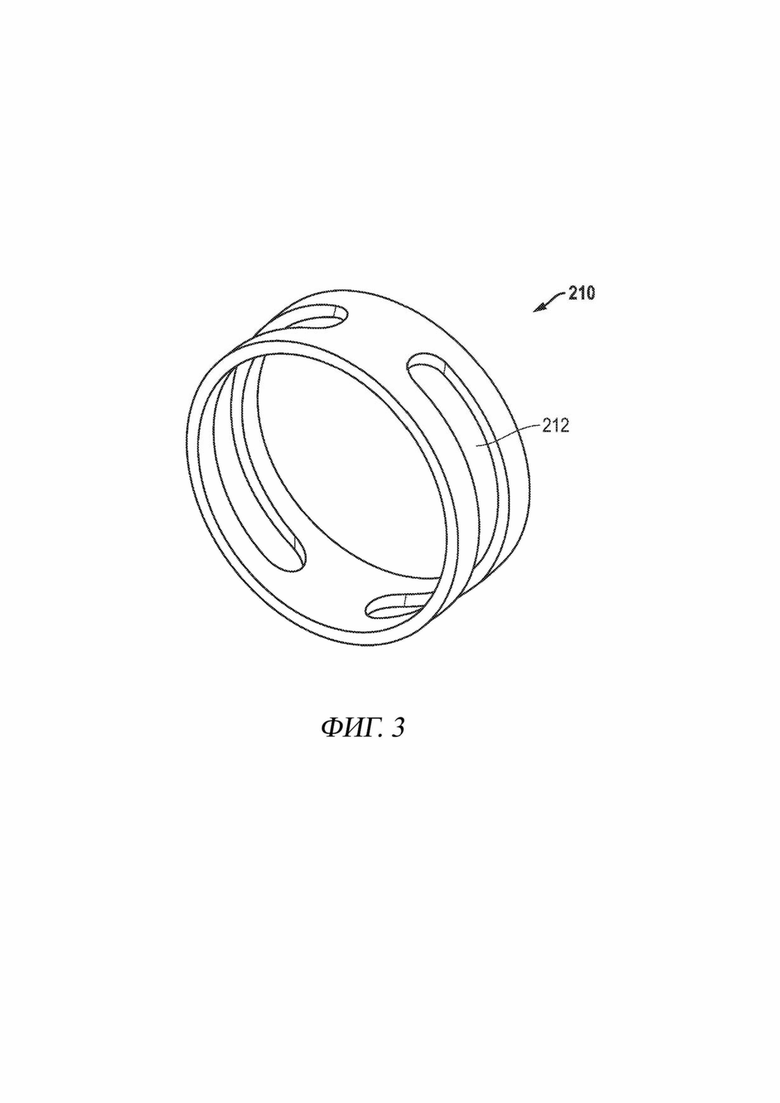

На ФИГ. 3 представлен вид в косой проекции пружины в соответствии с вариантом осуществления настоящего изобретения.

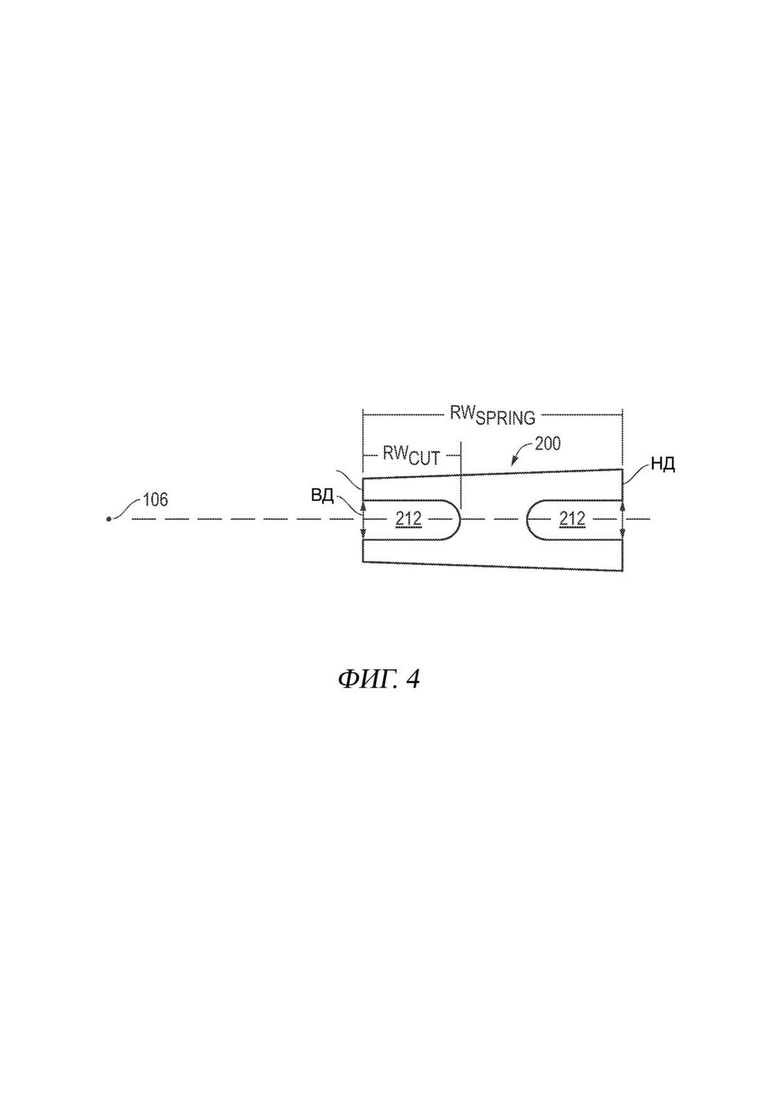

На ФИГ. 4 представлен вид сверху узла пружины в соответствии с вариантом осуществления настоящего изобретения.

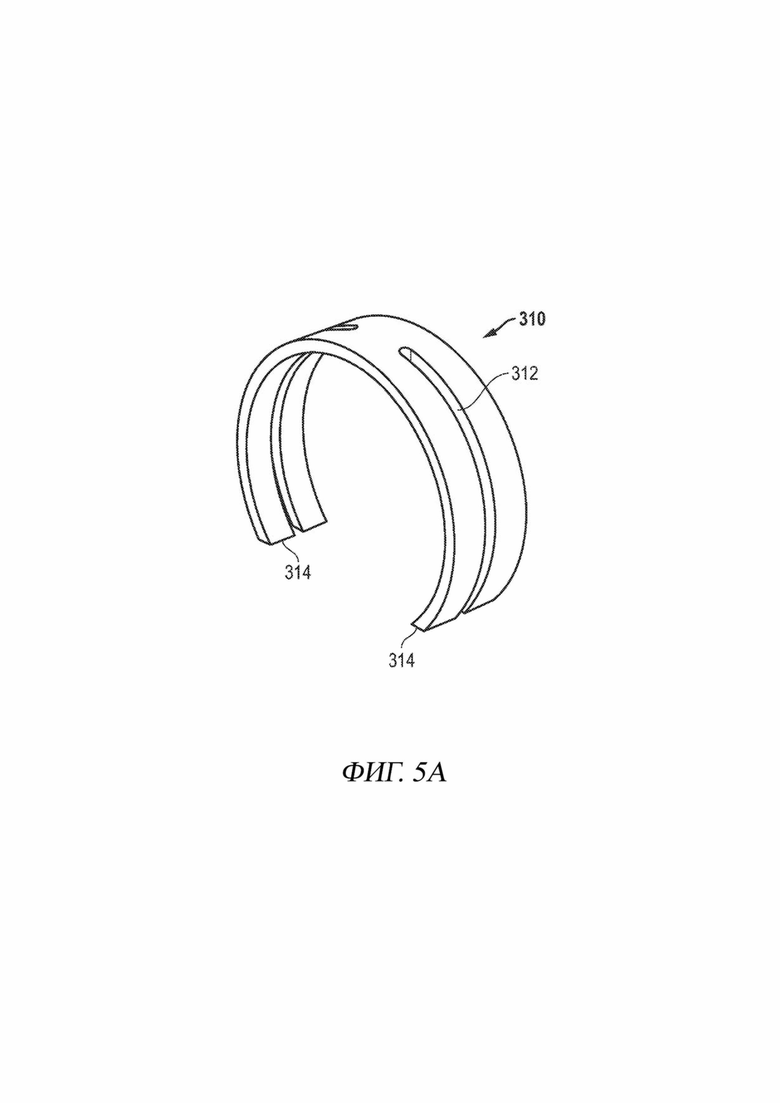

На ФИГ. 5А представлен вид в косой проекции пружины в соответствии с альтернативным вариантом осуществления настоящего изобретения.

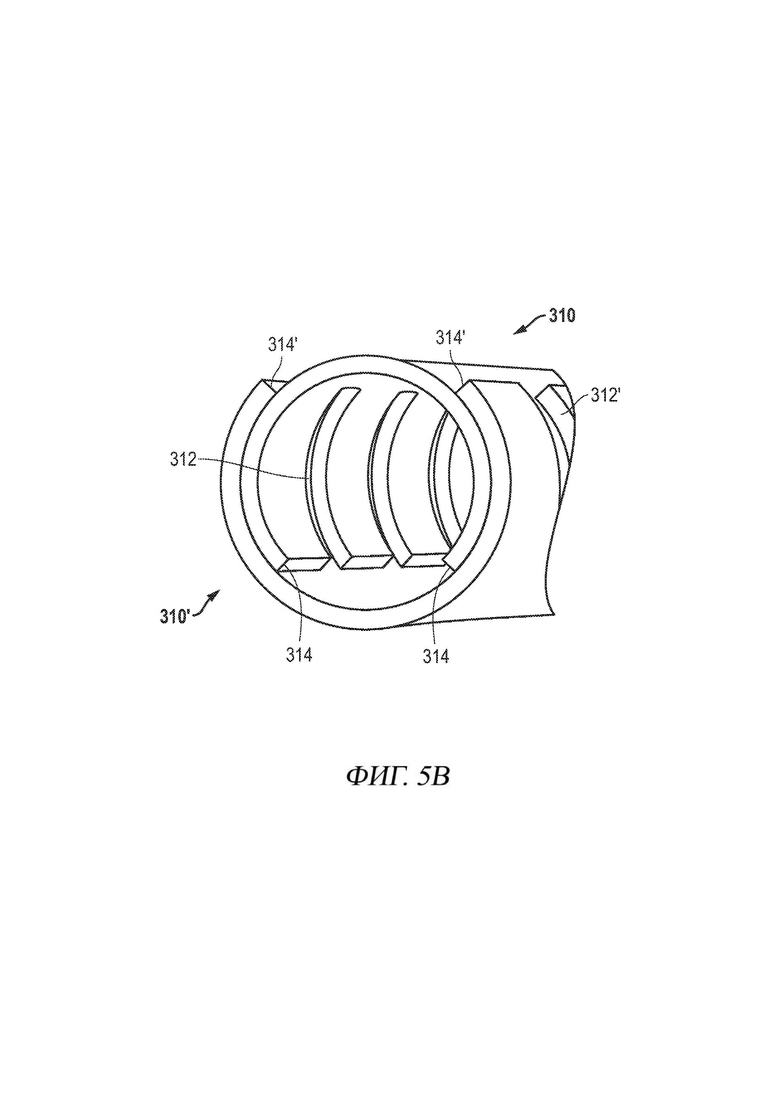

На ФИГ. 5Б представлен вид в частичном сечении множества пружин в соответствии с альтернативным вариантом осуществления настоящего изобретения.

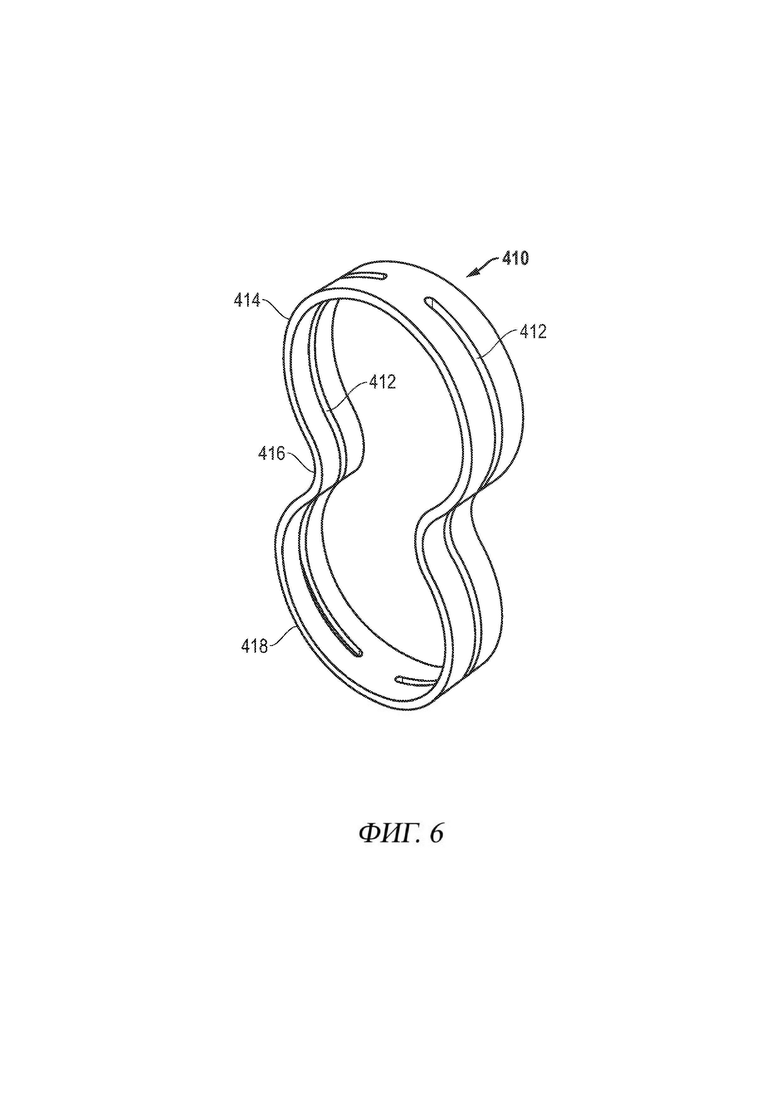

На ФИГ. 6 представлен вид в косой проекции пружины в соответствии с другим альтернативным вариантом осуществления настоящего изобретения.

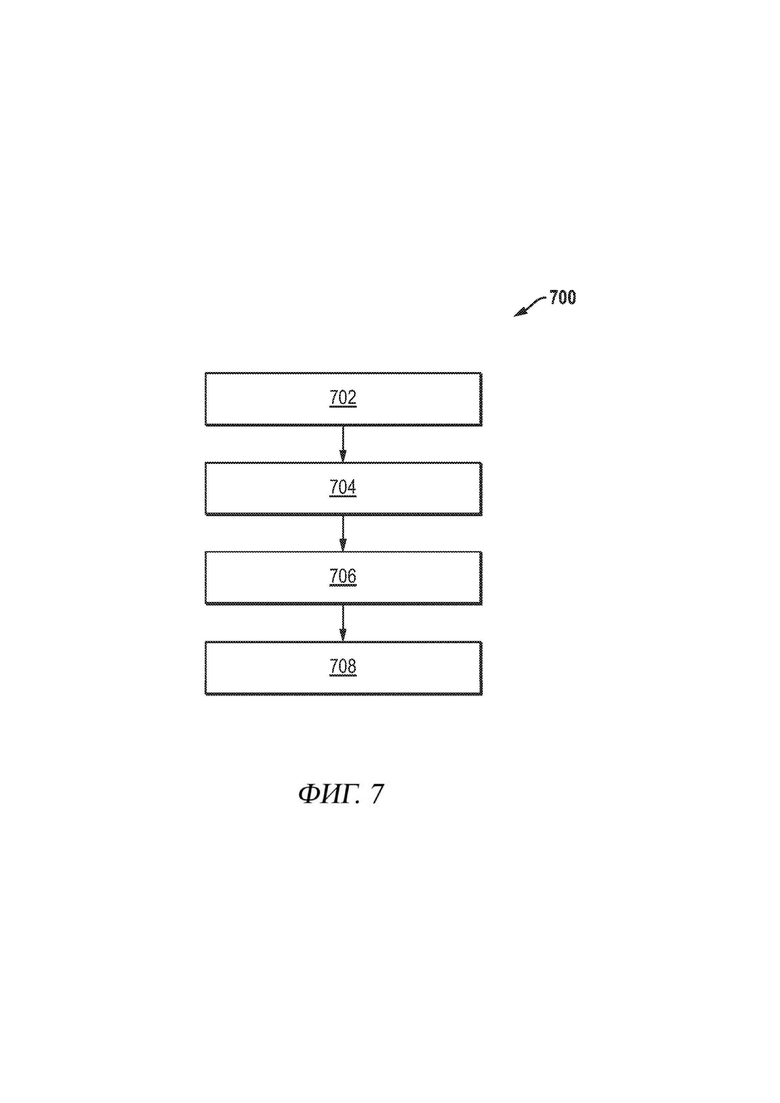

На ФИГ. 7 представлена блок-схема способа формирования уплотнения в узле в соответствии с вариантом осуществления настоящего изобретения.

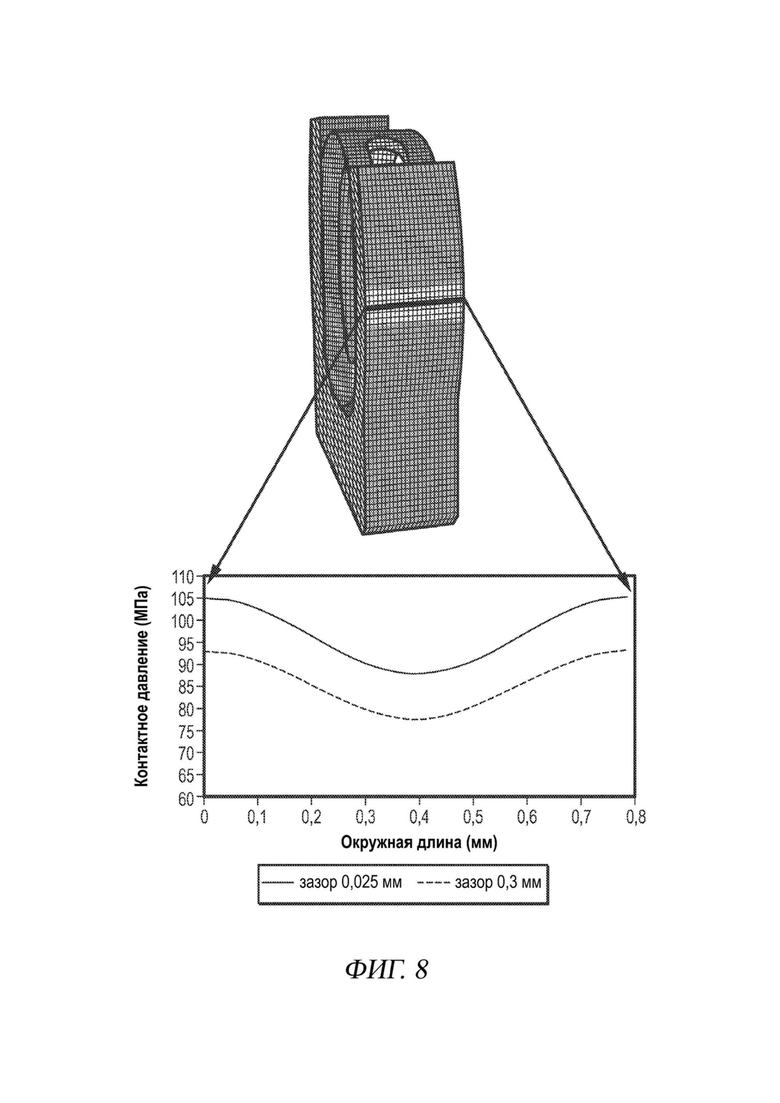

На ФИГ. 8 представлен график контактного давления по длине двух уплотнений в соответствии с вариантами осуществления настоящего описания.

Использование тех же опорных символов на разных чертежах указывает на аналогичные или идентичные элементы.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО(-ЫХ) ВАРИАНТА(-ОВ) ОСУЩЕСТВЛЕНИЯ

На ФИГ. 1 представлен частичный вид в поперечном сечении узла 100 в соответствии с вариантом осуществления описания. В некоторых вариантах осуществления узел 100 может представлять собой узел муфты, электромагнитный клапан или узел клапана. В более конкретных вариантах осуществления узел 100 может представлять собой узел муфты, электромагнитный клапан или узел клапана для применения в аэрокосмической отрасли, области альтернативной энергетики, медицины или подводной техники, а также в загрузочных рукавах. Узел 100, как правило, может содержать корпус 102 и вал 104, который вращается внутри корпуса вокруг оси 106. В некоторых вариантах осуществления вал 104 может включать в себя полый вал. Однако в других вариантах осуществления вал 104 может включать в себя сплошной вал. Узел 100 может дополнительно включать в себя полость 108, образованную внутри корпуса 102 и между корпусом 102 и валом 104. В некоторых вариантах осуществления корпус 102 может содержать один или более дополнительных компонентов, таких как крышка 110, которые вместе образуют корпус 102. В некоторых вариантах осуществления компоненты корпуса 102 и/или крышки 110 могут быть выборочно съемными, чтобы обеспечить доступ к полости 108 для установки и/или удаления кольцевого уплотнения 200, расположенного внутри полости 108. Таким образом, в некоторых вариантах осуществления крышка 110 может образовывать одну или более стенок полости 108. Однако в некоторых вариантах осуществления корпус может не содержать дополнительных компонентов, таких как крышка 110, и может представлять собой единый компонент узла 100.

Кольцевое уплотнение 200, как правило, может быть расположено внутри полости 108 и вокруг вала 104 и/или оси 106. Уплотнение 200 может быть выполнено с возможностью контакта и обеспечения торцевого или радиального уплотнения между корпусом 102 и валом 104 узла 100. Уплотнение 200 может содержать рубашку 202 и кольцевой активирующий элемент или пружину 210. Рубашка 202 может содержать основание 204, примыкающее к части корпуса 102 и контактирующее с ней, или необязательную крышку 110. Рубашка 202 может также включать в себя внутренний уплотняющий сегмент 206, проходящий от основания 204 и смежно с валом 104 и контактирующий с ним, и наружный уплотняющий сегмент 208, проходящий от основания 204, смежный с корпусом 102 и контактирующий с ним. Рубашка 202, как правило, может быть образована из термореактивного пластика, термопластика или их комбинации. В частности, рубашка 202 может быть выполнена из политетрафторэтилена (PTFE), фторполимера, перфторполимера, ПТФЭ, TFM, поливинилфторида (PVF), поливинилиденфторида (PVDF), полихлортрифторэтилена (PCTFE), перфторалкокси (PFA), фторэтиленпропилена (FEP), этилентетрафторэтилена (ETFE), этиленхлортрифторэтилена (ECTFE), полихлортрифторэтилена (PCTFE), полиарилкетона, такого как полиэфирэфиркетон (PEEK), полиэфиркетон (PEK) или полиэфиркетонкетон (PEKK), полисульфона, такого как полифениленсульфид (PPS), полифенилсульфон (PPSU), полисульфон (PSU), поли(п-фениленэфир) (PPE) или поли(п-фениленоксид) (PPO), ароматических полиамидов, таких как полифталамид (PPA), термопластичных полиимидов, таких как полиэфиримид (PEI) или термопластичный полиимид (TPI), или любой их комбинации, с армирующими наполнителями или без них.

Пружина 210, как правило, может содержать металлический кольцевой корпус, имеющий внутренний диаметр и наружный диаметр. Пружина 210 может быть расположена внутри рубашки 202 между внутренним уплотняющим сегментом 206 и наружным уплотняющим сегментом 208 рубашки 202 или в контакте с ними. Более конкретно, пружина 210 может быть расположена внутри рубашки 202 таким образом, что внутренний диаметр металлического кольцевого корпуса пружины 210 располагается смежно с внутренним уплотняющим сегментом 206 рубашки 202 и контактирует с ним, и таким образом, что наружный диаметр металлического кольцевого корпуса пружины 210 располагается смежно с наружным уплотняющим сегментом 208 рубашки 202 и контактирует с ним. В показанном варианте осуществления пружина 210 включает в себя поперечное сечение по существу круглого профиля или формы. Пружина 210, как правило, может быть выполнена из упругого металлического материала. Более конкретно, пружина 210 может быть выполнена из сплава на основе никеля и хрома, такого как Inconel®, сплава на основе никеля, никеля, титана, вольфрама, нержавеющей стали, пружинной стали, стали, алюминия, цинка, меди, магния, олова, платины, свинца, железа или бронзы. Более конкретно, в некоторых вариантах осуществления пружина 210 может включать в себя покрытие, такое как покрытие из золота, нитрида алюминия и хрома (AlCrN), нитрида титана и алюминия (TiAlN), любое другое износостойкое металлическое покрытие или любую их комбинацию.

На ФИГ. 2 представлен вид в косой проекции кольцевого уплотнения 200 в соответствии с вариантом осуществления настоящего изобретения. Уплотнение 200, как правило, содержит рубашку 202 и пружину 210, расположенную внутри рубашки 202. В изображенном варианте осуществления часть рубашки 202 условно не показана. Как показано на участке рубашки 202, пружина 210 может содержать множество радиально разрезанных перфорационных отверстий 212, расположенных вокруг по меньшей мере одного из внутреннего диаметра и наружного диаметра металлического кольцевого корпуса уплотнения 210. Как показано, пружина 210, как правило, может быть расположена внутри рубашки 202 между внутренним уплотняющим сегментом 206 и наружным уплотняющим сегментом 208 рубашки 202 или в контакте с ними. Более конкретно, пружина 210 может быть расположена внутри рубашки 202 таким образом, что радиально разрезанные перфорационные отверстия 212, расположенные вокруг внутреннего диаметра металлического кольцевого корпуса пружины 210, располагаются смежно с внутренним уплотняющим сегментом 206 рубашки 202 и контактируют с ним, и таким образом, что радиально разрезанные перфорационные отверстия 212, расположенные вокруг внутреннего диаметра металлического кольцевого корпуса пружины 210, располагаются смежно с наружным уплотняющим сегментом 208 рубашки 202 и контактируют с ним.

На ФИГ. 3 и 4 представлен частичный вид в поперечном сечении и частичный вид сверху в поперечном сечении пружины 210 уплотнения 200 в соответствии с вариантом осуществления настоящего описания. Как показано на ФИГ. 3 и 4, частичные поперечные сечения представляют собой приблизительно один шаг пружины 210 уплотнения 200. В некоторых вариантах осуществления радиально разрезанные перфорационные отверстия 212 могут быть расположены вокруг внутреннего диаметра (ВД) металлического кольцевого корпуса пружины 210. В некоторых вариантах осуществления радиально разрезанные перфорационные отверстия 212 могут быть расположены вокруг наружного диаметра (НД) металлического кольцевого корпуса пружины 210. В некоторых вариантах осуществления радиально разрезанные перфорационные отверстия 212 могут быть расположены вокруг внутреннего диаметра и наружного диаметра металлического кольцевого корпуса пружины 210. Радиально разрезанные перфорационные отверстия 212, расположенные вокруг внутреннего диаметра, могут, как правило, быть отсоединены от радиально разрезанных перфорационных отверстий 212, расположенных вокруг наружного диаметра.

Пружина 210, как правило, может иметь радиальную ширину (RWSPRING), определяемую как разница между внешним диаметром и внутренним диаметром. Аналогичным образом, радиально разрезанные перфорационные отверстия 212 могут иметь радиальную ширину (RWCUT). Более конкретно, радиально разрезанные перфорационные отверстия 212, расположенные вокруг внутреннего диаметра, могут иметь радиальную ширину, измеренную от внутреннего диаметра к наружному диаметру, при этом радиально разрезанные перфорационные отверстия 212, расположенные вокруг наружного диаметра, могут иметь радиальную ширину, измеренную от наружного диаметра к внутреннему диаметру. В некоторых вариантах осуществления радиально разрезанные перфорационные отверстия 212, расположенные вокруг внутреннего диаметра, могут иметь по существу аналогичные радиальные значения ширины. В некоторых вариантах осуществления радиально разрезанные перфорационные отверстия 212, расположенные вокруг наружного диаметра, могут иметь по существу аналогичные радиальные значения ширины. В некоторых вариантах осуществления радиально разрезанные перфорационные отверстия 212, расположенные вокруг внутреннего диаметра и радиально разрезанные перфорационные отверстия 212, расположенные вокруг наружного диаметра, могут иметь разные радиальные значения ширины. В некоторых вариантах осуществления радиально разрезанные перфорационные отверстия 212, расположенные вокруг внутреннего диаметра и радиально разрезанные перфорационные отверстия 212, расположенные вокруг наружного диаметра, могут иметь по существу аналогичные радиальные значения ширины.

В некоторых вариантах осуществления радиально разрезанные перфорационные отверстия 212 могут иметь радиальную ширину, которая составляет по меньшей мере 1%, по меньшей мере 2%, по меньшей мере 3%, по меньшей мере 4%, по меньшей мере 5%, по меньшей мере 10%, по меньшей мере 15%, по меньшей мере 20%, по меньшей мере 25% или по меньшей мере 30% радиальной ширины пружины 210. В некоторых вариантах осуществления радиально разрезанные перфорационные отверстия 212 могут иметь радиальную ширину не более 75%, не более 60%, не более 55%, не более 50%, не более 49%, не более 48%. %, не более 47%, не более 46%, не более 45% или не более 40% радиальной ширины пружины 210. Кроме того, следует понимать, что радиально разрезанные перфорационные отверстия 212 могут иметь радиальную ширину между любым из этих минимальных и максимальных значений, например, от по меньшей мере 1% до не более 75% или даже от по меньшей мере 25% до не более 50% радиальной ширины пружины 210.

В некоторых вариантах осуществления радиально разрезанные перфорационные отверстия 212 могут иметь радиальную ширину по меньшей мере 0,05 мм, по меньшей мере 0,10 мм, по меньшей мере 0,15 мм, по меньшей мере 0,20 мм, по меньшей мере 0,25 мм, по меньшей мере 0,5 мм, по меньшей мере 0,75 мм или по меньшей мере 1,0 мм. В некоторых вариантах осуществления радиально разрезанные перфорационные отверстия 212 могут иметь радиальную ширину не более 10,0 мм, не более 5,0 мм, не более 3,0 мм, не более 2,5 мм, не более 2,0 мм, не более 1,75 мм, не более 1,5 мм, или не более 1,25 мм. Кроме того, следует понимать, что радиально разрезанные перфорационные отверстия 212 могут иметь радиальную ширину между любыми указанными минимальным и максимальным значениями, например, от по меньшей мере 0,05 мм до не более 10,0 мм или даже от по меньшей мере 0,5 мм до не более 1,75 мм.

Радиально разрезанные перфорационные отверстия 212 могут иметь ширину зазора (GW). В некоторых вариантах осуществления радиально разрезанные перфорационные отверстия 212, расположенные вокруг внутреннего диаметра, могут иметь по существу аналогичную ширину зазора. В некоторых вариантах осуществления радиально разрезанные перфорационные отверстия 212, расположенные вокруг наружного диаметра, могут иметь по существу аналогичную ширину зазора. В некоторых вариантах осуществления радиально разрезанные перфорационные отверстия 212, расположенные вокруг внутреннего диаметра и радиально разрезанные перфорационные отверстия 212, расположенные вокруг наружного диаметра, могут иметь различную ширину зазора. В некоторых вариантах осуществления радиально разрезанные перфорационные отверстия 212, расположенные вокруг внутреннего диаметра и радиально разрезанные перфорационные отверстия 212, расположенные вокруг наружного диаметра, могут иметь по существу аналогичную ширину зазора.

В некоторых вариантах осуществления радиально разрезанные перфорационные отверстия 212 могут иметь ширину зазора по меньшей мере 0,005 мм, по меньшей мере 0,01 мм, по меньшей мере 0,02 мм, по меньшей мере 0,025 мм, по меньшей мере 0,03 мм, по меньшей мере 0,04 мм, по меньшей мере 0,05 мм, по меньшей мере 0,10 мм, по меньшей мере 0,15 мм, по меньшей мере 0,20 мм, по меньшей мере 0,25 мм или по меньшей мере 0,30 мм. В некоторых вариантах осуществления радиально разрезанные перфорационные отверстия 212 могут иметь ширину зазора не более 1,0 мм, не более 0,75 мм, не более 0,70 мм, не более 0,65 мм, не более 0,60 мм, не более 0,55 мм, не более 0,50 мм, не более 0,45 мм, не более 0,40 мм, не более 0,35 мм, не более 0,30 мм или не более 0,25 мм. Кроме того, следует понимать, что радиально разрезанные перфорационные отверстия 212 могут иметь ширину зазора между любым из этих минимальных и максимальных значений, например, от по меньшей мере 0,005 мм до не более 1,0 мм или даже от по меньшей мере 0,025 мм до не более 0,50 мм.

Радиально разрезанные перфорационные отверстия 212 могут быть расположены вокруг внутреннего диаметра и/или наружного диаметра на конкретном угловом расстоянии (определяемом как угол между смежными радиально разрезанными перфорационными отверстиями 212). В некоторых вариантах осуществления радиально разрезанные перфорационные отверстия 212, расположенные вокруг внутреннего диаметра и радиально разрезанные перфорационные отверстия 212, расположенные вокруг наружного диаметра, могут иметь разное угловое расстояние. В некоторых вариантах осуществления, в которых радиально разрезанные перфорационные отверстия 212, расположенные вокруг внутреннего диаметра и радиально разрезанные перфорационные отверстия 212, расположенные вокруг наружного диаметра, имеют по существу аналогичное угловое расстояние, так что радиально разрезанные перфорационные отверстия 212, расположенные вокруг внутреннего диаметра, и радиально разрезанные перфорационные отверстия 212, расположенные вокруг наружного диаметра, являются радиально выровненными.

В некоторых вариантах осуществления радиально разрезанные перфорационные отверстия 212 могут иметь угловое расстояние по меньшей мере 0,05 градуса, по меньшей мере 0,10 градуса, по меньшей мере 0,15 градуса, по меньшей мере 0,25 градуса, по меньшей мере 0,5 градуса, по меньшей мере 1 градуса, по меньшей мере 2 градуса и по меньшей мере 3 градуса, по меньшей мере 4 градуса, по меньшей мере 5 градусов или по меньшей мере 10 градусов. В некоторых вариантах осуществления радиально разрезанные перфорационные отверстия 212 могут иметь угловое расстояние не более 30 градусов, не более 20 градусов, 15 градусов, не более 10 градусов, не более 5 градусов, не более 4 градусов, не более 3 градусов, не более 2 градусов, не более 1 градуса, не более 0,5 градусов или не более 0,25 градусов. Кроме того, следует понимать, что радиально разрезанные перфорационные отверстия 212 могут иметь угловое расстояние между любым из этих минимальных и максимальных значений, например от по меньшей мере 0,05 градуса до не более 30 градусов или даже от по меньшей мере 1 градуса до не более 5 градусов.

Пружина 210, как правило, может подходить для применений в устройствах различного размера. В некоторых вариантах осуществления наружный диаметр металлического кольцевого корпуса пружины 210 может составлять по меньшей мере 0,05 мм, по меньшей мере 0,25 мм, по меньшей мере 0,5 мм, по меньшей мере 1 мм, по меньшей мере 2 мм, по меньшей мере 3 мм, по меньшей мере 4 мм, по меньшей мере 5 мм, по меньшей мере 6 мм, по меньшей мере 7 мм, по меньшей мере 8 мм, по меньшей мере 9 мм, по меньшей мере 10 мм, по меньшей мере 25 мм, по меньшей мере 50 мм, по меньшей мере 75 мм, по меньшей мере 100 мм, по меньшей мере 150 мм, по меньшей мере 200 мм, по меньшей мере 250 мм, по меньшей мере 300 мм или даже более. В некоторых вариантах осуществления наружный диаметр металлического кольцевого корпуса пружины 210 может составлять по меньшей мере 0,25 мм, по меньшей мере 0,5 мм, по меньшей мере 1 мм, по меньшей мере 2 мм, по меньшей мере 3 мм, по меньшей мере 4 мм, по меньшей мере 5 мм, по меньшей мере 6 мм, по меньшей мере 7 мм, по меньшей мере 8 мм, по меньшей мере 9 мм, по меньшей мере 10 мм, по меньшей мере 11 мм, по меньшей мере 12 мм, по меньшей мере 13 мм, по меньшей мере 14 мм, по меньшей мере 15 мм, по меньшей мере 25 мм, по меньшей мере 50 мм, по меньшей мере 75 мм, по меньшей мере 100 мм, по меньшей мере 150 мм, по меньшей мере 200 мм, по меньшей мере 250 мм, по меньшей мере 300 мм, по меньшей мере 500 мм или даже более.

На ФИГ. 5А представлен вид в косой проекции кольцевой пружины 310 в соответствии с альтернативным вариантом осуществления настоящего изобретения. Пружина 310, как правило, может быть аналогичной пружине 210. Однако в отличие от по существу круглого профиля поперечного сечения пружины 210, пружина 310 имеет по существу С-образный профиль поперечного сечения. Следует понимать, что пружина 310 содержит множество радиально разрезанных перфорационных отверстий 312, которые, как правило, могут быть по существу аналогичны радиально разрезанным перфорационным отверстиям 212 пружины 210. Кроме того, пружина 310 может также иметь по существу круглую форму поперечного сечения, которая соединяет противоположные дистальные концы 314 с образованием по существу С-образного профиля поперечного сечения. Кроме того, в некоторых вариантах осуществления радиально разрезанные перфорационные отверстия 312 могут проходить через дистальные концы 314 пружины 310.

На ФИГ. 5Б представлен частичный вид в поперечном сечении множества кольцевых пружин 310, 310' в соответствии с альтернативным вариантом осуществления настоящего изобретения. Каждая из пружин 310, 310', как правило, может быть по существу аналогична пружине 210. Однако в отличие от по существу круглого профиля поперечного сечения пружины 210, пружина 310, 310' имеет по существу С-образный профиль поперечного сечения. Следует понимать, что пружины 310, 310' содержат множество радиально разрезанных перфорационных отверстий 312, 312', которые, как правило, могут быть по существу сходными с радиально разрезанными перфорационными отверстиями 212 пружины 210. Кроме того, пружины 310, 310' также могут иметь по существу круглое поперечное сечение, которое соединяет противоположные дистальные концы 314, 314' с образованием по существу С-образного профиля поперечного сечения. Кроме того, в некоторых вариантах осуществления радиально разрезанные перфорационные отверстия 312, 312' могут проходить через дистальные концы 314, 314' пружин 310, 310'. Как показано на ФИГ. 5Б, пружины 310, 310' могут располагаться вместе в радиальном направлении вдоль по меньшей мере части окружности пружин 310,310'. Эта комбинация пружин может быть выполнена с пружиной, изображенной на ФИГ. 3-4.

На ФИГ. 6 представлен вид в косой проекции кольцевой пружины 410 в соответствии с другим альтернативным вариантом осуществления настоящего изобретения. Пружина 410, как правило, может быть по существу аналогичной пружине 210. Однако в отличие от по существу круглого профиля поперечного сечения пружины 210, пружина 410 имеет, по существу, профиль поперечного сечения в форме арахиса или восьмерки. Следует понимать, что пружина 410 содержит множество радиально разрезанных перфорационных отверстий 412, которые, как правило, могут быть по существу аналогичными радиально разрезанным перфорационным отверстиям 212 пружины 210. Кроме того, пружина 410 может также содержать верхний закругленный участок 414, нижний закругленный участок 418 и противоположный центральный закругленный участок 416, расположенный между верхним закругленным участком 414 и нижним закругленным участком 418, с образованием, по существу, профиля поперечного сечения в форме арахиса или восьмерки. Кроме того, в некоторых вариантах осуществления радиально разрезанные перфорационные отверстия 412 могут быть непрерывными от верхнего закругленного участка 414 до нижнего закругленного участка 418, так что радиально разрезанные перфорационные отверстия 412 проходят от верхнего закругленного участка 414 через центральный закругленный участок 416 в нижний закругленный участок 418. Кроме того, в некоторых вариантах осуществления варианты осуществления пружины могут содержать по существу U-образный профиль поперечного сечения, по существу D-образный профиль поперечного сечения, по существу параболический профиль поперечного сечения, по существу овальный профиль поперечного сечения или любой другой профиль поперечного сечения, имеющий множество радиально разрезанных перфорационных отверстий, расположенных в металлическом кольцевом корпусе пружины в соответствии с вариантами осуществления, описанными в настоящем документе.

На ФИГ. 7 представлена блок-схема способа 700 формирования уплотнения в узле 100 в соответствии с вариантом осуществления настоящего изобретения. Способ 700 может начинаться в блоке 702, с создания узла 100, имеющего вал 104, ось 106, корпус 102, содержащий полость 108 и расположенный кольцеобразно вокруг вала 104, и уплотнение 200, расположенное внутри полости 108 и выполненное с возможностью обеспечения радиального уплотнения между валом 104 и корпусом 102, причем уплотнение 200 содержит: рубашку 202, имеющую основание 204, внутреннюю уплотнительную секцию 206 и наружную уплотнительную секцию 208; и пружину 210, 310, 410, расположенную внутри рубашки 202 между внутренней уплотнительной секцией 206 и наружной уплотнительной секцией 208 и в контакте с ними и содержащую металлический кольцевой корпус, содержащий внутренний диаметр и наружный диаметр, и множество радиально разрезанных перфорационных отверстий 212, 312, 412, расположенных вокруг по меньшей мере одного из внутреннего диаметра и наружного диаметра металлического кольцевого корпуса.

Способ 700 может быть продолжен в блоке 704 путем размещения уплотнения 200 внутри узла 100 таким образом, что внутренняя уплотнительная секция 206 рубашки 202 образует радиальное уплотнение с валом 104 и таким образом, что наружная уплотнительная секция 208 рубашки 202 образует радиальное уплотнение с корпусом 102. Способ 700 может быть продолжен в блоке 706 посредством управления узлом 100. В некоторых вариантах осуществления работа узла 100 может включать в себя работу узла при криогенных температурах. Способ 700 может быть продолжен в блоке 708 путем поддержания разности контактного давления между контактным давлением уплотнения 200 на металлическом кольцевом корпусе пружины 210, 310, 410 и контактного давления уплотнения 200 в радиально разрезанных перфорационных отверстиях 212, 312, 412.

В некоторых вариантах осуществления разность между контактным давлением уплотнения 200 на металлическом кольцевом корпусе пружины 210, 310, 410 и контактным давлением уплотнения 200 в радиально разрезанных перфорационных отверстиях 212, 312, 412 может составлять по меньшей мере 0,5 МПа, по меньшей мере 1,0 МПа, по меньшей мере 2,0 МПа, по меньшей мере 2,5 МПа, по меньшей мере 3,0 МПа, по меньшей мере 4,0 МПа, по меньшей мере 5,0 МПа, по меньшей мере 7,5 МПа, по меньшей мере 10 МПа или по меньшей мере 15 МПа. В некоторых вариантах осуществления разница контактного давления между контактным давлением уплотнения 200 на металлическом кольцевом корпусе пружины 210, 310, 410 и контактным давлением уплотнения 200 на радиально разрезанных перфорационных отверстиях 212, 312, 412 может составлять не более 50 МПа, не более 45 МПа, не более 40 МПа, не более 35 МПа, не более 30 МПа, не более 25 МПа, не более 20 МПа, не более 19 МПа, не более 18 МПа, не более 17 МПа, не более 16 МПа, не более 15 МПа, не более 10 МПа или не более 5 МПа. Кроме того, следует понимать, что разница между контактным давлением уплотнения 200 на металлическом кольцевом корпусе пружины 210, 310, 410 и контактным давлением уплотнения 200 в радиально разрезанных перфорационных отверстиях 212, 312, 412 может находиться между любыми указанными минимальным и максимальным значениями, такими как по меньшей мере 0,5 МПа до не более 50 МПа или даже по меньшей мере 5 МПа до не более 20 МПа.

В некоторых вариантах осуществления разность контактного давления между контактным давлением уплотнения 200 на металлическом кольцевом корпусе пружины 210, 310, 410 и контактным давлением уплотнения 200 в радиально разрезанных перфорационных отверстиях 212, 312, 412 может составлять не более 95%, не более 90%, не более 85%, не более 80%, не более 70%, не более 65%, не более 60%, не более 55%, не более 50%, не более 45%, не более 40%, не более 35%, не более 20%, не более 25%, не более 10%, не более 15%, не более 10%, не более 9%, не более 6%, не более 5%, не более 4%, не более 3%, не более 2%, не более 3% или по существу не более 2%, не более 1% или, по существу, разница может отсутствовать.

В некоторых вариантах осуществления контактное давление уплотнения 200 в радиально разрезанных перфорационных отверстиях 212, 312, 412 может составлять по меньшей мере 5%, по меньшей мере 10%, по меньшей мере 15%, по меньшей мере 20%, по меньшей мере 25%, по меньшей мере 30%, по меньшей мере 35%, по меньшей мере 40%, по меньшей мере 45%, по меньшей мере 50%, по меньшей мере 55%, по меньшей мере 60%, по меньшей мере 65%, по меньшей мере 70%, по меньшей мере 75%, по меньшей мере 80%, по меньшей мере 85%, по меньшей мере 90% или по меньшей мере 95% от контактного давления уплотнения 200 на металлическом кольцевом корпусе пружины 210, 310, 410.

На ФИГ. 8 представлен график контактного давления по длине двух уплотнений 200 в соответствии с вариантами осуществления настоящего изобретения. Как показано, первое уплотнение 200 образца, имеющее пружину 210 с множеством радиально разрезанных перфорационных отверстий 210, имеющих ширину зазора около 0,025 мм, расположенную вокруг внутреннего диаметра и наружного диаметра, испытывали при криогенных температурах. Контактное давление уплотнения 200 на металлическом кольцевом корпусе пружины 210 составляло приблизительно 105 МПа. Контактное давление в радиально разрезанных перфорационных отверстиях в поперечном разрезе составляло около 87 МПа. Разница в контактном давлении уплотнения 200 на металлическом кольцевом корпусе пружины 210 и контактного давления уплотнения 200 в радиально разрезанных перфорационных отверстиях 210 составляла приблизительно 18 МПа. Второе уплотнение 200 образца, имеющее пружину 210 с множеством радиально разрезанных перфорационных отверстий 210, имеющих ширину зазора около 0,30 мм, расположенную вокруг внутреннего диаметра и наружного диаметра, испытывали при криогенных температурах. Контактное давление уплотнения 200 на металлическом кольцевом корпусе пружины 210 составляло около 93 МПа. Контактное давление в радиально разрезанных перфорационных отверстиях в поперечном разрезе составляло около 77 МПа. Разница в контактном давлении уплотнения 200 на металлическом кольцевом корпусе пружины 210 и контактном давлении уплотнения 200 в радиально разрезанных перфорационных отверстиях 210 составляла приблизительно 16 МПа.

По сравнению с традиционным кольцевым уплотнением, имеющим непрерывную спиральную перфорацию вокруг пружины, которая может иметь разность контактного давления на металлическом кольцевом корпусе пружины и контактного давления уплотнения на спиральных перфорационных отверстиях 50 МПа или даже более, в вариантах осуществления уплотнения 200 предлагается улучшенный профиль контактного давления при криогенных температурах и при других рабочих температурах. Соответственно, варианты осуществления уплотнения 200 являются более подходящими и более надежными для различных применений, чем традиционные кольцевые уплотнения, имеющие непрерывную спиральную перфорацию вокруг пружины.

В некоторых вариантах осуществления контактное давление уплотнения 200 на металлическом кольцевом корпусе пружины 210, 310, 410 может составлять по меньшей мере 5 МПа, по меньшей мере 10 МПа, по меньшей мере 15 МПа, по меньшей мере 20 МПа, по меньшей мере 25 МПа, по меньшей мере 30 МПа, по меньшей мере 35 МПа, по меньшей мере 40 МПа, по меньшей мере 45 МПа, по меньшей мере 50 МПа, по меньшей мере 60 МПа, по меньшей мере 65 МПа, по меньшей мере 70 МПа, по меньшей мере 75 МПа, по меньшей мере 80 МПа, по меньшей мере 85 МПа, по меньшей мере 90 МПа или по меньшей мере 95 МПа. В некоторых вариантах осуществления контактное давление уплотнения 200 в радиально разрезанных перфорационных отверстиях 212, 312, 412 может составлять по меньшей мере 1 МПа, по меньшей мере 2 МПа, по меньшей мере 3 МПа, по меньшей мере 4 МПа, по меньшей мере 5 МПа, по меньшей мере 10 МПа, по меньшей мере 15 МПа, по меньшей мере 20 МПа, по меньшей мере 25 МПа, по меньшей мере 30 МПа, по меньшей мере 35 МПа, по меньшей мере 40 МПа, по меньшей мере 45 МПа, по меньшей мере 50 МПа, по меньшей мере 60 МПа, по меньшей мере 65 МПа, по меньшей мере 70 МПа, по меньшей мере 75 МПа, по меньшей мере 80 МПа, по меньшей мере 85 МПа или по меньшей мере 90 МПа.

В некоторых вариантах осуществления разность между контактным давлением уплотнения 200 на металлическом кольцевом корпусе пружины 210, 310, 410 и контактным давлением уплотнения 200 в радиально разрезанных перфорационных отверстиях 212, 312, 412 может составлять по меньшей мере 0,5 МПа, по меньшей мере 1,0 МПа, по меньшей мере 2,0 МПа, по меньшей мере 2,5 МПа, по меньшей мере 3,0 МПа, по меньшей мере 4,0 МПа, по меньшей мере 5,0 МПа, по меньшей мере 7,5 МПа, по меньшей мере 10 МПа или по меньшей мере 15 МПа. В некоторых вариантах осуществления разница между контактным давлением уплотнения 200 на металлическом кольцевом корпусе пружины 210, 310, 410 и контактным давлением уплотнения 200 на радиально разрезанных перфорационных отверстиях 212, 312, 412 может составлять не более 50 МПа, не более 45 МПа, не более 40 МПа, не более 35 МПа, не более 30 МПа, не более 25 МПа, не более 20 МПа, не более 19 МПа, не более 18 МПа, не более 17 МПа, не более 16 МПа, не более 15 МПа, не более 10 МПа или не более 5 МПа. Кроме того, следует понимать, что разница между контактным давлением уплотнения 200 на металлическом кольцевом корпусе пружины 210, 310, 410 и контактным давлением уплотнения 200 в радиально разрезанных перфорационных отверстиях 212, 312, 412 может находиться между любыми указанными минимальным и максимальным значениями, такими как по меньшей мере 0,5 МПа до не более 50 МПа или даже по меньшей мере 5 МПа до не более 20 МПа.

В некоторых вариантах осуществления разность контактного давления между контактным давлением уплотнения 200 на металлическом кольцевом корпусе пружины 210, 310, 410 и контактным давлением уплотнения 200 в радиально разрезанных перфорационных отверстиях 212, 312, 412 может составлять не более 95%, не более 90%, не более 85%, не более 80%, не более 75%, не более 70%, не более 65%, не более 60%, не более 55%, не более 50%, не более 45%, не более 40%, не более 35%, не более 30%, не более 25%, не более 20%, не более 15%, не более 10%, не более 9%, не более 8%, не более 7%, не более 6%, не более 5%, не более 4%, не более 3%, не более 2%, не более 1% или, по существу, разница может отсутствовать.

В некоторых вариантах осуществления контактное давление уплотнения 200 в радиально разрезанных перфорационных отверстиях 212, 312, 412 может составлять по меньшей мере 5%, по меньшей мере 10%, по меньшей мере 15%, по меньшей мере 20%, по меньшей мере 25%, по меньшей мере 30%, по меньшей мере 35%, по меньшей мере 40%, по меньшей мере 45%, по меньшей мере 50%, по меньшей мере 55%, по меньшей мере 60%, по меньшей мере 65%, по меньшей мере 70%, по меньшей мере 75%, по меньшей мере 80%, по меньшей мере 85%, по меньшей мере 90% или по меньшей мере 95% от контактного давления уплотнения 200 на металлическом кольцевом корпусе пружины 210, 310, 410.

Варианты осуществления узла 100, уплотнения 200, пружины 210, 310, 410 и/или способа 700 формирования уплотнения в узле 100 могут включать в себя одно или более из следующего:

Вариант осуществления 1. Пружина, содержащая: металлический кольцевой корпус, содержащий внутренний диаметр и наружный диаметр; и множество радиально разрезанных перфорационных отверстий, расположенных вокруг по меньшей мере одного из внутреннего диаметра и наружного диаметра металлического кольцевого корпуса.

Вариант осуществления 2. Уплотнение, содержащее: рубашку, имеющую основание, внутренний уплотняющий сегмент и наружный уплотняющий сегмент; и пружину, расположенную внутри рубашки между внутренним уплотняющим сегментом и наружным уплотняющим сегментом и в контакте с ними, причем пружина содержит: металлический кольцевой корпус, имеющий внутренний диаметр и наружный диаметр; и множество радиально разрезанных перфорационных отверстий, расположенных вокруг по меньшей мере одного из внутреннего диаметра и наружного диаметра металлического кольцевого корпуса.

Вариант осуществления 3. Узел, содержащий: вал, имеющий ось; корпус, содержащий полость и расположенный кольцеобразно вокруг вала; и уплотнение, расположенное внутри полости и выполненное с возможностью обеспечения радиального уплотнения между валом и корпусом, причем уплотнение содержит: рубашку, имеющую основание, внутренний уплотняющий сегмент, смежный с валом и контактирующий с ним, и наружный уплотняющий сегмент, смежный с корпусом; и пружину, расположенную внутри рубашки между внутренним уплотняющим сегментом и наружным уплотняющим сегментом и в контакте с ними, причем пружина содержит: металлический кольцевой корпус, имеющий внутренний диаметр и наружный диаметр; и множество радиально разрезанных перфорационных отверстий, расположенных вокруг по меньшей мере одного из внутреннего диаметра и наружного диаметра металлического кольцевого корпуса.

Вариант осуществления 4. Пружина, уплотнение или узел по любому из вариантов осуществления 1-3, в котором радиально разрезанные перфорационные отверстия расположены вокруг внутреннего диаметра металлического кольцевого корпуса пружины.

Вариант осуществления 5. Пружина, уплотнение или узел по любому из вариантов осуществления 1-4, в котором радиально разрезанные перфорационные отверстия расположены вокруг наружного диаметра металлического кольцевого корпуса пружины.

Вариант осуществления 6. Пружина, уплотнение или узел по любому из вариантов осуществления 1-5, в котором радиально разрезанные перфорационные отверстия расположены вокруг внутреннего диаметра и наружного диаметра.

Вариант осуществления 7. Пружина, уплотнение или узел по варианту осуществления 6, в котором радиально разрезанные перфорационные отверстия, расположенные вокруг внутреннего диаметра, отсоединены от радиально разрезанных перфорационных отверстий, расположенных вокруг наружного диаметра.

Вариант осуществления 8. Пружина, уплотнение или узел по любому из вариантов осуществления 1-7, в котором радиально разрезанные перфорационные отверстия имеют радиальную ширину, которая составляет по меньшей мере 1%, по меньшей мере 2%, по меньшей мере 3%, по меньшей мере 4%, по меньшей мере 5%, по меньшей мере 10%, по меньшей мере 15%, по меньшей мере 20%, по меньшей мере 25% или по меньшей мере 30% радиальной ширины пружины.

Вариант осуществления 9. Пружина, уплотнение или узел по любому из вариантов осуществления 1-8, в котором радиально разрезанные перфорационные отверстия имеют радиальную ширину, которая не более 75%, не более 60%, не более 55%, не более 50%, не более 49%, не более 48%, не более 47%, не более 46%, не более 45% или не более 40% радиальной ширины пружины.

Вариант осуществления 10. Пружина, уплотнение или узел по любому из вариантов осуществления 1-9, в котором радиально разрезанные перфорационные отверстия имеют радиальную ширину по меньшей мере 0,05 мм, по меньшей мере 0,10 мм, по меньшей мере 0,15 мм, по меньшей мере 0,20 мм, по меньшей мере 0,25 мм, по меньшей мере 0,5 мм, по меньшей мере 0,75 мм или по меньшей мере 1,0 мм.

Вариант осуществления 11. Пружина, уплотнение или узел по любому из вариантов осуществления 1-10, в котором радиально разрезанные перфорационные отверстия имеют радиальную ширину не более 10,0 мм, не более 5,0 мм, не более 3,0 мм, не более 2,5 мм, не более 2,0 мм, не более 1,75 мм, не более 1,5 мм или не более 1,25 мм.

Вариант осуществления 12. Пружина, уплотнение или узел по любому из вариантов осуществления 6-11, в котором радиально разрезанные перфорационные отверстия, расположенные вокруг внутреннего диаметра и радиально разрезанные перфорационные отверстия, расположенные вокруг наружного диаметра, имеют разные радиальные значения ширины.

Вариант осуществления 13. Пружина, уплотнение или узел по любому из вариантов осуществления 6-11, в котором радиально разрезанные перфорационные отверстия, расположенные вокруг внутреннего диаметра и радиально разрезанные перфорационные отверстия, расположенные вокруг наружного диаметра, имеют по существу аналогичные значения радиальной ширины.

Вариант осуществления 14. Пружина, уплотнение или узел по любому из вариантов осуществления 1-13, в котором радиально разрезанные перфорационные отверстия имеют ширину зазора по меньшей мере 0,001 мм, по меньшей мере 0,005 мм, по меньшей мере 0,01 мм, по меньшей мере 0,02 мм, по меньшей мере 0,025 мм, по меньшей мере 0,03 мм, по меньшей мере 0,04 мм, по меньшей мере 0,05 мм, по меньшей мере 0,10 мм, по меньшей мере 0,15 мм, по меньшей мере 0,20 мм, по меньшей мере 0,25 мм или по меньшей мере 0,30 мм.

Вариант осуществления 15. Пружина, уплотнение или узел по любому из вариантов осуществления 1-14, в котором радиально разрезанные перфорационные отверстия имеют ширину зазора не более 100 мм, не более 10 мм, не более 1,0 мм, не более 0,75 мм, не более 0,70 мм, не более 0,65 мм, не более 0,60 мм, не более 0,55 мм, не более 0,50 мм, не более 0,45 мм, не более 0,40 мм, не более 0,35 мм, не более 0,30 мм или не более 0,25 мм.

Вариант осуществления 16. Пружина, уплотнение или узел по любому из вариантов осуществления 14-15, в котором радиально разрезанные перфорационные отверстия, расположенные вокруг внутреннего диаметра и радиально разрезанные перфорационные отверстия, расположенные вокруг наружного диаметра, имеют разные значения ширины зазора.

Вариант осуществления 17. Пружина, уплотнение или узел по любому из вариантов осуществления 14-15, в котором радиально разрезанные перфорационные отверстия, расположенные вокруг внутреннего диаметра и радиально разрезанные перфорационные отверстия, расположенные вокруг наружного диаметра, имеют по существу аналогичную ширину зазора.

Вариант осуществления 18. Пружина, уплотнение или узел по любому из вариантов осуществления 1-17, в котором радиально разрезанные перфорационные отверстия имеют угловое расстояние по меньшей мере 0,05 градуса, по меньшей мере 0,10 градуса, по меньшей мере 0,15 градуса, по меньшей мере 0,25 градуса, по меньшей мере 0,5 градуса, по меньшей мере 1 градуса, по меньшей мере 2 градуса и по меньшей мере 3 градуса, по меньшей мере 4 градуса, по меньшей мере 5 градусов или по меньшей мере 10 градусов.

Вариант осуществления 19. Пружина, уплотнение или узел по любому из вариантов осуществления 1-18, в котором радиально разрезанные перфорационные отверстия имеют угловое расстояние не более 30 градусов, не более 20 градусов, не более 15 градусов, не более 10 градусов, не более 5 градусов, не более 4 градусов, не более 3 градусов, не более 2 градусов, не более 1 градуса, не более 0,5 градусов или не более 0,25 градусов.

Вариант осуществления 20. Пружина, уплотнение или узел по любому из вариантов осуществления 18-19, в котором радиально разрезанные перфорационные отверстия, расположенные вокруг внутреннего диаметра и радиально разрезанные перфорационные отверстия, расположенные вокруг наружного диаметра, имеют разное угловое расстояние.

Вариант осуществления 21. Пружина, уплотнение или узел по любому из вариантов осуществления 18-19, в котором радиально разрезанные перфорационные отверстия, расположенные вокруг внутреннего диаметра и радиально разрезанные перфорационные отверстия, расположенные вокруг наружного диаметра, имеют по существу аналогичное угловое расстояние, так что радиально разрезанные перфорационные отверстия, расположенные вокруг внутреннего диаметра, и радиально разрезанные перфорационные отверстия, расположенные вокруг наружного диаметра, являются радиально выровненными.

Вариант осуществления 22. Пружина, уплотнение или узел по любому из вариантов осуществления 1-21, в котором внутренний диаметр металлического кольцевого корпуса пружины составляет по меньшей мере 0,05 мм, по меньшей мере 0,25 мм, по меньшей мере 0,5 мм, по меньшей мере 1 мм, по меньшей мере 2 мм, по меньшей мере 3 мм, по меньшей мере 4 мм, по меньшей мере 5 мм, по меньшей мере 6 мм, по меньшей мере 7 мм, по меньшей мере 8 мм, по меньшей мере 9 мм, по меньшей мере 10 мм, по меньшей мере 25 мм, по меньшей мере 50 мм, по меньшей мере 75 мм, по меньшей мере 100 мм, по меньшей мере 150 мм, по меньшей мере 200 мм, по меньшей мере 250 мм, по меньшей мере 300 мм или даже больше.

Вариант осуществления 23. Пружина, уплотнение или узел по любому из вариантов осуществления 1-22, в котором наружный диаметр металлического кольцевого корпуса пружины составляет по меньшей мере 0,25 мм, по меньшей мере 0,5 мм, по меньшей мере 1 мм, по меньшей мере 2 мм, по меньшей мере 3 мм, по меньшей мере 4 мм, по меньшей мере 5 мм, по меньшей мере 6 мм, по меньшей мере 7 мм, по меньшей мере 8 мм, по меньшей мере 9 мм, по меньшей мере 10 мм, по меньшей мере 11 мм, по меньшей мере 12 мм, по меньшей мере 13 мм, по меньшей мере 14 мм, по меньшей мере 15 мм, по меньшей мере 25 мм, по меньшей мере 50 мм, по меньшей мере 75 мм, по меньшей мере 100 мм, по меньшей мере 150 мм, по меньшей мере 200 мм, по меньшей мере 250 мм, по меньшей мере 300 мм, по меньшей мере 500 мм или даже более.

Вариант осуществления 24. Пружина, уплотнение или узел по любому из вариантов осуществления 1-23, в котором металлический кольцевой корпус выполнен из сплава на основе никеля, такого как Inconel®, сплава на основе никеля, никеля, титана, вольфрама, нержавеющей стали, пружинной стали, стали, алюминия, цинка, меди, магния, олова, платины, свинца, железа или бронзы.

Вариант осуществления 25. Пружина, уплотнение или узел по варианту осуществления 24, в котором металлический кольцевой корпус содержит покрытие.

Вариант осуществления 26. Пружина, уплотнение или узел по варианту осуществления 25, в котором покрытие содержит покрытие из золота, покрытие из нитрида алюминия (AlCrN) или покрытие из нитрида титана (TiAlN).

Вариант осуществления 27. Пружина, уплотнение или узел по любому из вариантов осуществления 1-26, в котором пружина расположена внутри рубашки.

Вариант осуществления 28. Пружина, уплотнение или узел по варианту осуществления 27, в котором внутренний диаметр металлического кольцевого корпуса пружины примыкает к внутренней уплотняющей секции рубашки и находится в контакте с ней, и при этом внешний диаметр металлического кольцевого корпуса пружины прилегает к внешней уплотняющей секции рубашки и контактирует с ней.

Вариант осуществления 29. Пружина, уплотнение или узел по любому из вариантов осуществления 27-28, в котором рубашка выполнена из PTFE, фторполимера, перфторполимера, PTFE, TFM, PVF, PVDF, PCTFE, PFA, FEP, ETFE, ECTFE, PCTFE, полиарилкетона, такого как PEEK, PEK или PEKK, полисульфона, такого как PPS, PPSU, PSU, PPE или PPO, ароматических полиамидов, таких как PPA, термопластичных полиимидов, таких как PEI или TPI, или любой их комбинации с армирующими наполнителями или без них.

Вариант осуществления 30. Пружина, уплотнение или узел по любому из вариантов осуществления 1-29, в котором контактное давление уплотнения на металлическом кольцевом корпусе пружины составляет по меньшей мере 5 МПа, по меньшей мере 10 МПа, по меньшей мере 15 МПа, по меньшей мере 20 МПа, по меньшей мере 25 МПа, по меньшей мере 30 МПа, по меньшей мере 35 МПа, по меньшей мере 40 МПа, по меньшей мере 45 МПа, по меньшей мере 50 МПа, по меньшей мере 60 МПа, по меньшей мере 65 МПа, по меньшей мере 70 МПа, по меньшей мере 75 МПа, по меньшей мере 80 МПа, по меньшей мере 85 МПа, по меньшей мере 90 МПа или по меньшей мере 95 МПа.

Вариант осуществления 31. Пружина, уплотнение или узел по любому из вариантов осуществления 1-30, в котором контактное давление уплотнения в радиально разрезанных перфорационных отверстиях составляет по меньшей мере 1 МПа, по меньшей мере 2 МПа, по меньшей мере 3 МПа, по меньшей мере 4 МПа, по меньшей мере 5 МПа, по меньшей мере 10 МПа, по меньшей мере 15 МПа, по меньшей мере 20 МПа, по меньшей мере 25 МПа, по меньшей мере 30 МПа, по меньшей мере 35 МПа, по меньшей мере 40 МПа, по меньшей мере 45 МПа, по меньшей мере 50 МПа, по меньшей мере 60 МПа, по меньшей мере 65 МПа, по меньшей мере 70 МПа, по меньшей мере 75 МПа, по меньшей мере 80 МПа, по меньшей мере 85 МПа или по меньшей мере 90 МПа.

Вариант осуществления 32. Пружина, уплотнение или узел по любому из вариантов осуществления 1-31, в котором разница между контактным давлением уплотнения на металлическом кольцевом корпусе пружины и контактным давлением уплотнения в радиально разрезанных перфорационных отверстиях составляет по меньшей мере 0,5 МПа, по меньшей мере 1,0 МПа, по меньшей мере 2,0 МПа, по меньшей мере 2,5 МПа, по меньшей мере 3,0 МПа, по меньшей мере 4,0 МПа, по меньшей мере 5,0 МПа, по меньшей мере 7,5 МПа, по меньшей мере 10 МПа или по меньшей мере 15 МПа.

Вариант осуществления 33. Пружина, уплотнение или узел по любому из вариантов осуществления 1-32, в котором разница между контактным давлением уплотнения на металлическом кольцевом корпусе пружины и контактным давлением уплотнения в радиально разрезанных перфорационных отверстиях составляет не более 50 МПа, не более 45 МПа, не более 40 МПа, не более 35 МПа, не более 30 МПа, не более 25 МПа, не более 20 МПа, не более 19 МПа, не более 18 МПа, не более 17 МПа, не более 16 МПа, не более 15 МПа, не более 10 МПа или не более 5 МПа.

Вариант осуществления 34. Пружина, уплотнение или узел по любому из вариантов осуществления 1-33, в котором разница между контактным давлением уплотнения на металлическом кольцевом корпусе пружины и контактным давлением уплотнения на радиально разрезанных перфорационных отверстиях составляет не более 95%, не более 90%, не более 85%, не более 80%, не более 75%, не более 70%, не более 65%, не более 60%, не более 55%, не более 50%, не более 45%, не более 40%, не более 35%, не более 30%, не более 25%, не более 20%, не более 15%, не более 10%, не более 9%, не более 8%, не более 7%, не более 6%, не более 5%, не более 4%, не более 3%, не более 2%, не более 1% или, по существу, разница может отсутствовать.

Вариант осуществления 35. Пружина, уплотнение или узел по любому из вариантов осуществления 1-34, в котором контактное давление уплотнения в радиально разрезанных перфорационных отверстиях составляет по меньшей мере 5%, по меньшей мере 10%, по меньшей мере 15%, по меньшей мере 20%, по меньшей мере 25%, по меньшей мере 30%, по меньшей мере 35%, по меньшей мере 40%, по меньшей мере 45%, по меньшей мере 50%, по меньшей мере 55%, по меньшей мере 60%, по меньшей мере 65%, по меньшей мере 70%, по меньшей мере 75%, по меньшей мере 80%, по меньшей мере 85%, по меньшей мере 90% или по меньшей мере 95% от контактного давления уплотнения на металлическом кольцевом корпусе пружины.

Вариант осуществления 36. Способ формирования уплотнения в узле в соответствии с любым из вариантов осуществления 1-35, включающий: обеспечение узла, имеющего вал, имеющий ось, корпус, содержащий полость и расположенный кольцеобразно вокруг вала, и уплотнение, расположенное внутри полости и выполненное с возможностью обеспечения радиального уплотнения между валом и корпусом, причем уплотнение содержит: рубашку, имеющую основание, внутреннюю уплотнительную секцию и наружную уплотнительную секцию; и пружину, расположенную внутри рубашки между внутренней уплотнительной секцией и наружной уплотнительной секцией и в контакте с ними и содержащую металлический кольцевой корпус, имеющий внутренний диаметр и наружный диаметр, и множество радиально разрезанных перфорационных отверстий, расположенных вокруг по меньшей мере одного из внутреннего диаметра и наружного диаметра металлического кольцевого корпуса; размещение уплотнения внутри узла таким образом, что внутренняя уплотнительная секция рубашки образует радиальное уплотнение с валом и таким образом, что наружная уплотнительная секция рубашки образует радиальное уплотнение с корпусом; приведение в действие узла; и поддержание разности контактного давления между контактным давлением уплотнения на металлическом кольцевом корпусе пружины и контактным давлением уплотнения в радиально разрезанных перфорационных отверстиях.

Вариант осуществления 37. Способ по варианту осуществления 36, в котором разница между контактным давлением уплотнения на металлическом кольцевом корпусе пружины и контактным давлением уплотнения в радиально разрезанных перфорационных отверстиях составляет по меньшей мере 0,5 МПа, по меньшей мере 1,0 МПа, по меньшей мере 2,0 МПа, по меньшей мере 2,5 МПа, по меньшей мере 3,0 МПа, по меньшей мере 4,0 МПа, по меньшей мере 5,0 МПа, по меньшей мере 7,5 МПа, по меньшей мере 10 МПа или по меньшей мере 15 МПа.

Вариант осуществления 38. Способ по любому из вариантов осуществления 36-37, в котором разница между контактным давлением уплотнения на металлическом кольцевом корпусе пружины и контактным давлением уплотнения на радиально разрезанных перфорационных отверстиях составляет не более 50 МПа, не более 45 МПа, не более 40 МПа, не более 35 МПа, не более 30 МПа, не более 25 МПа, не более 20 МПа, не более 19 МПа, не более 18 МПа, не более 17 МПа, не более 16 МПа, не более 15 МПа, не более 10 МПа или не более 5 МПа.

Вариант осуществления 39. Способ по любому из вариантов осуществления 36-38, в котором разница между контактным давлением уплотнения на металлическом кольцевом корпусе пружины и контактным давлением уплотнения на радиально разрезанных перфорационных отверстиях составляет не более 95%, не более 90%, не более 85%, не более 80%, не более 75%, не более 70%, не более 65%, не более 60%, не более 55%, не более 50%, не более 45%, не более 40%, не более 35%, не более 30%, не более 25%, не более 20%, не более 15%, не более 10%, не более 9%, не более 8%, не более 7%, не более 6%, не более 5%, не более 4%, не более 3%, не более 2%, не более 1% или, по существу, разница может отсутствовать.

Вариант осуществления 40. Способ по любому из вариантов осуществления 36-39, в котором контактное давление уплотнения в радиально разрезанных перфорационных отверстиях составляет по меньшей мере 5%, по меньшей мере 10%, по меньшей мере 15%, по меньшей мере 20%, по меньшей мере 25%, по меньшей мере 30%, по меньшей мере 35%, по меньшей мере 40%, по меньшей мере 45%, по меньшей мере 50%, по меньшей мере 55%, по меньшей мере 60%, по меньшей мере 65%, по меньшей мере 70%, по меньшей мере 75%, по меньшей мере 80%, по меньшей мере 85%, по меньшей мере 90% или по меньшей мере 95% от контактного давления уплотнения на металлическом кольцевом корпусе пружины.

Вариант осуществления 41. Пружина, уплотнение или узел по любому из вариантов осуществления 1-35 или способ по любому из вариантов осуществления 36-40, в котором пружина имеет по существу круглую форму поперечного сечения по существу С-образный профиль поперечного сечения по существу профиль формы арахиса или профиль формы восьмерки по существу U-образный профиль поперечного сечения по существу D-образный профиль поперечного сечения по существу параболический профиль поперечного сечения или любой другой профиль поперечного сечения, имеющий множество радиально разрезанных перфорационных отверстий, расположенных в металлическом кольцевом корпусе пружины.

Вариант осуществления 42. Уплотнение или узел по любому из вариантов осуществления 1-35 или способ по любому из вариантов осуществления 36-41, в котором уплотнение выполнено при криогенных температурах, или при этом работа узла происходит при криогенных температурах.

В настоящем письменном изложении используются примеры для описания вариантов осуществления, включая наилучший сценарий, а также для того, чтобы позволить специалистам в данной области техники создать и использовать изобретение. Патентоспособный объем определяется формулой изобретения и может включать другие примеры, которые приходят на ум специалистам в данной области. Предполагается, что такие другие примеры входят в объем формулы изобретения, если они имеют структурные элементы, которые не отличаются от буквальной формулировки формулы изобретения, или если они включают эквивалентные структурные элементы с незначительными отличиями от буквальной формулировки формулы изобретения.

Обратите внимание, что не все действия, описанные выше в общем описании или примерах, являются обязательными, что часть конкретного действия может не требоваться, и что одно или более дополнительных действий могут быть выполнены в дополнение к описанным. Кроме того, порядок, в котором перечислены операции, не обязательно является порядком их выполнения.

В приведенном выше описании концепции были описаны со ссылкой на конкретные варианты осуществления. Однако специалисту в данной области техники понятно, что можно вносить различные модификации и изменения без отступления от объема изобретения, приведенного ниже в формуле изобретения. Соответственно, описание и фигуры следует рассматривать в иллюстративном, а не ограничительном смысле, и все такие модификации предназначены для включения в объем изобретения.

В настоящем документе термины «содержит», «содержащий», «включает», «включающий», «имеет», «имеющий» или любой другой вариант, предназначены для охвата неисключительного включения. Например, процесс, метод, изделие или устройство, которые содержат перечень характеристик, не обязательно ограничиваются только этими характеристиками, но могут включать в себя другие характеристики, не указанные явно или присущие такому процессу, методу, изделию или устройству. Кроме того, если прямо не указано иное, термин «или» носит включающий характер, а не исключающий. Например, условие A или B удовлетворяется любым из следующих условий: А истинно (или присутствует), и B ложно (или отсутствует), А ложно (или отсутствует), и B истинно (или присутствует), и оба A и B являются истинными (или присутствуют).

Кроме того, в английской версии настоящего документа артикли «a» или «an» используются для описания элементов и компонентов, описанных в настоящем документе. Это делается просто для удобства и для того, чтобы дать общее представление об объеме изобретения. Настоящее описание следует читать как включающее одно или, по крайней мере, одно, а единственное число также включает множественное число, если не очевидно, что имеется в виду иное.

Польза, другие преимущества и решения проблем были описаны выше в отношении конкретных вариантов осуществления. Однако польза, преимущества, решения проблем и любой (любые) признак(-и), который(-ые) могут иметь любую пользу, преимущество или решение, которые могут возникнуть или становятся более выраженными, не должны рассматриваться как критические, обязательные или существенные признаки любой или всех пунктов формулы изобретения.

После прочтения описания специалисты в данной области поймут, что некоторые признаки, для ясности, описанные в настоящем документе в контексте отдельных вариантов осуществления, также могут быть предоставлены в комбинации в одном варианте осуществления. И наоборот, различные признаки, которые для краткости описаны в контексте одного варианта осуществления, также могут быть предоставлены отдельно или в любой дополнительной комбинации. Кроме того, ссылки на значения, указанные в диапазонах, включают каждое значение в пределах этого диапазона.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТИВОТЕРМОУСАДОЧНОЕ ОПОРНОЕ КОЛЬЦО ДЛЯ ДИНАМИЧЕСКОГО РАДИАЛЬНОГО УПЛОТНЕНИЯ | 2021 |

|

RU2803549C1 |

| ТРУБНЫЙ СОЕДИНИТЕЛЬ | 2014 |

|

RU2664908C2 |

| ТРУБНЫЙ СОЕДИНИТЕЛЬ | 2014 |

|

RU2768320C2 |

| ОХЛАЖДАЮЩИЕ СОПЛА ДЛЯ ПЛАЗМЕННОЙ ГОРЕЛКИ И СОПУСТВУЮЩИЕ СИСТЕМЫ И СПОСОБЫ | 2016 |

|

RU2719381C2 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ С ТОРЦОВОЙ КРЫШКОЙ В СБОРЕ И ЛИТОЙ ПРОКЛАДКОЙ | 2020 |

|

RU2783390C1 |

| УЗЕЛ ВТУЛКИ ПОВОРОТНОЙ ЛОПАТКИ СТАТОРА | 2022 |

|

RU2822610C2 |

| УСТРОЙСТВО ДЛЯ ПЕРФОРАЦИИ СКВАЖИНЫ И ПЕРФОРАЦИОННЫЙ ИНСТРУМЕНТ ДЛЯ ПЕРФОРАЦИИ СКВАЖИНЫ (ВАРИАНТЫ) | 2020 |

|

RU2812325C2 |

| НАСОС С ПОЛИМЕРНОЙ ПРУЖИНОЙ | 2015 |

|

RU2702403C1 |

| МОБИЛЬНАЯ СИСТЕМА НАНЕСЕНИЯ ПОКРЫТИЯ ДЛЯ ЭЛАСТОМЕРНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2567072C1 |

| ФИТИНГ ДЛЯ МЕДИЦИНСКОЙ ТРУБОПРОВОДНОЙ СИСТЕМЫ | 2018 |

|

RU2761694C2 |

Изобретение включает в себя обеспечение уплотнения для узла. Уплотнение включает в себя рубашку, имеющую основание, внутренний уплотняющий сегмент и наружный уплотняющий сегмент, и дополнительно включает в себя пружину, расположенную внутри рубашки между внутренним уплотняющим сегментом и наружным уплотняющим сегментом и в контакте с ними. Пружина содержит металлический кольцевой корпус, содержащий внутренний диаметр и наружный диаметр, и множество радиально разрезанных перфорационных отверстий, расположенных по меньшей мере на одном из внутреннего диаметра и наружного диаметра металлического кольцевого корпуса. Изобретение обеспечивает надежность устройства. 3 н. и 11 з.п. ф-лы, 9 ил.

1. Пружина, содержащая металлический кольцевой корпус, содержащий внутренний диаметр и наружный диаметр, и множество радиально разрезанных перфорационных отверстий, расположенных вокруг по меньшей мере одного из внутреннего диаметра и наружного диаметра металлического кольцевого корпуса, причем радиально разрезанные перфорационные отверстия имеют радиальную ширину, которая составляет по меньшей мере 1% и не более 75% от радиальной ширины пружины.

2. Пружина по п. 1, в которой радиально разрезанные перфорационные отверстия расположены вокруг внутреннего диаметра металлического кольцевого корпуса пружины.

3. Пружина по п. 1, в которой радиально разрезанные перфорационные отверстия расположены вокруг наружного диаметра металлического кольцевого корпуса пружины.

4. Пружина по п. 1, в которой радиально разрезанные перфорационные отверстия расположены вокруг внутреннего диаметра и наружного диаметра.

5. Пружина по п. 4, в которой радиально разрезанные перфорационные отверстия, расположенные вокруг внутреннего диаметра, отсоединены от радиально разрезанных перфорационных отверстий, расположенных вокруг наружного диаметра.

6. Пружина по п. 1, в которой радиально разрезанные перфорационные отверстия имеют радиальную ширину по меньшей мере 0,05 мм и не более 10,0 мм.

7. Пружина по п. 4, в которой радиально разрезанные перфорационные отверстия, расположенные вокруг внутреннего диаметра, и радиально разрезанные перфорационные отверстия, расположенные вокруг наружного диаметра, имеют разные радиальные значения ширины.

8. Пружина по п. 4, в которой радиально разрезанные перфорационные отверстия, расположенные вокруг внутреннего диаметра, и радиально разрезанные перфорационные отверстия, расположенные вокруг наружного диаметра, имеют по существу аналогичные значения радиальной ширины.

9. Пружина по п. 1, в которой радиально разрезанные перфорационные отверстия имеют ширину зазора по меньшей мере 0,001 мм и не более 100 мм.

10. Пружина по п. 1, в которой радиально разрезанные перфорационные отверстия имеют угловое расстояние по меньшей мере 0,05 градуса и не более 30 градусов.

11. Пружина по п. 1, в которой металлический кольцевой корпус выполнен из сплава на основе никеля, такого как Inconel®, сплава на основе никеля, никеля, титана, вольфрама, нержавеющей стали, пружинной стали, стали, алюминия, цинка, меди, магния, олова, платины, свинца, железа или бронзы.

12. Уплотнение, содержащее рубашку, имеющую основание, внутренний уплотняющий сегмент и наружный уплотняющий сегмент, и пружину, расположенную внутри рубашки между внутренним уплотняющим сегментом и наружным уплотняющим сегментом и в контакте с ними, причем пружина содержит металлический кольцевой корпус, содержащий внутренний диаметр и наружный диаметр, и множество радиально разрезанных перфорационных отверстий, расположенных вокруг по меньшей мере одного из внутреннего диаметра и наружного диаметра металлического кольцевого корпуса, причем радиально разрезанные перфорационные отверстия имеют радиальную ширину, которая составляет по меньшей мере 1% и не более 75% от радиальной ширины пружины.

13. Уплотнение по п. 12, отличающееся тем, что пружина расположена внутри рубашки, причем рубашка выполнена из PTFE, фторполимера, перфторполимера, PTFE, TFM, PVF, PVDF, PCTFE, PFA, FEP, ETFE, ECTFE, PCTFE, полиарилкетона, такого как PEEK, PEK или PEKK, полисульфона, такого как PPS, PPSU, PSU, РРЕ или РРО, ароматических полиамидов, таких как РРА, термопластичных полиимидов, таких как PEI или TPI, или любой их комбинации с армирующими добавками или наполнителями или без них.

14. Узел муфты, содержащий вал, имеющий ось, корпус, содержащий полость и расположенный кольцеобразно вокруг вала, и уплотнение, расположенное внутри полости и выполненное с возможностью обеспечения радиального уплотнения между валом и корпусом, причем уплотнение содержит рубашку, имеющую основание, внутреннюю уплотнительную секцию, примыкающую к валу и контактирующую с ним, и наружную уплотнительную секцию, примыкающую к корпусу и контактирующую с ним, и пружину, расположенную внутри рубашки между внутренним уплотняющим сегментом и наружным уплотняющим сегментом и в контакте с ними, причем пружина содержит металлический кольцевой корпус, имеющий внутренний диаметр и наружный диаметр, и множество радиально разрезанных перфорационных отверстий, расположенных вокруг по меньшей мере одного из внутреннего диаметра и наружного диаметра металлического кольцевого корпуса, причем радиально разрезанные перфорационные отверстия имеют радиальную ширину, которая составляет по меньшей мере 1% и не более 75% от радиальной ширины пружины.

| US 20140360020, 11.12.2014 | |||

| US 4133542 A, 09.01.1979 | |||

| US 5265890 A, 30.11.1993 | |||

| US 5630591 A, 20.05.1997. |

Авторы

Даты

2024-10-04—Публикация

2022-04-27—Подача