Втулки применяются во многих промышленных отраслях между компонентами узла. Втулки применяются для поддержания выравнивания и/или управления относительным перемещением между компонентами во время работы. В некоторых вариантах применения втулки, такие как те, которые применяются в узлах поворотной лопатки статора в газотурбинных двигателях, часто подвергаются экстремальным условиям эксплуатации, таким как экстремальные силы, давления и/или температуры. Для того чтобы выдерживать эти экстремальные условия эксплуатации, эти втулки обычно изготавливают из графита или других высокоэффективных полимерных материалов. Однако эти материалы все еще имеют значительные ограничения, при которых окисление этих материалов может отрицательно влиять на работоспособность и надежность. Соответственно, промышленность по-прежнему требует усовершенствования технологии втулок для таких областей применений.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Чтобы отличительные признаки и преимущества вариантов осуществления по настоящему изобретению стали более доступными для понимания, на прилагаемых чертежах подробно проиллюстрированы способы их применения. Однако рисунки иллюстрируют только некоторые варианты осуществления и, следовательно, не должны рассматриваться как ограничивающие объем изобретения, поскольку могут существовать другие одинаково эффективные варианты осуществления.

На ФИГ. 1 представлен вид в частичном сечении узла в соответствии с вариантом осуществления настоящего изобретения.

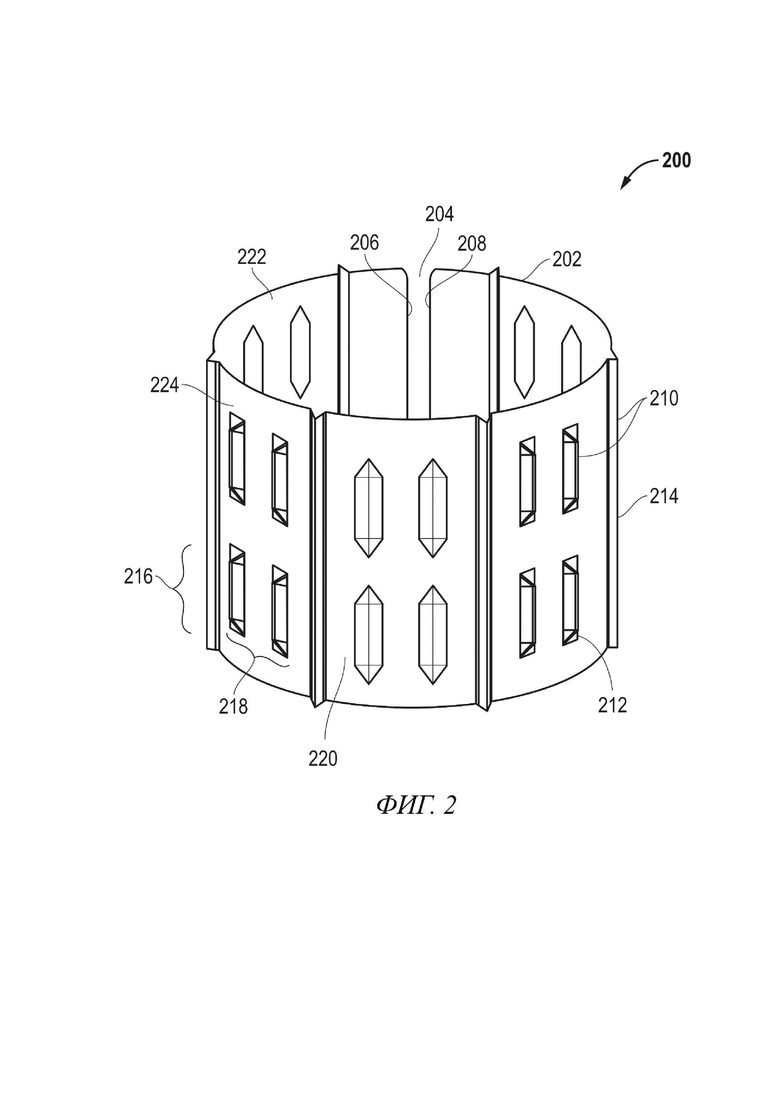

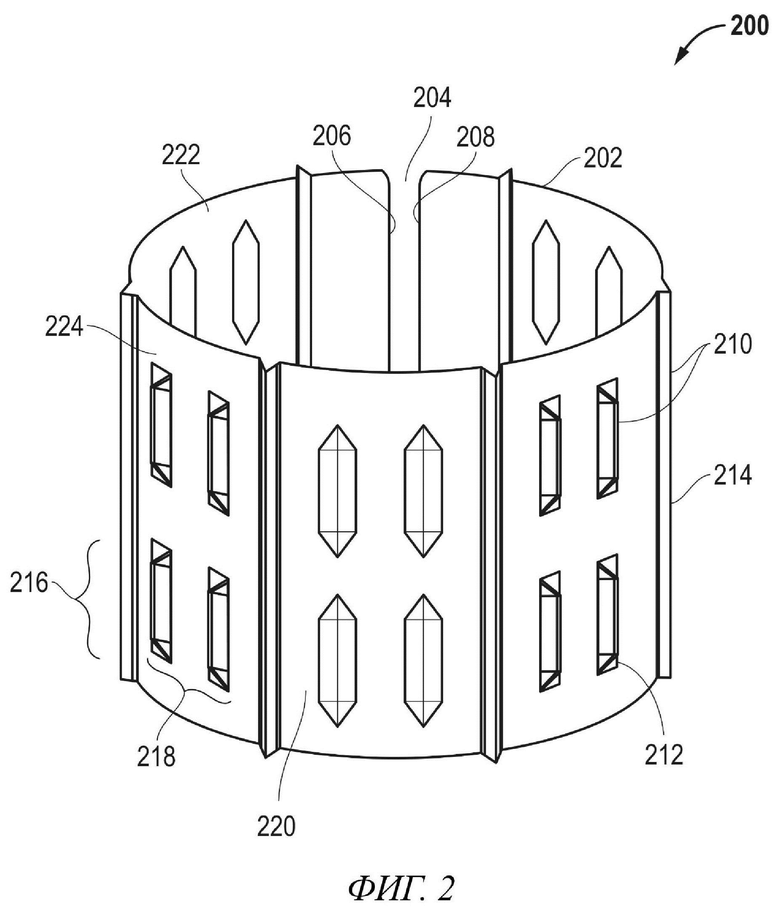

На ФИГ. 2 представлен вид в косой проекции упрочняющего кольца в соответствии с вариантом осуществления настоящего изобретения.

Использование тех же опорных символов на разных чертежах указывает на аналогичные или идентичные элементы.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО (-ЫХ) ВАРИАНТА (-ОВ) ОСУЩЕСТВЛЕНИЯ

На ФИГ. 1 представлен частичный вид в поперечном сечении узла 100 в соответствии с вариантом осуществления описания. В некоторых вариантах осуществления узел 100 может представлять собой компрессор реактивного двигателя или газотурбинный двигатель. Более конкретно, в некоторых вариантах осуществления узел может представлять собой узел поворотной лопатки статора компрессора реактивного двигателя или газотурбинного двигателя. Узел 100 может по существу содержать наружный компонент, такой как корпус 102 лопатки статора, и внутренний компонент, такой как подвижная или вращающаяся лопатка 104 статора. Корпус 102 может по существу быть расположен по окружности вокруг лопатки 104 статора. В некоторых вариантах осуществления корпус 102 и/или лопатка 104 статора могут быть изготовлены из алюминия, магния, углеродистой стали, нержавеющей стали, титана, вольфрама, их сплава, их карбида или полимерного композита.

Узел 100 может также содержать кольцевую втулку 150, по меньшей мере частично расположенную внутри корпуса 102 и расположенную по окружности вокруг лопатки 104 статора. Втулка 150 может содержать фланец 152, цилиндр 154, проходящий от фланца 152, и центральное отверстие 156, проходящее через фланец 152 и цилиндр 154. Более конкретно втулка 150 может быть расположена таким образом, что цилиндр 154 расположен внутри корпуса 102 и радиально между корпусом 102 и лопаткой 104 статора. Фланец 152 может быть расположен рядом с наружной поверхностью 106 корпуса 102. Лопатка 104 статора может быть установлена через центральное отверстие 156 втулки 150. В некоторых вариантах осуществления фланец 152 может по существу примыкать к наружной поверхности 106 корпуса 102. Однако в некоторых вариантах осуществления шайба 108 может быть расположена между фланцем 152 и наружной поверхностью 106 корпуса 102.

В некоторых вариантах осуществления втулка 150 может быть выполнена из материала, имеющего коэффициент теплового расширения (CTE - англ.: coefficient of thermal expansion), который больше или равен CTE корпуса 102, лопатки 104 статора или их комбинации. Узел по любому из пп. 1-5, в котором втулка выполнена из материала, имеющего CTE, который на 0%, по меньшей мере на 1%, по меньшей мере на 2%, по меньшей мере на 3%, по меньшей мере на 4%, по меньшей мере на 5%, по меньшей мере на 6%, по меньшей мере на 7%, по меньшей мере на 8%, по меньшей мере на 9%, по меньшей мере на 10% или по меньшей мере на 15% больше CTE корпуса 102, лопатки 104 статора или их комбинации. В некоторых вариантах осуществления втулка может быть изготовлена из материала, имеющего CTE, который не более чем на 30%, не более чем на 25%, не более чем на 20%, не более чем на 15%, не более чем на 10%, не более чем на 9%, не более чем на 8%, не более чем на 7%, не более чем на 6%, не более чем на 5%, не более чем на 4%, не более чем на 3%, не более чем на 2% или не более чем на 1% больше CTE корпуса 102, лопатки 104 статора или их комбинации. Кроме того, следует понимать, что втулка 150 может быть выполнена из материала, имеющего CTE между любыми указанными минимальным и максимальным значениями, например, от 0% до не более 30%, от 0% до не более 20% или даже от по меньшей мере 0% до не более 10% больше CTE корпуса 102, лопатки 104 статора или их комбинации.

В некоторых вариантах осуществления втулка 150 может быть выполнена из материала, содержащего полимер, пластмассу, полиимид, композит, углеродные волокна, стеклянные волокна, графит или их комбинацию. В некоторых вариантах осуществления втулка 150 может быть выполнена из материала, имеющего CTE по меньшей мере 2 E-6/K, по меньшей мере 3 E-6/K, по меньшей мере 4 E-6/K, по меньшей мере 5 E-6/K, по меньшей мере 6 E-6/K, по меньшей мере 7 E-6/K, по меньшей мере 8 E-6/K, по меньшей мере 9 E-6/K, по меньшей мере 10 E-6/K, по меньшей мере 11 E-6/K, по меньшей мере 12 E-6/K или по меньшей мере 13 E-6/K. В некоторых вариантах осуществления втулка 150 может быть выполнена из материала, имеющего CTE не более 14 E-6/K, не более 13 E-6/K, не более 12 E-6/K, не более 11 E-6/K или не более 10 E-6/K. Кроме того, следует понимать, что втулка 150 может быть выполнена из материала, имеющего CTE между любыми указанными минимальным и максимальным значениями, такими как от по меньшей мере 2 E-6/K до не более 10 E-6/K, от по меньшей мере 3 E-6/K до не более 10 E-6/K, или даже от по меньшей мере 5 E-6/K до не более 12 E-6/K.

В некоторых вариантах осуществления втулка 150 может быть выполнена из керамического материала, имеющего коэффициент теплового расширения (CTE), который меньше или равен CTE лопатки статора, корпуса или их комбинации. В некоторых вариантах осуществления втулка 150 может быть выполнена из керамического материала, имеющего CTE, который на 0%, по меньшей мере на 1%, по меньшей мере на 2%, по меньшей мере на 3%, по меньшей мере на 4%, по меньшей мере на 5%, по меньшей мере на 6%, по меньшей мере на 7%, по меньшей мере на 8%, по меньшей мере на 9%, по меньшей мере на 10% или по меньшей мере на 15% ниже CTE лопатки статора, корпуса или их комбинации. В некоторых вариантах осуществления втулка 150 может быть выполнена из керамического материала, имеющего CTE, который не более чем на 30%, не более чем на 25%, не более чем на 20%, не более чем на 15%, не более чем на 10%, не более чем на 9%, не более чем на 8%, не более чем на 7%, не более чем на 6%, не более чем на 5%, не более чем на 4%, не более чем на 3%, не более чем на 2% или не более чем на 1% ниже CTE лопатки статора, корпуса или их комбинации. Кроме того, следует понимать, что втулка 150 может быть выполнена из керамического материала, имеющего CTE между любыми указанными минимальным и максимальным значениями, например, от 0% до не более 30%, от 0% до не более 20% или даже от по меньшей мере 0% до не более 10% ниже CTE корпуса 102, лопатки 104 статора или их комбинации.

В некоторых вариантах осуществления втулка 150 может быть выполнена из керамического материала, содержащего алюминий, нитрид алюминия, оксид алюминия, бор, нитрид бора, хром, медь, оксид меди, гафний, кремний, нитрид кремния, оксид кремния, тантал, титан, нитрид титана, вольфрам, иттрий, циркон, оксид циркония, их композит или их комбинацию. В некоторых вариантах осуществления втулка 150 может быть выполнена из керамического материала, имеющего CTE по меньшей мере 0,5 E-6/K, по меньшей мере 1,0 E-6/K, по меньшей мере 1,5 E-6/K, по меньшей мере 2 E-6/K, по меньшей мере 3 E-6/K, по меньшей мере 4 E-6/K, по меньшей мере 5 E-6/K, по меньшей мере 6 E-6/K, по меньшей мере 7 E-6/K, по меньшей мере 8 E-6/K, по меньшей мере 9 E-6/K или по меньшей мере 10 E-6/K. В некоторых вариантах осуществления втулка 150 может быть выполнена из керамического материала, имеющего CTE не более 16 E-6/K, не более 15 E-6/K, не более 14 E-6/K, не более 13 E-6/K, не более 12 E-6/K, не более 11 E-6/K или не более 10 E-6/K. Кроме того, следует понимать, что втулка 150 может быть выполнена из керамического материала, имеющего CTE между любыми указанными минимальным и максимальным значениями, такими как от по меньшей мере 0,5 E-6/K до не более 10 E-6/K, от по меньшей мере 2 E-6/K до не более 10 E-6/K, или даже от по меньшей мере 3 E-6/K до не более 12 E-6/K.

Кроме того, втулка 150 может иметь надлежащие допуски между цилиндром 154 втулки 150 и корпусом 102, лопаткой 104 статора или их комбинацией. В некоторых вариантах осуществления цилиндр 154 втулки 150 может иметь по существу нулевой допуск по отношению к корпусу 102, вследствие чего втулка 150 установлена с прессовой посадкой в корпус 102. В некоторых вариантах осуществления цилиндр 154 втулки 150 может иметь минимальный допуск с корпусом 102 таким образом, что втулка 150 имеет минимальное перемещение внутри корпуса 102. В некоторых вариантах осуществления допуск между цилиндром 154 втулки 150 и корпусом 100 может составлять 0%, по меньшей мере 0,005%, по меньшей мере 0,01%, по меньшей мере 0,02%, по меньшей мере 0,03%, по меньшей мере 0,04%, по меньшей мере 0,05%, по меньшей мере 0,10% или по меньшей мере 0,15% от диаметра цилиндра 154 втулки 150. В некоторых вариантах осуществления допуск между цилиндром 154 втулки 150 и корпусом 100 может составлять не более 5%, не более 4%, не более 3%, не более 2,5%, не более 2%, не более 1,5%, не более 1%, не более 0,75%, не более 0,50%, не более 0,25%, не более 0,20%, не более 0,15%, не более 0,10% или не более 0,05% диаметра цилиндра 154 втулки 150. Кроме того, следует понимать, что допуск между цилиндром 154 втулки 150 и корпусом 100 может быть между любыми указанными минимальным и максимальным значениями, например, от 0% до не более 5% или даже от по меньшей мере 0,10% до не более 0,20%.

Узел 100 может также содержать одно или более упрочняющих колец 200, расположенных между корпусом 102 и втулкой 150. В некоторых вариантах осуществления одно или более упрочняющих колец 200 могут предусматривать 1, 2, 3, 4, 5 или даже более упрочняющих колец 200. В вариантах осуществления, содержащих множество упрочняющих колец 200, множество упрочняющих колец 200 могут быть расположены на расстоянии друг от друга вдоль осевой длины втулки 150. В некоторых вариантах осуществления корпус 102 может содержать одну или более канавок 110, выполненных с возможностью по меньшей мере частичного приема одного или более упрочняющих колец 200. В некоторых вариантах осуществления втулка 150 может также содержать одну или более канавок 158, образованных в цилиндре 156 втулки 156 и выполненных с возможностью по меньшей мере частичного приема одного или более упрочняющих колец 200. Кроме того, в некоторых вариантах осуществления одна или более канавок 158, образованных в цилиндре 154 втулки 150, могут быть выровнены в радиальном направлении относительно одной или более канавок 110 в корпусе 102, когда цилиндр 154 втулки 150 установлен внутри корпуса 102. Следует понимать, что канавки 110, 158 могут быть достаточно глубоко принимать одно или более упрочняющих колец 200 и предотвращать скольжение одного или более упрочняющих колец 200 в осевом направлении относительно корпуса 102 и/или втулки 150.

Кроме того, в некоторых вариантах осуществления узел 100 может содержать по меньшей мере одно металлическое уплотнение 170, выполненное с возможностью образования герметичного уплотнения между втулкой 150 и корпусом 102. В некоторых вариантах осуществления по меньшей мере одно металлическое уплотнение 170 может предусматривать металлическое манжетное уплотнение. В некоторых вариантах осуществления по меньшей мере одно металлическое уплотнение 170 может представлять собой отдельное металлическое манжетное уплотнение. Однако в некоторых вариантах осуществления по меньшей мере одно металлическое уплотнение 170 может быть встроено в одно или более упрочняющих колец 200. Кроме того, следует понимать, что по меньшей мере одно металлическое уплотнение 170 может быть расположено в осевом направлении вдоль цилиндра 154 втулки 150. В некоторых вариантах осуществления по меньшей мере одно металлическое уплотнение 170 может быть расположено рядом с одним или более упрочняющими кольцами 200.

На ФИГ. 2 показан вид в косой проекции упрочняющего кольца 200 в соответствии с вариантом осуществления настоящего изобретения. Одно или более упрочняющих колец 200 могут по существу содержать кольцевую полосу материала или подложку 202, образованную в кольцеобразной кольцевой форме. В некоторых вариантах осуществления упрочняющее кольцо 200 может содержать зазор 204, образующий первый окружной конец 206 и второй окружной конец 208. В некоторых вариантах осуществления упрочняющее кольцо 200 может быть выполнено из упругого металлического материала. В некоторых вариантах осуществления металлический материал может содержать алюминий, бериллий, бронзу, медь, железо, магний, сталь, пружинную сталь, нержавеющую сталь, олово, титан, вольфрам или их сплав.

Упрочняющее кольцо 200 может содержать множество выступов 210 (например, волн 212, пальцев 214 или их комбинацию). В некоторых вариантах осуществления выступы 210 могут выступать в радиальном направлении внутрь от внутренней поверхности 222. Более конкретно, в некоторых вариантах осуществления множество волн 212, множество пальцев 214 или их комбинация могут выступать радиально внутрь от внутренней поверхности 222 упрочняющего кольца 200 и находиться в контакте с канавками 158 втулки 150. В некоторых вариантах осуществления выступы 210 могут выступать радиально наружу от наружной поверхности 224. Более конкретно, в некоторых вариантах осуществления множество волн 212, множество пальцев 214 или их комбинация могут выступать радиально наружу от наружной поверхности 224 упрочняющего кольца 200 и находиться в контакте с канавками 110 в корпусе 102.

В некоторых вариантах осуществления выступы 210 могут быть расположены по окружности вокруг упрочняющего кольца 200. В некоторых вариантах осуществления выступы 210 могут иметь одинаковую геометрическую форму и/или размер по сравнению друг с другом. В других вариантах осуществления ряд выступов 210 может иметь разные геометрические формы и/или размеры по сравнению друг с другом. В других вариантах осуществления все выступы 210 могут иметь разные геометрические формы и/или размеры по сравнению друг с другом.

В некоторых вариантах осуществления множество выступов 210 может содержать множество волн 212, множество пальцев 214 или их комбинацию. В некоторых вариантах осуществления множество волн 212 может быть расположено в одной или более полос 216 по окружности вокруг упрочняющего кольца 200. В некоторых вариантах осуществления множество волн 212 может быть сгруппировано в множество групп 218 волн 212. В некоторых вариантах осуществления каждая из множества групп 218 волн 212 может содержать одно и то же число волн 212 на группу 218. Однако в некоторых вариантах осуществления по меньшей мере одна из множества групп 218 волн 212 может содержать другое число волн 212. В некоторых вариантах осуществления каждая из множества групп 218 волн 212 может содержать по меньшей мере 1, по меньшей мере 2, по меньшей мере 3, по меньшей мере 4 или по меньшей мере 5 волн на группу 218. Кроме того, в некоторых вариантах осуществления каждая из множества групп 218 волн 212 может быть разделена одним или более плоскими участками 220, одним или более пальцами 214 или их комбинацией.

Следует понимать, что выступы 210 (например, волны 212, пальцы 214 или их комбинация) могут быть выбраны для обеспечения требуемых характеристик упругопластичной деформации, требуемых свойств передачи силы, учета производственных допусков аппаратных компонентов и/или компенсации теплового расширения и износа, которые могут происходить между аппаратными компонентами во время работы. Более конкретно, выступы 210 могут быть выбраны таким образом, чтобы соответствовать уровням напряжения и деформациям, способным выдерживать нормальные нагрузки, действующие на втулку 150, при этом обеспечивая некоторое сжатие при приложении изгибающего момента к втулке 150, тем самым сводя к минимуму напряжения на каждом конце втулки 150.

При применении полимеров во втулках поворотной лопатки статора, пластичность материала позволяет втулке компенсировать несовпадение между втулкой и статором, таким образом обеспечивая некоторую деформацию, в то же время ограничивая износ. Для твердых материалов, таких как материал, используемый для втулок 150, описанных в настоящем документе, пластическая деформация практически отсутствует, и нагрузки, прикладываемые к втулке 150 из-за изгибающих моментов, могут повредить втулку 150. Однако одно или более упрочняющих колец 200 могут компенсировать жесткость втулки 150 и могут предотвращать или по существу уменьшать изгибающие моменты, прикладываемые к втулке 150 в результате радиальных и/или осевых сил, вызванных работой газотурбинного двигателя, тем самым позволяя втулке 150 выдерживать более высокие рабочие температуры, чем традиционные втулки.

Соответственно, в некоторых вариантах осуществления одно или более упрочняющих колец 200 могут быть выполнены с возможностью компенсации несоответствия в допусках, несовпадения, различия в CTE между лопаткой 104 статора и втулкой 150, корпусом 102 и втулкой 150 или их комбинацией. В некоторых вариантах осуществления одно или более упрочняющих колец 200 могут быть выполнены с возможностью поддержания выравнивания между лопаткой 104 статора и втулкой 150, корпусом 102 и втулкой 150 или их комбинацией. Кроме того, в некоторых вариантах осуществления одно или более упрочняющих колец 200 могут быть выполнены с возможностью поддержания выравнивания между лопаткой 104 статора и втулкой 150, корпусом 102 и втулкой 150 или их комбинацией при сохранении рабочих температур по меньшей мере 350 градусов Цельсия, по меньшей мере 400 градусов Цельсия, по меньшей мере 450 градусов Цельсия, по меньшей мере 500 градусов Цельсия, по меньшей мере 600 градусов Цельсия, по меньшей мере 700 градусов Цельсия, по меньшей мере 800 градусов Цельсия, по меньшей мере 850 градусов Цельсия, по меньшей мере 900 градусов Цельсия, по меньшей мере 950 градусов Цельсия, по меньшей мере 1000 градусов Цельсия или даже выше на воздухе (например, в воздушном потоке). Работа при этих температурах может быть при стандартном атмосферном давлении до давления по меньшей мере 10 бар, по меньшей мере 20 бар, по меньшей мере 30 бар, по меньшей мере 40 бар, по меньшей мере 50 бар или даже до по меньшей мере 60 бар.

Хотя узел втулки, содержащий втулку 150 и одно или более упрочняющих колец 200, может быть раскрыт как применимый к узлу лопатки статора для компрессора реактивного двигателя или газотурбинного двигателя, следует понимать, что узел втулки, содержащий втулку 150 и одно или более упрочняющих колец 200 может быть применим к различным другим применениям, в которых требуется компенсация допуска.

Варианты осуществления узла 100, раскрытые в настоящем документе, могут включать в себя одно или более из следующих вариантов осуществления:

Вариант осуществления 1. Узел поворотной лопатки статора, содержащий: подвижную лопатку статора; корпус статора, расположенный по окружности вокруг подвижной лопатки статора; втулку, расположенную в корпусе и по окружности вокруг лопатки статора; и одно или более упрочняющих колец, расположенных между корпусом и втулкой, причем одно или более упрочняющих колец содержат множество выступов, выступающих радиально внутрь от внутренней поверхности упрочняющего кольца или радиально наружу от наружной поверхности упрочняющего кольца.

Вариант осуществления 2. Узел по варианту осуществления 1, в котором корпус выполнен из алюминия, магния, углеродистой стали, нержавеющей стали, титана, вольфрама, их сплава, их карбида или полимерного композита.

Вариант осуществления 3. Узел по любому из вариантов осуществления 1-2, в котором корпус содержит одну или более канавок, и при этом каждая из одной или более канавок выполнена с возможностью по меньшей мере частичного приема одного или более упрочняющих колец.

Вариант осуществления 4. Узел по любому из вариантов осуществления 1-3, в котором втулка выполнена из материала, имеющего коэффициент теплового расширения (CTE), который больше или равен CTE лопатки статора, корпуса или их комбинации.

Вариант осуществления 5. Узел по любому из вариантов осуществления 1-4, в котором втулка выполнена из материала, содержащего полимер, пластмассу, полиимид, композит, углеродные волокна, стеклянные волокна, графит или их комбинацию.

Вариант осуществления 6. Узел по любому из вариантов осуществления 1-5, в котором втулка выполнена из материала, имеющего CTE, который на 0%, по меньшей мере на 1%, по меньшей мере на 2%, по меньшей мере на 3%, по меньшей мере на 4%, по меньшей мере на 5%, по меньшей мере на 6%, по меньшей мере на 7%, по меньшей мере на 8%, по меньшей мере на 9%, по меньшей мере на 10% или по меньшей мере на 15% больше CTE лопатки статора, корпуса или их комбинации.

Вариант осуществления 7. Узел по любому из вариантов осуществления 1-6, в котором втулка выполнена из материала, имеющего CTE, который не более чем на 30%, не более чем на 25%, не более чем на 20%, не более чем на 15%, не более чем на 10%, не более чем на 9%, не более чем на 8%, не более чем на 7%, не более чем на 6%, не более чем на 5%, не более чем на 4%, не более чем на 3%, не более чем на 2% или не более чем на 1% больше CTE лопатки статора, корпуса или их комбинации.

Вариант осуществления 8. Узел по любому из вариантов осуществления 1-7, в котором втулка выполнена из материала, имеющего CTE по меньшей мере 2 E-6/K, по меньшей мере 3 E-6/K, по меньшей мере 4 E-6/K, по меньшей мере 5 E-6/K, по меньшей мере 6 E-6/K, по меньшей мере 7 E-6/K, по меньшей мере 8 E-6/K, по меньшей мере 9 E-6/K, по меньшей мере 10 E-6/K, по меньшей мере 11 E-6/K, по меньшей мере 12 E-6/K, по меньшей мере 13 E-6/K, по меньшей мере 14 E-6/K или по меньшей мере 15 E-6/K.

Вариант осуществления 9. Узел по любому из вариантов осуществления 1-8, в котором втулка выполнена из материала, имеющего CTE не более 16 E-6/K, не более 15 E-6/K, не более 14 E-6/K, не более 13 E-6/K, не более 12 E-6/K, не более 11 E-6/K или не более 10 E-6/K.

Вариант осуществления 10. Узел по любому из вариантов осуществления 1-3, в котором втулка выполнена из керамического материала, имеющего коэффициент теплового расширения (CTE), который меньше или равен CTE лопатки статора, корпуса или их комбинации.

Вариант осуществления 11. Узел по любому из вариантов осуществления 1-3 или 10, в котором втулка выполнена из керамического материала, содержащего алюминий, нитрид алюминия, оксид алюминия, борон, нитрид бора, хром, медь, оксид меди, гафний, кремний, нитрид кремния, оксид кремния, тантал, титан, нитрид титана, вольфрам, иттрий, циркон, оксид циркония, их композит или их комбинацию.

Вариант осуществления 12. Узел по любому из вариантов осуществления 1-3 или 10-11, в котором втулка выполнена из керамического материала, имеющего CTE, который на 0%, по меньшей мере на 1%, по меньшей мере на 2%, по меньшей мере на 3%, по меньшей мере на 4%, по меньшей мере на 5%, по меньшей мере на 6%, по меньшей мере на 7%, по меньшей мере на 8%, по меньшей мере на 9%, по меньшей мере на 10% или по меньшей мере на 15% ниже CTE лопатки статора, корпуса или их комбинации.

Вариант осуществления 13. Узел по любому из вариантов осуществления 1-3 или 10-12, в котором втулка выполнена из керамического материала, имеющего CTE, который не более чем на 30%, не более чем на 25%, не более чем на 20%, не более чем на 15%, не более чем на 10%, не более чем на 9%, не более чем на 8%, не более чем на 7%, не более чем на 6%, не более чем на 5%, не более чем на 4%, не более чем на 3%, не более чем на 2% или не более чем на 1% ниже CTE лопатки статора, корпуса или их комбинации.

Вариант осуществления 14. Узел по любому из вариантов осуществления 1-3 или 10-13, в котором втулка выполнена из керамического материала, имеющего CTE по меньшей мере 0,5 E-6/K, по меньшей мере 1,0 E-6/K, по меньшей мере 1,5 E-6/K, по меньшей мере 2 E-6/K, по меньшей мере 3 E-6/K, по меньшей мере 4 E-6/K, по меньшей мере 5 E-6/K, по меньшей мере 6 E-6/K, по меньшей мере 7 E-6/K, по меньшей мере 8 E-6/K, по меньшей мере 9 E-6/K или по меньшей мере 10 E-6/K.

Вариант осуществления 15. Узел по любому из вариантов осуществления 1-3 или 10-14, в котором втулка выполнена из керамического материала, имеющего CTE не более 16 E-6/K, не более 15 E-6/K, не более 14 E-6/K, не более 13 E-6/K, не более 12 E-6/K, не более 11 E-6/K или не более 10 E-6/K.

Вариант осуществления 16. Узел по любому из вариантов осуществления 1-15, в котором втулка содержит фланец, цилиндр, проходящий от фланца, и центральное отверстие, проходящее через фланец и цилиндр.

Вариант осуществления 17. Узел по варианту осуществления 16, в котором цилиндр втулки установлен внутри корпуса, и при этом лопатка статора установлена через центральное отверстие втулки.

Вариант осуществления 18. Узел по любому из вариантов осуществления 16-17, в котором втулка содержит одну или более канавок, образованных в цилиндре втулки, и при этом каждая из одной или более канавок выполнена с возможностью по меньшей мере частичного приема одного или более упрочняющих колец.

Вариант осуществления 19. Узел по варианту осуществления 18, в котором одна или более канавок, образованных в цилиндре втулки, выровнены в радиальном направлении относительно одной или более канавок в корпусе, когда цилиндр втулки установлен внутри корпуса.

Вариант осуществления 20. Узел по любому из вариантов осуществления 16-19, в котором фланец втулки по существу примыкает к корпусу.

Вариант осуществления 21. Узел по любому из вариантов осуществления 17-20, дополнительно содержащий: шайбу, расположенную между фланцем втулки и корпусом.

Вариант осуществления 22. Узел по любому из вариантов осуществления 17-21, в котором допуск между цилиндром втулки и корпусом составляет 0%, по меньшей мере 0,005%, по меньшей мере 0,01%, по меньшей мере 0,02%, по меньшей мере 0,03%, по меньшей мере 0,04%, по меньшей мере 0,05%, по меньшей мере 0,10% или по меньшей мере 0,15% от диаметра цилиндра втулки.

Вариант осуществления 23. Узел по любому из вариантов осуществления 17-22, в котором допуск между цилиндром втулки и корпусом составляет не более 5%, не более 4%, не более 3%, не более 2,5%, не более 2%, не более 1,5%, не более 1%, не более 0,75%, не более 0,50%, не более 0,25%, не более 0,20%, не более 0,15%, не более 0,10% или не более 0,05% от диаметра цилиндра втулки.

Вариант осуществления 24. Узел по любому из вариантов осуществления 1-23, в котором одно или более упрочняющих колец выполнены из металлического материала, содержащего алюминий, бериллий, бронзу, медь, железо, магний, сталь, пружинную сталь, нержавеющую сталь, олово, титан, вольфрам или их сплав.

Вариант осуществления 25. Узел по варианту осуществления 24, в котором одно или более упрочняющих колец предусматривают множество упрочняющих колец.

Вариант осуществления 26. Узел по варианту осуществления 25, в котором множество упрочняющих колец разнесены вдоль осевой длины втулки.

Вариант осуществления 27. Узел по любому из вариантов осуществления 1-26, в котором множество выступов содержит множество волн, множество пальцев или их комбинацию.

Вариант осуществления 28. Узел по варианту осуществления 27, в котором множество волн расположены в одной или более полос по окружности вокруг упрочняющего кольца, причем множество волн сгруппированы в множество групп волн или их комбинацию.

Вариант осуществления 29. Узел по варианту осуществления 28, в котором каждая из множества групп волн содержит одно и то же число волн на группу.

Вариант осуществления 30. Узел по варианту осуществления 28, в котором по меньшей мере одна из множества групп волн содержит другое число волн.

Вариант осуществления 31. Узел по любому из вариантов осуществления 28-30, в котором каждая из множества групп волн содержит по меньшей мере 1, по меньшей мере 2, по меньшей мере 3, по меньшей мере 4 или по меньшей мере 5 волн на группу.

Вариант осуществления 32. Узел по любому из вариантов осуществления 28-31, в котором каждая из множества групп волн разделена одним или более плоскими участками, одним или более пальцами или их комбинацией.

Вариант осуществления 33. Узел по любому из вариантов осуществления 27-32, в котором множество волн, множество пальцев или их комбинация выступают радиально внутрь от внутренней поверхности упрочняющего кольца и находятся в контакте с канавками втулки.

Вариант осуществления 34. Узел по любому из вариантов осуществления 27-33, в котором множество волн, множество пальцев или их комбинация выступают радиально наружу от наружной поверхности упрочняющего кольца и находятся в контакте с канавками корпуса.

Вариант осуществления 35. Узел по любому из вариантов осуществления 1-34, дополнительно содержащий: по меньшей мере одно металлическое уплотнение, выполненное с возможностью образования герметичного уплотнения между втулкой и корпусом.

Вариант осуществления 36. Узел по варианту осуществления 35, в котором по меньшей мере одно металлическое уплотнение предусматривает металлическое манжетное уплотнение.

Вариант осуществления 37. Узел по любому из вариантов осуществления 35-36, в котором по меньшей мере одно металлическое уплотнение встроено в одно или более упрочняющих колец.

Вариант осуществления 38. Узел по любому из вариантов осуществления 1-37, в котором множество упрочняющих колец выполнено с возможностью компенсации разницы в CTE между лопаткой статора и втулкой, корпусом и втулкой, или их комбинации.

Вариант осуществления 39. Узел по любому из вариантов осуществления 1-38, в котором множество упрочняющих колец выполнено с возможностью компенсации несоответствия в допусках, несовпадении или их комбинации между лопаткой статора и втулкой, корпусом и втулкой, или их комбинации.

Вариант осуществления 40. Узел по любому из вариантов осуществления 1-39, в котором множество упрочняющих колец выполнено с возможностью поддержания выравнивания между лопаткой статора и втулкой, корпусом и втулкой, или их комбинацией.

Вариант осуществления 41. Узел по любому из вариантов осуществления 1-40, в котором множество упрочняющих колец выполнено с возможностью поддержания выравнивания между лопаткой статора и втулкой, корпусом и втулкой или их комбинацией при рабочих температурах по меньшей мере 350 градусов Цельсия, по меньшей мере 400 градусов Цельсия, по меньшей мере 450 градусов Цельсия, по меньшей мере 500 градусов Цельсия, по меньшей мере 600 градусов Цельсия, по меньшей мере 700 градусов Цельсия, по меньшей мере 800 градусов Цельсия, по меньшей мере 850 градусов Цельсия, по меньшей мере 900 градусов Цельсия, по меньшей мере 950 градусов Цельсия или по меньшей мере 1000 градусов Цельсия на воздухе.

Обратите внимание, что не все действия, описанные выше в общем описании или примерах, являются обязательными, что часть конкретного действия может не требоваться, и что одно или более дополнительных действий могут быть выполнены в дополнение к описанным. Кроме того, порядок, в котором перечислены действия, не обязательно является порядком их выполнения.

В приведенном выше описании концепции были описаны со ссылкой на конкретные варианты осуществления. Однако специалисту в данной области техники понятно, что можно вносить различные модификации и изменения без отступления от объема изобретения, приведенного ниже в формуле изобретения. Соответственно, описание и фигуры следует рассматривать в иллюстративном, а не ограничительном смысле, и все такие модификации предназначены для включения в объем изобретения.

В настоящем документе термины «содержит», «содержащий», «включает», «включающий», «имеет», «имеющий» или любой другой вариант, предназначены для охвата неисключительного включения. Например, процесс, метод, изделие или устройство, которые содержат перечень характеристик, не обязательно ограничиваются только этими характеристиками, но могут включать в себя другие характеристики, не указанные явно или присущие такому процессу, методу, изделию или устройству. Кроме того, если прямо не указано иное, термин «или» носит включающий характер, а не к исключающий. Например, условие A или B удовлетворяется любым из следующих условий: А истинно (или присутствует), и B ложно (или отсутствует), А ложно (или отсутствует), и B истинно (или присутствует), и оба A и B являются истинными (или присутствуют).

Кроме того, в английской версии настоящего документа артикли «a» или «an» используются для описания элементов и компонентов, описанных в настоящем документе. Это делается просто для удобства и для того, чтобы дать общее представление об объеме изобретения. Настоящее описание следует читать как включающее одно или, по крайней мере, одно, а единственное число также включает множественное число, если не очевидно, что имеется в виду иное.

Польза, другие преимущества и решения проблем были описаны выше в отношении конкретных вариантов осуществления. Однако польза, преимущества, решения проблем и любой (любые) признак (-и), который (-ые) могут иметь любую пользу, преимущество или решение, которые могут возникнуть или становятся более выраженными, не должны рассматриваться как критические, обязательные или существенные признаки любой или всех пунктов формулы изобретения.

После прочтения описания специалисты в данной области поймут, что некоторые признаки, для ясности, описанные в настоящем документе в контексте отдельных вариантов осуществления, также могут быть предоставлены в комбинации в одном варианте осуществления. И наоборот, различные признаки, которые для краткости описаны в контексте одного варианта осуществления, также могут быть предоставлены отдельно или в любой дополнительной комбинации. Кроме того, ссылки на значения, указанные в диапазонах, включают каждое значение в пределах этого диапазона.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИНАМИЧЕСКОЕ МЕТАЛЛИЧЕСКОЕ УПЛОТНЕНИЕ | 2021 |

|

RU2797898C1 |

| БИМЕТАЛЛИЧЕСКОЕ УПЛОТНЕНИЕ | 2021 |

|

RU2818257C1 |

| РЕГУЛИРОВОЧНОЕ УСТРОЙСТВО НАПРАВЛЯЮЩИХ ЛОПАТОК ОСЕВОГО КОМПРЕССОРА, СИСТЕМА ПОВОРОТНЫХ НАПРАВЛЯЮЩИХ ЛОПАТОК ОСЕВОГО КОМПРЕССОРА И СПОСОБ РЕГУЛИРОВАНИЯ НАПРАВЛЯЮЩИХ ЛОПАТОК ОСЕВОГО КОМПРЕССОРА | 2009 |

|

RU2509897C2 |

| ГИДРОТУРБИННАЯ СИСТЕМА | 2009 |

|

RU2459109C2 |

| СУШИЛКА ДЛЯ ТРАВЯНИСТОГО МАТЕРИАЛА И СПОСОБ СУШКИ ТРАВЯНИСТОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2020 |

|

RU2816997C2 |

| ИНТЕРФЕЙС ДЛЯ ПЕРЕДАЧИ ЭЛЕКТРИЧЕСКОЙ МОЩНОСТИ МОТОР-КОМПРЕССОРУ | 2014 |

|

RU2644666C2 |

| ПОДДЕРЖИВАЮЩАЯ РЕШЕТКА С УЛУЧШЕННОЙ ФОРМОЙ | 2013 |

|

RU2665428C2 |

| КОНФИГУРАЦИИ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 2019 |

|

RU2807174C2 |

| СПОСОБ И СИСТЕМА ДЛЯ СЖИЖЕНИЯ НЕСКОЛЬКИХ СЫРЬЕВЫХ ПОТОКОВ | 2018 |

|

RU2743091C2 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА С МАГНИТНЫМ ПОТОКОМ | 2014 |

|

RU2720491C2 |

Изобретение относится к области электротехники. Технический результат заключается в повышении надежности и работоспособности втулки в узле поворотной лопатки статора при повышенных температурах. Узел поворотной лопатки статора содержит подвижную лопатку статора, корпус статора, расположенный по окружности вокруг подвижной лопатки статора, а также втулку, расположенную в корпусе и по окружности вокруг лопатки статора. Между корпусом и втулкой расположены одно или более упрочняющих колец. Одно или более упрочняющих колец содержат множество выступов, выступающих радиально внутрь от внутренней поверхности упрочняющего кольца или радиально наружу от наружной поверхности упрочняющего кольца. 14 з.п. ф-лы, 2 ил.

1. Узел поворотной лопатки статора, содержащий:

подвижную лопатку статора;

корпус статора, расположенный по окружности вокруг подвижной лопатки статора;

втулку, расположенную в корпусе и по окружности вокруг лопатки статора; и

одно или более упрочняющих колец, расположенных между корпусом и втулкой, причем одно или более упрочняющих колец содержат множество выступов, выступающих радиально внутрь от внутренней поверхности упрочняющего кольца или радиально наружу от наружной поверхности упрочняющего кольца.

2. Узел по п. 1, в котором корпус выполнен из алюминия, магния, углеродистой стали, нержавеющей стали, титана, вольфрама, их сплава, их карбида или полимерного композита.

3. Узел по п. 1, в котором корпус содержит одну или более канавок, и при этом каждая из одной или более канавок выполнена с возможностью по меньшей мере частичного приема одного или более упрочняющих колец.

4. Узел по п. 1, в котором втулка выполнена из материала, имеющего коэффициент теплового расширения (CTE), который больше или равен CTE лопатки статора, корпуса или их комбинации.

5. Узел по п. 1, в котором втулка выполнена из материала, содержащего полимер, пластмассу, полиимид, композит, углеродные волокна, стеклянные волокна, графит или их комбинацию.

6. Узел по п. 1, в котором втулка выполнена из материала, имеющего CTE, который составляет по меньшей мере 0,1%, и не более 30% CTE лопатки статора, корпуса или их комбинации.

7. Узел по п. 1, в котором втулка выполнена из керамического материала, содержащего алюминий, нитрид алюминия, оксид алюминия, бор, нитрид бора, хром, медь, оксид меди, гафний, кремний, нитрид кремния, оксид кремния, тантал, титан, нитрид титана, вольфрам, иттрий, циркон, оксид циркония, их композит или их комбинацию.

8. Узел по п. 1, в котором втулка содержит фланец, цилиндр, проходящий от фланца, и центральное отверстие, проходящее через фланец и цилиндр.

9. Узел по п. 8, в котором цилиндр втулки установлен внутри корпуса, и при этом лопатка статора установлена через центральное отверстие втулки.

10. Узел по п. 8, в котором втулка содержит одну или более канавок, образованных в цилиндре втулки, и при этом каждая из одной или более канавок выполнена с возможностью по меньшей мере частичного приема одного или более упрочняющих колец.

11. Узел по п. 10, в котором одна или более канавок, образованных в цилиндре втулки, выровнены в радиальном направлении относительно одной или более канавок в корпусе, когда цилиндр втулки установлен внутри корпуса.

12. Узел по п. 10, дополнительно содержащий шайбу, расположенную между фланцем втулки и корпусом.

13. Узел по п. 1, в котором одно или более упрочняющих колец выполнены из металлического материала, содержащего алюминий, бериллий, бронзу, медь, железо, магний, сталь, пружинную сталь, нержавеющую сталь, олово, титан, вольфрам или их сплав.

14. Узел по п. 1, в котором множество выступов содержит множество волн, множество пальцев или их комбинацию.

15. Узел по п. 1, дополнительно содержащий по меньшей мере одно металлическое уплотнение, выполненное с возможностью образования герметичного уплотнения между втулкой и корпусом.

| US 2019078461 A1, 14.03.2019 | |||

| EP 3428408 A1, 16.01.2019 | |||

| US 7163369 B2, 16.01.2007 | |||

| НАПРАВЛЯЮЩЕЕ УСТРОЙСТВО ДЛЯ РЕГУЛИРУЕМЫХ ЛОПАТОК СТАТОРА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ И СПОСОБ СБОРКИ ТАКОГО УСТРОЙСТВА | 2014 |

|

RU2673361C1 |

| US 9341194 B2, 17.05.2016. | |||

Авторы

Даты

2024-07-09—Публикация

2022-06-28—Подача