Область техники

Группа изобретений относится к способу и установкам получения карбамида из аммиака и диоксида углерода и может быть использовано в химической промышленности и в производстве удобрений.

Предшествующий уровень техники

Известно, что для получения карбамида в промышленности во всем мире используют единственный способ - двухстадийный синтез из аммиака и диоксида углерода при высоком давлении и температуре. Высоким считают давление, составляющее 12-25 МПа, высокой считают температуру, составляющую 170-250 °С. Синтез карбамида из аммиака и диоксида углерода состоит из первой стадии образования карбамата аммония и второй стадии дегидратации карбамата аммония. Вторая стадия почти полностью проходит в реакторе синтеза и является медленной, эндотермической и не полностью завершается. При этом насколько полно пройдет реакция на второй стадии зависит от её условий осуществления, а именно от химического состава раствора, давления, температуры и времени проведения, что в различных вариантах реализуется технологиями разработчиков, например Stamicarbon АК-70 Stamicarbon АК-80, URECON®2006, TEC, Tecnimont, Snamprogetti. Создание и поддержание оптимальных условий на второй стадии сильно влияет на качество целевого продукта из-за возможного снижения производительности.

Известна установка для получения карбамида, включающая реактор синтеза карбамида, устройство с подводом тепла из внешнего источника для дистилляции раствора синтеза карбамида высокого давления, устройство с подводом тепла для дистилляции раствора синтеза карбамида среднего давления, устройство с подводом тепла для дистилляции раствора синтеза карбамида низкого давления, устройство для выпаривания водного раствора карбамида, полученного в устройстве для дистилляции низкого давления, устройства для конденсации-абсорбции при охлаждении газов дистилляции высокого, среднего и низкого давления, средства для подачи аммиака и диоксида углерода в реактор синтеза карбамида, раствора синтеза карбамида из реактора синтеза в устройство для дистилляции высокого давления, раствора синтеза карбамида из устройства для дистилляции высокого давления в устройство для дистилляции среднего давления, раствора синтеза карбамида из устройства для дистилляции среднего давления в устройство для дистилляции низкого давления, водного раствора карбамида из устройства для дистилляции низкого давления в устройство для выпаривания, газов дистилляции из устройства для дистилляции высокого давления в устройство для конденсации-абсорбции газов дистилляции высокого давления в количестве 80-95 % от общего количества, полученного в устройстве для дистилляции высокого давления и в реактор синтеза карбамида в количестве 5-20 % от общего количества, полученного в устройстве для дистилляции высокого давления, газов дистилляции из устройства для дистилляции среднего давления в устройство для конденсации-абсорбции газов дистилляции среднего давления, газов дистилляции из устройства для дистилляции низкого давления в устройство для конденсации-абсорбции газов дистилляции низкого давления, водного раствора УАС из устройства для конденсации-абсорбции газов дистилляции низкого давления, в устройство для конденсации-абсорбции газов дистилляции среднего давления, водного раствора УАС из устройства для конденсации-абсорбции газов дистилляции среднего давления, в устройство для конденсации-абсорбции газов дистилляции высокого давления, и из устройства для конденсации-абсорбции газов дистилляции высокого давления в реактор синтеза, при этом установка содержит средства для подачи в пленочный теплообменник свежего диоксида углерода в количестве 90 % процентов от общего количества, вводимого в процесс (ЕА035936, C07C 273/04, 2013).

В данном способе получения карбамида, реализуемом на данной установке, осуществляют подачу исходного диоксида углерода в зону дистилляции раствора синтеза карбамида при подводе тепла на ступени высокого давления, которая проводится в пленочном теплообменнике, представляющем собой стриппер-дистиллятор, в количестве 90 % от общего его количества вводимого в процесс и в реактор синтеза карбамида в количестве 10% от его общего количества c одновременной подачей выводимых из стриппера-дистиллятора газов дистилляции в реактор синтеза в количестве 5-20 % и на стадию конденсации-абсорбции газов дистилляции высокого давления, которая проводится в конденсаторе карбамата, в количестве 80-95 %. Такое совместное введение в реактор синтеза потоков диоксида углерода и газов дистилляции осуществляют с целью регулирования температуры в данном реакторе синтеза.

Недостатком данного способа является подача части газов дистилляции из стриппера-дистиллятора в реактор синтеза, что уменьшает количество тепла, которое можно было бы утилизировать в конденсаторе карбамата, а также увеличивает количество подаваемой в ректор синтеза газовой фазы в форме аммиака, что приводит к снижению эффективного объема в нижней части реактора, т.к. эта часть объема используется для конденсации и растворения аммиака, содержащегося в газах дистилляции. В результате уменьшается степень конверсии и требуется увеличение объема реактора синтеза.

Известен способ синтеза мочевины (WO 2023145821 A1, опубликовано 03.08.2023), в котором осуществляется подача аммиака в эжектор высокого давления и в реактор синтеза. В реакторе синтеза мочевины происходит взаимодействие аммиака с диоксидом углерода при температуре и давлении синтеза мочевины с образованием раствора, содержащего непрореагировавший аммиак, диоксид углерода и воду. При этом непрореагировавший аммиак и непрореагировавший диоксид углерода приводят в контакт друг с другом при нагревании. Обрабатывают раствор синтеза мочевины, содержащий непрореагировавший аммиак и непрореагировавший диоксид углерода, с получением мочевины. Газовую смесь, отделенную из десорбера, вводят в нижнюю часть конденсатора. Тем самым конденсируя и осуществляя циркуляцию полученного конденсата в колонну синтеза мочевины. При этом для колонны синтеза мочевины, стриппера и конденсатора используют сталь особого состава, и концентрация кислорода в реакторе синтеза должна составлять 100-2000 ppm относительно потока диоксида углерода, а мольное соотношение N/C на уровне 3,5-4,0.

Недостатком данного способа является применение десорбционного аппарата после реактора синтеза без подачи стриппинг-агента. Это приводит к повышенным концентрациям непрореагировавших аммиака и диоксида углерода в растворе карбамида на выходе из десорбера. Следствием этого является необходимость в установке дополнительного оборудования для извлечения этих компонентов из раствора карбамида и дополнительных затратах энергии на данный процесс.

Наиболее близким к заявляемому способу (прототипом) является способ и устройство для производства мочевины (RU 2788626 C1, опубликовано 23.01.2023), включающий стадию синтеза, на которой происходит синтез мочевины из аммиака и диоксида углерода с получением раствора для синтеза мочевины; стадию разложения, на которой путем нагревания раствора для синтеза мочевины, полученного на стадии синтеза, происходит разложение карбамата аммония и отделение газовой смеси, содержащей аммиак и диоксид углерода, от раствора для синтеза мочевины с получением раствора для синтеза мочевины с более высокой концентрацией мочевины по сравнению с раствором для синтеза, полученным на стадии синтеза; стадию конденсации, на которой с использованием погружного конденсатора, включающего кожухотрубную теплообменную структуру, включающую U-образную трубку, происходит абсорбция и конденсация по меньшей мере части газовой смеси, полученной на стадии разложения, в абсорбирующей среде в межтрубном пространстве, и генерация пара в трубном пространстве с использованием тепла, выделяемого во время конденсации; стадию рециркуляции, на которой происходит рециркуляция на стадию синтеза по меньшей мере части жидкости, причем указанную жидкость получают в межтрубном пространстве на стадии конденсации; и стадию подачи воды, на которой происходит подача воды в трубное пространство погружного конденсатора с массовым расходом, который в три или более раз превышает скорость образования по массе пара, образующегося в погружном конденсаторе.

В прототипе реакция синтеза мочевины протекает также на стадии конденсации, а стадию конденсации и стадию синтеза можно осуществлять в одном сосуде высокого давления. Другими словами, можно использовать один сосуд высокого давления, в котором объединены погружной конденсатор и реактор синтеза.

Недостатком прототипа является сложность и дороговизна конструкции погружного конденсатора, имеющего функции встроенного теплообменника, а также необходимость установки тяжелого аппарата высокого давления на большой высоте.

Раскрытие изобретения

Задачей заявляемого изобретения является создание эффективного, простого, экологичного и безопасного способа и установки для получения карбамида.

Технический результат заявляемой группы изобретений заключается в повышении эффективности процесса получения карбамида за счет совмещения следующих факторов:

- увеличения степени конверсии диоксида углерода;

- обеспечения теплового баланса реактора синтеза;

- простоты и удобства размещения оборудования высокого давления.

Технический результат достигается тем, что способ получения карбамида включает следующие стадии:

a) подачи аммиака и первой части диоксида углерода в реактор с образованием первой реакционной смеси и газовой фазы;

b) подачи первой реакционной смеси со стадии a) и второй части диоксида углерода в стриппер с получением жидкой фазы и газовой фазы;

c) подачи газовой фазы со стадии a) и газовой фазы со стадии b) в конденсатор с получением газожидкостной смеси;

d) подачи газожидкостной смеси со стадии c) и раствора карбамата в форреактор с получением второй реакционной смеси и газовой фазы;

e) эжекции второй реакционной смеси со стадии d) с подаваемым на стадию a) аммиаком.

Для описания настоящего изобретения используются следующие термины.

Жидкая фаза – это вещество в жидком состоянии. В способе получения карбамида жидкая фаза, например, представляет собой раствор карбамида и/или раствор карбамата.

Раствор карбамида – жидкая смесь, содержащая карбамид. Как правило раствор карбамида содержит карбамид аммиак, карбамат аммония и/или воду.

Раствор карбамата – жидкая смесь, содержащая карбамат аммония. Как правило раствор карбамата содержит карбамат, аммиак и/или воду.

Газовая фаза – это вещество в газообразном состоянии. В способе получения карбамида газовая фаза обычно содержит аммиак, диоксид углерода и/или воду.

Газожидкостная смесь – это смесь двух фаз: жидкой и газовой.

Первая реакционная смесь – это жидкая фаза, выходящая из реактора.

Вторая реакционная смесь – это жидкая фаза, выходящая из форреактора.

Форреактор представляет собой предварительный реактор.

В качестве реактора, стриппера, конденсатора и остальных устройств могут использоваться любые известные из уровня техники соответствующие устройства, а также могут использоваться любые известные из уровня техники режимы получения карбамида, при этом наилучшие режимы, которые позволят максимально эффективно использовать преимущества настоящего изобретения, раскрыты далее.

Форреактор регулирует тепловую нагрузку реактора синтеза, обеспечивая требуемый температурный режим в реакторе синтеза для достижения максимальной эффективности протекания процесса синтеза карбамида.

В форреакторе частично образуется карбамид, что снижает нагрузку на реактор синтеза и позволяет использовать реактор меньших размеров, который можно установить близко к земле, снизив таким образом затраты на строительные конструкции.

Обеспечение теплового баланса реактора синтеза происходит за счет регулирования давления пара, вырабатываемого в карбаматном конденсаторе. При этом изменяется тепло, выделяемое в форреакторе при конденсации газов, оставшихся в газо-жидкостном потоке после карбаматного конденсатора и, соответственно, теплота потока, приходящего из форреактора в реактор синтеза.

Вышеуказанный способ позволяет разместить наиболее тяжелое и опасное оборудование, а именно, реактор синтеза карбамида и карбаматный конденсатор, на земле или вблизи земли, что снижает стоимость строительных конструкций. При такой схеме размещения установки упрощается её техническое обслуживание, а также повышается безопасность персонала, обслуживающего установку.

В предпочтительном варианте отношение количества, выражаемого в объемных процентах, второй части диоксида углерода к количеству первой части диоксида углерода регулируют в пределах от 70:30 до 89:11.

За счет того, что газовая фаза в количестве 70-89%, содержащая инертные газы, не попадает в реактор синтеза, а направляется в стриппер, обеспечивается дополнительное увеличение степени конверсии диоксида углерода в карбамид, поскольку присутствие инертных газов снижает степень конверсии диоксида углерода.

В предпочтительном варианте раствор карбамата на стадии d) представляет собой раствор карбамата, получаемый путем последующей обработки жидкой фазы со стадии b), отводимой из стриппера, и имеющий давление 14,0-16,0 МПа и температуру 180-210 °C.

В предпочтительном варианте на стадии a) в реакторе поддерживают давление 14,0-16,0 МПа и температуру 170-190 °C.

В предпочтительном варианте на стадии b) в трубном пространстве стриппера поддерживают давление 14,0-16,0 МПа и температуру 180-210 °C, при этом в нижней части стриппера поддерживают температуру 175-190 °C, а в межтрубное пространство стриппера подают пар с давлением 1,8-2,5 МПа.

В предпочтительном варианте на стадии с) в конденсаторе поддерживают давление 14,0-16,0 МПа и температуру 160-170 °C.

В предпочтительном варианте на стадии d) в форреакторе поддерживают давление 14,0-14,5 МПа.

В заявленном способе могут использоваться любые известные из уровня техники условия и параметры работы технологической схемы получения карбамида, однако вышеуказанные условия и параметры позволяют максимально эффективно использовать преимущества настоящего изобретения.

В предпочтительном варианте на стадии d) газожидкостную смесь со стадии c) подают в нижнюю часть форреактора, таким образом, чтобы по меньшей мере часть указанной газожидкостной смеси проходила через секционирующие тарелки в нижней части форреактора в направлении снизу-вверх,

при этом по меньшей мере часть раствора карбамата подают в форреактор для орошения насадки и/или тарелки в верхней части форреактора.

Это позволяет дополнительно повысить эффективность работы форреактора и снизить нагрузку на реактор синтеза.

Секционирующие тарелки могут представлять собой любые известные из уровня техники, например, это могут быть перегородки, выполненные из листовой, стали и содержащие отверстия для прохода через них среды. Основная их функция заключается в разделении нижней части форреактора на секции при сохранении возможности прохода газожидкостной смеси через них в направлении снизу-вверх.

Насадка и/или тарелки в верхней части форреактора могут представлять собой любые известные из уровня техники насадки и/или тарелки, например, это могут быть перегородки, выполненные из листовой стали и содержащие отверстия для прохода через них среды и/или это может быть насыпная насадка из стальных колец. Основная их функция заключается в обеспечении эффективного контакта газового и жидкостного потока и эффективного тепло-массообмена между ними. Цель установки насадки и/или тарелок – создание развитой (большой) поверхности контакта газовой и жидкой фаз, что обеспечивает интенсивный тепло- и массообмен между фазами.

Секционирующие тарелки позволяют разделить нижнюю часть форреактора на несколько секций по вертикали, в каждой из которых происходит дальнейшая конденсация газовой фазы, содержащейся в газожидкостном потоке из конденсатора, а насадка и/или тарелка в верхней части форреактора позволяет обеспечить интенсивное взаимодействие между газовой фазой, поступающей из средней части форреактора, и раствором карбамата, подаваемым в верхнюю часть форреактора. Это приводит к обеспечению требуемой температуры реакционной смеси на выходе из средней части форреактора и необходимому объему газовой фазы на выходе из верхней части форреактора. Также благодаря использованию форреактора увеличивается количество образовавшегося карбамида, что дополнительно снижает нагрузку на реактор синтеза и позволяет использовать реактор меньших размеров, который можно установить близко к земле, снизив таким образом затраты на строительные конструкции.

Также технический результат достигается тем, что для получения карбамида используют установку, включающую:

реактор, выполненный с возможностью подачи в него аммиака и первой части диоксида углерода, а также отвода реакционной смеси и газовой фазы;

стриппер, выполненный с возможностью подачи в него реакционной смеси из реактора и второй части диоксида углерода, а также отвода жидкой фазы и газовой фазы;

конденсатор, выполненный с возможностью подачи в него газовой фазы из реактора и газовой фазы из стриппера и отвода газожидкостной смеси;

форреактор, выполненный с возможностью подачи в него газожидкостной смеси из конденсатора и раствора карбамата, а также отвода реакционной смеси и газовой фазы;

эжектор для смешивания реакционной смеси из форреактора с подаваемым в реактор аммиаком.

В предпочтительном варианте форреактор представляет собой вертикальный колонный аппарат, содержащий:

секционирующие тарелки в нижней части форреактора,

по меньшей мере один слой насадки и/или одну тарелку в верхней части форреактора,

средства ввода, выполненные с возможностью подачи по меньшей мере части газожидкостной смеси из конденсатора через секционирующие тарелки форреактора в направлении снизу-вверх, и подачи по меньшей мере части раствора карбамата для орошения насадки и/или тарелки в верхней части форреактора,

средство отвода жидкой фазы из средней части форреактора,

средство отвода газовой фазы из верхней части форреактора.

Размещение средства отвода жидкой фазы в средней части форреактора позволяет вывести из форреактора жидкую фазу, которая прошла все секционирующие тарелки в нижней части форреактора, и соответственно, имеет требуемую температуру и содержит увеличенное количество образовавшегося карбамида, что дополнительно снижает нагрузку на реактор синтеза и позволяет использовать реактор меньших размеров, который можно установить близко к земле, снизив таким образом затраты на строительные конструкции.

Массообменное устройство в верхней части форреактора (по меньшей мере один слой насадки и/или одна тарелка) позволяет обеспечить интенсивное взаимодействие между газовой фазой, поступающей из средней части форреактора, и раствором карбамата, подаваемым в верхнюю часть форреактора. Это приводит к обеспечению необходимого объема газовой фазы на выходе из верхней части форреактора. Насадка может представлять собой кольца Рашига/кольца Палля или их аналоги.

Благодаря использованию форреактора обеспечивается требуемая температура реакционной смеси на выходе из средней части форреактора и предварительное образование карбамида, что снижает нагрузку на реактор синтеза и позволяет использовать реактор меньших размеров, который можно установить близко к земле, снизив таким образом затраты на строительные конструкции.

В предпочтительном варианте установка содержит линию подачи диоксида углерода, выполненную с возможностью его разделения на первую часть и на вторую часть, таким образом, что отношение количества, выражаемого в объемных процентах, второй части диоксида углерода к количеству первой части диоксида углерода можно регулировать в пределах от 70:30 до 89:11.

В предпочтительном варианте установка включает смеситель для смешивания газовой фазы и раствора карбамата перед подачей их в конденсатор.

Смеситель обеспечивает смешение газового и жидкостного потока перед подачей их смеси в конденсатор. В результате реакция образования карбамата аммония (конденсация газовой фазы) протекает более глубоко и с высокой скоростью.

В предпочтительном варианте реактор и конденсатор расположены на расстоянии не более 10 метров от земли, более предпочтительно на расстоянии не более 1 метра от земли.

Вышеуказанные параметры позволяют разместить наиболее тяжелое и опасное оборудование, а именно, реактор синтеза карбамида и карбаматный конденсатор, на земле, что снижает стоимость строительных конструкций. При такой схеме размещения установки упрощается её техническое обслуживание, а также повышается безопасность персонала, обслуживающего установку.

В предпочтительном варианте реактор представляет собой вертикальный колонный аппарат,

стриппер представляет собой вертикальный кожухотрубный теплообменник с падающей пленкой,

конденсатор представляет собой горизонтальный кожухотрубный теплообменник с U-образными теплообменными трубами,

эжектор выполнен с возможностью регулирования давления рабочего потока.

Совмещение вышеуказанных факторов приводит к значительному повышению эффективности способа получения карбамида, не описанному в уровне техники.

Краткое описание чертежей

Чертежи представлены для лучшего понимания изобретения, однако специалисту в данной области техники будет очевидно, что заявляемое изобретение не ограничивается вариантами, представленными на них.

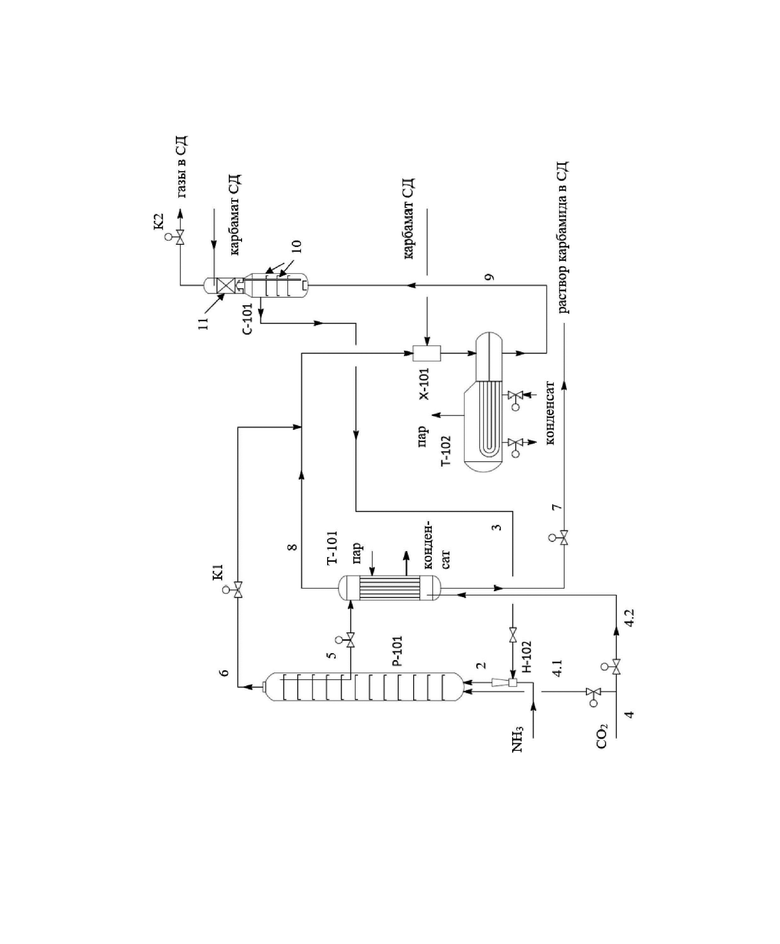

На фигуре представлена технологическая схема, иллюстрирующая способ и установку для получения карбамида в соответствии с заявляемой группой изобретений.

Схематично на фигуре обозначены:

Узлы секции высокого давления:

Р-101 – реактор синтеза карбамида;

Т-101 – стриппер;

С-101 – форреактор;

Т-102 –конденсатор;

Н-102 – эжектор.

Х-101 – смеситель

1 – линия подачи потока, содержащего аммиак, в эжектор Н-102

2 – линия подачи потока, содержащего аммиак, в реактор Р-101

3 – линия подачи раствора карбамата и карбамида из форреактора С-101

4 – линия подачи диоксида углерода

4.1 – линия подачи диоксида углерода в реактор Р-101

4.2 – линия подачи диоксида углерода в стриппер Т-101

5 – линия подачи раствора карбамида из реактора Р-101 в верхнюю часть стриппера Т-101

6 – линия отвода газовой фазы из реактора синтеза Р-101

7 – линия отвода раствора карбамида (жидкая фаза со стадии b)) из нижней части стриппера Т-101 на следующую ступень дистилляции

8 – линия отвода газовой фазы из стриппера Т-101

9 – линия отвода газожидкостной смеси из конденсатора Т-102 в нижнюю часть форреактора С-101

10 – массообменные тарелки форреактора С-101

11 – насадка форреактора С-101

Стрелками обозначены направления потоков.

Узлы секции среднего давления не показаны, сокращение на чертежах СД означает секция среднего давления.

Осуществление изобретения

Способ получения карбамида осуществляется с использованием установки для получения карбамида следующим образом.

Установка включает:

- реактор, в частности реактор синтеза карбамида высокого давления Р-101, представляющий собой вертикальный колонный аппарат с внутренними устройствами;

- стриппер, в частности стриппер высокого давления Т-101, представляющий собой вертикальный кожухотрубный теплообменник с падающей пленкой;

- форреактор, в частности форреактор высокого давления С-101, представляющий собой вертикальный колонный аппарат с установленными в нижней части массообменными тарелками и оборудованный насадкой в верхней части, средством ввода газожидкостной смеси (раствора карбамата и газовой фазы) в нижнюю часть, средством вывода раствора карбамата и карбамида из средней части и, средствами ввода раствора карбамата в верхнюю часть и отвода газовой фазы из верхней части.

- конденсатор, в частности карбаматный конденсатор высокого давления Т-102, представляющий собой горизонтальный кожухотрубный теплообменник с U-образными теплообменными трубами.

- эжектор, в частности эжектор высокого давления Н-102, представляющий собой струйный эжектор, выполненный с возможностью регулирования давления рабочего потока.

Реактор и конденсатор установлены на уровне земли.

Аммиак подается по линии 1 в эжектор Н-102 в качестве рабочего потока и далее по линии 2 попадает в реактор синтеза Р-101.

Эжектор Н-102 с помощью рабочего потока аммиака перекачивает в реактор синтеза Р-101 раствор карбамата и карбамида, поступающий по линии 3 из форреактора С-101. Давление аммиака на входе в эжектор Н-102 регулируется изменением положения иглы эжектора Н-102.

Диоксид углерода поступает по линии 4, он с помощью компрессора высокого давления (на схеме не показан) сжимается до 14-16 МПа и при температуре 120-170 °C подается по линии 4.1 (первая часть) в реактор синтеза Р-101 (11-30 %), по линии 4.2 (вторая часть) – в нижнюю часть стриппера Т-101 (70-89 %).

В реакторе синтеза Р-101 при температуре 170-190 °C и давлении 14-16 МПа из аммиака и диоксида углерода образуется раствор карбамида (первая реакционная смесь со стадии a)) и побочный продукт – вода. В выходящем из реактора Р-101 растворе карбамида (первая реакционная смесь со стадии a)) содержатся карбамид, вода, непрореагировавшие диоксид углерода и аммиак. Степень конверсии диоксида углерода в карбамид – 58-62 %.

Данный раствор карбамида (первая реакционная смесь со стадии a)) направляется по линии 5 в верхнюю часть стриппера Т-101. Уровень в верхней части реактора синтеза Р-101 регулируется клапаном на выходе раствора из реактора синтеза Р-101. Газовая фаза из реактора синтеза Р-101 выводится отдельно по линии 6 и направляется в карбаматный конденсатор Т-102.

Стриппер Т-101 работает под давлением 14-16 МПа. Раствор карбамида (первая реакционная смесь со стадии a)) из реактора синтеза Р-101 с температурой 180-190 °C поступает в верхнюю часть стриппера Т-101. В нижнюю часть стриппера Т-101 в качестве стриппингующего агента по линии 4.2 подается диоксид углерода (вторая часть) от компрессора (на схеме не указан). В условиях подачи в межтрубное пространство стриппера Т-101 пара с давлением 1,8-2,5 МПа и под действием стриппингующего агента при температуре 180-210 °C происходит удаление аммиака и диоксида углерода и небольшой части воды из раствора карбамида. Раствор карбамида (жидкая фаза со стадии b)) из нижней части стриппера Т-101 по линии 7 передается на следующую ступень дистилляции. Температура в нижней части стриппера Т-101 составляет 175-190 °C и устанавливается с помощью изменения давления пара, подаваемого в межтрубное пространство стриппера Т-101. Уровень раствора карбамида в нижней части стриппера Т-101 регулируется клапаном на выдаче раствора на следующую ступень дистилляции. Газовая фаза (газовая фаза со стадии b)) с температурой 185-195 °C из верхней части стриппера высокого давления Т-101 направляется по линии 8 в карбаматный конденсатор Т-102.

Карбаматный конденсатор Т-102 работает при давлении 14-16 МПа. В его трубное пространство подается на конденсацию газовая фаза из верхней части стриппера Т-101 (газовая фаза со стадии b)), газовая фаза из верхней части реактора синтеза Р-101 (газовая фаза со стадии a)), а также раствор карбамата из узла дистилляции среднего давления (на схеме не показан, также раствор карбамата может вводиться через смеситель Х-101). Конденсация газовой фазы в трубках карбаматного конденсатора Т-102 происходит при температуре 160-170 °C за счет испарения конденсата в межтрубной части с образованием пара с давлением 0,50-0,60 МПа. Данный пар используется в технологической схеме на остальных этапах производства, а также может быть экспортирован на нужды завода.

Газожидкостная смесь (раствор карбамата и газовая фаза) из карбаматного конденсатора Т-102 (газожидкостная смесь со стадии c)) с температурой 160-170 °C по линии 9 направляется в нижнюю часть форреактора С-101. Здесь несконденсированная газовая фаза конденсируется с образованием дополнительного количества карбамата, нагревая раствор карбамата. Газожидкостная смесь (раствор карбамата и газовая фаза) проходит через секционирующие тарелки 10 форреактора С-101 снизу-вверх, при этом в форреактор подают раствор карбамата для орошения насадки 11 в верхней части форреактора. Раствор карбамата здесь представляет собой раствор карбамата, получаемый путем последующей обработки жидкой фазы, отводимой из стриппера, и имеющий давление 14,0-16,0 МПа и температуру 180-210°C. Условия в аппарате позволяют преобразовать некоторую часть карбамата в карбамид. Раствор карбамата и карбамида из форреактора С-101 (реакционная смесь со стадии d)) по линии 12 направляется в эжектор Н-102 и при помощи потока жидкого аммиака подается в реактор синтеза Р-101.

Несконденсированная газовая фаза из нижней части форреактора С-101 поступает в верхнюю часть форреактора, где, проходя через насадку 11, орошаемую частью раствора карбамата среднего давления, подвергается дополнительной конденсации. Остатки газовой фазы из верхней части форреактора С-101 дросселируются до давления 2,3-2,7 МПа и направляются в межтрубное пространство рекуперативного подогревателя раствора карбамида (на схеме не показан). Получившийся в верхней части форреактора раствор карбамата сливается в нижнюю часть форреактора. Уровень в нижней части форреактора С-101 поддерживается с помощью клапана К1 на выдаче газовой фазы из реактора синтеза Р-101 в карбаматный конденсатор Т-102 (давлением в реакторе). Давление 14,0-14,5 МПа в форреакторе С-101 поддерживается клапаном К2 на выдаче газовой фазы из форреактора С-101.

Раствор карбамида с концентрацией 45-50 % после стриппера Т-101 дросселируется до давления 2,3-2,7 МПа и направляется для дальнейшей обработки.

Сущность изобретения подтверждается примерами, которые являются частными случаями осуществления изобретения, но не ограничивают таковое.

Пример 1 является лучшим вариантом осуществления изобретения.

Получение карбамида осуществляют в соответствии с вышеуказанным общим случаем осуществления изобретения с тем отличием, что:

- диоксид углерода подается в реактор синтеза Р-101 в количестве 15 %, в нижнюю часть стриппера Т-101 в количестве 85 %;

- степень конверсии диоксида углерода в карбамид составляет 62 %;

- раствор карбамида из реактора синтеза Р-101 поступает в верхнюю часть стриппера Т-101 с температурой 183 °C;

- давление пара, подаваемого в межтрубное пространство стриппера Т-101 составляет 2,0 МПа;

- температура в трубном пространстве стриппера Т-101 составляет 190 °C;

- температура в нижней части стриппера Т-101 составляет 180 °C

- конденсация газовой фазы в трубках карбаматного конденсатора Т-102 происходит при температуре 165 °C за счет испарения конденсата в межтрубной части с образованием пара с давлением 0,50-0,60 МПа

- газожидкостная смесь (раствор карбамата и газовая фаза) из карбаматного конденсатора Т-102 с температурой 165 °C направляется в нижнюю часть форреактора С-101.

- в форреакторе С-101 поддерживается давление 14,3 МПа.

На финальной стадии способа получения карбамида из стриппера Т-101 выходит раствор карбамида с концентрацией 49 %, который направляется для дальнейшей обработки.

Пример 2.

Получение карбамида осуществляют в соответствии с вышеуказанным общим случаем осуществления изобретения с тем отличием, что:

- диоксид углерода подается в реактор синтеза Р-101 в количестве 11 %, в нижнюю часть стриппера Т-101 в количестве 89 %;

- степень конверсии диоксида углерода в карбамид составляет 59 %;

- раствор карбамида из реактора синтеза Р-101 поступает в верхнюю часть стриппера Т-101 с температурой 182 °C;

- давление пара, подаваемого в межтрубное пространство стриппера Т-101 составляет 2,1 МПа;

- температура в трубном пространстве стриппера Т-101 составляет 187 °C;

- температура в нижней части стриппера Т-101 составляет 177 °C

- конденсация газовой фазы в трубках карбаматного конденсатора Т-102 происходит при температуре 168 °C за счет испарения конденсата в межтрубной части с образованием пара с давлением 0,50-0,60 МПа

- газожидкостная смесь (раствор карбамата и газовая фаза) из карбаматного конденсатора Т-102 с температурой 168 °C направляется в нижнюю часть форреактора С-101.

- в форреакторе С-101 поддерживается давление 14,5 МПа.

На финальной стадии способа получения карбамида из стриппера Т-101 выходит раствор карбамида с концентрацией 47 %, который направляется для дальнейшей обработки.

Пример 3.

Получение карбамида осуществляют в соответствии с вышеуказанным общим случаем осуществления изобретения с тем отличием, что:

- диоксид углерода подается в реактор синтеза Р-101 в количестве 30 %, в нижнюю часть стриппера Т-101 в количестве 70 %;

- степень конверсии диоксида углерода в карбамид составляет 58 %;

- раствор карбамида из реактора синтеза Р-101 поступает в верхнюю часть стриппера Т-101 с температурой 181 °C;

- давление пара, подаваемого в межтрубное пространство стриппера Т-101 составляет 2,2 МПа;

- температура в трубном пространстве стриппера Т-101 составляет 195 °C;

- температура в нижней части стриппера Т-101 составляет 185 °C

- конденсация газовой фазы в трубках карбаматного конденсатора Т-102 происходит при температуре 160 °C за счет испарения конденсата в межтрубной части с образованием пара с давлением 0,50-0,60 МПа

- газожидкостная смесь (раствор карбамата и газовая фаза) из карбаматного конденсатора Т-102 с температурой 160 °C направляется в нижнюю часть форреактора С-101.

- в форреакторе С-101 поддерживается давление 14,0 МПа.

На финальной стадии способа получения карбамида из стриппера Т-101 выходит раствор карбамида с концентрацией 45 %, который направляется для дальнейшей обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ КАРБАМИДА | 2023 |

|

RU2831139C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ КАРБАМИДА И СПОСОБ МОДЕРНИЗАЦИИ УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ КАРБАМИДА | 2012 |

|

RU2499791C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА | 1991 |

|

RU2069657C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА | 2013 |

|

RU2529462C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ КАРБАМИДА | 2023 |

|

RU2811862C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА | 1994 |

|

RU2071467C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА | 2011 |

|

RU2454403C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ КАРБАМИДА И СПОСОБ МОДЕРНИЗАЦИИ УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ КАРБАМИДА | 2006 |

|

RU2309947C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА | 1989 |

|

RU2050351C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ КАРБАМИДА | 2010 |

|

RU2440977C1 |

Изобретение относится к способу и установке получения карбамида из аммиака и диоксида углерода и может быть использовано в химической промышленности и в производстве удобрений. Предложен способ получения карбамида, включающий a) подачу аммиака и первой части диоксида углерода в реактор с образованием первой реакционной смеси и газовой фазы; b) подачу первой реакционной смеси со стадии a) и второй части диоксида углерода в стриппер с получением жидкой фазы и газовой фазы; c) подачу газовой фазы со стадии a) и газовой фазы со стадии b) в конденсатор с получением газожидкостной смеси; d) подачу газожидкостной смеси со стадии c) и раствора карбамата в форреактор с получением второй реакционной смеси и газовой фазы; e) эжекцию второй реакционной смеси со стадии d) с подаваемым на стадию a) аммиаком. Также предложена установка получения карбамида. Технический результат изобретения заключается в повышении эффективности процесса получения карбамида за счет увеличения степени конверсии диоксида углерода, обеспечения теплового баланса реактора синтеза, простоты и удобства размещения оборудования высокого давления. 2 н. и 12 з.п. ф-лы, 1 ил., 3 пр.

1. Способ получения карбамида, включающий следующие стадии:

a) подачи аммиака и первой части диоксида углерода в реактор с образованием первой реакционной смеси и газовой фазы;

b) подачи первой реакционной смеси со стадии a) и второй части диоксида углерода в стриппер с получением жидкой фазы и газовой фазы;

c) подачи газовой фазы со стадии a) и газовой фазы со стадии b) в конденсатор с получением газожидкостной смеси;

d) подачи газожидкостной смеси со стадии c) и раствора карбамата в форреактор с получением второй реакционной смеси и газовой фазы;

e) эжекции второй реакционной смеси со стадии d) с подаваемым на стадию a) аммиаком.

2. Способ по п. 1, отличающийся тем, что отношение количества, выражаемого в объемных процентах, второй части диоксида углерода к количеству первой части диоксида углерода регулируют в пределах от 70:30 до 89:11.

3. Способ по п. 1, отличающийся тем, что раствор карбамата на стадии d) представляет собой раствор карбамата, получаемый путем последующей обработки жидкой фазы со стадии b), отводимой из стриппера, и имеющий давление 14,0-16,0 МПа и температуру 180-210°C.

4. Способ по п. 1, отличающийся тем, что на стадии a) в реакторе поддерживают давление 14,0-16,0 МПа и температуру 170-190°C.

5. Способ по п. 1, отличающийся тем, что на стадии b) в трубном пространстве стриппера поддерживают давление 14,0-16,0 МПа и температуру 180-210°C, при этом в нижней части стриппера поддерживают температуру 175-190°C, а в межтрубное пространство стриппера подают пар с давлением 1,8-2,5 МПа.

6. Способ по п. 1, отличающийся тем, что на стадии с) в конденсаторе поддерживают давление 14,0-16,0 МПа и температуру 160-170°C.

7. Способ по п. 1, отличающийся тем, что на стадии d) в форреакторе поддерживают давление 14,0-14,5 МПа.

8. Способ по п. 1, отличающийся тем, что на стадии d) газожидкостную смесь со стадии c) подают в нижнюю часть форреактора таким образом, чтобы по меньшей мере часть указанной газожидкостной смеси проходила через секционирующие тарелки в нижней части форреактора в направлении снизу вверх,

при этом по меньшей мере часть раствора карбамата подают в форреактор для орошения насадки и/или тарелки в верхней части форреактора.

9. Установка для получения карбамида, включающая:

реактор, выполненный с возможностью подачи в него аммиака и первой части диоксида углерода, а также отвода реакционной смеси и газовой фазы;

стриппер, выполненный с возможностью подачи в него реакционной смеси из реактора и второй части диоксида углерода, а также отвода жидкой фазы и газовой фазы;

конденсатор, выполненный с возможностью подачи в него газовой фазы из реактора и газовой фазы из стриппера и отвода газожидкостной смеси;

форреактор, выполненный с возможностью подачи в него газожидкостной смеси из конденсатора и раствора карбамата, а также отвода реакционной смеси и газовой фазы;

эжектор для смешивания реакционной смеси из форреактора с подаваемым в реактор аммиаком.

10. Установка по п. 9, отличающаяся тем, что форреактор представляет собой вертикальный колонный аппарат, содержащий:

секционирующие тарелки в нижней части форреактора,

по меньшей мере один слой насадки и/или одну тарелку в верхней части форреактора,

средства ввода, выполненные с возможностью подачи по меньшей мере части газожидкостной смеси из конденсатора через секционирующие тарелки форреактора в направлении снизу вверх и подачи по меньшей мере части раствора карбамата для орошения насадки и/или тарелки в верхней части форреактора,

средство отвода жидкой фазы из средней части форреактора,

средство отвода газовой фазы из верхней части форреактора.

11. Установка по п. 9, отличающаяся тем, что установка содержит линию подачи диоксида углерода, выполненную с возможностью его разделения на первую часть и на вторую часть таким образом, что отношение количества, выражаемого в объемных процентах, второй части диоксида углерода к количеству первой части диоксида углерода можно регулировать в пределах от 70:30 до 89:11.

12. Установка по п. 9, отличающаяся тем, что реактор и конденсатор выполнены с возможностью их установки на расстоянии не более 10 метров от земли, более предпочтительно на расстоянии не более 1 метра от земли.

13. Установка по п. 9, отличающаяся тем, что установка включает смеситель для смешивания газовой фазы и раствора карбамата перед подачей их в конденсатор.

14. Установка по п. 9, отличающаяся тем, что реактор представляет собой вертикальный колонный аппарат,

стриппер представляет собой вертикальный кожухотрубный теплообменник с падающей пленкой,

конденсатор представляет собой горизонтальный кожухотрубный теплообменник с U-образными теплообменными трубами,

эжектор выполнен с возможностью регулирования давления потока.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МОЧЕВИНЫ | 2019 |

|

RU2788626C1 |

| WO 2023145821 A1, 03.08.2023 | |||

| СПОСОБ СИНТЕЗА МОЧЕВИНЫ ИЗ АММИАКА И ДИОКСИДА УГЛЕРОДА (ВАРИАНТЫ) | 1996 |

|

RU2172732C2 |

| Станок с рядом круглых жил для изготовления половинных заготовок | 1930 |

|

SU29247A1 |

| БАРАНОВА Н.И | |||

| Анализ технологического процесса производства карбамида как объекта управления, Современные проблемы науки и образования, 05.12.2013, N 6, https://science-education.ru/ru/article/view?id=10993, дата обращения: 17.07.2024. | |||

Авторы

Даты

2024-10-14—Публикация

2024-01-18—Подача