Изобретение относится к способам и устройствам для получения карбамида из аммиака и диоксида углерода.

Известны способы получения карбамида, включающие взаимодействие аммиака и диоксида углерода в реакторе синтеза при повышенных температуре и давлении с образованием реакционной смеси, содержащей карбамид, карбамат аммония (далее - карбамат) и свободный аммиак в водном растворе, последующую подачу реакционной смеси в стриппер для частичного разложения карбамата и частичного выделения свободного аммиака в токе исходного диоксида углерода при давлении, практически равном давлению в реакторе синтеза, с получением газового потока, включающего аммиак и диоксид углерода, и жидкостного потока, включающего карбамид и остаточный карбамат в водном растворе, подачу жидкостного потока из стриппера на стадии последующего разложения карбамата, отделения аммиака и диоксида углерода и выделения карбамида, подачу газового потока из стриппера на стадию частичной абсорбции-конденсации при давлении, практически равном давлению в реакторе синтеза, подачу образующегося на этой стадии жидкостного потока в реактор синтеза (Д.М.Горловский и др. Технология карбамида. - М.: Химия, 1981, с.151-168).

Наиболее близким к предложенному способу является способ получения карбамида, включающий взаимодействие аммиака и диоксида углерода в реакторе синтеза при повышенных температуре и давлении с образованием реакционной смеси, содержащей карбамид, карбамат и свободный аммиак в водном растворе, последующую подачу реакционной смеси в стриппер для частичного разложения карбамата и частичного выделения свободного аммиака в токе исходного диоксида углерода при давлении, практически равном давлению в реакторе синтеза, с получением газового потока, включающего аммиак и диоксид углерода, и жидкостного потока, включающего карбамид и остаточный карбамат в водном растворе, подачу жидкостного потока из стриппера на стадии последующего разложения карбамата, отделения аммиака и диоксида углерода и выделения карбамида, подачу части газового потока из стриппера в нижнюю часть вертикального конденсатора для его смешения с исходным жидким аммиаком и частичной абсорбции-конденсации при давлении, практически равном давлению в реакторе синтеза, подачу другой части газового потока из стриппера в реактор синтеза, подачу образующегося в вертикальном конденсаторе жидкостного потока в реактор синтеза, очистку от аммиака и диоксида углерода газовых потоков из реактора синтеза и вертикального конденсатора, содержащих, в основном, инертные газы, водным абсорбентом при давлении, практически равном давлению в реакторе синтеза (RU 2233836, С07С 273/04, 2004).

Известны установки для получения карбамида, включающие реактор синтеза, стриппер для частичного разложения карбамата и частичного выделения свободного аммиака в токе исходного диоксида углерода, конденсатор для частичной абсорбции-конденсации газового потока из стриппера, средства для подачи исходных аммиака и диоксида углерода, средства для подачи жидкостного потока из реактора в стриппер, газового потока из стриппера в конденсатор, жидкостного потока из конденсатора в реактор, жидкостного потока из стриппера и газовых потоков из реактора синтеза и конденсатора в аппараты для осуществления процессов последующего разложения карбамата и выделения карбамида (Д.М.Горловский и др. Технология карбамида. - М.: Химия, 1981, с.151-168).

Наиболее близкой к предложенной установке является установка для получения карбамида, включающая реактор синтеза, стриппер для частичного разложения карбамата и частичного выделения свободного аммиака в токе исходного диоксида углерода, вертикальный конденсатор для смешения газового потока из стриппера с исходным жидким аммиаком и его частичной абсорбции-конденсации, скруббер для очистки от аммиака и диоксида углерода газовых потоков из реактора синтеза и вертикального конденсатора, средства для подачи жидкостного потока из реактора и исходного диоксида углерода в стриппер, части газового потока из стриппера в реактор синтеза, другой части газового потока из стриппера в нижнюю часть вертикального конденсатора, жидкостного потока из вертикального конденсатора в реактор, жидкостного потока из стриппера в аппараты для осуществления процессов последующего разложения карбамата и выделения карбамида, газовых потоков из реактора синтеза и вертикального конденсатора в скруббер. Данная известная установка предназначена для осуществления описанного выше известного способа (RU 2233836, С07С 273/04, 2004).

Наиболее близким к предложенному способу является способ модернизации установки для получения карбамида, включающей реактор синтеза, стриппер для частичного разложения карбамата аммония и частичного выделения свободного аммиака в токе исходного диоксида углерода, вертикальный конденсатор для смешения газового потока из стриппера с исходным жидким аммиаком и его частичной абсорбции-конденсации, скруббер для очистки от аммиака и диоксида углерода газовых потоков из реактора синтеза и вертикального конденсатора, средства для подачи исходного диоксида углерода и жидкостного потока из реактора в стриппер, жидкостного потока из вертикального конденсатора в реактор, жидкостного потока из стриппера в аппараты для осуществления процессов последующего разложения карбамата аммония и выделения карбамида, газового потока из реактора синтеза в скруббер, введением в установку средства для подачи части газового потока из стриппера в реактор синтеза, другой части газового потока из стриппера в нижнюю часть вертикального конденсатора (RU 2233836, С07С 273/04, 2004).

При осуществлении известного способа на известной установке подача части газов из стриппера в реактор уменьшает количество тепла, которое можно было бы утилизировать в вертикальном конденсаторе, а также смещает гидродинамический режим в реакторе в сторону режима идеального смешения, уменьшая тем самым эффективное время пребывания реагирующих веществ в реакторе. Большое количество распределяемых потоков высокого давления создает существенные трудности в управлении процессом, в значительной степени связанные с тем, что узел синтеза (реактор, стриппер, конденсатор и скруббер) представляет собой систему аппаратов, находящихся практически под единым давлением, и движение потоков в этой системе подчиняется законам гидравлики.

Техническая задача, на решение которой направлено изобретение, состоит в таком перераспределении потоков в узле синтеза, которое позволило бы увеличить степень конверсии исходных реагентов в карбамид и, соответственно, сократить масштаб рециркуляции не конвертированных реагентов.

Для решения этой задачи предложен способ получения карбамида, включающий взаимодействие аммиака и диоксида углерода в реакторе синтеза при повышенных температуре и давлении с образованием реакционной смеси, содержащей карбамид, карбамат и свободный аммиак в водном растворе, последующую подачу реакционной смеси в стриппер для частичного разложения карбамата и частичного выделения свободного аммиака в токе исходного диоксида углерода при давлении, практически равном давлению в реакторе синтеза, с получением газового потока, включающего аммиак и диоксид углерода, и жидкостного потока, включающего карбамид и остаточный карбамат в водном растворе, подачу жидкостного потока из стриппера на стадии последующего разложения карбамата, отделения аммиака и диоксида углерода и выделения карбамида, подачу газового потока из стриппера в нижнюю часть вертикального конденсатора для его смешения с исходным жидким аммиаком и частичной абсорбции-конденсации при давлении, практически равном давлению в реакторе синтеза, подачу образующегося в вертикальном конденсаторе жидкостного потока в реактор синтеза, очистку от аммиака и диоксида углерода газовых потоков из реактора синтеза и вертикального конденсатора, содержащих, в основном, инертные газы, водным абсорбентом при давлении, практически равном давлению в реакторе синтеза, отличающийся тем, что поток исходного диоксида углерода разделяют на две части, одну из которых направляют в стриппер, а другую часть используют в качестве рабочего потока для инжектирования газового потока из стриппера в вертикальный конденсатор. При осуществлении способа часть газового потока, выходящего из стриппера, можно рециркулировать в стриппер, например, смешивая его с частью потока исходного диоксида углерода, направляемого в стриппер, для инжектирования рециркулируемого потока. Газовый поток из вертикального конденсатора, содержащий, в основном, инертные газы, может быть направлен в реактор синтеза.

Для решения указанной технической задачи предложена также установка для получения карбамида, включающая реактор синтеза, стриппер для частичного разложения карбамата и частичного выделения свободного аммиака в токе исходного диоксида углерода, вертикальный конденсатор для смешения газового потока из стриппера с исходным жидким аммиаком и его частичной абсорбции-конденсации, скруббер для очистки от аммиака и диоксида углерода газовых потоков из реактора синтеза и вертикального конденсатора, средства для подачи исходного диоксида углерода и жидкостного потока из реактора в стриппер, исходного аммиака и газового потока из стриппера в нижнюю часть вертикального конденсатора, жидкостного потока из вертикального конденсатора в реактор, жидкостного потока из стриппера в аппараты для осуществления процессов последующего разложения карбамата аммония и выделения карбамида, газового потока из реактора синтеза в скруббер, отличающаяся тем, что она содержит средства для инжектирования газового потока из стриппера в вертикальный конденсатор частью потока исходного диоксида углерода. Установка может содержать средства для рециркуляции в стриппер части газового потока, выходящего из стриппера, например, в виде инжектора, рабочим потоком в котором является часть потока исходного диоксида углерода, направляемого в стриппер. Установка может содержать также средства для подачи в реактор синтеза газового потока, выходящего из вертикального конденсатора и содержащего, в основном, инертные газы, и/или средства для интенсификации смешения исходного аммиака и газового потока из стриппера в нижней части вертикального конденсатора.

Для решения указанной технической задачи предложен также способ модернизации установки для получения карбамида, включающей реактор синтеза, стриппер для частичного разложения карбамата и частичного выделения свободного аммиака в токе исходного диоксида углерода, вертикальный конденсатор для смешения газового потока из стриппера с исходным жидким аммиаком и его частичной абсорбции-конденсации, скруббер для очистки от аммиака и диоксида углерода газовых потоков из реактора синтеза и вертикального конденсатора, средства для подачи исходного диоксида углерода и жидкостного потока из реактора в стриппер, исходного аммиака и газового потока из стриппера в нижнюю часть вертикального конденсатора, жидкостного потока из вертикального конденсатора в реактор, жидкостного потока из стриппера в аппараты для осуществления процессов последующего разложения карбамата и выделения карбамида, газового потока из реактора синтеза в скруббер, отличающийся тем, что в установку вводят средства для инжектирования газового потока из стриппера в вертикальный конденсатор частью потока исходного диоксида углерода. В установку могут также быть введены средства для подачи газового потока из вертикального конденсатора в реактор, и/или средства для рециркуляции в стриппер части газового потока, выходящего из стриппера, и/или средства для интенсификации смешения исходного аммиака и газового потока из стриппера в нижней части вертикального конденсатора.

Технический результат, возникающий при использовании предложенного способа и предложенной установки, состоит в следующем. Благодаря разделению потока исходного диоксида углерода на две части и подаче всего потока газов из стриппера в вертикальный конденсатор, соотношение между количествами компонентов, отгоняемыми в стриппере, изменяется таким образом, что в жидкостном потоке, выводимом из вертикального конденсатора в реактор, увеличивается количество аммиака и уменьшается количество воды. Вследствие этого возрастает степень превращения исходных реагентов в карбамид, уменьшается нагрузка на последующие стадии разделения реакционной смеси и рециркуляции не прореагировавших веществ и, соответственно, энергетические затраты на осуществление этих процессов. Одновременно улучшается управляемость системой синтеза.

Для осуществления способа получения карбамида могут быть использованы как новые установки, так и существующие, модифицированные предложенным способом.

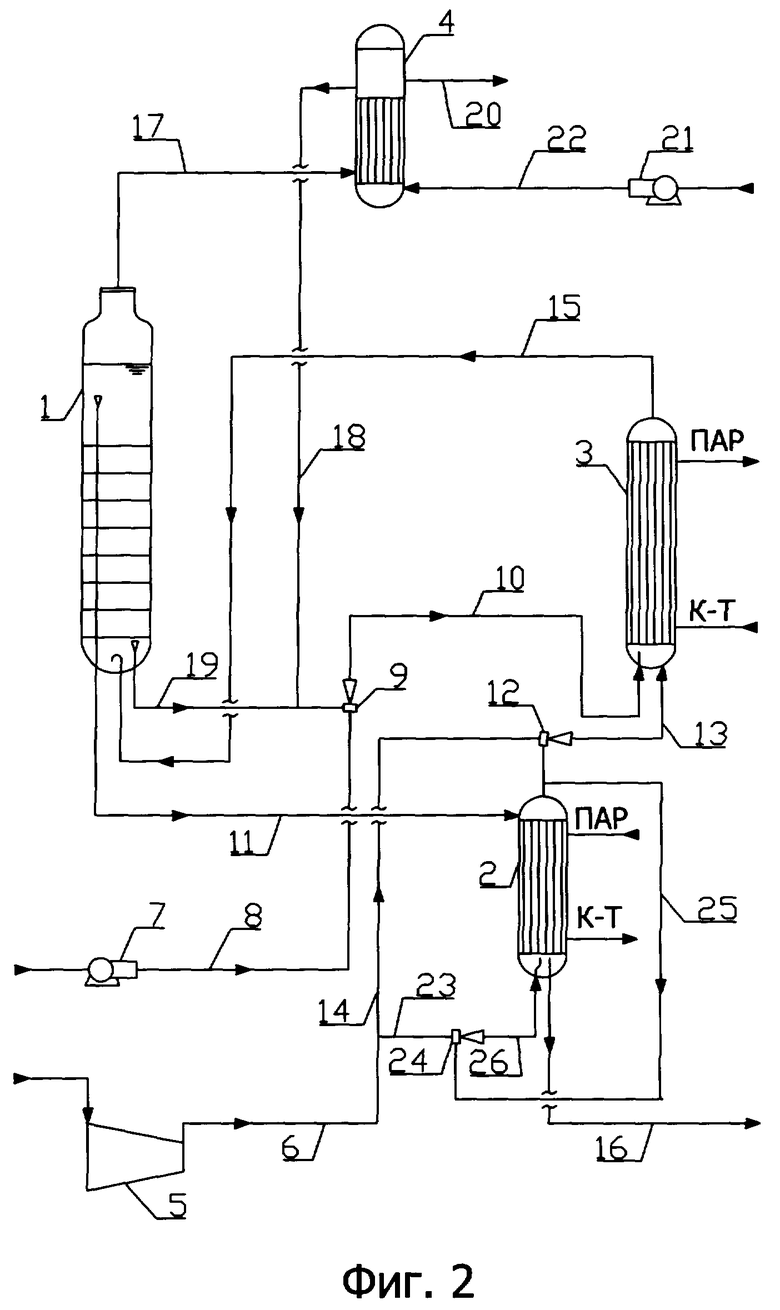

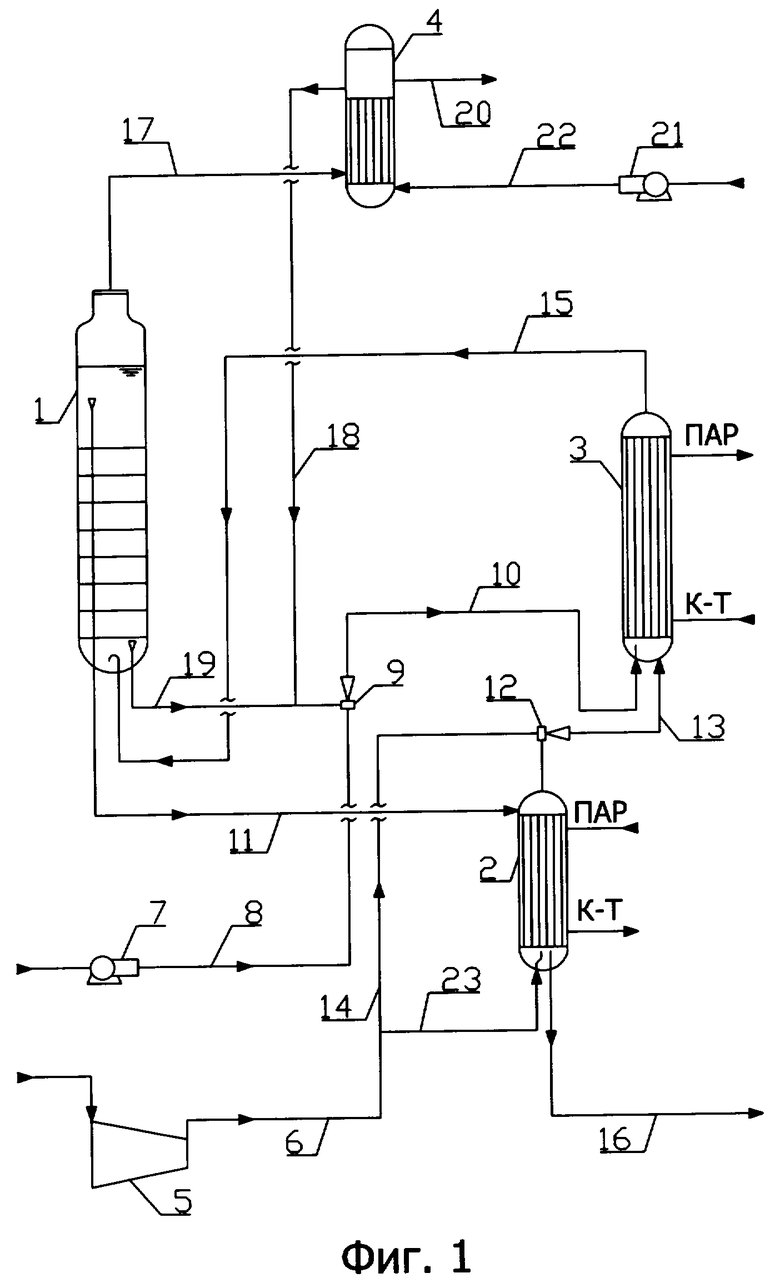

Сущность изобретения иллюстрируется прилагаемыми фиг.1 и 2. На фиг.1 изображена принципиальная технологическая схема конкретного воплощения предложенной установки, реализующей предложенный способ. На фиг.2 изображена принципиальная технологическая схема варианта конкретного воплощения предложенной установки, включающего средства для рециркуляции в стриппер части газового потока, выходящего из стриппера.

Установка, изображенная на фиг.1, включает реактор синтеза карбамида 1, стриппер 2, вертикальный конденсатор 3, скруббер 4, компрессор 5 для подачи диоксида углерода в установку по трубопроводу 6, насос 7 для подачи аммиака в вертикальный конденсатор по трубопроводу 8 через эжектор 9 и далее по трубопроводу 10, трубопровод 11 для подачи жидкостного потока из реактора в стриппер, эжектор 12 для подачи газового потока из стриппера в нижнюю часть вертикального конденсатора по трубопроводу 13 с помощью части потока исходного диоксида углерода, отбираемой из трубопровода 6 по трубопроводу 14, трубопровод 15 для подачи газожидкостного потока из вертикального конденсатора в реактор, трубопровод 16 для подачи жидкостного потока из стриппера в аппараты для осуществления процессов последующего разложения карбамата и выделения карбамида, трубопровод 17 для подачи газового потока из реактора в скруббер, трубопровод 18 для подачи жидкостного потока из скруббера в эжектор 9, трубопровод 19 для подачи небольшой части жидкостного потока из реактора в эжектор 9, трубопровод 20 для передачи газов, не абсорбированных в скруббере, в аппараты для абсорбции газов, выделенных в аппаратах для последующего разложения карбамата аммония, насос 21 для подачи в скруббер по трубопроводу 22 рециркулируемого раствора углеаммонийных солей (УАС) из аппаратов для абсорбции газов, выделенных в аппаратах для последующего разложения карбамата аммония, трубопровод 23 для подачи диоксида углерода в стриппер из трубопровода 6.

Установка, изображенная на фиг.2, в отличие от установки, изображенной на фиг.1, содержит эжектор 24 для рециркуляции части газового потока из стриппера в нижнюю его часть по трубопроводу 25. Рабочим потоком в эжекторе является поток исходного диоксида углерода, поступающий по трубопроводам 6 и 23; смешанный поток поступает в нижнюю часть стриппера по трубопроводу 26.

Сущность изобретения иллюстрируется также приведенными ниже примерами осуществления предложенного способа получения карбамида с использованием предложенной установки, а также предложенного способа модернизации установки карбамида.

Пример 1. В соответствии с фиг.1 поток исходного диоксида углерода в количестве 47214 кг/ч (с примесью инертов) с температурой 100°С компрессором 5 по трубопроводу 6 подают в узел синтеза. Часть диоксида углерода в количестве 30840 кг/ч направляют в нижнюю часть стриппера 2 по трубопроводу 23 в качестве стриппинг-агента. В верхнюю часть стриппера по трубопроводу 11 подают 182770 кг/ч жидкостного потока из реактора синтеза карбамида 1 с температурой 185°С (NH3 56355 кг/ч, CO2 28050 кг/ч, карбамид 63940 кг/ч, Н2O 34425 кг/ч). Под действием пара с температурой 195°С и давлением 20 кгс/см2, подаваемого в межтрубное пространство стриппера 2 в количестве 48,5 т/ч, в трубках стриппера происходит отгонка компонентов в токе газов. 115724 кг/ч раствора после отгонки с температурой 168°С (NH3 9862 кг/ч, CO2 10940 кг/ч, карбамид 63940 кг/ч, Н2O 30983 кг/ч) по трубопроводу 16 направляют на стадию последующей дистилляции. Газовый поток из стриппера 2 с температурой 187°С и давлением 140 кгс/см2 (NH3 46493 кг/ч, CO2 47716 кг/ч, Н2О 3443 кг/ч) в количестве 97886 кг/ч поступает в эжектор 12 в качестве инжектируемого потока. Рабочим потоком в эжекторе 12 является исходный диоксид углерода (с примесью инертов) с температурой 100°С и давлением 145 кгс/см2, поступающий по трубопроводу 14 в количестве 16374 кг/ч. Смешанный поток (114260 кг/ч; NH3 46493 кг/ч, СО2 63966 кг/ч, Н2O 3443 кг/ч) с температурой 182°С по трубопроводу 13 поступает в специальное смешивающее устройство в нижней камере вертикального конденсатора 3. В эту же камеру по трубопроводу 10 поступает жидкостный поток из эжектора 9. В эжекторе 9 рабочим потоком является жидкий аммиак с температурой 22°С (36447 кг/ч), подаваемый насосом 7 по трубопроводу 8, а инжектируемым - раствор УАС из скруббера 4 с температурой 165°С (48878 кг/ч; NH3 18714 кг/ч, CO2 17413 кг/ч, Н2O 12561 кг/ч), поступающий по трубопроводу 18. При необходимости для улучшения условий проведения процесса в вертикальном конденсаторе 3 в эжектор 9 по трубопроводу 19 может подсасываться небольшое количество жидкостного потока из реактора синтеза карбамида 1. В вертикальном конденсаторе 3 происходит образование карбамата; при этом в межтрубном пространстве генерируется пар низких параметров (50,6 т/ч). Вертикальный конденсатор 3 работает в затопленном режиме. Газовая и жидкая фазы движутся в трубках прямотоком снизу вверх. В конденсаторе частично происходит образование карбамида (степень конверсии CO2 в карбамид до 20%). Образовавшаяся в конденсаторе 3 газожидкостная смесь с температурой 171°С по трубопроводу 15 поступает в реактор синтеза карбамида 1 (199584 кг/ч; NH3 91073 кг/ч, CO2 67867 кг/ч, карбамид 18862 кг/ч, Н2O 21604 кг/ч). В реакторе синтеза карбамида, где поддерживают температуру 185°С, происходит дальнейшее образование карбамида. При этом непрореагировавшие и избыточные газы отводятся в верхней части реактора, а полученный плав карбамида направляется в стриппер 2 через переливную трубу. Газы с температурой 183°С (16814 кг/ч; NH3 9174 кг/ч, CO2 6580 кг/ч, Н2O 703 кг/ч, инерты 358 кг/ч) по трубопроводу 17 поступают в скруббер 4. В скруббер насосом 21 по трубопроводу 22 подают рециркулируемый раствор УАС с температурой 80°С (34425 кг/ч; NH3 11207 кг/ч, CO2 11121 кг/ч, H2O 11907 кг/ч). В скруббере происходит конденсация газов, отходящих из реактора. Несконденсировавшиеся газы с температурой 165°С (2362 кг/ч; NH3 1667 кг/ч, СО2 287 кг/ч, Н2О 49 кг/ч, инерты 358 кг/ч) направляют по трубопроводу 20 в узел абсорбции, полученный раствор - по трубопроводу 18 в эжектор 9 на смешение с жидким аммиаком. По сравнению с прототипом степень конверсии CO2 в карбамид увеличивается с 62 до 62,5%, расход пара в стриппере уменьшается на 3,6%, нагрузка на скруббер по газу сокращается в 1,35 раза.

Пример 2. Установка для получения карбамида согласно фиг.5 из описания RU 2233836 модернизирована следующим образом. Поток исходного диоксида углерода, ранее направлявшийся непосредственно в стриппер, разделен на две части. Одна из этих частей использована в качестве рабочего потока для инжектирования части газов, выходящих из стриппера, в нижнюю часть вертикального конденсатора, а другая часть использована в качестве рабочего потока в эжекторе для возврата другой части газов, выходящих из стриппера, в нижнюю часть последнего. Газожидкостный поток из верхней части вертикального конденсатора направлен без разделения фаз в нижнюю часть реактора. Схема после модернизации соответствует фиг.2. Поток исходного диоксида углерода в количестве 47214 кг/ч (с примесью инертов) с температурой 100°С компрессором 5 подают в узел синтеза. Часть диоксида углерода в количестве 11294 кг/ч с температурой 100°С и давлением 145 кгс/см2 направляют по трубопроводу 6 и далее по трубопроводу 23 через эжектор 24 и трубопровод 26 в нижнюю часть стриппера 2 в качестве стриппинг-агента. В верхнюю часть стриппера по трубопроводу 11 подают 182770 кг/ч жидкостного потока из реактора синтеза карбамида 1 с температурой 185°С (NH3 56355 кг/ч, CO2 28050 кг/ч, карбамид 63940 кг/ч, Н2O 34425 кг/ч). Под действием пара с температурой 195°С и давлением 20 кгс/см2, подаваемого в межтрубное пространство стриппера 2 в количестве 46,7 т/ч, в трубках стриппера происходит отгонка компонентов в токе диоксида углерода. 115724 кг/ч раствора после отгонки с температурой 168°С (NH3 9862 кг/ч, CO2 10940 кг/ч, карбамид 63940 кг/ч, H2O 30983 кг/ч) по трубопроводу 16 направляют на стадию последующей дистилляции. Газовый поток выходит из стриппера 2 с температурой 187°С и давлением 140 кгс/см2 (NH3 65362 кг/ч, CO2 39821 кг/ч, Н2O 4840 кг/ч) в количестве 110134 кг/ч. Часть этого газового потока (31794 кг/ч; NH3 18869 кг/ч, СО2 11503 кг/ч, Н2O 1397 кг/ч) по трубопроводу 25 поступает в эжектор 24 в качестве инжектируемого потока. Смешанный поток (43088 кг/ч; NH3 18869 кг/ч, CO2 22711 кг/ч, Н2O 1397 кг/ч) с температурой 179°С по трубопроводу 26 поступает в нижнюю часть стриппера 2. Остальная часть выходящих из стриппера газов с температурой 187°С (78340 кг/ч; NH3 46493 кг/ч, CO2 28319 кг/ч, Н2O 3443 кг/ч) в качестве инжектируемого потока поступает в эжектор 12, рабочим потоком в котором является свежий диоксид углерода (с примесью инертов) с температурой 100°С и давлением 145 кгс/см2 (35920 кг/ч), поступающий по трубопроводу 14. Смешанный поток (114260 кг/ч; NH3 46493 кг/ч, CO2 63966 кг/ч, H2O 3443 кг/ч) с температурой 177°С поступает по трубопроводу 13 в специальное смешивающее устройство в нижней камере вертикального конденсатора 3. В эту же камеру по трубопроводу 10 поступает жидкостный поток из эжектора 9. В эжекторе 9 рабочим потоком является жидкий аммиак с температурой 22°С (36447 кг/ч), подаваемый насосом 7 по трубопроводу 8, а инжектируемым - раствор УАС из скруббера 4 с температурой 165°С (48878 кг/ч; NH3 18714 кг/ч, CO2 17413 кг/ч, H2O 12561 кг/ч), поступающий по трубопроводу 18. При необходимости для улучшения условий проведения процесса в вертикальном конденсаторе 3 в эжектор 9 по трубопроводу 19 может подсасываться небольшое количество жидкостного потока из реактора синтеза карбамида 1. В вертикальном конденсаторе 3 происходит образование карбамата аммония; при этом в межтрубном пространстве генерируется пар низких параметров (51,6 т/ч). Вертикальный конденсатор 3 работает в затопленном режиме. Газовая и жидкая фазы движутся в трубках прямотоком снизу вверх. В конденсаторе частично происходит образование карбамида (степень конверсии СО2 в карбамид до 20%). Образовавшаяся в конденсаторе 3 газожидкостная смесь с температурой 171°С по трубопроводу 15 поступает в реактор синтеза карбамида 1 (199584 кг/ч; NH3 91073 кг/ч, СО2 67867 кг/ч, карбамид 18862 кг/ч, Н2О 21604 кг/ч). В реакторе синтеза карбамида, где поддерживают температуру 185°С, происходит дальнейшее образование карбамида. При этом непрореагировавшие и избыточные газы отводятся в верхней части реактора, а полученный плав карбамида направляется в стриппер 2 через переливную трубу. Газы с температурой 183°С (16814 кг/ч; NH3 9174 кг/ч, CO2 6580 кг/ч, Н2О 703, инерты 358 кг/ч) по трубопроводу 17 поступают в скруббер 4. В скруббер насосом 21 по трубопроводу 22 подают рециркулируемый раствор УАС с температурой 80°С (34425 кг/ч; NH3 11207 кг/ч, СО2 11121 кг/ч, Н2О 11907 кг/ч). В скруббере происходит конденсация газов, отходящих из реактора. Несконденсировавшиеся газы с температурой 165°С (2362 кг/ч; NH3 1667 кг/ч, СО2 287 кг/ч, Н2О 49 кг/ч, инерты 358 кг/ч) направляют по трубопроводу 20 в узел абсорбции, полученный раствор - по трубопроводу 18 в эжектор 9 на смешение с жидким аммиаком. По сравнению с прототипом степень конверсии СО2 в карбамид увеличивается с 62 до 62,5%, расход пара в стриппере уменьшается на 7,6%, нагрузка на скруббер по газу сокращается в 1,35 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА | 2010 |

|

RU2442772C1 |

| УСТАНОВКА И СПОСОБ ДЛЯ ПОЛУЧЕНИЯ КАРБАМИДА | 2010 |

|

RU2434850C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ КАРБАМИДА | 2010 |

|

RU2440977C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА | 2013 |

|

RU2529462C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА | 2011 |

|

RU2454403C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ КАРБАМИДА И СПОСОБ МОДЕРНИЗАЦИИ УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ КАРБАМИДА | 2012 |

|

RU2499791C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА | 1994 |

|

RU2071467C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА | 1991 |

|

RU2069657C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА | 1989 |

|

RU2050351C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ КАРБАМИДА | 2024 |

|

RU2828565C1 |

Изобретение относится к способам и устройствам для получения карбамида из аммиака и диоксида углерода. При осуществлении способа реакционную смесь из реактора синтеза подают в стриппер для частичного разложения карбамата аммония в токе исходного диоксида углерода при давлении, практически равном давлению в реакторе синтеза. Поток исходного диоксида углерода разделяют на две части, одну из которых направляют в стриппер, а другую часть используют в качестве рабочего потока для инжектирования газового потока из стриппера в вертикальный конденсатор. Жидкостный поток из стриппера подают на стадии последующего разложения карбамата аммония, а газовый поток из стриппера инжектируют в нижнюю часть вертикального конденсатора для его смешения с исходным жидким аммиаком. Жидкостный поток из вертикального конденсатора подают в реактор синтеза, а из газового потока абсорбируют аммиак и диоксид углерода. Установка для получения карбамида включает реактор синтеза, скруббер для очистки газовых потоков из реактора от аммиака и диоксида углерода, стриппер для частичного разложения карбамата аммония, вертикальный конденсатор, в котором происходит смешение газового потока из стриппера с исходным жидким аммиаком. Стриппер подключен к линиям подачи жидкостного потока из реактора и потока исходного диоксида углерода, а также оборудован средством для инжектирования газового потока из стриппера в вертикальный конденсатор частью потока исходного диоксида углерода. По жидкостному потоку стриппер связан с аппаратами для последующего разложения карбамата аммония и выделения карбамида. Способ модернизации установки для получения карбамида заключается в подключении реактора синтеза к стрипперу для частичного разложения карбамата аммония в токе исходного диоксида углерода, в оборудовании стриппера средствами для инжектирования газового потока из стриппера в вертикальный конденсатор частью потока исходного диоксида углерода, а также в наличии линии подачи газовой смеси после инжектора и линии подачи исходного жидкого аммиака в нижнюю часть вертикального конденсатора. Технический результат - увеличение степени конверсии исходных реагентов в карбамид при сокращении масштаба рециркуляции неконвертированных реагентов. 3 н. и 8 з.п. ф-лы, 2 ил.

| СПОСОБ МОДЕРНИЗАЦИИ УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ МОЧЕВИНЫ | 2000 |

|

RU2233836C2 |

| ЕР 0751121 А2, 02.01.1997 | |||

| US 3691729 А, 19.09.1972 | |||

| US 5886222 А, 23.03.1999. | |||

Авторы

Даты

2007-11-10—Публикация

2006-06-05—Подача