Изобретение относится к области технической физики, в частности к теплофизическим исследованиям в аэротермодинамике и материаловедении, и может быть использовано при исследовании теплообмена образцов высокотемпературных материалов. При полете возвращаемый космический аппарат обтекает химически высокоактивная плазма, состоящая из атомов кислорода и азота, ионов, электронов, возбужденных частиц. Воздействие плазмы может привести к разрушению аппарата в результате существенного увеличения теплового потока за счет рекомбинации атомов в молекулы и разрушающего действия целого ряда высокотемпературных физико-химических процессов. В связи с развитием техники исследования образцов новых материалов необходимо проводить в высокоскоростных плазменных потоках, причем, при все более высоких температурах. При полете возвращаемых космических аппаратов удельный тепловой поток составляет 2 - 10 МВт/м2 (см. справочник Ю.В. Полежаев, А.А. Шишков «Газодинамические испытания тепловой защиты», изд. ПРОМЕДЭК, Москва, 1992, 248 с.). В высокотемпературных испытаниях в аэродинамической трубе (АДТ) ВАТ-104 ФАУ «ЦАГИ» удельный тепловой поток к моделям достигает 2-4 кВт и практически весь излучается. При этом удельный тепловой поток к моделям несколько ниже. Необходимо увеличивать тепловой поток к моделям, так как величина удельного теплового потока является основным определяющим параметром. В АДТ ВАТ-104 тепловой поток к модели достигает величины 5-7 кВт и теряется (излучается). В связи с этим возникла идея предлагаемого способа проведения высокотемпературных испытаний - направить с помощью рефлекторов на модель излучаемый ею тепловой поток.

Известен способ проведения испытаний в аэродинамической трубе (см. справочник Ю.В. Полежаев, А.А. Шишков «Газодинамические испытания тепловой защиты», изд. ПРОМЕДЭК, Москва, 1992, 248 с.). Модель устанавливают в камере Эйфеля на выходе гиперзвукового сопла. Закрывают камеру Эйфеля, включают водяное охлаждение и электропитание. Поджигают разряд в электродуговом подогревателе газа, выходят на заданный режим и производят измерения температуры модели с помощью термопар или оптических методов. Недостатком этого способа является то, что удельный тепловой поток к модели определяется мощностью подогревателя и не может быть дополнительно увеличен.

Известен способ проведения испытаний в аэродинамической трубе (см. патент RU 2779457: G01N25/72, G01M9/00 Установка для аэродинамических испытаний). Изобретение относится к области промышленной аэродинамики и может быть использовано для проведения аэродинамических испытаний авиационной и ракетной техники. Установка содержит испытательную камеру с высокоскоростным аэродинамическим соплом, источник сжатого воздуха с магистралью высокого давления, рекуперативный теплообменник для нагрева сжатого воздуха, имеющий полый корпус с входным и выходным каналами полости корпуса, входным воздушным коллектором, подключенным к магистрали высокого давления, и выходным воздушным коллектором, сообщенным со входом аэродинамического сопла, регулятор расхода воздуха, установленный в магистрали высокого давления и подключенный к системе автоматического управления, огневую камеру с топливными форсунками, каналом подвода сжатого воздуха и системой зажигания, подключенную каналом подвода сжатого воздуха через дополнительный регулятор расхода воздуха к источнику давления воздуха, а выходом сообщенную с входным каналом полости корпуса рекуперативного теплообменника, систему подачи топлива с регулятором расхода топлива, подключенную к топливным форсункам, и утилизатор тепла, связанный с выходным каналом полого корпуса рекуперативного теплообменника. Недостатком способа проведения испытаний с помощью этой установки является то, что температура торможения не может превышать 1500 К. Это значение температуры торможения недостаточно для испытаний новых материалов.

За прототип принят способ проведения испытаний в АДТ ВАТ-104 ЦАГИ (см. Б.Е. Жестков, В.В. Штапов. Методика исследования образцов материалов в гиперзвуковом потоке плазмы // Заводская лаборатория. 2016, т. 82, № 12, с. 58-65.).

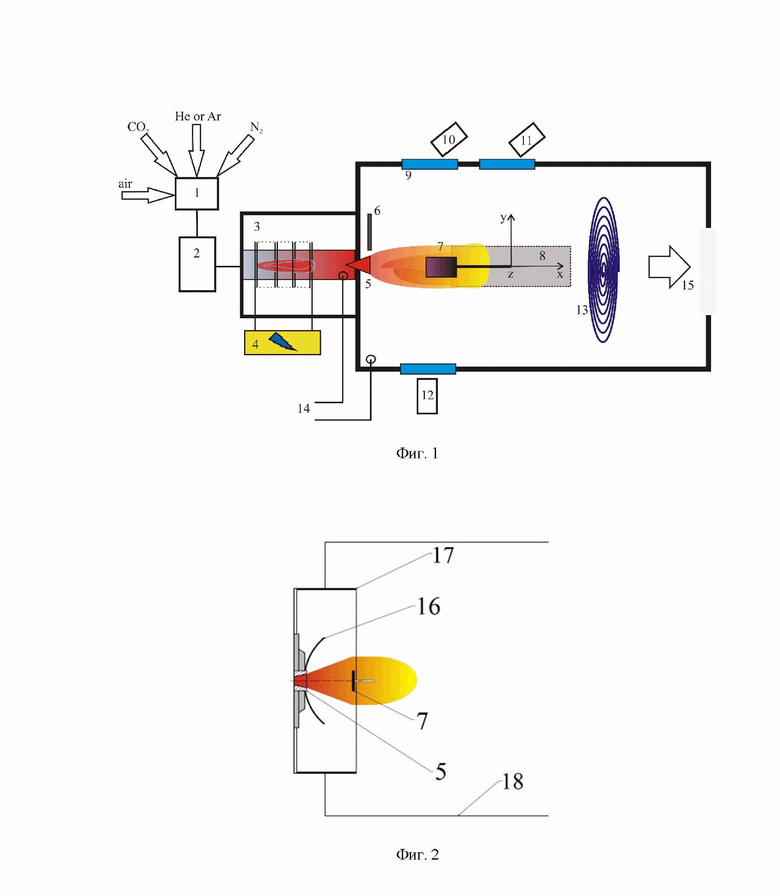

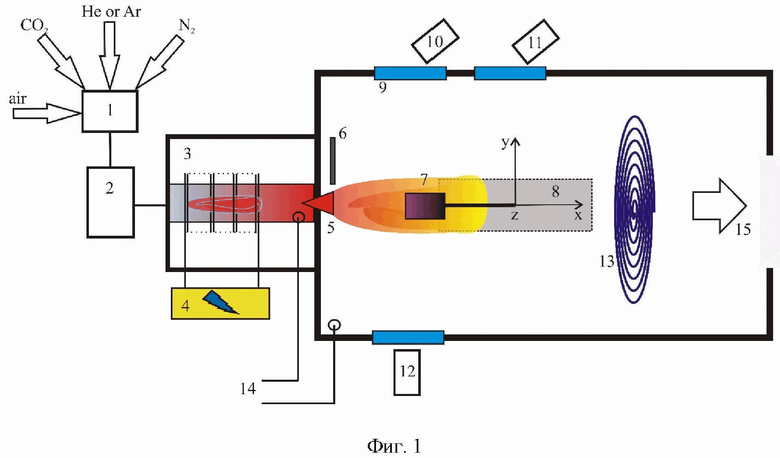

Схема АДТ ВАТ-104 ЦАГИ представлена на фигуре 1. где 1 - измеритель расхода рабочего газа, 2 - система регуляторов расхода рабочего газа, 3 - высокочастотный индукционный подогреватель газа, 4 - высокочастотный генератор, 5 - сопло АДТ, 6 - зеркало для измерения распределения температуры передней поверхности исследуемого образца, 7, 8 - координатный механизм, 9 - оптические окна, 10 - пирометр, 11 - видеокамера для регистрации режима обтекания модели, 12 - тепловизор, 13 - теплообменник, 14 - подключение датчиков давления, 15 - система вакуумирования.

АДТ оснащена высокочастотным индукционным подогревателем газа 3 для нагрева рабочего газа до высоких температур без загрязнения примесями. Реализуется хорошая стабильность и повторяемость режимов. В рассматриваемых исследованиях температура плазмы в подогревателе составляла 12000 K, использовалось сопло 5 на число Маха М=4 с недорасширенной струей плазмы на выходе. С тем, чтобы получить высокие тепловые потоки, модели устанавливались вблизи от среза сопла. Схема модели для испытания в собранном виде показана на фигуре 3.

Испытания в АДТ ВАТ-104 проводятся следующим образом. Производят подготовку всех систем установки к пуску. Включают вакуумные насосы и систему водоохлаждения. Открывают вакуумные затворы и откачивают рабочую камеру до давления 5-30 Па. Анодное напряжение высокочастотного генератора 4 повышают до 6 кВ. Кратковременно в подогреватель подают аргон и производят зажигание разряда. После поджигания разряда аэродинамическую трубу выводят на штатный режим испытания. Это происходит путем плавного увеличения анодной мощности высокочастотного генератора (Wa) и открывания дросселя подачи воздуха вручную или по программе. Время выхода на заданный режим с момента запуска установки составляет 30-60 секунд. Максимальные значения удельного теплового потока реализуют для данной модели при максимальной мощности высокочастотного генератора и связанном с мощностью высокочастотного генератора максимально возможном расходе рабочего газа (максимально возможном давлении в подогревателе газа Р0). Недостатком этого способа является то, что удельный тепловой поток к модели определяется мощностью высокочастотного генератора и не может быть дополнительно увеличен.

Задачей разработки способа является повышение удельного теплового потока к модели без увеличения мощности высокочастотного генератора. Техническим результатом является получение экономии электроэнергии за счет снижения мощности высокочастотного генератора для получения заданного значения теплового потока к модели.

Решение задачи и технический результат достигаются тем, что разрабатывают для испытываемого класса моделей и устанавливают в рабочей камере аэродинамической трубы систему рефлекторов, позволяющую направить (возвратить) на модель максимально возможную часть излучаемого ею теплового потока. Измеряют яркостную температуру и по новому значению яркостной температуры рассчитывают новое значение теплового потока, и проводят исследования при достигнутом более высоком значении удельного теплового потока к модели.

Краткое описание фигур.

Фигура 1 - Схема АДТ ВАТ-104 ЦАГИ.

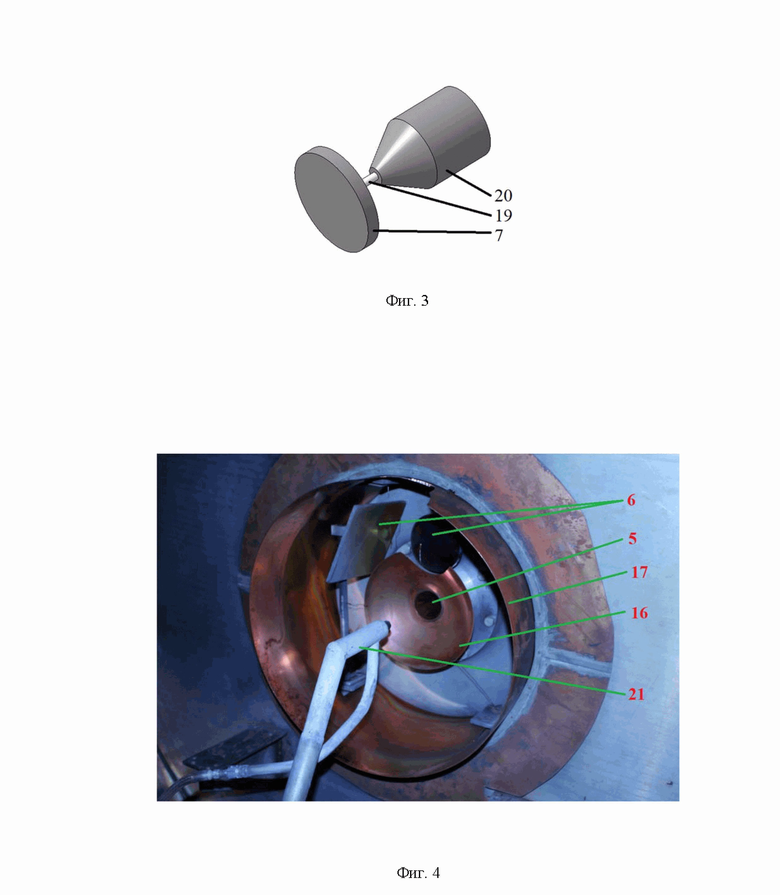

Фигура 2 - Схема установки рефлекторов в рабочей части АДТ.

Фигура 3 - Модель для испытания.

Фигура 4 - Фото рефлекторов, установленных в рабочей части АДТ.

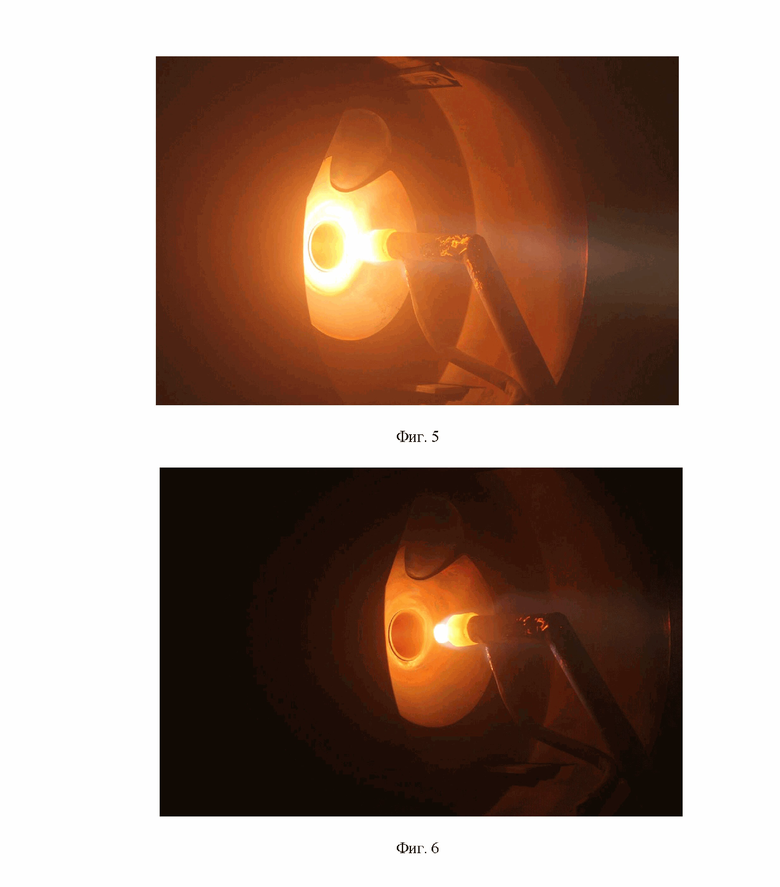

Фигура 5 - Фото испытания модели в виде цилиндра с использованием предлагаемого способа.

Фигура 6 - Фото испытания модели в виде диска с использованием предлагаемого способа.

Фигура 7 - Фото испытания модели в виде клина с пользованием предлагаемого способа.

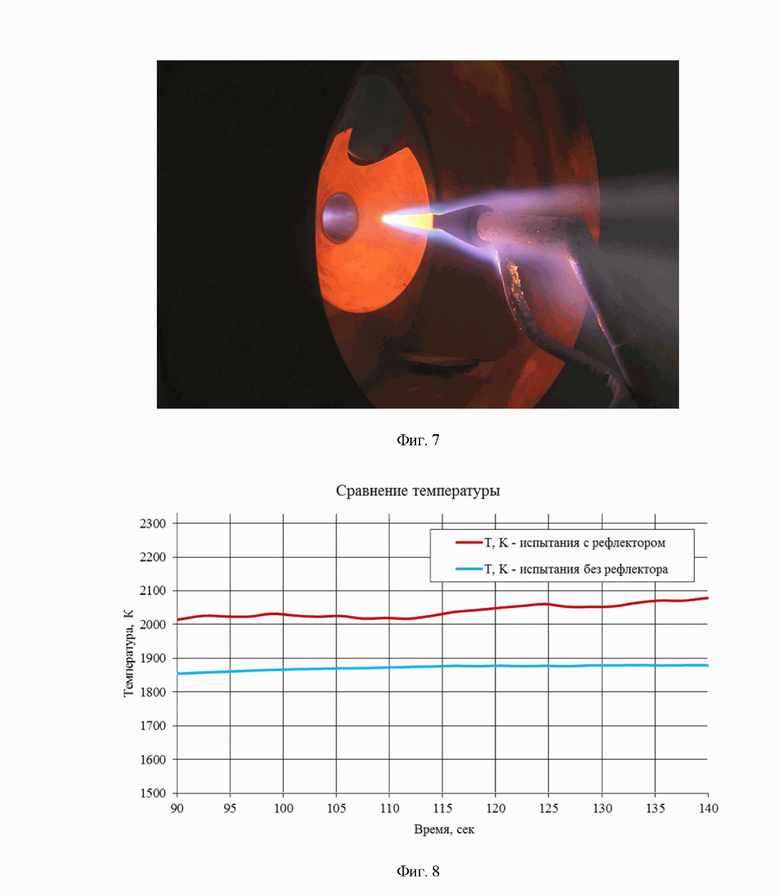

Фигура 8 - Сравнение значений температуры в центре модели в испытаниях с рефлекторами и без.

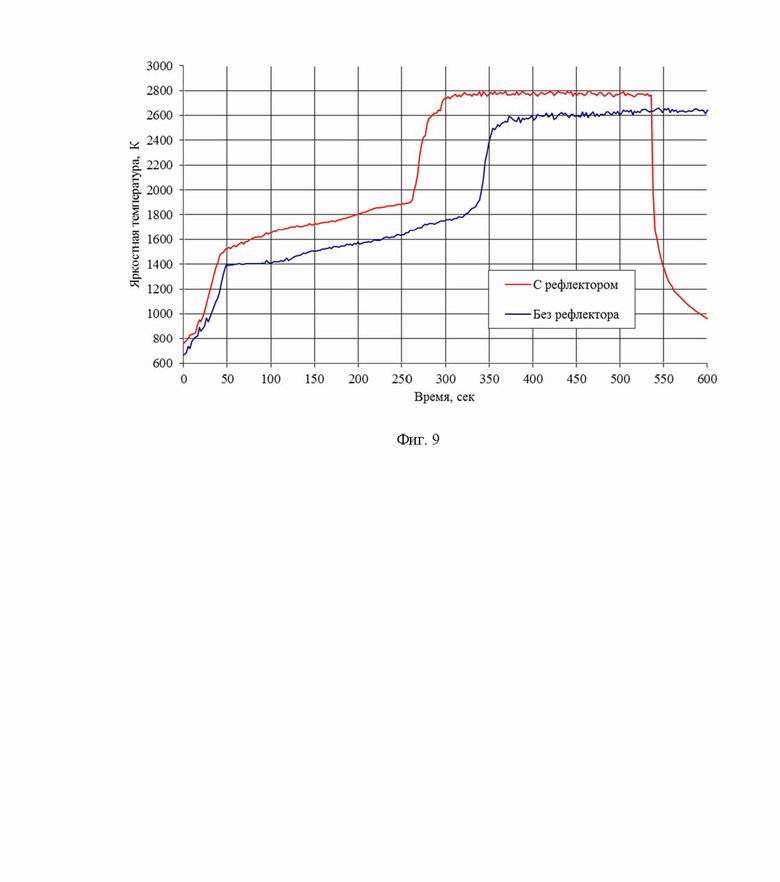

Фигура 9 - Сравнение значений температуры в центре передней поверхности образца высокотемпературной керамики диаметром 20 мм в испытаниях с рефлекторами и без.

Для проведения испытаний с использованием предлагаемого способа выбирают форму рефлекторов и место их установки. Рефлекторы не должны закрывать зеркало, служащее для измерения распределения температуры передней поверхности модели, и трассу измерения распределения температуры задней поверхности модели. Рефлекторы не должны влиять на течение плазменной струи и условия обтекания моделей. В качестве основного выбран рефлектор сферической формы, позволяющий направить собранное излучение модели на ее переднюю поверхность, имеющую диаметр 30 мм для основных моделей. Систему рефлекторов устанавливают в нише рабочей камеры (Фигура 2), где 16 - рефлектор сферической формы, установленный на срезе сопла по оси потока, 17 - цилиндрический рефлектор, 7 - испытываемый образец, 18 - стенка ниши. Рефлектор 16 изготавливают из полированной меди. Рефлектор 17 выполняют в виде составного тонкостенного разрезного цилиндра из полированной нержавеющей стали и вставляют в нишу рабочей камеры. Благодаря пружинистости разрезной цилиндр прижат к стенке 18 ниши. Этот рефлектор состоит из 3 цилиндров, вставленных друг в друга. Выдвижение цилиндров производят при испытании длинных моделей.

На фигуре 4 приведено фото рефлекторов, установленных в рабочей части АДТ для испытания моделей с использованием предлагаемого способа, где 5 - сопло, 17 - цилиндрический рефлектор, 16 - сферический рефлектор, 6 - зеркала, 21 - державка АДТ.

Предлагаемый способ выполняется следующим образом.

После установки (фигура 2) в рабочей камере аэродинамической трубы разработанной системы рефлекторов, позволяющей возвратить на модель максимально возможную часть излучаемого ею теплового потока, производят сборку и установку модели. Образцы 7 устанавливают на специально разработанных поддерживающих устройствах (фигура 3). Исследуемый образец 7 устанавливают на тонком стержне 19 из высокотемпературного теплоизоляционного материала (например, корунда, карбонитрида бора или высокотемпературных оксидов), который вставляют в углубление, выполненное в центре образца с тыльной стороны. Второй конец стержня вставляют в выточку конической державки 20 из графита. Державку 20 устанавливают на охлаждаемой державке 21 АДТ. С помощью координатного механизма подготовленную модель устанавливают на оси симметрии сопла на заданном расстоянии от его выходного сечения.

Закрывают рабочую часть включают водяное охлаждение и электропитание. Поджигают разряд в высокочастотном индукционном подогревателе газа, выходят на заданный режим подогревателя газа и производят измерения яркостной температуры в центре передней поверхности образца оптическими методами. Яркостную температуру образца измеряют пирометром на базе цифровой ПЗС камеры VS-CTT-285/E/P-2001 на длине волны 890 нм и тепловизором «Тандем VS-415U» на 650 нм. Пирометр и тепловизор откалиброваны с помощью модели абсолютно черного тела MIKRON INFRARED M335 и позволяют измерять температуру с погрешностью ±30К. Спектральную температуру и излучательную способность определяют по спектру теплового излучения образца, регистрируемого с помощью спектрографа Ocean Optics USB2000+. Значения излучательной способности образца и яркостной температуры позволяют определить термодинамическую температуру образца.

Регистрируют полученное более высокое значение яркостной температуры в центре передней поверхности образца. По полученному новому значению яркостной температуры рассчитывают новое значение теплового потока и проводят исследования при достигнутом более высоком значении удельного теплового потока к модели.

Типичные фото испытания моделей в виде цилиндра, диска, клина с использованием предлагаемого способа показано на фигурах 5, 6, 7. На фото видно, что рефлектор светится, отражая излучение моделей.

Предлагаемый способ позволил существенно расширить возможности испытаний в АДТ ВАТ-104. Были проведены контрольные испытания дисков УУКМ диаметром 50 мм и толщиной 4 мм с эрозионно-стойким покрытием МАИ Д5 Р на идентичных режимах. Сравнение значений температуры на этой фигуре показывает, что удельный тепловой поток q ~T4 увеличивается в 1.5 раза благодаря использованию рефлекторов. На фигуре 9 сравниваются значения температуры в центре передней поверхности образца высокотемпературной керамики диаметром 20 мм при испытаниях с рефлекторами и без. Видно, что при проведении испытаний с помощью предлагаемого способа удельный тепловой поток при высокой температуре, но для небольшой модели, увеличивается в 1.3 раза.

Использование способа позволяет повысить удельный тепловой поток к модели без увеличения мощности высокочастотного генератора, а также получить экономию электроэнергии за счет снижения мощности высокочастотного генератора для получения заданного значения теплового потока к модели.

Использование предлагаемого способа позволило провести исследования тридцати образцов новых материалов (в виде дисков, затупленных конусов, пластин и кромок щитков высокоскоростных летательных аппаратов) при более высоких удельных тепловых потоках и температурах 2000-3000 К, определить тепловой поток к образцам материалов и элементам конструкции, их каталитическую активность.

Изобретение относится к области технической физики, в частности к теплофизическим исследованиям в аэротермодинамике и материаловедении, и может быть использовано при исследовании теплообмена образцов высокотемпературных материалов. Предложен способ проведения высокотемпературных испытаний в аэродинамической трубе, который заключается в нагреве модели в высокотемпературном плазменном потоке аэродинамической трубы и измерении яркостной температуры модели на максимальном режиме нагрева. При этом в рабочей камере аэродинамической трубы дополнительно устанавливают систему рефлекторов, направляют на модель максимально возможную часть излучаемого ею теплового потока, рассчитывают по полученному новому значению яркостной температуры новое значение теплового потока и проводят исследования при достигнутом более высоком значении теплового потока к модели. Технический результат - использование способа позволяет повысить удельный тепловой поток к модели без увеличения мощности высокочастотного генератора. 9 ил.

Способ проведения высокотемпературных испытаний в аэродинамической трубе, заключающийся в нагреве образца в высокотемпературном плазменном потоке аэродинамической трубы и измерении яркостной температуры образца на максимальном режиме нагрева, отличающийся тем, что устанавливают в рабочей камере аэродинамической трубы систему рефлекторов, посредством которой направляют на образец излучаемый ей тепловой поток, причем система рефлекторов образована двумя рефлекторами, один из которых является рефлектором сферической формы, позволяющим направить собранное излучение образца на его переднюю поверхность, изготовленным из полированной меди, а второй рефлектор представлен цилиндрическим рефлектором, выполненным в виде составного тонкостенного разрезного цилиндра, из полированной нержавеющей стали, при этом рефлектор сферической формы устанавливают на срезе сопла по оси потока, а цилиндрический рефлектор вставляют в нишу рабочей камеры аэродинамической трубы, далее регистрируют значение яркостной температуры в центре передней поверхности образца, по полученному значению яркостной температуры рассчитывают значение удельного теплового потока и проводят исследования при достигнутом более высоком значении удельного теплового потока к образцу.

| Способ определения каталитической активности материалов и покрытий | 2021 |

|

RU2792255C1 |

| Способ тепловых испытаний радиопрозрачных обтекателей | 2018 |

|

RU2694237C1 |

| Способ тепловых испытаний обтекателей ракет | 2021 |

|

RU2775689C1 |

| Способ тепловых испытаний обтекателей ракет из неметаллических материалов | 2016 |

|

RU2632031C1 |

| Способ теплового нагружения обтекателей ракет | 2018 |

|

RU2696939C1 |

| JP 2003075289 A, 12.03.2003. | |||

Авторы

Даты

2024-10-14—Публикация

2024-04-23—Подача